Ускорители схватывания и твердения в технологии бетонов

| Вид материала | Документы |

- Ускорители схватывания и твердения в составе сухих строительных смесей, 112.42kb.

- Комплексные модификаторы, суперпластификаторы, противоморозные добавки, ускорители, 724.7kb.

- В статье описываются свойства и возможности высокопрочных порошковых бетонов, а также, 135.45kb.

- Общие сведения и классификация легких бетонов, 252.54kb.

- Ресурсосберегающие тепловые методы ускорения твердения бетона при монолитном строительстве, 80.19kb.

- Воздушные и гидравлические вяжущие вещества, 220.67kb.

- «Ускорители элементарных частиц. Lhc.», 527.26kb.

- Оргкомитету, 23.63kb.

- В производстве аэрированных легких бетонов, 227.7kb.

- Пособие к сниП 03. 01-84 по проектированию самонапряженных, 2360.9kb.

Тема 7 - Ускорители схватывания и твердения в технологии бетонов.

Часть 7

6.9. Сводная информация по ускорению твердения бетона и пенобетона.

Для получения высокопрочных и быстротвердеющих бетонов применяют материалы высокого качества и ряд технологических приемов при изготовлении конструкций. Наиболее существенными из них являются:

1. Применение быстротвердеющих портландцементов высокой марки.

2. Добавки химических веществ – ускорителей схватывания и твердения цемента.

3. Мокрый или сухой домол цементов.

4. Применение жестких бетонных смесей.

5. Высокоэффективное смешение и гомогенизация компонентов бетонной смеси, а также применение вибросмесителей.

6. Предельно возможное снижение водоцементного соотношения.

7. Эффективное уплотнение бетонной смеси с применением разночастотного вибровоздействия, центрифугирования, вакуумирования и т.д.

8. Оптимизация гранулометрии заполнителей.

9. Применение промытых, фракционированных заполнителей из прочных пород.

10. Интенсификация гидратации цемента тепловлажностной обработкой.

11. Ускорение твердения бетона путем предварительного подогрева бетонной смеси

Применяя все или большинство из названных приемов, достаточно легко можно получить бетон, прочность которого в суточном возрасте составит не менее 200 – 400 кг/см2.

Наиболее простым (но не всегда наиболее эффективным) способом получения высокопрочных быстротвердеющих бетонов является введение в их состав химических модификаторов – ускорителей схватывания и твердения. Достаточно подробно наиболее распространенные ускорители были рассмотрены ранее. Но у приведенного описания, как и у практически всех остальных публикаций на эту тему, отсутствует один очень важный показатель, решающий можно сказать, согласно которому, можно было бы, особо не вникая во все тонкости, определиться с выбором той или иной добавки не погружаясь в научные (а подчас и псевдонаучные) дебри современного бетоноведения. Я имею в виду сводную характеристику степени эффективности хим. добавок.

Согласитесь трудно сделать какие либо выводы по результатам разрозненных исследований, если учесть их многофакторность. Разные исследователи применяют цементы, различающиеся по минералогии, тонине помола, нормальной густоте, количестве инертных добавок и т.д.; различные пропорции бетонов, различные водоцементные соотношения, различные условия уплотнения и твердения и т.д. и т.п.

Немаловажен также фактор профессионализма как при самом планировании и проведении экспериментов, так и при интерпретации их результатов. В последнее время коньюктурные интересы тех или иных исследований или целых научных школ не следует сбрасывать со счетов.

Глупо надеяться, что некий добрый дядя возьмется и проведет подобное обобщающее исследование по всем добавкам – трудозатраты полного комплексного сравнительно-оценочного исследования только шести добавок между собой занимает 400 человеко-дней в условиях первоклассно оборудованной лаборатории. И если они сейчас, где-либо, и проводятся, еще наивней полагать найти подобный отчет в открытой печати.

6.9.1 Сравнительно-оценочная характеристика добавок-ускорителей

И, тем не менее, результаты таких комплексных исследований мне найти удалось (см. Таблица …). Они были проведены в 50 – 60-х годах в НИИЖБ-е под эгидой Госстроя СССР и, к сожалению, касаются только нескольких ускорителей – наиболее распространенных, популярных и эффективных в технологии тяжелых бетонов. Причем “подписываются” под результатами не кто нибудь, а светила мирового бетоноведения - Сергей Андреевич Миронов и Лариса Алексеевна Малинина. Специалистам сами эти фамилии о многом скажут, а не специалистам ….. – поверьте на слово – этим исследователям можно всецело доверять. Не стали бы они никогда размениваться на какие либо подтасовки и коньюктурщину – авторитет не позволил бы. Другие люди, другое время - не там запятую поставил, – в тюрьму. (Вообще жутко люблю те, старые, добрые советские отчеты. Если человек чего не знает – он так и пишет. Если данный параметр или показатель не исследовался – честно ставит в таблице прочерк. Просто, ясно, доходчиво, с конкретным прицелом на практическую применимость. И без всей этой ядерно-магнитно-многофакторно-факториальной мишуры сдобренной “компьютерным анализом”. Иногда так и подмывает спросить – “Ты сам то хоть понял, что написал?”)

Таблица 691-1

Влияние химических добавок на ускорение твердения бетона на белгородском портландцементе при температуре +17оС

| Вид добавки | Количество добавки, в % от веса цемента | Предел прочности при сжатии в возрасте | |||||

| 1 сутки | 3 суток | 28 суток | |||||

| в кг/см2 (абсолютная) | в % (от марочной без добавок) | в кг/см2 (абсолютная) | в % (от марочной без добавок | в кг/см2 (абсолютная) | в % (от марочной без добавок | ||

| Без добавок (контроль) | 0 | 102 | 26 | 263 | 63 | 418 | 100 |

| Хлористый кальций - CaCl2 | 1 | 169 | 40 | 346 | 83 | 487 | 116 |

| Хлористый натрий - NaCl | 1 | 180 | 43 | 377 | 90 | 426 | 102 |

| Азотнокислый натрий (селитра натриевая) - NaNo3 | 1 | 151 | 36 | 331 | 79 | 486 | 115 |

| Сернокислый глинозем + хлористый кальций | 3 + 1 | 158 | 38 | 350 | 84 | 583 | 140 |

| Хлористый алюминий - AlCl3 | 1 | 153 | 37 | 250 | 60 | 420 | 100 |

| Нитрат кальция (селитра кальциевая) - Ca(No3)2 | 3 | 150 | 36 | 340 | 79 | 478 | 114 |

| То же | 5 | 165 | 39 | 330 | 78 | 452 | 108 |

Примечание: Бетон был изготовлен состава 1 : 2 : 3.76 при В/Ц=0.43, жесткость смеси – 30 сек.

В несколько более поздней монографии С.А.Миронова приводятся столь же комплексные и достоверные исследования по влиянию некоторых добавок ускорителей на поведение бетонов при пропаривании (см. Таблица 691-2)

Таблица 691-2

Влияние различных добавок на прочность пропариваемых бетонов.

| Добавка | Прочность, % от R28=39 МПа, через | |||

| вид | количество, % от массы цемента | 0.5 ч | 1 сут | 28 сут |

| Контроль | 0 | 53 | 62 | 91 |

| Хлористый натрий NaCl | 1 | 63 | 78 | 106 |

| 2 | 60 | 76 | 103 | |

| Нитрит натрия NaNO2 | 1 | 60 | 73 | 95 |

| 2 | 63 | 76 | 99 | |

| Сульфат натрия Na2SO4 | 1 | 66 | 68 | 92 |

| 2 | 64 | 70 | 91 | |

| Поташ K2S04 | 1 | 51 | 55 | 85 |

| 2 | 40 | 50 | 79 | |

| Сода K2CO3 | 1 | 45 | 52 | 84 |

| 2 | 37 | 42 | 61 | |

| Хлористый кальций СаС12 | 1 | 70 | 75 | 105 |

| 2 | 60 | 70 | 100 | |

| Нитрат кальция Ca(NO3)2 | 1 | 15 | 72 | 100 |

| 2 | 38 | 60 | 90 | |

| 6 | 52 | 76 | 91 | |

| Хлористое железо FeCl3 | 1 | 14 | 49 | 86 |

| 1.5 | 8 | 36 | 75 | |

Примечание: состав бетона 1:1.7:2.4:0.5 (цемент:песок:щебень:вода) приготовленного на гранитном щебне и песке с Мкр=2.1 и быстротвердеющем портландцементе Воскресенского завода. Режим пропаривания 2+2+4+1 при температуре 80оС.

Повышение прочности при небольших количествах добавок и, наоборот, понижение ее с их увеличением свидетельствует о том, что электролиты кроме химических реакций приводят к изменению скорости начальных физических процессов, в результате чего изменяются условия формирования структуры бетона

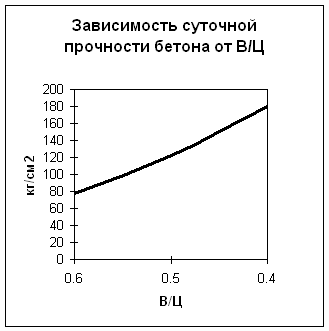

6.9.2 Влияние В/Ц на кинетику набора прочности бетонами

Уменьшение водоцементного соотношения значительно повышает интенсивность нарастания прочности бетона, особенно в первые сутки его твердения. Были исследованы бетоны нормального твердения на брянском портландцементе цементе М400 (см. Таблица 692-1)

Таблица 692-1

Прочность бетона на брянском портландцементе М400 в зависимости от В/Ц при нормальных температурах.

| В/Ц бетонной смеси | Прочность бетона на сжатие (кг/см2), в зависимости от возраста (суток) | ||||

| 1 | 3 | 7 | 15 | 28 | |

| В/Ц=0.3 | 180 | 325 | 422 | 480 | 525 |

| В/Ц=0.4 | 105 | 220 | 303 | 380 | 425 |

| В/Ц=0.5 | 78 | 144 | 215 | 300 | 345 |

| В/Ц=0.6 | 47 | 120 | 167 | 238 | 308 |

| В/Ц=0.7 | 38 | 100 | 147 | 203 | 235 |

Примечание: Таблица была переведена из графических зависимостей с точностью +/- 1 кг/см2 (С.Р)

Из таблицы видно, что с уменьшением В/Ц повышается как темп набора прочности, так и её конечные, 28-ми суточные показатели. Причем становится возможным получить бетон прочностью даже выше чем марка цемента.

При малых В/Ц получаются жесткие и полужесткие смеси, которые весьма затруднительно подвергаются укладке и формовке. Пластификаторы и сперпластификаторы позволяют получать при малых В/Ц достаточно подвижные, вплоть до литых, бетонные смеси. Поэтому, если рассматривать проблему в этом ключе, то и модификация бетонов при помощи пластификаторов, по сути, не являющихся ускорителями, также очень эффективна.

Еще более наглядно влияние В/Ц отражается в графическом виде

Примечание: Для построения диаграммы использовался бетон на днепрдзержинском цементе.

На основании многочисленных экспериментальных данных проведенных в НИИЖБ-е была сформулирована зависимость соотношения прочности бетона по времени в зависимости от активности применяемого цемента и водоцементного соотношения (см. Таблица 692-2)

Таблица 692-2

Кинетика роста прочности бетона в зависимости от В/Ц

| В/Ц | Прочность бетона, % от активности цемента в возрасте, сут | |||

| 1 | 2 | 3 | 28 | |

| 0.30 | 30 | 47 | 57 | 110 |

| 0.35 | 28 | 45 | 55 | 100 |

| 0.40 | 25 | 38 | 48 | 80 |

| 0.45 | 20 | 32 | 40 | 70 |

| 0.50 | 16 | 27 | 34 | 63 |

| 0.55 | 14 | 22 | 28 | 56 |

| 0.60 | 12 | 19 | 25 | 50 |

6.9.3 Уплотнение бетона, как фактор управления кинетикой набора прочности для прессованных и вибропрессованных бетонов.

Для достижения наибольшей плотности бетона при максимальном снижении В/Ц, следует также применять наиболее эффективные методы уплотнения бетонных смесей. Особенно эффективно данное мероприятие на цементах мокрого и сухого домола с сочетанием двух методов уплотнения – прессования и вибрации с последующим прессованием под давлением. В Таблице 693-1 приведены результаты испытания мелкозернистого (песчаного) бетона, уложенного с применением вибрации, прессования и вибропрессования.

Таблица 693-1

Прочность мелкозернистых бетонов, подвергавшихся различным методам уплотнения.

| Метод уплотнения | В/Ц | Предел прочности при сжатии в кг/см2 в возрасте | Предел прочности при изгибе в кг/см2 в возрасте | ||||

| 1 суток | 7 суток | 28 суток | 1 суток | 7 суток | 28 суток | ||

| Прессование под давлением 50 кг/см2 | 0.34 | 117 | 150 | 187 | 27 | - | 35 |

| 0.38 | 142 | 292 | 252 | 22 | 37 | 34 | |

| То же, 500 кг/см2 | 0.34 | 208 | 415 | 440 | 36 | 55 | 59 |

| 0.38 | 230 | 389 | 402 | 37 | 54 | 56 | |

| Вибрация с пригрузом 1 кг/см2 | 0.34 | 265 | 544 | 662 | 37 | 67 | 79 |

| 0.38 | 253 | 591 | 600 | 36 | 69 | 71 | |

| Вибрация с последующим прессованием под давлением 50 кг/см2 | 0.31 | 462 | 643 | 803 | 63 | 76 | 87 |

| 0.36 | 318 | 689 | 775 | 57 | 83 | 96 | |

| То же, под давлением 500 кг/см2 | 0.31 | 525 | 648 | 776 | 64 | 83 | 82 |

| 0.36 | 392 | 704 | 643 | 59 | 77 | 75 | |

Как видно из этой таблицы, суточная прочность образцов уплотненных с совмещением вибрации и прессования, на 40 – 60% выше прочности образцов, уплотненных каким-либо одним из указанных методов. При этом заметно повышается и прочность на изгиб. Более тесные контакты между частицами и высокая степень уплотнения смеси с содержанием мелких фракций составляющих обуславливают развитие молекулярных сил сцепления. Практическое применение этих эффективных способов уплотнения бетонных смесей нашло в свое время отражение в технологии заводского изготовления железобетонных изделий на вибросиловых прокатных станах. Сейчас эта технология активно внедряется в производство вибропрессованных и вибро-гипер-прессованных кирпичей и элементов мощения.

6.9.4 Влияние домола цемента на прочностные характеристики бетонов.

В процессе всего развития цементной промышленности на протяжении многих десятилетий качество цемента повышалось за счет улучшения его минералогического состава, усовершенствования обжига клинкера и увеличения тонкости помола цемента.

Для выпуска изделий с повышенными требованиями к срокам твердения бетонных и железобетонных изделий, таких как производство пенобетона, элементов мощения, малых архитектурных форм, производство бетонных изделий по так называемой беспропарочной технологии крайне необходимы тонкомолотые цементы.

Одним из направлений получения быстротвердеющих и особобыстротвердеющих цементов - это увеличение удельной поверхности рядовых цементов, путем их домола на местах, в шаровых и вибромельницах.

Многочисленные исследования показывают, что наряду с общим увеличением тонины помола, обязательно следует регулировать и зерновой состав цементов. Оптимальной степени дисперсности цемента, обеспечивающей быстрое нарастание прочности в возрасте 1 – 3 суток и равномерное твердение бетона в последующем, отвечает следующий зерновой состав:

- мельче 5 мк - 25%

- от 5 до 40 мк - 10 – 15%

- свыше 40 мк - остальное

При таком зерновом составе цемента его удельная поверхность (по Товарову) будет составлять около 4500 – 5000 см2/г. Дальнейшее повышение содержания в портландцементе зерен меньше 5 мк может неблагоприятно отражаться на некоторых свойствах бетона. Количество фракции свыше 40 мк крайне необходимой для обеспечения длительной прочности и бетона, в некоторых технологиях, в частности в производстве пенобетона, можно безболезненно уменьшить в пользу размерности 5 – 40 мк. Чтобы при этом не произошло излишнего переизмельчения цемента и переобогащение его ультрамелкими фракциями, следует применять интенсификаторы помола способные влиять на гранулометрию (типа специально модифицированного “помольного” лигносульфоната – ЛСТМ-2)

В случае необходимости домола на строительных площадках и на заводах сборного железобетона – т.е. в местах непосредственного использования цемента, следует применять гораздо более эффективную схему помола в водной среде сразу в присутствии применяемых модификаторов для бетона. Эта схема не только менее энергоемка, но и позволяет значительно экономить химические модификаторы, а в некоторых случаях, при использовании помольных агрегатов, по своей энерговооруженности способных к механохимической модификации цементов, и получать новые эффективные вяжущие, с космическими, по сравнению с обычным цементом, характеристиками – т.н. ВНВ (вяжущие низкой водопотребности) и “глубокогидратированные” цементы.

Активизация цемента его мокрым домолом в вибромельницах достаточно полно и всеобъемлюще было изучено в 50 - 60-х годах. Огромная популярность вибродомола в то время была связана и с дефицитностью цемента вообще, а его высокомарочных модификаций, так в особенности. Вибромельницу или даже вибропомольный участок почитал за честь иметь каждый уважающий себя колхоз. Благо конструкция вибромельницы простая как табуретка и доступная к изготовлению в каждой мало-мальски оборудованной мастерской.

Индустриализация строительства перевела и производство стройматериалов на индустриальную основу. Мелкие вибропомольные установки уже стали не способны на равных тягаться с циклопичными, но очень экономичными, заводскими помольными агрегатами. Проблему усугубляло и колхозно-крестьянское мышление многих пользователей вибропомольных установок – установили по принципу - “шоб було”, а когда начали считать деньги, оказалось, что дорогой, но высокомарочный цемент с блестящими характеристиками по кинетике набора прочности просто не нужен в обычном строительстве. Можно сказать, что в то время строительная индустрия еще попросту не готова была достаточно эффективно распорядиться столь качественным цементом.

Производство пенобетонов немыслимо без качественных и высокомарочных цементов с “крутой” кинетикой набора прочности. Надежды на крупные цементные комбинаты так и останутся радужными надеждами пенобетонщиков – уж слишком мелок и привередлив потребитель для индустриальных гигантов. Никогда в жизни они не станут выпускать тонкомолотые цементы. Крупные партии тонкомолотых цементов все равно потеряют активность при транспортировке и хранении, а использование их в технологии тяжелых бетонов чревато потерей их долговечности. А мелкие партии выпускать просто экономически невыгодно. Выход видится в организации домола цементов на местах. Особенно это касается таких критичных к качеству цементов технологий, как пенобетонная. Влияние домола цементов отражено в Таблице 694-1

Таблица 694-1

Влияние удельной поверхности цемента на прочность раствора при нормальных условиях твердения.

| Удельная поверхность в см2/г (по Товарову) | Прочность на сжатие в % от не домолотого цемента, через сутки | ||

| 1 сутки | 3 суток | 28 суток | |

| без домола | 100 | 100 | 100 |

| домол до 3500 см2/г | 225 | 225 | 190 |

| домол до 4000 см2/г | 283 | 250 | 200 |

| домол до 4500 см2/г | 300 | 267 | 205 |

| домол до 5000 см2/г | 333 | 275 | 214 |

| домол до 6000 см2/г | 367 | 300 | 218 |

| домол до 7000 см2/г | 383 | 308 | 223 |

| домол до 8000 см2/г | 416 | 317 | 227 |

Примечание: Для приготовления испытательного раствора 1:3 с В/Ц=0.5 использовался цемент Николаевского завода.

Как видно из этих и множества аналогичных данных наибольший прирост во все сроки получается при домоле в течении первых 10 – 15 минут. Удельная поверхность за этот период увеличивается примерно на 1000 единиц. Увеличивая удельную поверхность, домол в этом случае восстанавливает активность цемента, частично утраченную за счет гидратации, карбонизации и комкования во время хранения и транспортирования. Дальнейшее увеличение удельной поверхности при домоле не дает такого значительного увеличения его активности, поэтому экономически не целесообразно.

Исследование зернового состава цементов, подвергнутых мокрому домолу в течении 10 минут, показало, что даже за столь короткий период содержание частиц размером до 10 мк увеличивается от 22 – 24 (в исходном цементе) до 50 – 55%. Скорость гидратации такого цемента, определяемая по количеству связанной воды, значительно увеличивается. Таким образом, домол цементов является очень эффективным средством ускорения его твердения. Он обеспечивает быстрое растворение минералов цементного клинкера и пересыщение раствора и увеличивает число центров кристаллизации в твердеющем цементном камне.

Еще более эффективен мокрый домол цементов с одновременным введением добавки ускорителя схватывания и твердения. Эффект от подобного введения хлористого кальция, например, отражен в Таблице 694-2

Таблица 694-2

Прочность бетона на портландцементах мокрого домола с одновременной добавкой хлористого кальция.

(при нормальных условиях твердения)

| Тип портландцемента | Добавка CaCl2 в % от веса цемента | В/Ц | Жесткость смеси в сек | Предел прочности при сжатии в возрасте (суток) | |||||

| 1 сутки | 2 суток | 28 суток | |||||||

| кг/см2 | в % от марочной без CaCl2 | кг/см2 | в % от марочной без CaCl2 | кг/см2 | в % от марочной без CaCl2 | ||||

| Высокоалюминатный ПЦ-400 таузского завода C3S – ??? C2S - ??? C3A - 9% C4AF – ??? | 0 (простой домол в воде) | 0.35 | 50 | 351 | 51 | 503 | 72 | 694 | 100 |

| 2 | 0.35 | 40 | 407 | 59 | 548 | 79 | 752 | 109 | |

| низкоалюминатный ПЦ-400 завода “Комсомолец” C3S - 62.7% C2S - 16.4% C3A - 3.4% C4AF – 16.2% | 0 (простой домол в воде) | 0.33 | 45 | 206 | 38 | 414 | 76 | 542 | 100 |

| 2 | 0.33 | 35 | 364 | 67 | 501 | 92 | 651 | 120 | |

| 2 | 0.36 | 15 | 295 | 54 | 425 | 78 | 540 | 100 | |

Анализ таблицы 694-2 показывает, что домолотые в водной среде с добавками ускорителей высокоалюминатные цементы позволяют уже в первые сутки получить марочную прочность, а к 28-ми суткам значительно её превысить.

Применение бетонных смесей с малым В/Ц, использование быстротвердеющих цементов, домолотых цементов, а также применение ускорителей дают возможность в ряде случаев полностью отказаться от тепловой обработки бетонных изделий вообще. При этом все же нужно учитывать, что на интенсивность нарастания прочности быстротвердеющих бетонов на портландцементах с различным содержанием трехкальциевого алюмината и гипса существенно влияет и температура окружающей среды. С её понижением против нормальной на 2 – 12оС резко замедляется рост прочности бетона. Особенно в первые сутки твердения. В этой связи, для получения быстротвердеющих бетонов и в особенности пенобетонов, следует всячески стараться выдерживать изделия при температуре не ниже +20оС. А если, в силу погодных обстоятельств, пенобетон вызревает при пониженных температурах, можно воспользоваться простой зависимостью. В очень упрощенном виде она гласит: - Если принять суточную, к примеру, прочность бетона твердевшего при температуре +20оС за 100%, каждый градус ниже этой цифры дает снижение суточной прочности на 5%. Иными словами при температуре +10оС мы получим только половину суточной прочности достижимой при +20оС.

6.9.5 Ускорение твердения бетона и пенобетона путем предварительного разогрева бетонной смеси.

При производстве железобетонных элементов на полигонах, особенно при изготовлении массивных конструкций для промышленного строительства, в ряде случаев целесообразно применение т.н. “теплого” бетона. Оно позволяет организовать передвижные установки небольшой мощности для производства крупных железобетонных элементов без больших материальных затрат и в очень короткое время.

Сущность метода заключается в приготовлении теплой бетонной смеси и последующем сохранении тепла в бетоне в течение определенного времени после укладки его в форму.

В свое время ученые из ГДР провели специальные исследования по этому вопросу и установили оптимальные параметры применения теплого бетона при изготовлении сборных железобетонных конструкций. Основная цель применения теплого бетона - получение требуемой прочности в начальные сроки твердения.

По данным этих исследований, теплый бетон наиболее целесообразно получать путем нагревания заполнителей до 60 - 80°С, а в ряде случаев также и воды до +30°С. Температуру заполнителя устанавливают в зависимости от температуры наружного воздуха, температуры других составляющих смеси, а также возможных теплопотерь во время транспортирования.

Скорость нагрева заполнителей в значительной мере определяется их крупностью. Так, песок может быть нагрет до +60°С в среднем за 30 мин, фракции щебня 3 - 7 мм за 2 часа, а 7 - 15 мм - за 3 - 5 часов. Влажные заполнители нагреваются быстрее сухих.

Нагревают заполнители в сушильном барабане или в силосе. В качестве сушильных барабанов можно использовать конструкции, применяемые для нагревания щебня в дорожном строительстве. В силосах заполнители можно нагревать паром, поступающим туда через перфорированные трубы. Однако в этом случае влажность заполнителя будет неравномерной. Возможно также применение отопительных силосов. Однако сушильные барабаны имеют некоторые преимущества, так как заполнители в них нагреваются быстрее и равномернее. Кроме того, в них можно регулировать температуру нагрева. Для регулирования температуры бетона допускается также подогрев воды, однако, по результатам исследований, установлено, что её максимальная температура не должна превышать +30°С, а минимальная - +10°С. Для получения теплого бетона можно использовать портландцементы марок 400 и выше различного минералогического состава, а также шлакопортландцемент, содержащий не более 30% шлака. Процесс приготовления теплого бетона такой-же как и обычного. Перемешивать бетон рекомендуется в бетономешалках принудительного действия.

Для теплой бетонной смеси характерны сокращенные сроки схватывания. В связи с этим она должна быть уложена в формы и уплотнена в течение 30 мин с момента выхода из бетономешалки.

Как показали исследования, наиболее целесообразная температура бетонной смеси при выходе ее из бетономешалки +35 - 38° С. При нагреве до более высоких значений недобор прочности бетона, по сравнению с образцами нормального твердения, возрастает сильнее. Также значительно быстрее возрастает жесткость бетонной смеси, её уже не удается тщательно уплотнить, а это еще один фактор снижения марочной прочности. Если температура смеси значительно ниже +35°С, твердение бетона при этом ускоряется весьма незначительно. Поэтому такой его незначительный прогрев нельзя признать экономически оправданным.

Как показали опыты, применение теплого бетона эффективно лишь для малоподвижных и подвижных бетонных смесей при расходе цемента не менее 350 кг/м3. Исключительно из технологических соображений нельзя применять теплый бетон при изготовлении жестких бетонных смесей с низким водоцементным отношением (менее 0,35). Так, например, при нагреве до 40 - 45°С уже через 6 - 10 мин с момента приготовления бетонная смесь жесткостью 80 сек настолько теряет свою подвижность, что становится абсолютно непригодна для укладки.

Эффективность применения теплого бетона значительно повышается по мере увеличения активности цемента. Так, интенсивность твердения бетона на портландцементе марки 600 примерно на 30% больше, чем у бетона на портландцементе марки 400. Высокомарочные цементы не только высокоактивны, что уже само по себе обеспечивает более высокий темп твердения. Они выделяют также большое количество тепла, что приводит к повышению температуры бетона, способствующему ускорению темпа твердения бетона. Поэтому, чем выше марки цемента и больше расход его на кубометр бетона, тем выше эффект от применения теплого бетона. При расходе 400 - 700 кг/м3 высокомарочного портландцемента удается уже через 6 - 8 часов после укладки получить бетон с прочностью порядка 120 – 220 кг/см2, что вполне достаточно для распалубки и транспортирования сборных железобетонных элементов.

Сравнительный анализ нормального (+18оС) и теплого (+35оС) бетонов показывает, в возрасте 12 часов прочность теплого бетона на 80 - 100% выше, чем бетона нормального твердения. Однако уже через 1 - 3 суток прочность этих бетонов выравнивается, а в 28-суточном возрасте прочность теплого бетона примерно на 20% ниже, чем бетона нормального твердения. При нарушении технологии приготовления теплого бетона в ряде случаев недобор прочности может достигать 35%.

В связи с этим изделия из теплого бетона после распалубки должны подвергаться последующему увлажнению путем двух-трехкратного полива в течение первых суток водой при температуре не ниже +20°С. Зимой изделия из теплого бетона следует защищать от замерзания.

Эффективность применения теплого бетона в значительной степени определяется степенью сохранения в нем тепла на начальной стадии твердения. При этом, чем выше скорость охлаждения теплого бетона, тем более значителен недобор прочности к 28-суточному возрасту, по сравнению с бетоном нормального твердения.

Наибольший эффект дает выдерживание бетона в формах в течение 8 – 12 часов. Если опалубку снимают раньше, то бетон быстро охлаждается и приобретает невысокие значения прочности. При более поздних сроках распалубки теряется эффект от применения теплого бетона. Продолжительность твердения и его рекомендуемую температуру при этом отражает Таблица 695-1

Таблица 695-1

Рекомендуемые изменения температуры при твердении теплого бетона, в зависимости от времени выдержки.

| | Продолжительность твердения, часы | ||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |

| Рекомендуемая температура бетона, оС. | 35 | 34 | 33 | 32 | 40 | 45 | 45 | 45 | 45 | 40 | 35 | 30 | 28 |

Таблица 695-2

Влияние материала опалубки на изменение температуры теплого бетона.

| | Вид материала опалубки | Температура в оС, в зависимости от продолжительность твердения в часах | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Температура образца | дерево | 35.0 | 33.5 | 33.0 | 36 | 38.5 | 40.5 | 41.5 | 41.0 | 40.5 |

| сталь | 35.0 | 31.0 | 27.0 | 25.0 | 24.0 | 23.0 | 23.5 | 24.0 | 24.0 | |

| Температура изделия | дерево | 35.0 | 30.5 | 32.0 | 36.0 | 38.5 | 40.5 | 41.5 | 41.5 | 40 |

| сталь | 35.0 | 17.5 | 24.0 | 25.0 | 26.0 | 26.0 | 26.5 | 26.5 | 25.5 | |

Примечание: в качестве “образца” использованы кубики 20 х 20 х 20 см. Размерность “изделия” в первоисточнике не уточняется

Из этой таблицы 695-2 явственно видно, что при использовании металлических форм следует обязательно применять теплоизоляцию – иначе температура бетона резко снижается и теряется весь эффект его ускоренного твердения. Особенно ярко это выражается как раз не в лабораторных образцах, а в натурных изделиях – из-за такой, казалось бы, мелочи, становится невозможным воспроизвести замечательные лабораторные эксперименты в натурных условиях. В случае производства пенобетона требования не столь жесткие – все таки его теплопроводность намного ниже традиционных тяжелых бетонов. Но и в этом случае следует минимизировать теплопотери любыми доступными способами.

Чтобы минимизировать теплопотери бетона, следует использовать его в производстве массивных конструкций, так как потери тепла в этих изделиях меньше, чем в тонких и плоских конструкциях. Ориентировочной минимально допустимой толщиной стенки при изготовлении изделий по этому методу можно считать 0,2 м. Если же толщина изготовляемых элементов будет меньше указанной величины, то изделия в форме должны подвергаться дополнительному прогреву.

Проводились также опыты и по совмещению теплого бетона с последующим его пропариванием. По их результатам можно сделать вывод, что экономичные короткие режимы последующего пропаривания уже мало отражаются на том прочностном потенциале, который дает разогретый бетон. При традиционном “длинном” пропаривании теряется смысл в предварительном разогреве бетона. Итог – нужно применять, что либо одно: или предварительный разогрев бетона с максимально возможным теплосохранением, или традиционные режимы ТВО.

Рассматривая т.н. “теплые бетоны” или бетоны, подвергаемые форсированному нагреву или саморазогреву следует обязательно отметить, что форсированная гидратация бездобавочных цементов чревата спадом марочной 28-суточной прочности. Объясняется это тем, что при повышенных температурах происходит слишком быстрое образование кристаллических сростков и коллоидных оболочек новообразований. Эти оболочки мешают дальнейшему углублению процессов гидратации минералов клинкера. Для устранения этого нежелательного явления следует обязательно предусмотреть введение в бетон активных кремнеземистых добавок – доменных шлаков, золы-уноса, и т.д. способных “поставлять” свободные гидроокиси кальция в систему, и тем самым нормализовать нежелательные процессы. В качестве самостоятельной или дополнительной меры можно применять и введение в бетон свободной гидроокиси кальция извне – в форме молотой извести, например.

| Холодно и влажно? Не беда! Предлагаем разработанный нашей фирмой ускоритель твердения нового поколения Асилин-12. Он позволяет производить пенобетон при низких температурах и повышенной влажности воздуха. Вы сможете быстрее производить распалубку и значительно увеличить объемы производства! Цены низкие - ускоритель нашего производства, сертифицирован. Ускоритель жидкий, поставляется в бочках по 65 и 150кг. Доставим по всей России, до Москвы и Санкт-Петербурга - бесплатно, срок 1 день! Подробнее об этом! |