Основы построения автоматизированных систем иерархически-взаимосвязанного управления сложными технологическими процессами переработки природного сырья

| Вид материала | Автореферат |

СодержаниеСодержание работы В первой главе Во второй главе В третьей главе Четвертая глава В пятой главе В шестой главе В седьмой главе В восьмой главе Основные результаты |

- Основы построения автоматизированных систем иерархически-взаимосвязанного управления, 455.86kb.

- Методы построения радионавигационных полей для информационного обеспечения автоматизированных, 575.96kb.

- Методические указания к курсовому проектированию по дисциплине "проектирование автоматизированных, 973.54kb.

- Методические указания к курсовому проектированию по дисциплине проектирование автоматизированных, 690.29kb.

- Методические указания к курсовому проектированию по дисциплине проектирование автоматизированных, 1086.71kb.

- Программы повышения квалификации ункит 8-10 «Создание асутп на базе scada систем (Trace, 10.42kb.

- 220033, г. Минск, пр. Партизанский 2, корп. 4 тел.+375-17-221-72-00, факс +375-17-221-72-00, 278.63kb.

- Методические указания к курсовому проектированию по дисциплине "проектирование автоматизированных, 712.47kb.

- Технология построения информационного и математического обеспечения систем автоматизированного, 619.82kb.

- Информационная технология принятия решений при управлении сложными объектами с оценкой, 198.96kb.

СОДЕРЖАНИЕ РАБОТЫ

Во введении основное внимание уделено проблемам управления структурно- и технологически сложными многостадийными промышленными процессами переработки природного сырья, отмечено влияние на становление теоретических основ методов управления информационной теории иерархических систем, химической кибернетики, системного анализа. Поставлена сложная и актуальная задача научных исследований, состоящая в поиске и анализе общих закономерностей в построении и функционировании взаимосогласованных систем иерархического управления. Выделены цели и задачи диссертационной работы, проанализированы способы их решения. Объектом исследования приняты экологически обоснованные СТС переработки природного сырья в химической промышленности с иерархической организацией структурных единиц. Особое место в ходе научного исследования отведено многостадийным процессам, как широко распространённым в высокотехнологичных отраслях промышленности.

В первой главе на основе анализа особенностей многостадийных процессов и использования промышленных средств автоматизации поставлена задача иерархически-взаимосвязанного управления СТС как определённым классом объектов управления. Отличие технологической системы от технической обусловлено комплексным подходом к разработке, производству, эксплуатации, утилизации и управлению всеми этапами производства продукции с учётом социальных, экономических, стратегических, экологических и других аспектов. СТС позиционирована с точки зрения способа организации, поэлементного состава, целей функционирования как объекта в целом, так и подсистем, математического описания, взаимных связей между элементами, наличия субъективных факторов. Особое внимание обращено на эффективное управление СТС, которое возможно лишь при разделении управляющих функций между подсистемами.

Принятые понятия и определения позволили выделить характерные черты СТС многостадийной переработки сырья:

- большие масштабы по числу элементов и объёму выполняемых функций, приводящие к иерархической организации;

- сложность поведения и многообразие связей между элементами;

- нерегулярные статистически распределённые во времени внешние возмущающие воздействия;

- наличие у подсистем конкурирующих целей функционирования;

- взаимосвязь и взаимовлияние технологических и экономических аспектов функционирования;

- большое число факторов, определяющих поведение объекта управления, и ограничений на допустимое функционирование;

- возникновение качественно новых свойств, отсутствующих у элементов и подсистем, обусловленных их количественным ростом.

Обобщённая задача оптимального управления поведением СТС

| (1) |

где х, u, y – векторы возмущающих воздействий, управлений и выходов ТС; F – глобальная целевая функция СТС; U – множество допустимых состояний ТС; g, h – функции математической модели и ограничений; t – время.

Задача (1) для многостадийных процессов с учётом возникновения основных возмущающих воздействий при изменении показателей перерабатываемого сырья, неизменных на длительный срок, и кусочно-постоянной функции x(t) поставлена в виде

| (2) |

где i, N – индекс и число подсистем; fi – локальные целевые функции.

Особенности рассматриваемых СТС, высокая размерность и сложность задачи управления (2) затрудняют её решение в среде автоматизированной системы управления с соблюдением эксплуатационных требований относительной оперативности и точности, а, следовательно, эффективной организации управляющих функций. В связи с этим разработаны специальные подходы и методы решения аналогичных задач, в целях интеграции существующих и построения новых систем автоматизированного управления СТС.

Проанализированные задачи оптимального управления объектами различной степени сложности в качестве подзадач систем автоматизированного управления производственными комплексами позволили обобщить принципы управления. Специфика СТС делает неэффективными системы одноцелевого управления с централизованной структурой в связи с неопределённостью критериев, параметров моделей, ограничений и других характеристик. С другой стороны фрагментарное внедрение средств автоматизации и их использование для решения частных задач не приводит к возможному интегрированному эффекту в области управления производствами. Конкретика синтеза эффективных систем управления основана на наличии технологического резерва интенсификации, который подразумевает направленное воздействие на производственные процессы на физическом уровне, совершенствование структуры производимой продукции и используемого сырья, комплексную и гибкую автоматизацию производства, совершенствование организации и управления.

Научные исследования проведены автором с позиции определения способов интенсификации процессов, повышения эффективности систем автоматизированного управления. Во внимание приняты целостность и иерархическое строение открытых систем большой размерности, высокая сложность и многофункциональность поведения многообразных активных подсистем, имеющих и реализующих локальные целевые функции, обусловливающие эмерджентность.

Во второй главе по результатам исследований и данным вычислительных экспериментов обоснована целесообразность использования иерархического управления промышленными объектами класса СТС.

Анализ централизованных и распределённых систем позволил автору предложить иерархическую структуру системы управления производством углеродных сорбентов, представленную на рис. 1. Отдельные технологические операции и подпроцессы объединены в блоки обеспечения стадий: подготовки сырья, гранулирования, экструдирования, сушки, активации, очистки и утилизации, контроля и упаковки готовой продукции. В состав технологических блоков входят группы однотипных аппаратов. На верхнем уровне функционирует автоматизированная система на базе вычислительного комплекса для выбора номенклатуры адсорбентов, используемых видов сырья и полуфабрикатов. На среднем уровне – информационно-управляющая система согласования стадий технологического процесса. На нижнем уровне – системы автоматического контроля и регулирования параметров процесса.

Рис. 1. Иерархическая блочно-модульная система

управления производством активированных углей

Эта система создана с учётом локальных подсистем, функционирующих на промышленных объектах, и выполняет задачи их объединения в укрупнённые СТС и интенсификации управления.

Качество функционирования СТС определено по экономическим показателям с учётом принятых обозначений, располагая математическим описанием, целевыми функциями и ограничениями для подсистем, поставлена формализованная задача управления

, , | (3) |

, , | (4) |

где cij – матрица смежности.

Пространственная декомпозиция позволила представить объект управления в виде структурных элементов, связи между которыми установлены, исходя из способа разбиения СТС на N подсистем.

Задача (3) – (4) соответствует формулировке (2), имеет блочно-модульную структуру, аддитивная глобальная целевая функция имеет природу функционала и экономическую интерпретацию. Иерархически-взаимосогласованное управление в СТС основано на использовании методов декомпозиции для решения частных задач (3) – (4), которые не отождествлены с декомпозицией задач математического программирования и конструированием задач меньшей размерности, а представляют эффективные способы и алгоритмы решения задач оптимального управления.

Структурная декомпозиция предполагает постановку и решение многовариантной задачи разбиения на отдельные подсистемы, которая возникает многократно на разных уровнях иерархии. Анализ возможных по количеству подсистем и структуре вариантов разбиения приводит к оптимизационной комбинаторной задаче. Поиск допустимого варианта разбиения

для совокупности

для совокупности  подсистем есть экстремальная по отношению к затратам I задача

подсистем есть экстремальная по отношению к затратам I задача  . . | (5) |

Задание не единственно возможного критерия (5), характеризующего качество разбиения СТС и эффективность реализуемой системы управления, затруднено в явном виде. Задача разбиения любой системы на элементы, с учётом всех факторов, включая технологические ограничения, является плохо выраженной и трудноразрешимой, что не позволяет типизировать её решение. Автором на основе вычислительного эксперимента предложен метод приближённых оценок времени вычисления целевой функции, который подтверждает эффект декомпозиции и целесообразность использования иерархического управления в СТС. В исследованиях принята оценка времени решения глобальной задачи симплекс-методом при условно заданных параметрах вычислительной процедуры

| (6) |

где Ti – время решения локальных задач; cj – коэффициенты, характеризующие компьютер и метод решения; ns – число связей.

Проведённые исследования опытных систем переменного состава с обратными связями из однотипных элементов, рассмотренные варианты выделения подсистем, исследования критерия оптимальности – функции затрат (6) привели к следующим выводам. Декомпозиция с любым количеством подсистем эффективна при наличии в системе более 17 элементов и позволяет получить наилучшие результаты, начиная с отношения числа подсистем к общему количеству элементов

, что является базой обоснования рациональных и эффективных способов разбиения сложных объектов на подсистемы. При этом анализ специфики стадий позволяет реализовать стратегию межуровневых взаимодействий.

, что является базой обоснования рациональных и эффективных способов разбиения сложных объектов на подсистемы. При этом анализ специфики стадий позволяет реализовать стратегию межуровневых взаимодействий.В третьей главе рассмотрены теоретические аспекты декомпозиционных методов оптимизации и разработана методология решения сложной многомерной задачи на основе классификации объектов управления, согласовании решения совокупности частных задач, обеспечивающая снижение общих затрат на управление СТС.

Способы поиска новых технических решений предложены в работах Ф. Цвикки, А.И. Половинкина, Г.А. Кардашева, И.Н. Дорохова и др. Анализ существующих систем автоматизированного управления выделенным классом производств позволил автору конкретизировать основные условия их модернизации и интенсификации технологических процессов. Предложены условия иерархичности, открытости, избирательности и взаимосогласованности, в соответствии с которыми: система автоматизации строится как многоуровневая с интеграцией взаимосвязанных уровней, если СТС является открытой и имеет внутренний резерв изменения способов воздействия на её элементы и их отдельные характеристики, дибо дополняется таковыми; при построении систем автоматизации избирательно выделяются существенные связи между элементами и уровнями иерархии; элементы системы взаимосогласованно выполняют свои функции в рамках решения глобальной задачи управления.

Подход автора к решению задач управления основан на алгоритмах Данцига-Вульфа, Корнаи-Липтака и алгоритмах оптимизации сложных химико-технологических схем, предложенных в работах В.С. Балакирева, В.М. Володина и др., которые предполагают итеративный межуровневый взаимообмен информацией между координирующим центром и локальными системами управления, решающими оптимизационные задачи на каждом шаге координации. Исследования имеют целью систематизацию методов декомпозиции, их анализ с целью определения возможностей и условий применимости. Основной проблемой при создании распределённых иерархических процедур решения сложных задач оптимизации является поиск способа декомпозиции на подзадачи и выбор методов, приводящих к приемлемому решению за время меньшее, чем без декомпозиции. Формальные методы для подобных процедур отработаны только для определённых классов задач. Характер информационного взаимообмена между уровнями иерархии определяется методом декомпозиции, а алгоритм взаимодействия между подсистемами и координирующим органом требует унифицированных подходов для выделенного класса сложных многостадийных процессов с однородными и неоднородными стадиями.

Методы декомпозиции применимы к оптимизационной сепарабельной задаче с ограничениями вида (3) – (4) для поиска экстремума по

, где Ui – подмножества допустимых решений

, где Ui – подмножества допустимых решений  | (7) |

Явная декомпозиция предложена на основе сравнения с рядом методов, которые основаны на разбиении исходной задачи, как наиболее универсальный, простой и широко применимый в системах иерархического управления метод. Для координации локальных задач использованы значения формально разорванных входов и выходов подсистем СТС (рис. 2), заданные с соблюдением условия неразрывности (4). Обозначив

– значения переменных связи, задачу (3) будем трактовать как локальную на заданной области допустимых управлений для глобальной задачи координации

– значения переменных связи, задачу (3) будем трактовать как локальную на заданной области допустимых управлений для глобальной задачи координации  | (8) |

Рис. 2. Схема реализации метода явной декомпозиции в СТС

Практика расчётов при реализации в технологических системах показывает эффективность метода явной декомпозиции в связи с возможностью применения для невыпуклых задач, простотой задания начального приближения вследствие конкретной физической природы параметров координации. При этом всякое полученное решение, возможно, не являясь оптимальным, физически реализуемо.

Специфика практических задач управления СТС требует учёта фактора времени, что затрудняет реализацию декомпозиционных методов. Согласно предложенному подходу декомпозиции во времени схема обобщённой задачи управления (рис. 3) предполагает двухуровневое принятие управляющих решений по оценке состояния системы в i-й ситуации – (СТС)i, i=1,2,…N.

Рис. 3. Структура СТС в методе декомпозиции во времени:

КО – координирующий орган, УС – управляющая система,

решающая модифицированную задачу

В случае учёта только типовых из бесконечного множества ситуаций без их комбинаций задачу координации для многостадийной очистки с критерием C0 (концентрация продукта) получим в виде

| (9) |

Модифицированная частная задача управления k-й ситуацией

| (10) |

Проведённые вычислительные эксперименты показали совпадение решения задач (9) – (10) и (2) – максимизации конечной концентрации продукта.

Исходя из специфики проблем автоматизации многостадийных процессов для решения задач управления обосновано применение метода явной декомпозиции для широкого класса задач. В случае ограниченного числа однородных стадий возможно использование метода динамического программирования, декомпозиция во времени требует создания систем искусственного интеллекта и отнесена к частным задачам управления в определённом диапазоне ситуаций.

Четвертая глава посвящена обоснованию эффективных методов и алгоритмов локального управления подсистемами и специфических способов согласования локальных задач при реализации общих целей управления СТС, которые в рамках теории исследования операций сложно однозначно отнести к определённой модели принятия оптимальных решения.

Применение методов решения локальных задач в подсистемах и глобальной задачи согласования в первую очередь определено их спецификой. Задача координации допускает применение безградиентных методов поиска. Требование высокой скорости сходимости алгоритмов решения локальных задач даёт возможность использовать предложенный метод последовательной аппроксимации (МПА) для задачи многомерной условной оптимизации. МПА при высокой скорости обеспечивает относительную простоту вычислений, позволяет определять интервалы изменения переменных в практических задачах, что сокращает общее время решения. Линеаризация в окрестности точки x(k) приводит к задаче

| (11) |

Обоснование выбора методов, классификация задач управления и формирование базы данных методов проведены на основе экспериментально установленной автором зависимости эффективности поиска экстремума от поведения характеристических функций

| (12) |

Исследования позволили на основе анализа эффективности алгоритмов оптимизации (12) с использованием МПА, комплексного метода Бокса, метода скользящего допуска и комбинации методов с аппроксимационным сужением интервалов на основе (11) предложить алгоритм выбора метода, соответствующего характеру экстремальных зависимостей.

Модификация метода группового учёта аргументов (МГУА), предложенного А.Г. Ивахненко, использована для идентификации математических моделей. МГУА не имеет прямых рекомендаций по правилу разделения экспериментальных данных на последовательности и процентном соотношении точек в каждой из них. В ходе вычислительных экспериментов обнаружена неустойчивость алгоритмов МГУА при малом числе экспериментальных данных или сложной структуре частных полиномов. Исключить неустойчивость при высокой точности аппроксимации позволило использование неполного частного полинома

. . | (13) |

Отношение количества точек в обучающей и проверочной последовательностях предложено по результатам эксперимента

.

.Оценку точности аппроксимирующего полинома предложено проводить по точкам контрольной последовательности МК (рис. 4) которые не участвуют в формировании полиномов и позволяют объективно оценить точность математического описания. Правило останова алгоритма записано в виде

или или  , , | (14) |

где

– ошибка на контрольной последовательности;

– ошибка на контрольной последовательности;  – номер последнего уровня аппроксимации;

– номер последнего уровня аппроксимации;  – заданная точность.

– заданная точность.

Рис. 4. Алгоритм идентификации по модифицированному методу

Разработанный модифицированный метод использует МК для определения оптимального числа уровней аппроксимации и двухэтапное формирование частных полиномов, позволяет устранить явление неустойчивости и производить качественный анализ при ограниченной информации об объекте управления.

Следующие главы работы посвящены практической реализации предложенных способов, методов и алгоритмов управления промышленными объектами различного класса сложности.

В пятой главе с точки зрение химической кибернетики исследован производственный процесс тонкой очистки кобальтовых растворов от железа и меди по гидрометаллургической схеме на комбинате "Южуралникель" и приведены практические рекомендации по модернизации системы автоматизированного управления. Предложенная система позволяет реализовать управление отдельными стадиями процесса и обеспечить согласование работы всех звеньев технологического комплекса.

Гидрометаллургия как метод извлечения металлов имеет широкие возможности и, главным образом, экологические преимущества применения. Многостадийные процессы используют в технологии цветных и редких металлов для обеспечения очистки целевого продукта от сопутствующих примесей. Стадия тонкой очистки от железа и меди является одной из основных в процессе получения кобальт-никелевых растворов.

Исходя из общей цели, критерием оптимальности трёхстадийной очистки служит максимальный выход продукта реакций – кобальта из последнего реактора каскада аппаратов при соблюдении технологических ограничений на содержание железа и меди. Эффективность функционирования стадий – аддитивная зависимость

| (15) |

где

– концентрация кобальта в исходном растворе;

– концентрация кобальта в исходном растворе;  – потери продукта на каждой стадии

– потери продукта на каждой стадии  .

.Постановка задачи оптимального управления процессом очистки в статическом режиме

| (16) |

где qi, qci – расходы общий и кальцинированной соды; Cij – концентрация j-го компонента в i-м реакторе; V – объём реактора; rij – скорости реакций.

Выбор методов математического моделирования осуществлён на основе сравнения моделей, учитывающих сложную кинетику химических реакций, в пользу модифицированного метода с аппроксимационными подходами в условиях ограниченной выборки исходных данных по результатам фотометрического анализа состава сложных многокомпонентных растворов.

Постановка задачи (16) допускает решение методом динамического программирования в виде функционального уравнения

| (17) |

Метод явной декомпозиции для задачи оптимального управления технологическим процессом очистки кобальтовых растворов от железа и меди с учётом формулировки задачи (16), декомпозиции моделей подсистем и выбранного критерия оптимальности запишем в виде (18) – (19)

| (18) |

где kj(pH) – зависимости констант скоростей реакций от кислотности.

С учётом решения локальных задач

| (19) |

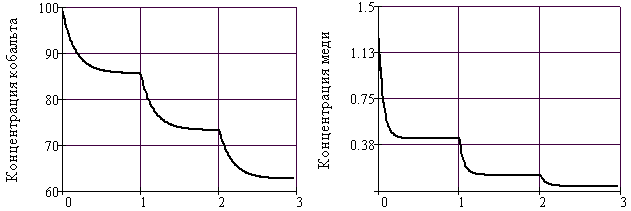

На основе предложенных в гл. 3 методики и алгоритма получено устойчивое решение задачи оптимального управления процессом тонкой очистки кобальтовых растворов. Определены допустимые значения управляющего воздействия на каждой стадии, позволяющие повысить выход кобальтового продукта. Получены зависимости содержания примесей и целевого продукта в реакторах каскада (рис. 5). Нестационарность первого реактора более выражена и область допустимых управлений имеет сложную структуру, поэтому решение задачи стабилизации его состояния на локальном уровне и определения оптимального расхода реагента наиболее важны. Отмечено, что при выборе оптимального управления на первой стадии удается найти управляющее воздействие для последующих стадий и получить концентрации меди и железа, отвечающие ограничениям задачи.

| а | б |

Рис. 5. Изменение концентраций целевого продукта (а)

и примеси (б) по реакторам

Взаимосогласованное параллельное решение локальных задач с учётом их особенностей показывает преимущества предложенных методов, обусловливает возможность их применения без существенного усложнения решения при сложной структуре исходной системы, наличии рециклов. Процедура координации заключается в соблюдении неразрывности потоков по концентрации, которая возможна при управлении основным реагентом на каждой стадии.

В шестой главе с позиции определения технологического ресурса модернизации проанализирована отечественная технология производства гранулированных и дроблёных активных рекуперационных углей парогазовой активации на основе переработки слабоспекающегося каменного угля с целью выявления способов интенсификации производственных процессов.

Обобщённая схема производства адсорбентов (рис. 6) включает стадии предварительной подготовки сырья, карбонизации, активации, рассева и не учитывает многообразия углей от бурых до антрацитов. Основными предпосылками использования ископаемых углей для получения адсорбентов является широкий ассортимент их исходных свойств, сравнительная дешевизна и наличие сочетания известных стадий в схеме технологической переработки, наряду с важностью и определяющей ролью сложного процесса активации, обеспечивающего образование развитой пористой структуры.

Рис. 6. Схема технологического процесса изготовления

активированного угля на каменноугольной основе

Поглощающая способность активных углей обусловлена наличием выделенных в соответствии с классификацией академика М.М. Дубинина образуемых при активации пор, разделяемых по эквивалентному радиусу на микропоры, супермикропоры, мезопоры и макропоры. Для определения параметров микропористой структуры исследованы возможности газо-импульсной хроматографии, предпочтение этому методу отдано в силу его экспрессности и погрешности 2 – 4 %. Получены результаты, позволяющие рассчитать характеристическую энергию адсорбции (E0) и предельный объём адсорбционного пространства (W0), отождествляемый с объёмом микропор как линейные регрессионные зависимости

| (20) |

где

– изостерическая теплота адсорбции как функция удельного удерживаемого объёма и обратной температуры.

– изостерическая теплота адсорбции как функция удельного удерживаемого объёма и обратной температуры.Выбор диапазона режимов обработки природного сырья при фиксированной структуре технологического процесса позволяет выпускать разные марки продукта, а эффективное автоматизированное управление служит основой качества активированного угля.

Задачи управления СТС переработки сырья – многокритериальные с преобладанием экономической составляющей. Для их практического решения использована

свёртка в виде суммы оценок альтернативы по каждому критерию с неравномерной оптимизацией частных критериев для неоднородных стадий (a1i, a2i – весовые коэффициенты). Аддитивный критерий эффективности

свёртка в виде суммы оценок альтернативы по каждому критерию с неравномерной оптимизацией частных критериев для неоднородных стадий (a1i, a2i – весовые коэффициенты). Аддитивный критерий эффективности  | (21) |

Экономически обоснованным оборудованием для парогазовой активации каменного угля являются многоканальные подовые печи активации (МППА), решение задач автоматизированного управления в которых позволяет вывести процессы на новый качественный уровень. В технологических схемах каскадов печей перспективно использование вторичного тепла газов карбонизации и взаимосогласование стадий по нагрузке. В России с экономической и экологической точки зрения целесообразно использование каменного угля для производства адсорбентов. При этом его получение из воспроизводимого сырья (кокосовых орехов, древесины, плодовых косточек и др.), отходов нефтехимии и нефтепереработки и путём реактивации углей требует расширения сферы использования.

Технологические схемы переработки каменноугольного сырья не относятся к типовым в химической технологии, характеризуются низким уровнем автоматизации и отнесены к классу СТС, что делает возможным применение предложенных методов и алгоритмов управления. Результаты исследований нашли практическое применение при разработке и построении децентрализованных систем управления промышленными объектами рассматриваемого класса.

В седьмой главе на основе предложенных методов моделирования и оптимизации для каскада печей непрерывного действия реализованы управляющие функции в рамках системы иерархически-взаимосвязанного управления.

Общая методика построения адекватных моделей использована для каждой из подсистем СТС. Аналитическое описание сушки сыпучих дисперсных материалов в барабанных сушилках основано на теории конвективной сушки, но требует уточнения коэффициентов и параметров для конкретных процессов. Для печи карбонизации использованы модели вида (13). Особое внимание уделено моделированию активации. На основе теории исследования операций и мнения экспертов выделены факторы, влияющие на активацию: расход активирующего агента – x1; температурный режим – x2; расход материала на активацию – x3; частота вращения барабана печи – x4. Качественные характеристики готового продукта оценены по насыпной плотности – y1, механической прочности на истирание – y2 и сорбционной активности продукта – y3 в соответствии с классификацией продукта по маркам. Математическое описание процесса активации имеет вид

| (22) |

К исследуемому объекту применены общие принципы иерархического управления, выделены подсистемы, сформулированы локальные задачи. Критерий оптимальности процесса сушки сформулирован как минимизация удельных затрат и отклонения влажности сушеного материала от заданной в сторону увеличения при известных значениях загрузки исходного материала и его влажности

| (23) |

где a1i – весовые коэффициенты; qi, qiт,

– расходы исходного материала, топлива, суммарный расход воздуха на i-й стадии; Hi – условно постоянные эксплуатационные расходы; w – влажность материала; T* – температурный режим (* – для всех стадий); ωi – скорость вращения барабана.

– расходы исходного материала, топлива, суммарный расход воздуха на i-й стадии; Hi – условно постоянные эксплуатационные расходы; w – влажность материала; T* – температурный режим (* – для всех стадий); ωi – скорость вращения барабана.При эффективном использовании вторичного тепла q4 критерий оптимизации карбонизации – минимизация удельных производственных затрат

| (24) |

где С – содержание летучих в карбонизованном материале.

Критерий оптимизации активации с учётом обозначений (22)

| (25) |

где Pj – производительность печи для угля марки j=1, 2, 3; yj – технологические параметры, характеризующие сортность продукта; ρ, ρk – насыпная плотность угля и карбонизата; Z1j – стоимость активированного угля; Zl – стоимость веществ l=1,… 4; Q0 – неявные ограничения. Вектору входных воздействий соответствуют факторы x1 = qa, x3 = q2, вектору управлений – x2 = T3, x4 = ω3, выбранные как более значимые при оценке качественных характеристик готового продукта.

В рамках решения задачи методом явной декомпозиции глобальный критерий оптимизации технологического процесса производства углеродных сорбентов сформулирован как требование максимального значения техноэкономического показателя

| (26) |

Алгоритм, предложенный автором в гл. 3, реализован в данной задаче управления. Оптимальное решение найдено в точке: расход активирующего агента qa = 96 кг/ч; температурный режим активации Т = 903,5 °С; расход карбонизованного материала q2 = 20 кг/ч; частота вращения барабана ω = 57,6 об/ч.

Результаты исследований позволили предложить перспективный вариант структуры СТС производства активированных углей – схему из двух последовательных технологических модулей (ТМ) (рис. 7). Первый модуль состоит из стадий сушки и карбонизации, связанных потоком рецикла по газам карбонизации, которые используют для приготовления сушильного агента, что даёт существенное снижение удельных затрат. Второй – из параллельно задействованных печей активации.

Рис. 7. Оптимальная структура ХТС производства адсорбентов

Экономическая эффективность стадий термообработки зависит от общей структуры системы и её производительности. Оптимальная структура этой системы и расчётные значения оптимального управления соответствуют производительности 1500 – 2000 кг/ч, что обусловливает внутриуровневые конфликты неоднородных стадий. Увеличение экономической эффективности системы не является беспредельным из-за ограниченной области существования технологических режимов на стадии активации, соответствующих определённой сортности продукта. При параллельном включении в технологический модуль активации четырёх вращающихся печей верхним пределом загрузки является значение 2500 кг/ч. Дальнейшее повышение экономической эффективности может быть достигнуто при разработке более мощной вращающейся печи активации.

В восьмой главе систематизирована и решена задача управления процессом активации угольного сырья в МППА. Автоматизация отдельных стадий процесса, комплексный анализ и оптимизация по взаимосвязанным материальным, газовым и гидравлическим режимам реализованы в целях управления производственным циклом обработки ископаемого сырья. Разработана система автоматизированного управления, состоящая из подсистем: загрузки исходного сырья; регулирования температуры газов активации в боровах печи и регенераторах; регулирования скорости газов активации и управления выгрузкой готового продукта. В состав системы входят независимые контуры регулирования разрежения в дымовой камере и температуры в зоне активации, параметров, определяющих выходные характеристики продукта.

Исследование качества продукта по насыпной плотности показывает краевой эффект вследствие неоднородного теплового профиля, что ведёт к снижению скорости активации. Повышение эффективности работы многоканальной печи осуществлено за счёт выбора стратегии технического обслуживания и ремонта. Разработан метод, позволяющий по результатам качественных характеристик продукта определить время и место проведения ремонтных работ с целью увеличения сроков службы оборудования. Отличие предлагаемого подхода от исследования характеристик надёжности отдельных аппаратов и машин состоит в рассмотрении многоэлементного объекта в виде совокупности однотипного оборудования, в смысле потребляемого сырья и выпускаемого продукта. Каждый vi элемент множества единиц оборудования

охарактеризован вектором

охарактеризован вектором  i=1,… N, где N – общая численность единиц оборудования; N(t) – численность совокупности в момент времени t; xi(t) – вектор показателей функционирования. В качестве показателя надёжности экспериментально проанализирована насыпная плотность угля, предложена математическая модель в виде интегро-дифференциальных уравнений. Основной характеристикой совокупности выбрана возрастная структура. Для описания обобщённых характеристик однотипного оборудования, имеющего неодинаковую производительность, использована плотность распределения численности по показателям функционирования

i=1,… N, где N – общая численность единиц оборудования; N(t) – численность совокупности в момент времени t; xi(t) – вектор показателей функционирования. В качестве показателя надёжности экспериментально проанализирована насыпная плотность угля, предложена математическая модель в виде интегро-дифференциальных уравнений. Основной характеристикой совокупности выбрана возрастная структура. Для описания обобщённых характеристик однотипного оборудования, имеющего неодинаковую производительность, использована плотность распределения численности по показателям функционирования  , обладающая свойством эмержентности, присущим совокупности, что понижает размерность задачи и обобщает вид зависимостей взаимосвязи переменных. В качестве управляющих воздействий выбраны переменные, определяющие политику ремонта оборудования, изменяющие характеристики совокупности.

, обладающая свойством эмержентности, присущим совокупности, что понижает размерность задачи и обобщает вид зависимостей взаимосвязи переменных. В качестве управляющих воздействий выбраны переменные, определяющие политику ремонта оборудования, изменяющие характеристики совокупности.Критерий оптимальности – объём выпускаемой продукции

, , | (27) |

где S – доход от производства единицы продукции.

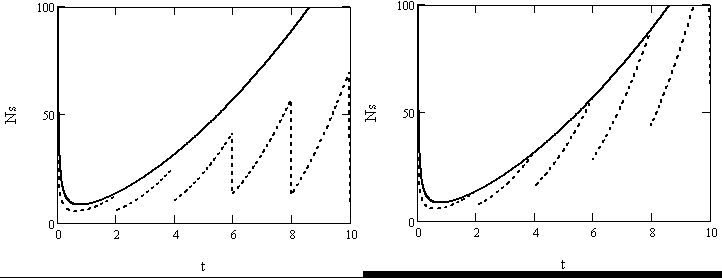

Задача оптимального управления совокупностью состоит в определении закона изменения управляющего воздействия u(t), при котором система функционирует в рамках заданной производительности и максимизируется функционал (27). Результаты вычислительного эксперимента позволили оценить влияние закона изменения управляющего воздействия u(t) на эффективность управления при кусочно-линейном виде u(t) (рис. 8). Модельные зависимости – сплошные линии, область минимума на графике соответствуют оптимальному количеству продуктовых каналов.

| а – ступенчатый вид u(t); | б – выбор оптимального u(t) |

Рис. 8. Зависимость численности продуктовых каланов от времени

Изменение численности продуктовых каналов Ns описывает реальную производственную ситуацию, т.к. производительность канала с достаточной степенью точности определяет основные показатели функционирования. Сформированная в результате временной декомпозиции подсистема выгрузки нацелена на выделение застойных зон, приводящих к зашлаковке продуктовых каналов, на повышение удобства контроля и регулирования количества и качества выгружаемого из печи активного угля.

Комплексная автоматизация с реализацией принципов управления многоэлементным объектом позволила интенсифицировать работу высокопроизводительного оборудования.

Основные результаты работы.

Решена важная научная проблема интенсификации перерабатывающих предприятий с использованием предложенных методов и алгоритмов управления сложными технологическими процессами, реализуемых иерархически-взаимосвязанными системами автоматизированного управления.

- Выделен класс сложных технологических систем переработки природного сырья, определяемый общностью постановок задач и методов иерархического управления.

- Разработаны новые подходы к определению факторов интенсификации открытых систем автоматизированного управления при условии избирательного выбора существенных взаимосвязей элементов и возможности качественного изменения их состояния.

- Предложен алгоритм децентрализованного решения исходной проблемы и схема унификации построения систем иерархического управления сложными многостадийными производствами, позволяющая выбрать метод явной декомпозиции и алгоритмы согласования задач, в которых присутствуют внутриуровневые конфликты.

- Создана и апробирована система методов, применение которой с использованием аппроксимационных подходов, позволяет получить решение нелинейных многокритериальных задач оптимизации двух видов: с большим числом переменных различного типа и сложных химико-технологических процессов.

- Доказано, что математические модели на основе модифицированного метода позволяют повысить устойчивость решений при описании многостадийных процессов с учётом свойств исходного сырья, качественных характеристик продукта, требований технологии, ремонтопригодности и формализованных функциональных ограничений.

- Показаны возможности интенсификации процесса очистки в каскаде реакторов на основе использования современных приборов анализа состава многокомпонентных смесей, математических моделей различной степени сложности и комплекса методов декомпозиционного управления с взаимосогласованным решением задач разного уровня иерархии.

- Предложена структура автоматизированной системы и разработаны эффективные методы управления сложной технологической системой производства активированного угля в каскаде вращающихся печей, согласованных по нагрузке, позволяющие получить значительную экономию при использовании вторичного тепла.

- Обоснована комплексная система мер по интенсификации автоматизированного управления многоканальной печью активации с управлением выделенными подсистемами по взаимосвязанным материальным, газовым и тепловым потокам. Эта система позволяет вывести выпуск активного угля на новый качественный уровень.

Разработанные на основе предложенных методов алгоритмы и программное обеспечение использованы для модернизации ряда промышленных предприятий и в учебном процессе.