Это комплекс зданий, сооружений и специального оборудования, предназначенных для накопления, хранения, контроля и обработки товарных запасов, их подготовки и отпуску потребителям. Типы складов

| Вид материала | Документы |

- Это комплекс программных средств, предназначенных для автоматической обработки информации., 208.42kb.

- Принятия решений о пополнении товарных запасов региональных складов на предприятиях, 76.97kb.

- Правила организации технического обслуживания и ремонта оборудования, зданий и сооружений, 1318.26kb.

- Дисциплина учебного плана подготовки специалиста Специальность 271101. 65 «Строительство, 18.47kb.

- Программа для вступительного экзамена в аспирантуру по специальности 05. 23. 01 "Строительные, 46.7kb.

- Приказ о создании системы контроля за качеством проектирования зданий и сооружений, 20.67kb.

- «алгебра высказываний», 30.82kb.

- В. А. Макарский Иранее, и особенно теперь в условиях быстрого изменения цен важно правильно, 104.32kb.

- Рабочая программа дисциплины «Архитектура зданий» для специальности 270103 «Строительство, 762.93kb.

- Учебно-методический комплекс дисциплины «Инженерные конструкции и основы архитектуры», 127.07kb.

СКЛАДИРОВАНИЕ

ОПРЕДЕЛЕНИЕ И КЛАССИФИКАЦИЯ СКЛАДОВ

Определение склада

Склады являются важнейшим элементом логистических систем. При организации движения материального потока по логистическому каналу возникает объективная необходимость в специально обустроенных помещениях или площадках, предназначенных для хранения запасов товаров различных наименований, а также выполнения над ними ряда важных логистических операций, таких как сортировка, комплектация, упаковка и пр. Таким образом, склад – это комплекс зданий, сооружений и специального оборудования, предназначенных для накопления, хранения, контроля и обработки товарных запасов, их подготовки и отпуску потребителям.

Типы складов

Существует большое разнообразие складов. Общая классификация складов по наиболее важным критериям классификации представлена на следующем рисунке.

Рассмотрим приведенную классификацию более подробно. Первый признак классификации складов по выполняемым функциям:

- Распределительные склады – предназначены для накопления текущих товарных запасов, поступающих от множества разных поставщиков и распределяемых между потребителями определенного района.

- Транзитно-перевалочные склады – предназначены для временного хранения товарных запасов в транспортных узлах при их перегрузке с одного транспортного средства на другое.

- Склады сезонного хранения – предназначены для хранения определенных категорий товаров с ярко выраженной сезонностью производства (сельхозпродукция) или потребления.

- Склады досрочного завоза – предназначены для хранения товаров в районах Крайнего Севера и других труднодоступных районах, где поставка стратегически важных товаров осуществляется только в периоды летней навигации.

- Накопительные склады – предназначены для приема и накопления грузов, поступающими небольшими партиями от множества мелких производителей, после чего продукция крупными партиями отправляется в районы потребления.

Другой признак классификации – вид продукции, хранимой на складе. В сфере производства выделяют склады: а) сырья и материалов; б) незавершенного производства; в) готовой продукции. В сфере обращения выделяют склады: а) товарные; б) тарные; в) возвратных отходов. Товарные склады – наиболее распространенный тип склада, предназначенный для хранения товарной массы. Тарные склады предназначены для накопления и временного хранения порожней возвратной тары. Отдельно создаются склады возвратных отходов, если эти отходы требуют специальной обработки или утилизации.

По признаку специализации выделяют универсальные и специализированные склады, а также склады со смешанным ассортиментом. На универсальных (или общетоварных) складах хранится широкая номенклатура продукции и используется в основном универсальное складское оборудование. Для хранения такой специфической продукции, как фармацевтика или химическая продукция, требуются уже специальное оборудование и специальные технологии, поэтому для них создаются специальные склады. Склады со смешанным ассортиментом используются для хранения нескольких разнородных ассортиментных товарных групп. Появление таких складов обуславливается стремлением компаний сделать более устойчивым свой бизнес и расширить операции.

По признаку принадлежности выделяют частные и общие склады. Частные склады (private warehouse) находятся в собственности одного владельца, который использует склад только для собственных нужд. Общий склад (public warehouse) используется владельцем для сдачи отдельных участков склада в краткосрочную аренду, а также для продажи клиентам различных услуг по складированию и обработке грузов.

Кроме перечисленных признаков, можно выделить также еще ряд признаков, которые значимы с точки зрения эксплуатации складов:

- размеры склада – от небольших помещений до складов гигантских размеров;

- конструкция склада – открытые (площадки), полузакрытые (площадки под навесом) и закрытые склады , расположенные внутри зданий;

- уровень механизации склада – немеханизированные, механизированные (с использованием средств малой механизации или комплексно-механизированные), полностью или частично автоматизированные;

- подъездные пути склада – прирельсовые, пристанционные, портовые склады и склады с автомобильными подъездными путями.

Функции складов

Все склады, независимо от своего типа, в общих чертах выполняют одни и те же функции. К числу этих основных функций относятся:

- прием и контроль качества поступающей продукции;

- накопление и поддержание запасов продукции на должном уровне;

- хранение продукции в надлежащих условиях;

- сортировка, комплектация и упаковка продукции;

- предварительная подготовка и отправка грузовых партий продукции потребителям.

Прием поступающей продукции требует организации включает в себя операции по разгрузке транспортного средства, проверка сопровождающей документации и пломб, первичный контроль продукции по количеству. Затем осуществляется контроль качества продукции с целью выявления брака и недопущения его дальнейшего продвижения по логистической цепи.

Потребляемая продукция часто производится разными поставщиками, и потому в число функций склада является накопление товарных запасов, поступающих от разных производителей. Поддержание товарных запасов осуществляется за счет слежения за уровнем запасов на складе и своевременного их пополнения.

Хранение продукции в надлежащих условиях предполагает соблюдение на складе определенных режимов температуры и влажности, а также проведение специальных мероприятий с целью минимизации потерь продукции во время хранения.

Сортировка продукции позволяет упорядочить материальные потоки, идущие через склад. Комплектация продукции в партии отправки по отдельным потребителям осуществляется по мере поступления потребительских заказов. В некоторых случаях осуществляется также упаковка продукции.

Наконец, перед отправкой грузов потребителям происходит их предварительная подготовка (например, маркировка), после чего осуществляется погрузка партий продукции на транспортные средства и их отправка потребителям.

В каждом конкретном случае список функций, выполняемых складом, может расширяться или сокращаться, в зависимости от условий его работы. Так, например, прием грузов на товарном складе требует осуществления операций разгрузки транспортного средства, в то время как на складе готовой продукции промышленного предприятия при высоком уровне механизации и автоматизации операции разгрузки могут вообще отсутствовать. В то же время, в составе функций товарного склада вполне может присутствовать и такая специфическая функция, как доставка заказанной продукции получателям.

ФОРМИРОВАНИЕ И РАЗВИТИЕ СКЛАДСКОЙ СЕТИ

Для нормального функционирования любой логистическиой системы требуется развитая складская сеть. В зависимости от того, насколько удачно была спроектирована эта сеть, и функционирование логистической системы будет более или менее эффективным. Формирование складской сети предполагает последовательное или совместное принятие целого ряда важнейших решений:

- Определение типа, размеров и количества складов в сети

- Выбор оптимального местоположения складов

- Проектирование складских помещений

- Выбор складского оборудования и системы грузообработки

- Подбор персонала

Рассмотрим последовательно проблемы, связанные с принятием указанных решений.

ОПРЕДЕЛЕНИЕ ТИПА, РАЗМЕРОВ И КОЛИЧЕСТВА СКЛАДОВ В СЕТИ

При формировании складской сети перед руководством компании встает вопрос: сколько складов должна вмещать в себя складская сеть? На качественном уровне можно выделить два полярных варианта решения этой проблемы:

- сеть состоит из одного крупного центрального склада, который обеспечивает поставки всем покупателям, расположенным на данной сбытовой территории,

- сеть состоит из множества мелких складов, равномерно расположенных на сбытовой территории, каждый из которых обеспечивает поставки только ограниченному числу клиентов на территории, наиболее близко к нему расположенных.

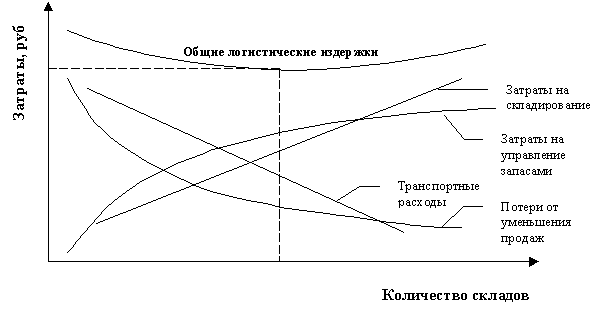

Разумеется, что между этими двумя полярными вариантами существует и множество промежуточных решений. Однако какой из них наиболее предпочтителен? Прежде всего, тот из них, который является наиболее эффективным. На рисунке _ показано, как оптимальное количество складов определяется исходя из критерия минимума общих логистических издержек.

Зависимость общих логистических затрат от количества складов

Рассмотрим более подробно отдельные виды затрат, которые входят в состав общих логистических издержек.

Транспортные расходы. Эти расходы включают в себя: а) затраты на доставку товаров от поставщиков на склад и б) затраты на доставку товаров со склада потребителям. В случае с распределительным складом поставки на склад ведутся крупными партиями, а со склада – малыми партиями. Практика показывает, что с увеличением количества складов затраты на доставку товаров на склад от поставщиков изменяется незначительно, в то время как затраты на доставку товаров со склада потребителям резко идут вниз. Поэтому при увеличении количества складов ожидается, что суммарные транспортные расходы будут уменьшаться.

Затраты на управление запасами. Затраты на управление запасами определяются, прежде всего, величиной уровня запасов на складе. Существует целый ряд причин, которые обуславливают рост товарных запасов в складской системе по мере увеличения количества складов. Так, например, при увеличении количества складов возрастает уровень страховых запасов, которые необходимо поддерживать в системе. На крупном центральном складе с большим объемом продаж срабатывает эффект масштаба: случайные колебания спроса взаимно гасят друг друга, что и позволяет снизить уровень страховых запасов без ущерба для качества обслуживания клиентов. На нескольких складах с относительно небольшим объемом продаж эффект масштаба уже не срабатывает: амплитуда колебаний спроса увеличивается, и потому при том же уровне обслуживания требуется более высокий уровень страховых запасов. На складах с небольшим объемом продаж в среднем увеличивается время хранения неходовых товаров, которые приобретаются в основном для расширения ассортимента, а это также влияет на уровень запасов в складской системе и т.д.

Затраты на складирование. Эта затраты также увеличиваются при увеличении количества складов в системе. Здесь также срабатывает эффект масштаба: чем больше площадь склада, тем меньше эксплутационные затраты в расчете на 1 м2 складской площади.

Потери от уменьшения объемов продаж. Изменение количества складов в системе не может не отразиться на качестве обслуживания клиентов, а значит, и на объемах продаж компании. Более централизованная складская система более консервативная, менее гибкая, в то время как распределенная система ближе к клиенту и более быстро реагирует на его запросы и пожелания, равно как и в целом на изменения конъюнктуры рынка. Практика показывает, что с увеличением количества складов потери от уменьшения объемов продаж, определяемые уровнем обслуживания клиентов, снижаются.

ВЫБОР ОПТИМАЛЬНОГО МЕСТОПОЛОЖЕНИЯ СКЛАДОВ

Метод центра тяжести

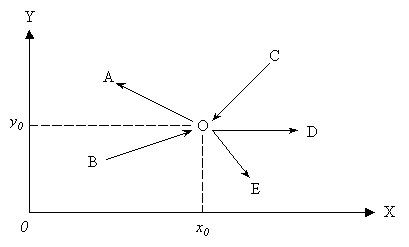

Условные обозначения:

О – складской комплекс

B, C – предприятия-поставщики

A, D, E – предприятия-заказчики

– направление грузопотока

Одним из ключевых факторов, определяющих экономическую и технологическую эффективность складского комплекса является его местоположение относительно расположения поставщиков и заказчиков продукции, идущей через склад. Местоположение склада сказывается на таких показателях, как транспортные расходы, арендная земельная плата, а также объем продаж, поскольку в некоторых случаях местоположение дистрибьютера или компании-производителя влияет на выбор покупателя.

В тех случаях, когда в качестве главного критерия оптимизации местоположения складского комплекса выбирается минимум суммарных транспортных затрат, для решения данной задачи может использоваться метод центра тяжести. Постановка задачи, решаемую методом центра тяжести, схематично представлена на следующем рисунке (см. выше).

На рисунке обозначено несколько объектов: поставщики, заказчики и в центре – складской комплекс. Стрелками указано направление грузовых потоков. Географическое расположение объектов представлено в декартовой прямоугольной системе координат, причем координаты поставщиков и получателей известны, а координаты оптовой базы остаются неизвестными. Требуется найти оптимальные значения величин x0, y0, при которых суммарные годовые затраты на транспортировку грузов в рассматриваемой системе будут минимальными. Транспортные затраты рассчитываются как произведение следующих величин: объем грузопотока, т/год; расстояние между поставщиком/заказчиком и складским комплексом, км; транспортный тариф, руб/ткм.

Единица измерения «руб/ткм» означает «рубль на тонно-километр», то есть во сколько обходится транспортной организации перемещение одной тонны груза на один километр.

Пример. Известны следующие исходные данные:

| № п/п | Объект | Объем грузопотока, т/год | Тариф, руб/ткм | Координаты | |

| x | y | ||||

| 1 | A | 3500 | 5 | 25 | 78 |

| 2 | B | 4000 | 8,5 | 10 | 34 |

| 3 | C | 6000 | 8,5 | 72 | 88 |

| 4 | D | 2300 | 5 | 85 | 50 |

| 5 | E | 4200 | 5 | 65 | 18 |

Введем следующие условные обозначения: n – количество поставщиков и заказчиков; qi – объем грузопотока i-го поставщика/заказчика, т/год; ri – транспортный тариф i-го поставщика/заказчика, руб/ткм; xi, yi – координаты i-го поставщика/заказчика; x0, y0 – координаты складского комплекса; d0i – расстояние между складским комплексом и i-м поставщиком/заказчиком.

Требуется определить оптимальные значения величин x0, y0, при которых будет выполняться следующее условие:

,

,где TC (Total Cost) – суммарные затраты на транспортировку, руб/год.

Нахождение оптимальных координат x0, y0 осуществляется с помощью итерационного сходящегося алгоритма. Количество итераций определяется требованиями к степени точности получаемого решения.

Алгоритм решения задачи методом центра тяжести

Шаг 0. Начальный расчет величин x0, y0:

;

;  .

.На основании расчетов, приведенных в таблице 2, определяем начальные значения координат оптовой базы: x0 = 6792000/135000 = 50,3; y0 = 7962000/135000 = 59,0.

| № п/п | Объект | xiqiri | yiqiri | qiri |

| 1 | A | 437 500 | 1 365 000 | 17 500 |

| 2 | B | 340 000 | 1 156 000 | 34 000 |

| 3 | C | 3 672 000 | 4 488 000 | 51 000 |

| 4 | D | 977 500 | 575 000 | 11 500 |

| 5 | E | 1 365 000 | 378 000 | 21 000 |

| Сумма | 6 792 000 | 7 962 000 | 135 000 | |

Шаг 1. Расчет расстояний между складским комплексом и множеством поставщиков/заказчиков (см. таблицу, графа 3):

Шаг 2. Расчет суммарных затрат на транспортировку (см. таблицу, графа 4):

Шаг 3. Повторный расчет координат оптовой базы (см. таблицу, графы 5-7):

;

;  .

.| № п/п | Объект | d0i | qirid0i | xiqiri/d0i | yiqiri/d0i | qiri/d0i |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | A | 31,7 | 554 089 | 13 817,7 | 43 111,3 | 552,7 |

| 2 | B | 47,4 | 1 612 358 | 7 169,6 | 24 376,7 | 717,0 |

| 3 | C | 36,2 | 1 847 789 | 101 349,2 | 123 871,3 | 1 407,6 |

| 4 | D | 35,8 | 412 066 | 27 280,2 | 16 047,2 | 320,9 |

| 5 | E | 43,5 | 914 149 | 31 357,0 | 8 683,5 | 482,4 |

| Сумма | – | 5 340 452 | 180 973,8 | 216 089,9 | 3 480,7 | |

В соответствии с проведенными вычислениями, определяем новые координаты оптовой базы: x0 = 180973,8/3480,7 = 52,0; y0 = 216089,9/3480,7 = 62,1. Отметим также, что при старых координатах оптовой базы (50,3; 59,0) суммарные затраты на транспортировку, согласно табл. 3., составляют: TC = 5340452 руб/год.

Шаг 4. Повторять шаги 1, 2 и 3 до тех пор, пока суммарные транспортные затраты TC не перестанут изменяться на значимую величину.

Результаты выполнения шага 4 представлены в следующей таблице:

| Номер Итерации | Координаты | TC | Номер итерации | Координаты | TC | ||

| xo | yo | xo | yo | ||||

| 0 | 50,3 | 59,0 | 5 340 452 | 7 | 55,8 | 66,6 | 5 279 939 |

| 1 | 52,0 | 62,1 | 5 305 197 | 8 | 56,0 | 66,8 | 5 279 773 |

| 2 | 53,3 | 63,8 | 5 291 233 | 9 | 56,1 | 66,9 | 5 279 689 |

| 3 | 54,2 | 64,9 | 5 285 120 | 10 | 56,2 | 67,0 | 5 279 646 |

| 4 | 54,8 | 65,6 | 5 282 289 | … | … | … | … |

| 5 | 55,3 | 66,1 | 5 280 933 | 100 | 56,3 | 67,2 | 5 279 601 |

| 6 | 55,6 | 66,4 | 5 280 269 | | | | |

Как хорошо видно в данной таблице, уже на первых десяти итерациях можно получить достаточно точные значения координат оптовой базы, которые дают вполне приемлемые результаты по величине суммарных транспортных затрат TC. Выполнение дальнейших итераций (в данном случае, для сравнения, представлена сразу 100-я итерация) незначительно влияет на конечный результат. Это говорит о том, что уже на первых нескольких итерациях можно прекратить дальнейшие вычисления.

МЕТОДЫ СГЛАЖЕННОГО РАСЧЕТА РАССТОЯНИЙ

В логистике часто приходится проводить расчеты, где приходится оценивать расстояния между географическими пунктами. Эти данные используются для выбора местоположения склада, оценки величины транспортных затрат, формирования системы ценообразования и прочих целей. Рассмотрим некоторые модели и инструменты, которые позволяют получить сглаженную, т.е. приблизительную оценку между пунктами.

Д

екартова прямоугольная система координат

екартова прямоугольная система координатДекартова прямоугольная система координат задается двумя перпендикулярно расположенными осями – осью асцисс (Ox) и осью ординат (Oy). Точка пересечения этих осей называется началом координат (O). Оси ориентированы в пространстве и взяты с определенным масштабом. Это значит, что расстояние от начала координат до любой точки на оси абсцисс или ординат исчисляются в определенных единицах измерения, например, в километрах.

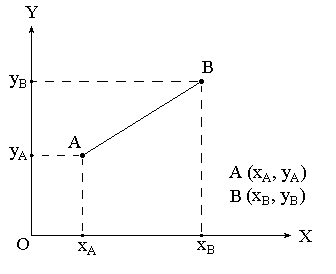

Координатами точки, помещенной в декартову систему, называется проекция этой точки на оси абсцисс и ординат. Они так и называются, например, абсцисса и ордината точки P. Запись P(x,y) означает, что точка P имеет абсциссу x и ординату y. Абсцисса и ордината точки может быть положительной и отрицательной в зависимости от того, на какую полуось попадает проекция точки P. На рисунке … представлены только две полуоси абсцисс и ординат, которые имеют положительное значение.

Расстояние между объектами в пространстве, обозначенные в декартовой системе координат точками A(xA, yA) и B(xB, yB), рассчитывается по следующей формуле:

где K – поправочный коэффициент, учитывающий «кривизну» дорог.

Согласно сведениям, приводимым американскими специалистами, значение этого коэффициента в среднем для США составляет K = 1,17.

В

некоторых случаях применяется другая формула, которая для городского пространства более точно учитывает расстояние между объектами:

где p – аппроксимирующий коэффициент, значение которого определяется эмпирическим путем.

Для среднестатистического города США значение коэффициентов в приведенной формуле составляет K = 1,15 и p = 1,78.

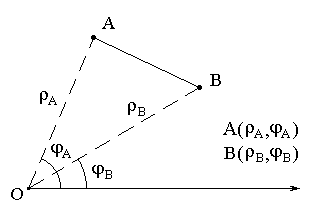

Полярная система координат

Полярная система координат задается полюсом (О), который является началом координат, и ориентированной полуосью (полярной осью), берущей свое начало из точки О (полюса). Полярными координатами точки P называются радиус-вектор – расстояние от точки P до точки О (полюса), и полярный угол – угол между полярной осью и прямой OP. Полярн

ый угол считается положительным при отсчете от полярной оси по часовой стрелке, и отрицательным при отсчете против часовой стрелки.

ый угол считается положительным при отсчете от полярной оси по часовой стрелке, и отрицательным при отсчете против часовой стрелки.Расстояние между объектами в пространстве, обозначенные в полярной системе координат точками A(A, A) и B(B, B), рассчитывается по следующей формуле:

Переход от декартовых координат к полярным и обратно выполняется по следующим формулам, если принять начало координат за полюс, а ось абсцисс за полярную ось:

x

,

= cos , y = sin

Использование полярных координат целесообразно только в некоторых случаях. Так, например, при работе с электронно-справочной картой Санкт-Петербурга, разработанной фирмой «ИНГИТ», координаты объектов можно определяются только в полярной системе координат. Карта охватывает городскую зону Санкт-Петербурга и ряд пригородов. Полярная ось в этом программном продукте всегда ориентирована строго на север, а положение полюса пользователь можно задать самостоятельно. Радиус-вектор и полярный угол объекта высвечиваются в правом верхнем углу карты при совмещении курсора с местоположением объекта.

Пример. С помощью электронно-справочной карты автодорожной карты Санкт-Петербурга (ИНГИТ, вер. 3.0, 1995) определим полярные координаты двух точек – пл. Александра Невского и стрелка Васильевского острова. Полюс совпадает с местоположением Петропавловского собора, полярная ось ориентирована строго на север. Получаем следующие значения:

| Пункт | Наименование | Радиус-вектор | Полярный угол |

| А | Пл. Александра Невского | 4060 м | 127 48 |

| В | Стрелка Васильевского острова | 964 м | 219 10 |

Для вычисления расстояния значения полярного угла следует перевести из градусы в радианы. Значение радиана: 180 / 57,3. Получаем:

A = 127 48 A = (127 + 48/60) /57,3 = 127,8 / 57,3 = 2,2304

В = 219 10 В = (219 + 10/60) /57,3 = 219,17 / 57,3 = 3,8249

Далее рассчитываем расстояние между точками А и В, используя для Санкт-Петербурга поправочный коэффициент K = 1,24:

dAB = 1,24 (40602 + 9642 – 2 4060 964 cos (2,2304 – 3,8249))0,5 = 5202 м

По электронной карте расстояние от пл. Александра Невского до стрелки В.О. (при движении по Невскому проспекту) составляет 5200 м. Погрешность в расчетах составляет 4%.

Задача 10. По электронно-справочной карте и автодорожной Санкт-Петербурга (ИНГИТ, версия 3.0, 1995) получаем полярные координаты следующих точек:

| Пункт | Наименование | Радиус-вектор | Полярный угол |

| А | Пл. Александра Невского | 4060 м | 127 48 |

| В | Стрелка Васильевского острова | 964 м | 219 10 |

| С | Пл. Ленина | 2240 м | 75 39 |

| D | Черная речка | 4100 м | 348 00 |

Определить расстояния между указанными точками, используя формулы расчета расстояний в полярной и декартовой системе координат. Для расчетов в декартовой системе следует воспользоваться формулами перевода полярных координат в декартовые прямоугольные координаты. В качестве поправочного коэффициента использовать значение K = 1,24. Сравнить полученные результаты с данными, полученными в ходе расчетов длины маршрутов по электронной карте:

| A | | | |

| 5220 | B | | |

| 5200 | 4250 | C | |

| 9400 | 5950 | 5500 | D |

В

озьмите автодорожный атлас Санкт-Петербурга и постарайтесь найти объяснение, почему погрешность при оценке расстояний пункта C так сильно отличается от погрешности в оценке расстояний других пунктов.

озьмите автодорожный атлас Санкт-Петербурга и постарайтесь найти объяснение, почему погрешность при оценке расстояний пункта C так сильно отличается от погрешности в оценке расстояний других пунктов.Сферическая система координат

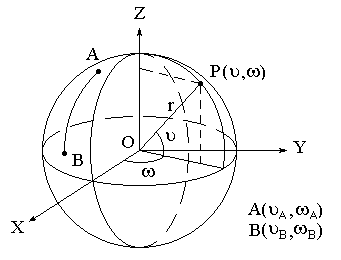

Сферическая система координат позволяет определить положение точки в пространстве с помощью трех координат: r – длина радиуса-вектора, – долгота, – широта. Положительные направления отсчета показаны на рисунке … . На этом рисунке изображена точка P, которая расположена на поверхности сферы с радиусом r. Запись P(,) означает, что точка P имеет долготу и широту .

Пределы, в которых могут изменяться сферические координаты: 0 r < ∞, – , –/2 /2. Изменяя сферические координаты в этих пределах, можно охватить все точки пространства.

Теперь рассмотрим задачу, когда надо найти кратчайшее расстояние между точками A(A, A) и B(B, B), расположенных на поверхности сферы с радиусом r, при условии, что движение от точки А до точки В возможно только по поверхности сферы. Расчет расстояния производится по формуле:

dAB = K r arccos (sin A sin B + cos A cos B cos |A–B| )

где K – коэффициент, учитывающий «кривизну» дорог, r – радиус-вектор (радиус Земли), и – широта и долгота точек А и В.

Пример. Допустим, что в точке А (5545, 3730) располагается Москва, а в точке В (60 00, 30 30) – Санкт-Петербург. Требуется определить кратчайшее сферическое расстояние между этими двумя точками.

Координаты точек А и В заданы в градусах. Для расчета расстояния dAB требуется перевести эти значения в радианы (значение радиана: 180 / 57,3):

A = 55 45 180 / = 55,75 / 57,3 = 0,9729; A = 37 30 180 / = 37,5 / 57,3 = 0,6545; B = 60 00 180 / = 60,0 / 57,3 = 1,0471; B = 30 30 180 / = 30,5 / 57,3 = 0,5323.

Средний радиус Земли составляет r = 6371,032 км. Поправочный коэффициент примем как в США: K = 1,17. Расчет производим по выше приведенной формуле:

dAB = 1,17 6371 arccos (sin 0,9729 sin 1,0471 + cos 0,9729 cos 1,0471 cos |0,6545–0,5323| ) = 1,176371arccos(0,82650,8660+0,56290,50010,9925) = 734,22 км

В дорожных атласах указывается, что расстояние от Москвы до Санкт-Петербурга по трассе М10 составляет 704 км. Таким образом, погрешность в расчетах составила (734 – 704) / 704 100% = 4,3%.

ПЛАНИРОВКА СКЛАДСКИХ ПОМЕЩЕНИЙ

Основные помещения и технологические зоны склада

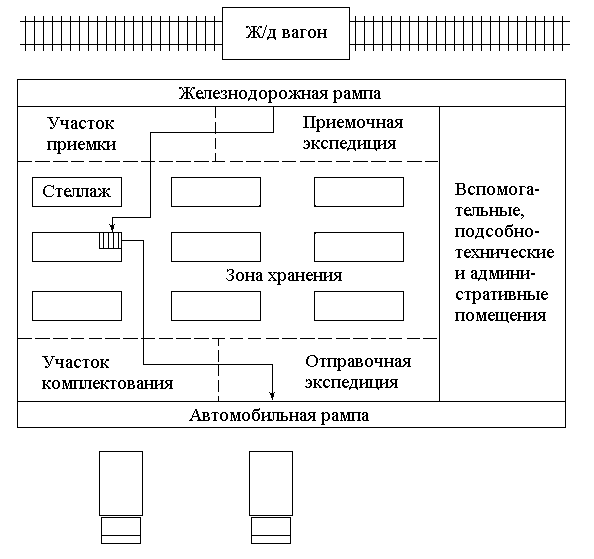

Решение проблемы выбора местоположения складского комплекса позволяет перейти к решению следующего вопроса – расчет оптимальной площади склада и планировка складских помещений. На следующем рисунке представлена общая схема распределительного склада с железнодорожными и автомобильными подъездными путями, на которой указаны основные виды помещений и технологические зоны склада (см. рисунок «Схема распределительного склада»).

Планировка складских помещений может существенно варьироваться в зависимости от вида и предназначения склада, хранимой на нем продукции, особенностей складских технологических процессов, типовой схемой движения грузопотоков на складе и других факторов. Однако при любой планировке на складе можно выделить следующие основные помещения и технологические зоны:

Помещения основного производственного назначения (или основные помещения) используются как для хранения продукции, так и для выполнения целого ряда складских операций.

Рампа представляет собой платформу, специально оборудованную для проведения погрузочно-разгрузочных работ с определенными видами транспорта. Так, на представленной схеме на железнодорожной рампе производится разгрузка подаваемых железнодорожных вагонов, а на автомобильной рампе погрузка на грузовые автотранспортные средства укомплектованных партий отправки.

Приемочная экспедиция используется для кратковременного хранения грузов, прибывающих вне рабочего времени склада, например, в праздники, выходные или ночные часы. Отправочная экспедиция предназначается для временного хранения грузовых партий отправки, ожидающих подачи транспортного средства для проведения погрузочных операций.

Участок приемки предназначается для проверки поступающей продукции по количеству и качеству. На участке комплектования осуществляется комплектование грузовых партий отправки в соответствии с поступающими потребительскими заказами.

Зона хранения – основная технологическая зона склада, которая оборудована универсальным или специальным оборудованием для хранения товаров. Товары в эту зону поступают из приемочной экспедиции, участка приемки или непосредственно с железнодорожной рампы. Они размещаются на стеллажах или в другом складском оборудовании, и оттуда впоследствии поступают уже на участок комплектования, в отправочную экспедицию или непосредственно на автомобильную рампу для отправки покупателям. Внутри зоны хранения могут быть выделены отдельные внутренние зоны для хранения определенных групп товаров (продовольственных, промышленных, хозяйственных и пр.), а также зоны со специализированным оборудованием (например, холодильники для хранения скоропортящейся продукции).

Вспомогательные помещения предназначаются для хранения поддонов, порожних контейнеров, складской тары. В этих же помещениях может производиться ремонт поврежденной в процессе оборота тары.

В подсобно-технических помещениях располагаются машинные отделения, вентиляционные камеры, ремонтные мастерские, кладовые, подзарядные аккумуляторные станции и пр.

Наконец, административно-бытовые помещения включают в себя офисы, конторские помещения, места отдыха и приема пищи.

Рисунок «Схема распределительного склада»

НЕКОТОРЫЕ ХАРАКТЕРИСТИКИ И ПОКАЗАТЕЛИ РАБОТЫ СКЛАДА

Для расчета полезной площади склада необходимо знать некоторые характеристики склада и плановые показатели его работы. К их числу относятся емкость склада, полезная и общая площадь, пропускная способность и оборот склада. Рассмотрим поочередно эти показатели

Емкость и грузооборот склада

Под емкостью склада понимают максимальное расчетное количество грузов, которое может быть размещено для хранения на данном складе. Грузы обычно исчисляется в тоннах. Например, емкость склада составляет 3000 тонн (Е = 3000 т). Это значит, что на складе можно разместить до 3000 т продукции определенного вида, например, продовольственных и промышленных товаров.

Другим важным показателем является грузооборот клада – количество грузов, которые были переработаны на складе за определенный период. Например, годовой грузооборот склада составляет 100 тысяч тонн в год (Q = 100 000 т/год). Это значит, что на складе за год было переработано 100 тысяч тонн грузов.

Под складской переработкой понимают складские операции по приему и проверке грузов, их размещению на складе для хранения, изъятия, комплектации и отправке получателю, образующих в совокупности складской технологический процесс.

Производным показателем от величин E и Q является средний срок хранения грузов:

tср = Dp E / Q

где – коэффициент использования емкости склада, Dp –количество рабочих дней в году, дн.

Емкость склада не всегда используется на 100%. Как правило, используется только часть емкости склада, и тогда коэффициент будет меньше единицы. К тому, как рассчитывается коэффициент , мы вернемся немного позже.

Полезная площадь склада

Основной функцией любого склада является хранение продукции. Для выполнения этой функции служит зона хранения, где располагается складское оборудование, в котором хранится продукция. Та часть зоны хранения, которая непосредственно занята складским оборудованием, носит название полезной площади склада.

Существуют различные методики расчета полезной площади склада. Выбор методики зависит от типа склада и вида хранимой продукции, а также конструкционных особенностей и используемых на складе технологий. Рассмотрим два примера.

Пример 1. Емкость склада для хранения тяжелых металлических изделий (металлические заготовки, инструменты, метизы, детали, узлы и пр.) составляет 5000 т. Максимальная допустимая нагрузка на пол складского помещения составляет 2,0 т/м2. Тогда полезная площадь склада может быть определена по формуле:

Sпол = E / = 5000 / 2 = 2500 м2,

где E – емкость склада, т; – допустимая нагрузка на пол склада, т/м2.

Коэффициент определяется конструктивными особенностями склада. В обычных помещениях, например, в магазинах нагрузка на пол варьируется в пределах = 0,6…1,0 т/м2. Однако на складах, которые предназначены для хранения тяжелых металлических изделий (металлические заготовки, инструменты, метизы, детали, узлы и пр.), этот коэффициент достигает значений = 3,0…4,0 т/м2.

Пример 2. Емкость склада для хранения товаров широкого потребления составляет 2000 т. Средняя плотность груза составляет 0,5 т/м3. Хранение грузов производится на стеллажах марки СТ-2М-II. Размеры стеллажа составляют 412017054000 мм. Коэффициент заполнения объем стеллажа при хранении груза в поддонах составляет 0,64. Тогда полезная площадь склада, занятая под стеллажи, рассчитывается по формуле:

Sпол = E / (H ) = 3000 / (4 0,5 0,64) = 2344 м2,

где H – высота укладки груза, м; – средняя плотность груза, т/м3; – коэффициент заполнения объем стеллажа (плотность укладки).

Общая площадь склада

Под общей площадью склада следует понимать основные производственные помещения, включая участки приемки и комплектования, отправочную и приемочную экспедицию, а также площадь проходов и проездов между стеллажами и другим складским оборудованием. В каждом конкретном случае размер общей площади склада определяется конкретной планировкой складских помещений. Так, например, площадь приемочных и отпускных площадок можно определить по любой из следующих двух формул:

или

где Q – годовой грузооборот склада, т/год; А – доля грузооборота, прошедшего через данную технологическую зону (А = 0,2…1,0); k – коэффициент неравномерности поступления груза (k = 1,2…1,5); t – средняя длительность пребывания груза в технологической зоне (до 2 дн); Dp – количество рабочих дней в периоде; – допустимая нагрузка на пол, т/м2, H – высота укладки груза, м; – средняя плотность груза, т/м3; – коэффициент заполнения объема стеллажа, или плотность укладки.

Под грузооборотом склада понимают совокупный объем груза, поступившего или выбывшего со склада за определенный период времени.

Появление коэффициента А в формулах вызвано тем, что далеко не все грузы проходят через приемочную и отправочную экспедицию, участки приемки и комплектации, а только их некоторая часть.

Ширина проездов между стеллажами принимается от 1,5 до 4,5 м, ширина боковых проходов – от 0,7 до 1,5 м. Ширина проезда определяется в зависимости от ширины транспортного средства (погрузчика) и минимального зазора между погрузчиком и краем проезда, которое должно составлять 15-20 см.

При приближенных расчетах можно использовать следующую формулу:

Sобщ = Sпол / = 2500 / 0,4 = 6250 м2,

где Sобщ – общая площадь склада, м2; – коэффициент использования площади склада.

Пропускная способность и оборот склада

Одним из важных параметров работы склада является средний срок хранения грузов, который определяется по формуле:

где ti – время пребывания i-го груза на складе, дн; qi – объем i-го груза, т; Q – совокупный грузооборот склада за определенный период, т.

Допустим, что через склад в течение определенного периода прошло пять партий груза. Объем грузов и время их хранения обозначено в следующей таблице:

| № п/п | Объем груза, т | Время хранения, дн | qt |

| 1 | 500 | 12 | 6000 |

| 2 | 1250 | 4 | 5000 |

| 3 | 250 | 5 | 1250 |

| 4 | 1500 | 8 | 12000 |

| 5 | 600 | 10 | 6000 |

| Сумма | 4100 | | 30250 |

Тогда среднее время грузов хранения на складе составляет: tср = 30250 / 410 = 7,38 дн. Зная значение данного показателя, можно рассчитать пропускную способность и оборот склада за определенный период.

Пропускная способность склада рассчитывается по формуле

F = Е / tср = 3000 / 7,38 = 406,6 т.

В рассматриваемом примере пропускная способность склада составляет около 400 т в сутки. Соответственно, складской комплекс должен обладать необходимыми ресурсами для обеспечения такой пропускной способности. Под ресурсами здесь понимаются персонал склада, складское оборудование, например, погрузчики, а также необходимые технологические площади, где будут производиться операции по приему и отпуску грузов.

Оборот склада (например, месячный оборот) определяется по формуле:

По = Dp / tср = 30 / 7,38 = 4,07,

где Dp – количество рабочих дней в периоде (напр., месяце), дн.

Коэффициент использования емкости склада определяется по формуле:

= Q tср / (Dp E) = 100 000 7,38 / (365 3000) = 0,67.

Таким образом, заполнение склада продукцией составляет в среднем 2/3 от емкости склада.

ВИДЫ СКЛАДСКОГО ОБОРУДОВАНИЯ

Проектирование складского комплекса ставит проектировщиков на определенном этапе разработки перед выбором складского оборудования. Это оборудование в целом можно разделить на три основные группы:

- оборудование для хранения товаров;

- подъемно-транспортное оборудование;

- весоизмерительное оборудование

- фасовочное оборудование.

Оборудование для хранения товаров на товарных складах представлено в основном стеллажным оборудованием. Стеллажи подразделяют на универсальные и специальные.

Универсальные стеллажи, которые используются для хранения самого широкого спектра товаров. Наиболее распространенным типом являются полочные стеллажи, которые представляют собой ряд полок, закрепленных на вертикальных стойках. К универсальным стеллажам также относят клетчатые, ящичные, каркасные и гравитационные стеллажи.

Специальные стеллажи используют для хранения определенных типов товаров. Специальные стеллажи подразделяются на стоечные, консольные и механические стеллажи-вешала. Последние используются для хранения одежды.

Помимо стеллажного оборудования, отдельные типы продукции хранят в специальных бункерных устройствах, закромах, резервуарах и т.п.

Подъемно-транспортное оборудование используется на складе для облегчения и ускорения выполнения тяжелых и трудоемких работ. В зависимости от функций, подъемно-транспортное оборудование делится на следующие три группы: грузоподъемные машины и механизмы; транспортирующие машины и устройства; погрузочно-разгрузочные машины.

Грузоподъемные машины и механизмам включают в себя краны, грузовые лифты, лебедки и электрические тали. Краны представляют собой машины специальной конструкции, предназначенные для перемещения грузов в вертикальном и горизонтальном направлениях. По конструкции краны подразделяются на мостовые, консольные, козловые, автомобильные краны и краны-штабелеры. Краны различаются также по грузоподъемности, которая варьируется от 3-5 т до 30-45 т. Используются на открытых площадках, на площадках под навесами и в закрытых помещениях, предназначаются в основном для механизации погрузочно-разгрузочных работ, а также для переработки тарно-штучных грузов. Грузовые лифты используются для подъема и спуска грузов, их грузоподъемность варьируется в интервале от 150 кг до 5 т. Подъемные и тягловые лебедки, а также электрические тали используются для перемещения грузов от 0,5 до 10 т. Высота подъема грузов от 4 до 30 м.

Транспортирующие машины и устройства включают в себя конвейеры, гравитационные устройства, грузовые напольные тележки, электротягачи и другие машины. Конвейеры (или транспортеры) являются машинами непрерывного действия и используются для транспортировки штучных и сыпучих грузов. Подразделяются на ленточные, пластинчатые и роликовые конвейеры. Гравитационные устройства используются для перемещения грузов под тяжестью собственной массы. К ним относят гравитационные конвейеры и вертикальные спуски. Ручные и электрические грузовые напольные тележки предназначаются для транспортировки штучных грузов на расстояние до 1 км. Грузоподъемность тележек варьируется от 0,25 до 2 т. Для перемещения прицепных грузовых напольных тележек, а также тары-оборудования на колесах используются электротагячи.

Погрузочно-разгруочные машины используются для механизации погрузочно-разгрузочных работ, внутрискладского перемещения и складирования грузов и включают в себя электрические и автомобильные вилочные погрузчики и электроштабелеры. Электропогрузчики питаются от аккамуляторных батарей и предназначаются для использования в крытых помещениях. Грузоподъемность электропогрузчиков составляет от 0,5 до 5 т, высота подъема груза от 2 до 6 м. Автопогрузчики рекомендуется использовать на открытых площадках. Их грузоподъемность варьируется от 3 до 10 т, высота подъема груза – до 8 м.

Весоизмерительное оборудование используется для взвешивания различных грузов. Весы подразделяются по конструкции – гиревые, шкальные, шкально-гиревые, циферблатные, полуавтоматические и автоматические, а также по типам – вагонные, автомобильные, крановые, товарные (или платформенные), настольные (обыкновенные, циферблатные, электронные). Товарные передвижные весы используются для взвешивания грузов от 50 кг до 3 т. Для взвешивания более тяжелых грузов используются платформенные стационарные весы, для которых в фундаменте формируется специальное углубление – приямка. К числу последних которых относятся автомобильные и вагонные весы, на которых груз взвешивается вместе с транспортным средством. Грузоподъемность автомобильных весов варьируется в пределах от 10 до 150 т. Пределы взвешивания вагонных весов 7,5 – 100 т и 10 – 200 т.

Фасовочное оборудование делится на две группы. Первая группа оборудования используется для фасовки и упаковки бакалейных товаров (автоматические дозаторы, механизированные поточные линии), вторая – для фасовки и упаковки овощей и фруктов (полуавтоматические весы и линии для фасовки и упаковки). Производится расфасовка продукции в бумажные и полиэтиленовые пакеты, в рукавную хлопчатобумажную или полимерную сетку. Производительность линий для бакалейных товаров составляет 2500-3500 пакетов в час (при массе пакета 0,5 или 1 кг), для овощей и фруктов 600-1200 пакетов в час (масса пакета до 3 кг).