Я. В. Вакула Нефтегазовые технологии Учебное пособие

| Вид материала | Учебное пособие |

СодержаниеБурильный замок Схема подвешивания |

- М. Н. Машкин Информационные технологии Учебное пособие, 2701.91kb.

- Учебное пособие для модульно-рейтинговой технологии обучения Бийск, 2035.37kb.

- Учебное пособие Санкт- петербург 2010 удк 778. 5 Нестерова Е. И, Кулаков А. К., Луговой, 708kb.

- Учебное пособие Санкт-Петербург 2007 удк алексеева С. Ф., Большаков В. И. Информационные, 1372.56kb.

- Учебное пособие Томский политехнический университет 2009 удк 000000 ббк 00000, 1895.66kb.

- О. В. Шатунова информационные технологии учебное пособие, 1418.45kb.

- Учебное пособие Находка 2003 Министерство образования Российской Федерации институт, 1363.47kb.

- Учебное пособие «управление персоналом» для студентов заочного обучения специальности, 1516.37kb.

- Учебное пособие Житомир 2001 удк 33: 007. Основы экономической кибернетики. Учебное, 3745.06kb.

- Учебное пособие санкт-Петербург 2008 удк 621. 865. 8 Гатчин Ю. А., Симоненко, 1485.16kb.

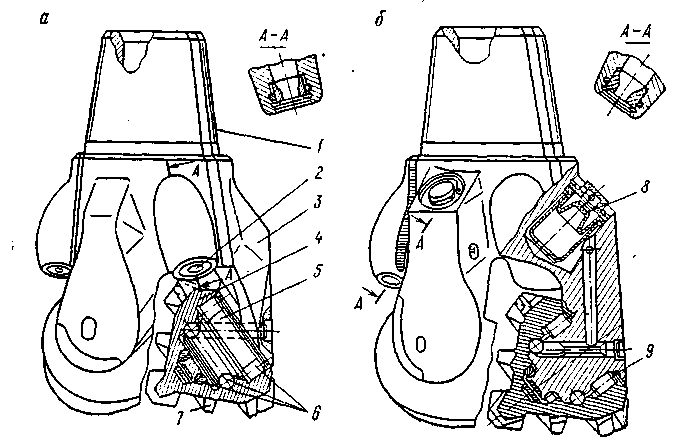

| в  | Трехшарошечное долот0: гидромониторное с открытой опорой; А-А – промывочное отверстие с соплом (насадкой) 1.резьба присоединительная, 2. промывочные отверстия, 3.кованная секция, 4. шарошка, 5. цапфа, 6.подшипник, 7. вооружение. |

Рис.3.7 долота. а. ИСМ, б.алмазное, в. трехшарошечное.

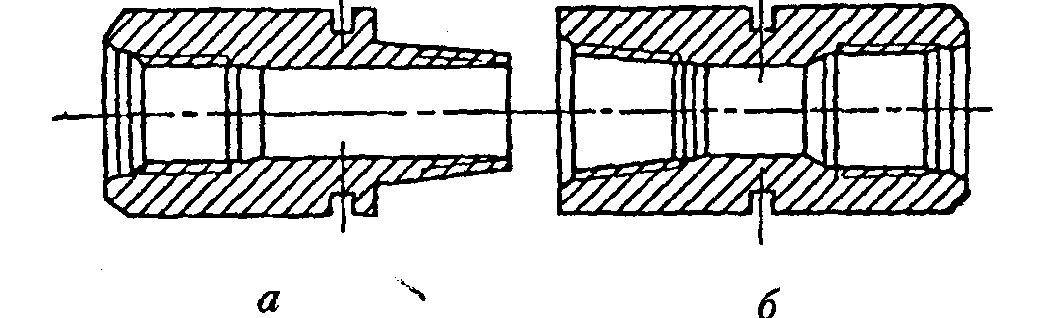

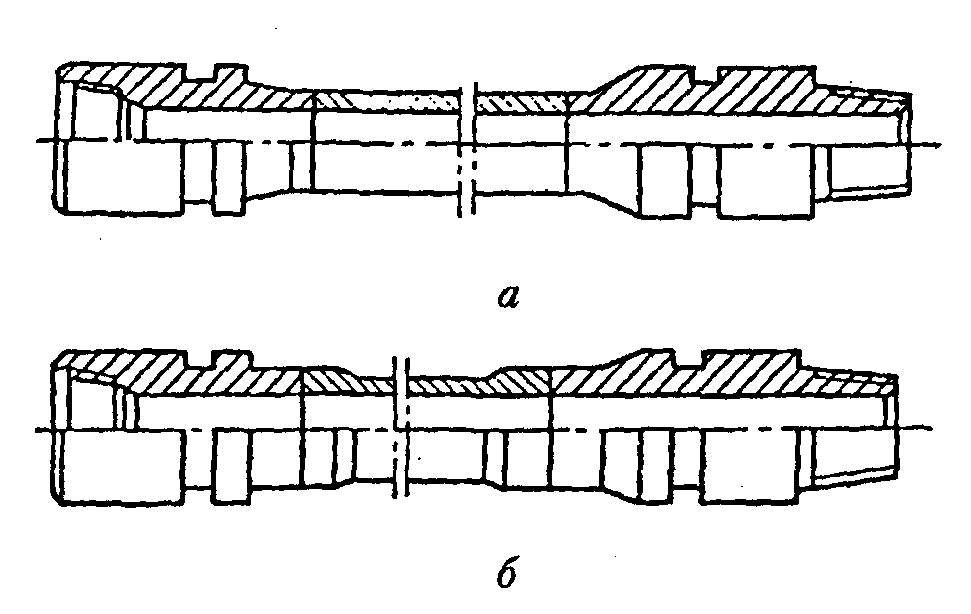

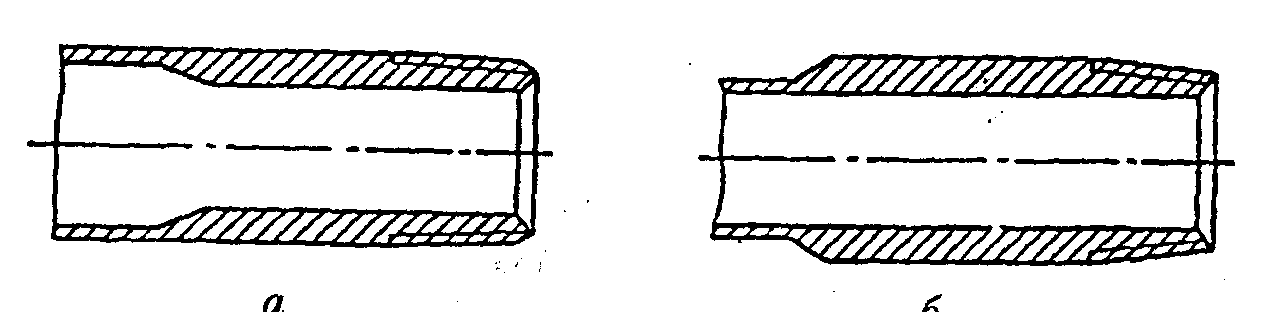

Для связи долота, находящегося в скважине с установленным на поверхности оборудованием предназначена бурильная колонна. Она является каналом для подачи жидкости к долоту, за счет части ее веса создают нагрузку на долото, ликвидируют возникающие в процессе бурения осложнения и аварии. Бурильная колонна состоит из рабочей трубы, бурильных труб и утяжеленных бурильных труб (УБТ). Бурильные трубы стальные, с толщиной стенки 7 – 11 мм. диаметром от 60 до 168 мм, длиной 6, 8 и 12 м. Для прочности концы труб высажены внутрь или наружу на которые навернуты или приварены замковые соединения. Замок состоит из муфтовой и ниппельной части на которых нарезана специальная замковая резьба – крупная, со значительной конусностью, предназначенная для многократного свинчивания и развинчивания. Кроме стальных используют бурильные трубы из алюминиевых сплавов (ЛБТ) с внутренними концевыми утолщениями и стальными замками. Утяжеленные бурильные трубы устанавливают в нижней части бурильной колонны для увеличения ее жесткости. Для спуска и подъема труб используют набор инструментов соответствующих размеров и грузоподъемности - штропы, клинья, машинные ключи, механические ключи для свинчивания и развинчивания труб стационарного и подвесного типа, работающих в автоматическом режиме с дистанционным управлением.

|  |

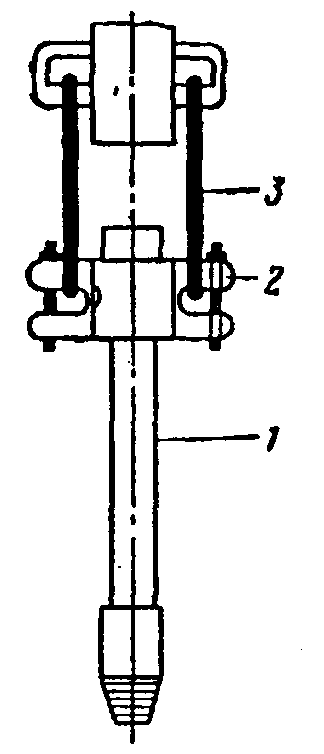

| Бурильный замок: а) замковый ниппель; б) замковая муфта | Бурильные трубы с приварными соединительными концами. |

|  |

| Рис. 3.8. | |

| Бурильные трубы с высаженными концами: а) высадка внутрь; б) высадка наружу | Схема подвешивания бурильной трубы при спуско-подъемных операциях: 1 – бурильная труба; 2 – элеватор; 3 – штроп |

Непрерывная циркуляция жидкости, которую называют буровым раствором, выполняющим ряд важнейших технологических функций :

- очистка забоя и вынос выбуренной породы из скважины,

-создание давления на пласты и стенки скважины,

-охлаждение долота в процессе бурения,

-удержание твердых частиц во взвешенном состоянии,

-размыв породы при гидромониторном режиме,

- поток бурового раствора - энергоноситель для привода ГЗД.

Буровые растворы применяют водные, углеводородные и газообразные . Водные растворы разделяют на растворы глинистые, полимерные малоглинистые и безглинистые, а также по признакам утяжеления, химической обработки и другим свойствам.

Растворы должны обладать тиксотропными, смазочными и антикоррозийными свойствами, быть инертны к горным породам, позволять регулирование плотности, сохранять стабильность в диапазоне температур, кольматировать поры и трещины в стенках скважины и рядом других.

Основными показателями качества буровых растворов являются плотность, условная вязкость, статическое напряжение сдвига, фильтрация, концентрация водородных ионов рН, содержание песка, нефти, газа и газового конденсата.

В качестве утяжелителей буровых растворов используют барит, гематит, мел, известняк.

В процессе бурения на буровые растворы воздействуют температура, минерализация среды, пластовые флюиды. Для сохранения качества глинистых растворов в этих условиях применяют химическую обработку. Используют реагенты разжижители для снижения вязкости и напряжения сдвига и понизители водоотдачи, а также регуляторы свойств по устойчивости к высоким температурам и воздействию солей.

Явления, при которых невозможен нормальный процесс углубления скважины, называют осложнениями. Наиболее часто встречающиеся -- поглощения бурового раствора, осыпи и обвалы пород, проявления воды, нефти, газа.

Основные методы предупреждения осложнений – соответствующее качество бурового раствора и регулирование давления, создаваемого столбом раствора на стенки скважины.

Поглощения возникают при бурении проницаемых горизонтов в условиях превышения давления в скважине над пластовым давлением. Ликвидируют поглощение снижением проницаемости поглощающего горизонта или перекрытием механическими средствами. Снижение проницаемости достигается намывом в проницаемую зону инертных наполнителей, снижением проникающей способности бурового раствора.

Для предотвращения открытых фонтанов на устье скважины устанавливают противовыбросовые устройства (превенторы), с помощью которых управляют скважиной при ее проявлениях.

Самопроизвольное отклонение ствола скважины от вертикали по геологическим и техническим причинам является браком и для его предупреждения предусмотрены соответствующие технологические мероприятия.

На современном этапе разработку месторождений в большинстве случаев ведут наклонно-направленными скважинами с размещением их кустами (на площадках ограниченного размера). При этом сокращаются затраты на обустройство скважин (дороги, трубопроводы, линии электропередач, строительство насыпных и морских оснований), сохраняются пахотные земли, возможно бурение под застроенные площади. Наклонно-направленной называют скважину, ствол которой специально направлен в точку, удаленную от вертикальной проекции ее устья. Отклоняют ствол от вертикали специальными устройствами. Стационарные отклонители представляют направленный наклонный клин, установленный в заданном интервале скважины. Отклоняющими устройствами забойных двигателей является переводник с перекосом резьбы под определенным углом, установленный между долотом и двигателем или в корпусе двигателя (турбобур, винтовой двигатель, электробур). Профиль наклонно-направленной скважины включает участок набора кривизны и наклонно направленный. Основные требования - отсутствие резких изменений зенитных углов и азимутов. Траекторию ствола контролируют инклинометрами или телеметрическими системами. Инклинометрами контролируют пробуренный интервал с последующей корректировкой зенитного угла и азимута. Телеметрические системы позволяют управлять отклоняющим устройством в процессе углубления,

Чтобы обеспечить бурение без осложнений до проектной глубины, скважину углубляют поинтервально. Пробуренный интервал закрепляют стальными трубами, которые называют обсадными, а пространство между стенками ствола и обсадной колонной заполняют цементным раствором.

Обсадные трубы (длина 6 – 12 м) собираются в колонну путем их свинчивания при помощи резьбы, нарезанной на концах каждой трубы и соединительной муфты.

Процесс заполнения кольцевого пространства между стенками скважины и обсадной колонной раствором вяжущих материалов, способных в покое превращаться в прочный непроницаемый камень называют цементированием или тампонажем. Для цементирования обсадных колонн используют тампонажные цементы.

Процесс спуска обсадных колон и их цементирование называют креплением скважины Крепление скважины преследует надежное разобщение всех проницаемых горизонтов друг от друга и укрепление стенок скважины от осыпей и обвалов.

Верхние участки разреза представляют рыхлые наносные породы, которые легко размываются потоком бурового раствора, поэтому первый интервал скважины углубляют на длину 5-50 м и спускают первую от устья колонну труб большого диаметра, называемую направлением

После установки направления долотом меньшего диаметра скважину углубляют до пластов, сложенных прочными горными породами (50 - 400м) и спускают следующую колонну обсадных труб, называемую кондуктором. Кондуктор предназначен для крепления неустойчивых верхних пород, разобщения и изоляции горизонтов, содержащих пресные питьевые воды. Он также служит основанием для монтажа оборудования, предупреждающего неуправляемые проявления из пластов нефти и газа в процессе бурения.

Кондуктор и направление цементируют до устья.

Углубив скважину до проектной глубины, ствол крепят колонной эксплуатационной, которая соединяет эксплуатационный объект в недрах земли с дневной поверхностью. Диаметр эксплуатационной колонны определяется дебитом скважины и способом эксплуатации.

Все колонны обсадных труб между эксплуатационной колонной и кондуктором называют промежуточными, имеющие техническое назначение. Необходимость спуска одной и более промежуточных колонн вызвана тем, что после кондуктора не всегда удается углубить скважину до проектной глубины из-за встречающихся осложнений (обвалы, поглощения, проявления газа, нефти, воды и других). Промежуточные колонны применяются сплошными или в виде «летучек». Летучками называют колонны, верхняя часть которых расположена ниже устья скважины. Для крепления используют также хвостовики», представляющие собой летучку, являющуюся продолжением обсадной колонны, чаще всего эксплуатационной.

Геологические и экологические условия обуславливают необходимость спуска нескольких обсадных колонн, но не менее двух – кондуктора и эксплуатационной колонны.

Количество обсадных колонн, глубина спуска и высота подъема цемента за колоннами, размеры труб и долот для бурения под каждую колонну называют конструкцией скважины (рис.3.9). Различают одноколонные и многоколонные по числу спущенных колонн, исключая направление и кондуктор.

Конструкция скважины должна обеспечить долговечность ее как технического сооружения, сохранность запасов полезных ископаемых, добычу продукции пласта на режимах предусмотренных проектами разработки, возможность проведения исследований и ремонтных работ в процессе эксплуатации скважины, отвечать требованиям охраны недр и окружающей среды, исключить возможность загрязнения горизонтов с пресными (питьевыми) водами и перетоков флюидов не только в период эксплуатации, но и после ликвидации скважин.

Количество колонн проектируют исходя из наличия зон, с несовместимыми условиями бурения. Условия бурения считаются несовместимыми, если при переходе из верхней зоны к бурению нижней, плотность раствора требуется изменить в таких пределах, что может привести к осложнениям (поглощение, проявление, осыпание) в верхней зоне. Для определения количества колонн в проектах на строительство скважин составляют совмещенные графики индексов давлений.

| Рис. 3.9. Конструкция скважины: 1 – обсадная труба; 2 – цементный камень; 3 – пласт; 4 – перфорация обсадной трубе и цементном камне; I – направление; II – кондуктор; III – промежуточная колонна; IV – эксплуатационная колонна. |

Проектирование конструкции начинают с выбора диаметра последней эксплуатационной колонны исходя из условий эксплуатации скважины. Для бурения ствола под эксплуатационную колонну подбирают диаметр долота. Размер последующей колонны (снизу - вверх) должен обеспечить прохождение через нее долота, которым углубляется ствол под эксплуатационную колонну и так до первой колонны от устья.

Тампонажные цементы изготовляют на основе портландцементного клинкера и на основе доменных шлаков.

Портландцемент представляет собой порошок определенного минералогического состава, водная суспензия которого способна затвердевать как на воздухе, так и в воде. Для его производства смесь горных пород определенного состава, ( содержащих в процентах окиси кальция СаО 60 - 70, кремния SiO2 17 - 25 , алюминия Al2O3 3 - 10, железа Fe2O3 2-6 и некоторое количество других примесей), обжигают в специальных печах при температуре 1330 - 1400 0С, а затем полученный камень, именуемый клинкером, размалывают в мельницах в порошок. . При помоле добавляют небольшое количество гипса, а также некоторое количество инертных или активных добавок. Расчетная плотность 3115 кг/м3.

Тампонажные материалы характеризуются свойствами сухого цемента, цементных растворов и затвердевшего камня. Свойство сухого цемента обусловлено составом клинкера, тонкостью помола и добавками при помоле. Цементный раствор - смесь воды (жидкости) и цемента в определенной пропорции, называемой водоцементным отношением (В : Ц). К свойствам раствора относят плотность, растекаемость, сроки схватывания, водоотдачу. К свойствам камня - прочность, проницаемость, стойкость к температуре и коррозии, пластичность, объемные изменения. Регулируют свойства растворов путем изменения В : Ц в определенных пределах, а также добавлением различных химических реагентов, ускоряющих или замедляющих сроки схватывания и твердения.

Процесс цементирования заключается в нагнетании насосами во внутрь обсадной колонны цементного раствора, с последующим его вытеснением из обсадной колонны буровым раствором за колонну (кольцевое пространство между стенкой скважины и колонной). После завершения операции колонну оставляют в покое на время ожидания затвердевания цемента (ОЗЦ). Качество цементирования (наличие цемента за колонной, сцепление с породой и трубами) определяют геофизическими методами.

Цементируют колонны цементировочными агрегатами (ЦА). Агрегат представляет собой транспортное средство, на площадке которого размещен поршневой насос высокого давления, блок подачи воды с центробежным насосом, мерные емкости и линии высокого давления.

Цементный раствор готовят смесительными машинами. В смеситель одновременно подается сухой цемент из бункера машины и вода центробежным насосом. Готовый раствор нагнетают поршневыми насосами.

Для обеспечения нормального спуска обсадной колонны в скважину и качественного цементирования, ее оснащают рядом приспособлений (колонная оснастка). На нижнюю трубу навинчивают патрубок с башмаком и направляющей пробкой, устанавливают обратный клапан, упорное кольцо и центрирующие фонари.

Существует несколько способов цементирования обсадных колонн - одноступенчатое, двухступенчатое, манжетное, обратное.

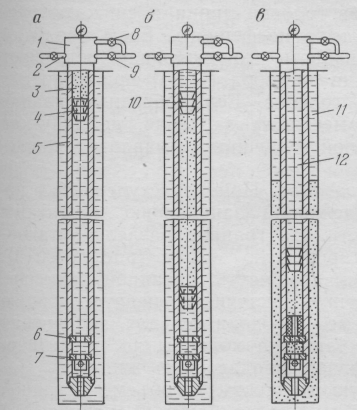

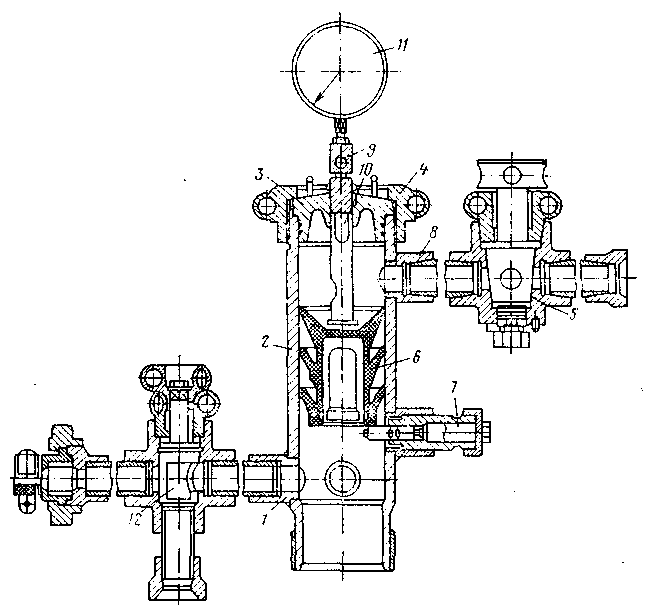

| Рис. 3.10. Схема одноступенчатого цементирования: а — закачивание цементного раствора; б — начало закачивания продавочной жидкости; в — заключительная стадия продавливания цементного раствора; 1— цементировочная головка; 2 — боковые отводы; 3 — цементный раствор; 4 — нижняя разделительная пробка; 5 — обсадная колонна; 6 — упорное кольцо; 7 — обратный клапан; 8, 9 — краны высокого давления; 10 — верхняя пробка; 11 — буровой раствор; 11 12 — продавочная жидкость |

Наиболее распространено одноступенчатое цементирование (Рис.3.10). с одной или двумя разделительными пробками. При одноступенчатом цементировании после спуска и промывки внутрь обсадной колонны устанавливают нижнюю разделительную пробку с диафрагмой 4 , на верхний конец колонны навинчивают специальную цементировочную головку 1, боковые отводы 2 которой соединяют линиями с цементировочными насосами В цементировочной головке между верхними и нижними отводами устанавливают верхнюю глухую разделительную пробку. Насосами через нижние отводы цементировочной головки в обсадную колонну 5 нагнетают расчетный объем цементного раствора 3, после чего освобождают верхнюю разделительную пробку 10 и закачивают в колонну жидкость продавливания 11 через верхний отвод головки. Когда верхняя пробка войдет в обсадную колонну жидкость продавливания нагнетают через все отводы. Цементный раствор, продвигаясь по колонне, вытесняет из нее буровой раствор за колонну. Когда нижняя пробка дойдет до упорного кольца 6 помещенная в ней диафрагма под давлением разрывается и цементный раствор через башмак поступает в кольцевое пространство, поднимается по нему, вытесняя буровой раствор на дневную поверхность. Когда верхняя пробка достигнет нижней (упорного кольца), давление в колонне резко возрастет, что является сигналом окончания нагнетания жидкости продавливания. Обратный клапан 7 предотвращает возвратное поступление цементного раствора в колонну. Скважину оставляют в покое на период ожидания затвердевания цемента (ОЗЦ) при открытом устье.

|  |

| Рис.11Схема манжетного цементировании 1глухой диск, 2.башмак, 3.манжета, 4.цементный раствор, 5.кольцевое пространство, 6.фильтр. | Рис. 3.12. Цементировочная головка 2ГУЦ-400 1.нижние отводы, 2.корпус, 3.крышка, 4.гайка, 5.кран, 6.разделительная пробка, 7.стопор, 8.верхние отводы, 9,12.кран, 10.разделитель, 11.манометр. |