Систематизация литейных дефектов

| Вид материала | Документы |

СодержаниеKi – признаки систематизации; Vj – Схожие признаки |

- Кафедра технологии литейных процессов Белов В. Д. Зав кафедрой Быстрое прототипирование, 160.95kb.

- Анализ дефектов промышленных заготовок из легированных латуней, 25.57kb.

- Анализ дефектов промышленных заготовок из легированных латуней, 190.71kb.

- Дефекты роликоподшипников, получаемые при несоблюдении технологического процесса термической, 35.46kb.

- Рекомендации по выявлению дефектов кровель и причин их возникновения. Способы устранения, 538.89kb.

- Хi международная научно-техническая конференция «Неметаллические включения и газы, 33.99kb.

- Использование корреляционных зависимостей при прогнозировании числа вторичных дефектов, 17.41kb.

- «Современные методы контроля качества отливок и полуфабрикатов», 19.3kb.

- Министров Республики Беларусь постановляет: Утвердить прилагаемую Программу технического, 1088kb.

- Примерная программа дисциплины технологическое оборудование литейных цехов, 94.61kb.

Глава 1. Систематизация литейных дефектов.

§1.1. Система разновидностей литейных дефектов

Процесс проведения анализа и выработка направлений повышения качества литья во многом затрудняется из-за того, что при богатстве эмпирического материала отмечаются существенные трудности в решении проблематики выявления и ликвидации литейных дефектов. Ведь именно содержательная систематизация имеющегося в распоряжении специалиста эмпирического материала создает предпосылки оптимизации процесса повышения качества отливок. Однако сегодня специалисты далеко не полностью получают требуемую информацию.

Одним из требований к повышению качества литья является обеспечение системного подхода, когда технологический процесс производства отливок рассматривается как сложная пространственная динамическая система, состоящая из ряда элементов, определенным способом связанных между собой и с внешней средой. Действительно, технологический процесс воплощается в литейную форму в сборе, которая имеет реальное отображение в пространстве и от технолога зависит в первую очередь качество производимого литья. При слабом знании процессов, происходящих в литейной форме, возможна неверная реализация проекта с возникновением при формирования отливки различных дефектов. Технологический процесс отливки напрямую связан с причинами возникновения брака отливки. Изучение процессов образования дефектов должно осуществляться с учетом всех внутренних и внешних связей, взаимозависимости и соподчиненности его отдельных элементов.

Первым этапом построения общей системы диагностики литейных дефектов становится проведение тщательного анализа известных, а иногда и не описанных разновидностей пороков отливок из железоуглеродистых сплавов [1,2]. Существует большое количество систем (технических, производственных, биологических и т.д.), в которых затруднительны определения методов диагностики и устранения дефектов. Это обусловлено большим количеством параметров, определяющих функционирование системы, сложностью, а подчас и невозможностью точного определения их значений, в силу этого неэффективностью точного моделирования поведения системы [3,4].

Каждая система содержит значительный набор негативных факторов, которые при определенных условиях могут создавать предпосылки для возникновения дефектов. В свою очередь каждый дефект имеет присущие только ему характерные отличия. Распознавание этих отличий дает расширенное представление о дефектах, возможности их группировки с дальнейшим определением направлений по ликвидации.

Поскольку дефект отливки может быть иллюстрирован по визуальным признакам, систематизация дефектов может быть представлена в виде корневого дерева, листьями которого являются дефекты, а вершинами - характерные отличительные особенности. Такое представление может быть описано следующим образом:

M={Ki, G}, где

G=(Vj, E)

Ki – признаки систематизации;

Vj – множество групп дефектов j-го уровня;

E – множество связей между группами дефектов.

Обзор литературных данных, опыт работы специалистов и авторов, позволили провести анализ пороков отливок из железоуглеродистых сплавов и создать древовидную схему систематизации 37 разновидностей дефектов по их характерным признакам, подробно описанным в [5,6]. Систематизация литейных дефектов может быть представлена в различных формах. Каждый дефект в группах имеет свои характерные особенности, которые отличают ее от других дефектов. Проведенный анализ разновидностей дефектов дал возможность систематизации и описания отличительных особенностей дефектов. В этой книге рассмотрено 3 формы представления этой систематизации. В табл. 1.1 приведено логическое вербальное описание фрагмента предложенной систематизации в виде трех, схожих по некоторым признакам дефектов в виде раковин. В левом столбце описаны схожие признаки дефектов, которые являются основанием для их систематизации по группам. В частности, это раковины: гладкие светлые блестящие; гладкие окисленные; окисленные, матовые шероховатые. В среднем столбце

| Таблица 1.1. Систематизация дефектов отливок по характерным особенностями (фрагмент) Ki | ||

| Схожие признаки | Наименование дефекта Vj | Отличительные особенности E |

| Раковина гладкая светлая блестящая Vi | Раковина газовая светлая локальная | Раковина увеличенная, размером от 5 до 15 мм, располагается в различных местах отливки, форма преимущественно сферическая |

| Раковина газовая светлая крупная | Раковина крупная, размером более 15 мм, располагается в различных местах отливки, преимущественно в верхних, имеет сферическую или другую форму | |

| Раковина газовая светлая подкорковая (ситовидная пористость) | Раковина мелкая, размером от 0,5 до 5 мм, реже более, располагается группами у поверхности отливки на глубине до 5 -7 мм, имеет сферическую, каплеобразную, червеобразную или другую форму (в зависимости от давления газа и температуры металла) | |

| Раковина газовая светлая рассредоточенная | Раковина мелкая, размером от 0,5 до 5 мм, иногда более, располагается по толщине стенки отливки, имеет сферическую или продолговатую форму. | |

| Раковина гладкая окисленная | Раковина окисленная, сферической формы | Раковина матовая, серо-синего цвета недолитой отливки, сферическая или другой формы, размером более 3мм, располагается в различных местах отливки, и может иметь не одинаковую форму |

| Раковина окисленная, приплюснутой формы | Раковина блестящая, серо-синего цвета недолитой отливки с точечными шероховатыми местами, округлая, приплюснутая, размером более 10мм, располагается на горизонтальных поверхностях, отделена от поверхности тонкой коркой металла | |

| Раковина сферической формы с цветами побежалости | Раковина блестящая, с цветами побежалости, сферической формы, размером более 3мм, располагается отдельно или небольшими группами внутри отливки | |

| Раковина окисленная, матовая шероховатая | Раковина газоусадочная | местами с дендритным рельефом, серо-синего цвета недолитой отливки, закрытая или открытая, неправильной формы, располагается в районе питателей, в термических узлах. |

| Раковина усадочная открытая | серо-синего цвета недолитой отливки, открытая, располагается во входящих углах, у питателей, в термических узлах. | |

| Раковина усадочная закрытая | тёмно-синего цвета, закрытая, располагается в зонах, затвердевающих последними и в области питателей. | |

| Раковины - усадочная пористость | серо-синего цвета, в виде мелких пористых рыхлот, располагается в термических узлах и в средине утолщённых стенок, является продолжением усадочных раковин | |

приводятся наименования разновидностей дефектов, объединенных в группы по схожим признакам, приведенных в левом столбце. Это четыре разновидности светлых газовых раковин, три разновидности раковин гладких окисленных, четыре разновидности усадочных раковин и т.д., приведенные в [7]. В правом столбце описаны отличительные особенности каждой из разновидностей дефектов, приведенных в среднем столбце. Каждый дефект имеет набор отличительных особенностей, которые позволяют выделять их из других дефектов отливок. К таким отличительным особенностям относятся цвет, блеск, гладкость, шероховатость, форма, место расположения, количество и др.

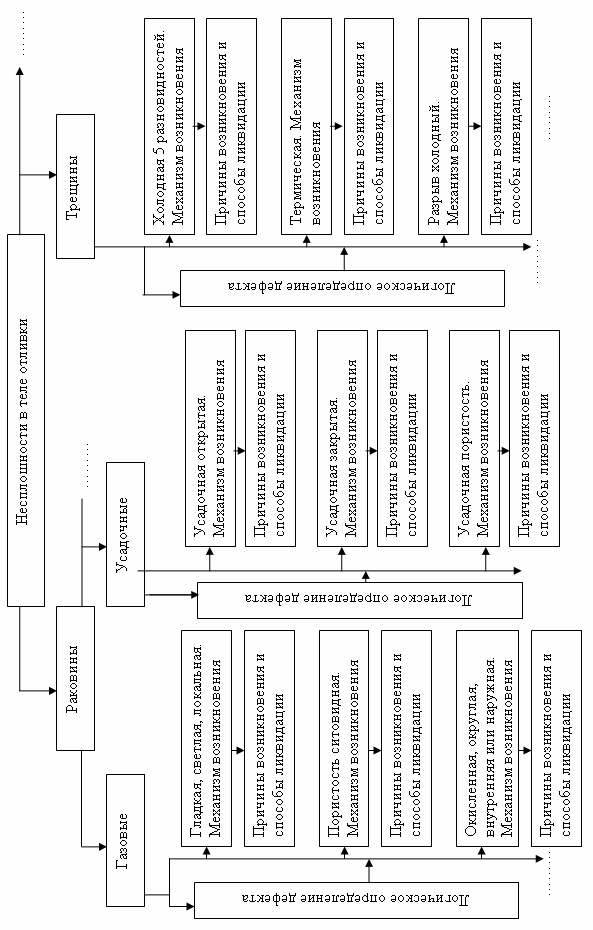

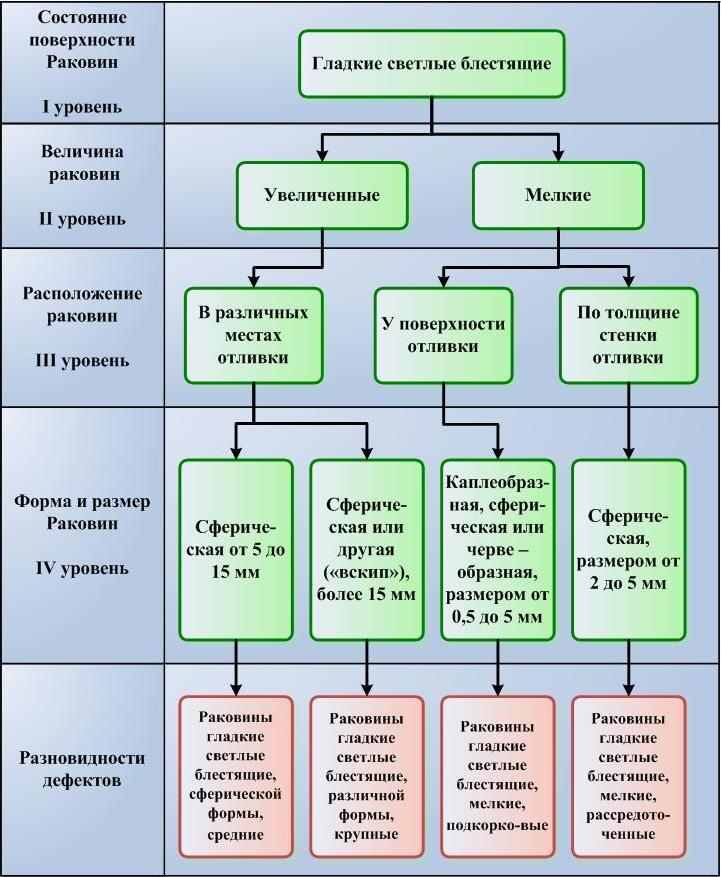

На рис. 1.1 представлена другая логическая форма схемы систематизации в виде фрагмента многоуровневого дерева разновидностей дефектов и причин их возникновения [8]. Здесь приведены дефекты, относящиеся к одной группе отличительных признаков – «Несплошности в теле отливки». Полное многоуровневое дерево включает в себя отличительные группы признаков [6,9], в которые входят 37 разновидностей конкретных дефектов:

1. Несоответствие по геометрии (коробление, механическое повреждение, искажение размера, смещение).

2. Неслитины и недоливы (неспай, недолив).

3. Несплошности в теле отливки (раковины, трещины, королек).

4. Приливы (залив, распор, задир, размыв, обжим, обвал, подрыв).

5. Несоответствие по структуре металла (ликвация, отбел).

6. Неметаллические включения (шлаковые включения).

7. Дефекты поверхности (пригар, ужимины, складчатость, окисные плены).

Многоуровневое дерево представляет собой систематизацию дефектов, причин их возникновения и способов ликвидации, иерархически

упорядоченную по характерным отличиям дефектов. Они объединены единством цели, заключающейся в полном описании цикла определения и ликвидации дефектов.

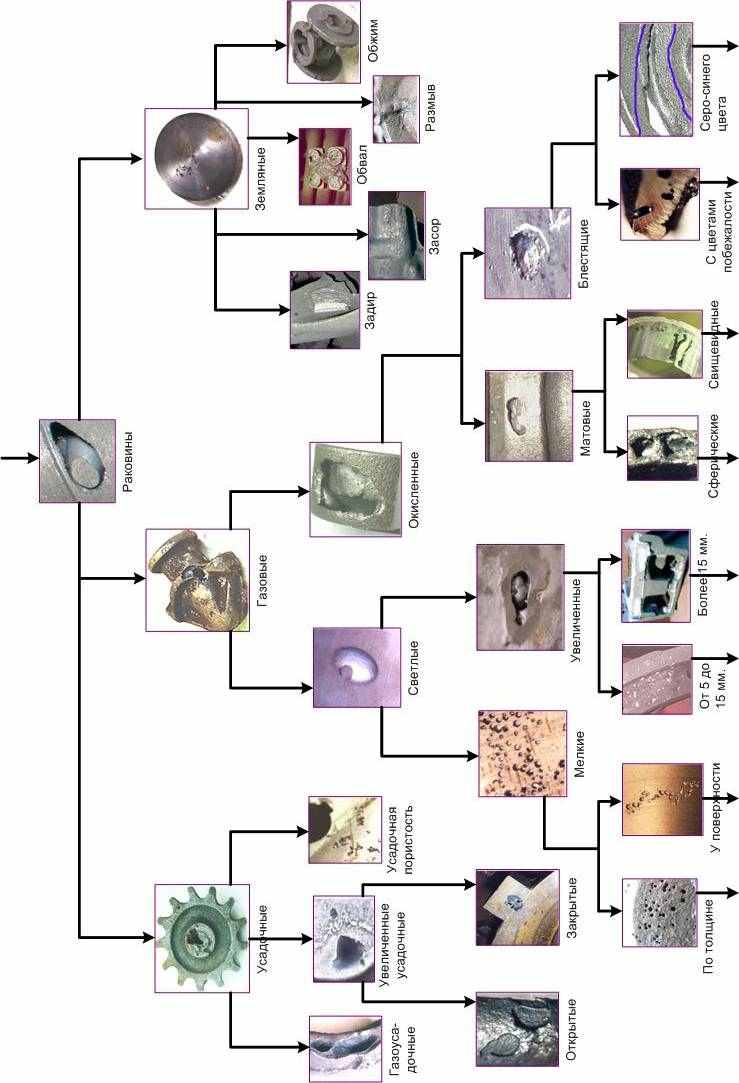

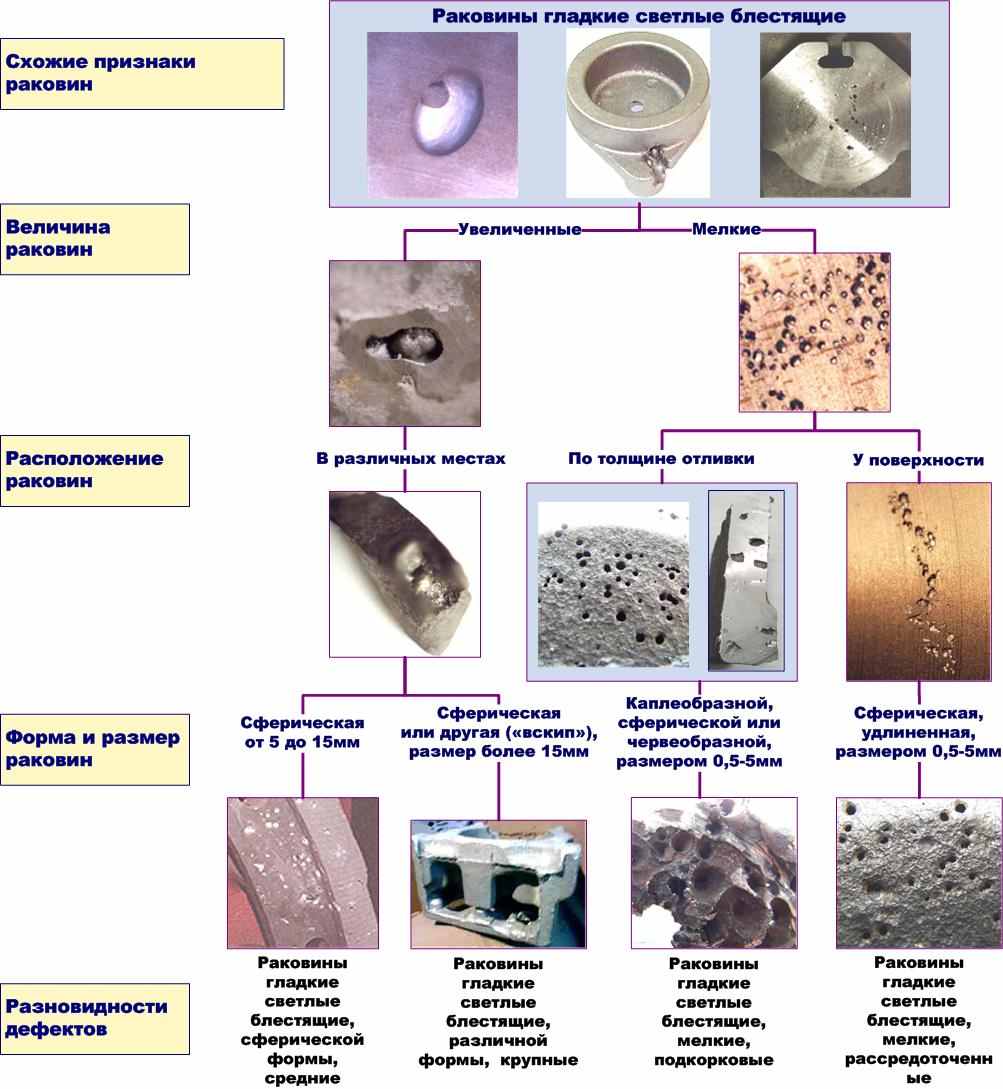

Следующая форма представления знаний по выявлению дефектов изложена в виде фрагмента схемы визуально- логического дерева определения разновидностей дефектов по их характерным отличиям. Визуально-логическое дерево идентификации дефектов, представленное на рис. 1.2, построено с использование метода инфологического поиска, которое основано на логически упорядоченном структурировании информации для быстрого определения разновидностей дефектов.

В качестве информации к логическому определению выступают визуальные образы рассматриваемых объектов. В этом фрагменте многоуровневого дерева приведены дефекты, относящиеся к одной группе отличительных признаков – «Раковины». Дерево систематизирует дефекты по состоянию поверхности, ее виду, форме и расположению дефекта. Как известно, этапу идентификации дефектов предшествует этап определения причин возникновения дефекта. В случае неправильной идентификации дефекта причина будет определена некорректно.

Для устранения возможных ошибок идентификации предложены признаки систематизации дефектов, где в однородных группах дефекты объединены по схожим признакам, что позволяет облегчить обнаружение природы их возникновения. Создание многоуровневого дерева позволило выполнить следующее:

- определить совокупность характерных отличий разновидностей дефектов;

- объединить дефекты в группы по отличительным признакам;

- построить логическое дерево, включающее в себя полное описание характерных отличительных особенностей дефектов для последующей связи с подсистемой причин возникновения дефектов.

Для перехода от формального описания дефектов к последующему автоматизированному анализу, необходимо представить полученные результаты в виде определенных моделей представления знаний [10]. В общем случае процесс устранения дефектов сложных систем состоит из трех основных этапов: идентификация дефекта; поиск причин его возникновения; определение способов его ликвидации. Для удобства использования каждую группу дефектов целесообразно представлять в виде отдельной схемы [11,12].

Ниже подробно рассматривается метод идентификации дефектов на примере группы светлых и окисленных газовых раковин, а также дефектов усадочного происхождения.

§1.2. Светлые газовые раковины

Вершиной дерева являются литейные дефекты, которые расположены в группах по схожим признакам, определенным в инфологическом методе. К таким признакам можно отнести цвет, блеск, матовость, гладкость, различного вида шероховатости, геометрическую форму, место расположения, размер, количество и т.д. В качестве примера рассмотрим светлые раковины [13], поверхность которых может формироваться от присутствия водорода, внесенного в металл в следующих двух случаях. Водород, в первом случае, попадает в металл при использования в составе шихты ржавого лома, насыщенных газом ферросплавов, влажных компонентов шихты, недосушенных плавильных и разливочных устройств. При растворении водорода в жидком металле, газ не выделяется, что объясняется способностью его давать пресыщенные растворы. При резком охлаждении металла в процессе заливки в форму, происходит быстрое понижение растворимости водорода и его выделение из пресыщенного раствора в виде газовых пузырьков, образующих впоследствии мелкие газовые раковины, рассредоточенные в объеме металла. По таким схемам образуются газовые раковины со светлой поверхностью, которая формируется в среде водорода без присутствия кислорода. Раковины, расположенные в толщине стенок отливки, имеют светлый вид, но при перемещении к поверхности отливки и соединения с кислородом воздуха, поверхность раковин меняет цвет на темно-синий. Это является характерным отличием таких раковин. Во втором случае, при заливке металла в форму, водород может выделяться при парообразовании из влажных формовочных смесей и стержней, образуя мелкие или укрупненные светлые газовые раковины различной формы, не меняющие свой цвет. Дефекты располагаются под коркой металла и могут образовывать укрупненные подкорковые раковины.

Рисунок 1.3. Пример систематизации дефектов светлых газовых раковин по характерным отличительным особенностям.

Рассмотрим подробнее светлые газовые раковины, которые образуются в большинстве случаев от переувлажненной формовочной смеси или недосушенных стержней. Следует отметить, что такие раковины могут иметь различную форму (сферическую, каплеобразную, свищеобразную) и размеры от 0,5 мм до 5 мм и более. В случае обильного переувлажнения

Рисунок 1.4. Визуально-логическая модель характерных отличительных особенностей светлых газовых раковин с определением их разновидностей.

смеси происходит увеличение раковин, доходящее в ряде случаев до выброса металла в литниковую воронку или по разъему формы. В этом случае дефект отливки называется «Вскип». Для того чтобы ликвидировать газовую раковину, очень важно предварительно определить ее разновидность [13]. Это довольно не сложно выполнить по