Методические указания по выполнению курсовой работы по дисциплине

| Вид материала | Методические указания |

- Методические указания по выполнению курсовой работы по дисциплине Для студентов иэутс,, 852.81kb.

- Методические указания по выполнению курсовой работы студентам заочной формы обучения, 668.08kb.

- Методические указания по выполнению курсовой работы Ижевск, 289.74kb.

- Методические указания по выполнению курсовой работы для студентов 2 курса всех специальностей, 1477.96kb.

- Методические указания к выполнению курсовой работы по дисциплине Маркетинг для студентов, 150.44kb.

- Методические указания по самостоятельной подготовке к практическим занятиям и выполнению, 426.22kb.

- Методические указания для выполнения курсовой работы по дисциплине «Теория принятия, 547.84kb.

- Методические указания к выполнению курсовой работы Владивосток, 732.88kb.

- Методические указания по выполнению курсовой работы по дисциплине «Организационное, 296.9kb.

- Методические указания по выполнению курсовой работы по дисциплине "Финансовый менеджмент", 603.59kb.

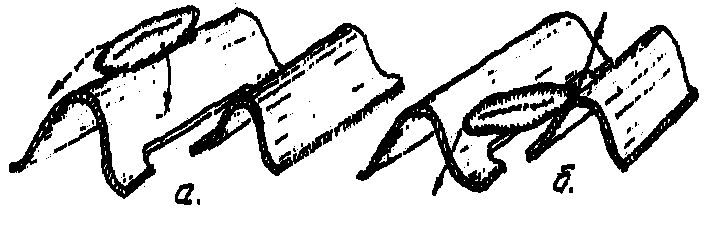

Рис. 4.

Предложенное решение “успокоения” цепи:

Рис. 5

1.3 Задача 3. Совершенствование решет отчистки зерноуборочных машин.

1. Заданная ситуация.

Зерно является одним из важнейших продуктов, производимых сельским хозяйством.

Считается, что страна обеспечена зерном в достаточной мере, если на душу населения в год приходится 1 т. зерна. Таким образом, производство зерна у нас ещё не достаточно. Увеличить его можно за счёт урожайности, так как свободных посевных площадей нет, а так же снизив потери при уборке. Средняя урожайность по России составляет около 18ц/га, что значительно меньше, чем странах с высоким сельским хозяйством. В этом направлении у нас имеются большие возможности. Однако мало вырастить и убрать зерно без потерь, его нужно ещё суметь сохранить.

Послеуборочная обработка зерна, которая заключается в его отчистке, сортировании и сушки, является важнейшим процессом, обеспечивающим отделение зерновой массы от примесей, её разделение в зависимости от дальнейшего использования на семенное, продовольственное, фуражное и техническое зерно. Этот процесс необходим для обеспечения длительного хранения зерна без ухудшения его качества. Требования к качеству зерна регламентируется государственными стандартами (ГОСТами).

Отчистка и сортировка зерна производится зерноочистительными машинами. Повышения производительности зерноочистительных машин является серьезной задачей, которая должна решаться как путем создания новой техники, так и совершенствованием существующей.

При разделении зерновых смесей на плоских решетах, мелкие фракции проходят в отверстия, а крупные идут сходом. Однако часть крупных примесей, соизмеримы с размерами отверстий, забивает решета, что снижает их пропускную способность. Для очистки решет применяются специальные устройства, что усложняет конструкцию.

Предложить конструкцию решета с продолговатыми отверстиями имеющего повышенную пропускную способность и не требующую специальных устройств для его очистки.

1. Исходные данные:

1.1. Основные определения

Очисткой называется процесс выделения примеси из зерновой смеси.

Сортирование называется процесс разделения зерновой смеси на части (сорта), отличающиеся по каким-либо признаком.

Выделение зерна одного размера называется калиброванием.

Принцип работы очистительных машин основан на различии физико-механических свойств отдельных частиц зернового материала. Одним из важных признаков, по которым производится разделение зерновых смесей, является крупность частиц. Крупность частицы определяется её размерами. Размеры определяются по трём взаимно перпендикулярным направлениям: наибольший размер (продольный) – длина, наибольший поперечный размер – ширина, наименьший поперечный размер – толщина.

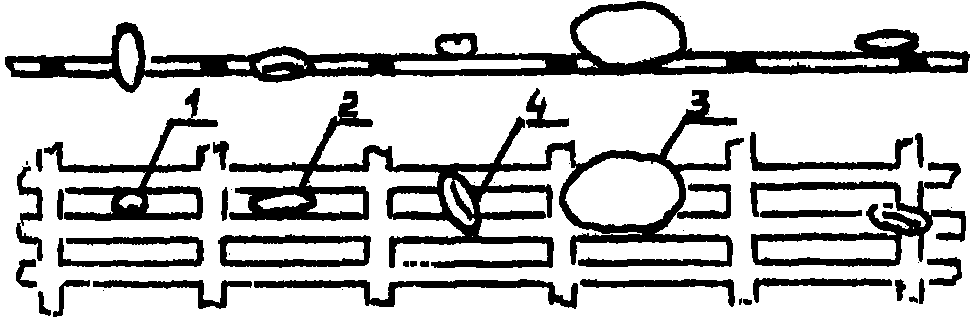

На решетах с продолговатыми отверстиями разделение частиц производится по толщине. Рабочим размером такого решета является ширина. Через продолговатые отверстия могут пройти только те зерна толщина которых меньше ширины отверстий решета. Ширина и длина зерна особого значения не имеют. Длина отверстия решета много больше длины зерен. Для прохода через продолговатое отверстие зерно должно расположиться длинной осью вдоль отверстия и повернуться на бок (рис. 6.).

Разделение зерна на решетах

с продолговатыми отверстиями

Рис. 6.

1,2 – зёрна, толщина которых меньше ширины отверстия (проходят через решето, “проход”), 3 – частицы, минимальный размер которых больше ширины отверстия (не проходят через решето, “сход”), 4 – проходовая частица, расположенная под углом.

Частицы, которые проходят через отверстия под решето, называются “проходом”. Частицы, не прошедшие сквозь отверстия и сходящие с поверхности решета, называются “сходом”.

Практика показывает, что в реальных условиях работы трудно, а зачастую и нецелесообразно добиваться полного прохода под решето зерен, соответствующие размеры которых меньше рабочего размера отверстий.

Масса зернового материала, поступающего в единицу времени на решето, называется или загрузкой.

Работа решета при определенной загрузке тем эффективнее, чем больше проходовых частиц выделится под решето и чем меньше их уйдет в сход. Качество работы решета оценивается относительным количеством выделенных им мелких зерен. Отношение массы прохода за какое-то время ко всему количеству мелких зерен в зерновой смеси, поступившей на решето за это же время, называется полнотой разделения.

Просеивание зерен через отверстия решета возможно только при относительном движении зерна по поверхности решета, что достигается обычно за счёт колебаний решетной поверхности. На характер движения влияют фрикционные свойства решетной поверхности частиц зерновой смеси, наклон решета к горизонту, направление колебаний и особенно ускорение решета, называемое показателем кинематического режима. При малой толщине слоя зернового материала на решете для просеивания достаточно сообщения решету небольших ускорений. При толстом слое для прохода через него мелких частиц нужны значительные ускорения.

Кинематический режим, обеспечивающий при заданной нагрузке наибольшую полноту разделения, называется оптимальным.

Количество зернового материала, поступающее на решето в единицу времени при оптимальном кинематическом режиме и заданной полноте разделения, называется производительностью.

1.2. определение числовых значений размеров частиц зерновых смесей.

Знание числовых значений физико-механических свойств зерен основной культуры и примесей необходимо при разделении зерновых смесей для выбора сепарирующих органов и определения размеров их рабочих элементов.

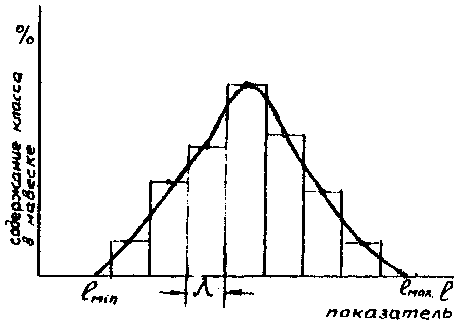

Числовые значения физико-механических свойств зерна одной культуры неодинаковы. Для их определения производят измерения некоторого количества зерен, называемого навеской (обычно 300 … 500 шт.). По результатам замеров строят вариационный ряд, который показывает распределение изучаемого признака. При построении вариационного ряда изменение размеров зерна (в нашем случае это должна быть толщина) диапазон между наибольшим (

) и наименьшим (

) и наименьшим ( ) измеренным размером делят на несколько равных частей (классов) с классовым промежутком

) измеренным размером делят на несколько равных частей (классов) с классовым промежутком  , мм. Обычно число классов

, мм. Обычно число классов  от 5до 8.

от 5до 8.Для хлебных зерен

принимают 0.2; 0.25; 0.3 или 0.4мм

принимают 0.2; 0.25; 0.3 или 0.4мм

Если число зерен в навеске N, а каком-либо классе

, то относительная частота размера данного класса

, то относительная частота размера данного класса  .

. Определив относительную частоту по каждому классу для признака, по которому производилось измерение, строят вариационную кривую в прямоугольной системе координат. По оси абсцисс откладывают величину измерённого признака, по оси ординат – относительную частоту размера зёрен каждого класса.

Средняя величина какого-либо размера

.

.Модой называется средняя величина класса, имеющего наибольшую частоту.

Медианой называют значение измеряемой величины, которые делит весь ряд пополам.

Построение вариационной кривой распределения в

прямоугольной системе координат

Рис.7.

1.3. Выбор решет.

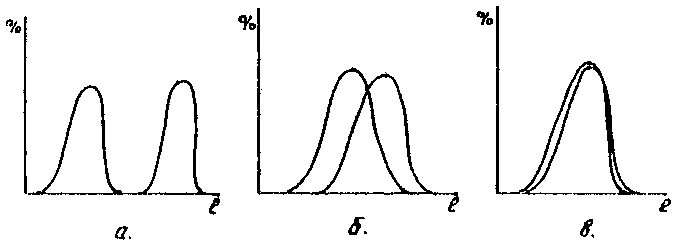

Для выбора типа решета и размеров его отверстий следует определить размер, по которому предлагается производить разделение зерновой смеси и построить вариационные кривые основной культуры и примесей.

Если по выбранному размеру вариационные кривые основной культуры и примесей не имеют перекрытия (рис. 8а), то возможно их полное разделение на решетах с рабочими размерами отверстий, находящихся в промежутке между концами соответствующих вариационных кривых.

При частичном перекрытии вариационных кривых (рис. 8б) полное разделение смеси невозможно. Рабочий размер отверстий решета подбирается с учетом допустимых потерь зерен основной культуры в отходах и допустимого содержания примесей в основном зерновом материале.

При полном перекрытии вариационных кривых (рис. 8в) разделение зернового смеси по выбранному размеру невозможно. Необходимо для разделения использовать другой признак.

Варианты взаиморасположения вариационных кривых распределения по одноименному признаку компонентов двухкомпонентной смеси.

Рис. 8.

2. Решение задачи.

2.1. Анализ задачи.

2.1.1. Формулировка мини-задачи.

В заданной ситуации имеются обычные термины (зерновая смесь, крупные примеси, продолговатые отверстия и др.) и специальные (фракции, плоские решета, пропускная способность и др.). Специальные термины исключим вообще или заменим их на обычные: фракции – частицы, плоское решето – плоская поверхность с отверстиями и т.п.

ТС для разделения зерновой смеси на крупные и мелкие частицы по толщине зерна включает поверхность с продолговатыми отверстиями, устройство, приводящие эту поверхность в колебательное движение, зерновую смесь (крупные и мелкие частицы), движущуюся по поверхности с продолговатыми отверстиями слоем с одновременным проходом мелких частиц сквозь отверстия.

ТП-1: частицы зерновой смеси из слоя быстро достигают поверхности с отверстиями – мелкие частицы ориентируются и интенсивно проходят сквозь отверстия (хорошо); крупные частицы перекрывают и забивают отверстия (плохо).

ТП-2: толщина слоя уменьшатся медленно – мелкие частицы медленно достигают поверхности с отверстиями и проходят сквозь них (плохо); при медленном опускании слоя крупны частицы, за счет колебаний успевают всплывать и в меньшей степени забивают отверстия (хорошо).

Для повышения производительности решета, как элемента технической системы, необходимо при минимальных изменениях в системе обеспечить быстрый проход мелких частиц сквозь отверстия без забивания последних крупными частицами.

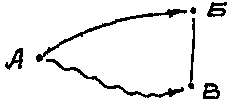

2.1.2. Конфликтующая пара элементов.

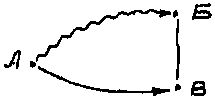

Изделие: мелкие частицы (Б), крупные частицы (В)

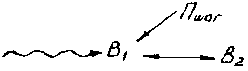

Инструмент: движение частиц (А) из слоя к отверстиям (быстро, медленно)

2.1.3. Графические схемы ТП.

ТП-1: движение быстрое

Рис. 9.

ТП-2: движение медленное

Рис. 10.

Проверка показывает отсутствие несоответствия в линии 2.1.1. – 2.1.2. – 2.1.3.

2.1.4. Выбор схемы ТП.

Главная цепь системы – интенсивный проход мелких частиц сквозь отверстия. Она хорошо выполняется в схеме ТП-1. выбираем ТП-1.

2.1.5. Усиление ТП.

Будем считать, что вместо быстрого движения частиц к отверстиям в ТП-1 имеет место очень быстрое движение, т.е. быстрее, чем уменьшается толщина слоя.

2.1.6. Формулировка модели задачи.

Даны мелкие и крупные частицы и очень быстрое движение частиц к отверстиям. Очень быстрое движение обеспечивает интенсивный проход мелких частиц сквозь отверстия, но забивает отверстия крупными частицами. Необходимо найти такой ИКС – элемент, который, сохраняя очень быстрое движение мелких частиц к отверстиям, исключал бы достижение отверстий крупными частицами.

Проверка логики построения модели задачи по формулировке мини-задачи (шаг 2.1.1.) показывает, что анализ проведен правильно.

2.2. Анализ модели задачи:

2.2.1. Определение оперативной зоны (ОЗ).

Пространство вблизи отверстий над ними.

2.2.2. Определение оперативного времени (ОВ).

время очень быстрого движения мелких частиц к отверстиям;

время очень быстрого движения мелких частиц к отверстиям; некоторое время до очень быстрого движения мелких частиц к отверстиям.

некоторое время до очень быстрого движения мелких частиц к отверстиям.2.2.3. Определение вещественно-полевых ресурсов (ВПР).

Поверхность, в которой выполнены отверстия. Силы гравитации и возникающие при колебаниях.

2.3. Определение идеального конечного решения (ИКР)

и физического противоречия (ФП).

2.3.1. Формулировка ИКР-1.

ИКС – элемент в ОЗ, абсолютно не усложняя систему и не вызывая вредных явлений, обеспечивает в течение ОВ удерживание крупных частиц выше отверстий, сохраняя очень быстрое движение мелких частиц к отверстиям.

2.3.2. Для усиления ИКР-1 нужно в качестве ИКС – элемента использовать имеющиеся в распоряжении ресурсы. Это может быть сама поверхность, в которой выполнены отверстия.

Поверхность с отверстиями в ОЗ, абсолютно не усложняя систему и не вызывая вредных явлений, обеспечивает в течение ОВ удерживание крупных частиц выше отверстий, сохраняя очень быстрое движение мелких частиц к отверстиям.

2.3.3. Физическое противоречие на макроуровне.

Поверхность с отверстиями в ОЗ в течение всего ОВ должна быть недостижимой для крупных частиц и легко достижимой для мелких частиц.

2.3.4. Физическое противоречие на микроуровне.

Физическое противоречие на микроуровне отсутствует.

2.3.5. Формулировка ИКР-2.

Поверхность с отверстиями в течение всего ОВ должна сама удерживать крупные частицы от перекрытия ими отверстий и ускорять движение мелких частиц к отверстиям.

2.4. Мобилизация и применение ВПР.

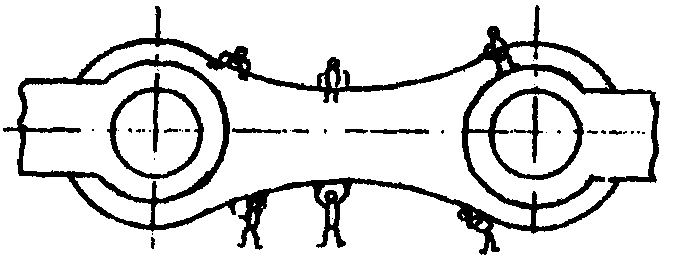

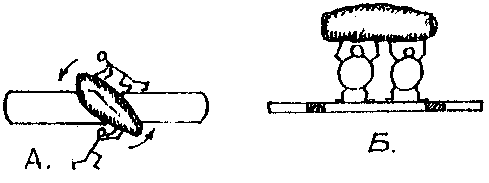

2.4.1. Метод моделирования “маленькими человечками” (ММЧ).

а) Построение схемы конфликта

Суть конфликта: в оперативной зоне (плоская поверхность с отверстиями) нет ни человечков А, которые бы разворачивали зёрна, подлежащие проходу (мелкие частицы) длинной осью вдоль отверстий, ни человечков В, которые препятствовали бы забиванию отверстий крупными частицами (см. рис. 6).

б) Нужно ввести человечков А, которые бы разочаровали проходные зерна длинной осью вдоль отверстий, и человечков Б, которые бы препятствовали опусканию крупных частиц на поверхность с отверстиями (рис. 11).

Схема устранения конфликта с использованием ММЧ.

Рис. 11.

в) Переход к технической схеме.

Роль человечков А могут выполнить две поверхности, наклонные с боков к отверстиям. Эти же поверхности и грани соединения двух смежных поверхностей будет выполнять роль человечков Б. Они будут препятствовать опусканию крупных частиц к отверстиям. Наклонные поверхности, содовая разворачивающий момент, будет ускорять движение мелких частиц к отверстиям.

2.4.2. Определение возможностей решения задачи с помощью ресурсных веществ.

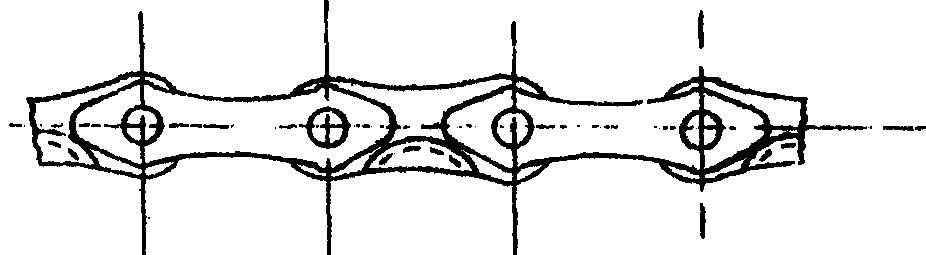

Наклонные к отверстиям решета поверхности могут быть получены применением и некоторым видоизменением ресурсных веществ. Боковые перемычки между отверстиями должны быть расширены и согнуты с образованием гофрированной поверхности (рис. 12). Рабочие размеры отверстий те же. Что и в соответствующих плоских решетах, шаг гофр больше средней длины семян культуры прохода.

Решето с гофрированной поверхностью.

Рис. 12.

Разделение зерновой смеси на гофрированной решетной поверхности происходит следующим образом /7/.

Зерно, произвольно расположенное относительно отверстий, при достижении поверхности решета может попасть либо на гофры, либо между ними. В обоих случаях зерна, расположенные поперёк отверстий, разворачиваются возникающими моментами (рис. 13а, б) и опускаются к отверстиям уже сориентированными, что значительно повышает интенсивность сепарации. Кроме того, разворачиваясь, зерно скатывается.

Разворот зерен на гофрированной поверхности

Рис. 13.

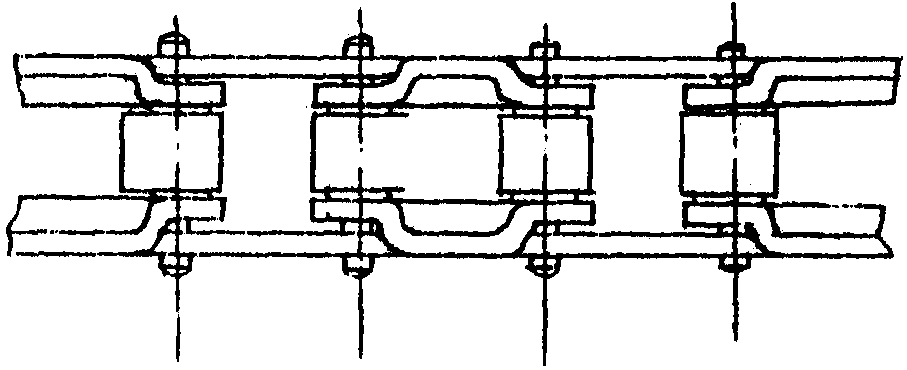

по гофрам к отверстию и в момент пересечения плоскости отверстия уже обладает некоторой скоростью. Скорость прохождения отверстия зерном повышается, по сравнению с плоским решетом, а это позволяет повысить скорость движения зерновой смеси вдоль решета, что так же увеличивает его пропускную способность. Имеющиеся в зерновой смеси, особенно крупные примеси (рис. 14,а) задерживаются вершинами гофр выше плоскости расположения отверстий, что позволяет зерну при движении по впадинам решета проходить под крупными частицами и попадать в отверстия.

Движение частиц по гофрированному решету

Рис. 14.

Так как расстояние между гофрами к перемычками между отверстиями уменьшается, крупные примеси, в основном, не проникают к перемычкам и идут сходом, не касаясь их и не забивая отверстий. Частицы, размеры которых незначительно превышают рабочие размеры отверстий, могут попадать в отверстия, задерживаться в них своей более широкой часть и цепляться за перемычки. При этом центр тяжести частицы (рис. 14,б) будет, как правило, выше перемычки и при колебаниях решета за счет возникающего момента она может повернуться и выйти их отверстия. Таким образом, значительно снижается забиваемость отверстий данного решета.

ОТВЕТ:

Решето с продолговатыми отверстиями в желобках, образованных гофрами, отличающееся тем, что с целью повышения пропускной способности решета шаг гофр имеет величину, большую средней величины семян культуры прохода, а кромки отверстий. Расположенные в боковых стенках гофр, выше перемычек между отверстиями с целью снижения их забиваемости /7/.

1.4. Задача 4. Нагреватель воды для животноводческих ферм (на применение стандартов).

Для животноводческих ферм нужен нагреватель воды, в котором автоматически поддерживалась бы определенная температура отбираемой воды, поступающей из водопроводной сети.

Имеются нагреватели с системами автоматического регулирования (САР) температуры, однако они либо имеют большую зону нечувствительности (позиционный закон регулирования), либо сложны ( пропорциональный закон регулирования) и по стоимости превышают стоимость обычного электродвигателя, применяемого на фермах. Имеются также нагреватели с индукционным нагревом. Они имеют малое время нагрева, практически мгновенное, но не поддаются регулированию.

1. Анализ изобретательской ситуации позволяет сделать выводы:

а) нагреватель с индукционным нагревом мгновенно готов к работе, но не дает заданной температуры;

б) обычный нагреватель поддается регулированию, но известные САР температуры делают его значительно дороже и не удовлетворяют заданным требованиям.

Следовательно, за исходную техническую систему берем нагреватель с индукционным нагревом. Причем, следует рассматривать систему – нагреватель – вода (из водопровода), поскольку только в ней реализуется основная функция нагревателя. Имеем:

нагревающий змеевик,

нагревающий змеевик, вода,

вода, магнитное поле, действующее на нагревающий змеевик и плохо поддающееся регулированию.

магнитное поле, действующее на нагревающий змеевик и плохо поддающееся регулированию.Вепольная структура исходной технической системы:

2. Класс 3.1. – надо изменить систему (см. часть 1, раздел 4).

3. Подкласс 3.1.2. – имеется полный рабочий веполь.

4. Стандарт 3.1.2.2. – в вепольной системе уже имеется магнитное поле и ферромагнитный нагревающий змеевик.

5. Применим стандарт 3.1.2.3. – управляемость технической системы может быть повышена за счёт использования физических эффектов, например, такого, как переход через точку Кюри.

Стандарт полностью подходит, поскольку повышает управляемость системы.

6. В данной задаче не используется 3.3. класс системы стандартов.

7. Решение: выбираем нагревающий змеевик из материала, имеющего точку Кюри, равную заданной температуре при избытке магнитного поля. Нагревающий змеевик будет сам отключаться при достижении заданной температуры и включаться при её понижении.

8. Разработка технического решения ограничивается выбором материала змеевика.

9. Применим стандарт 3.1.2.4. – динамизацию технической системы, т.е. переход к гибкой, меняющейся структуре системы.

Стандарт рекомендует иметь систему не на одну заданную температуру, а на несколько.

Стандарт 3.1.2.5. рекомендует перейти к веществам неоднородным, имеющим определенную пространственную структуру. Различные зоны змеевика имеют различную точку Кюри, а поле перемещается вдоль змеевика.

Перейдем к подклассу 3.1.3.

Стандарт 3.1.3.1. рекомендует перейти к полисистеме, т.е. к системе, имеющей большое число элементов