Конспект лекцій дисципліни «Автоматизація систем теплогазопостачання та вентиляції» Для спеціальності 092108 «Теплогазопостачання та вентиляція» Вид роботи

| Вид материала | Конспект |

- Конспект лекцій, 1055.8kb.

- Міністерство освіти І науки України Харківська національна академія міського господарства, 315.59kb.

- Конспект лекцій до вивчення дисципліни «Будівельні матеріали», 1134.87kb.

- Програма дисципліни передбачає набуття студентами системних знань з теоретичних, 390.1kb.

- Програма фахового вступного випробування для навчання за оппп «Спеціаліст» за спеціальністю, 340.59kb.

- Міністерство освіти І науки україни харківська національна академія міського господарства, 1974.64kb.

- Конспект лекцій з дисципліни „ Управління інноваційним розвитком" для студентів факультету, 2082.69kb.

- Методичні вказівки, плани семінарських занять та матеріали для організації самостійної, 745.06kb.

- Конспект лекцій з дисципліни „Радіоекологія для студентів спеціальності 040106 „Екологія,, 1393.76kb.

- Конспект лекцій для студентів спеціальності "Правознавство", 1754.63kb.

СИСТЕМИ АВТОМАТИЧНОГО РЕГУЛЮВАННЯ.

2.1. Схеми автоматичної сигналізації, захисту і блокування.

2.2. Системи автоматичного керування.

2.3. Системи автоматичного регулювання.

2.4. Програмне регулювання. Методи задання програми.

2.1.Схеми автоматичної сигналізації, захисту та блокування.

Системи автоматичної сигналізації призначені інформувати про стан технологічної апаратури або відхилення технологічних параметрів від норми.

Розрізняють:

- сигналізацію положення;

- командну;

-технологічну, що в свою чергу ділиться на попереджувальну та аварійну.

С

истема аварійної сигналізації невід’ємна частина кожної системи автоматичного регулювання і займає 5-10% їх об’єму. Найчастіше вони створюються на базі систем автоматичного контролю і вимірювань.

истема аварійної сигналізації невід’ємна частина кожної системи автоматичного регулювання і займає 5-10% їх об’єму. Найчастіше вони створюються на базі систем автоматичного контролю і вимірювань.Вихідний параметр технологічного об’єкту керування (ТОК) виміряний давачем (Д) поступає на вхід нормуючого перетворювача (НП). З виходу НП сигнал у вигляді уніфікованого сигналу поступає на вхід елементу порівняння (ЕП), де порівнюється з сигналом задавача (З), який формує дискретний сигнал про відхилення виміряного параметру від заданого значення, що поступає на вхід логічного елементу (ЛЕ) котрий вмикає світлову сигналізацію (СС), звукову сигналізацію( ЗС), або відповідну комірку табло сигналізації (ТС).

Схема технологічної сигналізації повинна забезпечити одночасну подачу світлового і звукового сигналів; зняття звукового сигналу (натискуванням кнопкового вимикача); повторність спрацювання виконавчого пристрою звукової сигналізації (при повторному відхиленні параметру) після його відключення натисканням кнопкового вимикача; перевірку виконавчих пристроїв сигналізації (світлових і звукових) від одного кнопковогого вимикача.

Якщо в ході проведення технологічного процесу виникають вибухо- та пожежонебезпечні ситуації, то слід передбачати відповідний захист. Параметри такого захисту вибирають залежно від того, що може бути причиною аварії, наприклад, концентрація вибухонебезпечної речовини, перевищення температури, припинення подачі одного з компонентів у технологічний апарат. В таких випадках системи захисту повинні здійснити наступні операції: припинити подачу того чи іншого потоку, ввімкнути лінію подачі інертного газу, відімкнути всі потоки від об’єкту.

Схеми та пристрої автоматичного блокування попереджують неправильні запуск та зупинку апаратів та машин, а також виключають можливість виконання наступних операцій, якщо не виконана хоча б одна з попередніх.

2.2. Системи автоматичного керування.

Системи автоматичного керування (САК) призначені для передачі керуючої дії від оператора до об’єкта. В цих системах для встановлення необхідного режиму використовується виконавчий пристрій ВП, який безпосередньо впливає на нього, реагуючи на сигнал керування.

В розімкнутих САК індикатор (І) вимірюючого пристрою інформує оператора (ОП) лише про збурюючу дію на об’єкт.

Замкнута система рис.2.3.б. в колі зворотного зв’язку використовує систему автоматичного вимірювання, яка визначає реакцію об’єкту на збурення, про що інформує оператора. В нормальних умовах оператор (ОП) згідно зі завданням при допомозі виконавчого пристрою (ВП) приводить ТОК у заданий стан. Стан об’єкту визначається давачем (Д) і за допомогою вимірювальної схеми (ВС) та індикатора (І) подається операторові для порівняння зі заданим значенням.

Замкнута система рис.2.3.б. в колі зворотного зв’язку використовує систему автоматичного вимірювання, яка визначає реакцію об’єкту на збурення, про що інформує оператора. В нормальних умовах оператор (ОП) згідно зі завданням при допомозі виконавчого пристрою (ВП) приводить ТОК у заданий стан. Стан об’єкту визначається давачем (Д) і за допомогою вимірювальної схеми (ВС) та індикатора (І) подається операторові для порівняння зі заданим значенням.А.

Б.

2.3. Системи автоматичного регулювання.

САР призначені для автоматичного підтримання параметра, який необхідно регулювати, на заданому рівні або для його зміни згідно з вибраним законом регулювання.

За принципом регулювання АСР поділяються на такі, що діють за відхиленням, збуренням і комбінованим принципом.

В АСР, які працюють за відхиленням регульованої величини від заданого іі значення, збурення Z спричинює відхилення поточного значення регульованої величини Y від заданого значення U і в разі їх розбіжності автоматичний регулятор (АР) виробляє регулюючу дію Х відповідного знаку, яка через виконавчий пристрій (ВП) подається на об’єкт регулювання (ТОР) і ліквідує цю розбіжність рис.2.4 . Системи регулювання за відхиленням замкнуті.

В АСР, які працюють за відхиленням регульованої величини від заданого іі значення, збурення Z спричинює відхилення поточного значення регульованої величини Y від заданого значення U і в разі їх розбіжності автоматичний регулятор (АР) виробляє регулюючу дію Х відповідного знаку, яка через виконавчий пристрій (ВП) подається на об’єкт регулювання (ТОР) і ліквідує цю розбіжність рис.2.4 . Системи регулювання за відхиленням замкнуті.При регулюванні за збуренням регулятор АР отримує інформацію про поточне значення основного збурюючого фактора Z. Якщо воно не збігається з номінальним значенням U регулятор формує регулюючу дію Х, що спрямовується на об’єкт рис.2.5.

У

системах, які працюють за збуренням, сигнал регулювання проходить швидше, ніж у системах, побудованих за принципом відхилення, у результаті чого збурюючу дію можна усунути ще до появи розбіжності.

системах, які працюють за збуренням, сигнал регулювання проходить швидше, ніж у системах, побудованих за принципом відхилення, у результаті чого збурюючу дію можна усунути ще до появи розбіжності. Комбінований принцип регулювання полягає в одночасному використанні як принципу відхилення, так і принципу збурення. У них вплив основного збурення Z1 нейтралізується регулятором Арз, який працює за принципом збурення, а вплив інших збурень Z2-регулятором Арв, який реагує на відхилення поточного значення регульованої величини Y від заданого значення U.

Комбінований принцип регулювання полягає в одночасному використанні як принципу відхилення, так і принципу збурення. У них вплив основного збурення Z1 нейтралізується регулятором Арз, який працює за принципом збурення, а вплив інших збурень Z2-регулятором Арв, який реагує на відхилення поточного значення регульованої величини Y від заданого значення U.Рис.2.6. Структурна схема комбінованої автоматичної системи регулювання

ТОК-технологічний об’єкт керування, ЕП-елемент порівняння, АР-автоматичний регулятор, ВП- виконавчий пристрій.

За призначенням системи регулювання діляться на АСР стабілізації, програмного регулювання та слідкуючі системи.

Системи автоматичної стабілізації призначені для підтримування регульованої величини на заданому рівні (U=const).

У слідкуючих системах задане значення регульованої величини попередньо невідоме і є функцією зовнішньої незалежної величини (U=f(U) ) Ці АСР застосовуються для регулювання однією технологічною величиною, яка перебуває в певній залежності від значення другої технологічної величини.

2.4. Програмне регулювання. Методи задання програми.

Автоматичні системи програмного регулювання (АСПР) широко застосовуються при автоматизації технологічних режимів в автоклавах, реакторах, печах термічної обробки, сушарках.

В АСПР задане значення регульованої величини змінюється в часі згідно з наперед заданою програмою.

Розрізняють часові (ті що задаються по часу) і параметричні ( ті що задаються по параметру стану об’єкту) програми. Звично програму розділяють на участки, в границях котрих програмна зміна величини, що задається, може бути описана функціональною залежністю з постійними коефіцієнтами. Участки програми по виду функції f(y), де y-параметр завдання (для часових програм параметр завдання-час ) розділяють на лінійні або нелінійні, а по знаку змінної перемінної, що задається- на участки зростання (підйому) 1, участки зменшення (спаду) 2 і участки витримки 3. Приклад такої програми приведений на рис.2.8.а .

Можливий випадок, коли програма задається у вигляді декількох участків витримки, а умови переходу від одного участку витримки до другого не обмежуються рис.2.8.б . Найбільше поширення мають програми котрі містять в собі три чотири участки, наприклад типу «зростання-витримка-зменшення-витримка». Враховуючи, що технічна реалізація лінійної програми простіша нелінійної, останню часто апроксимують послідовністю лінійних участків, приклад рис.2.8.б .

В залежності від призначення і технічної реалізації програми зміни заданих значень регульованої величини записується на лазерних оптичних дисках, магнітних дисках і стрічках, перфострічках і перфокартах. Носієм програми може бути також діаграмна стрічка, на яку програма наноситься графічно. Як програмні задавачі, використовуються релейні командоапарати, що замикають або розмикають свої контакти в задані моменти часу.

Широко застосовуються програмні задавачі, в яких зміна заданого значення здійснюється профільованим диском - лекалом, радіуси якого повторюють задану програму.

Розглянемо функціональну схему АСПР зображену на рис.2.8. На відміну від стабілізуючої АСПР містить програмний задавач (ПЗ), сигнал від котрого поступає на елемент порівняння (ЕП), який формує різницю між біжучим та заданим значенням регульованої величини Y, що вимірюється давачем (Д). Вихідний сигнал ЕП подається на вхід регулюючого пристрою (РП), який формує (П-,ПІ,ПІД) сигнали керування виконавчим механізмом (ВМ). Останній через регулюючий орган (РО), діє на енергетичний або матеріальний потік Х2 на вході технологічного об’єкту керування (ТОК), підтримуючи регульовану величину в межах заданого значення.

Тема 3.

ВИМІРЮВАННЯ В СИСТЕМАХ ТГВ.

ВИМІРЮВАННЯ ВОЛОГОСТІ

3.1.Особливості вимірювання вологості.

3.2.Сорбційно-кондуктометричний метод.

- Психрометричний метод.

- Метод точки роси.

- Інші методи.

ВИМІРЮВАННЯ ТА КОНТРОЛЬ ХІМІЧНОГО СКЛАДУ ТА ФІЗИЧНИХ ВЛАСТИВОСТЕЙ ГАЗІВ.

3.6.Термомагнітні аналізатори О2.

3.7.Термокондуктометричний метод аналізу.

3.8.Оптико абсорбційні газоаналізатори.

- Термохімічні газоаналізатори.

- Іонізаційно-полум’яний метод вимірювання концентрацій горючих газів.

ВИМІРЮВАННЯ КІЛЬКОСТІ ЕНЕРГОНОСІЇВ.

3.11.Вимірювання кількості тепла.

3.12.Будова та принцип роботи теплових лічильників.

ВИМІРЮВАННЯ ВОЛОГОСТІ.

3.1. Особливості вимірювання вологості.

Щоб оцінити вологість газів можна використати декілька фізичних величин:

Абсолютна вологість Wa=mв/V,

[Wa]=г/м3 що визначається масою води в одиниці об’єму газу;

Парціальний тиск водяної пари Pw,Па, визначається тиском, котрий мала би водяна пара даного об’єму газу, якщо б він займав весь об’єм V при цій самій температурі;

Температуру точки роси (точку роси) t0 0C-температуру до якої необхідно охолодити вологий газ, щоб він став насиченим;

Масове відношення вологи Wm, визначене відношенням маси вологи до маси сухого газу, кг/кг;

Об’ємну долю вологи, що визначається відношенням об’єму водяної пари до об’єму вологого газу;

Відносну вологість, що визначається відношенням парціального тиску пари до тиску насиченої пари при тих самих тисках і температурі повітря.

Основні складнощі при вимірюванні і регулюванні вологості зв’язані з її функціональною залежністю від температури і парціального тиску водяної пари. Це особливо проявляє себе при зв’язаному регулюванні найважливіших параметрів в СКП, вентиляційних, сушильних і холодильних пристроях. Проблеми також виникають при вимірюванні вологості при мінусових температурах, що визвано дуже низькою пружністю водяної пари, а при контролі і регулюванні вологості пароводяної суміші з високою температурою, наприклад в харчовій промисловості, промислових сушарках, при контролі вологості димових газів.

3.2. Сорбційно-кондуктометричний метод вимірювання вологості.

Ґрунтується на зміні електропровідності електролітів, в якості яких використовуються вологочутливі солі або кислоти, за рахунок поглинання вологи з оточуючого середовища. Вимірювальні перетворювачі переважно складаються з основи (скло або полістирол), покритої з обидвох сторін волого чутливою плівкою, що містить LiCl. На цю плівку наносять напиленням електроди з благородних металів (золото, паладій).

Такий чутливий елемент як правило вмикається в одне з плеч моста.

Автоматичні гігрометри побудовані з використанням автоматичних мостів.

Вологоміри з перетворювачами обладнаними підігрівом можна застосовувати для вимірювання вологості будь яких газів, що не реагують з солями хлористого літію і фтористого барію. Градуйовані перетворювачі взаємозамінні. Покази таких гігрометрів не залежать від тиску.

Такі плівкові гігрометри використовуються для вимірювання вологості в межах від одиниць до 100% відносної вологості при t0C від -400С до +500С.

3.3. Психрометричний метод вимірювання вологості.

Психрометр має два однакових термометри, в одного з них (мокрого) теплосприймаюча частина весь час залишається вологою, контактує з гігроскопічним тілом, що всмоктує вологу з посудини.

При випарюванні вологи зі зволоженої поверхні мокрого термометра його температура понижується. В результаті цього між сухим і мокрим термометрами

виникає різниця температур, що називається психрометричною різницею.

Відносна вологість в залежності від психрометричної різниці (tc-tв) виражається залежністю:

=Рв-А(tc-tв)/Рс , де

Рв-пружність газів, що насичують вимірюване середовище при температурі tв вологого термометра;

Рс-пружність парів, що насичують вимірюване середовище при температурі tс сухого термометра;

А-психрометричний коефіцієнт, що залежить від конструкції психрометра, швидкості обдування вологого термометра газом і тиску газу.(визначається за психрометричними таблицями, складеними для конкретної конструкції).

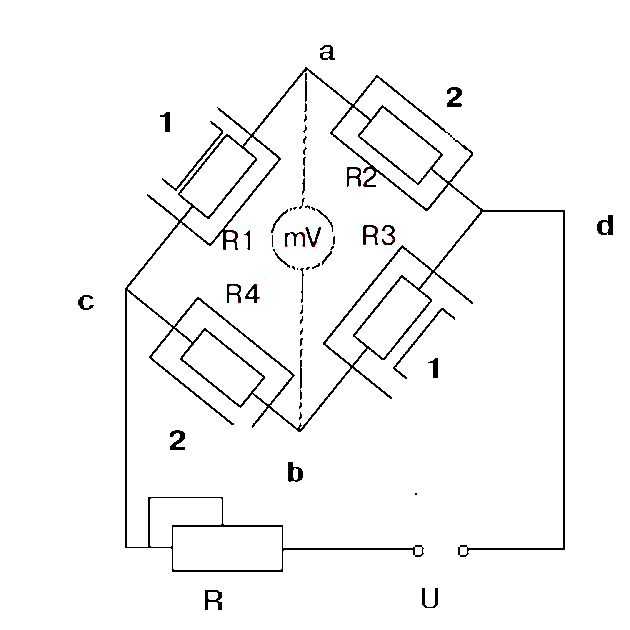

Вимірювальна схема електричного психрометричного вологоміра з термометрами опору складається з двох мостів 1 і 2, що живляться від одного джерела змінною напругою, і мають два спільних плеча R1 і R3.

Міст 1 складається з опорів R1,R3,R3,Rтс, а міст 2 з опорів R1,R3,R4,Rтм.

Різниця потенціалів на вершинах моста а і в діагоналі моста 1 пропорційна температурі сухого термометра опору, а різниця потенціалів на вершинах а і с-температурі мокрого термометра опору.

Спадок напруги між точками в і с діагоналі подвійного моста пропорційний різниці температур сухого і мокрого термометрів опору. Рівновага вимірювальної схеми встановлюється автоматично зміною положення повзунка реохорду Rр, що приводить в рух реверсивним двигуном РД. Одночасно двигун пересуває і стрілку приладу.

Якщо температура нижча нуля, то для змочування мокрого термометра використовують 3% водний розчин формальдегіду.

Переваги психрометричного методу- достатня точність при додатній температурі і незначна інерційність.

Недоліки-залежність результатів вимірювань від швидкості руху газів і коливань атмосферного тиску, зниження чутливості і зростання похибки при пониженні температури.

3.4. Метод точки роси.

Цей метод передбачає охолодження досліджуваного газу до настання насичення. Тобто до точки роси. Методом точки роси можна вимірювати вологість газів при будь-яких тисках.

При незмінному тиску точка роси не залежить від температури досліджуваного газу. Для визначення моменту наступлення точки роси звично використовують охолоджуване металічне дзеркало, температуру котрого вимірюють в момент випадання конденсату на ньому і фіксують як точку роси.

В автоматичних приладах появу точки роси на дзеркальній поверхні визначають по ослабленню світлового потоку, відбитого від дзеркала, що сприймається фотоприймачем.

Дзеркало охолоджується при допомозі напівпровідникової термоелектричної батареї 4 – при проходженні струму один спай нагрівається, інший охолоджується. Вимірювання здійснюються циклічно.

Поява конденсату на відбиваючій поверхні дзеркала 5 приведе до розсіювання світлового потоку, а відповідно і до зменшення освітленості фотоелементу 8. Провідність фотоелементу при цьому зменшиться на що моментально відреагує підсилювач 9,який подасть напругу на обмотку реле К.

Реле К своїм контактом К1 відключає охолодження дзеркала і включає лампу HL (вимірювання). Так як оточуюча температура вища температури дзеркала, конденсат з поверхні дзеркала швидко випарюється; реле знову включає в роботу холодильник.

Переваги методу- порівняно висока точність вимірювання, можливість вимірювати вологість повітря і різних газів при низьких температурах (до-1600С) і високих тисках.

1-лампа; 2-лінза; 3-електровентилятор; 4-термоелектрична батарея;

5-металічне дзеркало; 6-термопара; 7-показуючий прилад; 8-фотоелемент;

9-підсилювач.

Недолік - складність конструкції та додаткові похибки від забруднення дзеркала.

3.5. Інші методи вимірювання вологості.

Серед давачів вологості повітря, побудованих на гігроскопічному методі вимірювання найбільшого поширення дістали волосяні. В таких давачах чутливим елементом служить обезжирена людська волосина, котра здатна змінювати свою довжину при зміні відносної вологості оточуючого повітря. До переваг таких давачів слід віднести високу чутливість, достатню надійність в роботі і невисоку інерційність.

Конденсаційний метод базується на охолодженні досліджуваного газу в холодильнику до повної конденсації в ньому вологи. Кількість вологи в газі визначається об’ємом води, що виділилась в холодильнику.

Спектрометричний метод використовує залежність поглинання випромінювань від вологості досліджуваного газу. При цьому застосовують інфрачервоне, ультрафіолетове і радіоізотопне випромінювання.

Метод теплопровідності базується на різниці між теплопровідністю сухого і вологого газу.

Вимірювання та контроль хімічного складу та фізичних

властивостей газів.

На виробництві часто доводиться визначати вміст контрольованих компонентів в газових сумішах технологічних процесів в оточуючому повітряному середовищі у виробничих місцях. Дія автоматичних газоаналітичних приладів ґрунтується на різних фізичних властивостях газів, таких як і густина, в’язкість, електропровідність, магнітні властивості.

3.6. Термомагнітні газоаналізатори О2

Їх дія грунтується на парамагнітних властивостях кисню, який володіє найбільш магнітним сприйняттям, порівняно з іншими газами, що входять в газову суміш. Зі всіх газів кисень має максимальне магнітне сприйняття, яке в 60 разів більше ніж у повітря. Найбільше поширення отримали термомагнітні газоаналізатори (ГА), в котрих вимірюється не сама магнітна сприятливість газів, а її зменшення при збільшенні температури газу. Перетворювач такого типу використаний у вигляді кільцевої камери 1, з перемичкою з немагнітного матеріалу, один з кінців котрої розміщений між полюсами постійного магніту.

Зверху на перемичку намотана нагрівальна магнітна спіраль, що складається з двох секцій R1 та R2, що проходять через них до певної температури. Аналізований компонент поступає в кільцеву камеру знизу, і розділюючись на два потоки проходить до верхнього вихідного отвору. Якщо в газі немає кисню, то ці потоки однакові і перемичці руху газу немає. При появі в газі кисню він втягується магнітним полем в перемичку і попадає в зону високої температури, створену нагрівами, де кисень нагрівається і втрачає парамагнітні властивості і виштовхується свіжими холодними порціями кисню. В перемичці виникає термомагнітна конвекція, швидкість якої залежить від концентрації кисню в аналізованому газі. Ця швидкість вимірюється по степені охолодження нагрівального елементу потоком газу в перемичці. Секція R1 омивається більш холодним киснем ніж R2, в результаті цього неоднаково змінюється опір R1 та R2. Ці опори включені в схему не зрівноваженого моста.

Таким чином, напруга у вимірювальній діагоналі пропорційна швидкості термомагнітної конвекції, тобто пропорційна швидкості магнітної конвекції і концентрації тиску в досліджуваному газі.

Точність такого ГА залежить від стабільності витрати газу і його температури. Діапазон вимірювання 0-4, 0-40%.

3.7. Термокондуктометричний метод аналізу.

Базується на використанні відмінностей теплопровідності окремих компонентів газових сумішей.

В термокондуктометричних ГА теплопровідність контролюється по зміні умов тепловіддачі нагрітої струмом металічної нитки., котрі залежать від теплопровідності оточуючого її газу.

Вимірювальна схема являє собою не зрівноважений міст, плечі котрого створені чотирма однаковими нагрівальними елементами ( нитками) R1 - R4. Температура ниток регулюється зміною сили струму, для чого використовується змінний опір R.

Два елементи R1 та R3 розміщені в вимірювальних камерах 1 первинного перетворювача, через котрі проходить аналізований газ, елементи R2 та R4 повітрям. Всі капіляри об’єднані в монолітному металічному корпусі давача і мають завдяки цьому однакову температуру.

Якщо провідність аналізованого газу відмінна від теплопровідності повітря, то умови теплопередачі для елементів R1 - R3 , R2 - R4 різні, а відповідно різні їх опори.

Напруга в діагоналі моста ав тим більша, чим більша різниця теплопровідності повітря і компонента що визначається. Таким чином шкалу мілівольтметра можна градуювати безпосередньо в одиницях концентрації. Термокондуктометричний метод аналізу являється невибірковим, так як теплопровідність газової суміші залежать від теплопровідності всіх її компонентів. Другим джерелом похибок термокондуктометричних газоаналізаторів є зміна температур газу.

Застосовують термокондуктометричні газоаналізатори для вимірювання концентрацій Н2, СО2, SО2, NH3. Їх похибка не перевищує 1,5-2,5%.

3

Їх дія грунтується на властивості газів поглинати інфрачервоні промені. Ці промені поглинають всі гази, молекули яких складаються не менше ніж з двох різних атомів. В отико-акустичних газоаналізаторах неперервний потік інфрачервонго випромінювання, проходячи через шар газової суміші, що аналізується, тратить в ній частину енергії, пропорційну вмісту аналізованої компоненти. Залишок енергії надходить надходить в приймач-претворювач.

.8. Оптико абсорбційні газоаналізатори.

У ролі цих приймачів найчастіше використовують оптико-акустичні перетворювачі, дія яких ґрунтується на здатності газів поглинати інфрачервоні промені. При опромінюванні газу потоком інфрачервоних променів тиск газу в замкненому об’ємі зростає. Це пояснюється тим, що при поглинанні молекули газу квантів радіації їх енергія переходить в енергію теплового руху, тобто підвищується температура газу, а це підвищення викликає збільшення тиску.

Якщо досліджуваний газ в замкненому об’ємі опромінювати переривистим (зі звуковою частотою) потоком енергії в інфрачервоній області, він буде періодично нагріватись і охолоджуватись і в ньому виникнуть коливання тиску з цією ж частотою. Коливання сприймаються чутливими елементом-мембраною, котра є одною з обкладок конденсаторного мікрофону 2, з’єднаного вимірювальною схемою. В якості джерела інфрачервоного випромінювання використовується нагріта до 700-800оС хромонікелева дротина 1. Використовуються для визначення концентрації СО, СО2, СН4, в різних газових сумішах.

3.9. Термохімічні газоаналізатори .

Використовують тепловий ефект реакції каталітичного окислення досліджуваної компоненти. Існують дві групи приладів:

- Горіння відбувається на каталітично активній нитці окислення.

Окислення відбувається у шарі каталізатора або термобатареєю, поміщеною в цей каталізатор.

Схема газоаналізатора - не зрівноважений міст постійного або змінного струму. R1 - робоча камера, R2 - порівняльна камера, ідентична робочі, але заповнена зразковою сумішшю, R2, R4 - постійні резистори з манганіту, R5 -опір настроювання нуля.

Рівняння теплового балансу при згорянні газу:

- коефіцієнт, що характеризує повноту реакції;

- коефіцієнт, що характеризує повноту реакції;а - число молів реагуючого компонента;

Моль - це кількість речовини, яка містить стільки не структурних елементів скільки атомів міститься у вуглецю-12 , масою 12 г .(Структурні елементи - атоми, молекули, іони, електрони та інші частинки);

q - питома теплота горіння;

- коефіцієнт втрат тепла в оточуюче середовище;

- коефіцієнт втрат тепла в оточуюче середовище; - питомий вміст продуктів реакції;

- питомий вміст продуктів реакції; - підвищення температури платинової нитки;

- підвищення температури платинової нитки;Зміна електричного опору платинової нитки в робочій камері при підвищенні температури від згоряння аналізованої компоненти приводить до порушення рівноваги вимірювального моста. Сила струму I пропорційна вмісту аналізованої компоненти в газовій суміші.

Використовується для аналізу 80 горючих речовин, основний недолік - «отримання» каталізатора з’єднання Cl2, HCl, H2S, SO2, фосфору, миш’яку.

На такому принципі базується також індикатори і аналізатори довибухових концентрацій горючих газів і парів у повітрі.

3.10.Іонізаційно-полум’яний метод вимірювання концентрацій горючих газів.

Іонізаційний метод дослідження концентрації газів заснований на іонізації речовини, що аналізується і вимірюванні іонного струму, котре є пропорційним концентрації компоненти, що визначається.

Іонізація - полум’яний метод, що ґрунтується на іонізації молекул досліджуваної речовини у водневому полум’ї .

Чистий водень, згораючи у повітрі, майже не утворює іонів, тому водневе полум’я має дуже великий опір 1012 - 1014 Ом. Якщо разом з воднем у перетворювач надходять досліджуваний горючий газ і опір між електродами різко зменшується. Внаслідок цього збільшується струм I і спадок Uвих=I Rн напруги на резисторі Rн яка подається на самопишучий прилад.

Метод дозволяє виявити мікро концентрації органічних з’єднань, що надходять у перетворювач із швидкістю 10-12 - 10-14 г/с. Чутливість аналізаторів складає 104 -105 (В с)/м2 Постійна часу 1 мс. Робоча температура T <= 400 oC

ВИМІРЮВАННЯ КІЛЬКОСТІ ЕНЕРГОНОСІЇВ.

3.11.Вимірювання кількості тепла.

Вимірювання витрати і кількості тепла, що отримують споживачі від мережної води ТЕЦ і котелень, є не тільки комерційним параметром, але й відіграє важливу роль для об’єктивного контролю і автоматизації теплових мереж. В даний час вимірювання витрати і кількості відпущеного і спожитого тепла здійснюється розрахунковим методом за даними незалежного вимірювання температур теплоносія в подаючому і зворотному трубопроводах і також витрати теплоносія в подаючому і зворотному трубопроводах, в залежності від типу споживачів тепла. Розвиток мікропроцесорної техніки, значного зменшення ціни, розмірів і споживання електроенергії (однієї літієвої батареї напругою 3В вистачає на 6 років безперервної роботи), дозволив широко застосовувати цей метод для об’єктивного контролю і автоматизації теплових мереж.

Втрата тепла q, що відпускається споживачеві за одиницю часу Дж/год, можна описати рівнянням

q=Qм(і1-і2)= Qо(і1-і2),

або

q=Qмсв(t1-t2)= Qосв(t1-t2) ,

де Qм і Qо- витрата води у подаючій лінії, відповідно масова (кг/год) і об’ємна (м3/год); і1 і і2- питома ентальпія відповідно прямої і зворотної води, Дж/кг; св- питома теплоємність води, Дж/(кгС); -густина прямої води кг/м3 ; t1 i t2 - температура прямої і зворотної води,С.

Прилад, для вимірювання витрати тепла за одиницю часу, називається тепломіром. Прилад, котрий вимірює витрату і кількість тепла за деякий проміжок часу =1-2 , називається тепломіром з лічильником кількості тепла або просто тепло лічильником. При допомозі лічильника тепла визначають кількість тепла qк.т в джоулях, отримане споживачем за підзвітний період:

qк.т=qd

3.2.Будова та принцип роботи теплових лічильників.

Для реалізації алгоритму обліку тепла, тепломір повинен складатись з давачів температур теплоносія в подаючому і зворотному трубопроводах і також витратомірів теплоносія в подаючому і зворотному трубопроводах, в залежності від типу споживачів тепла, при гарячому водопостачанні також використовується давач температури і витрати холодної води. В якості приладів для вимірювання витрати води використовують тахометричні, електромагнітні індукційні витратоміри, ультразвукові, або метод змінного перепаду тиску. Для вимірювання різниці температур прямої і зворотної води використовують термометри опору або термопари.

Розглянемо структурну схему сучасного теплолічильника (рис.3.1), що побудований на основі мікропроцесорного контролера. Вимірювальна система котрого складається з електромагнітного(індукційного) витратоміра ВМ, платинових терморезисторів ДТ1 і ДТ2- давачів температури прямого і зворотного потоків і мікропроцесорного обчислювального пристрою МОП. Подаючий трубопровід розміщений між полюсами магніту М, під дією котрого іони рідини віддають заряди вимірювальним електродам Е, створюючи струм, пропорційний швидкості V (витраті) рідини, e=VB/d, де В-магнітна індукція; d- діаметр трубопроводу. Вимірювальний блок ВБ перетворює сигнал, пропорційний витраті, в уніфікований сигнал, що поступає на МОП, куди також поступають сигнали від давачів температури ДТ1 іДТ2. МОП здійснює необхідні обчислення, індикацію і архівування вимірювань. Штриховими лініями показана модифікація тепломіра для відкритих систем теплопостачання.

Прикладом такого лічильника теплової енергії є САLMEX-U типу VKP, призначений для комерційного обліку спожитої теплової енергії, у відповідності з правилами обліку теплової енергії на промислових об’єктах та об’єктах комунального господарства. CALMEX-U зареєстрований в Державному реєстрі України під номером У671-96. Лічильник теплової енергії відповідає 4 класу точності по OIML 75.

Живлення: батарея (VKP) 3,6В; мережа 220В+(-)10%, 50Гц+(-)2%.

Потужність 2,5 Вт.

Температура оточуючого середовища 0-50оС

Вологість повітря максимум 90%

Ступінь захисту ІР 55

Теплоносій вода

Витрата води 3-300м3/год (в залежності від

лічильника води)

Номінальний діапазон температур 5-165оС

Мінімальна різниця температур dt мін.=3оС

Максимальна різниця температур dt мах.=150оС

Максимально допустимі похибки:

для 3оС

для 20оС

Термодавачі опорові Pt 500 з опором з’єднувального

провідника 0,216Ом

Довжина з’єднувального провідника 2,9м-20м(4х0,25мм2 зі

з’єднувальною коробкою)

Можливість під єднання через M-BUS до РС вищестоящої системи з інтерфейсом RS485, що немало важливе при диспетчеризації мережі.

Тема 4

МІКРОПРОЦЕСОРНІ КОНТРОЛЕРИ

4.1. Мікропроцесорні контролери “Реміконт”

4.2. Технічна реалізація цифрових АСР.

4.3. Супервізорний принцип регулювання.

4.1. Мікропроцесорні контролери “Реміконт”

Мікропроцесорні контролери призначені для автоматизації неперервних, неперервно-дискретних і періодичних технологічних процесів. За їх допомогою можна приймати і перетворювати контрольну інформацію, що надходить від давачів, виробляти керуючі /командні/ впливи і здійснювати взаємодію та обмін інформацією з оператором ТОК.

Мікропроцесорні контролери для систем автоматизації за функціональним призначенням поділяють на три класи:

регулюючі /реміконти/;

логічні /ломіконти/;

дисплеї /диміконти/;

Реміконти – це контролери, призначені для автоматизації ТОК з кількома регулюючими координатами.

Розглянемо технічну структуру реміконта Р-130, що є базовим для даної серії.

Контролер складається з двох частин – постійної (ПК) та змінної. До постійної входить ряд модулів базового комплекту:

ПРЦ – процесор, побудований на базі мікропроцесора К-580 і призначений для керування роботою всіх блоків Р-100, а також обробки інформації згідно із заданою програмою.

ОЗП – оперативно-запам’ятовуючий пристрій, де зберігається інформація, яку може змінювати оператор, а саме: характеристики алгоритмів регулювання, параметри конфігурації контурів регулювання та режимів їх функціонування, настроювальні коефіцієнти, значення завдань, тривалість циклу. У цьому модулі зберігається інформація, яка нагромаджується в процесі реалізації алгоритмів регулювання.

ПЗП1,ПЗП2,ПЗП3 – постійні запам’ятовуючі пристрої. У модулях ПЗП1, ПЗП2 «зашито» програмне забезпечення контролера, яке містить у собі наступні програми:

- організацію процесу обчислення, регулювання;

- обслуговування панелі оператора та зовнішніх пристроїв;

- тестування та само діагностики.

У модулі ПЗП3 «зашита» програма обслуговування.

МІН-модуль сервісних функцій, дає змогу при допомозі світлодіодних індикаторів вибірково контролювати сигнали на входах - виходах контролера.

МСВ -модуль сигналізації відмов, сигналізує про наявність характерних відмов, виявлених при допомозі програм діагностики.

ПП - підсилювач потужності, підсилює інтерфейсні сигнали за потужністю.

ПНО - панель оператора, використовується для налагодження контролера.

ШІС - шина інтерфейсних сигналів, служить для зв’язку між модулями комплекту.

ПРК - проектно-компонуючий комплект, містить у собі пристрої зв’язку з об’єктом наступних модифікацій:

АЦП -аналогово-цифровий перетворювач;

Р12 - гальванічний розділювач вхідних сигналів;

Р21 - гальванічний розділювач вихідних сигналів;

ЦАП - цифроаналоговий перетворювач;

ДЦП - дискретноцифровий перетворювач;

ЦІП - цифроінпульсний перетворювач.

Пристрої зв’язку з об’єктом призначені для підключення давачів і виконавчих пристроїв. Входи розраховані на роботу з наступними видами сигналів:

- уніфікованими аналоговими (0...10В, 0-5 мА, 0-20мА, 4-20мА);

- дискретними (10В, 24В постійного струму).

На виходах формуються уніфіковані аналогові сигнали, а також дискретні та імпульсні сигнали типу «сухий контакт».

За допомогою реміконтів Р-110, Р-120, Р-122, Р-130, Р-132 можна здійснювати локальне одно контурне, каскадне, супервізорне, програмне, багатопов’язане, екстремальне регулювання, а також керування зі змінною структурою.

Вони формують ПІД-закон регулювання, виконують різні статичні та динамічні перетворення аналогових сигналів, а також обробляють і формують дискретні сигнали.

Сигнали що надходять на вхід реміконта, при допомозі АЦП перетворюються у цифрову форму, далі вони обробляються програмно в алгоритмічних блоках. Вихідні сигнали алгоблоків при допомозі цифродискретних перетворювачів перетворюються на аналогову, імпульсну, чи дискретну форму та надходять на вихідні кола реміконтів. Усі вихідні кола мають гальванічну розв’язку.

У разі використання реміконтів можливі три варіанти оперативного керування:

- при допомозі панелі керування;

- за допомогою панелі оператора;

- при допомозі дисплейного пульта оператора.

4.2. Технічна реалізація цифрових АСР.

Розглянемо схему регулювання витрати матеріальних потоків та їх співвідношення (природний газ, паливо, повітря).

Проаналізуємо контур регулювання витрати 1. Витрата, що вимірюється при допомозі звужуючого пристрою FE поз 1-1, дифманометром FT поз 1-2 перетворюється на нормований електричний сигнал 0-5мА (або 0-20мА, 4-20мА)

і далі надходить на вхідну гальванічну розв’язку Р12 реміконта, АЦП і відповідні алгоблоки (АЛГО). В останніх розраховується той чи інший програмний алгоритм регулювання і його результат у вигляді цифрової форми направляється в ЦАП, де він перетворюється у відповідний аналоговий електричний сигнал, який є керуючий. Цей сигнал надходить на пульт оператора в блок ручного керування (РК), а з нього на електропневматичний перетворювач FY поз 1-4. Останній видає нормований пневматичний сигнал який надходить на мембранний, або інший пневматичний виконавчий механізм. Значення витрати матеріального потоку надходить на пристрій контролю (ПК), яким може бути вимірювальний прилад, відео термінал або принтер.

Положення регулюючого органу (РО) можна контролювати. Для цього на РО встановлюють дискретний елемент ВЕ поз 1-5 з вихідним сигналом типу сухий контакт.

Цей сигнал надходить на ДЦП, далі у відповідний алгоблок, ЦДП, на пристрій контролю (наприклад мнемосхему) і сигналізацію.

Співвідношення двох потоків формується при допомозі програмного алгоритму в алгоблоках. При цьому ведучим є потік F1, а веденим - потік F2, потік F1 також стабілізується.

Приведена схема регулювання належить до режиму безпосереднього цифрового керування, оскільки керуючі сигнали з реміконта через відповідні перетворювачі, безпосередньо надходять на виконавчі механізми.

С

упервізорний принцип регулювання.

упервізорний принцип регулювання.Супервізорний принцип регулювання передбачає наявність локальних регуляторів, а роль реміконта полягає в тому, щоб виконувати обробку технологічної інформації, яка надходить від давачів, і формувати завдання для локальних регуляторів.

Супервізорний принцип регулювання цифрової АСР показано на принципі автоматизації кожухотрубного теплообмінника.

Контур 1 - одно контурна АСР стабілізації витрати потоку Fn.

Контур 2 - каскадна АСР температури Т.

Допоміжною координатою є витрата теплоносія Fn, регулятор температури ТС формує коректуючий сигнал для регулятора витрати FC.

4.4. Регулюючi прилади "ПРОТАР-110".

Регулюючі прилади "ПРОТАР-110" є представниками регулюючої апаратури нового покоління, побудованої на базi мікропроцесорної техніки. Принциповою вiдмiннiстю апаратури даного класу вiд її попереднкiв є програмованiсть структури . Це дозволяє суттєво розширити можливості створюваних схем автоматизації, але одночасно потребує нового пiдходу до проектування АСК ТП.

Регулюючi програмованi мiкропроцесорнi прилади “ПРОТАР -110” побудованi на основi однокристальної мiкро-ЕОМ типу КР 1816 ВЕ 35 (КМ 1816 ВЕ 48). За своїми функцiональними можливостями можуть замінити комплекс аналогових засобiв автоматизацiї, подiбний до комплексу “КАСКАД-2”.

Є двi модифiкацiї приладiв з вбудованим(“ПРОТАР-100”) та виносним(“ПРОТАР-110”) пультом оператора (див. рис.1), який має кнопковi замикачi та цифровий iндикатор (дисплей).

За функцiональними особливостями i призначенням в приладi видiляють декiлька апаратних пристроїв:

- - апаратний пристрiй вводу iнформацiї;

- - апаратний пристрiй виводу iнформацiї;

- - пульт оператора;

- - програмований цифровий обчислювальний пристрiй;

- - джерела основного та резервного живлення.

Перелiк функцiй, якi виконує прилад.

Функцiї, якi не потребують програмування структури.

- гальванiчне вiдокремлення чотирьох аналогових сигналiв (Xa,Xb,Xc,Xd), два iнших аналогових сигнали ( Xe i Xh ) вводяться без гальванiчного вiдокремлення;

- гальванiчне вiдокремлення двох дискретних вхiдних сигналiв(q+, q-);

- введення дискретного сигналу заборони qо i блокування неправильних команд керування на iмпульсний вихiд Zб, Zм;

- формування опорної напруги Uоп для живлення потенцiометричних давачiв i задавачiв;

- формування iмпульсних вихiдних сигналiв Zб, Zм, та дискретних вихiдних сигналiв Zв, Zн, Zотк;

- - формування iмпульсних сигналiв Zб1 ,Zм1 для каскадного та динамiчного зв'язку мiж контурами регулювання;

- - формування дискретного вихiдного сигналу дистанцiйного перемикання режиму управлiння вихiдними сигналами вбудованих реле Z1 ,Z2 .

До функцiй, що реалiзовуються апаратно-програмними засобами

вiдносяться:

- - безударне перемикання режимiв роботи з автоматичного на ручний i навпаки. При цьому ручне управлiння здiйснюється з пульта управлiння;

- - таке ж саме перемикання, тiльки вiд дистанцiйного сигналу верхнього рiвня управлiння;

- - цифрова iндикацiя вхiдних та вихiдних аналогових сигналiв, настроювальних параметрiв та змiнних, що входять у структуру приладу, коду дiагностики порушень роботи;

- - введення завдання з пульта оператора;

- - введення завдання з допомогою дискретних сигналiв, що надходять з верхнього рiвня управлiння;

- - формування алгоритму жорсткої структури, що передбачає один із видiв регулювання - ПIД, ПI, ПД, П iмпульсне або аналогове, двопозицiйне, трипозицiйне; iнтегрування у колi формування завдання;

- - сигналiзацiя граничного розузгодження верхнього та нижнього рiвня; введення статичного та динамiчного балансування;

- - автоматичне перемикання жорсткої структури на довiльно програмовану та навпаки з допомогою дискретного сигналу qs ;

- -формування внутрiшнього дискретного сигналу усталеного режиму управлiння qp.

Номiнальнi дiапазони змiни аналогових вхiдних сигналiв постiйного струму вiдповiдають табл. 1.

Таблиця 1. Номiнальнi дiапазони змiни аналогових вхiдних сигналiв.

| Позначення вхидного сигналу | Номінальний діапазон зміни вхідного сигналу |

| Для кожного з сигналiв Xa...Xd один з діапазонів за вибором | |

| Xa | 0...+5 mA |

| Xb | 0...+20 mA |

| Xc | +4...+20 mA |

| Xd | 0...+10 V |

| Xe | 0...+10 V |

| Xh | 0...+1 V |

Дискретних входiв для ПРОТАР-110 може бути 10 у видi змiни стану контактних або безконтактних ключiв:

- логiчний нуль - ключ розiмкнутий,

- логiчна одиниця - ключ замкнутий.