Вработе рассмотрены некоторые проблемы обжига низкосортных сульфидных цинковых концентратов в печах кс

| Вид материала | Документы |

- Некоторые особенности конструкции и работы асутп обжига сульфидных концентратов в печах, 92.62kb.

- Разработка технологии плавки сульфидных медно-никелевых концентратов с оптимальными, 234.68kb.

- Производство меди, 152.01kb.

- Технология пылевидного сжигания топлива в кольцевых и туннельных печах обжига кирпича, 48.61kb.

- Создание технологии, аппаратурного оформления и организация производства жидких лецитинов, 54.16kb.

- Ленинградский государственный областной университет курсовая работа, 213.31kb.

- Компьютерная система непрерывного пирометрического контроля температуры изделий в процессе, 24.86kb.

- Филатов М. В. Проблемы и пути совершенствования деятельности российских банков в современных, 1998.18kb.

- «физиологической активности вещества», 1536.69kb.

- Вработе рассмотрены основные черты глобализации. Проанализировано ее как позитивное,, 140.48kb.

УДК 669.5

НЕКОТОРЫЕ ПРОБЛЕМЫ ОБЖИГА НИЗКОСОРТНЫХ СУЛЬФИДНЫХ ЦИНКОВЫХ КОНЦЕНТРАТОВ В ПЕЧАХ КИПЯЩЕГО СЛОЯ

Асп. Волошин С. Б.

Северо-Кавказский горно-металлургический институт (государственный технологический университет), Владикавказ, Россия.

В работе рассмотрены некоторые проблемы обжига низкосортных сульфидных цинковых концентратов в печах КС. Проанализированы причины возникновения проблем и даны рекомендации по их устранению.

Some problems of low-grade sulfide Zink concentrate roasting are considered. Causes of these problems are analyzed and recommendations of their elimination are given.

Обжиг цинкового концентрата в печи кипящего слоя является первой стадией в классическом технологическом процессе получения металлического цинка [].

На многих металлургических предприятиях в эксплуатации находятся печи КС, разработанные более 20 лет назад. Они были изначально спроектированы для переработки концентратов с содержанием цинка 50-53%, железа 4-6% и эквивалентным диаметром частиц ~0,06 мм [].

В последнее время наметилась тенденция к снижению качества перерабатываемого сырья, что ведет к увеличению количества примесей и уменьшению размеров частиц, как в отечественных, так и в зарубежных концентратах []. Например, в поставляемом УГМК учалинском концентрате марки КЦ-4 содержание цинка составляет 45-47%, а железа 10-12% []. Эквивалентный диаметр частиц концентрата ~ 0,016 мм.

Одной из основных проблем, возникающей при обжиге низкосортного концентрата в эксплуатируемых на данный момент печах КС, является быстрое образование настылей. Это вызывает нарушение аэродинамики “кипения” материала в слое печи, из-за чего происходит снижение интенсивности дутья и, как следствие, локальное падение температуры. В некоторых случаях в зону настылеобразования попадают пароиспарительные элементы, что так же влияет на тепловой баланс печи. Всё это приводит к нарушению режима работы печи, частым ее остановкам. Так, на одном из российских цинковых заводов из-за возникновения настылей, в среднем, печь останавливается через каждые 2-3 месяца.

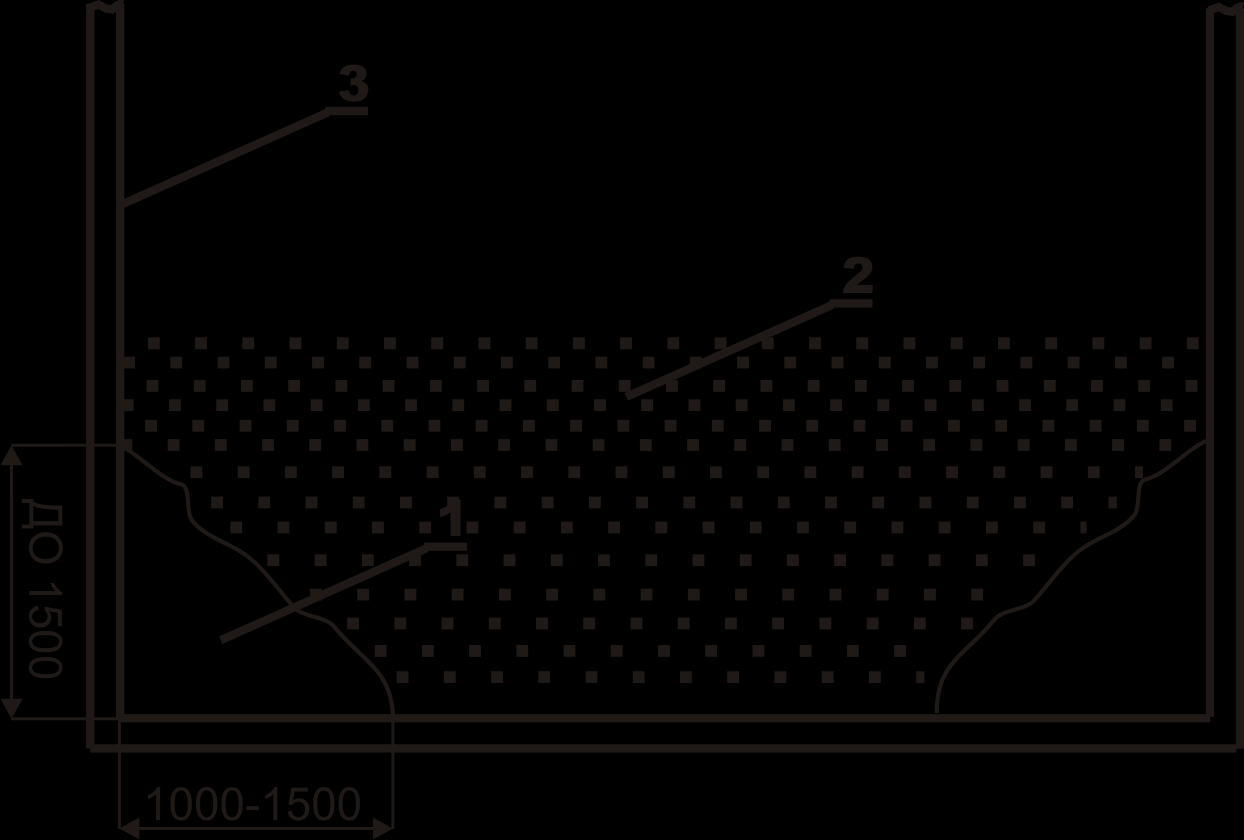

Известно, что настыль формируется по внешнему периметру пода печи (и имеет форму пристеночного кольца) на высоту до 1500 мм при ширине в основании от 1000 до 1500 мм (рис. 1.).

Рис. 1. Образование настылей:

1 – Настыль; 2 – Кипящий слой; 3 – Футеровка печи.

В работе [] исследованы причины образования настылей. Был сделан вывод, что первопричиной является укрупнение материала на подине печи за счет повышенного содержания примесей (железа, кремнезема и др.), в концентрате. Крупная фракция огарка не выгружается из печи через разгрузочный порог, а постепенно накапливается и уплотняется на подине печи, образуя настыль.

Так же определено, что примеси в концентрате, такие как железо, достаточно сильно влияют на весь ход технологического процесса в дальнейшем. Так как окись цинка интенсивно взаимодействует с окисью железа, образуя, нерастворимый в слабой серной кислоте, ZnO·Fe2O3 (феррит цинка) уже при температуре 650 °C, то доля содержания железа в концентрате напрямую влияет на содержание кислоторастворимого цинка в огарке. При содержании 8.35% Fe содержание кислоторастворимого цинка в огарке от общего составляет 89,8%.

Проблему укрупнения материала в печи можно решить, проведя модернизацию конструкции печи и системы автоматического управления, включающую в себя:

- Внедрение устройств обеспечивающих выгрузку крупной фракции не только через порог, но и донной выгрузкой.

- Изменение загрузки концентрата через форкамеру на загрузку высокоскоростными шихтозабрасывателями (в зависимости от площади пода печи одним или несколькими). Такое конструктивное решение повысит степень рассредоточения материала и, следовательно, уменьшит вероятность скопления крупной фракции в одном месте. Так же применение шихтозабрасывателей позволит незначительно уменьшить пылевынос и увеличит (примерно, на 1%) концентрацию SO2 в отходящих газах.

- Применение современной автоматизированной системы управления технологическим процессом (АСУТП) обжига, снабженной подсистемой оперативного получения информации о параметрах (химический и гранулометрический состав, влажность и т.д.) обжигаемого материала и алгоритмами, реализующими подбор в реальном времени оптимального температурного и тягодутьевого режимов для текущего химического и гранулометрического состава концентрата [].

Список литературы

- Айнштейн В. Г., Зак М. С. и др. Псевдоожижение. М.: Химия, 1991 г, 400 с.; ил.

- Zak M. S., Hodov N. V., Serebrennikova E. Ja., Grinberg A. E., Khripin V. D., Doverman A. I. A Soviet design for roasting zinc concentrates in a fluidized bed // JOM. - 1992. - 44, N4. - С. 44-45.

- Метсеринта М.-Л., Таскинен П., Ниберг Й, Ово Э. Механизмы обжига загрязненного цинкового концентрата в кипящем слое. // Цветные металлы 2005 №5-6, стр. 92-99.

- Официальный веб-сайт УГМК ОАО “Учалинский ГОК” ru/

- Абрамовская Л. А., Сапрыгин В. А., Сапрыгин А. Ф., Ушаков Н. Н. Исследование причин настылеобразования при обжиге в печах КС низкосортных сульфидных цинковых концентратов. // Цветные металлы 2003 №2, стр. 29-33.

- Волошин С. Б., Дергачева М. А. Библиотека расчета технологических параметров печи кипящего слоя и газоходной системы, как часть математической модели для АСУТП обжига сульфидных цинковых концентратов. // Cб. трудов международного симпозиума “Перспектива 2007”, г. Нальчик.