Обоснование технологии и основных параметров пресс-подборщика для безобвязочного формирования малогабаритных рулонов

| Вид материала | Автореферат |

- Разработка и обоснование основных параметров штангового садового опрыскивателя для, 290.15kb.

- К проекту закона амурской области, 962.28kb.

- Обоснование параметров обрабатывающе-транспортной системы «харвестер форвардер» (на, 400.34kb.

- А. В. Елин, канд техн наук, научн сотр.; И. П. Каплун, асп, 206.68kb.

- Задача социологии установить общее правило событий без относительно пространственно-временных, 120.1kb.

- Обоснование структуры и рациональных параметров вибрационно-радиального снаряда для, 327.84kb.

- Выбор и обоснование конструктивных параметров межколесного самоблокирующегося дифференциала, 336.35kb.

- Р. Ж. Абдильдина гегелевское обоснование абсолютного идеализма и основных идей диалектической, 2777.29kb.

- Параметров формирования доходов и расходов бюджета, управления государственным долгом, 432.21kb.

- На первый взгляд для простого обывателя предмет технология и инновационные технологии, 31.02kb.

На правах рукописи

МОРОЗОВ Олег Анатольевич

ОБОСНОВАНИЕ ТЕХНОЛОГИИ И ОСНОВНЫХ ПАРАМЕТРОВ ПРЕСС-ПОДБОРЩИКА ДЛЯ БЕЗОБВЯЗОЧНОГО ФОРМИРОВАНИЯ МАЛОГАБАРИТНЫХ РУЛОНОВ

Специальность 05.20.01 – Технологии и средства механизации

сельского хозяйства

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Челябинск - 2007

Работа выполнена на кафедре «Уборочные машины» Федерального государственного образовательного учреждения высшего профессионального образования «Челябинский государственный агроинженерный университет»

| Научный руководитель: Официальные оппоненты: Ведущая организация: | кандидат технических наук, профессор Воцкий Зигезмунд Ионатович доктор технических наук, профессор Лапшин Петр Николаевич кандидат технических наук, старший научный сотрудник Гордеев Олег Власович ГНУ Научно-исследовательский институт сельского хозяйства Северного Зауралья СО РАСХН |

Защита состоится «13» марта 2007 года, в 10 часов на заседании диссертационного совета Д 220.069.01 при ФГОУ ВПО «Челябинский государственный агроинженерный университет» по адресу: 454080, г. Челябинск, пр. Ленина, 75.

С диссертацией можно ознакомиться в библиотеке Челябинского государственного агроинженерного университета.

Автореферат разослан «9» февраля 2007 года и размещен на официальном сайте ФГОУ ВПО ЧГАУ ru.

| Ученый секретарь диссертационного совета доктор технических наук, профессор | Старцев А.В. |

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Большую долю в кормовом балансе сельскохозяйственных животных занимают грубые корма. Сено является незаменимым видом корма для обеспечения полноценного кормления скота. Высококачественное сено может удовлетворять потребность животных в кормовых единицах на 45…50 %, в переваримом протеине на 35…45 %, в минеральных веществах на 50 % и в каротине практически полностью.

Концентрация и индустриализация животноводства невозможны без разработки принципиально новых систем заготовки кормов и их приготовления. В связи с этим первостепенное значение приобретают совершенствование орудий труда, новых технологических процессов и внедрение систем машин с высокими экономическими показателями, позволяющими производить заготовку кормов высокого качества.

Повышение питательности корма и содержания витаминов происходит за счет прессования сена повышенной влажности с предварительным плющением и последующей досушкой с помощью активного вентилирования. В связи с этим особый интерес вызывает прессование сена без применения обвязочного материала. Такой способ дает возможность избавиться от недостаточно надежного в эксплуатации вязального аппарата, дорогостоящего обвязочного материала, который при попадании в корм КРС после измельчителя оказывает негативное физиологическое влияние и от трудоемкого процесса измельчения рулонов.

Заготовка корма в малогабаритные рулоны массой 10…15 кг с низкой плотностью позволяет обеспечить эффективное досушивание влажного сена и дозирование корма.

Технологическому процессу безобвязочного прессования посвящен ряд теоретических и экспериментальных исследований, но все они направлены на изучение безобвязочного прессования в поршневых прессах. В настоящее время предпочтение отдано рулонным пресс-подборщикам в связи с более высокой производительностью. Процесс безобвязочного прессования сена в рулоны до настоящего времени изучен недостаточно.

В связи с этим теоретические и экспериментальные исследования рулонообразования без обвязки с целью улучшения качества кормов являются актуальными.

Актуальность выбранного направления подтверждается соответствием данной темы межведомственной координационной программе Российской академии сельскохозяйственных наук «Фундаментальные и приоритетные прикладные исследования по научному обеспечению развития агропромышленного комплекса Российской Федерации на 2001…2005 гг. по проблеме IX «Научные основы формирования эффективной инженерно-технической системы АПК»: этап 02.01.09.01 «Разработать перспективные технологии и новейшие комплексы машин для производства высокопротеиновых кормов».

Цель работы. Повышение качества заготавливаемых грубых кормов путем совершенствования технологии и пресс-подборщика для безобвязочного формирования малогабаритных рулонов.

Объект исследования. Технологический процесс образования малогабаритных рулонов сеносоломистых материалов.

Задачи исследования

1. Разработать технологию безобвязочного формированием малогабаритных рулонов при заготовке сена.

2. Изучить закономерности процесса образования рулонов в прессовальной камере переменного объема.

3. Обосновать основные параметры рабочих органов формирования малогабаритных рулонов сена без обвязки.

4. Произвести оценку эффективности безобвязочного прессования малогабаритных рулонов сена и их использования.

Предмет исследования. Закономерности технологических процессов и параметры рабочих органов пресс-подборщика при безобвязочном формировании малогабаритных рулонов.

Научная новизна:

- определены закономерности образования рулонов в прессовальной камере переменного объема;

- обоснованы параметры устойчивости к раскручиванию навитых слоев стеблевой массы в рулоне;

- доказана необходимость предварительного деформирования массы сена перед прессованием с целью снижения пластичности и упругости прессуемого материала в формируемом рулоне;

- обоснованы параметры пуансонов для фиксации уплотненных слоев рулона с целью сохранения его формы.

Практическая ценность. Разработана технология безобвязочного формирования малогабаритных рулонов, обеспечивающая снижение затрат на заготовку сенного корма и обоснованы параметры рабочих органов прессования сена в рулоны.

Реализация результатов исследований. Результаты исследований апробированы в СПК «Малышенский» Голышмановского района Тюменской области, ФГУП «Учебно-опытное хозяйство Тюменской ГСХА». По теме проведенных исследований разработаны лабораторные работы, которые используются в учебном процессе на кафедре сельскохозяйственных и мелиоративных машин Тюменской ГСХА. Результаты исследований и предложения по технологии безобвязочного прессования малогабаритных рулонов приняты департаментом АПК Тюменской области.

На защиту выносятся следующие основные положения:

- технология безобвязочного формирования малогабаритных рулонов;

- результаты теоретических и экспериментальных исследований закономерностей формирования рулонов в прессовальной камере переменного объема и устойчивости их к разрушению;

- результаты экспериментальных исследований по обоснованию параметров основных рабочих органов формирования рулонов;

- оценка экономической эффективности результатов работы.

Апробация. Основные положения результатов исследований доложены, обсуждены и одобрены на ежегодных международных научно-технических конференциях:

- «Достижения науки – агропромышленному производству» (г. Челябинск, Челябинский государственный агроинженерный университет, 2000-2006 гг.);

- «Аграрная наука - производству» (г. Тюмень, Тюменская государственная сельскохозяйственная академия, 2000-2004 гг.);

- «Научные результаты – агропромышленному производству» (г. Курган, Курганская государственная сельскохозяйственная академия, 2005 г.);

- «Энтузиазм и творчество молодых ученых – агропромышленному комплексу Урала» (г. Екатеринбург, Уральская государственная сельскохозяйственная академия, 2003-2005 гг).

Публикации. По результатам исследований опубликовано 10 научных работ, которые отражают основное содержание диссертации.

Объем работы. Диссертация состоит из введения, пяти глав и основных выводов, содержит 152 стр. основного текста, в том числе 27 таблиц и 44 рисунка, и 19 приложений, список литературы, состоящий из 106 наименований.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы, определена её научная и практическая значимость, кратко изложены основные положения, выносимые на защиту, представлена общая характеристика работы.

Первая глава «Состояние вопроса и задачи исследования» посвящена анализу существующих технологий и технических средств для заготовки грубых кормов, качества и сохранности сена при различных технологиях его заготовки, показателей технико-экономической оценки эффективности кормов с учетом технологий заготовки, технологий и оборудования для безобвязочного прессования сеносоломистых материалов, влияния физико-механических характеристик сеносоломистых материалов на физические явления при их прессовании.

Изучению процессов прессования сеносоломистых материалов и обоснованию рабочих органов для их реализации посвящены исследования многих ученых: Горячкина В.П., Особова В.И., Долгова И.Н., Вольф И.И., Чапкевич А.А., Тулинова А.А., Дутова В.Д., Виноградова В.И., Жамьянова Ч.Д., Коротаева В.Т., Дмитриева Г.Н., Соколова А.Ф., Храпач Е.И. и др. Результаты их исследований послужили основой дальнейшего развития теории безобвязочного формирования малогабаритных рулонов, обоснования технологии прессования и основных параметров пресс-подборщика. Анализ технологий и средств механизации заготовки грубых кормов показал следующее:

- максимальное сохранение продуктивных качеств травостоя и снижение потерь стеблевой и листовой массы при заготовке сена обеспечиваются при минимальном времени нахождения в полевых условиях. Это достигается сбором сена в провяленном состоянии до влажности W = 30…35 % с последующей искусственной досушкой в стационарных условиях;

- для снижения затрат на заготовку, транспортировку сена, обеспечение минимальных потерь при хранении целесообразно использовать технологию заготовки прессованием;

- наиболее эффективным способом заготовки грубых кормов в полевых условиях является прессование сена в рулоны;

- для эффективной досушки с меньшими затратами энергии прессование целесообразно производить в малогабаритные рулоны, обеспечивающие большую удельную поверхность испарения, пористость и скважность между кипами (рулонами);

- малогабаритные рулоны упрощают и создают благоприятные условия для механизации раздачи грубых кормов;

- применение обвязочного материала при заготовке сена в рулоны или тюки приводит к попаданию его в корм, что вызывает заболевания и снижение продуктивности животных. Использование обвязочного материала увеличивает себестоимость прессования сена до 30…50%, снижает надежность технологического процесса машин и их производительность;

- для прессования целесообразно применять рулонные прессы с переменной камерой при выровненном удельном давлении прессования с целью получения рулона одинаковой плотности по объему;

- на процессы формирования сеносоломистых материалов влияют физико-механические свойства стеблевой массы, которые во многом зависят от её геометрических параметров, упругости , пластичности и влажности;

- снижение упругих деформаций в спрессованной массе обеспечивает уменьшение релаксаций её в сформированном рулоне;

- на процессы прессования сеносоломистых материалов и сохранность целостности тюков и рулонов существенное влияние оказывают упруго-пластические свойства материала, приводящие к процессам релаксации и ползучести.

Во второй главе «Теоретические исследования процессов формирования навивкой рулонов сеносоломистых материалов» выявлены закономерности образования рулонов навивкой слоев стеблевой массы в прессовальной камере. Получено уравнение плотно навитых на сердечник витков рулона, устанавливающее значение радиуса кривизны в функции текущей дуги:

, (1)

, (1) где S – общая длина витков;

h - толщина слоя;

R0 – начальный радиус кривизны рулона (рисунок 1), плотно навитого на сердечник (дорн).

1 – сердечник рулона (дорн); 2 – слой рулона; 3 – ременный обжимающий элемент

Рисунок 1 − Формирование рулона навивкой на сердечник

Радиус кривизны последних витков рулона после освобождения его из прессовальной камеры без фиксации спрессованной массы

, (2)

, (2)где К0 – коэффициент, учитывающий пластичные свойства кормового слоя;

К1 – коэффициент, зависящий от геометрических параметров слоя;

К2 – коэффициент, зависящий от времени выдержки рулона в прессовальной камере с целью стабилизации от раскручивания.

Вследствие сложности определения перечисленных коэффициентов радиус кривизны Rсв в зависимости от влажности W, начального диаметра

и времени выдержки t определен экспериментально.

и времени выдержки t определен экспериментально. Зависимость радиуса кривизны свободного рулона Rcв от начального радиуса кривизны R0 , влажности W и времени выдержки t выражается полиномом второй степени:

. (3)

. (3)Согласно полученным данным, наибольшее влияние на Rсв оказывают начальный радиус кривизны

и влажность W (рисунок 2). Чем меньше

и влажность W (рисунок 2). Чем меньше  и выше W, тем меньше радиус кривизны высвобожденного слоя, что объясняется снижением остаточных упругих сил в слое. Период выдержки t является менее значительным фактором.

и выше W, тем меньше радиус кривизны высвобожденного слоя, что объясняется снижением остаточных упругих сил в слое. Период выдержки t является менее значительным фактором.

Rсв, мм

800

700

600

500

400

300

200

W, %

48

42

36

30

24

40

100

160

200

R0, мм

W - влажность стеблей, R0 - начальный радиус кривизны слоя, Rсв- радиус кривизны слоя свободного рулона

Рисунок 2 – Зависимости радиуса кривизны слоя свободного рулона от влажности и начального радиуса кривизны

Для удержания образованного рулона в целостном состоянии необходимо, чтобы внутренние его слои имели минимальные упругие остаточные деформации.

При этом существенно снижаются распорные усилия изнутри рулона, что исключает разрыв наружных слоёв и обеспечивает сохранение целостности рулона.

Указанное подтверждается потенциальной энергией плотно навитых в рулон слоев сена.

, (4)

, (4)где EJ – жесткость слоя;

E - модуль упругости уплотненного слоя;

J – осевой момент инерции слоя;

R – радиус прессовальной камеры;

S – общая длина витков;

nсв - число раскручивающихся витков после освобождения рулона из камеры.

Таким образом потенциальная энергия навитых в рулон слоев сена зависит от жесткости слоя, общей длины витков, радиуса рулона и числа раскручивающихся витков.

Снижение остаточных упругих деформаций можно достичь предварительной деформацией стебельно-листовой массы перед подачей её в прессовальную камеру (рисунок 3).

При увеличении удельного давления до P1 (P2) диаграмма сжатия представляет собой кривую ОВ1 (ОВ2). После снятия нагрузки происходит упругое расширение слоя в направлении прилагавшегося давления. Величина расширения зависит от физико-механических свойств материала и степени его уплотнения - деформации. Так, при сжатии давлением Р1 материал в последействии расширяется на величину ∆1, а при сжатии - Р2 на величину ∆2, то есть с увеличением степени уплотнения материал в последствии расширяется на меньшую величину.

Рисунок 3 - Диаграмма сжатия и последействия слоя реальной стебельно-листовой массы сена

Таким образом, для уменьшения распорных сил от расширения внутренних слоев сформированного рулона необходимо обеспечивать большую степень уплотнения массы сена на этапе предварительного деформирования ее перед подачей в прессовальную камеру с целью уменьшения остаточных упругих деформаций. Поскольку процесс образования рулона является непрерывным, то для нормализации упруго-вязких характеристик стебельно-листовой массы сена целесообразно использовать вальцовый деформатор. С целью обеспечения надежности захвата и транспортирования целесообразно использовать вальцовую пару с симметричным приводом.

Условие захвата вальцами слоя материала определяется зависимостью между высотой слоя материала hH, диаметром вальцов D, коэффициентом трения f материала о поверхность вальцов и зазором Δ между ними (рисунки 4, 5). Максимальную высоту слоя находим из соотношения диаметра вальцов и угла a0 обжатия слоя:

hH max = Δ +D (1- cosα0). (5)

Подставив в это выражение наибольшее допустимое значение угла a0, равное значению угла трения φ, получим:

hH max

Δ + D (1- cosφ ) = Δ + D [1-(1/

Δ + D (1- cosφ ) = Δ + D [1-(1/ φ)].

φ)].Из этого неравенства получаем выражение для определения минимального диаметра вальцов, обеспечивающего обработку слоя заданной высоты hH:

Dmin = (hH –Δ )/(1- cosφ). (6)

а) б)

Р

исунок 4 - Силы, действующие при уплотнении вальцами потока сеносоломистой массы при захвате (а) и при протаскивании в процессе плющения (б)

исунок 4 - Силы, действующие при уплотнении вальцами потока сеносоломистой массы при захвате (а) и при протаскивании в процессе плющения (б) Обрезиненные вальцы имеют существенно большую захватывающую способность. С уменьшением влажности сенной массы захватывающая способность вальцовой пары уменьшается.

1 – стальные вальцы (W=25%); 2 – стальные вальцы (W=35%); 3 – обрезиненные вальцы (W=25%); 4 – стальные вальцы (W=45%); 5 – обрезиненные вальцы (W=35%);6 – обрезиненные вальцы (W=45%)

Рисунок 5 - Зависимость диаметра вальцов от толщины hН подаваемого слоя сена и его влажности W

При исходной толщине слоя 20…25см и влажности сена 25…45 % устойчивая работа вальцовой пары обеспечивается при диаметре вальцов 210…270 мм со стальной поверхностью и 120…150 мм с обрезиненной поверхностью.

В третьей главе «Методика проведения экспериментальных исследований» излагаются программа экспериментальных исследований и методика их проведения.

Программа исследований включала установление закономерностей формирования рулонов: зависимостей степени деформированности стеблей вальцовым деформатором от усилий уплотнения, влажности и толщины слоя сена; влияние толщины слоя и влажности сена при различной ориентации стеблей на прочностные показатели рулонов, а также обоснование параметров пуансонов для фиксации формы рулонов и частоты их прошивки по периметру и ширине; оценку энергоёмкости прессования и прочности рулонов.

Исследования проводились согласно известным методам испытаний (ГОСТ 28287-89 Пресс-подборщики. Методы испытаний; ОСТ 10.23.5-2003 Машины для уборки сена и соломы. Методы оценки функциональных показателей) и частным разработанным методикам определения: последействия остаточных упругих деформаций, эффективности работы вальцового деформатора, продольной и поперечной связанности стеблевой массы в рулонах, захватывающей способности пуансонов, радиуса излома стеблей, коэффициентов трения стеблевой массы внутри потока сенной массы и о поверхности рабочих органов.

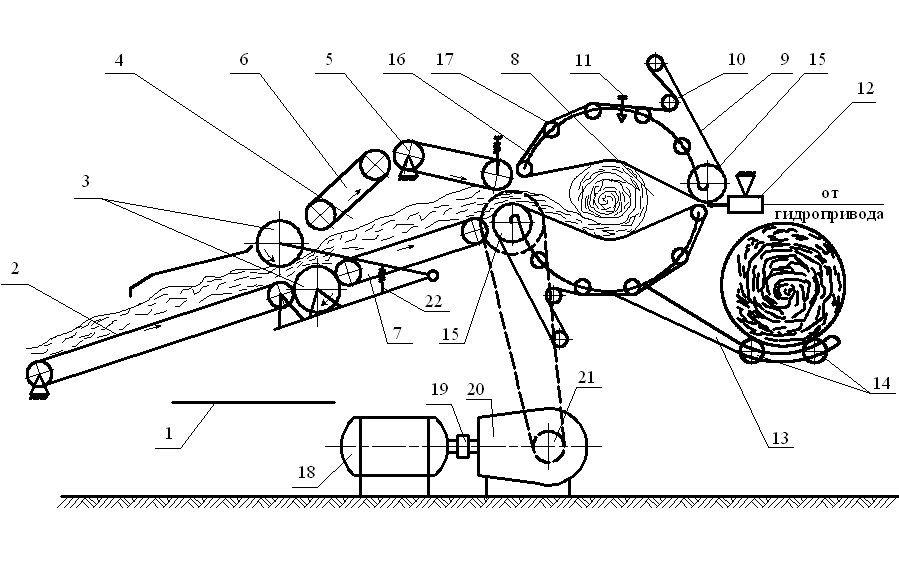

Экспериментальные исследования по реализации предлагаемой технологии формирования малогабаритных рулонов без обвязки проводились на лабораторной установке (рисунок 6).

1 - рама; 2 - подающий транспортер; 3 - уплотняющие вальцы; 4 - предварительная камера; 5,6,7- рабочие транспортеры предварительной камеры; 8 - прессовальная камера; 9 - ременный рабочий элемент; 10 - натяжное устройство; 11 - датчик давления; 12 - прошивающее устройство; 13 - поддерживающие рычаги; 14 - ролики опорные; 15 - барабан ведущий; 16 -корпус пресс-камеры; 17 - ролики опорные; 18 - электродвигатель; 19 - предохранительная муфта; 20 - редуктор; 21 - приводная звездочка

Рисунок 6 – Схема лабораторной установки по формированию малогабаритных рулонов

Лабораторная установка состоит из следующих основных технологических рабочих органов: подающего транспортера, на котором формируется поток сенной массы; вальцевого аппарата для предварительного деформирования слоя; предварительной камеры для формирования дорна и исключения подачи сенной массы в прессовальную камеру в момент прошивки рулона; основной прессовальной камеры для формирования рулона и прошивающего механизма для фиксации формы рулона (рисунок 7).

Вид А

1

- пресс-камера; 2 - ременный рабочий элемент; 3 - натяжной механизм; 4 - ведущий барабан; 5 - направляющая плита; 6 - направляющие пальцы; 7 - подвижная плита; 8 – пуансоны; 9 - возвратные пружины; 10 - гидроцилиндры

Рисунок 7 - Прошивающий механизм

Фиксация формы рулона достигалась посредством погружения периферийных слоёв сена внутрь рулона пуансонами, закрепленными на подвижной плите с помощью гидроцилиндров. Обратный ход пуансонов в исходное положение осуществлялся возвратными пружинами.

По частным методикам также были разработаны и использованы специальные установки.

В четвертой главе - «Результаты экспериментальных исследований» приведены закономерности влияния показателей физико-механических свойств сенной массы и режимов воздействия на степень деформированности её вальцами, связанность стеблей в рулоне, радиус излома стеблей, коэффициенты трения, параметры прошивающих пуансонов и частоту прошивки пуансонами рулона по периметру.

Экспериментальные исследования проводились при влажности сенной массы 25; 35 и 45%.

Степень деформированности прессуемого сена вальцами оценивалась количеством плющенных стеблей при исходной толщине слоя 5…20 см.

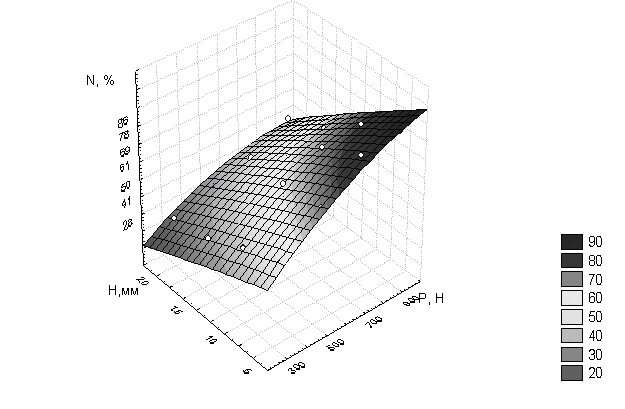

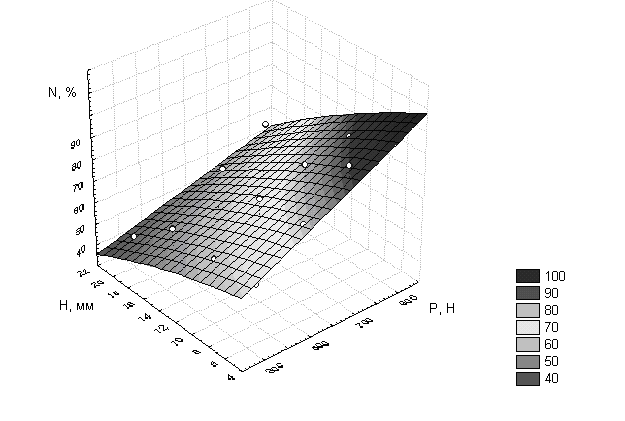

Для анализа качества плющения отбирался пучок в сто стеблей при каждой повторности. Затем стебли разделялись на сплющенные и несплющенные. Результаты экспериментов представлены на рисунке 8.

hН, см

20

16

10

6

800

550

300

N, %

Р, Н

а)

hН, см

hН, см

80

60

40

20

20

10

16

6

20

10

6

16

800

550

300

800

550

300

N, %

Р, Н

Р, Н

N, %

б) в)

N – количество плющенных стеблей, %; Р – усилие сжатия слоя вальцами, Н; hн – толщина слоя, мм;

а - влажность сена W = 25%; б - влажность сена W = 35%; в - влажность сена W = 45%

Рисунок 8 - Зависимость плющения стеблей от толщины слоя и усилия сжатия слоя вальцами

Основными факторами, определяющими степень плющения стеблей, являются усилие сжатия потока сена вальцами и толщина слоя. Меньшее влияние оказывает влажность сенной массы.

Анализ результатов показывает, что достаточный уровень плющения стеблей сена (70-75%) в зависимости от толщины слоя и влажности достигается при усилиях сжатия слоя толщиной до 20 см не менее 500…850 Н. При анализе зависимости плющения стеблей от влажности можем отметить, что наиболее склонны к плющению стебли с повышенной влажностью. Увеличение усилий свыше 850 Н, не является целесообразным, так как не приводит к увеличению степени плющения, но увеличивает затраты энергии.

Исследования устойчивости сформированного рулона к расплетанию верхних слоёв и продольной прочности рулона на разрыв проведены при ориентации стеблей с отклонением их относительно продольной осевой потока сенной массы на угол а – 10; 20; 30 и 450.

Устойчивость верхних слоёв к расплетанию существенно зависит от ориентации стеблей в слоях рулона (рисунок 9).

Рисунок 9 – Усилие на отрыв верхних слоёв рулона от ориентации стеблей

Наибольшая связанность слоев к расплетанию наблюдается при а=25…350. При малых значениях а, вследствие продольного положения стеблей сцепление их поперек рулона уменьшается. При а>350 понижение устойчивости верхних слоев к отслоению объясняется тем, что при прошивании рулона рабочей частью пуансонов происходит захват и внедрение во внутренние слои меньшего количества стеблей.

Исследованиями продольной устойчивости рулонов на разрыв установлено, что наибольшая прочность их имеет место при а = 30…450 (рисунок 10). Меньшие усилия разрушения рулонов с уклоном стеблей менее 300 объясняются снижением сил межстеблевого зацепления.

Рисунок 10 - Зависимость усилия на разрыв рулона от ориентации стеблей

Таким образом, полученные данные зависимостей усилий на отрыв верхних слоёв и разрыв рулона в продольном направлении свидетельствуют о целесообразности формирования стеблевого потока сена с углом уклона стеблей а = 25…350.

Плотность формируемого рулона зависит от толщины прессуемого слоя сена и его влажности. С уменьшением толщины слоя увеличиваются количество навиваемых витков для заполнения пресс-камеры и время рулонообразования, что положительно влияет на процесс релаксации внутренних слоёв, на снижение напряжения в рулоне и повышение его плотности (таблица 1).

Таблица 1 – Зависимость плотности* рулона от толщины подаваемого слоя и влажности сенной массы (кг/м3)

| Влажность, % | Толщина слоя, см | ||

| 10 | 15 | 20 | |

| 25 | 126 | 118 | 112 |

| 35 | 131 | 123 | 116 |

| 45 | 137 | 124 | 122 |

* величина плотности приведена к влажности W=25%

Исследование фиксации слоев стеблевой массы в рулоне при безобвязочном прессовании. Одним из важных критериев оценки устойчивости рулона к разрушению является сохранение его первоначальной формы при досушивании, хранении и транспортировке. Сохранение первоначальной формы зависит от качества фиксации шипами верхних периферийных слоев с последующими к центру рулона посредством пуансонов.

Форма пуансонов подбиралась с учетом следующих свойств: хорошая захватывающей способности; способности свободного выхода из рулона после прошивания; возможности рабочей поверхностью (рисунок 11) обеспечивать целостность стеблей,

Геометрическая форма и размеры подбирались с учетом обеспечения надежного захвата требуемого количества стеблей и условий образования связывающего шипа без излома стеблей. Опыты проводились при диаметрах пуансона 6; 8; 10 и 12 мм.

а б в д г

Рисунок 11 – Образцы опытных пуансонов

Данные таблицы 2 свидетельствуют о том, что применение пуансонов диаметром 6…8 мм нецелесообразно из-за повышенного излома стеблей в момент прошивания рулона.

Таблица 2 - Угол излома стеблей, 0

| Влажность W, % | Угол излома стеблей при диаметре стержня, мм | |||

| 6 | 8 | 10 | 12 | |

| 25 | 28 | 36 | 42 | 52 |

| 35 | 37 | 48 | * | * |

| 45 | * | * | * | * |

* стебель сплющивается без поперечного излома

Рациональный захват разъемом пуансона стебельной массы составляет 30…35 мм. При уменьшении захвата стеблей пуансонами снижается его захватывающая способность, прочность прошивочного сенного шипа, уменьшится устойчивость рулона к разрушению. Увеличение захвата приводит к увеличению нагрузок на пуансоны и значительной деформации рулона при прошивании, что отрицательно влияет на целостность слоев сформированного рулона. Угол между шипами пуансона варьирует в пределах 45…60˚. При величине этого угла менее 45˚, возможно заклинивание пучка стеблей в створе шипов пуансона. Увеличение угла захвата более 60˚ приводит к извлечению стеблей из прошитых слоев при возврате пуансона в исходное положение.

Зависимость усилия прошивания от формы пуансона и влажности сена представлена в таблице 3.

Таблица 3 - Усилия прошивания* от вида пуансона при разной влажности сена, Н

| Влажность, % | Усилие прошивания при пуансоне вида (согласно рисунку 11) | |||

| а | б | в | г | |

| 25 | 80 | 100 | 110 | 125 |

| 35 | 96 | 125 | 140 | 150 |

| 45 | 120 | 160 | 165 | 175 |

* усилия представлены из расчета на один пуансон.

Частота прошивки слоев по периметру и ширине рулона. На прошивочном механизме установлены в ряд четыре пуансона на подвижной плите. В случае большего числа пуансонов в ряду увеличивается общее давление на рулон при прошивке, что приводит к его деформациям, которые в дальнейшем отрицательно влияют на устойчивость рулона к разрушению.

Частота прошивания может изменяться в зависимости от длины стеблей (таблица 4).

Таблица 4 - Рекомендуемая частота прошивки по периметру рулона в зависимости от длины стеблей

| Средняя длина стеблей, см | Количество прошивания | Шаг прошивания, ˚ |

| 30-40 | 5 | 72 |

| 40-55 | 4 | 90 |

| > 55 | 3 | 120 |

Глубина прошивания зависит от высоты прессуемого слоя. Наиболее устойчивы к разрушению рулоны при проникновении шипов к центру рулона на глубину не менее трех слоев прессуемого материала.

Прочность малогабаритных рулонов оценивается устойчивостью их к отслоению верхних слоев и общей деформации рулона. Оценка устойчивости рулона к разрушению проводилась имитацией ударных воздействий на рулон. При этих опытах определялась устойчивость прошитых рулонов в сравнении с непрошитыми. Оценка проводилась по физическому состоянию рулонов после каждого броска.

Ударное воздействие имитировалось путем броска спрессованного рулона на твердую поверхность с высоты 2 м. Прошивка опытных рулонов осуществлялась пуансонами с V-образно расположенными шипами диаметром 10мм.

Наибольшую устойчивость имели рулоны влажностью 30…35%, по сохранности формы они отвечали числу требуемых бросков при заготовке, транспортировании и досушке (пять бросков), при этом общая деформация прошитых рулонов не превышает 5…10% (рисунок 12).

1

2

3

4

6

5

1, 2, 3 – непрошитые рулоны при влажности стеблей соответственно 25; 35; 45%;

4, 5, 6 – прошитые рулоны при влажности стеблей соответственно 25; 35; 45%

Рисунок 12 – Отслоение верхних слоев рулона в зависимости от количества ударных воздействий

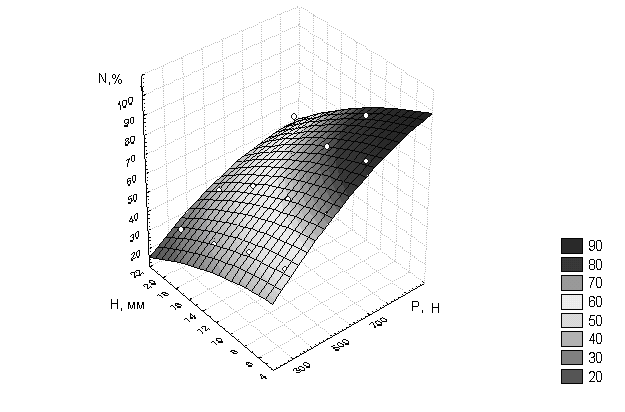

Энергоемкость прессования и плотность прессования при формировании рулонов. Затраты энергии при различной влажности и толщине подаваемого слоя прессуемого материала представлены на рисунке 13. Данные представлены по затратам энергии на изготовление одного рулона и удельные затраты энергии на 1т с учетом четырехкратного прошивания рулона по периметру четырьмя в ряд расположенными пуансонами.

Поверхность отклика затрат энергии на формирование рулона в зависимости от толщины исходного слоя и влажности подчиняется эмпирической зависимости

(7)

(7)

0,92

0,90

0,88

0,86

0,84

0,82

0,80

Р

исунок 13 - Зависимость затрат энергии на прессование от влажности (W) стеблевой массы и толщины (hН) исходного слоя

исунок 13 - Зависимость затрат энергии на прессование от влажности (W) стеблевой массы и толщины (hН) исходного слоя В пятой главе «Экономическая эффективность предлагаемой технологии безобвязочного формирования малогабаритных рулонов грубых кормов» приведены расчеты по затратам труда при различных технологиях, затратам на изготовление конструкции, определен экономический эффект от предлагаемой разработки.

Проведен расчет удельных затрат. Сравнительная характеристика с серийным пресс-подборщиком ПРФ-145 представлена в таблице 5.

Таблица 5 – Удельные затраты

| Показатель | Серийный | Экспериментальный |

| Амортизация, руб./т | 5,0 | 29,0 |

| Заработная плата, руб./т | 0,5 | 6,5 |

| ТОР, руб./т | 3,6 | 21,1 |

| Шпагат, руб./т | 160,0 | - |

| Расход топлива на прессование, руб./т | 3,4 | 4,5 |

| Затраты электрической энергии на досушку, руб./т | - | 155,8 |

| Потенциальные потери молока, руб./т | 194,4 | - |

| Всего, руб./т | 366,9 | 216,9 |

Экономический эффект заготовки сена повышенной влажности в малогабаритные рулоны без обвязки с последующим досушиванием активным вентилированием составляет 150 руб./т.

В основных выводах кратко изложены обладающие научной новизной положения диссертации и наиболее значимые результаты.

1. Максимальное сохранение продуктивных качеств и снижение потерь обеспечивается при сборе сена в провяленном до влажности 30 – 35% состоянии с последующей искусственной досушкой в стационарных условиях. Для ускорения досушки с минимальными затратами энергии целесообразно формировать малогабаритные рулоны.

2. Остаточные упругие деформации приводят к расширению рулона в радиальном направлении после вывода его из прессовальной камеры. Определяющими факторами степени расширения рулона являются диаметр дорна и влажность прессуемого материала. Время выдержки рулона в прессовальной камере до 50 секунд несущественно влияет на расширение рулона.

3. Тангенциальное смещение слоев в сформированном рулоне уменьшается с увеличением степени сжатия прессуемого материала и коэффициента внутреннего трения стеблей. Увеличение количества слоев в рулоне (уменьшение толщины слоя) приводит к существенному увеличению указанного смещения.

4. При формировании рулона в прессовальной камере для снижения внутренних остаточных упругих деформаций, приводящих к распору и расширению рулона в радиальном направлении после прессования, необходимо подвергнуть прессуемый материал предварительному деформированию. Усилия деформирования создают напряжения в слое, обеспечивающие пластическую деформацию стеблей.

5. Вследствие непрерывности технологического процесса прессования целесообразно использовать для предварительного деформирования слоя вальцовый аппарат. Для обеспечения копирования потока прессуемого материала один из вальцов должен быть выполнен подвижным в вертикальной плоскости. При исходной толщине слоя 20…25 см и влажности сена 25…45 % устойчивая работа вальцовой пары обеспечивается при диаметре вальцов 210…270 мм со стальной поверхностью или 120…150 мм с обрезиненной поверхностью.

6. Фиксацию формы сформированного рулона в прессовальной камере целесообразно производить внедрением стеблей из верхних слоев внутрь рулона посредством пуансонов. Наиболее эффективны пуансоны, рабочая часть которых выполнена в виде V-образно расположенных шипов. Для исключения заклинивания стеблей в створе шипов угол их раствора не должен существенно превышать двойной угол трения стеблей о поверхность шипов. Рациональная величина этого угла составляет 45…600. Диаметр шипов не менее 10…12 мм.

7. Для рулона диаметром 500мм и шириной 700мм шаг прошивки по ширине равен 150мм. Шаг прошивки по периметру рулона определяется длиной стеблей: при длине L=30…40см – шаг прошивки 72град., при L=40…55 см – 90град. и при L>55см–120град. Соответственно количество рядов прошивок по периметру – 5, 4, 3.

8. Безобвязочное формирование малогабаритных рулонов обеспечивает снижение затрат при заготовке сена до 30…50%. Экономический эффект от применения предлагаемой технологии формирования рулонов при уборке провяленного до 30…35% сена с последующей досушкой на стационаре составляет 150 рублей на 1 тонну заготовленного сена.

Основное содержание диссертации опубликовано в следующих работах:

- Морозов О.А., Тимофеев В.И., Коровин Н.Г. Совершенствование технологии заготовки грубых кормов. // Сб. науч. тр. молодых ученых. Аграрная наука, 2001 год. Тюмень: ТГСХА, 2001. с.124 – 127

- Морозов О.А. Новое в технологии заготовки грубых кормов // «Энтузиазм и творчество молодых ученых – агропромышленному комплексу Урала» Сб. науч. тр. Межрегиональной научно-практической конференции: – Т. II. – Екатеринбург: УрГСХА, 2003. с. 258 – 261

- Морозов О.А., Воцкий З.И. Анализ деформации слоя стебельного корма при изгибе относительно сердечника // Материалы ΧLIII науч. техн. конф. ЧГАУ. Челябинск: ЧГАУ, 2004с.183–186

- Морозов О.А., Тимофеев В.И. Обоснование параметров рабочих элементов прессовальной камеры рулонного пресс-подборщика // Материалы ΧLIII научно-технической конференции ЧГАУ. Часть 2. Челябинск: ЧГАУ, 2004. с. 186 – 189

- Морозов О.А. Нормализация упруго-пластических свойств стебельно-листовой массы сена при безобвязочном прессовании рулонов // Материалы междунар. науч. практ. конф. «Научные результаты – агропромышленному производству» В 2-х т. Т. 2. – Курган: ФГУИПП «Зауралье».– 2004. с. 400 – 404

- Морозов О.А. Закономерности образования рулонов навивкой слоев стеблевой массы в прессовальной камере переменного объема // Сборник материалов конференции молодых ученых, посвященной 45-летию академии и 60-летию Тюменской области, «АПК в XXI веке: действительность и перспективы». – Тюмень: ТГСХА, 2004с. 180–182

- Морозов О.А. Прошивание малогабаритных рулонов при безобвязочном прессовании // Сб. науч. трудов по материалам юбилейной XLV международной научно-технической конференции «Достиженя науки – агропромышленному производству». Часть 3. Челябинск: ЧГАУ, 2006. с. 111-114.

- Морозов О.А. Прошивающее устройство для малогабаритных рулонов // Аграрный вестник Урала. Екатеринбург, 2006. № 2.

- Морозов О.А, Воцкий З.И. Технология и пресс-подборщик по формированию малогабаритных рулонов без обвязки // «Механизация и электрификация сельского хозяйства», вып. №8, 2006.

- Пат. № 54112 РФ А01F15/00. Пресс для безобвязочного прессования / О.А. Морозов, З.И. Воцкий, Н.Н. Устинов, В.Ю. Паульс (Россия). - №2005133945/22 (037969); Заявлено 02.11.2005.

Подписано в печать 07.02.2007 г. Формат 60×84/16. Объём 1,0 уч. – изд.л. Тираж 100 экз.

Заказ № УОП ЧГАУ