Нормативных документов в строительстве

| Вид материала | Документы |

- «Гармонизация российской и европейской систем нормативных документов в строительстве», 215.13kb.

- Нормативных документов в строительстве, 1258.7kb.

- Нормативных документов в строительстве, 1257.68kb.

- Нормативных документов в строительстве, 1642.45kb.

- Нормативных документов в строительстве, 1642.99kb.

- Нормативных документов в строительстве, 1684.47kb.

- Нормативных документов в строительстве, 1625.32kb.

- Нормативных документов в строительстве, 1546.95kb.

- Нормативных документов в строительстве, 1669.51kb.

- Нормативных документов в строительстве, 1546.33kb.

10 МАРКИРОВКА ДЕТАЛЕЙ

10.1 Маркировку деталей необходимо наносить несмываемой краской с указанием номера заказа, номера чертежа и детали.

Допускается маркировать краской одну контрольную деталь, остальные детали маркировать мелом, а при хранении в стопах или контейнерах не маркировать.

10.2 На расчетных деталях ответственных конструкций по указанию проектной документации следует набивать клеймами номера плавок. Места расположения клейм плавок должны быть указаны в проектной документации.

11 СБОРКА КОНСТРУКЦИЙ ПОД СВАРКУ

11.1 Сборку конструкций, подлежащих сварке, следует выполнять только из деталей, соответствующих требованиям разделов 3—8 настоящего СП.

11.2 В процессе сборки необходимо выдерживать геометрические размеры конструкций, расположение групп отверстий, зазоры между торцами деталей и совмещение их плоскостей в местах соединений, подлежащих сварке, центрирование стержней в узлах решетчатых конструкций, плотность примыкания деталей друг к другу в местах передачи усилий путем плотного касания.

Таблица 6

| Профиль | Эскиз | Положение нейтральной оси | Допускаемый минимальный радиус гибки |

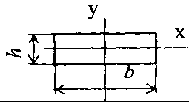

| Листовая универсальная и полосовая сталь |  | х—х y—y | 25 h |

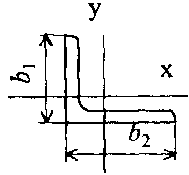

| Угловая сталь |  | х—х y—y | 45 b 1 45 b 2 |

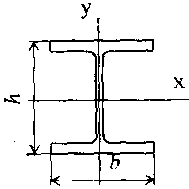

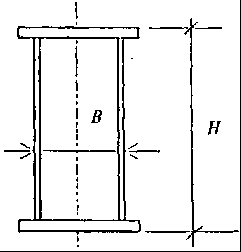

| Двутавровые балки |  | x—x y—y | 25 h 25 b |

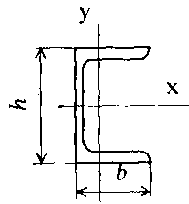

| Швеллеры |  | х—х y—y | 25 h * 45 b |

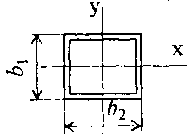

| Гнутосварные прямоугольные профили |  | х—х y—y | З0 b 1 30 b 2 |

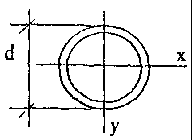

| Трубы,круг |  | х—х y—y | 30 d |

| * При гибке спаренных швеллеров | |||

11.3 Предельные отклонения геометрических размеров сборочной единицы, передаваемой для сварки, не должны превышать допустимые отклонения, приведенные в проектной документации. При отсутствии в чертежах указаний о величине допусков следует соблюдать требования, приведенные в таблице 7.

Таблица 7

| Вид предельного отклонения | Эскиз | Величина предельного отклонения, мм |

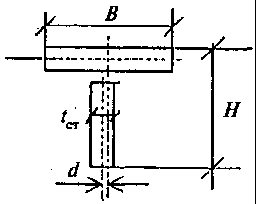

| 1. Отклонение формы и линейных размеров сечений элементов Двутавр и тавр по высоте H |  | ±3,0 |

| Смещение стенки относительно оси полки Неперпендикулярность полки а Неперпендикулярность полки с |  | 0,5t ст 0,01 В |

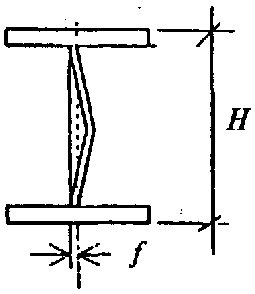

| Стрелка прогиба стенки балки, не укрепленной ребрами жесткости f То же, укрепленной ребрами жесткости |  | 0,01 H t ст 0,05 H <t ст |

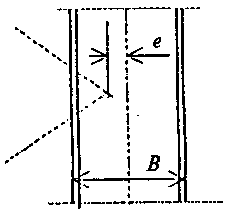

| Двухстенчатые балки коробчатого сечения: отклонение высоты Н отклонение ширины В неперпендикулярность полок с стрелка прогиба стенок f |  | ± 3,0 ± 3,0 ± 0,015 B t ст ± 0,015 H t ст |

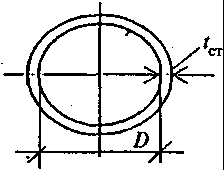

| 2. Отклонение наружного периметра трубы от теоретического размера Р = D |  | ± 0,75t ст |

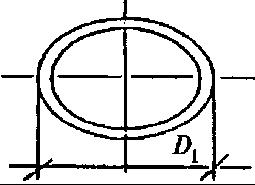

| Овальность сечения трубы в местах ребер жесткости D 1 То же, в местах не укрепленных ребрами жесткости |  | ± 0,01D ± 0,02D |

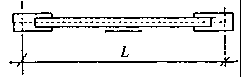

| 3. Отклонение размеров элементов с болтовыми соединениями Фрикционные, срезные и фрикционно-срезные при: L 6000 мм L 6000 мм |  | ±3,0 ±5,0 |

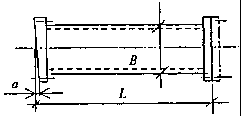

| Фланцевые соединения: длина элемента при наличии компенсационных прокладок неперпендикулярность фланца относительно оси элемента а местная неплотность рабочей поверхности фланца |  | 0—5,0 0,0007B 0,3 |

| 4. Отклонение размеров элементов с монтажными соединениями на сварке встык L | | 0—5,0 |

| то же, соединяемые на накладках | | 0—10,0 |

| 5.Отклонение размеров элементов, передающих опорные усилия через торцы: отклонение по высоте стоек и колонн, монтируемых в один и два яруса Н то же, в три яруса и более неперпендикулярность торцов относительно размера торцевого сечения неплоскостность опорной поверхности |  | ±5,0 ±3,0 0,0007 В 0,3 |

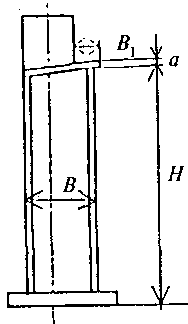

| Расстояние от опорной плиты стойки, колонны до опорной поверхности столиков, консолей, траверс и т.п. Н Неперпендикулярность а опорной поверхности столиков, консолей, траверс относительно оси колонн (по ширине опорной поверхности B 1 ) |  | ±3,0 0,001B 1 |

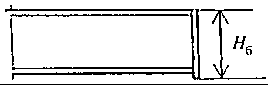

| Отклонение высоты балки H б от верхнего пояса до опорной поверхности при передаче усилия через торцы опорных ребер То же, через опорные плиты |  | ±2,0 ±5,0 |

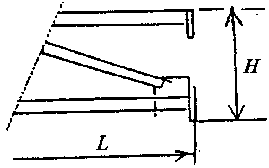

| 6. Фермы с передачей усилий через торцевые опорные ребра: отклонение от опорной поверхности ребра до наружной поверхности верхнего пояса Н |  | ±5,0 |

| Отклонение линейных размеров элементов решетчатых конструкций: отклонение длины L сборочных единиц при наличии в монтажных соединениях прокладок или при сварном соединении с накладками отклонение высоты на опоре то же, в стыках то же, в прочих местах | | ±10,0 ±5,0 ±3,0 |

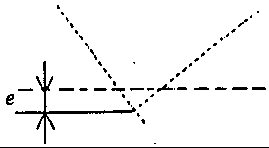

| Расцентровка элементов решетки относительно оси пояса е: для конструкций из труб, прямоугольных профилей, двутавров и швеллеров, стоек и колонн расцентровка относительно вертикальной оси то же, для конструкций из парных уголков и тавров |  | ±10,0 ±5,0 0,04B |

| 7. Предельно допустимые прогибы элементов в плоскости и из плоскости по длине L и высоте Н |  | 0,03B 0,001H 0,001L |

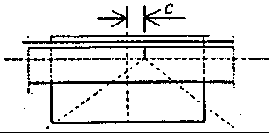

| 8. Отклонения узловых фасонок решетчатых конструкций и фасонок для присоединения связей, балок и т.п. с |  | ±5,0 |

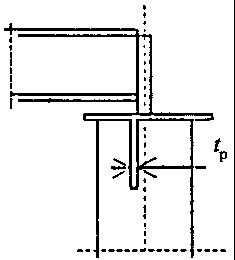

| 9. Смещение ребер и диафрагм жесткости при передаче сосредоточенных нагрузок в траверсах колонн, опорных узлах балок, рамных узлах и т.п. (толщина ребра — t р ) Смещение и отклонение от проектной оси ребер жесткости и диафрагм, обеспечивающих устойчивость стенки |  | 0,25t p ±10,0 |

11.4 Зазор и смещение кромок деталей, собранных под сварку, должны соответствовать требованиям ГОСТ 5264, ГОСТ 8713, ГОСТ 14771, ГОСТ 22261.

11.5 Сборку конструкций следует выполнять по разметке, по копирам и в кондукторах.

Выбор метода сборки определяет предприятие в зависимости от вида конструкции и требуемой точности ее изготовления, за исключением элементов связей, сборка которых в кондукторах и по копирам обязательна.

11.6 Копиры для сборки решетчатых конструкций следует изготавливать, как правило, из тех же деталей, что и собираемая конструкция.

Точность изготовления копиров должна обеспечивать требуемую точность изготовления конструкций, при этом величины предельных отклонений размеров копиров должны быть в два раза меньше соответствующих отклонений размеров, принятых для конструкций.

11.7 Точность изготовления сборочных кондукторов устанавливают по рабочим чертежам в зависимости от требуемой точности изготавливаемых конструкций.

11.8 Закрепление деталей при сборке следует осуществлять прихватками. При выполнении прихваток необходимо соблюдать следующие требования:

- прихватки собираемых деталей в конструкции необходимо располагать только в местах наложения сварных швов;

- катет шва прихваток назначают минимальным в зависимости от толщины соединяемых элементов согласно СНиП II-23-81*;

- длина сварного шва прихватки должна быть не менее 30 мм, расстояние между прихватками — не более 500 мм, количество прихваток на каждой детали — не менее двух;

- сварочные материалы для прихваток должны обеспечивать качество наплавленного металла, соответствующее качеству металла сварных швов по проектной документации;

- прихватки выполняют рабочие, имеющие право доступа к сварочным работам;

- при сборке конструкций большой массы размеры и расстановку прихваток определяет технологическая документация с учетом усилий, возникающих при кантовке и транспортировании.

11.9 Собранные конструкции должны быть замаркированы белой масляной краской с указанием номера заводского заказа, номера чертежа, марки сборочной единицы и ее порядкового номера изготовления. Маркировку можно осуществлять с помощью бирок, закрепляемых на изделии.

11.10 Перед подачей конструкции на сварку следует произвести контроль качества сборки и при необходимости исправить имеющиеся дефекты.

11.11 Обязательному контролю подлежит соответствие геометрических размеров сборочных единиц проектной документации, а также требованиям соответствующих ГОСТ на узлы соединений деталей сборочных единиц, подлежащих сварке.

11.12 При отсутствии в проектной документации прямых указаний о точности изготовления следует выполнять требования по величинам предельных отклонений, приведенным в таблице 7.

12 СВАРКА

12.1 Сварку стальных конструкций следует осуществлять по разработанному на предприятии технологическому процессу, оформленному в виде типовых или специальных технологических инструкций, карт и т.п., в которых должны учитываться особенности и состояние производства.

12.2 Механические свойства металла сварных соединений должны соответствовать следующим требованиям ГОСТ 6996:

- временное сопротивление металла шва должно быть не ниже, чем у основного металла;

- твердость металла: не выше 350НV (340НВ, 53НRв) — конструкций группы 1 согласно СНиП II-23-81 * и не выше 400НV (380НВ, 100НRв) для конструкций остальных групп;

- ударная вязкость на образцах типа VI при отрицательной температуре, указанной в проекте, должна быть не ниже 29 Дж/см2 , за исключением соединений, выполняемых электрошлаковой сваркой;

- относительное удлинение не ниже 16 %.

Примечания

1 Испытаниям на ударную вязкость подвергают металл стыковых или тавровых соединений с проплавлением кромок.

2 При испытаниях на ударную вязкость металла границы сплавления норма может быть ниже, но не более чем на 5 Дж/см2 .

3 При необходимости оценки ударной вязкости на образцах других типов ее нормы следует указывать в проектной документации.

12.3 Оборудование для сварки должно обеспечивать возможность эффективного выполнения сварных соединений по технологическому регламенту, разработанному на предприятии. Стабильность параметров режима, заданного в технологическом регламенте, которая обеспечивается оборудованием, должна оцениваться при операционном контроле процесса сварки. Контроль работы оборудования, включая поверку установленных на нем измерительных приборов, необходимо проводить в рамках действующей на предприятии системы управления качеством производства.

12.4 В зависимости от преобладающей номенклатуры производства и специализации завода-изготовителя металлоконструкций наряду с универсальным сварочным оборудованием (автоматы, полуавтоматы, источники питания сварочным током и т.д.) сборочно-сварочные цехи и участки должны быть оснащены стендами, кантователями, манипуляторами и другими устройствами, обеспечивающими условия для высокой производительности и стабильного качества продукции сварочного производства. Наиболее эффективным видом оборудования для производства сварных конструкций являются автоматизированные стенды, в которых совмещаются процессы сборки и сварки.

12.5 Основные способы сварки, используемые при изготовлении конструкций, имеют следующие области эффективного применения:

- ручная дуговая сварка применяется для выполнения прихваток при сборке конструкций, при исправлении дефектов сварных соединений, при сварке швов, расположенных в труднодоступных местах или различных пространственных положениях, когда применение механизированной сварки затруднено или нецелесообразно;

- автоматическая сварка под флюсом применяется в основном при укрупнении листовых заготовок, при сварке связующих швов в элементах составного сечения, при изготовлении полотнищ резервуаров и т.п.;

- механизированная сварка в защитных газах является универсальным и наиболее широко применяемым способом сварки в условиях преобладающего на заводах металлоконструкций единичного характера производства.

12.6 Детальные требования к технологии и технике сварки, обеспечивающие повышение качества и снижение трудоемкости работ (режимы сварки, последовательность операций, технические приемы и т.д.), а также технологические особенности разновидностей дуговой сварки, применяемых с целью повышения эффективности производства (сварка с дополнительным присадочным материалом, многодуговая сварка, односторонняя сварка на формирующей подкладке и т.д.), должны быть изложены в технологических инструкциях предприятий.

12.7 Сварку конструкций следует выполнять только после проверки правильности сборки конструкций производственным или контрольным мастером.

12.8 Свариваемые кромки и прилегающая к ним зона металла шириной не менее 20 мм, а также кромки листов в местах примыкания выводных планок перед сборкой должны быть очищены от влаги, масла, грата и загрязнений до чистого металла. Непосредственно перед сваркой при необходимости очистка должна быть повторена, при этом продукты очистки не должны оставаться в зазорах между собранными деталями.

12.9 Сварку следует производить, как правило, в пространственном положении, удобном для сварщика и благоприятном для формирования шва (нижнее, «в лодочку»). При этом не допускается чрезмерно большой объем металла шва, наплавляемого за один проход, чтобы избежать несплавления шва со свариваемыми кромками.

12.10 Для сокращения непроизводительного расходования наплавленного металла и обеспечения технологической возможности выполнения швов, у которых отклонения размеров от проектных значений удовлетворяют требованиям стандартов, не следует использовать форсированные режимы сварки. Это достигается ограничением диаметров электродов, которые при ручной сварке не должны превышать 4—5 мм, при полуавтоматической сварке в защитных газах должны составлять 1,4—1,6 мм, при автоматической сварке под флюсом — 2—4 мм.

12.11 Выполнение каждого валика многослойного шва допускается производить после очистки предыдущего валика, а также прихваток от шлака и брызг металла. Участки слоев шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя.

12.12 При двухсторонней сварке швов стыковых соединений, а также угловых и тавровых соединений со сквозным проплавлением необходимо перед выполнением шва с обратной стороны зачистить корень шва до чистого металла.

Примечание — При сварке неответственных конструкций типа переходных площадок, ограждений, лестниц, настилов и т.п., а также конструкций, в которых напряжения не превышают 0,4 расчетного сопротивления, корень шва разрешается не удалять.

12.13 При вынужденном перерыве в работе сварку разрешается возобновлять после очистки концевого участка шва длиной 50 мм и кратера от шлака; этот участок и кратер следует полностью перекрыть швом.

Кратеры на концах швов должны быть тщательно заварены и зачищены.

При сварке поперечных швов полотнищ резервуаров допускается начинать и заканчивать сварной шов на основном металле, при этом должно быть проверено качество начала и конца каждого шва.

12.14 Начало и конец стыкового шва, а также выполняемого автоматической сваркой углового шва в тавровом соединении, как правило, должны выводиться за пределы свариваемых деталей на выводные планки. Эти планки после сварки удаляются кислотной резкой, а места их установки зачищаются шлифмашинкой.

12.15 При сварке пересекающихся стыковых швов усиление шва, выполненного первым, следует удалить заподлицо с основным металлом в зоне пересечения, если стыковое соединение не имеет разделки кромок, или придать ему форму разделки пересекающего шва.

12.16 Отклонения размеров швов от проектных не должно превышать значений, указанных в ГОСТ 5264, ГОСТ 14771, ГОСТ 8713, ГОСТ 11533, ГОСТ 11534, ГОСТ 23518. Размеры углового шва должны обеспечивать его рабочее сечение, определяемое величиной проектного значения катета с учетом предельно допустимой величины зазора между свариваемыми элементами; при этом для расчетных угловых швов превышение указанного зазора должно быть компенсировано увеличением катета шва.

12.17 Требование плавного перехода поверхности стыковых и угловых швов к основному металлу должно быть обосновано в проектной документации расчетами на выносливость или прочность с учетом хрупкого разрушения. Для обеспечения плавного перехода следует использовать дополнительную обработку поверхности путем ее оплавления неплавящимся электродом в инертном газе, пластического обжатия («обстукивания») или механической обработки способами, не оставляющими надрезов, зарубок и других дефектов. Возможность обеспечения плавного перехода путем подбора режимов сварки ограничивается дуговой сваркой под флюсом угловых швов.

12.18 Стыковые соединения труб диаметром до 800 мм включительно независимо от толщины стенки должны выполняться односторонним швом на остающемся подкладном кольце, при этом разделка кромок и зазор между свариваемыми элементами должны обеспечивать полным провар стенки трубы. При диаметре труб более 800 мм стыковые соединения выполняются двусторонними швами, в первую очередь накладывается шов с внутренней стороны, а затем, после зачистки корня шва — с наружной стороны.

12.19 В качестве эффективного метода предотвращения или снижения опасности образования горячих, холодных и слоистых трещин в сварных соединениях необходимо использовать предварительный подогрев свариваемых элементов до температуры 120—160 °С.

Предварительный подогрев следует производить при сварке в защитных газах и ручной сварке конструкций: из стали С390 при толщине элементов от 30 мм, из стали С440 — при толщине элементов от 25 мм, а также при сварке корневых проходов стыков и тавровых соединений элементов из этой стали толщиной от 20 мм. Увеличение жесткости сварных узлов и понижение температуры стали могут сделать необходимым применение подогрева при сварке элементов меньшей толщины, а также конструкций из стали/классов меньшей прочности.

12.20 Швы сварных соединений и конструкции по окончании сварки должны быть очищены от шлака, брызг и натеков металла. Приваренные сборочные приспособления надлежит удалять без применения ударных воздействий и повреждения основного металла, а места их приварки зачищать до основного металла с удалением всех дефектов.

12.21 Около шва сварного соединения должен быть поставлен номер или знак сварщика, выполнившего этот шов. Номер или знак проставляется на расстоянии не менее 4 см от границы шва, если нет других указаний в проектной или технологической документации. При сварке сборочной единицы одним сварщиком допускается производить маркировку в целом; при этом знак сварщика ставится рядом с маркировкой отправочной марки.

12.22 Контроль качества сварных соединений должен проводиться в рамках системы управления качеством продукции, разработанной на предприятии, в которой установлены области ответственности и порядок взаимодействия технических служб и линейного персонала.

Контроль качества содержит две последовательно осуществляемые группы мероприятий: операционный контроль, приемочный контроль (входной контроль рассмотрен в разделе 4).

12.23 Операционный контроль проводится по всем этапам подготовки и выполнения сварочных работ, основные положения которых изложены в настоящем документе, а именно: подготовка и использование сварочных материалов, подготовка кромок под сварку, сборка, технология сварки, надзор за наличием и сроками действия удостоверений сварщиков на право выполнения сварочных работ и соответствием выполняемых работ присвоенной квалификации.

12.24 Контроль за соблюдением требований к технологии и технике сварки должен осуществляться на соответствие требованиям технологических инструкций и технологических карт, разработанных на предприятии, в которых должна учитываться специфика используемого оборудования и контрольно-измерительных приборов. При этом стабильность работы оборудования должна являться самостоятельным объектом операционного контроля.

12.25 Приемочный контроль качества швов сварных соединений осуществляется следующими основными методами, применяемыми в различном сочетании в зависимости от назначения конструкции, условий эксплуатации и степени ответственности: внешним осмотром и измерением, ультразвуком, радиографическим, капиллярным, пузырьковым, механическими испытаниями контрольных образцов и др.

Методы и объемы контроля применяются в соответствии с указаниями настоящего документа, если в проектной документации не даны иные требования. По согласованию с проектной организацией могут быть использованы другие эффективные методы контроля взамен или в дополнение с указанными.

12.26 В зависимости от конструктивного оформления, условий эксплуатации и степени ответственности швы сварных соединений разделяются на I, II и III категории, характеристика которых приведена в таблице 8. Методы и объемы контроля качества сварных соединений указаны в таблице 9.

Контроль должен осуществляться на основании требований соответствующих стандартов и нормативно-технической документации. Заключение по результатам контроля должно быть подписано дефектоскопистом, аттестованным на уровень не ниже 2-го разряда.

12.27 Сварные швы, для которых требуется контроль с использованием физических методов (ультразвукового, капиллярного, механических испытаний и др.), и объем такого контроля должны быть отмечены в проектной документации в соответствии с требованиями стандарта предприятия, разрабатывающего чертежи.

Выборочному контролю в первую очередь должны быть подвергнуты швы в местах их взаимного пересечения и в местах с признаками дефектов. Если в результате выборочного контроля установлено неудовлетворительное качество шва, контроль должен быть продолжен до выявления фактических границ дефектного участка.

Контроль должен производиться до окрашивания конструкций.

12.28 При внешнем осмотре сварные швы должны удовлетворять следующим требованиям:

а) иметь гладкую или равномерно чешуйчатую поверхность без резких переходов к основному металлу (требование плавного перехода к основному металлу должно быть специально обосновано и обеспечено дополнительными технологическими приемами в соответствии с 12.17 настоящего документа);

б) швы должны быть плотными по всей длине и не иметь видимых прожогов, сужений, перерывов, наплывов, а также недопустимых по размерам подрезов, непроваров в корне шва, несплавлений по кромкам, шлаковых включений и пор;

в) металл шва и околошовной зоны не должен иметь трещин любой ориентации и длины;

г) кратеры швов в местах остановки сварки должны быть переварены, а в местах окончания — заварены.

12.29 По результатам неразрушающего контроля швы сварных соединений должны удовлетворять требованиям, указанным в таблице 10.

12.30 Сварные соединения, не отвечающие требованиям к их качеству, необходимо исправлять. Способ исправления назначается руководителями сварочных работ предприятия с учетом требований настоящего документа. Дефектные швы могут быть исправлены одним из следующих способов: путем механической зачистки, путем переварки дефектных участков, путем частичного или полного их удаления с последующей переваркой.

12.31 Наплывы и недопустимое усиление швов обрабатывают абразивным инструментом. Неполномерные швы, недопустимые подрезы, незаплавленные кратеры, непровары и несплавления по кромкам подваривают с последующей зачисткой. Участки швов с недопустимым количеством пор и шлаковых включений полностью удаляют и заваривают вновь.

12.32 У обнаруженных в металле сварных соединений трещин должна быть установлена протяженность и глубина. Концы трещины должны быть засверлены (диаметр отверстия 5— 8 мм) с припуском по 15 мм с каждого конца. Затем производится подготовка участка под заварку путем создания V -образной разделки кромок (угол раскрытия 60—70 °).

Аналогично производится подготовка ремонтируемых участков при исправлении швов с недопустимыми порами, шлаковыми включениями и несплавлениями. В швах типов 5,7—12 по классификации таблицы 8 настоящего документа исправление пор и шлаковых включений допускается производить увеличением расчетного сечения швов путем подварки без предварительной разделки металла.

12.33 Заварку подготовленного к ремонту дефектного участка необходимо осуществлять, как правило, тем же способом сварки, которым выполнен шов. Короткие дефектные участки и дефектные участки любой протяженности без разделки или с незначительной разделкой шва допускается исправлять ручной дуговой сваркой электродами диаметром 3—4 мм. При заварке дефектов должна быть обеспечена твердость металла не выше 400 НV, для чего может потребоваться предварительный подогрев исправляемого участка.

Подрезы глубиной не более 0,5 мм при толщине проката до 20 мм и не более 1 мм при толщине проката свыше 20 мм, а также местные подрезы (длиной до 20 % длины шва) разрешается исправлять зачисткой без последующей заварки.

12.34 Исправленные участки швов должны быть подвергнуты повторному контролю.

Результаты приемочного контроля должны быть оформлены в виде протоколов.

12.35 Остаточные деформации конструкций, возникшие после сварки и превышающие величины, приведенные в таблице 7 настоящего документа, должны быть исправлены. Исправление осуществляется способами механического, термического или термомеханического воздействия. В процессе правки должно быть исключено образование вмятин, забоин и других повреждений на поверхности стального проката.

Деталям и элементам, подлежащим сварке, следует по возможности придавать предварительное обратное смещение или обратную деформацию, компенсирующие перемещения и деформации от сварки.

12.36 Механическую правку после сварки следует осуществлять в валках (правка сварных полотнищ или стержней), станах для правки грибовидности полок (правка сварных двутавров) и тому подобных устройствах.

12.37 Термическую и термомеханическую правку производят путем местного нагрева металла до температуры, не превышающей 700 °С (во избежание разупрочнения термообработанного проката). Для горячекатаного проката допускается нагрев до температуры 900 °С.

Термомеханическую правку сложных форм деформаций с применением статических нагрузок (пригрузом, домкратами, распорками) надлежит производить при температуре зон нагрева 650—700 °С. При этом остывание металла ниже 600 °С не допускается.

Запрещается охлаждать нагретый металл водой.

Таблица 8

| Категория швов сварных соединений | Тип швов сварных соединений и характеристика условий их эксплуатации |

| I | 1. Поперечные стыковые швы, воспринимающие растягивающие напряжения p 0,85 R y , (в растянутых поясах и стенках балок, элементов ферм, стенках резервуаров и газгольдеров и т.п.). 2. Швы тавровых, угловых, нахлесточных соединений, работающие на отрыв, при растягивающих напряжениях, действующих на прикрепляемый элемент p 0,85R y , и при напряжениях среза в швах уш 0,85R wf . 3. Швы в конструкциях или в их элементах, относящихся к I группе по классификации СНиП II-23-81 *, а также в конструкциях II группы в климатических районах строительства с расчетной температурой ниже минус 40 °С (кроме случаев, отнесенных к типам 7—12) |

| II | 4. Поперечные стыковые швы, воспринимающие растягивающие напряжения 0,4R y p < 0,85R y , а также работающие на отрыв швы тавровых, угловых, нахлесточных соединений при растягивающих напряжениях, действующих на прикрепляемый элемент p < 0,85R y , и при напряжениях среза в швах уш <0,85 R wf (кроме случаев, отнесенных к типу 3). 5. Расчетные угловые швы, воспринимающие напряжения среза уш 0,75R wf , которые соединяют основные элементы конструкций II и III групп (кроме случаев, отнесенных к типам 2 и 3). 6. Продольные стыковые швы, воспринимающие напряжения растяжения или сдвига 0,4R < 0,85R . 7. Продольные (связующие) угловые швы в основных элементах конструкций II и III групп, воспринимающие растягивающие напряжения (поясные швы элементов составного сечения, швы в растянутых элементах ферм и т.д.). 8. Стыковые и угловые швы, прикрепляющие к растянутым зонам основных элементов конструкций узловые фасонки, фасонки связей, упоры и т.п. |

| III | 9. Поперечные стыковые швы, воспринимающие сжимающие напряжения. 10. Продольные стыковые швы и связующие угловые швы в сжатых элементах конструкций. 11. Стыковые и угловые швы, прикрепляющие фасонки к сжатым элементам конструкций. 12. Стыковые и угловые швы во вспомогательных элементах конструкций (конструкции IV группы) |

Таблица 9

| Метод контроля, ГОСТ | Тип контролируемых швов по таблице 8 | Объем контроля | Примечания |

| Внешний осмотр и измерение | Все | 100 % | Результаты контроля швов типов 1—5 по таблице 8 должны быть оформлены протоколом |

| Ультразвуковой (ГОСТ 14782) или радиографический (ГОСТ 7512) | 1 и 2 | 100 % | — |

| | 3 | 10 % | Без учета объема, предусмотренного для швов типов 1 и 2 |

| | 4 | 5 % | То же |

| | 5 и 8 | 1 % | » |

| Механические испытания (ГОСТ 6996) | Тип контролируемых соединений, объем контроля и требования к качеству должны быть оговорены в проектной документации с учетом 12.2 настоящего документа | ||

| Примечания 1 Методы и объем контроля сварных соединений в узлах повышенной жесткости, где увеличивается опасность образования трещин, должны быть дополнительно указаны в проектной документации. 2 В конструкциях и узлах, характеризующихся опасностью образования холодных и слоистых трещин в сварных соединениях, контроль качества следует производить не ранее, чем через двое суток после окончания сварочных работ. | |||

Таблица 10

| Вид дефекта | Категория шва (тип шва) по таблице 8 | Допустимые размеры и расположение дефекта |

| Трещины | Все | Не допускаются трещины любой ориентации и длины |

| Подрезы. Несплавления по кромкам | I | Не допускаются кроме дефектов глубиной не более 1 мм, расположенных на ребрах жесткости, к которым не прикрепляются элементы связи и прочее |

| | II и III | Не допускаются дефекты, расположенные поперек усилий. Допускаются дефекты, расположенные вдоль усилий, глубиной не более 1 мм при ширине до 2 мм и плавных очертаниях |

| Поры. Шлаковые включения | I | Не допускаются скопления и цепочки дефектов. Допускаются единичные дефекты диаметром не более 1 мм для проката толщиной до 25 мм и не более 4 % толщины для проката толщиной свыше 25 мм. При этом количество дефектов не должно превышать четырех на участке длиной 400 мм, а расстояние между ними должно быть не менее 50 мм |

| | II | Допускаются скопления и цепочки дефектов на отдельных участках шва суммарной площадью не более 5 % площади продольного сечения шва на участке длиной не более 50 мм, при этом расстояние между близлежащими концами цепочки должно быть не менее 400 мм. Допускаются единичные дефекты диаметром не более 2 мм в количестве не более шести на участке длиной 400 мм при расстоянии между ними не менее 10 мм |

| | III | Допускаются скопления и цепочки дефектов протяженностью не более 20 % длины шва. Допускаются единичные дефекты диаметром не более 3 мм в количестве не более шести на участке длиной 400 мм |

| Непровары в корне шва | I | Не допускается кроме угловых швов нахлесточных и тавровых соединений, в которых полный провар не предусмотрен в проектной документации |

| | II (тип 4) | Допускаются непровары высотой не более 5 % толщины свариваемых элементов и длиной не более 50 мм при расстоянии между концами не менее 400 мм (возможность установления более льготных требований может быть согласована с проектной организацией в зависимости от условий эксплуатации) |

| Межваликовые впадины в многопроходных швах | I | Допускаются глубиной не более 0,5 мм |

| | II (тип 4) | Допускаются глубиной не более 1 мм |

| | II (тип 5) | Допускаются: глубиной не более 1,5 мм для угловых швов с катетом 10—12 мм и не более 2 мм при размерах катета 14—20 мм |