Задачи: разделение щепы, фильтр из металлоткани. 7 Система стандартов риз. 36 8 Использование химэффектов в изобретательстве 39

| Вид материала | Задача |

- Фильтр каталитической очистки газа, 31.85kb.

- Лекция №14-2008. Система стандартов российской федерации по защите информации, 198.62kb.

- Политика в области качества и охраны окружающей среды ОАО «соломбальский лдк», 22.18kb.

- Питания состоит из: топливный бак, топливный фильтр отстойник, топливный насос, карбюратор, 56.92kb.

- А. И. Майоров 2009 г. Техническое задание, 31.77kb.

- Система стандартов безопасности труда система управления охраной труда в организации, 3661.78kb.

- Темы курсовых работ по курсу «Практический аудит» Система нормативного регулирования, 15.99kb.

- Национальный стандарт российской федерации система стандартов безопасности труда система, 959.36kb.

- 2. Международное разделение труда, научно-техническая революция (нтр) и мировое хозяйство, 137.35kb.

- 2. Международное разделение труда, научно-техническая революция (нтр) и мировое хозяйство, 138.91kb.

Шаг 3.2. Усиленный ИКР-1: заменим Х-элемент, например, на воздух… Воздух сам обеспечивает отбор заданной порции через большую дыру в момент откачки, не пропуская жидкость через дыру в остальное время.

Шаг 3.3 Макро-ФП: Воздух в "дырке" стенки бака большую часть времени должен быть "непропускающим жидкость", чтобы жидкость не текла через дырку бесконтрольно, и должен быть пропускающим жидкость в некоторый момент времени при откачке, чтобы отобрать заданную часть жидкости.

Шаг 3.4 Микро-ФП: Частицы воздуха в "дырке" должны быть сцепленными (плотными), чтобы воздух не пропускал жидкость, и должны быть несцепленными (неплотными), чтобы обеспечить отбор заданной порции жидкости.

Шаг 3.5 ИКР-2: Частицы воздуха сами становятся "непропускающими жидкость" в большой дыре и сами становятся пропускающими небольшую порцию жидкости для отбора ее пробы в бутыль-накопитель.

Шаг 3.6. Имеются 2 вещества: В1 - воздух и В2 - жидкость, воздух пропускает постоянно жидкость: нужно ввести в ТС П1 - такое давление B1, чтобы воздух не пропускал жидкость (т.е. П1 не ниже давления гидростатического столба жидкости В2), затем в некоторый момент импульсное П2 - давление в В2 такой величины, чтобы оно было более П1 для отбора через "дырку" порции жидкости в бутыль-накопитель. Очевидно, П1 и П2 - поля механического давления постоянное и импульсное (сравните шаг 1.7).

Чтобы, имея давление П1, не пропускал В2, "дыра" должна быть невертикальной, а горизонтальной - тогда давление газа может уравновесить давление жидкости - такой дырой является отверстие в колоколе, под которым под водой сохраняется воздух. Это пневмозатвор, решающий первую часть задачи, чтобы воздух не пропускал жидкость. Затем нужно или создать импульс П2, чтобы порция жидкости в нужный момент преодолела силу П1, но можно с этой же целью и уменьшить на время импульсно П1.

Задачу может решить гидропневмозатвор - типа того, кото-рый расположен под любой сантехнической раковиной: искомая постоянно большая "дыра", не имеющая подвижных частей, располагается в колене пневмозатвора и соединяется герметично трубкой с бутылью-накопителем: объем пневмозатвора рассчиты-вается с учетом величины давления столба жидкости над уровнем открытого отверстия так, чтобы сжатие газа под этим давлением не приводило к переливу через открытое отверстие. Часть "гидро-затвора" служит собственно пробоотборником, отмеряющим требуемую порцию жидкости, а другая часть " пневмозатвор" имеет - вертикальную трубу, направленную вниз - при снижении внешнего уровня жидкости ниже пробоотборника уровень в этой трубе также снижается, уменьшая величину П1 в такой степени, что отсеченный объем жидкости в гидрозатворе начнет подниматься и достигает уровня открытого отверстия, в результате проба жидкости стекает по трубе в бутыль-накопитель. (Рис.35.)

Рис.35. Гидропневмозатвор-пробоотборник.

Если жидкость в пробоотборнике из гидрозатвора будет двигаться с небольшими скоростями, то в его колене будет скапли-ваться осадок и хотя не сразу, но пробоотборник все равно забьется этим осадком. Это главный недостаток данной "открытой"' дыры. Чтобы преодолеть его, автор данного решения А.Н.Орлов, изучивший АРИЗ в 1972 году и тогда же применивший его для решения данной задачи, решил ниже некоторого уровня резко увеличить диаметр вертикального колена, что соответственно увеличило объем этого колена (при увеличении диаметра в 10 раз объем возрос в 100 раз). Соответственно этому увеличению объема скорость продувки газом колена гидрозатвора пробоотборника увеличилась тоже в 100 раз - такая ураганная продувка полностью исключила задержку отложений осадков в этом колене. (Рис.36)

По патентным данным пробоотборники в виде сифона не были известны и на данное предложение было выдано авторское свидетельство на изобретение № 559151 (см.БИ, 1977, №19).

7. Анализ способа устранения ФП

Шаг 7.1. Контроль ответа: можно ли не вводить новые поля?

Новые поля не вводятся, используются ресурсные механи-ческие поля: гидростатическое давление и противодавление воздуха в замкнутом объеме, кинетика движения жидкости в баке во время его откачки.

Рис.36. Пробоотборник по авт.св. 559151

Выполняется ли ИКР-I? Да, большая дыра постоянно откры-та. Разрешено ли ФП? Да, за счет противодавления воздуха в замкнутом объеме воздух не пропускает жидкость, за счет импульсного понижения этого давления при пробоотборе отбирается порция жидкости.

Содержится ли в ТС хорошо управляемый элемент. Управление глубиной погружения, которая определяет средний состав жидкости при отстое, производится путем расчета объема пневмо-затворной части, а объем порции управляется гидрозатворной частью.

4.5. ЭЛЕКТРООСАЖДЕНИЕ ГИДРООКСИДА МЕТАЛЛА ИЗ РАСТВОРА ЕГО СОЕДИНЕНИЯ В КЕРОСИНЕ

Из порции керосина надо полностью выделить металл, который находится в ней в виде раствора комплексной соли, осадив его в виде пленки гидрооксида металла на металлической пластине.

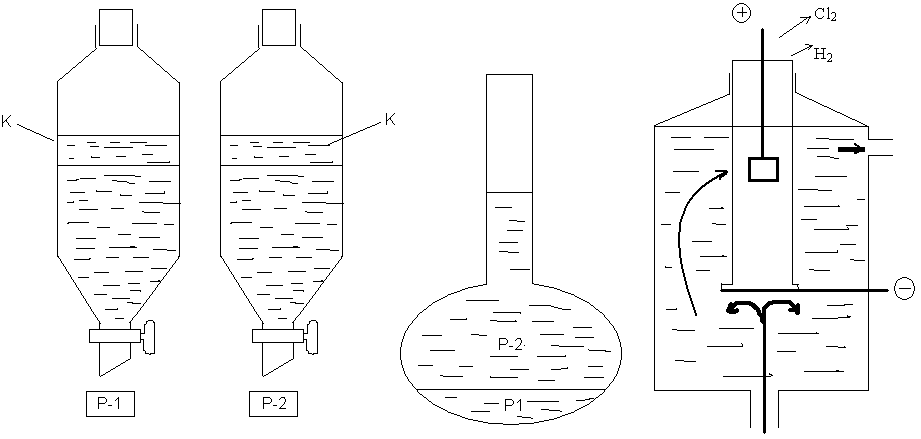

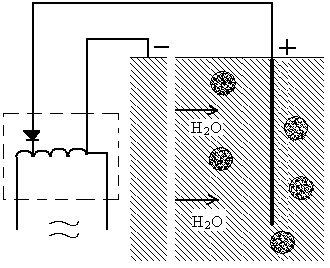

Рис. 37 Старая схема процесса электроосаждения: реэкстракция, разбавление, отбор аликвоты и электроосаждение

Для этого обычно поступают следующим образом: раствор в керосине смешивают с водным раствором (P-1) такого химического состава, который способствует практически полному переходу соли металла в водный раствор; водный раствор отделяют отстаиванием и разбавляют другим водным раствором (P-2), состав которого способствует полному электроосаждению.

Недостатки известного способа: его многостадийность, длительность, необходимость разбавлять первый водный раствор (P-1) вторым (P-2), чтобы обеспечить электроосаждение, значительные потери металла из-за разбавления. Как улучшить этот способ? (Рис. 37).

Шаг 1.1 ТС для электроосаждения гидрооксида металла включает керосин (содержащий соль металла), водный раствор-1 (для выделения соли металла из керосина), делительную воронку (для перемешивания и разделения керосинового и водного растворов), водный раствор-2 (состав которого соответствует условиям электроосаждения), электролитическую ячейку и ток.

НЭ-1: состав водного раствора-2 способствует полному электроосаждению, но плохо выделяет соль металла из керосина.

Чтобы полностью выделить соль металла из керосина, подобран состав водного раствора-1, а для проведения электроосаждения последний разбавляют раствором-2; требуется многостадийный процесс: выделение (реэкстракция), разбавление и электролиз.

НЭ-2: сложность процесса.

ТП-1: если использовать многостадийный процесс, то можно выделить металл из раствора его соли в керосине в виде гидрооксида, но процесс сложный.

ТП-2: если уменьшить число стадий, например, выделять соль металла сразу раствором-2, то процесс упрощается, но выделение металла не полное.

Необходимо при минимальных изменениях в ТС упростить и ускорить процесс, сохранив полноту выделения металла.

Шаг 1.2 Инструмент – водный раствор (составов 1 или 2), изделие – раствор соли металла в керосине.

Шаг 1.3 ТП-1: при выделении из керосина водным раствором-1 соль металла почти полностью переходит в воду, но для электролиза требуется разбавление водным раствором-2 (процесс сложный).

ТП-2: если выделять водным раствором-2, то процесс упрощается, но соль металла переходит из керосина в водный раствор-2 не полностью.

Шаг 1.4 Выбор ТП: исходная ситуация, отвечающая ТП-1, широко исследована и для нее уже выбраны наилучшие условия процесса, которые не обеспечивают упрощения и ускорения процесса: выбираем ТП-2, которое упрощает процесс, хотя и имеет существенные недостатки.

Шаг 1.5 Усиление ТП: ТП-2 отвечает двухстадийному процессу, еще хуже будет выделение металла, если процесс сделать одностадийным – реэкстракцию (извлечение соли металла из керосина) совместить с электролизом (на основе предельного упрощения по «Принципу объединения»).

Шаг 1.6 МЗ: даны керосин и водный раствор-2. Если извлечение соли металла из керосина совместить с электролизом, то процесс будет одностадийным (наиболее простым), но раствор-2 очень плохо извлекает соль металла из керосина и керосин мешает электролизу. Необходимо ввести такой Х-элемент, который обеспечивает полное извлечение металла и упрощение (ускорение) процесса выделения гидрооксида металла электролизом (за счет объединения стадий).

Шаг 1.7 Вепольное преобразование (использование стандартов): имеются В1 – керосиновый раствор соли металла и В2 – водный раствор-2 (состава, из которого хорошо проходит электроосаждение гидрооксида металла: 0,05% раствор HCl в насыщенном водном растворе хлорида аммония, из которого при напряжении 3-5 В/см, плотности тока 1,5-2 А/см2 в течение 10-15 мин при интенсивном охлаждении ячейки происходит электроосаждение) и Пэл; Пэл хорошо действует на В2. Необходимо ввести Вх или Пх, который обеспечит хорошее взаимодействие В1 и В2…

(керосин) В1 -/\/\/\/\/\-> B2 (водный раствор-2)

: /

Пэл. Рис. 38.

2. ВПР

Шаг 2.1 ОЗ: поверхность соприкосновения керосиновой и водной жидкостей – равновесное извлечение соли металла невелико (даже при интенсивном перемешивании, когда поверхность соприкосновения микрокапель очень велика; без перемешивания извлечение практически не происходит).

Шаг 2.2 ОВ: продолжительность электролиза из чисто водного раствора-2 составляет 10-15 мин; продолжительность двухкратной реэкстракции и разбавления 40-60 мин. (суммарное время улучшаемого процесса 60-80 мин.).

Шаг 2.3 ВПР: инструмент – водный раствор-2 (состав и условия проведения процесса см. на шаге 1.7), плотность P-2 примерно 1,2 г/см3 , хорошая электропроводность , поле – Пэл; при электролизе Р-2 в указанных условиях (шаг 1.7) имеет место интенсивное газовыделение: H2 и Cl2 – примерно 8 мл/с=0,5 л/мин.см2 и интенсивное тепловыделение (без охлаждения раствор выкипает за 3 мин).

(Примечание: водный раствор-1 содержит 0,1 – 0,5 моль/л ацетата натрия и 0,001 моль/л ЭДТА/трилона Б, комплексона Ш. Для того, чтобы P-1 не мешал электролизу, его нужно разбавить Р-2 не менее, чем в 10-30 раз.)

Изделие: керосин, растворенная соль (комплекс) металла, которая в воде не растворима.

НС: источник тока, катод-пластина из стали для осаждения гидрооксида металла из водного раствора Р-2, платиновый анод (может быть вращающийся), ячейка для электролиза с системой охлаждения водой, поле Пэл.

Внесистемы: воздух, поля Земли (гравитация и пр.)

3. ИКР и ФП

Шаг 3.1 ИКР-1: Х-элемент, абсолютно не усложняя ТС и не вызывая вредных явлений обеспечивает полный переход соли металла из керосина в водный раствор Р-2, не мешая процессу электролиза (электроосаждению гидрооксида металла на катод).

Шаг 3.2 Усиленный ИКР: водный раствор Р-2 сам извлекает полностью соль металла из керосина, не мешая электроосаждению.

Шаг 3.3 Макро-ФП: для того, чтобы Р-2 извлекал соль металла из керосина, в нем не должно быть соли металла (как в начале, так и в конце процесса извлечения...), для того чтобы произвести электроосаждение гидрооксида металла, Р-2 должен содержать соль металла.

Шаг 3.4 Микро-ФП: для того, чтобы Р-2 не содержал молекул соли металла в момент контакта с керосиновым раствором, соль металла из него должна тут же удаляться (тогда она непрерывно будет переходить из керосина в Р-2/водный раствор/ до полного извлечении соли из керосина), для того чтобы электролиз происходил, должны присутствовать в Р-2 молекулы (ионы) соли металла... Собственно, здесь сформулировано не ФП, а его разрешение по принципу "объединения" переходов из керосина в водный раствор Р-2 и одновременно из водного раствора Р-2 на катод. Для этого процессы следует "объединить" также в одном аппарате - в ячейке для электроосаждения.

Шаг 3.5 ИКР-2: водный раствор Р-2 сам извлекает соль металла из керосина за счет одновременного выделения этого металла в виде гидроксида с помощью электролиза.

Трудность этого процесса в том, чтобы керосин не прилипнул к одному из электродов (вероятно, к аноду, т.к. керосин с плотностью 0,9 легче водного раствора Р-2), прекратив тем самым процесс электролиза. Керосин не будет прилипать к электродам, если его капли будут очень малы и если на электродах непрерывно выделяются пузырьки газов, которые не подпустят капельки керосина к электродам.

Шаг 3.6 Имеются В1 - водный раствор Р-2 и В2.

Чтобы капельки керосина были очень мелкими, смесь растворов надо постоянно интенсивно перемешивать... В ходе электролиза (ресурс!) идет очень интенсивное газовыделение (см.шаг 2.3), которое и перемешивает растворы. Необходимо только, чтобы перемешивание началось ранее, чем в раствор Р-2 введен керосиновый раствор, т.е. изменить порядок действий - вначале включить электролиз, а потом внести в ячейку небольшой обьем керосинового раствора (0,1-0,2 мл на 3-5 мл водного раствора /Р-2/в ячейке), сразу же происходит интенсивное перемешивание, способствующее реэкстракции и защищающие от прилипания керосина к электродам. Таким образом, техническое решение выглядит так; (Рис.39):

Рис. 39 Ячейка, в которой объединены процессы реэкстракции и электроосаждения

Рис. 39 Ячейка, в которой объединены процессы реэкстракции и электроосажденияВ электролизную ячейку помещают водный раствор-2 электролит, включают охлаждение ячейки, опускают анод мешалку, включают вращение анода и подают ток для электролиза, тут же выделяются газы (процесс проводят в вытяжном шкафу); в этих условиях добавляют небольшой объем исследуемого керосинового раствора; извлечение соли металла из керосина способствует началу электроосаждения, а электроосаждение способствует извлечению соли металла из керосина. На катоде выделяется тонкая плотная пленка гидрооксидов металлов, содержащихся в исследуемых растворах. По сравнению с электролизом из чисто водного раствора процесс из эмульсии идет примерно на 5 мин. дольше - т.е. 15-20мин. Скорость процесса возрастает в 3-5 раз, полнота выделения из исходного объема керосина в 10-100 раз (за счет устранения разбавления водного раствора-1 раствором-2). Такое решение опубликовано в книге [Михайлов В.А. Аналитическая химия нептуния. М., Наука, 1971, с.68] и в статье [Михайлов В.А. и др. Материалы 3 симпозиума стран СЭВ, т.Ш-Прага, Комиссия АЭ ЧССР, 1975, с.170].

4.6. СКОЛЬЗЯЩАЯ ОПАЛУБКА ДЛЯ МОНОЛИТСТРОЯ

Нужно изготовить 300 м бетонную колонну по методу скользящей опалубки. Однако, металлическая опалубка прилипает к схватывающемуся бетону. Смазывание опалубки портит бетон. При отрыве опалубки в бетоне образуются вмятины, которые потом приходится штукатурить. Как быть?

ХОД РЕШЕНИЯ.

Шаг 1.1 ТС для изготовления бетонной колонны по методу скользящей опалубки включает опалубку и бетон.

ТП-1: Если опалубка неподвижна, то она хорошо формирует бетон, но бетон прилипает к опалубке.

ТП-2: Если опалубка подвижна, то бетон не успевает прилипнуть к ней, но бетон не формируется.

Мини-задача: необходимо избавиться от прилипания бетона к опалубке при хорошем формовании.

Шаг 1.2 Инструмент - подвижная и неподвижная опалубка, изделие - бетон.

Шаг 1.З ТП-1: неподвижная опалубка хорошо формует, но бетон к ней прилипает. ТП-2: подвижная опалубка - бетон не прилипает, но опалубка не формует бетон.

ОШИБКИ: не дописываются до конца формулировки ответов по шагам АРИЗ; в данной задаче многие не могут отказаться от "смазки", как плохого решения - методический признак "плохого" следует из понятия веполь: введение в веполь 3-го вещества является признаком "плохого решения", "хорошее" в методическом смысле решение использует видоизменение веществ ТС; в АРИЗ каждый шаг является логическим следствием и развитием предыдущего, отличается от него небольшим добавлением - практически одного-двух слов; если новых слов больше - это признак грубого скачка и нарушения логики АРИЗ.

Шаг 1.4 Главный процесс - формование бетона, его обеспечивает ТП-1. (Хотя кажется, что надо выбрать ТП-2, опирающиеся на использование Пмех для разрушения вредной связи двух веществ В1 и В2: бетона и опалубки).

Шаг 1.5 Усилить ТП: бетон прилипает к опалубке намертво, не оторвать...

Шаг 1.6 Модель задачи: Даны неподвижная опалубка и бетон. Опалубка хорошо формует бетон, но бетон прилипает к ней намертво. Необходим такой Х-элемент, который исключал бы прилипание бетона к опалубке, не мешая формованию бетона.

Шаг 2.1 ОЗ: поверхностные слои бетона и опалубки.

Шаг 2.2 ОВ: Т1 - время затвердевания бетона /часы/, Т2 - время снятия опалубки /минуты/, (Ресурс: в Т1 - можно что-то сделать, чтобы в Т2 не было конфликта).

Шаг 2.3 ВПР: Инструмента - опалубка из металла, Пмех - противодействие бетону (формование бетона, противодействие его давлению), Изделия - бетон (вода, цемент, песок, гравий, вода техническая - это раствор солей кальция), Пхим – кристаллизации при реакции оксидов с водой, возникают П сил сцепления в том числе с опалубкой, Пдавления.

Среда-воздух (азот, кислород, аргон, пары воды), осадки, пыль, Пветра, Пдавления атмосферы, Пт - температура воздуха.

Надсистема - вибратор, сварка и присоединение арматуры - сварочная техника, кран и бадья для бетона, бетоновозы, бетонный завод, вся стройка.

Внесистемы - Поля Земли: гравитации, магнитное поле, кориолисово ускорение, космическое и солнечное излучения и пр.

Шаг 3.1 ИКР-1: Х-элемент, абсолютно не усложняя ТС и не вызывая вредных действий, устраняет прилипание бетона в течение времени затвердевания его в опалубке, не мешая формованию бетона. (Ошибки: формулировки без четкости требуемого действия, действие предпочтительно предохранительное, профилактическое; без указания места и времени действия).

Шаг 3.2 Усиление ИКР-1: воздух сам устраняет прилипание бетона в течении времени его затвердевания к опалубке. Выбрано В из ВПР: что лучше отвечает действию ИКР-1? Обычно выбирают из инструмента - 60% задач, среды и НС -20% и изделия -20% задач). Почему именно воздух? Определенная граница между твердым металлом опалубки и "жидким" раствором бетона (цемента) означает наличие воздушной прослойки.

Шаг 3.3 Макро-ФП: Воздух должен находиться между бетоном и опалубкой в период затвердевания, чтобы устранить их прилипание, и не может там находиться, т.к. выдавливается действием массы бетона.

Шаг 3.4 Микро-ФП: частицы бетона и опалубки не должны быть сцеплены, чтобы там находился воздух, и должны быть сцеплены, т.к. воздух вытесняется давлением массы бетона.

Шаг 3.5 ИКР-2: Частицы воздуха сами появляются между опалубкой и бетоном постоянно, пока бетон не затвердел, не мешая формованию.

Шаг 3.6 Веполь: имеется вредная связь поверхности опалубки и бетона за счет Пхим, по правилам разрушения вредных связей следует ввести не новое вещество В3 (воздух), а такое же вещество за счет преобразования одного из веществ ТС: металла (не ясно?) или бетона (как из бетона получить "воздух"?... из его твердых компонентов не получить, но бетон содержит воду - как-то превратить ее в "воздух"?).

Шаг 4.5 Рекомендует испытать действие ЭП: действительно, действием ЭП из воды можно получить газ - водород или кислород

Решения: по а.с. 308172: если опалубка катод, то происходит электроосмос воды: ЭП откачивает ее от катода, здесь образуется тонкая сухая прослойка, не прилипающая к опалубке; интересно, что эта система саморегулирующаяся: как только образуется сухой слой, ток прекращается, как только продифундирует к опалубке влага, ток сам включается и снова происходит отсос воды от опалубки.

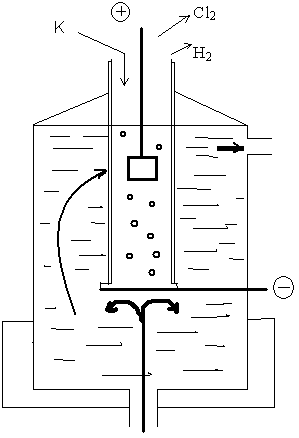

По а.с. 626266: если опалубка анод, на нем непрерывно, пока есть влага, выделяются пузырьки газа, разделяющие обе поверхности и разрушающие возникающие силы сцепления опалубки и бетона. (Рис. 32).

Шаг 7.1 Контроль решения:

Можно ли не вводить новые вещества? Новые вещества ке вводятся...

Можно ли не вводить новые поля? ЭП можно получить за счет, ресурса НС: оказалось достаточно мощности сварочного аппарата.

Можно ли ввести саморегулирование? Да, саморегулирование есть

Шаг 7.2 Обеспечивается ли ИКР? Да, газ получает сам...

Шаг 7.3 Разрешено ли ФП? Газ есть (выделяется) и его нет (вытесняется). Содержится ли хорошо управляемый элемент?. Да, напряжение тока.

Пригодно ли решение для многих циклов? Да, с опалубкой практически ничего не происходит. Дополнительная польза: при снижении показаний амперметра узнаем, что контакта нет, бетон затвердел - воды нет.

Шаг 8.3 Применить решение для других задач: рекомендуется прием - получайте газ /или другое нужное вещество в нужном месте/ электролизом!!

Например, как отделить корабль, застрявший в иле? Электролизом...

Рис. 40 Действие электрического поля на пару опалубка-бетон

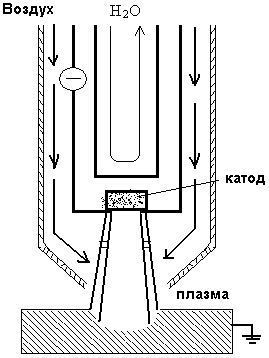

Рис. 41 Схема плазмотрона

4.7. УВЕЛИЧЕНИЕ МОЩНОСТИ РЕЗАКА-ПЛАЗМОТРОНА

При дуговой резке металла очень плохо передается энергия тока разрезаемому листу. Поэтому вокруг плазмы дуги устанавливают сопло и подают сильную струю воздуха: его молекулы в дуге переходят в плазму (ионизируются и распадаются на атомы), затем ионы плазмы при соприкосновении с металлом образуют снова молекулы, отдавая металлу запасенную энергию. Такой плазмотрон разрезает листы по 100 мм толщиной. Для дальнейшего увеличения скорости резания нужно увеличить силу тока плазмотрона. Но при усилении тока резко возрастает скорость разрушения катода (который покрыт тугоплавким металлом и интенсивно охлаждается водой) - образуется ямка, которая очень быстро приводит катод в негодность. Как увеличить мощность плазмотрона? (Рис.33).

Ход решения

Шаг 1.1