Влияние механоактивации на процессы стеклообразования при получении пеностеклокристаллических материалов

| Вид материала | Документы |

- Форма заявки на участие в Мероприятии, 126.33kb.

- 150100. 62 Металлургия металлургия, 183.45kb.

- Вопросы и программа вступительного экзамена в клиническую ординатуру по программе «психиатрия», 471.9kb.

- Процессы адсорбции стабилизаторов на поверхности наполнителей и их влияние на устойчивость, 20.67kb.

- Сублизингодателя) при его получении По взаимному соглашению сторон предмет лизинга,, 2578.85kb.

- Центр научного знания, 178.12kb.

- Центр научного знания, 187.37kb.

- Центр научного знания, 163.16kb.

- Центр научного знания, 179.67kb.

- Автоматизация в сельском хозяйстве, 64.15kb.

Список литературы

1. Строкова В.В., Соловьева Л.Н., Мосьпан В.И. и др. Конструкционные легкие бетоны на основе активных гранулированных заполнителей//Строительные материалы. – № 10 – 2009. – С. 23–25.

2. Лотов В.А., Митина Н.А., Кутугин В.А. Легкие бетоны на неорганическом пористом заполнителе//Сборник докладов IX Всероссийской научно-практической конференции «Техника и технология производства теплоизоляционных материалов из минерального сырья» (17–19 июня 2009 г., г. Бийск). – Бийск: БТИ АлтГТУ, 2009. – С.109–111.

ПОЛУЧЕНИЕ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ОТХОДОВ ТЕПЛОЭНЕРГЕТИКИ С ИСПОЛЬЗОВАНИЕМ ВЫСОКОКОНЦЕНТРИРОВАННЫХ ИСТОЧНИКОВ НАГРЕВА

А.В. Луценко, Н.К. Скрипникова

Томский государственный архитектурно-строительный университет, г. Томск

The possibility of producing glass-crystalline materials under high-temperature conditions with the use of plasma on the basis of natural minerals and waste products was investigated. With the use of the given ways, due to the action of heats there is an intensification of the process of melt production to allow obtaining glass-crystalline materials on the basis of waste products and natural minerals with a considerable reduction in production time and power consumption, which is not possible for conventional technologies.

Стеклокристаллические материалы хорошо зарекомендовали себя в строительной индустрии благодаря таким специфическим свойствам, как твердость и износостойкость; стойкость к химическим воздействиям, к деформациям под нагрузкой, высоким температурам, колебаниям температур; диэлектрическим свойствам; эстетичному внешнему виду.

Традиционно для получения стеклокристаллических материалов используют металлургический шлак. Использование золошлаковых отходов (ЗШО) в качестве основного сырья является сложной научно-технической задачей, так как существующие традиционные технологии не позволяют переработать огромное количество зол и шлаков, следовательно, необходимо внедрение новых, нетрадиционных технологий переработки техногенных отходов [1].

В настоящей работе предлагается обоснование технологической цепочки получения стеклокристаллических материалов на основе ЗШО, состоящей из последовательных этапов синтеза наноразмерных кристаллических включений с дальнейшей изотермической выдержкой, в целях увеличения их количества и образования зерен размером не более (800 ± 50) нм [2].

При высоких скоростях нагрева и температурах, значительно превышающих температуру плавления, легкоплавкие компоненты сырья практически моментально испаряются или образуют расплав, далее происходит дегазация и гомогенизация расплава.

Для решения поставленной задачи были составлены сырьевые смеси на основе ЗШО, отличающиеся количеством корректирующих добавок (глинозема и известняка) (таблица 1).

Таблица 1 Химический состав сырьевых смесей

| Компонент | Состав шихты, % масс. | ||||

| 1 | 2 | 3 | 4 | 5 | |

| ЗШО | 100 | 95 | 95 | 90 | 90 |

| Глинозем | 0 | 5 | 0 | 2,5 | 5 |

| Известняк | 0 | 0 | 5 | 7,5 | 5 |

При микроскопическом исследовании в золе в больших количествах просматривается стеклофаза переменного состава, о чем свидетельствует окраска капель стекла и разные показатели преломления, и небольшое количество частиц несгоревшего угля. Наблюдаются частицы неправильной формы, представляющие собой нерасплавившиеся зерна кварца.

Расплав получали нагревом шихты до температуры 1200...1400 С со скоростью 10...150 С/с с использованием высокотемпературного источника нагрева (плазменного генератора), конструкция которого разработана на кафедре ПМиМ ТГАСУ.

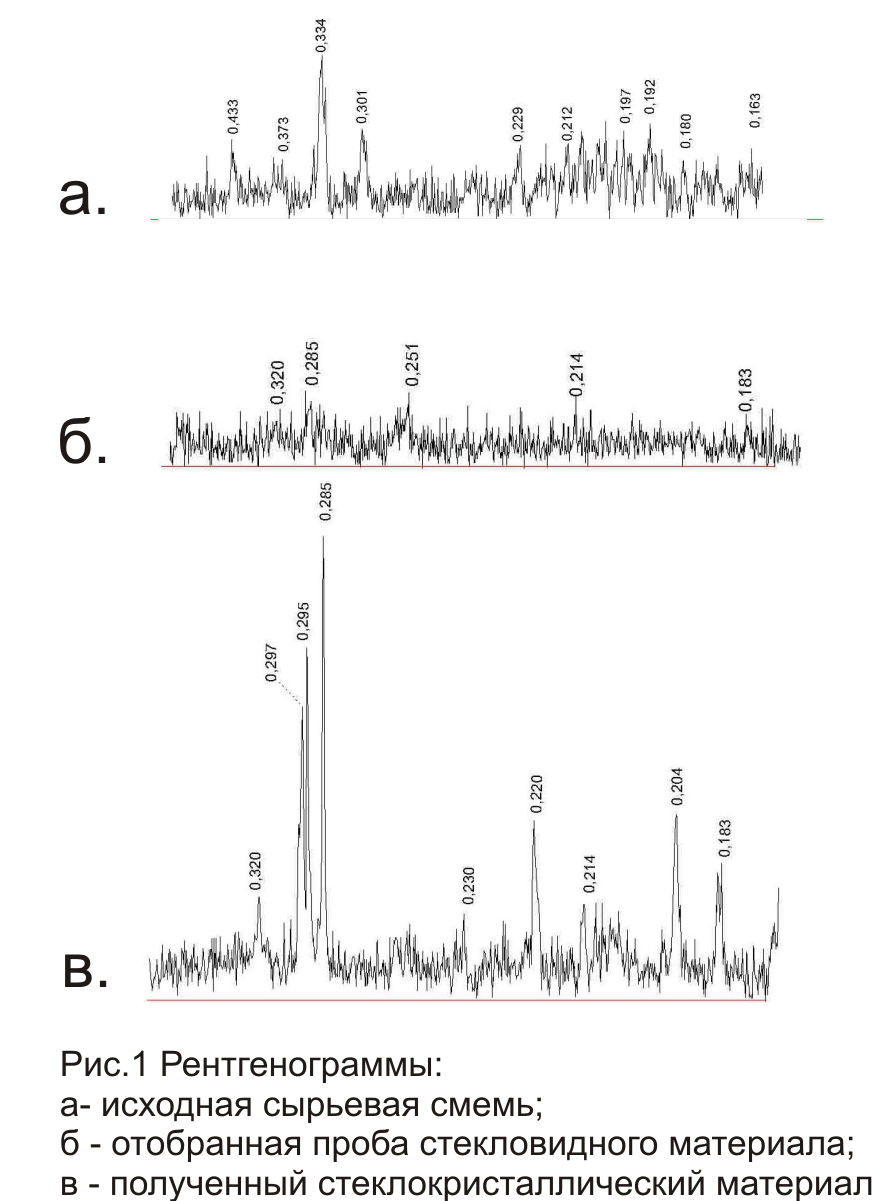

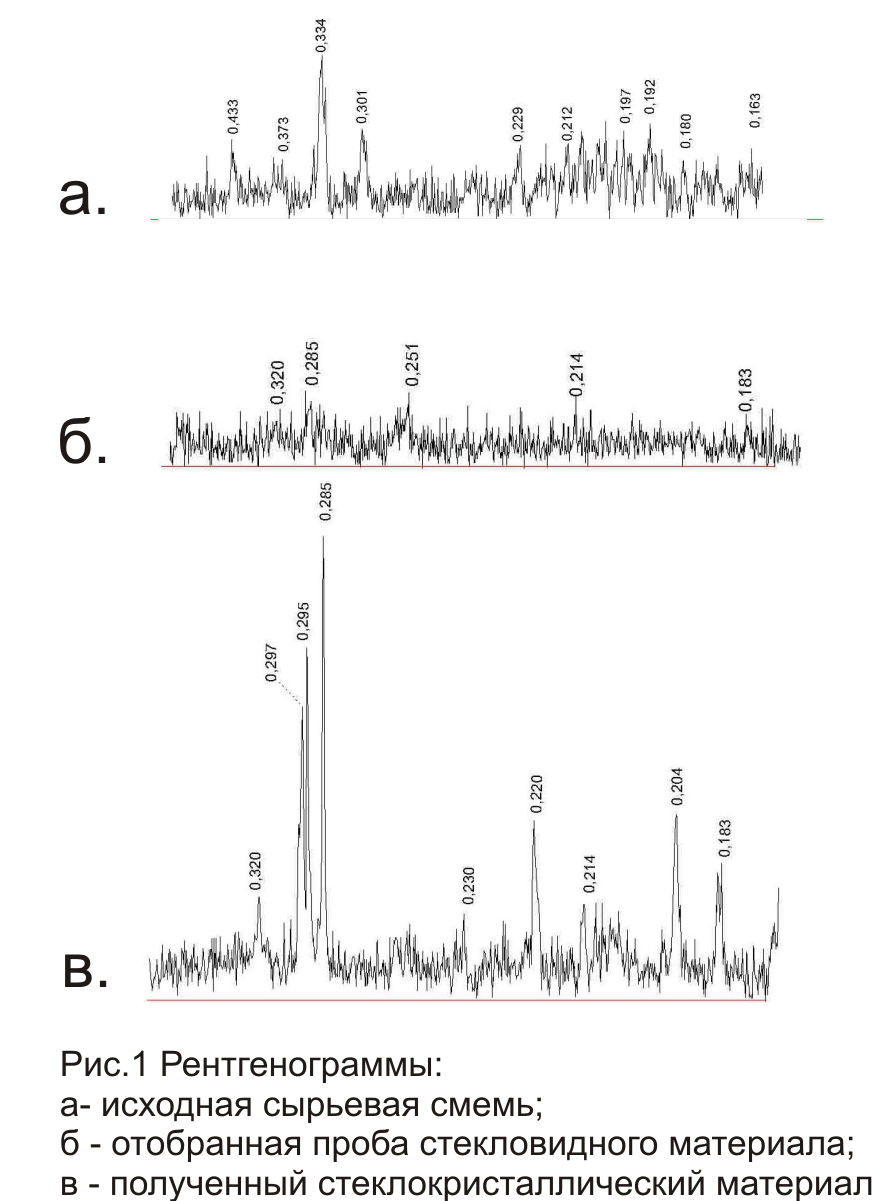

В процессе плавления отбирали пробы расплава в виде остывшего стекловидного материала для дальнейшего проведения рентгенофазового анализа (РФА) и кристаллизации. На рентгенограмме полученного образца (см. рисунок, б) наблюдается отсутствие рефлексов кристаллических фаз. Спектр состоит из широкой одиночной компоненты (гало), соответствующей аморфному состоянию образца.

При получении стеклокристаллического материала в качестве оптимального температурного режима была выбрана трехступенчатая термообработка образцов, обеспечивающая формирование объемной тонкокристаллической структуры.

Для кристаллизации основных фаз образцы помещали в муфельную печь и нагревали до температур 900...1200 С с изотермической выдержкой. Для стабилизации полиморфных превращений кварца процесс кристаллизации заканчивали выдержкой образцов при температурах 580...300 С. Оценку степени закристаллизованности образца и определение основных кристаллических фаз проводили с помощью РФА.

Полученные рентгенограммы (см. рисунок, в) свидетельствуют о возникновении следующих фаз: волластонит (d=0,297 CaOSiO2), анортит (d=0,297 CaOAl2O32SiO2), геленит (d=0,285 2CaOAl2O3SiO2), муллит (d=0,220 3Al2O32SiO2).

Известно, что отдельные свойства одного и того же материала достигают оптимальных значений при разных режимах термообработки. В качестве основных свойств нами были выбраны плотность, прочность при сжатии и изгибе, термостойкость, химическая устойчивость, декоративность (таблица 2).

|

| а |

|

| б |

|

| в |

| Рентгенограммы исходной сырьевой смеси (а), отобранной пробы стекловидного материала (б) и полученного стеклокристаллического материала (в) |

Таблица 2 Физико-химические свойства стеклокристаллических материалов

| Основные свойства | Опытные образцы смесей | ||||

| 1 | 2 | 3 | 4 | 5 | |

| Плотность, кг/м3 | 1900 | 1920 | 1970 | 2100 | 2200 |

| Предел прочности, МПа | | | | | |

| при изгибе | 18,5 | 21,4 | 21,5 | 21,5 | 22,5 |

| при сжатии | 450 | 450 | 500 | 530 | 390 |

| ТКЛР107 ,1/град | 6,12 | 4,8 | 9,3 | 3,76 | 15,5 |

| Химическая устойчивость, % | | | | | |

| к H2S04 (98%-й) | 96,3 | 98,5 | 96,6 | 99,7 | 96,5 |

| к Н2О | 99,8 | 99,9 | 99,9 | 99,9 | 99,9 |

| Термостойкость, С | 190 | 200 | 180 | 210 | 170 |

Образцы № 1, 2, 3, 5, кристаллизовавшиеся при температуре 1100 С, частично деформировались при термообработке. Их кислотостойкость ниже, чем у образца № 4, для стеклокристаллических материалов это является недостатком.

Образец № 4 отличается повышенными физико-механическими свойствами, так как при температуре 1100 С произошло объемное развитие кристаллической фазы. Все полученные образцы имели светло-зеленый оттенок.

Повышенное содержание СаO (см. состав № 4) в сырьевой смеси обеспечивает появление таких кристаллических фаз, как муллит, анортит, волластонит, обусловливающих повышенную термостойкость и прочность образцов. Высокая (более 60 %) степень кристаллизации повышает физико-механические характеристики и дает возможность получать изделия светлых тонов [2].

Таким образом, технология получения силикатного расплава из золы с использованием энергии плазмы позволяет получать стеклокристаллические материалы с высокой степенью закристаллизованности.

Список литературы

1. Плазменные технологии в строительстве/ Г.Г. Волокитин, Н.К. Скрипникова, А.М. Шиляев, В.В. Петроченко. – Томск: Изд-во ТГАСУ, 1997. – 290 с.

2. Пат. № 2015124 (RU), МПК С03С10/06; Опубл. 30.06.1994 г.

ЯЧЕИСТЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И ТЕХНОЛОГИЯ ЕГО ИЗГОТОВЛЕНИЯ

Т.К. Углова1, С.Н. Новоселова1, В.В. Ревенко2

1 Учреждение Российской академии наук Институт проблем химико-энергетических технологий Сибирского отделения РАН, г. Бийск Алтайского края

2 ЗАО «Базальтопластик», г. Москва

Process techniques of manufacturing environmentally friendly heat-insulating materials – foamed silicates based on liquid sodium glass and mineral fillers have been discussed.

В настоящее время в производстве теплоизоляции достигнуты значительные успехи, но, несмотря на это, выпускаемые материалы не универсальны и каждый имеет какой-либо недостаток, ограничивающий сферу его применения.

Вспененные органические полимерные изделия, обладающие уникальными теплоизоляционными свойствами и высокой технологичностью при ведении строительно-монтажных работ, являются токсичными и пожароопасными. В минераловатных рулонных материалах эти недостатки отсутствуют, однако при монтаже возникают проблемы их крепления на изолируемой поверхности. Минеральные плиты в основном изготавливаются на экологически небезопасном органическом связующем. Предлагаемые на рынке изделия из пено- и газобетона имеют высокие плотность и коэффициент теплопроводности.

Низкой теплопроводностью, нетоксичностью, негорючестью при механической прочности на уровне ненесущих конструкций характеризуются неорганические материалы с жесткой ячеистой структурой, в частности, пеностекло и пеносиликаты. Пеностекло, несмотря на высокие эксплуатационные характеристики, не находит широкого применения вследствие высокой энерго- и трудоемкой технологии изготовления и высокой стоимости. Поэтому пеносиликаты с жесткой ячеистой структурой могут стать широко востребованными на рынке теплоизоляции.

Исходя их этого нами исследована возможность создания теплоизоляционного материала с жесткой ячеистой структурой – пеносиликата на основе натриевого жидкого стекла и минеральных наполнителей

В соответствии с теоретическими основами порообразования свойства ячеистых материалов определяются размером пористости, степенью равномерности ее распределения, зависящей от однородности исходной массы и температурного поля по объему материала на стадии поризации (образование «контактных дыр»), величины «пристенного эффекта», тормозящего процесс вспучивания массы, высоты формуемого изделия и др. Учет и направленное регулирование всех этих факторов позволяют создать материал высокого качества [1–3].

На прочность пористого материала влияет состояние внутренней поверхности воздушных пор (припорового слоя). Рыхлый припоровый слой ослабляет сечение межпоровой перегородки. Глянцевая поверхность, обладающая повышенной плотностью, выполняет роль подкрепляющей зоны и повышает прочностные свойства материала при прочих равных условиях. Перегородки с гладкой поверхностью припорового слоя однородны по сечению, что обеспечивает стабильность прочностных свойств по объему материала.

Плотность ячеистых материалов зависит от толщины межпоровых перегородок: чем они тоньше (при условии однородности между собой), тем ниже плотность. При различной толщине межпоровых перегородок разрушение более тонких (слабых) влечет за собой перераспределение нагрузки на оставшиеся по гиперболическому закону, вызывая их преждевременный слом.

Исходя из изложенного выше, для вспученных теплоизоляционных материалов оптимальной следует считать структуру, состоящую из полидисперсных, равномерно распределенных пор с глянцевой поверхностью припорового слоя, разделенных тонкими плотными, одинаковыми по сечению межпоровыми перегородками.

Наличие в жидком стекле высокодисперсных натрийсиликатных группировок позволяет формировать во вспененной при нагревании массе после отверждения межпоровые перегородки разной толщины [4]. Поэтому для повышения общей прочности готовых изделий при изготовлении лабораторных образцов в промышленное жидкое стекло дополнительно вводили порошкообразный кремнезем в виде «сухого стекла».

Несмотря на важную роль вяжущего в формировании свойств ячеистых материалов, прочность структуры, по аналогии с пеностеклом, зависит от дисперсности и гранулометрического состава твердой фазы. Грубодисперсные частицы обеспечивают жесткий каркас, «тонкие» и жидкая фаза заполняют образующиеся в нем поровые пространства. Такие структуры можно достичь использованием твердой фазы в виде двух порошков с разной удельной поверхностью.

Для проведения экспериментальных работ по созданию ячеистого экологически чистого поризованного теплоизоляционного материала были скомпонованы три рецептуры (таблица 1). В качестве одного из наполнителей использовали базальтовую чешую, обладающую хорошими армирующими свойствами, высокой термической стабильностью, стойкостью к агрессивным средам, малой насыпной плотностью (~ 140 кг/м3). Выбранная для исследований партия чешуи состояла из однородных по толщине (1...3 мкм) и разных по диаметру (15...500 мкм) элементарных частиц.

Таблица 1 – Основные соотношения компонентов теплоизоляционных композиций

| Соотношение компонентов, отн. ед. | Значение показателя при степени наполнения, % | ||

| 20,5 | 20,5 | 20 | |

| Базальтовая чешуя/микрокальцит Базальтовая чешуя/аэросил Базальтовая чешуя/каолин Жидкое стекло/«сухое стекло» | 1,85 – – 3,79 | – 1,84 – 3,78 | – – 1,86 3,71 |

В качестве «тонкого» наполнителя были опробованы три мелкодисперсных порошка:

микрокальцит – порошок из природного мрамора с размером частиц до 5 мкм и содержанием карбоната кальция 95 %;

аэросил – высокоактивный аморфный диоксид кремния с размером частиц от 5 до 40 нм;

каолин – минеральная глинистая порода, сформированные частицы которой имеют вид гексагональных пластинок. Каолин гидрофилен и легко диспергируется при смешении.

Параллельно с разработкой рецептуры пеносиликата отрабатывалась технология изготовления образцов. Определяющим при этом было исключение значительно усложняющих производство пеностекла и его аналогов фазы гранулирования сырья и использования герметичных форм при высокотемпературном термостатировании.

Процесс изготовления лабораторных образцов включал в себя смешение компонентов, поризацию массы и отжиг образцов. Смешение компонентов до однородной массы проводили при помощи лопастного смесителя типа «БЭККЕН» в течение 35...45 мин при комнатной температуре.

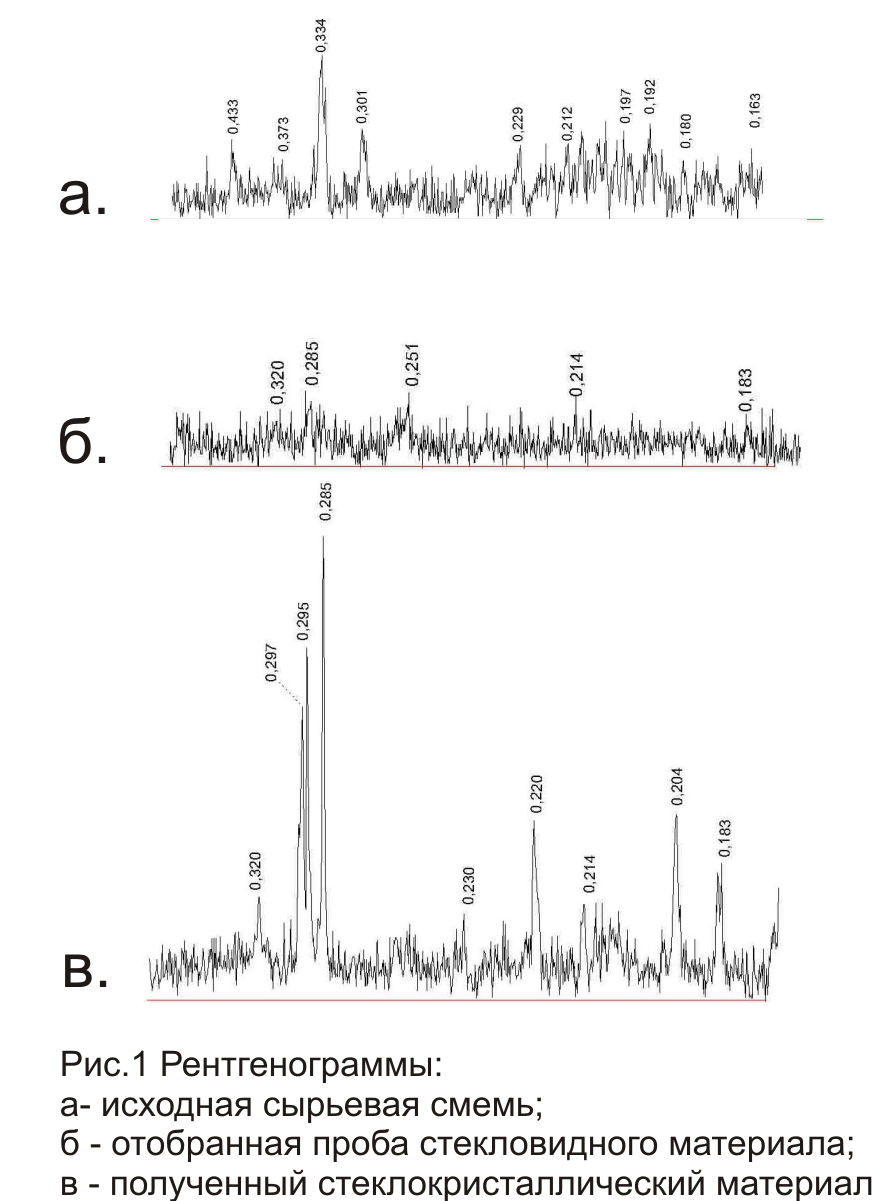

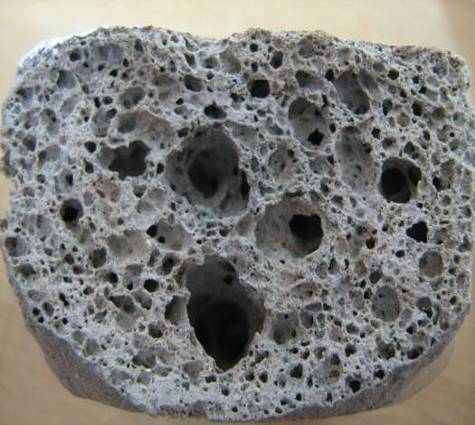

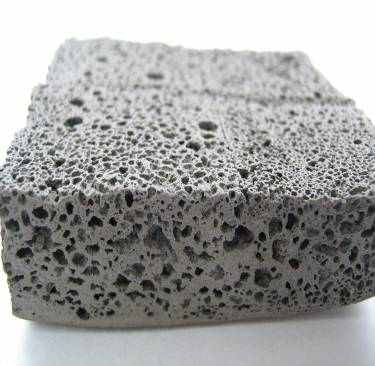

Основным поризатором в композициях является вода, при удалении которой происходит вспучивание массы с образованием пористой структуры. Экспериментально установлено, что при нагреве со скоростью 250 °С/ч внутри изделия образуется полость (рисунок 1, а), а снижение скорости до 200 С/ч обеспечивает получение образца, состоящего преимущественно из крупных пор (рисунок 1, б).

|  |

| а | б |

| Рисунок 1 – Образец с наполнителем базальтовая чешуя/микрокальцит, полученный при скорости нагрева 250 (а) и 200 °С/ч (б) | |

Оптимальным является следующий режим нагрева: в течение 30 мин открытая форма с массой находится в заранее разогретом до 100 °С термошкафу; затем температуру повышают до 200 °С и в течение 30 мин проводят дополнительное термостатирование. После чего форму с обезвоженным образцом вынимают из термошкафа, распрессовывают и практически готовое изделие окончательно отжигают при температуре 450 °С в свободном состоянии в течение 30 мин для удаления кристаллической влаги.

Исследования показали, что рецептура с микрокальцитом обеспечивает получение исключительно высокоплотных образцов (300...400 кг/3) с теплопроводностью 0,078...0,082 Вт/(мК).

Недостатком композиции с аэросилом является низкая растекаемость получаемой после смешения массы, поэтому при заполнении форм для получения образцов потребовалась подпрессовка.

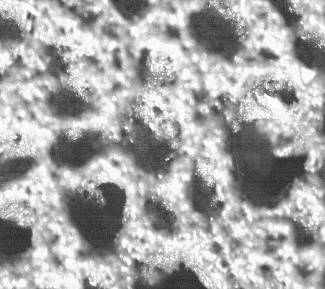

Введение второй составляющей наполнителя – каолина значительно улучшает способность исходной массы равномерно растекаться по объему формы. На этой рецептуре были изготовлены качественные образцы. Структура материала, исследованная на оптическом анализаторе PIP 9.0, характеризуется отсутствием «контактных дыр» и состоит из различных по размеру открытых и закрытых пор, распределенных в процентном отношении следующим образом: менее 100 мкм – 45; 110...230 мкм – 35; более 300 мкм – 20 (рисунок 2).

|  |

| а | б |

| Рисунок 2 – Внешний вид образца пеносиликата с наполнителем базальтовая чешуя/каолин (а) и увеличенное изображение пор (б) | |

Толщина межпоровых перегородок колеблется от 50 до 120 мкм (рисунок 3).

| ________________________________ Рисунок 3 – Межпоровая перегородка толщиной 120 мкм ________________________________ |

Полученные образцы пеносиликата экологически безопасны и негорючи. Их основные эксплуатационные характеристики приведены в таблице 2.