Дата Разраб

| Вид материала | Документы |

СодержаниеН. Контр. |

- Бюллетень новых поступлений за год, 3581.23kb.

- Название доклада (сообщения), 40.32kb.

- В. О. Никонов 2011г, 1787.85kb.

- Дата заполнения трудовой книжки, 31.61kb.

- Догово р о реализации туристского продукта, 315.05kb.

- Учебная история болезни по акушерству отделение № палаты Ф. И. О. Возраст Домашний, 17.63kb.

- Дата підписання: 25. 06. 98 р. Дата ратифікації: 06. 07. 99 р., Закон України №832-хіv, 473.92kb.

- Программа "Развитие конкуренции в Брянской области" (2010 2012 годы), 726.2kb.

- Список n 5/2006 видань, що пропонуються для книгообміну, 230.65kb.

- Состоящие в зарегистрированном браке, 51.84kb.

-

Изм.

Лист

№ докум.

Подп.

Дата

Разраб.

Лит.

Лист

Листов

Пров.

2

Н. Контр.

Утв.

2.1. Привод главного движения

2.1.1. Кинематический расчет [4]

2.1.1.2. Исходные данные:

Предельные частоты вращения шпинделя

,

, .

.Предельные частоты вращения двигателя

,

,  .

.Номинальная асинхронная частота двигателя

.

.Номинальная синхронная частота двигателя

.

.Передаточное отношения ременной передачи U=1.

Передаточное отношения прямозубой передачи U=1/4.

2.1.1.3. Определение диапазона регулирования привода

. (1)

. (1)2.1.1.4. Определение диапазона регулирования двигателя

. (2)

. (2)2.1.1.5. Определение диапазона регулирования двигателя при постоянной мощности

(3)

(3)2.1.1.6. Определение диапазона регулирования двигателя при постоянном моменте.

(4)

(4)2.1.1.7. Определение диапазона регулирования шпинделя при постоянной мощности

(5)

(5)Для обеспечения бесступенчатого регулирования частоты вращения шпинделя при постоянной мощности знаменатель ряда передаточных отношений передач коробки скоростей 1 принимаю равным

=2.

=2. 2.1.1.8. Требуемое число ступеней коробки скоростей

, (6)

, (6)Принимаю число ступеней привода z=2.

2.1.1.9. Диапазон регулирования коробки скоростей

(7)

(7)2.1.1.10. Диапазон регулирования коробки скоростей электрического регулирования привода.

(8)

(8)2.1.1.11. Определение нагрузки на привод.

Важнейшей характеристикой главного привода с бесступенчатым регулированием скорости является номинальный расчетный момент на шпинделе

, принимаемый за исходную нагрузку при расчете передач на усталостную прочность. Значение

, принимаемый за исходную нагрузку при расчете передач на усталостную прочность. Значение  (Нm) задается в исходных данных или определяется по приближенным эмпирическим зависимостям. Для главного привода токарных станков

(Нm) задается в исходных данных или определяется по приближенным эмпирическим зависимостям. Для главного привода токарных станков (9)

(9)где

- коэффициент, учитывающий силу резания,

- коэффициент, учитывающий силу резания,  =1250;

=1250; -для данной конструкции,

-для данной конструкции,  =1;

=1;Dmax- максимальный дааметр заготовки, Dmax=125мм;

2.1.2. Расчет мощности резания при точении [22,ст.265].

2.1.2.1. Исходные данные

Для расчета сил резания берется заготовка с наибольшим диаметром обрабатываемым над суппортом, d=125мм. Для чернового точения принимается проходной резец с пластинкой из твердого сплава титановольфрамовой группы марки T15К6 с главным углом в плане =95, стойкость резца T=60мин.

Принимается максимальная глубина резания t=2мм, и максимальная подача S=1,2мм/об, которая определяется прочностью и жесткостью державки резца размером 16х16мм, и прочностью пластинки твердого сплава.

Обрабатываемый материал, сталь 45.

2.1.2.2. Расчет режимов резания при черновой обработке

1) Скорость резания

(10)

(10)где T- стойкость инструмента, T=60мин,

-коэффициент, учитывающий условие обработки,

-коэффициент, учитывающий условие обработки,  =340;

=340;x- коэффициент, учитывающий условие обработки, x=0,15;

y- коэффициент, учитывающий условие обработки, y=0,45;

m- коэффициент, учитывающий условие обработки, m=0,2;

Kv- коэффициент, учитывающий условие обработки

, (11)

, (11)где

-коэффициент, учитывающий качество обрабатываемого материала,

-коэффициент, учитывающий качество обрабатываемого материала,  =1,3;

=1,3; - коэффициент, отражающий состояние поверхности заготовки,

- коэффициент, отражающий состояние поверхности заготовки,  =0,9;

=0,9; - коэффициент, учитывающий качество материала инструмента,

- коэффициент, учитывающий качество материала инструмента,  =1;

=1;

тогда скорость резания

.

.2) Частота вращения шпинделя.

(12)

(12)принимаю n=400об/мин.

3) Действительная скорость резания.

(13)

(13)4). Сила резания.

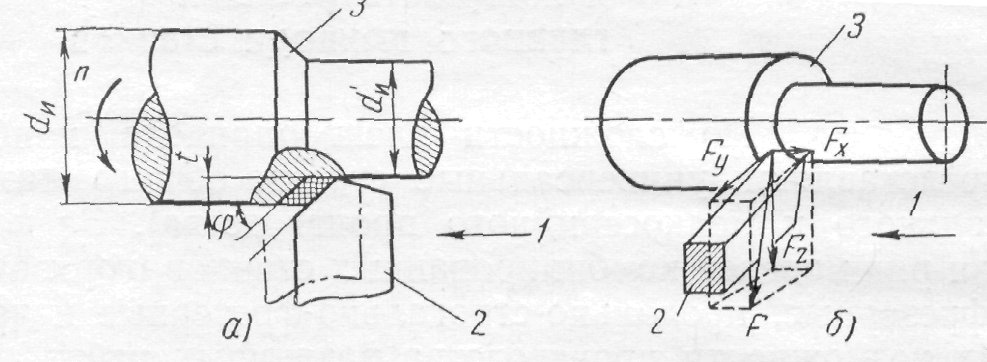

Силу резания принято раскладывать на составляющие силы,

направленные по осям координат станка ( тангенциальную Fz,

радиальную Fy и осевую Fx). Графическое изображение составляющих сил резания представлено на рисунке 12.

Рисунок 12. Эскиз токарной обработки:

1-направление движения подачи; 2-резец; 3-изделие.

, (14)

, (14)где

- коэффициент, учитывающий условия резания,

- коэффициент, учитывающий условия резания,  =300 [22.стр273],

=300 [22.стр273],x- коэффициент, учитывающий условие обработки, x=1 [22. стр273];

y- коэффициент, учитывающий условие обработки, y=0,75 [22. стр273];

n- коэффициент, учитывающий условие обработки, n=-0,15 [22. стр273];

Kp- коэффициент, учитывающий условие обработки, Kp=0,881 [22. стр273].

5) Мощность резания.

(15)

(15)6) Основное время.

(16)

(16)где L- длина обрабатываемой поверхности, L=150мм.

2.1.2.3. Расчет режимов резания при чистовой обработке

Для чистового точения принимается резец, оснащенный твердым сплавом T15K6. Стойкость резца принимается T=60мин. Шероховатость поверхности Ra=1,25.

Расчет ведется аналогично расчету режимов резания при черновом точении.

1) Скорость резания, по (10).

где T- стойкость инструмента, T=60мин,

-коэффициент, учитывающий условие обработки,

-коэффициент, учитывающий условие обработки,  =350;

=350;x- коэффициент, учитывающий условие обработки, x=0,15;

y- коэффициент, учитывающий условие обработки, y=0,35;

m- коэффициент, учитывающий условие обработки, m=0,2;

Kv- коэффициент, учитывающий условие обработки, Kv=1,1.

2) Частота вращения шпинделя, по (12).

принимаю n=1000об/мин.

3) Действительная скорость резания, по (13).

4) Сила резания, по (14).

5) Мощность резания, по (15).

.

.6) Основное время, по (16).

2.1.3. Потери и коэффициент полезного действия станка.

1) Потери и К.П.Д. механизмов станка.

(17)

(17)где

-номинальный к.п.д. механизма вращательного движения станка.;

-номинальный к.п.д. механизма вращательного движения станка.; -номинальный к.п.д. отдельного звена [4,ст.33],

-номинальный к.п.д. отдельного звена [4,ст.33],  =0,95 – поликлиновой передачи;

=0,95 – поликлиновой передачи; =0,99- цилиндрическая зубчатая передача.,

=0,99- цилиндрическая зубчатая передача.,

2) Потери мощности в механизме.

, (18)

, (18)где P-полезная мощность на приводе, для главного привода

3) Мощность электродвигателя станка в статическом режиме.

кВт. (19)

кВт. (19)Предварительно выбираю асинхронный двигатель АИР132S4БПУ3, 50 Гц, 220/380 В, исп. 1М1081, 7,5 кВт, 1500 об/мин.

Тогда потери в механизме станка

, (20)

, (20) .

.4) Коэффициент полезного действия станка.

, (21)

, (21)где a-коэффициент постоянных потерь;

b-коэффициент переменных потерь.

K-коэффициент загрузки.

(22)

(22) , (23)

, (23)где

- коэффициент зависящий от конструкции станка, веса вращающихся частей механизма и сложности кинематической схемы,

- коэффициент зависящий от конструкции станка, веса вращающихся частей механизма и сложности кинематической схемы,  =1,2.

=1,2.

5) Мощность холостого хода станка.

(24)

(24)где

-номинальная скорость резания,

-номинальная скорость резания,  =7,02кВт (за номинальную мощность резания берется максимальная мощность резания).

=7,02кВт (за номинальную мощность резания берется максимальная мощность резания).

2.1.4. Диаграмма «мощность-момент»

Анализ моментной характеристики показывает, что момента при черновых видах обработки, требующих больших моментов при малых оборотах не достаточно. Поэтому необходимо ввести перебор ¼, который позволит увеличить момент.

Исходные данные.

Асинхронный двигатель АИР132S4БПУ3, 50 Гц,220/380 В,исп. 1М1081;Nдв=7,5 кВт, nн=1500 об/мин, n=1440.

Передаточное число ременной передачи, U=1;

Передаточное число зубчатой передачи, U=0,25.

1) Момент на двигателе.

. (25)

. (25)2) Момент на шпинделе

. (26)

. (26)где

-коэффициент падения момента,

-коэффициент падения момента, , (27)

, (27)где n-синхронная частота двигателя, n=1440об/мин.

- частота полученная в результате регулирования двигателя.

- частота полученная в результате регулирования двигателя.3) Мощность на шпинделе.

. (28)

. (28)Построение диаграммы осуществлялось при помощи программы Ехсеl используя формулы (25), (26), (27), (28). Ход расчета в данном документе не приводится.

Указанные в технических характеристиках станка значения мощности и момента относятся только к одной частоте вращения двигателя главного привода- номинальной. На частотах вращения ниже номинальной мощность пропорциональна частоте вращения при постоянном крутящем моменте. На частотах вращения выше номинальной мощность постоянна, а крутящий момент уменьшается пропорционально частоте вращения.

Рисунок 13. Диаграмма «мощность - момент»

Рисунок 13. Диаграмма «мощность - момент»