Курс лекций «Проектирование асоИу», «системы реального времени»

| Вид материала | Курс лекций |

- Рабочая программа По дисциплине «Проектирование асоиу» По специальности 230102., 263.71kb.

- Рабочая учебная программа по дисциплине «Системы реального времени» Направление №230100, 94.8kb.

- Вопросы для экзамена по курсу "Проектирование асоиу", 1024.79kb.

- О подготовке курсовых проектов(рабочие материалы) по курсу «Проектирование асоиу», 78.25kb.

- Примерная рабочая программа по курсу "Системы реального времени" Факультет экономический, 31.24kb.

- К. Ю. Богачев "Операционные системы реального времени" (предварительные материалы лекций), 129.62kb.

- Методические указанию по выполнению курсового проекта по дисциплине 1722 «Проектирование, 245.78kb.

- Проектирование систем управления сложными динамическими обьектами, работающих в условиях, 172.71kb.

- Задачи практики: ознакомление и исследование новых тенденций и разработок в области, 16.2kb.

- Чики аппаратуры и программного обеспечения при создании первых крупных территориально-распределенных, 178.72kb.

Процедура печати маршрутной карты

и карты учета задания

Для выполнения производственных заказов необходим документ, сопровождающий заказ от первой и до последней операции. Таким документом традиционно является сопроводительная или маршрутная карта. Вместе с тарой, в которой находится заказ, маршрутная карта движется до последней операции и затем передается на склад, который является основным местом хранения данного заказа. На складе заказ должен быть пересчитан и уложен на свое место хранения. Для прослеживаемости использования номенклатурной единицы по технологической цепочке сборки можно предложить хранение каждого заказа в отдельной таре, и при организации списания по определенным правилам на следующий уровень сборки будут списываться не просто номенклатурные номера, но и номера заказов, в рамках которых делались списываемые детали, сборочные единицы;

Маршрутная карта в общем случае может состоять из пяти частей:

- общие сведения о заказе, ДСЕ, изделии, (из таблицы изделий и таблицы заказов);

- материальный состав заказа (перечень компонентов с потребностью на заказ, требуемой датой подачи компонента и с заполняемой по мере списания с места хранения в ВПР фактическим количеством (из таблицы потребности в компонентах);

- технология изготовления (операция, рабочий центр, оборудование, профессия, тарифная сетка и штучно-калькуляционное время на заказ (из накопительного файла операций на заказ);

- сведения о браке, возникшем в ходе выполнения заказа (вид брака, причина брака, количество брака);

- пропускной талон - для изделий верхнего уровня с перечнем порядковых номеров изделий для передвижения готового заказа из сборочного цеха на склад готовых изделий через охрану.

П

ропускной талон маршрутной карты очень специфичен. Его организация важна для предприятий, которые проводят отслеживание готовых изделий по порядковым номерам (для выявления продукции, произведенной на нелегальных фирмах). Этот талон должен содержать перечень порядковых номеров сдаваемых на склад готовой продукции изделий, подписываться охраной, если таковая имеется на сборочных участках, для исключения хищения в случаях отдаленного места хранения готовых изделий.

ропускной талон маршрутной карты очень специфичен. Его организация важна для предприятий, которые проводят отслеживание готовых изделий по порядковым номерам (для выявления продукции, произведенной на нелегальных фирмах). Этот талон должен содержать перечень порядковых номеров сдаваемых на склад готовой продукции изделий, подписываться охраной, если таковая имеется на сборочных участках, для исключения хищения в случаях отдаленного места хранения готовых изделий.

Рис. 24. Блок-схема процедуры печати цеховой документации

В качестве следующего документа можно предложить пооперационную карту учета задания (КУЗ). По маршруту она в точности повторяет маршрутную карту, но для каждой операции в КУЗ печатается полное описание технологической операции с указанием используемого инструмента и оборудования, на котором будет выполняться данная операция. Кроме того, в КУЗ обязательно должна быть приведена информация о трудоемкости изготовления 1 штуки изделия и всей партии, приведены расценка на 1 штуку и на всю партию. Эту информацию необходимо печатать, если руководство производственного подразделения дорожит рабочим временем мастеров, которые в противном случае должны будут тратить его на различные объяснения.

Процедура формирования сменно - суточного задания

Определение просроченных операций происходит ежедневно перед расчётом MRP после окончания ввода завершённых операций. Для этого запускается программа расчёта выполненных операций. Эта программа должна включать изменения, полученные в результате выполнения операций. Программа должна рассчитывать:

- плановый и ожидаемый объём продукции для каждой невыполненной операции;

- плановую и конечную даты и времена для каждой невыполненной операции;

- приоритет заказа, основанный на «Наименьшем резерве на оставшуюся операцию»;

- упорядочивать последовательность операций, планируемых для выполнения в каждом рабочем центре,

- наименьший резерв на оставшуюся операцию (НРОО).

Первоначально, когда заказ начинается вовремя, НРОО = 100 или выше. Если заказ отстаёт от графика, текущее время резерва на операцию становится меньше, таким образом, НРОО падает ниже 100. Это означает, что время ожидания перед операцией должно быть сжато, чтобы удовлетворить график. НРОО со значением 0 означает, что времени резерва не осталось. Заказ должен перепрыгнуть другие заказы по очереди, чтобы быть выполненным к сроку. НРОО меньше 0 означает, что заказ будет запаздывать. Чем больше значение отрицательного числа, тем больше запаздывание заказа. Отображение хода выполнения заказа по операциям осуществляется на основании информации, накапливающейся в накопительном файле, и выводится на экран.

Рис. 25. Блок-схема процедуры формирования

сменно - суточного задания

Тема 8. Разработка алгоритмов проектирования модуля 8 «Выполнение производственных заказов»

Процедура занесения выполненных операций для учета выполнения заказа и расчета сдельной зарплаты

После выполнения очередной операции по заказу оформленная рабочим соответствующим образом карта учета заданий передается мастеру, который в конце смены сдает все карты в ПДО. Оператор вводит информацию о выполненных операциях на специальный экран. Эта информация записывается в файлы А4 и А16, и затем используется для учета выполненных операций и расчета сдельной заработной платы по ним.

Рис. 26. Блок-схема процедуры занесения выполненных операций

для учета выполнения заказа и расчета сдельной зарплаты

Процедуры приема выполненных заказов на склады

Процедуры приема выполненных заказов на склады предполагает «вытягивание» продукции из производства (вид запаса ВПР) на соответствующие склады: для номенклатуры основного плана производства - на склад готовых изделий (СГИ) в вид запаса ГОТОВ; для прочих – на склад производственно-диспетчерского отдела (ПДО) в вид запаса СВОБ.

Рис. 27. Блок-схема процедуры приема заказов на склад СГИ

Рис. 28. Блок-схема процедуры приема заказов на склад ПДО

Тема 9. Разработка алгоритмов проектирования модуля 9 «Расчет требуемой мощности»

Процедура расчета требуемой мощности

Согласно определению APICS, планирование потребности в мощностях (CRP) - это функция установки, измерения и корректировки границ или уровней мощности [5]. Термин CRP относится к процессу подробного определения количества трудовых и машинных ресурсов, необходимого для выполнения производственных задач. CRP, как и MRP, представляет собой расчетный механизм, перерабатывающий согласно заданному алгоритму исходные данные в итоговый результат. CRP призвано снять один из существенных недостатков работы MRP, а именно: отсутствие учета ограниченности доступных для производства продукции ресурсов.

С

истема планирования производственных мощностей по методологии CRP применяется для проверки основной или пробной программы производства, созданной в соответствии с заказами отдела продаж или в соответствии с прогнозами спроса на продукцию с возможностью их осуществления имеющимися в наличии производственными мощностями. В процессе работы CRP – системы разрабатывается план распределения производственных мощностей для обработки каждого конкретного цикла производства в течение планируемого периода.

В качестве производственной программы в н/час могут использоваться:

- независимые потребности (позиции ОПП);

- зависимые потребности в виде твёрдых, выданных и рекомендованных заказов.

Сопоставляя требуемые и имеющиеся мощности по каждому заказу можно скомплектовать эти данные для отображения профиля загрузки (ПЗ) в % по формуле

Имеющиеся мощности в н/час

ПЗ = ——————————————— · 100 % ,

Требуемая трудоёмкость по типу заказа

если ПЗ > 100 % - имеются избыточные мощности на РЦ,

если ПЗ < 100 % - не хватает мощностей для обработки всех заказов, проходящих через этот РЦ.

Процедура формирования профиля загрузки

Формирование отчетов о загрузке оборудования или рабочих профессий может быть в виде итогового формата без указания источников загрузки рабочих центров, табличного или графического формата.

Рис.29. Блок-схема процедуры формирования профиля загрузки

Тема 10. Разработка алгоритмов проектирования модуля 10 «Заказы на закупку»

Формирование файла рекомендованных заказов и файла рекомендаций MRP осуществляется параллельно, записи файла рекомендаций существуют до момента их подтверждения, а затем физически уничтожаются.

Процедура формирования данных

для расчета дефицита

В результате разузлования с учетом свободных остатков средствами MRP на интересующий закупщиков период снабжения формируется «линейка» потребностей, т.е. потребности в материалах и покупных комплектующих изделиях будут выстроены по возрастанию требуемых дат. Надо отметить, что в расчетах MRP не участвуют разрешенные замены (альтернативы). Проход линейки потребности при покрытии остатками будет осуществляться в два этапа: сначала покрываются все потребности «родными» остатками, а затем дефицитные позиции (отклонение меньше нуля) еще раз покрываются остатками альтернатив (с учетом коэффициента пересчета), если таковые находятся в файле альтернатив (А10) по коду дефицитной позиции.

Рис. 30. Блок-схема процедуры формирования отчета

по непокрытым потребностям

Процедура формирования и ведения заказов на закупку (заголовок и строки)

Определение закупок сформулировано APICS следующим образом: «Снабжение (закупки) – это термин, используемый в промышленности и управлении для обозначения функции ответственности за заказ основных и вспомогательных материалов, расходных материалов и услуг»[5].

Основной идеологией снабжения является планирование пополнения запасов номенклатурных позиций таким образом, чтобы в остатках лежало как можно меньше материалов и покупных комплектующих изделий. Борьба с лишними запасами всегда стоит на первом месте на любом предприятии, и именно с решения этой проблемы должна начинаться перестройка процесса пополнения запасов.

Основной мотив управления запасами – формирование «буфера» для нейтрализации колебаний в поставках и спросе.

После обработки «Линейки потребности» свободными остатками с учетом альтернативы менеджеры отдела снабжения формируют распечатку по дефициту, которая и будет являться основанием для открытия заказов на продажу. Для формирования заказа на закупку необходимо сформировать заголовок заказа, в который были бы внесены все необходимые сведения об организации-заказчика и организации-поставщика; сформировать строки заказов, состоящие из запасаемых изделий, содержащих подробную информацию о покупной номенклатуре, их ГОСТ на изготовление и ГОСТ на размеры (при необходимости), требуемое количество с учетом партии поставки и требуемую дату поставки и впоследствии осуществить прием поступившего на предприятие товара по заказу.

Под каждый заказ финансовый отдел выделяет соответствующую сумму для менеджера, закрепленного за этой позицией, с целью проведения платежа через банк или наличными. В любом случае при поступлении товара менеджер должен отчитаться перед финансовым отделом, что он разместил нужный товар на складе на выданную сумму в виде запаса «ПРИЕМ» для осуществления входного контроля. При этом происходит информационное перемещение принятого товара, которое осуществляет менеджер из вида запаса «ЗАКУП» в вид запаса «ПРИЕМ».

Р

ис 31. Блок-схема процедуры формирования и ведения заказов

ис 31. Блок-схема процедуры формирования и ведения заказов на закупку (заголовок и строки)

Процедура формирования заявки на заказ

для ремонтно-эксплуатационных нужд

от непроизводственных подразделений

В любом производстве кроме основной деятельности, на которую расчет потребности осуществляется с помощью MRP, существует и другая, так называемая ремонтно-эксплуатационная и административно-хозяйственная, для которой также необходимы расходные материалы. Расчет потребностей на эти цели обычно делается на основе достигнутого уровня.

Рис. 32. Блок - схема процедуры формирования заявки на заказ для РЭН от непроизводственных подразделений

П

роцедура приема материалов

от поставщика на материальные склады

В связи с большим количеством заказов на закупки для основного производства и для ремонтно-эксплуатационных нужд менеджерам трудно отследить по факту прихода, какой именно заказ удовлетворен. Поэтому предлагается ежедневная печать отчета об ожидаемых поставках, в том числе просроченных. Программа печати должна ориентироваться на требуемую дату заказа и отчет должен быть отсортирован внутри даты по коду поставщика.

При поступлении товара менеджеру необходимо четко определить поставщика, номер заказа и строку заказа. Если требуемые данные будут найдены, то следует ввести количество принятого товара (после личного осмотра перед разгрузкой), т.е. провести перемещение из вида запаса «ЗАКУП» в вид запаса «ПРИЕМ» и распечатать извещение о получении товара. В случае обнаружения брака следует указать количество возврата и отправить товар на том же транспорте поставщику (если это возможно). В виде запаса «ПРИЕМ» на входном контроле товар должен находиться конкретное количество дней (определяется на каждом предприятии). Затем контролер по окончании проверки годный товар информационно переводит из вида запаса «ПРИЕМ» в вид запаса «СВОБ» и далее кладовщик раскладывает товар по правилам, принятом на данном складе, а затем использует его для комплектования производственных заказов. Отбракованный товар контролер может отправить в изолятор брака, сделав информационное перемещение из вида запаса «ПРИЕМ» в вид запаса «БРАК» или в карантин до выявления потенциального пользователя или до проведения дополнительных операций по доведению товара до требуемого качества.

Рис. 33. Блок-схема процедуры приема материалов от поставщика

на материальные склады

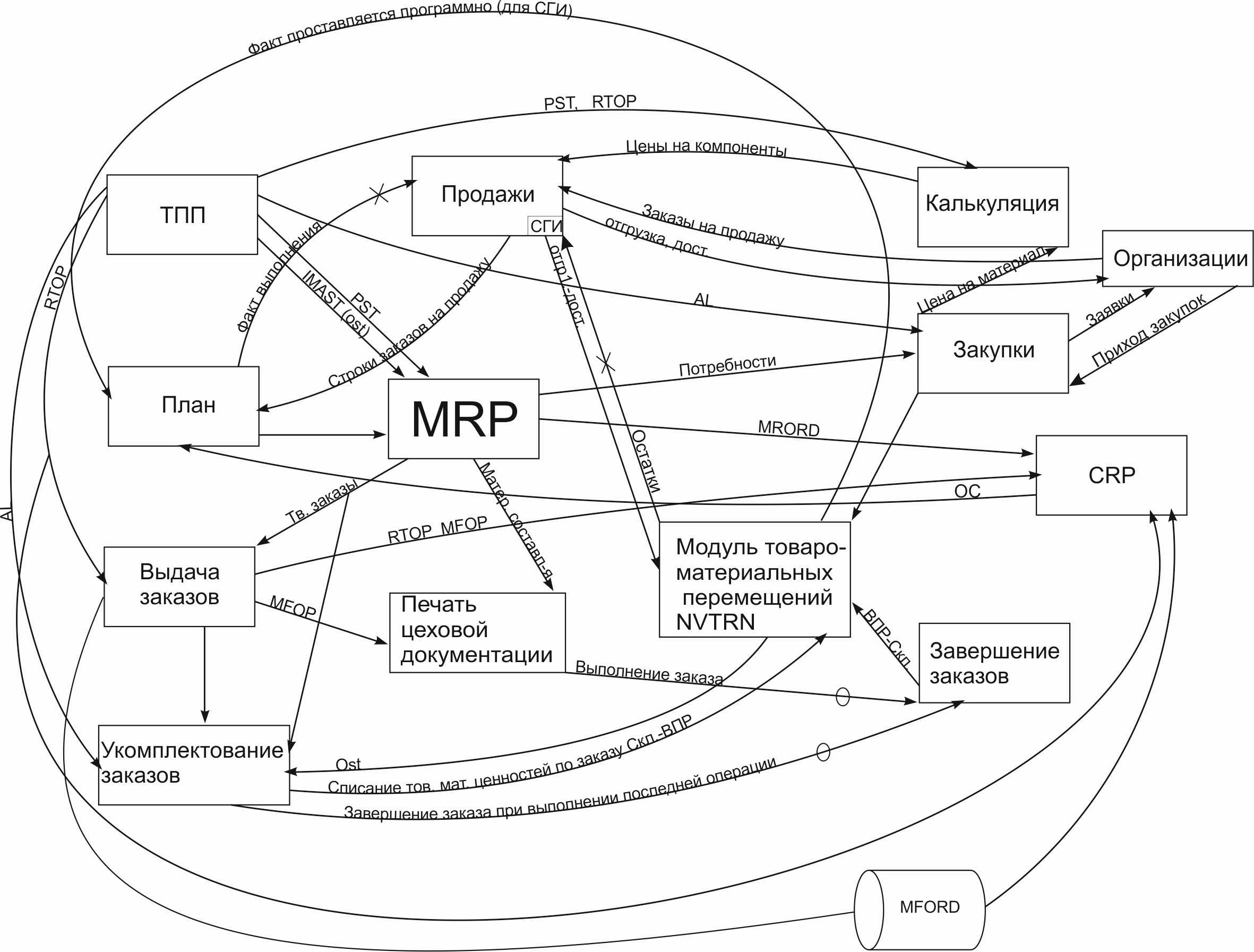

Взаимодействие модулей в интегрированной MRP – системе

Главная роль при проектировании АСОИУ отводится стандартному модулю MRP, так как при этом достигается наибольший положительный эффект в связи с его способностью справляться с широким потоком производственной информации,

Рис. 34. Взаимодействие модулей в интегрированной системе

Рис. 34. Взаимодействие модулей в интегрированной системечто позволяет осуществлять управление по отклонениям, уменьшая зону рутинных организационных операций [4].

Практически все модули разрабатываемой сетевой модели связаны с модулем MRP или с результатами его расчетов

На рис. 34 приведена укрупненная схема связей между сетевыми моделями с помощью дуг, что наглядно представляет моделируемую систему, которая позволяет согласовать

и

нформационные потоки, увязать их логически и, как результат, организовать слаженное производство.

нформационные потоки, увязать их логически и, как результат, организовать слаженное производство.Таким образом, сетевая модель бизнес-процессов представляет из себя совокупность преобразований типа «вход – выход», которые реализуются с помощью разработанных блок-схем и описаний алгоритмов решения задач подразделений предприятия. Процедуры преобразования соединены дугами входов и выходов, тем самым формируя информационное пространство, в котором информационные потоки логически связывают сетевые модели модулей.

Рис. 35. Взаимодействие модулей и файлов

в интегрированной системе

Описание схемы взаимодействия модулей в MRP системе

Модуль технической подготовки производства (ТПП): PST (файл описания структуры изделия) работает в калькуляции и в MRP; RTOP (файл маршрутов) работает в калькуляции, выдаче заказов и CRP (файл производственных мощностей); IMAST (файл описания данных изделия) участвует во всех модулях (из-за наименования). В MRP из IMAST используются остатки.

От организаций в продажу поступают заказы, из строк заказов формируется основной план производства (ОПП). Все невыполненные позиции плана разузловываются MRP, формируются рекомендации, из них - твердые заказы на ДСЕ. Твердые заказы становятся выданными заказами, при этом используя информацию из RTOP в качестве стандартного маршрута, формируется MFOP (файл операций на заказ), производится маршрут для заказа, который преобразуется в выданный. MFOP используется при печати цеховой документации, при расчете CRP, и далее - при выполнении заказа в качестве пооперационного плана.

Твердые и незавершенные выданные заказы, файл альтернатив и остатки из товаро-материальных перемещений используются в укомплектовании заказов. В результате укомплектования осуществляется списание товаро-материальных ценностей под заказ типа склад – ВПР, информация заносится в модуль товаро-материальных перемещений. При выполнении заказов информация о фактическом выпуске с карт учета заданий (КУЗ) вводится в систему диспетчером ПДО (планово диспетчерский отдел) и заносится в MFOP в реквизит «Фактическое количество» при совпадении номеров заказа и операции. При этом пересчитывается статус операции, НРОО

(наименьший резерв на оставшиеся операции) и для следующего рабочего дня печатаются сменно суточные задания для рабочих центров.

По завершении последней операции осуществляется завершение заказа, в MFORD флаг завершения меняется на Yes (fз=Y), и подтверждается фактическое количество, при этом в модуль товаро-материальных перемещений заносится перемещение типа ВПР – склад. В этом модуле анализируется код транзакции в файле NVTRN (файл перемещений) и определяется перемещение типа ВПР – СГИ (склад готовых изделий). Из этой транзакции берется информация о фактическом выполнении позиции ОПП при совпадении кода изделия, требуемого количества, номера склада и вида запаса. После этого поступившие на СГИ изделия могут быть распределены между заказами на продажу 3-мя способами: немедленное, оператором, групповое.

Если все строки заказов на продажу распределены, т.е. реквизит ССЗ=1 (строка состояния заказа), то данный заказ готовится к доставке.

Для работы модуля продаж используются результаты расчета калькуляции: прейскуранты, прайс-листы.

В модуле калькуляции рассчитываются цены всех изделий, сборочных единиц, деталей путем разузлования, при этом цены на материалы, покупные берутся из модуля закупок.

MRP, кроме дефицита по ДСЕ, рассчитывает дефицит в материалах и покупных. Используя эту информацию и файл альтернатив, рассчитываются потребности в закупках, которые как заказы отправляются в соответствующие организации. При поступлении заказанных материалов и покупных на предприятие, все транзакции по закупкам заносятся в модуль товаро-материальных перемещений.

Расчет CRP осуществляется на основании трудоемкости незавершенных операций по всем выданным заказам и трудоемкости твердых и рекомендованных заказов на заданный период времени. Выданные и твердые заказы берутся из MFORD, а рекомендованные из MRORD. Трудоемкость незавершенных заказов берутся из MFOР,

остальные из RTOP. В CRP рассчитывается процентная загрузка оборудования, которая может повлиять на формирование ОПП.

Тема 11. Запланированные перемещения

Общие понятия

Управление запасами. Основной задачей управления запасами является инвестирование средств в запасы таким образом, чтобы достигать стратегических целей производства. Запасы – это «буфер» для нейтрализации в колебаниях в поставках и спросе. Логично, что чем больше «буфер» (а это замороженные средства), тем меньше колебания. Как всегда должна быть найдена золотая середина, которая бы позволила при минимуме затрат на создание запасов произвести максимум продукции. Одним из путей решения данной проблемы является достоверная информации о наличии материалов на складах. Для этого необходимо выбрать правильную систему обновления данных об остатках. Например, в системе, которая позволяет непрерывно обновлять данные, операции с запасами фиксируются в информационной системе по их возникновении, регулярно формируются отчеты о запасах, периодически проводится инвентаризация.

Процедура должна позволять проследить «пути движения» запасов и адекватно реализовать партионный контроль (т.е. проследить пути движения партий номенклатурных позиций или серийных номеров, а также регламентировать работу с партиями продукции, имеющими различный статус, отражающий их различное состояние). Для этого необходимо фиксировать все операции с запасами в информационной среде. Для достижения этой цели необходимо, чтобы главным принципом стал: сначала ввод информации в систему, затем печать соответствующей накладной. При этом перемещения не должны быть произвольными. Бухгалтерия ответственна за правила перемещений и эти правила могут быть изложены в специальном файле, который назовем «файл разрешенных перемещений», запрещающий перемещать любую номенклатуру из «склада/вида запаса (откуда) - в склад/вид запаса (куда)», если этого перемещения нет в файле.

Вся номенклатура на предприятии обычно хранится на складах, которые назначаются как основные места хранения. Можно иметь отдельный склад для каждого участка и для каждого производственного подразделения.

Точность данных о запасах имеет первостепенное значение для любого предприятия, которое занимается закупками, продажами или изготавливает продукцию. Если записи о запасах будут некорректными: это может привести к тому, что работник, использующий эту информацию, может принять неверное решение; не доверяя этим данным, будет полагаться на свои суждения, а не на факты.

Предприятие не может поддерживать конкурентоспособ-ность, оперируя неточными данными о состоянии запасов. Поэтому следует поставить перед собой цель добиваться 100 % точности данных во всех направлениях деятельности и, чтобы чувствовать себя уверенно, следует стремиться приблизиться к этому значению.

Виды запасов предназначены дать в руки администраторов средство, которое позволит им поддерживать высокую степень точности данных о запасах.

Перемещения запасов. Программы учёта запасов в процедуре представляет собой учёт по методу двойной записи: каждая операция перемещения запаса должна иметь адреса «Откуда» и «Куда». Это означает, что должен быть какой-то способ отражения запасов, которые находятся как бы «вне системы». Как раз для этого и предназначены виды нереальных запасов.

Запланированные перемещения ( типа: склад – ВПР, ВПР – склад, закупки – склад, склад – доставка).

В результате выполнения какого-то действия можно ожидать ряд перемещений запаса. Например, если размещается заказ на закупку, то естественно, можно ожидать каких-то поставок. Такие ожидаемые перемещения запасов, когда они происходят, называются «запланированными операциями перемещения».

Запланированные перемещения являются ожидаемыми, и поэтому они могут быть проверены в системе при вводе. Все необходимые данные уже должны быть определены в процедуре до выполнения операции. Это означает, что исполнителям, которые будут вводить запланированные операции, не нужно знать схему видов запасов. Примером запланированного перемещения является списание материалов под заказ и “вытягивание” заказа из производства.

Список литературы

1. Питерсон Дж. Теория сетей Петри и моделирование систем: пер. с англ. – М.: Мир, 1984.

2. Котов В.Е. Сети Петри. – М.: Наука. Главная редакция физико-математической литературы, 1984.

3. Бусленко Н.П. Моделирование сложных систем. – М.: Наука, 1978.

4. Питеркин С.В. Точно вовремя для России: практика применения ERP-систем. – М.: Альпина Бизнес Букс, 2006.

5. Гаврилов Д.А. Управление производством на базе стандарта MRP II. Принципы и практика. – СПб.: Питер, 2002.

6. Уэйл П., Росс У.Д. Управление ИТ: опыт компаний-лидеров. Как информационные технологии помогают достигать превосходных результатов. – М.: Альпина Бизнес Букс, 2005.

7. Питеркин С.В. Когда MRP не работает. (Мастерская ИТ) www.CIO.ru январь. 2004.

8. Математическая энциклопедия. – М.: Советская энциклопедия, 1977.

9. Пономарев В.Ф. Математические методы и модели в обработке информации и управлении. Методические разработки по разделу «Основы теории автоматов». – Калининград: КТИРПиХ, 1992.

10. Пономарев В. Ф. Модели вычислительных алгоритмов. – Калининград: КГТУ, 1998.

11. Ойхман Е.Г., Попов Э.М. Реинжиниринг бизнеса, организаций и информационные технологии. – М.: Финансы и статистика, 1997.

12. Елиферов В.Г., Репин В.В. Бизнес-процессы. Рег-ламентация и управление. – М.: ИНФРА, 2005.

13. Рубцов С.В. Уточнение понятия «бизнес-процесс»// Менеджмент в России и за рубежом. – 2001. № 5.

14. Шеер А.В. Моделирование бизнес-процессов:

пер с англ. – М.: Изд-во Весть-Мета Технологии, 2000.

15. Юдицкий С.А. Сценарный подход к моделированию поведения бизнес-систем. – М.: СИНТЕГ, 2001.

16. Калянов Г.Н. Теория и практика реорганизации бизнес-процессов. – М.: СИНТЕГ, 1997.