Напряженно-деформированное состояние элементов проезжей части на безбалластном мостовом полотне металлических мостов 05. 23. 11 Проектирование и строительство дорог, метрополитенов, аэродромов, мостов и транспортных тоннелей

| Вид материала | Документы |

- Обоснование рациональных конструкций дорожных одежд с учетом региональных условий работы, 254.25kb.

- Аннотация к рабочей программе учебной дисциплины, 35.04kb.

- Правила безопасности при строительстве метрополитенов и подземных сооружений с дополнениями, 3350.15kb.

- Анализ рынков услуг по строительству, реконструкции, капитальному ремонту дорог, тоннелей,, 103.4kb.

- Ведущие промышленные предприятия Курганской области, 267.13kb.

- Лекция в конференц-зале отеля: "Основные направления строительства мостов/автодорог, 200.9kb.

- Реферат по дисциплине: Геодезическое обеспечение информационных систем На тему : Геодезическое, 293.86kb.

- Постановление Правительства РФ от 25 февраля 2000 г. N 162, 354.5kb.

- Название проекта, 216.82kb.

- Тема Напряженно-деформированное состояние (ндс) верхних горизонтов земной коры, 222.92kb.

На правах рукописи

ТАНОВИЦКИЙ Юрий Юрьевич

НАПРЯЖЕННО-ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ

ЭЛЕМЕНТОВ ПРОЕЗЖЕЙ ЧАСТИ НА БЕЗБАЛЛАСТНОМ

МОСТОВОМ ПОЛОТНЕ МЕТАЛЛИЧЕСКИХ МОСТОВ

05.23.11 – Проектирование и строительство дорог, метрополитенов, аэродромов, мостов и транспортных тоннелей

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Москва – 2010

Работа выполнена в Московском государственном университете путей сообщения (МИИТ) на кафедре «Мосты».

| Научный руководитель | Заслуженный деятель науки РФ, д  октор технических наук, профессор октор технических наук, профессор Осипов Валентин Осипович |

| Официальные оппоненты | Доктор технических наук, профессор Саламахин Павел Михайлович кандидат технических наук, доцент Замуховский Александр Владимирович |

| Ведущая организация | ОАО «Гипротрансмост» |

Защита диссертации состоится « 21 » мая 2010 г. в 1200 часов на заседании диссертационного совета ДМ 303.018.01 в открытом акционерном обществе «Научно-исследовательский институт транспортного строительства» (ОАО «ЦНИИС») по адресу: 129329, Москва, ул. Кольская, д. 1, конференц-зал.

С диссертацией можно ознакомиться в библиотеке ОАО «ЦНИИС». Отзывы на автореферат диссертации в двух экземплярах, заверенные гербовой печатью, просим направлять по указанному адресу ученому секретарю диссертационного совета.

Автореферат разослан « 21 » апреля 2010 г.

Ученый секретарь

диссертационного совета,

кандидат технических наук Ж.А. Петрова

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. В настоящее время на мостах с металлическими пролетными строениями железных дорог России все шире применяют безбалластное мостовое полотно (БМП) на железобетонных плитах, которые с помощью высокопрочных шпилек через прокладной слой, выполненный из мелкозернистого бетона, досок твердой древесины или других типов, прикрепляются к балкам проезжей части.

В последние годы тема безбалластного пути была предметом многочисленных споров и дискуссий. Сначала она обсуждалась только специалистами, которые пытались дать объективную оценку такого пути с технико-экономической точки зрения. Однако в дальнейшем круг участников расширился. Так, поводом этих дискуссий стали данные о повышенных расходах при строительстве безбалластного пути по сравнению с традиционным.

Привлекательность БМП для компаний − владельцев инфраструктуры железных дорог, несмотря на более высокие первоначальные капитальные вложения, обеспечивает его существенные достоинства, основными из которых являются устойчивость, сохранение геометрических и динамических характеристик в течение длительного времени и, следовательно, значительно меньшая потребность в текущем содержании и ремонте. Улучшается понимание процессов, имеющих место при взаимодействии БМП с подвижным составом, совершенствуются методы расчетов его экономической эффективности на весь срок службы, более объективными становятся критерии сравнения безбалластного полотна и балластного.

Повышение скорости, интенсивности движения и осевой нагрузки поездов ставит серьезные задачи перед разработчиками новых конструкций безбалластного мостового полотна. Безбалластный путь на плитах мостового полотна признан прогрессивной конструкцией для мостов с металлическими пролетными строениями при осуществляемом в последние годы расширении полигона бесстыкового пути и железобетонного подрельсового основания.

Одной из важнейших задач эксплуатации мостов является безопасность пропуска нагрузок путем обеспечения необходимой грузоподъемности и надежности мостового полотна, которые по мере развития различных повреждений снижаются.

Диссертационная работа посвящена важной и актуальной проблеме эксплуатации − исследованию напряженно-деформированного состояния (НДС) и обеспечению надежности проезжей части на безбалластном мостовом полотне железнодорожных металлических мостов. Обращено внимание на металлические соединительные элементы (высокопрочные шпильки) и их влияние на напряженное состояние продольных балок проезжей части. Наиболее частому повреждению подвергаются высокопрочные шпильки, приводящие как к разрушению прокладного слоя, так и к появлению трещин в железобетонных плитах.

Цель диссертационной работы – исследование напряженно-деформированного состояния с учетом пространственной работы и его влияния на прочность и надежность соединительных элементов мостового полотна и балок проезжей части в зонах сварных швов металлических пролетных строений железнодорожных мостов.

При этом важными задачами являются выбор оптимального прокладного слоя и усилия натяжения шпилек прикрепления плит БМП к продольным балкам с учетом обеспечения необходимой их выносливости, а также исследование напряженно-деформированного состояния сварных продольных балок пролетного строения с учетом остаточных напряжений от сварки и совместной работы элементов проезжей части.

На основании полученных данных по напряженно-деформированному состоянию предполагается дать предложения по совершенствованию конструкции мостового полотна и способов расчета с целью повышения его надежности и экономичности, разработать альтернативный вид прикрепления плит БМП к продольным балкам без прокладного слоя с точечным опиранием, а также провести сравнительный анализ по напряженно-деформированному состоянию и другим показателям с принятыми конструкциями.

Объектом исследования являются НДС соединительных элементов и балок проезжей части в зонах сварных швов на БМП и влияние НДС на их работоспособность.

Методы исследования. Решение поставленных задач выполнено с использованием конечно-элементных методов реализованных в программных комплексах MSC.PATRAN, MSC.NASTRAN и натурных экспериментальных тензометрических испытаний на опытных объектах (мост через р. Клязьма, линии Москва – Александров и др.).

Научная новизна:

1. Разработана методика пространственного расчета напряженно-деформированного состояния элементов проезжей части на БМП металлических железнодорожных мостов, обеспечивающая комплексный учет действующих факторов и совместной работы элементов конструкции.

2. Установлено влияние усилия натяжения шпилек, типа прокладного слоя и величины временной нагрузки на усталостную долговечность элементов прикрепления (шпилек) плит БМП к продольным балкам железнодорожных мостов.

3. Определены максимальные суммарные напряжения (остаточные + от нагрузки) при плоском напряженном состоянии в зонах сварных швов продольных балок.

4. Разработана конструкция прикрепления плит БМП к продольным балкам проезжей части без прокладного слоя с «точечным» опиранием.

Достоверность и обоснованность полученных результатов исследования определяются корректностью постановки задач, обоснованностью всех этапов расчета и использованием апробированных методов расчета, а также подтверждены сравнением их с экспериментальными данными на натурных объектах.

Практическая полезность (ценность). Разработанная методика пространственного расчета НДС элементов проезжей части на БМП позволяет рационально выбрать тип прокладного слоя и предварительное натяжение шпилек существующей конструкции для обеспечения заданной надежности по выносливости шпилек RВ, а так же создать новые конструкции прикрепления без прокладного слоя, обеспечивающие высокую долговечность, надежность и уменьшение эксплуатационных расходов.

Рекомендации по использованию. Полученные в диссертации результаты могут быть использованы при эксплуатации, реконструкции, проектировании и строительстве металлических железнодорожных мостов с БМП.

Апробация работы. Исследования выполнялись в рамках программы фундаментальных и поисковых научно-исследовательских работ МИИТа, начиная с 2006 г. Отдельные разделы представлялись в сборниках научных трудов МИИТа. Основные положения диссертации докладывались и обсуждались на:

- Научно-практической конференции «Наука МИИТа – транспорту», (Москва, 2007 г.) [1];

- Девятой научно-практической конференции «Безопасность движения поездов» (Москва, 2008 г.) [4];

- Десятой международной научно-практической конференции «Безопасность движения поездов» (Москва, 2009 г.) [6, 7];

- Восьмой международной научно-технической конференции «Актуальные вопросы строительства» (Саранск, 2009 г.) [8, 9];

- Заседании кафедры «Мосты» в Московском государственном университете путей сообщения (Москва, 2009 г).

Публикации. Основные положения диссертации опубликованы в 11 печатных работах, три из которых в изданиях, рекомендованных ВАКом.

Объем и структура диссертации. Диссертационная работа состоит из введения, четырех глав, заключения, списка литературы и приложения. Работа изложена на 159 страницах машинописного текста и 29 страницах приложений, содержит 156 рисунков и 33 таблицы.

КРАТКОЕ СОДЕРЖАНИЕ ДИССЕРТАЦИИ

Во введении изложены обоснования актуальности диссертационной работы, обозначены объекты и приведены методы исследования.

В первой главе дан краткий аналитический обзор конструкций безбалластного мостового полотна на железных дорогах России и других стран.

Как показывает обзор литературы, проблемами взаимодействия пути с проезжей частью на мостах занимаются многие исследователи как в России, так и за рубежом. Наиболее существенные результаты получили: Дорошкевич А.А., Брик А.Л., Замуховский А.В., Клинов С.И., Коен Б.Г., Кравченко Н.Д., Орлов В.Г., Осипов В.О., Шапиро Ю.Б., Nesnau H., Rhodes D.

Представлены основные виды и анализ повреждений металлических соединительных элементов мостового полотна на БМП и продольных балок, возникающих при эксплуатации. Показано, что наиболее часто усталостным разрушениям подвергаются высокопрочные шпильки и цельносварные продольные балки, изготовленные по проектам 1962 г. Одной из главных причин появления отказов в рассматриваемых конструкциях является неточность оценок НДС. Работа элементов проезжей части относится к наиболее сложной группе случайных процессов, которые необходимо учитывать в расчетах. Сформулированы цели и задачи исследования.

Во второй главе изложена методика расчета проезжей части металлических пролетных строений с БМП. Действующая Инструкция по применению и проектированию БМП на железобетонных плитах, металлических пролетных строениях железнодорожных мостов нуждается в совершенствовании конструкции и расчетов на прочность и выносливость элементов и соединений проезжей части. В связи с этим автор разработал усовершенствованную методику для расчета элементов проезжей части металлических пролетных строений железнодорожных мостов, где главное внимание уделено работе металлических элементов и соединений.

Методика основана на рассмотрении пространственной работы конструкции проезжей части с применением современных программных комплексов. Универсальность подхода заключается в том, что изменение целого ряда вводимых параметров (нагрузки, температурные воздействия, преднапряжения, собственный вес конструкции и т.д.) производится в предпроцессорной оболочке, это экономит время и позволяет отслеживать все ошибки на начальных этапах ввода данных. Благодаря этому можно приблизиться к реальным условиям работы конструкции. Область применения методики – это различные типы конструкций металлических пролетных строений железнодорожных мостов.

Алгоритм расчета заключается в следующем:

- Предварительный анализ рассчитываемой конструкции (дифференциация на отдельные элементы) и выбор расчетной схемы;

- Создание геометрической модели в масштабе 1:1;

- Нанесение конечных элементов (конечно-элементная сетка);

- Моделирование нагрузок (варианты нагружения);

- Создание граничных условий;

- Создание и присвоение свойств материала;

- Проверка формы и топологии элементов; наличия неиспользуемых элементов и узлов; превышения допустимых параметров и т.д.;

- Вычисление, вывод и анализ расчетных данных;

- Дифференциация расчетных данных (элементы прикрепления (шпильки) и зона сварного шва продольных балок);

- Определение максимальных и минимальных напряжений (σmin, σmax, τmax, σ1, σ2);

- Определение коэффициентов ρ, γ, α;

- Определение расчетного сопротивления RВ;

- Проверка критериальных условий по прочности и выносливости.

Методика предполагает использование мощных вычислительных комплексов, реализующих метод конечных элементов.

Одним из многочисленных вычислительных комплексов, используемых в наши дни и взятых для решения поставленных задач, является программный комплекс MSC.PATRAN.

Метод конечных элементов (МКЭ) применяется для различных задач механики деформируемого твердого тела. Одной из основных задач в данной области является задача определения НДС конструкций (или более строго – твердого тела) при заданных условиях нагружения.

Конечной задачей определения НДС конструкции является отыскание в каждой точке такой конструкции напряжений, деформаций и перемещений, возникающих в результате воздействий на нее статических, динамических и других нагрузок в процессе ее реальной работы.

В трехмерной постановке определение поля перемещений заключается в нахождении трехмерных компонент перемещений по осям координат x, y, z во всех точках конструкции:

.

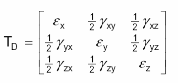

.Одна точка содержит три неизвестные компоненты по перемещениям. Определение поля деформаций (относительных, удельных перемещений) заключается в нахождении во всех точках тела тензора деформации:

,

,где εx,y,z – линейные деформации; γx,y,z – угловые деформации. С учетом парности угловых деформаций: γxy=γyx, γxz=γzx, γyz=γzy имеем в каждой точке шесть неизвестных по деформациям: εx, εy, εz, γxy, γxz, γyz.

Определение поля σ (удельных внутренних усилий, т.е. величин внутренних сил, приходящихся на единицу площади) заключается в нахождении в каждой точке тела тензора напряжений.

,

,где σx, σy, σz – нормальные к площадке напряжения; τxy, τxz, τyz – касательные напряжения. С учетом парности касательных напряжений: τxy=τyz, τxz=τzx, τyz=τyzy.

В каждой точке тела имеем шесть неизвестных по напряжениям: σx, σy, σz, τxy, τyz, τxz.

Таким образом, для решения задачи НДС твердого деформируемого тела необходимо определить в каждой точке три компоненты перемещения δ, шесть компонент деформации и шесть компонент напряжений – всего 15 неизвестных. Для нахождения 15 неизвестных необходимо иметь замкнутую систему из 15 уравнений. С этой целью, как правило, используются три уравнения статического равновесия, шесть геометрических уравнений (уравнений Коши) и шесть физических уравнений. Все эти уравнения используются при выводе соотношений МКЭ.

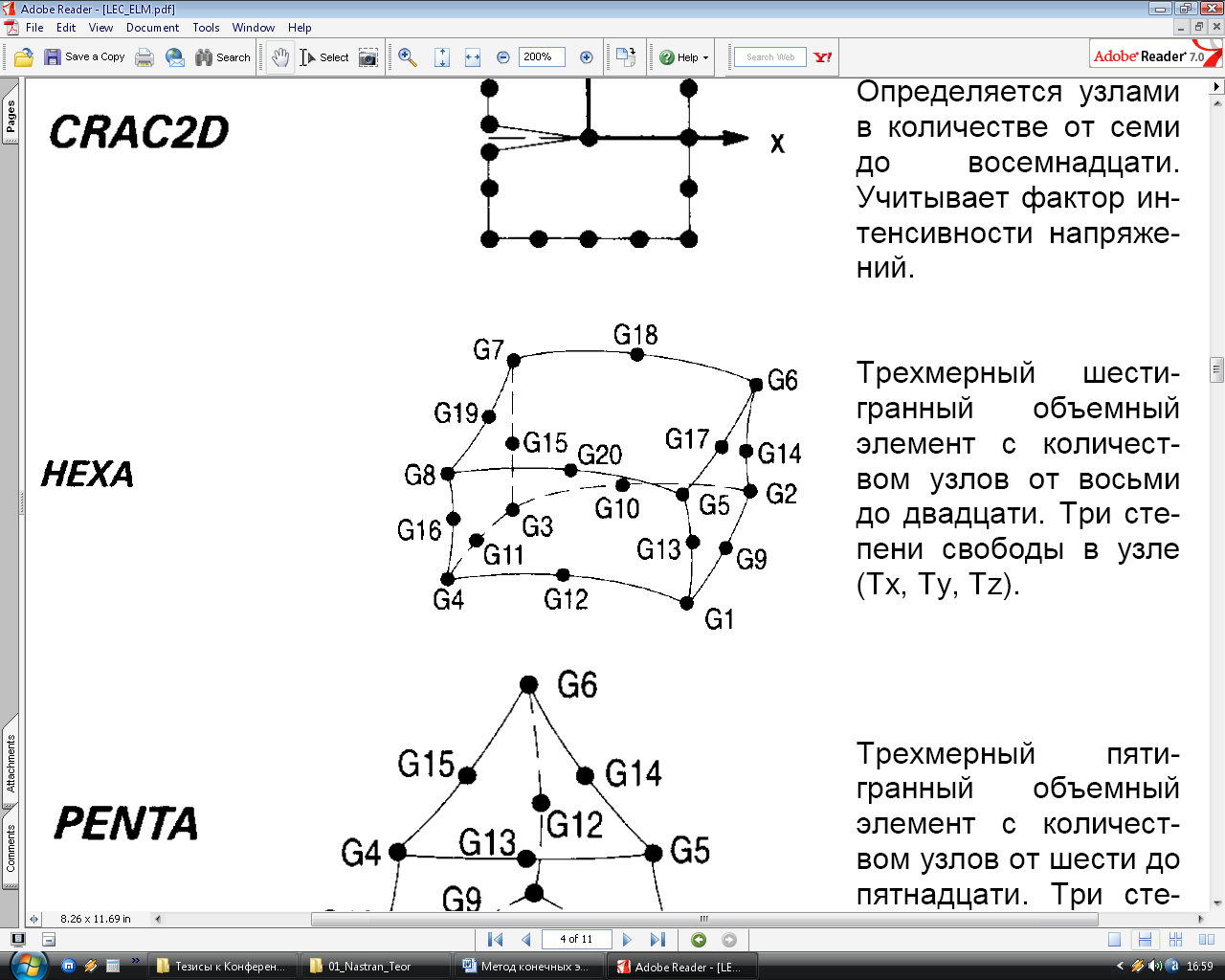

В

модели конструкции приняты пространственные (трехмерные) конечные элементы СHEXA, имеющие форму параллелепипедов (рис. 1). В зависимости от того, имеются или нет промежуточные узлы на ребрах или нет, СНЕХА объединяет от восьми до двадцати узловых точек. Напряжения в элементе (σx, σy, σz, τxy, τyz, τxz) вычисляются в его центре и могут быть экстраполированы на угловые узловые точки.

модели конструкции приняты пространственные (трехмерные) конечные элементы СHEXA, имеющие форму параллелепипедов (рис. 1). В зависимости от того, имеются или нет промежуточные узлы на ребрах или нет, СНЕХА объединяет от восьми до двадцати узловых точек. Напряжения в элементе (σx, σy, σz, τxy, τyz, τxz) вычисляются в его центре и могут быть экстраполированы на угловые узловые точки. Рис. 1. Трехмерный шестигранный объемный элемент с количеством узлов от восьми до двадцати. Три степени свободы в узле (Tx, Ty, Tz).

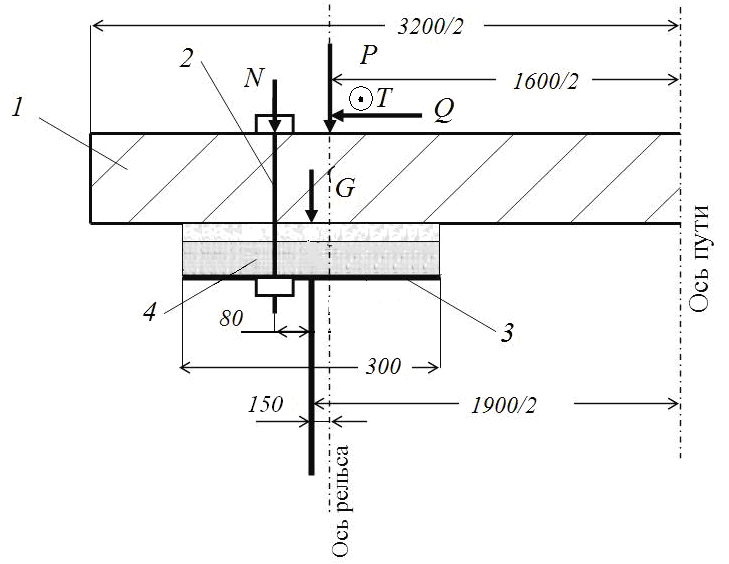

На рис. 2 приведена схема приложения нагрузок. Благодаря универсальности подхода программного комплекса можно в целом оценить пространственную работу конструкции. Выявить слабые участки и элементы, в которых возможны появления отказов, и заблаговременно дать оценку их надежности. Данная методика позволяет учесть совместную работу балок проезжей части с элементами верхнего строения пути, оценить напряженно-деформированное состояние в любой точке конструкции.

Р

ис. 2. Схема приложения нагрузок:

ис. 2. Схема приложения нагрузок: 1 – плита; 2 – шпилька; 3 – продольная балка; 4 – прокладной слой; Р – вертикальная сила от воздействия подвижного состава; Q – горизонтальная поперечная сила; T – продольная сила от торможения (вдоль пути); G – вес всех элементов конструкции; N – усилие натяжения в шпильке

Благодаря этому можно проследить взаимодействие усилия натяжения шпилек и возникающих в связи с этим напряжений в сварном шве продольных балок; оценить влияние прокладного слоя на выносливость шпилек от усилия их натяжения; определить участки по длине пролетного строения с максимальными значениями по моменту и поперечной силе; уточнить влияние жесткости и податливости прокладного слоя на работу шпилек, а также в зоне сварного шва продольных балок и др.

Применяя эту методику, можно проанализировать напряженно-деформированное состояние конструкции при любой нагрузке и сравнить различные виды конструкции проезжей части на БМП, а также оценить их надежность и прочность по разным видам отказов.

В третьей главе в первой части рассмотрено напряженно-деформированное состояние высокопрочных шпилек. Дана оценка их выносливости от различных факторов (типа временной нагрузки, прокладного слоя, усилия натяжения и др.).

Исследования напряженного состояния в железобетонных плитах неоднократно проводились в МИИТе, и, как уже отмечалось, целью является исследование НДС металлических соединительных элементов мостового полотна. НДС в железобетонных плитах не рассматривается, однако учитывается в пространственной работе всей системы.

В результате использования разработанной методики расчета проезжей части и мостового полотна металлических железнодорожных пролетных строений получены амплитуды изменения напряжений в элементах при различной интенсивности нагружения. Рассмотрен второй ряд шпилек диаметром 22 мм на расстоянии 1,0 м от оси поперечной балки, работающих в более неблагоприятных условиях.

Измерения, выполненные на натурных объектах с участием автора показали, что средние суммарные напряжения в шпильках при предварительном натяжении на 2, 4, 6, 8 тс и значения средних суммарных напряжений, полученных по расчетам при такой же величине предварительного натяжения шпилек, имеют относительно хорошую сходимость данных. Процентное расхождение данных составляет порядка 7…10%.

Сопоставление расчетных и экспериментальных данных является сложной задачей, так как на результаты измерений влияет много факторов, которые носят случайный характер. Изгиб шпилек возникает при затяжке и определяется наклоном (неперпендикулярностью) оси шпильки к плоскостям, на которые опираются верхняя и нижняя гайки. Наклон может быть связан с несовершенством формы плиты, непараллельностью ее опорных поверхностей и поверхностей пояса главной балки.

| Одним из основных показателей влияния характера изменения напряженного состояния на выносливость является коэффициент асимметрии цикла ρ=σmin/σmax. Зависимость изменения коэффициента асимметрии цикла ρ от усилия предварительного натяжения шпильки для разных типов прокладного слоя показана на рис. 3 – 5. Анализ данных показывает, что коэффициент асимметрии цикла ρ повышается с ростом предварительного натяжения шпилек в плитах БМП с разными типами прокладного слоя. И одновременно уменьшается (от податливости прокладного слоя) с ростом временной нагрузки. Этот процесс наиболее активно протекает в шпильках БМП с высокой деформативностью (податливостью) прокладного слоя: чем выше податливость слоя, тем меньше коэффициент ρ, при этом одновременно снижается сопротивление шпилек усталости. В современных расчетах при оценке выносливости стальных элементов расчетное сопротивление определяется по формуле Rв=R γ, где R – расчетное сопротивление стали; γ – коэффициент понижения расчетного сопротивления металла;  , ,где ,  – коэффициенты, зависящие от характера нагружения; a и b – коэффициенты, зависящие от марки стали; ρ – коэффициент асимметрии цикла; β – эффективный коэффициент концентрации напряжений. – коэффициенты, зависящие от характера нагружения; a и b – коэффициенты, зависящие от марки стали; ρ – коэффициент асимметрии цикла; β – эффективный коэффициент концентрации напряжений. | |

| Рис. 3. Статическое нагружение локомотивом ЧС-7 | ||

| ||

| Рис. 4. Динамическое нагружение локомотивом ЧС-7 | ||

| ||

| Рис. 5. Динамическое нагружение 8-осным полувагоном | ||

| На основании полученных данных определены значения расчетных сопротивлений Rв для шпилек, работающих в плитах БМП с различными прокладными слоями и разными уровнями предварительного натяжения. На рис. 6 – 8 показаны зависимости изменения Rв от предварительного натяжения и типа прокладного слоя. Анализ полученных данных показывает, что чем больше предварительное натяжение шпилек, тем выше расчетное сопротивление Rв, а, следовательно, и выносливость. По мере увеличения временной нагрузки уменьшается расчетное сопротивление Rв (в зависимости от податливости прокладного слоя). Обращает внимание повышенный разброс Rв в зависимости от податливости прокладного слоя и предварительного натяжения шпилек. Анализ НДС шпилек в зависимости от прокладного слоя показывает, что слой из армированного мелкофракционного бетона наиболее благоприятно влияет на работу шпилек и других элементов БМП. Также рассмотрено поперечное нагружение с учетом неравномерности загружения в поперечном направлении. Анализ полученных данных показывает, что изменение коэффициента асимметрии цикла ρ и расчетного сопротивления Rв по сравнению с обычным загружением увеличилось на 8%. Расчетное сопротивление шпилек Rв при этом прокладном слое в зависимости от их натяжения практически не изменяется, оставаясь равным 7700 кгс/см2. Указанный прокладной слой обеспечивает наиболее плотное примыкание его поверхности к плитам полотна и верхним поясам балок и, как следствие, равномерно распределенную передачу нагрузки и защиту от коррозии верхних поясов балок. | |

| Рис. 6. Зависимости изменения Rв от предварительного натяжения и типа прокладного слоя (ЧС-7, статика) | ||

| ||

| Рис. 7. Зависимости изменения Rв от предварительного натяжения и типа прокладного слоя (ЧС-7, динамика) | ||

| ||

| Рис. 8. Зависимости изменения Rв от предварительного натяжения и типа прокладного слоя (8-осный полувагон, динамика) | ||

Как показывают обследования состояния прокладных слоев, уложенных 10-15 лет назад, при соблюдении правильной укладки и удовлетворительном эксплуатационном содержании слой из цементно-песчаного раствора не выкрашивается и обеспечивает сохранность плит мостового полотна.

Применение конструкции БМП с прокладными слоями из полиуретана, транспортерной ленты, древесины желательно применять, когда плиты БМП предполагается эксплуатировать в течение небольшого срока на второстепенных железнодорожных линиях или до реконструкции моста.

Проведенное исследование показывает, что шпильки испытывают осевые (растягивающие) и изгибные деформации не только в продольном направлении, но и в поперечном. Величина изгиба шпильки зависит как от величины временной нагрузки, так и от типа (податливости) прокладного слоя.

Изгиб шпилек также зависит от местоположения по длине балки. Изгиб шпильки в начале пролета больше, чем в середине пролета в продольном направлении. Это происходит за счет продольного перемещения плит относительно продольных балок и поворота балки в начале при прогибе проезжей части под временной нагрузкой.

Чем выше предварительное натяжение шпилек, тем больше деформация как шпилек, так и верхнего пояса балки, а, следовательно, и напряжения.

Результаты расчетов мостового полотна по методике, разработанной автором диссертации, подтверждаются полевыми исследованиями мостового полотна, которые были изложены выше. Следует, отметить, что изгибные деформации шпилек, возникающие во время затяжки, вызваны не только несовершенством геометрической формы плит проезжей части, но и погрешностью, связанной с установкой шпилек в строго вертикальное положение. При этом возникают дополнительные напряжения в шпильках, вследствие чего увеличивается цикл (амплитуда) изменения напряжений. Происходит ускоренное накопление усталостных повреждений и уменьшается сопротивление шпилек усталости. Все это носит случайный характер, что очень усложняет и затрудняет оценку надежности мостового полотна.

В третьей главе во второй части рассмотрено напряженно-деформированное состояние в зонах сварных швов продольных балок. Напряженное состояние продольных балок зависит от типа прокладного слоя, конструкции мостового полотна на БМП, временной нагрузки, остаточных напряжений в зонах сварных швов, натяжения шпилек. Суммарные напряжения в зонах сварных швов верхнего и нижнего поясов имеют высокую цикличность изменения, что повышает вероятность возникновения усталостных трещин в этих зонах. На рис. 9 показан исследуемый участок НДС.

Рис. 9. Исследуемый участок в зонах сварных швов

Исследования усталостной прочности, выполненные в ЦНИСКе путем испытаний при подвижной нагрузке, показали, что усталостное разрушение в стенках сварных балок наступает вследствие многократных сдвигов, предельное значение которых зависит от концентрации напряжений и асимметрии нагружения. Многократное перемещение нагрузки по балке вызывает многочисленные изменения в верхней зоне напряженного состояния, которое является при этом сложным, состоящим из нескольких компонентов.

Проведенный анализ НДС конструкции продольных балок показал, что аналогичные зоны усталостных повреждений в подкрановых балках (сжатая зона A, см. рис. 10) могут появиться и в сварных балках мостовой конструкции. Наиболее нагруженный участок в зоне сварного шва располагается в ближайшем отсеке от середины балки и отстоит на расстоянии 0,2 – 0,3 длины отсека.

Для определения характеристик плоского напряженного состояния в зоне сварного шва заданы остаточные напряжения от сварки σ0=3000 кг/см2 вдоль шва и σ0=1000 кг/см2 – поперек. Эти напряжения суммировались с напряжениями от временной нагрузки и натяжения шпилек. Из полученных суммарных напряжений σ1 и σ2 находим

. На рис. 10 показаны зависимости изменения коэффициентов асимметрии цикла ρσ1, ρσ2 в зоне верхнего сварного шва от суммарных напряжений для разных типов прокладного слоя: ρσ1 – коэффициент асимметрии цикла вдоль шва. ρσ2 – то же в поперечном направлении шва.

. На рис. 10 показаны зависимости изменения коэффициентов асимметрии цикла ρσ1, ρσ2 в зоне верхнего сварного шва от суммарных напряжений для разных типов прокладного слоя: ρσ1 – коэффициент асимметрии цикла вдоль шва. ρσ2 – то же в поперечном направлении шва.  а) |  б) | |

| Рис. 10. Зависимости изменения ρσ1 (а) и ρσ2 (б) от предварительного натяжения шпилек и типа прокладного слоя (8-осный полувагон, динамика) | | |

Получен и реализован новый алгоритм анализа выносливости металла в зоне сварного шва с учетом остаточных напряжений, дополняющий нормативную методику.

Анализ данных показывает, что коэффициент асимметрии цикла ρ понижается с ростом предварительного натяжения шпилек в плитах БМП (в продольном направлении − до 0,64 для полиуретана; в поперечном – 0,42 для транспортерной ленты с деревом). Этот процесс протекает в зоне сварного шва с высокой деформативностью (податливостью) прокладного слоя: чем выше податливость прокладного слоя, тем ниже коэффициент ρ. С уменьшением ρ снижается сопротивление сварного шва усталости.

На основании полученных данных определены значения расчетных сопротивлений Rв в зоне сварного шва, с различными прокладными слоями и разными уровнями предварительного натяжения.

Анализ полученных данных показывает, что предварительное натяжение шпилек и остаточного напряжения не оказывает существенного влияния на расчетное сопротивление Rв.

Напряжения должны рассматриваться в комплексе, так как изменения одного вида напряжений (например, натяжение шпилек) в конструкции напрямую связаны с изменениями другого вида напряжений (напряжений в зоне сварных швов).

Установлено, что пластические свойства стали, как и других материалов, зависят от так называемой «жесткости» напряженного состояния.

На основе экспериментальных данных, выполненных В.О. Осиповым, в МИИТе получена зависимость предела суммирования остаточных напряжений

от «жесткости» суммарного напряженного состояния для стали Д16 (рис. 11).

от «жесткости» суммарного напряженного состояния для стали Д16 (рис. 11). «Жесткость» напряженного состояния оценивается следующим отношением:

,

,где τmax – наибольшее касательное напряжение;

σmax – наибольшее положительное приведенное нормальное напряжение (σ1).

Ч

ем меньше отношение α, тем больше «жесткость» напряженного состояния и тем в меньшей степени проявляются пластические свойства стали.

ем меньше отношение α, тем больше «жесткость» напряженного состояния и тем в меньшей степени проявляются пластические свойства стали.Рис. 11. График зависимости предела суммирования от «жесткости» напряженного состояния

Данные исследования показывают необходимость учитывать предысторию нагружения в расчетах сплошностенчатых металлоконструкций на прочность и устойчивость. И чем тщательнее учтены остаточные сварочные напряжения и деформации, тем расчеты будут более достоверными.

По результатам расчета получены максимальные значения суммарных напряжений в зоне сварного шва продольной балки. На рис. 12 – 13 построены графики зависимости предела суммирования от «жесткости» напряженного состояния в зоне верхнего сварного шва продольной балки. Все полученные значения суммарных напряжений лежат в зоне упругой работы, независимо от типа прокладного слоя и натяжения шпилек. Таким образом, релаксации остаточных напряжений при их суммировании (при принятых значениях) с напряжениями от нагрузки в зоне верхнего сварного шва происходить не будет.

а) |  б) |

| Рис. 12. Зависимости  от жесткости напряженного состояния α в зоне верхнего сварного шва (а – ЧС-7, статика; б – ЧС-7, динамика) от жесткости напряженного состояния α в зоне верхнего сварного шва (а – ЧС-7, статика; б – ЧС-7, динамика) | |

| На рис. 14, 15(а) построены графики зависимости предела суммирования от «жесткости» напряженного состояния в зоне нижнего сварного шва продольной балки. Однако при нагружении 8-осным полувагоном (см. рис. 15, б) все полученные значения лежат в зоне пластических деформаций, независимо от типа прокладного слоя и натяжения шпилек. Таким образом, максимальные суммарные напряжения оказываются на уровне кривой предельных значений при соответствующих значениях α≈0.3 (рис. 15, б). |

| Рис. 13. Зависимости  от жесткости суммарного напряженного состояния α в зоне верхнего сварного шва (8-осный полувагон, динамика) от жесткости суммарного напряженного состояния α в зоне верхнего сварного шва (8-осный полувагон, динамика) | |

Это происходит вследствие релаксации остаточных напряжений. Следовательно, максимальные суммарные напряжения в зоне нижнего сварного шва не будут превышать 3550 кг/см2.

а) |  б) |

| Рис. 14. Зависимости  от жесткости напряженного состояния α в зоне нижнего сварного шва (а – ЧС-7, статика; б – ЧС-7, динамика) от жесткости напряженного состояния α в зоне нижнего сварного шва (а – ЧС-7, статика; б – ЧС-7, динамика) | |

а) |  б) |

| Рис. 15. Зависимости  от жесткости напряженного состояния α в зоне нижнего сварного шва (8-осный полувагон, динамика) от жесткости напряженного состояния α в зоне нижнего сварного шва (8-осный полувагон, динамика) | |

В нижнем поясе суммарные напряжения могут достигать более высоких значений, чем в зоне сварного шва верхнего пояса; в результате вероятность появления усталостных трещин повышается.

Степень опасности одного и того же по форме концентратора напряжений в сварном шве зависит не только от величины и знака напряжений на участке, где он расположен, но и от характера напряженного состояния на этом участке.

Все это указывает на необходимость избегать в сварных конструкциях полей высоких остаточных напряжений, «жесткость» которых характеризуется величиной α, близкой к нулю.

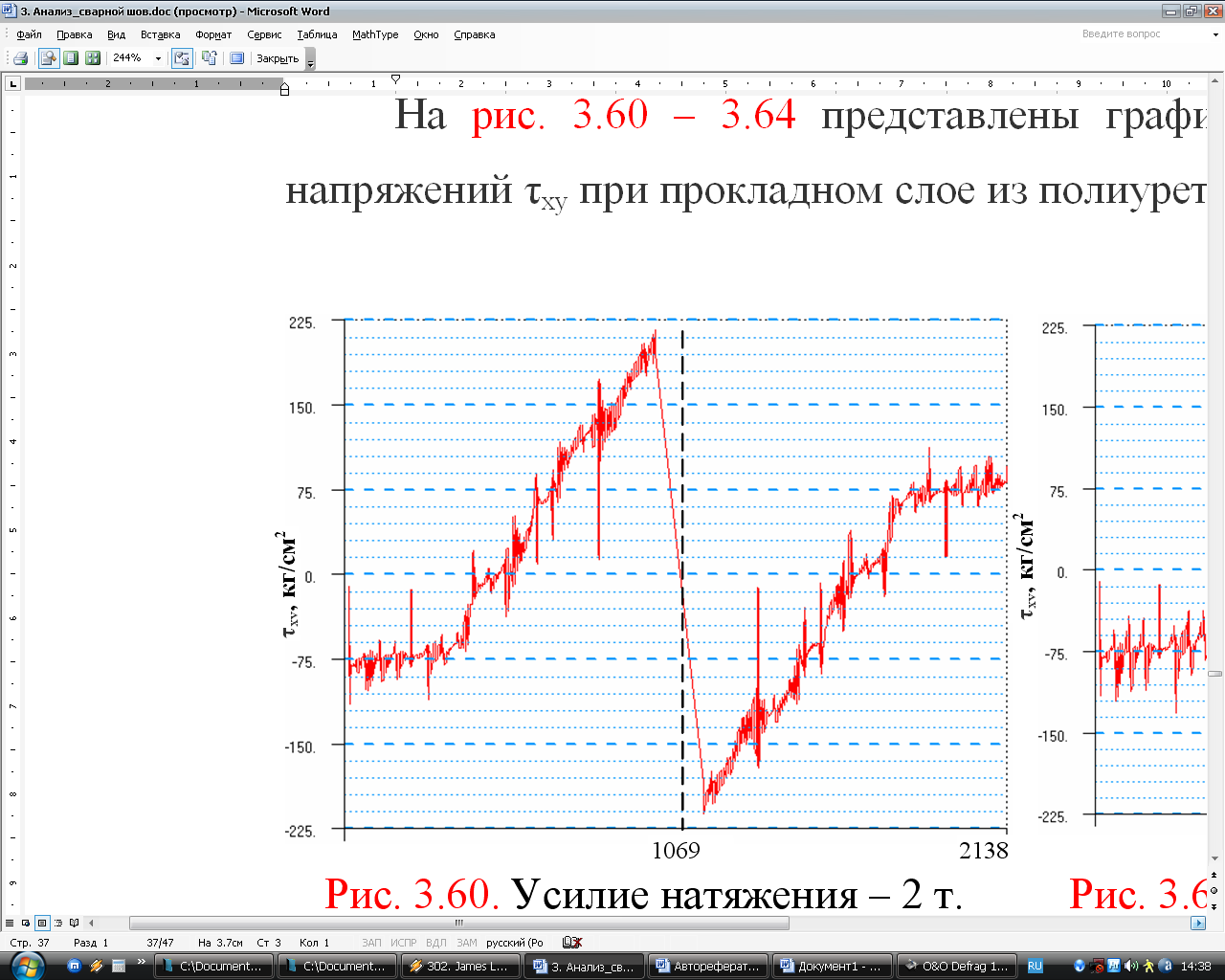

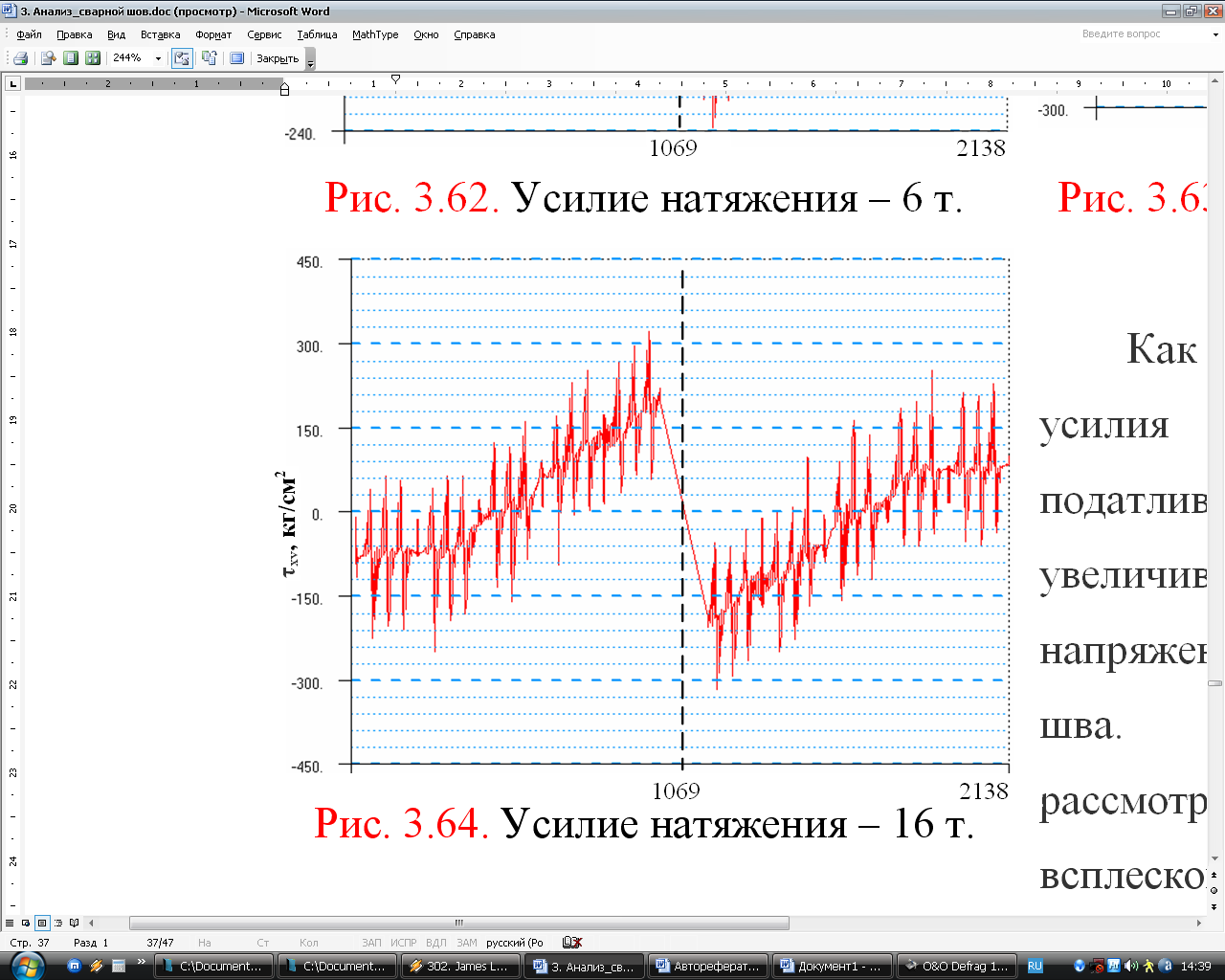

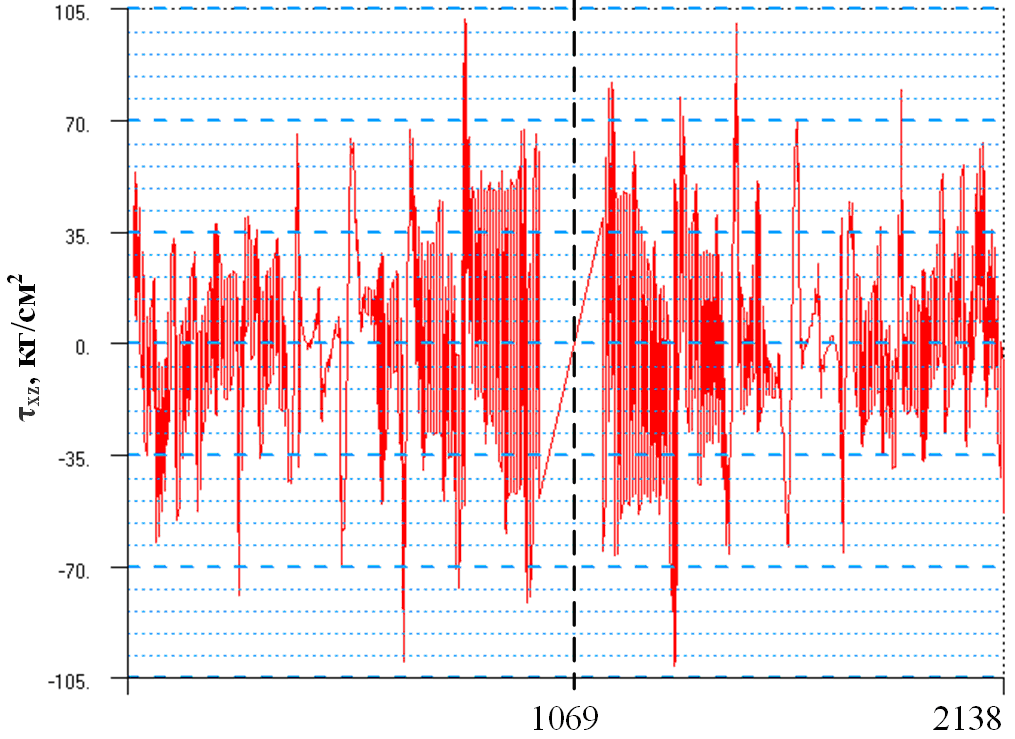

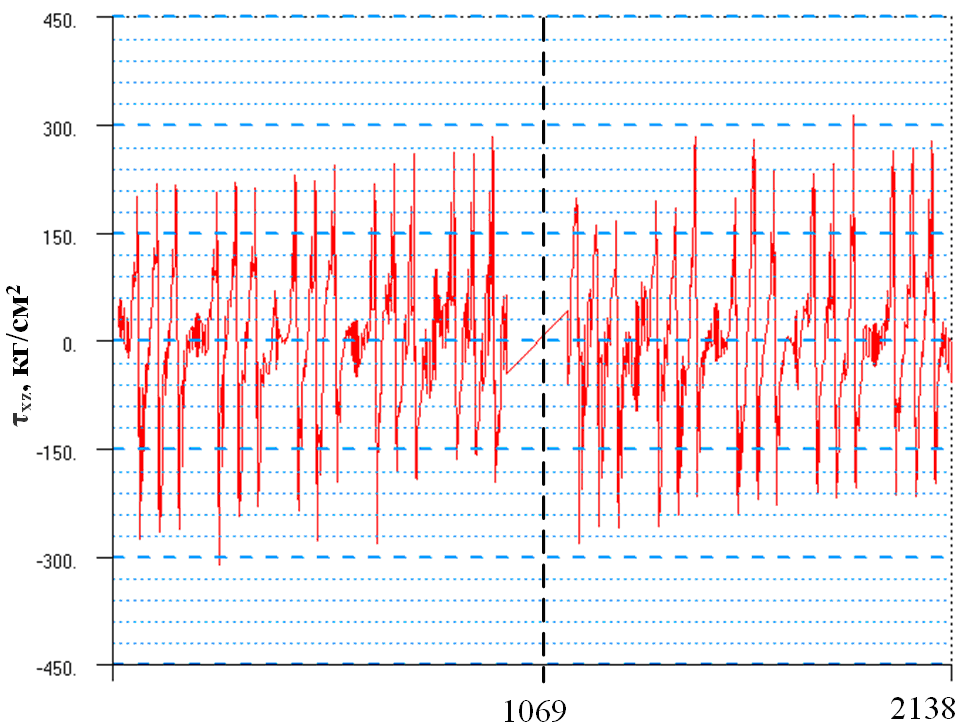

Проведенный анализ НДС в зоне верхнего сварного шва от типа прокладного слоя и усилия натяжения при проходе временной нагрузки (см. рис. 16, 17) показал, что при увеличении усилия натяжения шпилек при податливом прокладном слое увеличиваются касательные напряжения в зоне сварного шва. При внимательном рассмотрении видно увеличение всплесков напряжений (по три всплеска). Чем выше усилие натяжения шпилек, тем отчетливее прослеживаются места установки шпилек по длине пролетного строения.

а) |  б) |

| Рис. 16. Изменения касательных напряжений τxy в зоне верхнего сварного шва по длине балки (а – усилие натяжения 2 т; б – усилие натяжения 16 т) | |

а) |  б) |

| Рис. 17. Изменения касательных напряжений τxz в зоне верхнего сварного шва по длине балки (а – усилие натяжения 2 т; б – усилие натяжения 16 т) | |

Аналогичная закономерность увеличения всплесков касательных напряжений при увеличении усилия натяжения и типа прокладного слоя прослеживается как для τxy, так и для τyz, τxz.

Проведенный анализ НДС в зоне верхнего сварного шва показывает, что величина касательных напряжений (сдвигов) также зависит от усилия натяжения шпилек и типа применяемого прокладного слоя. Чем выше податливость прокладного слоя и предварительное натяжение шпилек, тем больше касательные напряжения (τxy, τyz, τxz). Сопоставление касательных напряжений в подкрановых и продольных балках при схожем цикле нагружения ρ=-1 показывает, что величина касательных напряжений в продольных балках значительно меньше (300 кг/см2) по сравнению с подкрановыми балками (570 кг/см2). Следовательно, вероятность появления усталостных трещин в верхней зоне сварного шва меньше.

В четвертой главе представлено безбалластное мостовое полотно с «точечным» опиранием плиты на продольные балки. Целью данной работы является сравнение данного прикрепления с рассмотренными способами прикрепления (на шпильках и прокладном слое). На рис. 18 показано прикрепление плиты БМП к продольной балке.

Рис. 18. Прикрепление плиты БМП к продольной балке

В плиту БМП забетонирован стальной тавр, длина которого равна длине плиты – 1990 мм. К полке тавра привариваются шпильки Нельсона для лучшего соединения бетона плиты и стального тавра. Верхняя и нижняя арматурные сетки плиты также прикрепляются к шпилькам Нельсона, что обеспечивает их совместную работу. К верхней полке продольной балки прикрепляются спаренные уголки-коротыши размером 100х100х12 мм на высокопрочных болтах диаметром 22 – 24 мм. На рис. 19 показаны основные размеры и расположение уголков по длине тавра.

Рис. 19. Деталировочный чертеж: тавр (а), уголки (б)

В элементах таврово-уголкового прикрепления, воспринимающих подвижную нагрузку, соединения работают в условиях сложного (двухосного) нагружения, обусловленного поперечным изгибом (М), сдвигом по горизонтали (вдоль оси Х), местными смятием и кручением.

В данном виде прикрепления плиты и верхнего пояса продольной балки податливость болтовых соединений незначительна, в результате чего возрастает эффективность работы поперечного сечения на кручение, что обусловливает увеличение критических нагрузок.

Анализ полученных данных показывает, что даже при перспективной нагрузке С14 прочность, надежность и выносливость тавра обеспечены. Напряжения σxy, σxz не превышают 848 кг/см2, а расчетное сопротивление Rв при максимальной нагрузке не опускается ниже 2748 кг/см2.

Исследование уголков выполнено в середине и по концам продольных балок пролетного строения.

Полученные данные показывают, что в уголках, расположенных в середине пролета, напряжения на порядок выше, чем в тавре, но в целом они носят умеренный характер. Так же как и для тавра при перспективной нагрузке С14 прочность, надежность и выносливость уголков обеспечены. Напряжения σxy, σxz, возникающие в уголках не превышают 1418 кг/см2, а расчетное сопротивление Rв при максимальной нагрузке не опускается ниже 2751 кг/см2.

Напряжения в уголках, расположенных по концам пролетного строения, немного выше, чем в середине пролета. Это объясняется тем, что уголки частично воспринимают момент, возникающий в верхней зоне продольной балки. При перспективной нагрузке С14 прочность, надежность и выносливость уголков обеспечены. Напряжения σxy, σxz, возникающие в уголках не превышают 2075 кг/см2, а расчетное сопротивление Rв при максимальной нагрузке не опускается ниже 2737 кг/см2. Напряжения в уголках даны с учетом поперечного удара.

Н

а рис. 20 показан характер изменения напряжений σxy, σxz в зависимости от типа элемента (тавр, уголок) и расположения по длине (в середине или в конце) пролетного строения, при нагружении 8-осным полувагоном с учетом неравномерности загружения в поперечном направлении.

а рис. 20 показан характер изменения напряжений σxy, σxz в зависимости от типа элемента (тавр, уголок) и расположения по длине (в середине или в конце) пролетного строения, при нагружении 8-осным полувагоном с учетом неравномерности загружения в поперечном направлении.Рис. 20. Изменение напряжений σxy, σxz в зависимости от элемента (тавр, уголок) с учетом неравномерности загружения в поперечном направлении

Максимальные напряжения σxy в тавре не превышают 1214 кг/см2, в уголке (середина ПС) – 2400 кг/см2, в уголке (конец ПС) – 2365 кг/см2. Анализ полученных данных показывает, что изменение напряжения σxy в тавре увеличилось на 43%, в уголке (середина ПС) − на 69%, в уголке (конец ПС) – на 14%.

Подводя итог по результатам анализа НДС тавра и уголков, можно сказать, что данный вид прикрепления надежен как с точки зрения прочности и выносливости, так и с позиции удобства монтажа. Благодаря жесткому прикреплению исключается циклическая работа соединения, что нельзя сказать при использовании прокладного слоя. В результате происходит быстрое накопление повреждений в высокопрочных шпильках и выход их из строя (разрушение).

Анализ НДС в зонах сварных швов продольных балок с «точечным» прикреплением выполнен аналогично методике, изложенной в третьей главе.

С увеличением (уменьшением) концентрации напряжений уменьшается (увеличивается) амплитудная часть предела выносливости. При этом концентрация не оказывает влияния на величину средних напряжений. Таким образом, концентрация напряжений оказывает воздействие на усталостную прочность посредством влияния на амплитуды или размах колебаний напряжений. В связи с этим, был осуществлен поиск взаимосвязи концентрации с амплитудами и установлено, что в двойных логарифмических координатах зависимость предельных (полученных на базе N=2·106 циклов) амплитуд от коэффициентов концентрации носит ярко выраженный линейный характер.

При увеличении доли временной нагрузки «жесткость» напряженного состояния α в зоне верхнего сварного шва продольной балки падает с 0,32 до 0,24, а при прокладном слое из бетона – с 0,33 до 0,246 (рис. 21). Как видно, «жесткость» напряженного состояния находится в тех же пределах, что и для прокладного слоя из бетона. При современных нагрузках таврово-уголковое прикрепление является конкурентоспособным с прокладными слоями из полиуретана, дерева и транспортерной ленты. При увеличении доли временной нагрузки «жесткость» напряженного состояния немного увеличивается, но это увеличение не приводит к ухудшению пластических свойств стали в зоне верхнего сварного шва.

Все полученные значения суммарных напряжений лежат в зоне упругой работы, независимо от вида нагрузки. Таким образом, релаксации остаточных суммарных напряжений при суммировании остаточных напряжений с напряжениями от нагрузки в зоне верхнего сварного шва происходить не будет.

А

нализ проведенного расчета показал, что возникающие напряжения в зоне сварного шва в поперечном направлении от поворота верхнего пояса малы по сравнению с конструкцией на податливом прокладном слое.

нализ проведенного расчета показал, что возникающие напряжения в зоне сварного шва в поперечном направлении от поворота верхнего пояса малы по сравнению с конструкцией на податливом прокладном слое.Рис. 21. График зависимости предела суммирования от «жесткости» напряженного состояния в зоне верхнего сварного шва продольной балки

Сравним прикрепление с «точечным» опиранием с прикреплением на прокладном слое. Максимальные напряжения, возникающие в верхнем сварном шве в продольном направлении без учета остаточных напряжений, следующие:

- таврово-уголковое прикрепление равно: -775 кг/см2;

- бетон: -155 кг/см2;

- полиуретан: -1080 кг/см2;

- транспортерная лента: -662 кг/см2;

- транспортерная лента и дерево: -900 кг/см2;

- дерево: -920 кг/см2.

Проведенное сравнение показывает, что таврово-уголковое прикрепление занимает среднее положение между прокладными слоями.

Максимальные напряжения, возникающие в верхнем сварном шве только от поворота и изгиба полки (в поперечном направлении), без учета остаточных напряжений, следующие:

- таврово-уголковое прикрепление: -47 кг/см2;

- бетон: -54 кг/см2;

- полиуретан: -430 кг/см2;

- транспортерная лента: -218 кг/см2;

- транспортерная лента и дерево: -582 кг/см2;

- дерево: -552 кг/см2.

Таврово-уголковая конструкция прикрепления сродни прокладному слою из бетона. Это показывает, что из прокладных слоев бетон является более выгодным не только с позиции выносливости шпилек, но и с позиции меньшего накопления повреждений в зоне верхнего сварного шва. Из-за большего цикла напряжений (более податливый прокладной слой) вероятность появления усталостных повреждений повышается.

График зависимости предела суммирования от «жесткости» напряженного состояния в зоне нижнего сварного шва продольной балки приведен на рис. 22. Максимальные значения σmax (для ЧС-7, динамика) не превышают 3362 кг/см2. Значение α находится в пределах 0,33.

Однако при нагружении 8-осным полувагоном полученные результаты лежат в зоне пластических деформаций (рис. 22, а).

а) |  б) |

| Рис. 22. Зависимости  от жесткости напряженного состояния α в зоне нижнего сварного шва продольной балки от жесткости напряженного состояния α в зоне нижнего сварного шва продольной балки | |

Таким образом, максимальные суммарные напряжения оказываются на уровне кривой предельных значений при α=0,3 (рис. 22, б). Это происходит вследствие релаксации остаточных напряжений.

Следовательно, максимальные суммарные напряжения в зоне нижнего сварного шва не будут превышать 3500 кг/см2.

Сравним «точечное» опирание с прикреплением на прокладных слоях:

- тавр-уголок – 4020 кг/см2;

- бетон – 4050 кг/см2;

- полиуретан – 4250 кг/см2;

- транспортерная лента – 4150 кг/см2;

- транспортерная лента и дерево – 4170 кг/см2;

- дерево – 4180 кг/см2.

Как видно, особых отличий в напряжениях и «жесткости» напряженного состояния от типа прокладного слоя нет.

На основании полученных данных определены значения расчетных сопротивлений Rв в зоне сварного шва по методике, изложенной в третьей главе. Анализ полученных данных показывает, что таврово-уголковая конструкция прикрепления не оказывает существенного влияния на расчетное сопротивление Rв.

Подводя итог результатов разработки конструкции таврово-уголкового прикрепления, следует отметить ее повышенную выносливость, прочность и надежность.

Применение таврово-уголкового прикрепления в качестве альтернативного варианта подтверждает свою конкурентоспособность по сравнению с прикреплением на прокладном слое.

Таврово-уголковое прикрепление при перспективных нагрузках имеет запас по прочности, надежности и выносливости.

Из-за невозможности избежать появления концентраторов напряжения в сварных швах применение конструкций, таких как таврово-уголковое прикрепление или прикрепление на прокладном слое из бетона, является наиболее приемлемым с точки зрения выносливости в зоне сварных швов по сравнению с податливыми видами прикрепления.

Напряжения, возникающие в плите БМП при данной конструкции, рассмотрены в работе «Фундаментальные и поисковые научно-исследовательские работы по программе МИИТа. Раздел № 1. Разработка новых конструкций плит безбалластного мостового полотна в составе проезжей части железнодорожных мостов».

Полученные значения напряжений находятся в пределах 40 − 44 кг/см2. Также возможно применение в плите вместо обычного бетона другого вяжущего, например стеклофибробетона во всем объеме плиты.

Данное прикрепление полностью исключает появление напряжений от депланации сечения, так как конструкция прочно закреплена. Также улучшается передача тормозных усилий с состава на проезжую часть.

Основные выводы

1. Разработана методика оценки напряженно-деформированного состояния (НДС) при совместной пространственной работе элементов проезжей части металлических пролетных строений железнодорожных мостов с безбалластным мостовым полотном (БМП).

2. Разработана методика оценки прочности и выносливости элементов прикрепления (высокопрочные шпильки) плит БМП и оценка НДС в зоне сварных швов продольных балок с учетом остаточных напряжений от сварки.

3. С использованием разработанных в диссертации методик установлены наиболее нагруженные металлические элементы рассматриваемой системы c учетом изменения конструктивных и технологических факторов предварительного натяжения шпилек и остаточных напряжений от сварки.

4. В результате исследования конструкции прикрепления плит БМП на шпильках при различных типах прокладного слоя применяемых в настоящее время установлено:

- влияние жесткости (податливости) прокладного слоя на характер изменения напряженного состояния и на усталостную прочность. Показано, что наиболее сильному воздействию подвергаются шпильки, прикрепляющие плиту БМП, и в меньшей степени продольные балки в зонах сварных швов, при суммировании остаточных напряжений с напряжениями от подвижной нагрузки;

- пространственный характер изменения осевых и изгибных деформаций в шпильках при проходе подвижной нагрузки;

- зависимости вероятности появления усталостных повреждений в шпильках от податливых прокладных слоев (полиуретана, транспортерной ленты, древесины);

- зависимость изгибной деформации верхнего пояса продольной балки и величины касательных напряжений (сдвигов) в зоне верхнего сварного шва от усилия натяжения шпилек и от типа применяемого прокладного слоя.

5. Сопоставление результатов расчета НДС по разработанным методикам с натурными экспериментальными данными показало хорошую сходимость результатов, что позволяет рационально выбрать тип прокладного слоя и предварительное натяжение шпилек существующей конструкции. Разработанные методики позволяют создать новые конструкции прикрепления БМП, обеспечивающие высокую долговечность и надежность.

6. Разработана новая конструкция соединения железобетонной плиты БМП с продольными балками. Особенности этой конструкции:

- наличие запаса по прочности более 20% и по выносливости более 60 % при перспективной нагрузке;

- не оказывает существенного влияния на напряженное состояние в зоне верхних сварных швов продольных балок с учетом остаточных напряжений от сварки, а также на расчетное сопротивление Rв.

- исключает мокрые процессы при монтаже БМП, что сокращает продолжительность «окон»;

- исключает дополнительные напряжения в плите БМП от затяжки шпилек и необходимость постоянного контроля и ухода за узлами крепления;

- обеспечивает возможность применения в регионах с суровыми климатическими условиями.

7. Результаты диссертации нашли практическое применение при выполнении научно-исследовательской работы «Предварительная проработка возможных вариантов исполнения Приполярной железнодорожной магистрали Восток-Запад» (по договору с департаментом технической политики ОАО «РЖД»).

Основные положения диссертационной работы опубликованы в следующих работах автора.

- Тановицкий Ю.Ю. Взаимодействие мостового полотна с металлическими балками проезжей части// Труды научно-практической конференции Неделя науки – 2007 «Наука МИИТа − транспорту», часть 1. – М.: МИИТ, 2007. – С. II-14.

- Тановицкий Ю.Ю. Применение программного комплекса MSC.PATRAN для расчета мостового полотна на плитах// Журнал «Вестник МИИТа». − М.: МИИТ, 2007. – 75 с.

- Осипов В.О., Тановицкий Ю.Ю. Напряженно-деформированное состояние шпилек в мостовом полотне на железобетонных плитах// Искусственные сооружения на железнодорожном транспорте, вып. 1. – М.: МИИТ, 2007. – С. 89.

- Тановицкий Ю.Ю. Анализ выносливости шпилек БМП при различных типах прокладного слоя// Труды девятой научно-практической конференции «Безопасность движения поездов». – М.: МИИТ, 2008. – С. IV-11.

- Осипов В.О., Тановицкий Ю.Ю. Выносливость шпилек прикрепления безбалластного мостового полотна к балкам проезжей части// Журнал «Транспортное строительство», 2009, – № 6. – С. 21–23.

- Осипов В.О., Тановицкий Ю.Ю. Сравнение надежности элементов проезжей части с БМП различной конструкции// Труды десятой научно-практической конференции «Безопасность движения поездов». – М.: МИИТ, 2009. – С. IV-5.

- Тановицкий Ю.Ю. Напряженно-деформированное состояние таврово-уголкового прикрепления на БМП// Труды десятой научно-практической конференции «Безопасность движения поездов». – М.: МИИТ, 2009. – С. IV-7.

- Тановицкий Ю.Ю. Напряженно-деформированное состояние верхней зоны продольных балок проезжей части с БМП// Материалы Восьмой международной научно-технической конференции "Актуальные вопросы строительства". Ч.1. – Саранск: Изд-во Мордов. ун-та, 2009. – С. 366–370.

- Тановицкий Ю.Ю. Напряженно-деформированное состояние нижней зоны продольных балок проезжей части с БМП// Материалы Восьмой международной научно-технической конференции "Актуальные вопросы строительства". Ч.1. – Саранск: Изд-во Мордов. ун-та, 2009. – С. 371–374.

- Тановицкий Ю.Ю. Анализ напряженно-деформированного состояния сварного шва продольных балок проезжей части с безбалластным мостовым полотном// Вестник ТГАСУ, 2009, – № 4. – С. 208–215.

- Тановицкий Ю.Ю. Анализ напряженно-деформированного состояния безбалластного мостового полотна с «точечным» опиранием// Вестник МГСУ, 2010, – № 1. – С. 138–143.

ТАНОВИЦКИЙ Юрий Юрьевич

Напряженно-деформированное состояние элементов проезжей части

на безбалластном мостовом полотне металлических мостов

05.23.11 – Проектирование и строительство дорог, метрополитенов, аэродромов, мостов и транспортных тоннелей

Подписано к печати Формат 60х84 1/16

Объем – 1,5 п.л. Заказ Тираж 80 экз.

Типография МИИТа, 127994, ГСП-4, Москва, ул. Образцова, д. 9, стр. 9.