Удк 669. 168 Применение математического моделирования для решения задач сложного теплообмена процесса электрокальцинации

| Вид материала | Документы |

- Дискретизация сложных двумерных и трехмерных областей для решения задач математического, 612.78kb.

- Программа курса «Основы математического моделирования» Осень 2007, 25.35kb.

- Разработка методов и средств интеграции cals-технологий и комплексного математического, 156.89kb.

- Литература: [1,8-11,16,18], 419.3kb.

- Аннотация примерной программы учебной дисциплины «Применение физического и математического, 53.92kb.

- «Применение методов информатики для решения химических задач», 200.25kb.

- Аннотация дисциплины «Моделирование биологических процессов и систем» Общая трудоёмкость, 22.28kb.

- Проблемы макроэкономического моделирования занятости в современной экономике, 175.12kb.

- Удк 681 001. 63 Эволюционные процедуры решения комбинаторных задач на графах, 135.09kb.

- Урок по теме «Применение производной в различных областях науки», 150.03kb.

УДК 669.168

ПРИМЕНЕНИЕ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ ДЛЯ РЕШЕНИЯ ЗАДАЧ СЛОЖНОГО ТЕПЛООБМЕНА ПРОЦЕССА ЭЛЕКТРОКАЛЬЦИНАЦИИ

Дикарева Алевтина Викторовна, Герасименко Татьяна Евгеньевна

Северо-Кавказский горно-металлургический институт (государственный технологический университет), г. Владикавказ, ул. Николаева, 44, e-mail: dikarka.88@mail.ru

Рассмотрены основные уравнения математической модели процесса электрокальцинации и описаны тепловые и физико-химические процессы, влияющие на формирование кристаллической решетки графита и качество готовой продукции

Электрокальцинаторы являются сложными агрегатами, в которых протекает значительное количество тепловых процессов и физико-химических превращений, сущность которых заключается в развитии и формировании кристаллической решетки графита [1]. Процессы теплообмена, протекающие в электрокальцинаторе, являются основным звеном, которое в значительной степени оказывает влияние на интенсивность и оптимизацию данного процесса. Это связано с тем, что для формирования кристаллической решетки графита электрокальцинация углеродных материалов, в основном антрацитов, проводится при температуре 2000 – 2500 0С.

В электрокальцинаторе взаимосвязаны различные виды теплопередачи в совокупности с локальными источниками выделения тепла. Источником выделения тепла является сам углеродный материал, который выгорает под воздействием высоких температур. Особым вопросом для металлургических процессов в настоящее время является экономия дефицитного топлива и энергетических ресурсов. В связи с этим оптимизация процесса электрокальцинации является актуальной задачей. Однако оптимизировать этот процесс, решая только задачи сложного теплообмена невозможно, так как в кальцинаторе протекает значительное количество физико-химических превращений, влияющих на передачу тепла.

Эффективным методом исследования процессов и определения оптимальных условий его проведения является вычислительный эксперимент, основанный на использовании математических моделей. Сложность рассматриваемых явлений и соответственно описывающих их уравнений математических моделей вынуждает обращаться к численным методам их решения с помощью ЭВМ. В этом случае проведенный анализ носит расчетно-теоретический характер. Поэтому для корректного описания процесса обязательно требуется идентификация математической модели, которая может быть проведена только с использованием практических данных, полученных на действующем агрегате.

Анализ литературных источников показал, что в настоящее время отсутствует полный объем необходимых сведений о процессе кальцинации для точного его описания с помощью математической модели. Это связано с тем, что в электрокальцинаторе взаимосвязаны различные виды теплопередачи в совокупности с локальными источниками выделения тепла, с движением материала и выделением летучих. Для создания комплексной модели необходимо выявить те процессы, которые оказывают определяющее воздействие на конечный результат.

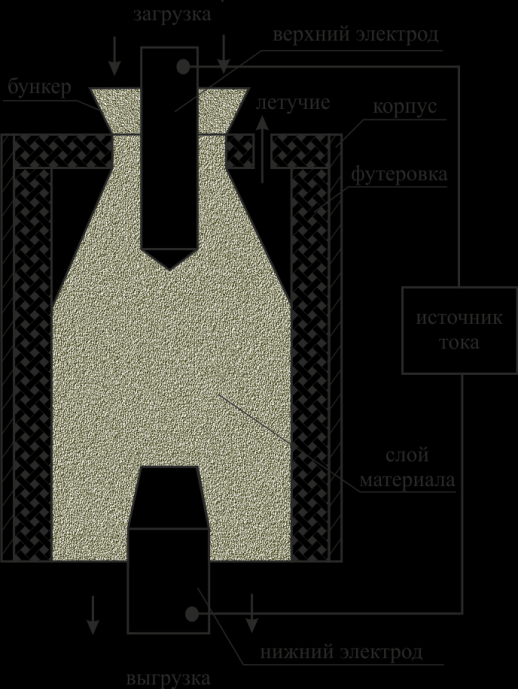

Тепловое поле в электрокальцинаторе во внутреннем пространстве распределено крайне неравномерно, однако установлено, что концентрация силовых линий тока и наибольший разогрев (свыше 2500 0С) проходит в слое материала, расположенном в межэлектродном пространстве вблизи осевой линии (см. рис). Остальной материал нагревается (от 800 до 1200 0С) за счет потока тепла, идущего от центральной нагретой электрическим током зоны к стенкам печи. Часто этого тепла бывает недостаточно для нагрева периферийных участков слоя материала до температуры, обеспечивающей необходимое качество готового материала на выходе из агрегата.

| Устранить этот недостаток можно несколькими способами. Во-первых, за счет увеличения количества электроэнергии, затрачиваемой в единицу времени, что регулируется изменением напряжения питания. Во-вторых, за счет скорости перемещения массы материала по объему электрокальцинатора, что регулируется количеством выгрузки прокаленной продукции. И, в-третьих, изменением конструкции внутреннего пространства кальцинатора за счет установки дросселя [2]. |  Рис. Схема электрокальцинатора |

Однако у каждого из этих способов есть недостатки. Повышение энергетических затрат приводит к увеличению материальных, а понижение скорости перемещения материала или установка дросселя приводят к снижению производительности агрегата. В связи с этим поиск оптимальных режимных и эксплуатационных параметров является актуальной задачей.

Для математического описания процесса кроме базовых свойств материалов необходимо количественно описать комплексный процесс изменения свойств перемещающегося слоя с учетом влияния изменения электрического, теплового, газодинамического полей электрокальцинатора, а также кинетики химических реакций (горения углерода в слое, выделения летучих и т.д.).

Основными физико-химическими свойствами материала, изменяющимися в процессе термообработки, используемыми при оптимизации процесса кальцинации, являются удельная электропроводность (УЭП), теплопроводность, плотность, теплоемкость, степень графитации и содержание летучих.

Электропроводность материала является одной из важнейших характеристик процесса кальцинации и качества продукции. В работе [3], на основе экспериментальных данных, получено интегральное кинетическое уравнение определения удельной электропроводности и установлено, что рост кристаллов является фактором, определяющим повышение УЭП

(1)

(1)где - продолжительность изотермической выдержки, мин; Е – кажущаяся энергия активации, кДж/моль; R – универсальная газовая постоянная, кДж/(моль∙К); Т – абсолютная температура, К; b и n – постоянные.

Известно, что существенные колебания значений УЭП возникают в силу неоднородности физико-химических свойств исходного материала, а именно из-за широкого интервала гранулометрического состава, при котором самопроизвольно возникают в объеме зоны с различной газопроницаемостью и, следовательно, с различными температурами. Кроме того грансостав оказывает влияние и на контакт между отдельными зернами материала, при котором электрическая и тепловая энергия переходят от одного зерна к другому. В связи с этим в месте контакта возникает перегрев материала, который оказывает влияние на УЭП в целом. Используя исследования, проведенные в работе [4] можно вывести зависимость УЭП от падения напряжения в точке контакта, температурой перегрева и теплопроводностью материала

(2)

(2)где - температура перегрева приконтактного места, К; - коэффициент теплопроводности, Вт/(м∙К), U – контактное напряжение, В.

Другим важнейшим фактором, наряду с УЭП, определяющим работу электрокальцинатора, является эффективная теплопроводность, которая определяется с учетом газовой фазы, расположенной между кусками материала и может быть выражена уравнением [3]

(3)

(3)где 0 и г – теплопроводность материала и средняя теплопроводность газов в пространстве между кусками соответственно, Вт/(м∙К); v – пористость слоя.

Так как электрокальцинатор это агрегат, в котором протекает сложный теплообмен, то помимо теплопроводности необходимо учитывать и конвекцию и излучение. Коэффициент теплопередачи между поверхностью материала и газовой фазой определяют по уравнению

(4)

(4)где Nu – приведенное число Нуссельта, dср – средний эквивалентный диаметр кусков материала, м.

Влияние радиационного теплообмена можно определить по уравнению М.М. Гасика для системы свободно насыпанных тел

(5)

(5)при = 0,4 и интегральной степени черноты рад = 0,8-0,9, где Т - абсолютная локальная температура материала, К.

Приведенные зависимости позволяют создать математическую модель электрокальцинатора, с помощью которой можно с достаточной точностью получить значительный объем информации, который будет в дальнейшем использован для определения оптимальных режимных параметров и конструкций агрегата, а также практического применения полученных результатов.

Библиографический список

1. Чалых Е.Ф. Технология и оборудование электродных и электроугольных предприятий // М.: Металлургия, 1972.

2. Петров Б.Ф., Кутузов В.А. и др. Физическое моделирование процесса электрокальцинации антрацита // Цветные металлы, № 9, 2006.

3. Гасик М.М., Гасик М.И. и др. Комплексная модель прокаливания антрацита в электрокальцинаторе // Электрометаллургия, № 2, 2007.

4. Лакомский В.И., Быковец В.В. О контактном нагреве термоантрацита в электрокальцинаторе // Цветные металлы, № 1, 2004.

THE APPLICATION OF MATHEMATICAL MODELLING FOR THE PROBLEMS OF DIFFICULT HEAT EXCHANGE ELECTROCALCINATION PROCESS DECISION

Dikareva Alevtina Viktorovna, Gerasimenko Tatyana Evgenjevna

The North Caucasian Mountain-Metallurgical Institute (the State Technological University), 44 Nikolaeva St., Vladikavkaz, e-mail: dikarka.88@mail.ru

The basic equations of mathematical model electrocalcination process are viewed. The thermal, physical and chemical processes which influence the formation of a graphite crystal lattice and the quality of ready-made goods are described.