Система нормативных документов в строительстве

| Вид материала | Документы |

| 12. Квалификационные испытания сварщиков Параметры образцов для испытаний |

- Система нормативных документов в строительстве строительные нормы и правила российской, 3218.76kb.

- Система нормативных документов в строительстве, 1463.33kb.

- Система нормативных документов в строительстве, 1463.17kb.

- Система нормативных документов в строительстве, 478.25kb.

- Система нормативных документов в строительстве строительные нормы и правила российской, 414.23kb.

- «Гармонизация российской и европейской систем нормативных документов в строительстве», 215.13kb.

- Система нормативных документов в строительстве свод правил по проектированию и строительству, 1549.3kb.

- Нормативных документов в строительстве, 1258.7kb.

- Нормативных документов в строительстве, 1257.68kb.

- Отменить базовые строительные нормы и правила сниП 10. 01-04 «Система нормативных документов, 71.64kb.

12. КВАЛИФИКАЦИОННЫЕ ИСПЫТАНИЯ СВАРЩИКОВ

12.1. К производству сварочно-монтажных работ при строительстве полиэтиленовых газопроводов допускаются сварщики, аттестованные:

при сварке встык нагретым инструментом - в соответствии с "Временным порядком аттестации сварщиков полиэтиленовых газопроводов", изложенным в Приложении 2 "Правил безопасности в газовом хозяйстве";

при сварке деталями с закладными нагревателями - в соответствии с дополнением к "Временному порядку аттестации сварщиков полиэтиленовых газопроводов", разработанному с учетом зарубежного опыта и согласованному с Госгортехнадзором России.

12.2. Независимо от наличия удостоверения на право производства работ сварщик должен сварить, в условиях близких к производственным допускные (пробные) стыки (соединения) в случаях:

если сварщик впервые приступает к сварке газопровода или имел перерыв в работе по сварке более 1 месяца;

если изменился материал или сортамент труб (деталей);

если применен новый тип сварочного оборудования.

12.3. Допускные стыки должны изготавливаться из отрезков полиэтиленовых труб длиной не менее 300 мм, сваренных между собой при помощи муфт с закладными нагревателями или нагретым инструментом встык. Количество допускных стыков должно составлять не менее 3 штук.

В случае использования длинномерных труб из ПСП, имеющих на всем протяжении только отдельные муфтовые сварные соединения (как правило, не более 10 шт.), количество допускных стыков может быть уменьшено до одного.

В случае использования на строительном объекте седловых отводов с закладными нагревателями необходимость изготовления из них допускных соединений и последующих испытаний определяется местными органами Госгортехнадзора Российской Федерации.

12.4. Допускные стыки (соединения), сваренные нагретым инструментом встык, подвергают:

а) визуальному контролю (внешнему осмотру) и измерительному контролю геометрических параметров в соответствии с п. 13.5;

б) механическим испытаниям по п. 13.12.

Если в результате визуального и измерительного контроля стыки не удовлетворяют установленным требованиям, то сварщик выполняет сварку повторно. Если при повторном контроле получены неудовлетворительные результаты хотя бы по одному стыку, то сварщик признается не выдержавшим испытания.

Отбор образцов для механических испытаний осуществляют после того, как получены положительные результаты визуального контроля по п. 13.6.

12.5. Для оценки качества сварных соединений, выполненных при помощи муфт и отводов с закладными нагревателями используются следующие методы.

Муфтовые соединения испытываются на сплющивание, а седловые отводы - на отдир (отщепление).

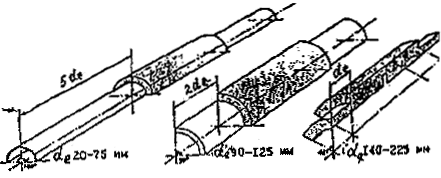

Для испытания муфтовых соединений на сплющивание подготавливаются патрубки с расположенными по центру муфтами. Из каждого патрубка изготавливаются образцы-сегменты путем разрезания патрубка на продольные полосы. Длина патрубков и количество образцов должны соответствовать данным табл. 13 и рис. 21.

Таблица 13

Параметры образцов для испытаний

| Номинальный диаметр труб, dе мм | Длина свободной части образца, L, мм, не менее | Количество образцов из одного патрубка, шт | Угол сегмента, град |

| 20-75 | 5dе | 2 | 180 |

| 90-125 | 2dе | 4 | 90 |

| 140-225 | 1dе | 8 | 45 |

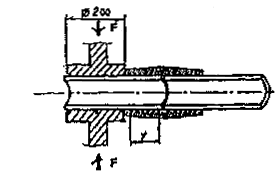

Изготовление образцов должно производиться не ранее, чем через 6 часов после сварки. Испытания образцов должны производиться после их кондиционирования при (23±2)°С в течение не менее 6 часов. Испытания образцов заключаются в сжатии каждого сегмента по схеме, представленной на рис. 22 с последующим измерением длины трещины в зоне сварки и определением типа разрушения (хрупкий или пластичный).

Сжатие производится до величины, равной двойной толщине стенки трубы. После испытаний для каждого образца определяется процент декогезии Сс по формуле (39):

(39)

(39)где: хd - максимальная длина трещины, появившейся в зоне сварки после испытания, мм;

у - длина зоны сварки в пределах одной трубы, определяемая по расстоянию между крайними витками спирали закладного нагревательного элемента.

Муфтовое соединение считается годным, если значения Сс не превышает величины, установленной техническими условиями на муфты с закладными нагревателями.

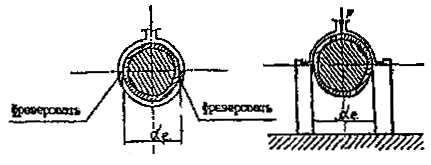

12.6. Испытание седловых отводов с закладными нагревателями на отдир производится отделением седлового отвода от полиэтиленовой трубы.

Узел сварного соединения испытывается целиком. Подготовка к испытанию заключается в установке внутрь трубного образца круглой металлической оправки, после чего производится фрезерование боковых частей седлового отвода вдоль всей длины, если седловой отвод представляет собой хомут, обхватывающий трубу по окружности.

В случае когда седловой отвод представляет собой полухомут, фрезерования боковых поверхностей не требуется.

Фрезерование седлового отвода производится не ранее, чем через 6 часов после сварки. Время между фрезерованием и испытанием узла также не должно быть менее 6 часов.

Испытание узла производится в соответствии с рис. 23.

Скорость приложения нагрузки F должна составлять 20±2 мм/мин, если другие скорости не предусмотрены соответствующим стандартом на данный вид испытаний.

Испытание производится до полного отделения седлового отвода от полиэтиленовой трубы. Во время испытания фиксируется характер разрушения.

Результаты испытаний считаются положительными, если разрушение носит вязкий характер со следами "вырыва" материала из поверхности трубы и седлового отвода на 80% площади сварки.

12.7. При неудовлетворительных результатах механических испытаний хотя бы одного стыка сварщик выполняет, сварку удвоенного количества пробных стыков.

Рис. 21. Общий вид образцов - сегментов.

Рис. 22. Схема испытания образцов на сплющивание

F-испытательная нагрузка

а - узел перед испытанием б – испытание узла

Рис. 23. Схема испытания седлового отвода на отдир.

F-испытательная нагрузка

12.8. Если при повторном контроле получены неудовлетворительные результаты хотя бы по одному из дополнительно сваренных стыков при визуальном и измерительном контроле или при механических испытаниях, то сварщик признается не выдержавшим испытания.

12.9. По результатам визуального контроля и механических испытаний допускных стуков оформляется заключение о их качестве, на основании которого сварщик допускается (не допускается) к проведению сварочных работ. Форма заключения дана в "Правилах безопасности в газовом хозяйстве" и СНиП 3.05.02-88.

Для сварных соединений с закладными нагревателями вместо таблицы результатов указывается процент декогезии (при испытании образцов муфтовых соединений на сплющивание) или процент вязкого разрушения (при испытании седловых отводов на отдир).

12.10. Каждому сварщику, допущенному к сварке, присваивается номер или шифр, который служит для регистрации работ в журнале производства работ и для маркировки (клеймения) стыков на газопроводе.

12.11. Сварщик, не выдержавший испытания, может быть допущен к повторным испытаниям только после прохождения дополнительной практики по сварке, но не ранее, чем через один месяц с момента проведения предыдущих испытаний или отстранения его от работы.