Б. А. Гупалов научный руководитель В. В. Закураев, к т. н

| Вид материала | Документы |

- Информационно-поисковая система “Научный потенциал вуза”, 31.25kb.

- Магнитоакустическая эмиссия магнетитовых и титаномагнетитовых руд железорудных месторождений, 290.93kb.

- Председателем Оргкомитета конференции является научный руководитель ниу вшэ профессор, 51.47kb.

- Председателем Оргкомитета конференции является научный руководитель ниу вшэ профессор, 56.04kb.

- Научный совет по философии образования и проблемам методологии исследования в образовании, 166.51kb.

- Программа программный комитет исаев Александр Сергеевич, академик ран, д б. н., научный, 427.64kb.

- Диакона Александра (Урбановича) (научный руководитель иерей Александр Тимофеев), затрагивающая, 1909.34kb.

- Общий менеджмент Батяшев В. И. Повышение эффективности производства замороженных полуфабрикатов, 983.44kb.

- Магистерская программа «маркетинг-менеджмент» (научный руководитель – доцент,, 16.48kb.

- Исследований, 29.54kb.

Б.А. ГУПАЛОВ

Научный руководитель – В.В. ЗАКУРАЕВ, к.т.н., доцент

Новоуральский технологический институт НИЯУ «МИФИ»

УСТАНОВКА И РЕЗУЛЬТАТЫ ВИБРАЦИОННОЙ ПРАВКИ ДЕТАЛЕЙ ТИПА ДИСКОВ

В работе рассмотрена методика вибрационной правки деталей на примере фрикционных дисков. Установлены режимы нагружения дисков с целью снижения отклонений от плоскостности рабочих поверхностей. Создан алгоритм управления процессом правки и разработана конструкция установки вибростабилизации геометрических параметров деталей для различных типоразмеров фрикционных дисков.

В современном машиностроении большое внимание уделяется технологии изготовления высокоточных маложёстких деталей, поскольку особенности геометрии и конструктивных параметров таких деталей создают серьёзные технологические трудности в обеспечении достижения требуемых параметров и допусков. Таким образом, с целью повышения эффективности и производительности изготовления высокоточных изделий в НТИ НИЯУ «МИФИ» был предложен и активно прорабатывается новый способ вибрационной правки деталей на примере фрикционных дисков (рис.1) [1]. Данный способ включает следующее. Предварительно, измерив отклонения детали 1 – угловой или линейный шаг волны и величины амплитудных значений прогиба (деформации изделия) идентифицируют выступ или впадину волны деформации и относительно них устанавливают опоры 2 для создания обратного перегиба изделия («заневоливания»). Затем на нагруженное изделие накладывается вибрация с частотой нагружения от 0,5 до 1,5 собственной частоты колебаний изделия. Общая схема, поясняющая способ вибростабилизации представлена на рис. 1.

Рис. 1. Схема вибрационной правки фрикционных дисков, где А – амплитуда колебаний диска в области выпуклостей и впадин; λ – созданный прогиб; Р – усилие деформации диска; f – циклические колебания

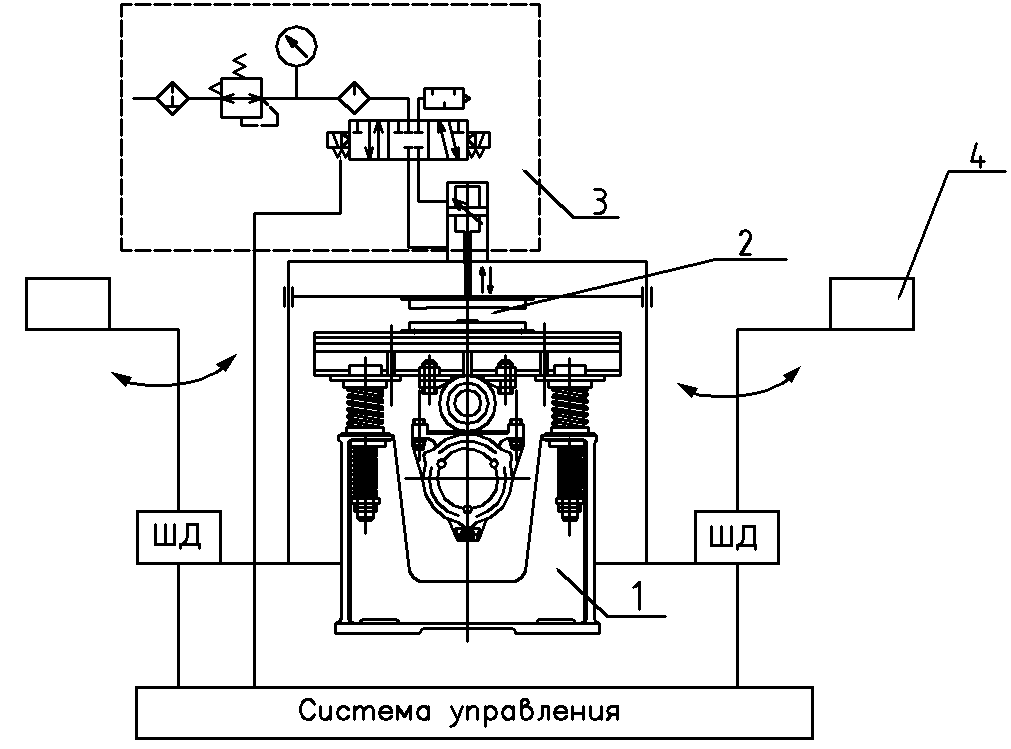

На основе способа [1] была создана установка вибрационной правки деталей типа дисков (рис.2).

Рис. 2. Структурная схема установки для правки фрикционных дисков, где 1 – вибростенд; 2) рабочая зона; 3) пневмосистема; 4) загрузочно-разгрузочный механизм

Проведены исследования, а именно – прямые измерения неплоскостности дисков, измерения микротвёрдости, измерения декремента свободных затухающих колебаний деталей, в результате которых были установлены режимы правки деталей типа дисков. Наибольшее снижение величины неплоскостности рабочих поверхностей дисков достигается при прогибе дисков 2-3 мм, максимальном времени правки 3 мин, частоте циклических колебаний 50 Гц и амплитуде 0,32 мм. На основе установленных режимов вибрационной правки дисков создан алгоритм управления процессом обработки.

Отличительной особенностью данного метода правки является то, что предварительные замеры величины и характера отклонений дисков от плоскостности позволяют целенаправленно воздействовать на изогнутые участки деталей и создавать условия релаксации остаточных технологических напряжений при минимальном уровне энергетического воздействия. Данное обстоятельство существенно (в 3-4 раза) снижает энергозатраты процесса правки по сравнению со способом [2].

Список литературы

- Способ вибрационной правки деталей: заявка на патент РФ № 2010145692, заявл. 09.11.2010, Бучнев Ю.Г., Гупалов Б.А., Закураев В.В.

- Антонюк В.Е. Динамическая стабилизация геометрических параметров деталей знакопеременным нагружениям. – Минск: УП «Технопринт», 2004. – 184 с