Шлакощелочные вяжущие и бетоны с силикатными и алюмосиликатными минеральными добавками 05. 23. 05 Строительные материалы и изделия

| Вид материала | Автореферат диссертации |

- Сухие строительные смеси для штукатурных работ с тонкодисперсными минеральными добавками, 257.39kb.

- Безобжиговые строительные материалы и изделия на основе бесклинкерных и малоклинкерных, 607.91kb.

- Теплоизоляционные строительные материалы на основе низинных торфов Томской области, 275.61kb.

- Отпускные цены на основные строительные материалы, изделия и конструкции, производимые, 2880.69kb.

- Строительные смеси на основе продуктов утилизируемого керамзитобетона. 05. 23. 05 Строительные, 329.54kb.

- Строительные материалы и изделия по сниженным ценам «Строительная неделя Московской, 42.24kb.

- Уважаемые руководители строительных организаций, 635.22kb.

- Классификация строительных материалов, 1233.29kb.

- Ячеистый бетон для ограждающих изделий высотных зданий 05. 23. 05 Строительные материалы, 628.45kb.

- Теплоизоляционный материал на основе силикатнатриевого связующего, модифицированного, 338.03kb.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении раскрывается актуальность проведения исследований по разработке теоретических и экспериментальных основ получения и управления структурой и свойствами композиционных шлакощелочных вяжущих с минеральными кремнеземистыми и алюмосиликатными добавками, растворов и бетонов на их основе.

В первой главе проведен анализ состояния разработок по исследованию, получению и применению КШЩВ с минеральными добавками, растворов и бетонов на их основе.

Для достижения поставленной в работе цели потребовалась предварительная оценка результатов известных исследований шлакощелочных вяжущих с минеральными добавками и строительных материалов на их основе по критериям: основные тенденции современного развития ШЩВ и КШЩВ; сырьевая база ИСКМ на основе ШЩВ и КШЩВ и требования к сырьевым материалам; состав, структура и свойства, а также определяющие их факторы, ШЩВ, как минеральной матрицы тонко- и крупнозернистых искусственных строительных композиционных материалов (ИСКМ); виды пригодных для получения КШЩВ с минеральными добавками веществ природного и техногенного происхождения; изученность КШЩВ с различными минеральными добавками, растворы и бетоны на основе ШЩВ.

Основными направлениями современного развития активированных щелочами цементов являются:

- поиск и исследование потенциальных возможностей использования различных видов природного и техногенного сырья для получения активированных щелочами цементов;

- разработка активированных щелочами цементов с минеральными и химическими добавками;

- разработка вяжущих с использованием различных способов активации;

- поиск путей снижения содержания щелочи в составе вяжущего;

- поиск альтернативных видов и повышение эффективности щелочных компонентов.

Известными исследованиями показано, что минеральная матрица из ШЩВ обеспечивает большие возможности получения ИСКМ. Для ШЩВ характерны высокая связующая способность, низкая основность и растворимость продуктов твердения; широкий диапазон когезионной прочности; высокая первичная и вторичная поверхностная активность; способность к эффективному взаимодействию с наполнителями и заполнителями различного состава и структуры с образованием прочных связей на границе раздела фаз; высокий уровень замкнутой пористости; способность приобретать заданные свойства под влиянием химических и минеральных модификаторов. Состав, структура и свойства ШЩВ, а также способы управления ими, хорошо изучены, однако, анализ литературы выявил недостаточную изученность вопроса взаимосвязи свойств ШЩВ с одним из основных факторов влияния – удельной поверхностью (Sуд) и гранулометрическим составом шлака и влияния этих показателей на свойства шлакощелочных растворов и бетонов.

По числу свойство- и структурообразующих факторов КШЩВ превосходят композиционные портландцементы, благодаря необходимости присутствия 3 компонента – щелочного с 5 варьируемыми параметрами. Химическая активация шлака и добавок при оптимальном подборе дисперсности основного и дополнительного компонента придают вяжущей системе в сравнении с портландцементной большую «гибкость» в плане вариантного проектирования состава, выбора сырьевых компонентов, и большую «универсальность» в плане направленного регулирования структуры и свойств, получения материалов и изделий широкой номенклатуры и назначения. Иные условия структурообразования, наличие высокощелочной среды расширяют границы возможностей использования инертных и активных минеральных добавок при получении композиционных видов ШЩВ – становится пригоден более широкий круг минерального алюмосиликатного сырья природного и техногенного происхождения, увеличиваются пределы содержания добавок в составе композиционного вяжущего, их влияния, участия в процессах свойство- и структурообразования искусственных каменных материалов.

На предмет использования в качестве добавок к ШЩВ ранее исследован большой перечень минеральных веществ различного состава. Эффективность минеральных добавок возрастает с увеличением степени химического и минерального сродства со шлаком и щелочным компонентом, продуктами твердения ШЩВ. В ходе анализа литературы выявлены также потенциально эффективные виды минеральных добавок, изученные недостаточно полно или совсем не изученные в аспекте их применения в составе КШЩВ – бой керамического кирпича, цеолитсодержащие породы с низким содержанием породообразующего минерала. Рассмотрены способы и возможности снижения содержания щелочного компонента с целью регулирования высолообразования ШЩБ путем использования минеральных добавок и замены жидкого стекла из силикат-глыбы на альтернативные виды силикатных затворителей.

Формирование структуры и свойств композиционных материалов на органических и неорганических связках – сложный многоаспектный процесс взаимодействия компонентов с участием сил физического, физико-химического и химического порядка. Адекватное описание искусственных строительных композиционных материалов (ИСКМ) требует учета как можно большего числа параметров композиционной системы, отражающих вышеперечисленные виды взаимодействий. Анализ литературы выявил недостаточную исследованность КШЩВ, растворов и бетонов на их основе, с силикатными и алюмосиликатными добавками, как ИСКМ с позиций рассмотрения их как наполненных модифицированных систем и учета влияния свойство- и структуро- определяющих факторов.

Во второй главе представлены характеристики исходных материалов, использованных в работе, описаны методы исследований. При постановке эксперимента были определены основные свойство- и структурообразующие факторы КШЩВ с кремнеземистыми и алюмосиликатными минеральными добавками (на рис.2 выделены жирным шрифтом). Исходные материалы выбирались с целью обеспечения возможности исследования композиционной системы в широком диапазоне варьирования этих факторов.

В качестве основного компонента КШЩВ использовались нейтральный Орско-Халиловского (ОХМК) и 2 слабокислых шлака, Магнитогорского (ММК) и Челябинского (ЧМК) металлургических комбинатов. Химический состав шлака ОХМК (в % по массе): SiO2 – 40,02; CaO – 42,02; Al2O3 – 8,22; MgO – 6,26; K2O+N2O – 0,66+0,44; MnO – 0,34; SO3 – 1,45. Мо=1,0; Ма=0,205, Кк=1,4. Химический состав шлака ММК (в % по массе): SiO2 – 36,63; CaO – 38,24; Al2O3 – 13,49; MgO – 7,31; K2O+N2O – 0,76+1,04; MnO – 0,16; SO3 – 1,09. Мо=0,9; Ма=0,368, Кк=1,57. Химический состав шлака ЧМК (в % по массе): SiO2 – 37,49; CaO - 36,22; Al2O3 – 12,86; MgO – 8,61; K2O+N2O – 1,59; MnO – 0,50; SO3 – 2,00. Мо=0,91; Ма=0,309, Кк=1,43. Минеральный состав шлаков представлен минералом группы окерманита-геленита в количестве 8-10% (ОХМК), 11% (ММК), 3-5% (ЧМК), остальное – рентгеноаморфная фаза.

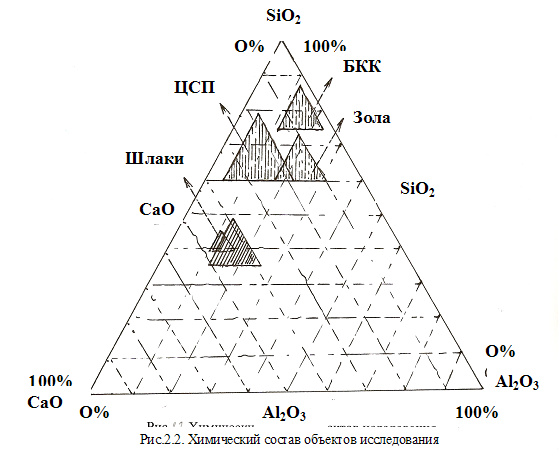

В качестве добавок выбраны «физически» и «химически» активные добавки, и сочетающие в себе и «физическую» и «химическую» активность, силикатные и алюмосиликатные минеральные добавки, обладающие разной степенью разупорядоченности структуры, химического и минерального сродства со шлаком и продуктами твердения ШЩВ (табл.1). Химический состав добавок лежит в области меньшей основности (рис.1).

В качестве щелочных компонентов использовались водные растворы сульфата натрия плотностью 1,15 г/см3, растворы с плотностью 1,11-1,15 г/см3, водные растворы 2 видов жидких стекол, полученных промышленным автоклавным способом и гидротермальной обработкой карбонатно-кремнистой цеолитсодержащей породы с плотностью 1,15 г/см3 и силикатным модулем 1,5 и 2,8.

Влияние добавок оценивалось по 19 свойствам теста, камня, раствора и бетона,

Таблица 1

Характеристики минеральных добавок

| | «Физически» активные | «Физически» и «химически» активные | «Химически активные» | ||

| | Кварцевый песок, Отработанная формовочная смесь | Кирпичный бой (4 вида) | Зола | Цеолит-содержащие добавки (3 вида) | Микро-кремнезем |

| Химический состав | SiO2 | Al2O3+SiO2 | Al2O3+SiO2 | Al2O3+SiO2 | SiO2 |

| Содержание главных оксидов, % | 90,1-96,5 | 82,1-90,5 | 74,2-81,4 | 59,9-64,2 | 93,9-94,7 |

| Содержание аморфной фазы, % | 0 | 17-34 | 63-76 | 0-50 | 100 |

| Минеральный состав, % | Кварц-100% | Кварц–42-74 Полевые шпаты-10-19 Гематит-2-6 Кристобалит-1-6 | Кварц – 7-11 Муллит–15-18 Fe-шпинель < 5% | Цеолит-16+3 ОКТ-фаза – 44+6 Глинистые минералы – 12+2 Кварц–6+1 | - |

составу новообразований, дисперсионной среды, микроструктуре камня.

В качестве заполнителей для приготовления растворов и бетонов использовались кварцевый песок, гранодиоритовый и карбонатный щебень, песчано-гравийная смесь.

КШЩВ получали совместным помолом или раздельным на лабораторной планетарной мельнице МПЛ-1 шлака и добавок с последующим тщательным смешением.

Для изучения свойств ШЩВ и КШЩВ, растворов и бетонов на их основе, использовались как стандартные оборудование и методики, регла-

Рис.1. Химический состав объектов

исследования

ментированные нормативными документами, так и нестандартные, отвечающие современному уровню исследований и обеспечивающие необходимую глубину исследований - метод лазерной диспергации объекта, инфракрасная спектроскопия, спектрофотометрический и рентгенофазовый анализы, термогравиметрический анализ, дифференциальная сканирующая калориметрия, оптическая и сканирующая электронная микроскопия.

В третьей главе изложены научные, экспериментальные, технико-экономические и технологические предпосылки получения и управления структурой и свойствами наполненных искусственных строительных композиционных материалов.

Производство большинства разновидностей ИСКМ сопровождается введением в их состав компонентов минеральных и органических природного и техногенного происхождения порошковых наполнителей. Введение наполнителей является одним из эффективных способов управления экономическими показателями, структурой, техническими и технологическими свойствами твердых, мягких и вязкотекучих ИСКМ, а также является одной из систем комплексного решения народнохозяйственных проблем ресурсо- и энергосбережения в производстве ИСКМ. Весьма широкая номенклатура тонкодисперсных модификаторов ИСКМ на основе минеральных, природных и синтетических органических вяжущих, керамических и металлических связок характеризуется как общими, так и индивидуальными особенностями и закономерностями влияния их на структуру и свойства.

Для эффективного использования этих закономерностей и особенностей для управления структурой, свойствами и технологией ИСКМ шлакощелочных композитов с кремнеземистыми и алюмосиликатными наполнителями являлось целесообразным исследование, отвечающее проблеме управления на основе ее стратегии и опыта решений.

Многочисленными исследованиями установлено, что введение наполнителей приводит к изменению в межфазном слое или полностью в объеме ИСКМ структуры, механических, гидрофизических, теплофизических свойств ИСКМ, повышению их непроницаемости, химической и радиационной стойкости, морозо- и жаростойкости, огнеупорности, сопротивления трещинообразованию в зависимости от вида вяжущих и наполнителей. При этом достигается изменение не одного из показателей структуры или свойств, а одновременное изменение комплекса показателей структуры и свойств ИСКМ, наполнители оказывают полифункциональное действие на структуру и свойства ИСКМ.

Механизм и степень влияния наполнителей на структурообразование и свойства ИСКМ зависят от их: химического, минерального и гранулометрического составов; структуры, фазового состояния, формы, дефектности, пористости, удельной поверхности, поверхностной энергии, природы и концентрации поверхностных центров, соотношения лиофильных и лиофобных участков мозаичной поверхности, взаимодействия между собой, кристаллохимического сродства, сорбционного и химического взаимодействия с элементами вяжущей системы. Механизм и степень влияния наполнителей на структурообразование и свойства ИСКМ зависят также от технологии механохимической, химической и других способов модификации наполнителей, совмещения их с вяжущими и другими компонентами, условий твердения ИСКМ. Эффективность модифицирующего влияния наполнителей на структуру и свойства ИСКМ зависят также и от вида вяжущего, его гранулометрического состава, вида затворителя и отвердителя, вида химической индивидуального и комплексного действия добавки.

В связи с тем, что задачами настоящей работы являлись исследования механизмов и закономерностей влияния порошковых тонкодисперсных минеральных наполнителей на структурообразование и свойства шлакощелочных ИСКМ был проведен системный общий анализ наполненных ИСКМ. Системный анализ наполненных ИСКМ как объектов управления включал в себя следующие аналитические блоки:

- факторы, определяющие структуру и свойства наполненных ИСКМ (рис.2);

- классификация наполнителей ИСКМ по признакам влияния на свойства ИСКМ;

- топологические модели структуры ИСКМ на основе различных вяжущих и наполнителей;

- технология совмещения наполнителей с основными компонентами ИСКМ;

- оценка эффективности наполнителей в формировании свойств ИСКМ.

| Показатели состава: х  имический, минеральный, фазовый, гранулометрический, концентрация частиц наполнителя и распределение в ИСКМ имический, минеральный, фазовый, гранулометрический, концентрация частиц наполнителя и распределение в ИСКМ | Показатели структуры: ф   орма, пористость, дефектность, способность к агрегации, кристаллохимическое сродство с элементами вяжущей системы орма, пористость, дефектность, способность к агрегации, кристаллохимическое сродство с элементами вяжущей системы | Показатели поверхности: у  дельная поверхность, поверхностная энергия, природа и концентрация поверхностных центров, соотношение лиофильных и лиофобных участков мозаичной поверхности, рН поверхности дельная поверхность, поверхностная энергия, природа и концентрация поверхностных центров, соотношение лиофильных и лиофобных участков мозаичной поверхности, рН поверхности | Показатели взаимодействия: частиц наполнителя между собой, сорбционное, физическое и химическое взаимодействие с элементами вяжущей системы | |||||||

| | | | | |||||||

| Ф  акторы влияния наполнителей акторы влияния наполнителей | ||||||||||

| | ||||||||||

| Факторы, определяющие структуру и свойства ИСКМ | ||||||||||

| ||||||||||

| Факторы влияния вяжущей системы | Технологические факторы | |||||||||

|     | |||||||||

| Химико- минералогический состав вяжущего | Грануломет-рический состав вяжущего | Вид затворителя и отвердителя | Вид химической добавки | В  ид пластификатора ид пластификатора | Технология механической, механохимической, химической и других способов активации наполнителей и вяжущих | Технология совмещения наполнителя с вяжущим и другими компонентами сырьевой смеси | Технология приготовления сырьевой смеси | Технологи-ческие условия твердения: термические, термовлажностные, скорость подъема температуры и охлаждения, продолжительность изотермической обработки | ||

Рис.2. Система факторов, определяющих структуру и свойства наполненных ИСКМ

Произведен системный анализ известных разработок и развиты научные предпосылки по классификации наполнителей по химическому и минеральному составам, механизму активности; энергетическому потенциалу, природе и концентрации поверхностных центров, адсорбционной активности, дисперсности; форме и рельефу поверхности зерен.

Наиболее известной в строительном материаловедении является классификация минеральных добавок на 2 вида: инертные и активные. Не образующие соединения, обладающие вяжущими свойствами, минеральные порошки принято называть инертными (или просто наполнителями), а образующие такие соединения – активными минеральными добавками. Очевидно, что это разделение является условным, так как все разновидности минеральных порошков влияют в той или иной мере на структуру и свойства ИСКМ и в связи с этим являются не просто, а полифункционально активными, но отличающимися по механизму влияния на структуру и свойства наполненных систем. В связи со всем вышесказанным в части классификации минеральных добавок к цементам их целесообразнее разделять не на «инертные» - «наполнители» и «активные» минеральные добавки, а на «химически активные» - образующие соединения с вяжущими свойствами и «физически активные» - не образующие соединений с вяжущими свойствами, но влияющие на структуру и свойства ИСКМ.

Рассмотрены известные и развиты научные представления о: топологических моделях структуры и структурных элементов ИСКМ в зависимости от содержания, дисперсности и механизма участия наполнителей в их структурообразовании; технологии совмещения наполнителей с основными структурообразующими компонентами ИСКМ. Проведен системный анализ известных исследований по оценке эффективности влияния наполнителей на свойства ИСКМ. Наиболее показательным, по мнению автора работы, в оценке эффективности наполнителей по влиянию на свойства ИСКМ является показатель эффективности, определяемый по отношению прочности камня вяжущего с наполнителем к прочности камня бездобавочного вяжущего.

В четвертой главе приведены результаты первого этапа экспериментальных исследований, посвященных определению возможностей управления свойствами минеральной матрицы из ШЩВ, растворов и бетонов на их основе, путем варьирования Sуд в пределах от Sуд=300 до 900 м2/кг и гранулометрического состава, с учетом химического состава шлака и затворителя, условий и продолжительности твердения.

Исследования влияния Sуд на свойства теста показали закономерное увеличение нормальной густоты и сроков схватывания теста ШЩВ с ростом Sуд шлаков, зависимости свойств носят линейный характер. Для зависимостей свойств камня ШЩВ от Sуд шлаков - средней плотности, водопоглощения и прочности, как при твердении в нормально-влажностных условиях, так и после ТВО, независимо от состава шлака, от Sуд, характерно наличие экстремумов в области Sуд 600-700 м2/кг (рис.3 а, б). Изменения плотности, водопоглощения и прочности камня ШЩВ во времени описываются логарифмическими зависимостями (рис.3 в, г). В возрасте 1 и 3 сут прочность образцов от Sуд уменьшается в ряду 900 > 600 > 300 м2/кг, 14 сут – 600 > 900 > 300 м2/кг, а 28 сут 600 > 300 > 900 м2/кг.

Анализ распределения частиц по размерам проб шлака с соответствующей Sуд в выбранном диапазоне (рис.4, 5) позволил прийти к следующим выводам:

- при увеличении Sуд доменных гранулированных шлаков наибольшие изменения происходят в содержании частиц размером <5 мкм и 20-100 мкм;

- прочность камня ШЩВ возрастает с увеличением содержания частиц разме-

1, ρ

2, ρ

2,w

1,w wwwwwwwwwwwwwwww

1

2

3

4

1, ρ

2, ρ

3, ρ

1,w

2,w

3,w

1

4

3

6

2

5

а) б) в) г)

Рис.3. Зависимости средней плотности, водопоглощения (а), прочности (б) от Sуд шлака составов на основе: 1 – шлака и ж.ст. (ТВО); 2 – шлака ж.ст. (28 сут); 3 – шлака соды (ТВО); 4 – шлака и соды (28 сут); Зависимости средней плотности, водопоглощения (а), прочности (б) от Sуд шлака и продолжительности твердения составов на основе: 1 – шлака с Sуд=300 м2/кг и ж.ст.; 2 - шлака с Sуд=600 м2/кг и ж.ст.; 3 - шлака с Sуд=900 м2/кг и ж.ст.; 4 - шлака с Sуд=300 м2/кг и соды; 5 - шлака с Sуд=600 м2/кг и соды; 6 - шлака с Sуд=600 м2/кг и соды

300 400 500 600 700 800 900

Тонкость помола, м2/кг

0 0,1 1 10 100 1000

Размер частиц, мкм