Нормирование и экономия расходов электрической энергии на машиностроительных предприятиях 05. 09. 03 Электротехнические комплексы и системы

| Вид материала | Автореферат |

- Лекция №1, 2690.05kb.

- Лекция n 1, 3404.14kb.

- Реализуются пилотные проекты по апробации Автоматизированной системы учета и контроля, 184.27kb.

- Методические указания по нормированию топливно-энергетических ресурсов при производстве, 1982.9kb.

- Правительства Российской Федерации от 30 июня 2004 г. N 332 Собрание закон, 391.45kb.

- Приказ от 17 апреля 2000 года n 32/28/28/276/75/54 Об утверждении Концепции построения, 1590.1kb.

- Постановления Правительства Российской Федерации от 31 августа 2006 г. N 529 "О совершенствовании, 20.18kb.

- Электрические цепи постоянного тока, 1039.6kb.

- Регулирование теплопотребления зданий реальная экономия тепла, 117.55kb.

- Программы кандидатских экзаменов 05. 09. 03 «Электротехнические комплексы и системы», 4777.38kb.

На правах рукописи

Петрицкий Сергей Александрович

НОРМИРОВАНИЕ И ЭКОНОМИЯ РАСХОДОВ ЭЛЕКТРИЧЕСКОЙ

ЭНЕРГИИ НА МАШИНОСТРОИТЕЛЬНЫХ ПРЕДПРИЯТИЯХ

05.09.03 – Электротехнические комплексы и системы

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Нижний Новгород- 2010

Работа выполнена в Нижегородском государственном техническом университете им. Р.Е. Алексеева (НГТУ) на кафедре "Электроэнергетика и электроснабжение".

Научный руководитель: заслуженный деятель науки РФ,

доктор технических наук, профессор

Вагин Геннадий Яковлевич

Официальные оппоненты: доктор технических наук, профессор

Степанов Валентин Павлович

кандидат технических наук

Шалаев Сергей Алексеевич

Ведущая организация: Московский энергетический институт. Научно-технический инновационный центр энергосберегающих технологий и техники

Защита диссертации состоится "9" апреля 2010 г. в 14 часов, в аудитории № 1258 на заседании диссертационного совета Д 212.165.02 при Нижегородском государственном техническом университете им. Р.Е. Алексеева по адресу: 603950 г. Н. Новгород, ул. Минина, д. 24, корпус 1.

С диссертацией можно ознакомиться в библиотеке Нижегородского государственного технического университета им. Р.Е. Алексеева.

Отзывы в двух экземплярах, заверенные печатью организации просим направлять по адресу: 603600, ГСП-41, г. Нижний Новгород, ул. Минина, 24, Ученый совет НГТУ им. Р.Е. Алексеева.

Тел./факс: (831)419-82-07

E-mail: sa540@mail.ru

Автореферат разослан "25" февраля 2010 г.

Ученый секретарь

диссертационного совета Д 212.165.02

кандидат технических наук, доцент В.В. Соколов

ОБЩАЯ ХАРАКТЕРИСТИКА ДИССЕРТАЦИОННОЙ РАБОТЫ

Актуальность темы. В 2000-2008 гг. энергоемкость внутреннего валового продукта (ВВП) в России снизилась на 35%. Однако несмотря на это снижение, в 2006 г. она была в 2,5 раза выше среднемировой и в 2,5-3,5 раза выше чем в США, Японии и ряде стран Евросоюза. В указе президента РФ от 04.06.2008 г. №889 "О некоторых мерах по повышению энергетической эффективности Российской экономики" поставлена задача снизить энергоемкость ВВП в 2020 г. на 40% от уровня 2007 г. и получить экономию топливно-энгергетических ресурсов (ТЭР) в объеме 700-980 млн. тонн условного топлива (т у.т.). Повышение энергоэффективности экономики страны должно стать основным ресурсом экономического роста до 2030 г.

Почти треть потенциала экономии ТЭР сосредоточена в отраслях топливно-энергетического комплекса, еще 35-37% - в промышленности и

25-27% - в жилищно-коммунальном хозяйстве и бюджетной сфере. Потенциал энергосбережения в промышленности находится в пределах 120-150 млн. т у.т. в год. Среди отраслей промышленности машиностроение занимает одно из ведущих мест. Машиностроительная промышленность ежегодно потребляет около 60 млн. т у.т. различных ТЭР. Потенциал энергосбережения в машиностроительном комплексе оценивается на уровне 24-30 млн. т у.т. в год.

Решению проблемы нормирования и экономии ТЭР на машиностроительных предприятиях (МП) посвящено большое количество публикаций как в нашей стране, так и за рубежом. Среди них можно отметить работы Б.Н. Авилова-Карнаухова, Э. Бааке, И.А. Башмакова, С.Д. Волобринского, Г.Я. Вагина, А.Г. Вакулко, А.И. Гардина, М.В. Гофмана, Н.И. Данилова, О.Л. Данилова, Л.Б. Директора, Ю.В. Копытова, Б.И. Кудрина,

М.Г. Ладыгичева, В.Г. Лисиенко, А.Б. Лоскутова, Р.В. Минеева, Д.Х. Мортимера, Б.В. Папкова, А.Х. Сальникова, А.Д. Свенчанского,

М.Я. Смелянского, В.П. Степанова, М.Х. Чоджоя, Б.А. Чуланова, С.А. Шалаева, Я.М. Щелокова, и многих других.

Однако, несмотря на большую актуальность проблемы, она решается очень медленно, так как отсутствует четкая концепция выбора мероприятий по энергосбережению, нет научно обоснованных методов нормирования электропотребления и методов выбора энергоресурсосберегающих технологий.

Связь работы с научными программами. Диссертационная работа выполнялась в рамках Государственных контрактов с Минпромнауки РФ:

1) Разработка программы по оптимизации энергозатрат на продукцию оборонно-промышленного комплекса. Контракт № 36.6656.11.0314 от 24.10.03.

2) Разработка системы паспортизации энергосбережения предприятий различных отраслей промышленности. Контракт № 09.669.11.005 от 29.04.02.

Объект исследования - системы электроснабжения и электроприемники машиностроительных предприятий.

Предмет исследования - методы нормирования и экономии электроэнергии.

Цель работы - разработка научно-обоснованных методик нормирования расходов электроэнергии и концепции выбора энергосберегающих мероприятий и технологий на машиностроительных предприятиях.

Задачи исследования. Для достижения поставленной цели в диссертации решаются следующие научные и практические задачи:

- Разработка аппаратно-программного комплекса "Автоматизированное рабочее место (АРМ) инженера-энергоаудитора".

- Энергоаудит группы действующих машиностроительных предприятий с анализом структур технологических процессов, выявлением состава потребителей электроэнергии и исследованием электропотребления.

- Анализ существующих методов нормирования расходов электроэнергии на машиностроительных предприятиях и их совершенствование с учетом реальных режимов работы электроприемников.

- Разработка концепции экономии электрической энергии и методики выбора энергоресурсосберегающих технологий и оборудования.

Методы научных исследований. Для решения поставленных в работе задач использовались: методы инструментального исследования (энергоаудита) действующих машиностроительных предприятиях с обработкой данных на ЭВМ; регрессионный анализ; экономический анализ; методы математического моделирования на ЭВМ.

Научная новизна работы.

- Разработан и запатентован аппаратно-программный комплекс

"АРМ инженера-энергоаудитора", позволяющий автоматизировать процесс энергоаудита за счет использования специализированного программного обеспечения для ЭВМ и парка портативных измерительных приборов.

- Разработана методика нормирования расходов электрической энергии с использованием программного продукта на ЭВМ, позволяющая автоматизировать трудоемкие методы расчета и повысить точность расчета.

- Сформулированы концептуальные положения по экономии электроэнергии на машиностроительных предприятиях, что позволяет правильно выбирать наиболее энергоэффективные мероприятия.

- Разработана методика выбора энергоресурсосберегающих технологий и оборудования, учитывающая в комплексе стоимость энергоносителей, сырья, материалов, эксплуатации и влияния на экологию, что позволяет сократить сроки окупаемости модернизации и замены устаревших технологий.

Практическая ценность результатов работы.

- Разработанный АРМ энергоаудитора позволяет до трех раз сократить сроки проведения энергоаудита машиностроительных предприятий.

- Разработанная методика нормирования расходов электроэнергии с использованием ЭВМ доведена до практического применения и может применяться на всех машиностроительных предприятиях, так как федеральный закон "О техническом регулировании" от 27.12.2002 № 184-ФЗ обязывает все предприятия заниматься разработкой норм расходов энергоносителей.

- Разработанная концепция по экономии электроэнергии на машиностроительных предприятиях необходима для составления планов энергосбережения, которые должны быть представлены в федеральный орган, контролирующий вопросы энергосбережения.

- Разработанная методика выбора энергоресурсосберегающих технологий позволяет увеличить чистый дисконтированный доход (ЧДД) за счет комплексного учета стоимости энергоносителей, сырья, материалов и других факторов, и тем самым снизить сроки окупаемости новых технологий и оборудования.

Достоверность полученных результатов подтверждается результатами инструментальных исследований(энергоаудита) группы различных машиностроительных предприятий, хорошим совпадением результатов расчета норм по предлагаемой методике с данными фактических замеров, патентом на АРМ энергоаудитора и зарегистрированной в реестре программ для ЭВМ программным комплексом расчета норм.

Реализация результатов работы.

- Концептуальные положения по экономии электрической энергии на машиностроительных предприятиях и методика выбора энергоресурсосберегающих технологий и оборудования были использованы ГУ "Государственный фонд конверсии" и ООО "Нижегородский инвестиционный центр энергоэффективности-НН" при разработке проекта федеральной целевой программы "Снижение энергоемкости продукции предприятий оборонно-промышленного комплекса РФ", которая была направлена в Минпромнауки РФ".

- Разработанные в диссертационной работе рекомендации по экономии электроэнергии были использованы ООО "Нижегородский инвестиционный центр энергоэффективности-НН" при энергетических обследованиях более 12 машиностроительных предприятий. Расчетный экономический эффект от их внедрения составил 10 млн. рублей.

- Материалы диссертационной работы используются при чтении лекций по курсам "Экономия энергоресурсов" и "Повышение эффективности использования электроэнергии в системах электротехнологий" в НГТУ.

Основные положения, выносимые на защиту.

- Разработанный с участием автора аппаратно-программный комплекс "АРМ инженера-энергоаудитора".

- Методику расчетно-аналитического нормирования расходов электрической энергии с учетом режимов работы электроприемников цехов машиностроительных предприятий с использованием программного продукта на ЭВМ.

- Концептуальные положения по экономии энергии на машиностроительных предприятиях.

- Методику выбора энергоресурсосберегающих технологий и оборудования.

Апробация работы. Основные теоретические положения и результаты диссертационной работы были доложены на Всероссийских конференциях "Региональные проблемы энергосбережения и пути их решения" (Н. Новгород 1999, 2004), на научно-технических конференциях "Актуальные проблемы электроэнергетики" (Н. Новгород, 2000, 2002, 2007, 2008), на региональном молодежном научно-техническом форуме "Будущее технической науки Нижегородского региона" (Н. Новгород, 2001), на IV Всероссийской конференции "Энергосбережение в городском хозяйстве, энергетике, промышленности" (Ульяновск, 2003), на "Международном научно-техническом форуме "Великие реки 2003" (Н. Новгород, 2003).

Публикации. По теме диссертации опубликовано 15 работ.

Структура и объем работы. Диссертационная работа состоит из введения, четырех глав, заключения, списка использованных источников из 204 наименований, двух приложений и содержит 162 страницы основного текста.

КРАТКОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертации, сформулированы цель работы и основные задачи исследования, дана общая характеристика работы.

В первой главе "Современное состояние проблемы и постановка задачи исследования" выполнен обзор отечественных и зарубежных публикаций по теме диссертации, приведены результаты энергоаудитов группы различных МП.

Энергоаудит МП занимает много времени (от 3 до 24 месяцев), что связано с большим объемом перерабатываемой информации. Для автоматизации проведения энергоаудитов сотрудниками кафедры "Электроэнергетика и электроснабжение" НГТУ и НИЦЭ при участии автора диссертации разработан аппаратно-программный комплекс "Автоматизированное рабочее место инженера-энергоаудитора" (АРМ энергоаудитора). Структура АРМ приведена рисунке 1. АРМ предназначен для: сбора и обработки в режиме реального времени первичной информации с переносных приборов учета потребления энергоресурсов; методического обеспечения энергоаудита; информационного обеспечения энергоаудита за счет встроенных в комплекс необходимых баз данных; программного обеспечения энергоаудита.

Рисунок 1 - Структура АРМ энергоаудитора

Энергоаудит группы МП различного профиля, проведенный с участием автора, показал, что наиболее энергоемкими являются литейные, термические и энергетические цеха. В затратах на энергоносители на МП определяющими являются затраты на электроэнергию, достигающие 60-78 % от общих затрат на энергоносители. На рисунке 2 приведено процентное соотношение затрат на энергоносители приборостроительного (а), атомного машиностроения (б), оборонного (в) и автомобильного (г) предприятий.

Исследование месячных и суточных графиков нагрузки МП и цехов показало, что режим работы большинства предприятий двух- или трехсменный, имеется большая неравномерность как суточных, так и месячных графиков нагрузки. Максимум нагрузги МП зимой на 10-20% больше, чем летом.

а) б) в) г)

Рисунок 2 - Процентное соотношение затрат на энергоносители МП

Исследование методов нормирования расходов электроэнергии показало, что в основном в настоящее время применяется нормирование расходов на 1000 руб. валовой или товарной продукции. Такое нормирование допускалось для МП "Основными положениями по нормированию расхода топлива, тепловой и электрической энергии", выпущенными в 1980 г. Этот метод нормирования не имеет теоретического обоснования и может давать завышение расчетных норм в 2-3 раза.

На некоторых предприятиях применяется также упрощенное выражение для определения месячных и годовых расходов электроэнергии:

, (1)

, (1)где Wм.ц. - месячный расход активной электроэнергии цехом, кВтч; n - число однотипных электроприемников в цеху, шт.; Pуст.i - установленная мощность электроприемников i-го вида, кВт; kи.i - коэффициент использования электроприемников i-го вида, о.е.; Тм.i - число часов работы электроприемников i-го вида за месяц, ч.

Исследование показало, что загрузка цехов на многих предприятиях находится на уровне 30-50% от проектной производительности. Это приводит к завышению удельных расходов электроэнергии в 1,5-2 раза.

Во второй главе "Разработка методик нормирования расходов электрической энергии на МП" выполнен анализ существующих методов нормирования на МП и разработаны методики нормирования, учитывающие специфику цехов и режимы работы электроприемников в них.

Для нормирования расхода электроэнергии важное значение имеет выявление структуры общего потребления электроэнергии на предприятии. Структура электропотребления предприятия позволяет производить анализ результатов использования электроэнергии по направлениям ее использования; давать оценку работы персонала цехов по экономии электроэнергии; облегчает выявлять и учитывать возможные резервы экономии при разработке планов организационно-технических мероприятий по экономии электроэнергии. Исходя из структуры электропотребления должна быть организована система нормирования расходов электроэнергии. Объектами нормирования электроэнергии на предприятиях должны являться все технологические агрегаты, цеха, производства, предприятие в целом.

Предлагается придерживаться следующей классификации норм расхода:

- по степени агрегации - индивидуальные и групповые;

- по составу расходов - технологические и общепроизводственные;

- по периоду действия - месячные, квартальные и годовые.

Важное значение в нормировании расхода электроэнергии имеет выбор единицы продукции, на которую устанавливается удельная норма. Эта единица продукции должна выбираться так, чтобы она находилась в прямой зависимости от энергетических затрат на ее производство, соответствовала производственно-материальному учету установленному на предприятии, в цехе, в технологическом процессе; допускала практическую возможность объективного контроля за фактическим расходом электроэнергии на ее производство. Такой единицей является единица годной натуральной продукции. Аналогичный подход существует во всех ведущих странах.

На основании анализа технологической продукции, выпускаемой различными цехами МП, предлагается нормировать расход электроэнергии на следующие единицы продукции: литейные цеха - в кВт∙ч на 1 т годного литья; термические, кузнечно-штамповочные, механические, электросварочные, сборочные, ремонтные, экспериментальные цеха - в кВт∙ч на 1 изделие; гальванические и окрасочные цеха - в кВт∙ч на квадратный метр покрытия и окраски; производство сжатого воздуха, кислорода и других газообразных продуктов - в кВт∙ч на 1000 м3; подача воды - в кВт∙ч на 1000 м3.

Предлагается для нормирования расходов электроэнергии на МП применять один из трех методов: 1) расчетно-аналитический; 2) экспериментальный (опытный); 3) расчетно-статистический.

Расчетно-аналитический метод предусматривает определение норм расхода электрической энергии расчетным путем по статьям расхода на основе энергетических балансов технологических установок и прогрессивных показателей использования электроэнергии в производстве. Практика применения данного метода в других отраслях промышленности показывает, что он является наиболее точным, но вместе с тем трудоемким.

Общепроизводственная цеховая норма расхода электроэнергии Wц при использовании расчетно-аналитического метода определяется выражением (кВтч):

Wц = Wт + Wвсп + W, (2)

где Wт – расход электроэнергии на технологические нужды цеха, кВтч; Wвсп - расход электроэнергии на вспомогательные нужды цеха, кВтч; W - потери электроэнергии в цеховых сетях и трансформаторах, кВтч.

Расход электроэнергии на вспомогательные нужды складывается из расхода на освещение, вентиляцию и прочие потребители электроэнергии, непосредственно не относящиеся к технологическому процессу (хозяйственно-бытовые и санитарно-гигиенические нужды).

Месячные расходы на освещение (кВтч) определяются по выражению (кВтч):

Wосв = Wосв.р + Wосв.д + Wосв.м, (3)

где Wосв.р – расход электроэнергии на общее освещение в рабочее время, кВтч; Wосв.д – расход электроэнергии на аварийное и дежурное освещение, кВтч; Wосв.м – расход электроэнергии на местное освещение, кВтч.

Месячные расходы электроэнергии на вентиляцию определяются по выражению (кВтч):

Wвент = Wвент.п + Wвент.в + Wвент.тз, (4)

где Wвент.п - расход электроэнергии на приточную вентиляцию, кВтч; Wвент.в - расход электроэнергии вытяжную вентиляцию, кВтч; Wвент.тз - расход электроэнергии на тепловые завесы, кВтч.

Потери электроэнергии в цеховых сетях и трансформаторах определяются по выражению (кВтч):

, (5)

, (5)где Wуп - условно-постоянные потери, кВтч; Wнагр - нагрузочные потери, кВтч.

Расход электроэнергии на технологические нужды определяется индивидуально для каждого цеха машиностроительного предприятия, при этом методика расчета выбирается в зависимости от особенностей технологического процесса цеха и выбранной единицы нормирования.

Месячный расход электроэнергии на технологические нужды механических и механосборочных цехов определяется по выражениям:

(кВтч), (6)

(кВтч), (6) (кВтч/шт.), (7)

(кВтч/шт.), (7)где N – количество единиц номенклатуры изделий, выпускаемых цехом за месяц, шт.;

- количество деталей i-ой номенклатуры, шт; Wдет.i - норма расхода электроэнергии на обработку i-ой детали, кВтч/шт.; Wоп.i - расход электроэнергии на i-ю операцию обработки детали, кВтч/оп.

- количество деталей i-ой номенклатуры, шт; Wдет.i - норма расхода электроэнергии на обработку i-ой детали, кВтч/шт.; Wоп.i - расход электроэнергии на i-ю операцию обработки детали, кВтч/оп.Нормативное потребление электроэнергии станочным оборудованием на выполнение 1 операции определяется выражением, кВтч/оп.:

, (8)

, (8)где k1 - коэффициент, учитывающий снижение расхода электроэнергии на операцию, вследствие того, что время цикла меньше штучного времени на величину времени технического обслуживания (смена инструмента, промер детали), времени организационного обслуживания, времени отдыха и естественных надобностей, о.е. (k1 0,85); k2 - коэффициент, учитывающий расход электроэнергии вспомогательными механизмами, о.е.; kзн - нормативный коэффициент загрузки двигателя по потребляемой мощности, о.е.; kз.хх - средний коэффициент загрузки по потребляемой мощности двигателей главного движения станка в режиме холостого хода, о.е.; Tмн - нормативное время обработки изделия при нормативном коэффициенте загрузки по мощности на валу, ч; Pном - номинальная мощность двигателя, кВт; ном - номинальный КПД двигателя, о.е.; Tц - среднее время цикла обработки одной детали, ч.

При отсутствии полной информации о режимах работы оборудования, требуемой для выполнения расчетов по выражению (8), нормативное потребление электроэнергии на выполнение 1 операции рекомендуется определять по выражению:

, (9)

, (9)где Kз.i - коэффициент загрузки электроприемников обрабатывающих одну деталь; ti - время на одну операцию обработки; Pном.i - номинальная мощность электроприемников участвующих в обработке.

Технологическая норма расхода электроэнергии для термических цехов определяется по выражению (кВтч):

Wт = Wпкр + Wдл., (10)

где Wпкр, Wдл. - технологический расход электроэнергии оборудованием, работающим соответственно в повторно-кратковременном и длительном режимах, кВтч.

Особенностью технологического процесса термических цехов является то, что при изготовлении деталей используется как оборудование, работающее в повторно-кратковременном режиме, так и печи, имеющие длительный режим работы. Поэтому, для более точного учета потребления электроэнергии необходимо учитывать расходы электроэнергии на разогрев и пуск после текущих ремонтов и холодных простоев печей.

Для оборудования, работающего в повторно-кратковременном режиме (станочное оборудование) расчет расхода электроэнергии выполняется по выражению (6).

Для печей периодического действия с длительным режимом работы расход электроэнергии определяется по выражению, кВтч:

, (11)

, (11)где Wн.i - норма абсолютного расхода электроэнергии по i-му типу установки, кВт∙ч; М - количество типов установок на участке, шт.

, (12)

, (12)где wj - норма удельного расхода электроэнергии, полученная для j-й детали, кВт∙ч/шт.; m - количество типов деталей, обрабатываемых на данной установке по различным технологическим режимам, шт.; Пj - объем выпуска продукции за планируемый период (месяц) по данному типу деталей, шт.; Wпх - расход электроэнергии, затрачиваемой на пуск после ремонтов и холодных простоев (в воскресные дни), кВт∙ч; Wпр -расход электроэнергии в период запланированных "горячих" простоев, а также простоев, связанных с плановыми профилактическими ремонтами как самого агрегата, так и установок, стоящих до и после него по схеме технологических связей, кВтч.

Основными электроприемниками термических цехов являются электрические печи.

Значения удельного расхода электроэнергии для печей термических цехов может быть определен по справочной литературе. Однако эти значения даются при производительности электрических печей равной или близкой к номинальной и определённого сортимента обрабатываемого металла. При снижении производительности значения wудi также будут увеличиваться. Исследования показывают, что наибольшую точность при расчёте норм расхода электроэнергии при изменении выпуска продукции даёт применение нормативных характеристик энергопотребляющих установок. Нормативные характеристики печей задаются в технических паспортах, ГОСТах, или их можно построить на основании анализа энергетических балансов печей.

Основные технологические установки электросварочных цехов - сварочные установки дуговой и контактной сварки, которые в крупных цехах как правило объединяются в автоматические линии. Кроме сварки в этих цехах могут производиться операции механической обработки деталей, а также изготовление мелких деталей. В процессе обработки в электросварочном цехе каждая деталь последовательно проходит ряд технологических операций. Месячный расход электроэнергии на технологические нужды электросварочных цехов определяется по выражениям (6), (7), (9).

Кузнечно-прессовые цеха служат для штамповки металлов и пластмасс. Основными технологическими агрегатами этих цехов являются прессы различного назначения. Кроме прессов в крупных цехах может использоваться также станочное, термическое и сварочное оборудование. В процессе обработки в кузнечно-прессовом цехе каждая деталь последовательно проходит ряд технологических операций. Месячный расход электроэнергии на технологические нужды кузнечно-прессовых цехов определяется по выражениям (6), (7), (9).

Основным технологическим оборудованием ремонтных цехов являются станки различного назначения. Ремонтные цеха как правило занимаются ремонтом оборудования завода и изготовлением запасных частей. Состав оборудования ремонтных цехов схож с механическими цехами, поэтому расчет нормативного электропотребления для этих цехов выполняется аналогично расчету для механических цехов.

При большом числе электроприемников нормирование электроэнергии по расчетно-аналитическому методу весьма трудоемко. Для снижения трудоемкости расчетов и их автоматизации автором разработан программный продукт для расчета расходов электроэнергии на ЭВМ. На рисунке 3 приведена структура программного продукта.

Рисунок 3 - Структура программного продукта

Программный продукт позволяет: рассчитать нормативное потребление электроэнергии по цехам МП; просмотреть и распечатать отчет; Экспортировать отчет в форматы Adobe® PDF, Microsoft® Word RTF, Microsoft® Excel XLS; сохранить/восстановить внесенные в программу данные в/из отдельном файле для последующей работы.

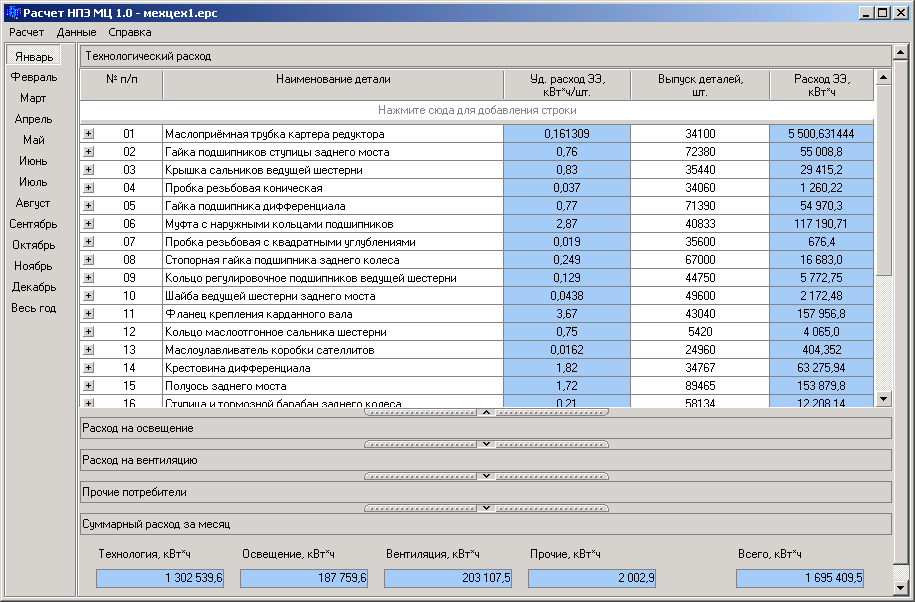

Расчет ведется помесячно, исходные данные заполняются последовательно за каждый месяц. Исходными данными для расчета является информация по плановому выпуску изделий за каждый месяц по всей номенклатуре продукции цеха. Остальные данные, необходимые для расчета, хранятся в специализированных базах данных, входящих в структуру программного средства. На рисунке 4 показан вид рабочего окна программного продукта.

Рисунок 4 - Рабочее окно программного продукта

Экспериментальный (опытный) метод нормирования определяет нормы расхода по данным экспериментальных замеров в действующих цехах. Он применяется при проведении энергоаудитов.

Расчетно-статистический метод нормирования определяет нормы расхода по статистическим данным о расходе электроэнергии и выпуске продукции за 3-5 лет работы цеха или предприятия. Данный метод рекомендуется применять для литейных цехов МП.

В условиях рыночных отношений могут наблюдаться большие колебания выпуска продукции по месяцам и соответственно колебания потребления электроэнергии. В диссертации предлагается в этом случае для целей нормирования использовать нормативные энергетические характеристики энергопотребляющих агрегатов и цехов. Под нормативной энергетической характеристикой понимается зависимость удельного расхода электроэнергии от загрузки или производительности. Применение нормативных характеристик особенно перспективно для литейных, термических и гальванических цехов. В диссертации приведена методика построения нормативных энергетических характеристик литейного цеха с применением регрессионного анализа.

В третьей главе "Разработка концептуальных положений экономии электроэнергии на МП" изложена методика проведения энергоаудитов МП, проведена систематизация мероприятий по экономии электроэнергии в различных технологических процессах и электроприемниках и сформирована концепция экономии электроэнергии на МП.

Для разработки программ энергосбережения МП необходимо проведение их энергетических обследований (энергоаудитов). В соответствии с приказом Минпромэнерго России №141 от 04.07.06 г., энергетические обследования (энергоаудит) потребителей ТЭР подразделяются на: а) экспресс-аудит, б) полный аудит, в) комплексные обследования, г) обследования технологических процессов. Экспресс-аудит проводится по сокращенной программе и носит ограниченный по объему и времени проведения характер. Его цель - определить долю затрат на ТЭР в себестоимости продукции и оценить необходимость проведения полного аудита. полный аудит в основном применяется для крупных потребителей ТЭР с годовым потреблением более 6 тыс. т у.т.; комплексные обследования и обследования технологических процессов - это частные случаи полного энергоаудита, при которых производится подробное обследование одного или нескольких технологических процессов или подсистем энергоснабжения предприятия.

Как показывают проведенные исследования, при разработке мероприятий по экономии электроэнергии следует иметь в виду, что имеются два направления снижения электропотребления: 1) экономия электроэнергии путем совершенствования систем электроснабжения предприятий; 2) экономия электроэнергии путем совершенствования электропотребления.

Экономия электроэнерги путем совершенствования систем электроснабжения. Мероприятия данной группы позволяют снизить потребление электроэнергии на 10 - 15%, они являются мало- или среднезатратными, и их надо внедрять в первую очередь. К этой группе мероприятий относятся: снижение потерь электроэнергии в системах электроснабжения предприятий; повышение качества электроэнергии; разработка рациональных схем электроснабжения; автоматизация систем электроснабжения; оснащение систем электроснабжения автоматизированными системами контроля и учета электропотребления (АСКУЭ).

Экономия электроэнергии путем совершенствования электропотребления. Мероприятия данной группы позволяют снизить потребление ТЭР на 30 - 50%. Однако многие из них являются высокозатратными, поэтому для их внедрения требуется технико-экономическое обоснование. К этой группе мероприятий относятся: организационно-технические мероприятия; выбор наиболее экономичных энергоносителей; внедрение технологических процессов, оборудования, машин и механизмов с улучшенными энерготехнологическими характеристиками; повышение степени использования вторичных энергоресурсов.

В таблице 1 приведена усредненная структура потребителей электроэнергии предприятий машиностроительной промышленности.

Как видно из таблицы 1, доминирующими потребителями электроэнергии являются: электропривод, электротермия и установки для выработки сжатого воздуха. Поэтому при разработке рекомендаций по энергосбережению эти потребители необходимо рассматривать в первую очередь.

Таблица 1 - Структура потребителей электроэнергии МП

| Технологи- ческий электро- привод | Электро- термия и сварка | Гальваника | Снабжение сжатым воздухом | Вентиляция и кондици- онирование | Водо- снабжение | Освещение |

| 45-50 % | 18-25 % | 4-6 % | 15-20 % | 5-6 % | 2-3 % | 5-7 % |

Для всех групп потребителей, приведенных в таблице 1, в диссертации даются рекомендации по энергосбережению. Проведенные исследования показывают, что наибольшую экономию электроэнергии дают следующие мероприятия: повышение загрузки технологического оборудования цехов - до 50%; внедрение преобразователей частоты для регулирования скорости вращения насосов, вентиляторов, воздуходувок, компрессоров - до 30-40%; применение канальных индукционных печей вместо тигельных - до 40-50%; обновление старых технологий и оборудования - до 30-50%.

В четвертой главе "Разработка методики выбора энергоресурсосберегающих технологий и оборудования" изложена методика выбора энергоресурсосберегающих технологий и оборудования, учитывающая в комплексе стоимость энергоносителей, сырья, материалов, эксплуатации и влияния на экологию, что позволяет сократить сроки окупаемости модернизации и замены устаревших технологий

Одной из причин высокой энергоемкости продукции машиностроительных предприятий в России является большой срок смены технологий. В ведущих странах придерживаются экономического срока службы оборудования и технологий, который составляет для машиностроительных предприятий 7-10 лет. Это время, за которое полностью амортизируется сумма инвестиций в оборудование и технологии. В России придерживаются технического срока службы оборудования, который составляет от 20 до 40 лет.

Проведенное исследование показывает, что модернизация и смена технологий необходимы в первую очередь в литейных и термических цехах машиностроительных предприятий, срок службы которых превышает 15-20 лет. Данные цеха имеют высокую энерго- и ресурсоемкость.

Внедрение энергосберегающих технологий и оборудования связано со значительными капитальными вложениями. Предприятия не в состоянии финансировать эти проекты, поэтому необходимы источники инвестиций. Для обоснования инвестиций необходим подробный технико-экономический анализ и составление бизнес-планов таких проектов. При этом, наряду с капиталовложениями необходимо учитывать расходы сырья и материалов, качество выпускаемой продукции, вопросы автоматизации и технической гибкости, стоимость энергоносителей, надежность, расходы на эксплуатацию и влияние на экологию. Комплексный учет всех этих факторов позволяет значительно сократить сроки окупаемости проектов.

Технико-экономический анализ внедрения энергоресурсосберегающих технологий и оборудования производится в следующей последовательности: 1) выбирается цех или производство, для которого планируется смена технологий или оборудования; 2) из банка данных технологий и оборудования выбираются 1-2 варианта энергосберегающих технологий или оборудования; 3) для выбранных вариантов технологий и оборудования и производится технико-экономический анализ, причем действующую технологию принимают за базисный вариант; 4) описываются критерии эффективности проектов; 5) разрабатывается календарный план-график выполнения проектов; 6) определяются капитальные затраты; 7) определяются годовые издержки эксплуатации; 8) производится расчет поступлений по проектам; 9) производится расчет показателей достоинства проектов; 10) дается заключение по сравниваемым вариантам.

При проведении технико-экономического анализа сначала определяются критерии эффективности проекта: ценность проекта, поступления, расходы, эксплуатационные расходы, инвестиции (капитальные затраты), финансовая рентабельность.

После расчета объемов расходов и поступлений следует этап калькуляции интегральных показателей достоинства проекта. К ним относятся: чистый дисконтированный доход (ЧДД), внутренняя норма дохода (ВНД), индекс доходности (ИД), срок окупаемости Ток.

По результатам проведенных расчетов осуществляется выбор наиболее эффективного варианта.

В диссертации приведен пример выбора и технико-экономического анализа внедрения энергоресурсосберегающих технологий для литейных цехов.

В качестве примера выбран литейный цех производства распределительных валов из серого чугуна СЧ 21. Произведено сравнение двух вариантов технологии:

Базовый вариант. В качестве плавильного агрегата в данном цеху служит дуговая печь ДМЧ 10. Печь была смонтирована в 1988 году. Она выработала свой ресурс и обладает низкими технико-экономическими показателями. Большой процент брака (до 7 %), большой угар металла (до 5 %), низкий процент выхода годного литья (51 %) и ряд других недостатков, свойственных дуговым печам.

Предлагаемый вариант. Предлагается установить новую индукционную тигельную печь ИЧТ 10.

Для осуществления финансового анализа проекта по указанным выше критериям эффективности определяются сравнительные характеристики базового и нового вариантов и определяется итоговая годовая экономия по проекту. Далее производится расчет финансовых показателей достоинств проекта (таблица 2).

Анализ таблицы 2 показывает, что предложенный проект обладает высокими интегральными показателями достоинств, и несмотря на высокие затраты на реализацию имеет малый срок окупаемости (менее 1 года).

Таблица 2 - Расчет показателей достоинств проекта

| Сравнительные характеристики базового и нового вариантов | ||||||||

| Показатели | Единица измерения | Базовый вариант | Новый вариант | |||||

| Годовая производительность | т | 14000 | 14000 | |||||

| Годовой фонд рабочего времени | ч | 6000 | 6000 | |||||

| Число смен работы | смена | 3 | 3 | |||||

| Удельный расход электроэнергии | кВтч/т | 630 | 550 | |||||

| Количество обслуживающего персонала в смену | чел. | 6 | 6 | |||||

| Срок службы | год | 15 | 17 | |||||

| Стоимость печей | тыс. руб. | 600 | 6000 | |||||

| Дополнительные затраты на реализацию проекта | тыс. руб. | - | 2630 | |||||

| Амортизационные отчисления | тыс. руб./год | 34,4 | 877,5 | |||||

| Годовая стоимость сырья | тыс. руб./год | 74982 | 61485 | |||||

| Годовая стоимость вспомогательных материалов | тыс. руб./год | 2064 | 120 | |||||

| Годовая стоимость основного энергоносителя | тыс. руб./год | 14112 | 12320 | |||||

| Годовая стоимость вспомогательных энергоносителей | тыс. руб./год | 114 | 114 | |||||

| Годовые расходы на ремонт и обслуживание | тыс. руб./год | 576 | 576 | |||||

| Годовые затраты на обслуживание кредита | тыс. руб. | 84 | 1208 | |||||

| Общие годовые эксплуатационные затраты | тыс. руб./год | 91966 | 76701 | |||||

| Финансовые показатели достоинств проекта | ||||||||

| Показатели, тыс. руб. | Годы | |||||||

| 1 | 2 | 3 | 4 | 5 | ||||

| Инвестиции (Кt) | 8630 | - | - | - | - | |||

| Экономия, (Эt) | 15265 | 15265 | 15265 | 15265 | 15265 | |||

| Дисконтированная экономия | 14735 | 14223 | 13728 | 13251 | 12791 | |||

| Окончательное сальдо | 6105 | 14223 | 13728 | 13251 | 12791 | |||

| Окончательное сальдо нарастающим итогом | 6105 | 20327 | 34055 | 47307 | 60098 | |||

| Чистый дисконтированный доход | 60098 | |||||||

| Внутренняя норма дохода, % | 205,4 | |||||||

| Индекс доходности, о.е. | 8,3 | |||||||

| Срок окупаемости (Ток), лет | 0,6 | |||||||

ЗАКЛЮЧЕНИЕ

На основании приведенных в диссертации теоретических и экспериментальных исследований получены следующие результаты:

1. При участии автора разработан аппаратно-программный комплекс "Автоматизированное рабочее место инженера-энергоаудитора", позволяющий автоматизировать трудоемкий процесс обработки данных энергоаудита и сократить время его проведения до трех раз. На комплекс получен патент.

2. На основании проведенного энергоаудита группы машиностроительных предприятий различного профиля установлено, что на большинстве машиностроительных предприятий нормирование расходов электроэнергии производится на 1000 руб. нормативной или товарной продукции. Данный метод не имеет теоретического обоснования, не учитывает фактические режимы работы электроприемников и дает завышение нормативного электропотребления до 2-3 раз.

3. Разработана методика нормирования расходов электроэнергии различных цехов машиностроительных предприятий, в основу которой положен расчетно-аналитический метод, учитывающий режимы работы электроприемников и имеющий теоретическое обоснование.

4. Разработан программный продукт для автоматизированного определения цеховых норм расхода электроэнергии на ЭВМ, позволяющий значительно снизить трудоемкость расчетов.

5. Сформулированы основные концептуальные положения по экономии электроэнергии на машиностроительных предприятиях, позволяющие правильно выбирать наиболее энергоэффективные мероприятия и разрабатывать программы энергосбережения предприятий.

6. Разработана методика выбора энергоресурсосберегающих технологий и оборудования, учитывающая в комплексе стоимость: энергоносителей, сырья, материалов, эксплуатации и влияния на экологию, что позволяет сократить сроки окупаемости модернизации и замены устаревших технологий и оборудования.

ОСНОВНЫЕ ПУБЛИКАЦИИ ПО ТЕМЕ ДИССЕРТАЦИИ

Публикации по перечню ВАК:

- Вагин, Г.Я. Методы нормирования расходов электроэнергии на машиностроительных предприятиях / Г.Я. Вагин, С.А. Петрицкий // Промышленная энергетика. - 2007. - №12.

Остальные публикации:

- Петрицкий, С.А. Резервы экономии электроэнергии на водопроводных станциях / С.А. Петрицкий // Региональные проблемы энергосбережения и пути их решения. Сборник докл. III Всероссийской конференции. - Н.Новгород: НГТУ, 1999. - с. 28-30.

- Вагин, Г.Я. Анализ энергосберегающих мероприятий административных и промышленных зданий Нижегородского региона / Г.Я. Вагин, А.Н. Фитасов, С.А. Петрицкий // Тезисы докл. регионального молодежного научно-технического форума. - г. Н. Новгород: НГТУ, 2001. - с. 21.

- Вагин, Г.Я. Применение частотно-регулируемого электропривода насосов в системах тепло- и водоснабжения / Г.Я. Вагин, Е.Б. Солнцев, С.А. Петрицкий // Будущее технической науки Нижегородского региона: Тезисы докл. регионального молодежного научно-технического форума. - Н. Новгород: НГТУ, 2001. - с. 21.

- Вагин, Г.Я. Оценка потенциала энергосбережения в системах водоснабжения / Г.Я. Вагин, С.А. Петрицкий // Научно-техническая конференция "Актуальные проблемы электроэнергетики": тезисы докладов. - Н. Новгород: НГТУ, 2002. - с. 14.

- Петрицкий, С.А. Методики и техника энергоаудита промышленных предприятий / С.А. Петрицкий // Международный научно-промышленный форум "Великие реки '2003". Генеральные доклады, тезисы докладов. - Н.Новгород: Нижегород. гос. архит.-строит. ун-т, 2003. - с. 211.

- Севостьянов, А.А. Аппаратно-программный комплекс "Автоматизированное рабочее место инженера - энергоаудитора" / А.А. Севостьянов, С.А. Петрицкий, С.А. Бугров // Энергосбережение в городском хозяйстве, энергетике, промышленности. Сборник докл. IV Всероссийской научно-технической конференции. - г. Ульяновск: УлГТУ, 2003. - с. 14-16.

- Солнцев, Е.Б. Проблемы энергосбережения на промышленных предприятиях / Е.Б. Солнцев, С.А. Петрицкий // Региональные проблемы энергосбережения и пути их решения. Сборник докл. VIII Всероссийской конференции. - Н. Новгород: НГТУ, 2004. - с. 15-16.

- Вагин, Г.Я. Экономия энергоресурсов на машиностроительных предприятиях / Г.Я. Вагин, А.А. Лямин, С.А. Петрицкий // Промышленная электроэнергетика и электротехника. -2004. - № 6. - с.31-48. - Украина, г. Киев.

- Пат. РФ №44400, G 06 F 17/40, G 05 B 17/00. Устройство для автоматизации рабочего места энергоаудитора / Е.А.Зенютич, А.Б.Лоскутов, Г.Я.Вагин, А.М.Мамонов, С.А. Петрицкий и др. - Зарегистрировано 10.03.2005.

- Петрицкий, С.А. Расчет нормативного электропотребления / С.А. Петрицкий // Теория и практика энергосбережения. Справочно-методическое пособие. - Нижний Новгород: НГТУ, НИЦЭ, 2006 г. - разд. 3.1. - с.67-80.

- Петрицкий, С.А. Энергосберегающие мероприятия / С.А. Петрицкий // Теория и практика энергосбережения. Справочно-методическое пособие. - Н. Новгород: НГТУ, НИЦЭ, 2006. - разд. 2.3. - с. 59-65.

- Вагин, Г.Я. Исследование энергопотребления литейных цехов / Г.Я. Вагин, И.А. Кузнецов, С.А. Петрицкий // Труды НГТУ "Актуальные проблемы электроэнергетики". т. 66. - Н. Новгород, 2007. - с. 33-37.

- Вагин, Г.Я. Разработка методики выбора энергоресурсосберегающих технологий / Г.Я. Вагин, С.А. Петрицкий // Труды НГТУ "Актуальные проблемы электроэнергетики". т. 70. - Н. Новгород, 2008. - с. 86-88.

- Свидетельство о регистрации программы для ЭВМ №2009612957. Российская Федерация. Расчет нормативного потребления электроэнергии цехами машиностроительных предприятий. / Г.Я. Вагин, С.А. Петрицкий, Д.С. Соколов, О.Е. Солнцев // от 05.06.2009.

Личный вклад соискателя. Все основные положения диссертации разработаны автором. В работах написанных в соавторстве, автору принадлежат: анализ методов нормирования расходов электроэнергии [1]; анализ и разработка методов экономии энергоресурсов [3, 4, 5, 8, 9]; разработка методов оценки эффективности энергосберегающих мероприятий [7, 10, 14]; исследовательская часть и обработка результатов исследования [13]; разработка программного модуля расчета нормативов электропотребления для ПЭВМ [15].