Процессы и производственные линии замораживания продуктов растительного происхождения (мясо)

| Вид материала | Документы |

- Процессы и производственные линии замораживания продуктов растительного происхождения, 231.2kb.

- Процессы и производственные линии замораживания продуктов растительного происхождения, 66.85kb.

- Процессы и производственные линии замораживания продуктов растительного происхождения, 121.05kb.

- Процессы и производственные линии замораживания продуктов растительного происхождения, 145.64kb.

- Программа вступительного экзамена в магистратуру по специальности 1-25 80 06 товароведение, 185.28kb.

- Жиры и масла животного или растительного происхождения и продукты их расщепления; готовые, 433.74kb.

- Программа вступительных испытаний в магистратуру по направление 260100. 62 «Продукты, 46.1kb.

- Курс 2 Семестры 3,4 Всего аудиторных часов 136, в том числе: 3 семестр 58 час; 4 семестр, 252.62kb.

- Конкурс проведен с целью экономии финансовых средств на покупку мясо продуктов для, 33.39kb.

- Технология и производственные линии замороженных блюд, 415.22kb.

Процессы и производственные линии замораживания продуктов растительного происхождения (мясо)

Мясо и мясопродукты являются наиболее ценными и наименее стойкими пищевыми продуктами. Замораживание вызывает сравнительно небольшие изменения в мясе и одновременно гарантирует его высокую стойкость, что используют для длительного хранения и транспортировки мяса на большие расстояния. Замораживание узаконено как метод обеззараживания мяса. При этом погибают финны бычьего и свиного солитера. В рекомендациях предусматривается возможность реализации мяса в торговой сети при средней степени поражения финнами после выдержки при –10 °С в течение не менее 10 дней. При воздействии низких температур погибают также личинки трихинелл в свинине при ее выдержке в течение 30 дней при –15 °С или 20 дней при – 23 –25 °С, или же 12 дней при –28 –30 °С.

Консервирование холодом применяют в промышленном масштабе для хранения мяса дичи и кроликов.

Замораживание мяса в полутушах. Мясо в полутушах или тушах замораживают непосредственно на предприятиях. Это обеспечивает качественное замораживание. Расположение холодильных камер на мясокомбинатах позволяет приспособить конструкции аппаратуры для замораживания к специфическим свойствам замораживаемых продуктов, что существенно влияет на энергетические и эксплуатационные показатели.

В ПНР лишь относительно небольшое количество мяса замораживают на холодильниках предприятий мясной промышленности. Основную часть мяса отгружают на базисные холодильники, где его замораживают и хранят в замороженном состоянии в течение продолжительного времени.

Мясо в полутушах обычно замораживают в туннельных аппаратах непрерывного действия с принудительной циркуляцией воздуха. Замораживание должно производиться непрерывно, за исключением перерывов технического характера. После пуска холодильных агрегатов недопустима загрузка в морозильные камеры, частично загруженные, новых партий свежего мяса, так как это нарушает процессы теплообмена и массообмена и удлиняет продолжительность процесса. Средняя температура мяса после выгрузки его из туннельного морозильного аппарата должна соответствовать предполагаемой температуре последующего хранения. Это позволяет исключить нежелательные явления, которые могут иметь место после загрузки в камеры хранения свежезамороженного мяса: колебания температуры воздуха, подогрев партий мяса, хранившихся в камере до загрузки, интенсификация усушки мяса.

Эффективная продолжительность замораживания определяется с момента включения системы до получения требуемой температуры замороженного продукта. Эта продолжительность определяется, с одной стороны, свойствами сырья (видом мяса, размером туш, упитанностью и степенью предварительного охлаждения), с другой стороны, условиями протекания процесса замораживания (температурой испарения хладагента, скоростью циркуляции воздуха в туннельном морозильном аппарате степенью загрузки на 1 м2, размещением мяса в камерах). Она колеблется в пределах 10 – 20 ч, что составляет 75 – 90 % общего цикла замораживания.

Для дальнейшего сокращения продолжительности операции по загрузке и выгрузке мяса в туннельных аппаратах периодического действия с принудительной циркуляцией воздуха применяют рамы специальной конструкции.

В начальной фазе ход процесса замораживания существенным образом определяется условиями теплообмена между поверхностью сырья и окружающей средой, зависящими главным образом от коэффициента теплоотдачи , значение которого возрастает с увеличением скорости циркуляции воздуха. В момент достижения криоскопической температуры в поверхностных слоях туши продолжительность замораживания зависит в большей степени от температуры воздуха, чем от скорости его циркуляции. В этой фазе количество тепла, отдаваемого продуктом в единицу времени, определяется главным образом количеством тепла, подводимого из внутренних слоев продукта и зависящим от коэффициента теплопроводности .

В связи с тем, что интенсификация циркуляции воздуха так же, как и снижение температуры испарения, оказывает большое влияние на увеличение энергетических затрат, обязательным является принцип оптимизации – максимальное сокращение продолжительности замораживания при рентабельном ведении процесса. При проведении анализа необходимо также учитывать влияние условий замораживания на размеры усушки продуктов. Влияние скорости замораживания на качественные эффекты процесса в прошлом переоценивалось. Эксперименты показали, что обнаруживаемые различия в количестве мясного сока, выделяющегося при размораживании, наблюдаются только при очень быстром замораживании в течение менее 30 мин. В практических условиях такие скорости можно получить при замораживании мяса в кусках небольших размеров

В современных туннельных морозильных аппаратах с принудительной циркуляцией воздуха температура колеблется от –30 до –40 °С, а скорость движения воздуха составляет 4 – 8 м/с. Эксплуатационные данные, а также результаты техноэкономического анализа замораживания показывают, что оптимальные параметры получают при температуре испарения хладагента –35 °С и скорости движения воздуха около 4 м/с. Если скорость замораживания туш при температуре воздуха –15 °С и при отсутствии принудительной циркуляции воздуха принять за 100, то относительное влияние снижения температуры и увеличения скорости движения воздуха на сокращение продолжительности процесса замораживания следующее:

| Температура, °С | –25 | –35 |

| Сокращение продолжительности замораживания (в %) при скорости движения воздуха, м/с | | |

| 2 | 41 | 30 |

| 4 | 31 | 22 |

Допустимая загрузка холодильных камер зависит от их технической характеристики. Перегрузка камер значительно увеличивает продолжительность процесса и ухудшает его технологические показатели. Существенным является такое размещение туш в туннельном аппарате, при котором обеспечиваются близкие условия теплообмена во всем объеме аппарата. Не рекомендуется загрузка продуктов, требующих различной продолжительности замораживания. Наряду с этим неизбежные различия, например в размере туш в пределах одной партии, нивелируются расположением тяжеловесных туш в местах с наилучшими условиями замораживания. Для ограничения местных различий условий теплообмена следует подвешивать мясные полутуши таким образом, чтобы они оказывали минимальное сопротивление струе холодного воздуха.

Морозильные автоматические установки непрерывного действия с принудительной циркуляцией воздуха позволяют корректировать параметры температуры и скорости движения воздуха в соответствии с изменяющимися во времени тепловыми нагрузками. Это исключает основные недостатки эксплуатируемых туннельных аппаратов и гарантирует оптимальные техноэкономические и технологические показатели процесса.

Для аппаратов непрерывного действия необходимы новые методы охлаждения воздуха. В некоторых странах наблюдается тенденция замены сухих воздухоохладителей, недостатком которых являются большие размеры и необходимость периодических остановок для удаления снеговой шубы. Эти воздухоохладители заменяют охладителями комбинированного типа с ребристыми змеевиками, орошаемыми водным раствором этиленгликоля (с добавлением полигликолей и антикоррозионных средств) с целью предотвращения образования снеговой шубы. Эти аппараты могут работать непрерывно продолжительное время, причем эффективность теплообмена в 1.5 раза выше, чем в сухих воздухоохладителях. Однако в настоящее время в большинстве стран применение гликоля не разрешено санитарными органами.

В табл. 1 приведены параметры процесса замораживания однофазным и двухфазным способами в аппаратах непрерывного действия, гарантирующих получение односуточного цикла процесса замораживания.

Таблица 1 – Рекомендуемые усредненные параметры процесса замораживания мяса однофазным и двухфазным методами в аппаратах непрерывного действия при односуточном цикле

| Способ замораживания | Циркуляция воздуха, м/с | Температура воздуха, °С | Температура испарения NH3, °С |

| Однофазный при начальной температуре мяса 35 °С | 4 | –21.0 | –31.0 |

| 2 | –21.7 | –38.0 | |

| Естественная | –32.5 | –42.5 | |

| Двухфазный при начальной температуре мяса 6 °С | 4 | –16.5 | –26.5 |

| 2 | –22.0 | –32.0 | |

| Естественная | –26.7 | –37.0 |

Замораживание мяса однофазным способом. Однофазный способ замораживания парного мяса непосредственно после убоя является предметом обширных исследований, задача которых выявить преимущества это го метода по сравнению с традиционным двухфазным.

Для определения эффективной продолжительности замораживания мясных туш однофазным способом в условиях принудительной циркуляции воздуха в туннельном морозильном аппарате применяют следующую эмпирическую формулу:

= 0.0962 (1 / ) С0 [(tН – tСР) /(tКР – tСР)]1.5

+ 0.091 (1 / ) с (с / сМ) [(tКР – tСР) /(tК – tСР)]1.09,

где tН – начальная температура парного мяса в центре бедра, °С; tКР – криоскопическая температура мяса, °С (tКР = – 1 °С); tK – конечная температура замораживания в центре бедра, °С; tСР – средняя температура воздуха в туннельном аппарате во время замораживания, °С; – коэффициент теплоотдачи, Вт/(м2К); С0 – удельная теплоемкость мяса в охлажденном состоянии, кДж/(кг°С); р – плотность мяса, кг/м3 (р = 1050 кг/м3); – толщина бедра, м; сМ – удельная теплоемкость мяса в замороженном состоянии, кДж/(кг°С); с – общая удельная теплоемкость мяса во время замораживания, кДж/(кг°С).

Представляющие значительный интерес технико-экономические показатели, характеризующие оба способа замораживания, представлены ВНИИМПом. Из этих данных следует, что при наличии сравнимых условий однофазное замораживание позволяет сократить эффективную продолжительность процесса замораживания с 55.2 до 32.5 ч. Соответствующие значения для полных циклов замораживания, учитывающих также операции по загрузке и выгрузке, составляют 63.2 и 36.5 ч. Одновременно достигается значительное снижение необходимых производственных площадей (с 15.4 до 8.9 м2 на 1 т мяса в течение суток), экономия трудовых затрат при загрузке и выгрузке мясных туш (с 1.78 до 0.93 ч/т). При однофазном методе замораживания общее увеличение энергетических затрат по сравнению с двухфазным методом замораживания составляет 20 – 25 %

Данные ряда других исследователей также подтверждают высокую эффективность однофазного способа замораживания, обеспечивающего сокращение общей продолжительности процесса и снижение естественной убыли.

Исследования института холодильной промышленности в г. Магдебурге (В. Яспер) показывают, что применение однофазного способа замораживания сокращает продолжительность замораживания свинины с 22.5 до 14 ч и говядины с 33.5 до 18.3 ч. Одновременно при однофазном способе замораживания мяса установлено снижение естественных потерь для свинины на 0.8 – 1.0 % и для говядины на 1.5 – 1.6 % по сравнению с общими потерями на охлаждение и замораживание при двухфазном способе. Обнаруженное почти двухкратное снижение естественной убыли для говядины по сравнению со свининой обусловлено различиями в содержании воды в этих двух видах мяса.

Бартельс и Тандлер экспериментально установили следующие различия продолжительности замораживания задних четвертин говядины (до конечной температуры внутри мышц –10 °С) при использовании однофазного и двухфазного методов замораживания:

- при температуре воздуха –10 °С и скорости движения 1.5 м/с: 136.3 – 118.8 = 17.5 ч,

- при температуре воздуха –20° С и скорости движения 2.5 м/с: 49.0 – 33.3 = 15.7 ч.

Говард установил размер естественных потерь говяжьих четвертин в туннелях с принудительной циркуляцией воздуха при –35 °С и скорости движения 1.25 м/с: для однофазного способа замораживания в пределах 0.6 – 1.34 % и для двухфазного 2.84 – 3.2 %. Эффективность замораживания мяса в парном состоянии еще более возрастет при применении современной аппаратуры для непрерывного ведения процесса.

Существенным технологическим эффектом применения однофазного способа замораживания мяса является очень быстрое прекращение размножения микрофлоры на поверхности туш, в результате чего такое мясо отличается большей стойкостью при хранении в замороженном состоянии и после размораживания. Некоторые сравнительные исследования показывают, что стойкость мяса, замороженного в парном состоянии, по сравнению с двухфазным замораживанием возрастает при хранении при –18 °С с 9 до 12 месяцев для свинины и с 12 до 15 месяцев для говядины

В мясе однофазного замораживания не происходят процессы созревания. Эти процессы развиваются только после размораживания. Исследователи показали, что этот факт может не иметь существенного влияния на основные показатели качества. Вкусовые свойства мяса, замороженного непосредственно после убоя, после варки или жарения, оказались такие же, как и мяса, замороженного двухфазным способом (с применением предварительного охлаждения в течение суток), а качество бульона было несколько выше. Некоторые гистологические и физико-химические исследования показывают, что тканевая структура мяса, замороженного однофазным способом, сохраняется в большей степени, так как мельчайшие кристаллы льда располагаются в основном внутри волокон. После размораживания такого мяса обеспечивается получение свойств продукта более близких к исходным по сравнению с двухфазным замораживанием (В. Адуцкевич).

В целом установлено, что наихудшие результаты получают при замораживании мяса в состоянии полного развития посмертного окоченения (образуется наибольшее количество крупных кристаллов льда, имеет место максимальная деформация мышечной ткани). До настоящего времени до конца не исследована проблема влияния на качество мяса замораживания до или после наступления посмертного окоченения. В связи с этим представленные результаты исследований следует рассматривать с учетом их противоречивости.

Необходимо отметить, что для мяса в полутушах, направляемых на замораживание и длительное хранение в замороженном состоянии, не решена окончательно проблема степени созревания перед замораживанием. Теоретически допускается замораживание мяса непосредственно после убоя или же подвергнутого предварительно частичному или полному созреванию.

Полутуши и четвертины, экспортируемые из Австралии в Англию, замораживают в парном состоянии или после 2 – 3 дней созревания в охлажденном виде. Однофазный способ замораживания широко применяется в странах СНГ.

Производство замороженных мясных полуфабрикатов. Широко применяемое замораживание мяса в виде туш, полутуш и четвертин обусловлено определенными экономическими причинами. Этот экстенсивный метод консервирования замораживанием находится в противоречии с требованиями технологии и экономики, поэтому постепенно заменяется более прогрессивными и эффективными. К ним следует отнести замораживание полуфабрикатов, полученных в результате разделки туш и соответствующей обработки отдельных полуфабрикатов. Производство замороженных частей туш и полуфабрикатов имеет ряд преимуществ по сравнению с замораживанием целых туш. Прежде всего, исключается хранение туш в камерах замораживания, что позволяет значительно лучше использовать охлаждаемые камеры. Например, при хранении в одноэтажных холодильниках замороженного мяса в полутушах, уложенных в штабеля высотой 4.9 м, нагрузка на 1 м2 камеры составляет в среднем 2 т/м2, в то время как при хранении мяса в блоках – 3.6 т/м2. Аналогичные эффекты получают в результате лучшего использования емкости транспортных средств. Дополнительные преимущества получают в результате исключения из процесса замораживания, хранения и оборота части костей (составляющих 20 – 23 % массы туш) и мяса низких категорий. Кроме этого, получаемые при разделке полуфабрикаты хранят в упакованном виде, что значительно снижает потери массы и ограничивает изменение качества в сравнении с глубиной этих процессов при хранении неупакованного мяса.

С технологической и экономической точек зрения целесообразна дифференциация способа подготовки полуфабрикатов к замораживанию с учетом их последующего использования.

Производство замороженного бескостного мяса в блоках. Основной формой производства замороженных продуктов, предназначенных для дальнейшей промышленной переработки, является бескостное мясо в блоках. Цикл производства включает разделку туш, обвалку, сортировку мяса на торговые сорта, порционирование в металлические формы, замораживание и упаковку (в пленку или картон).

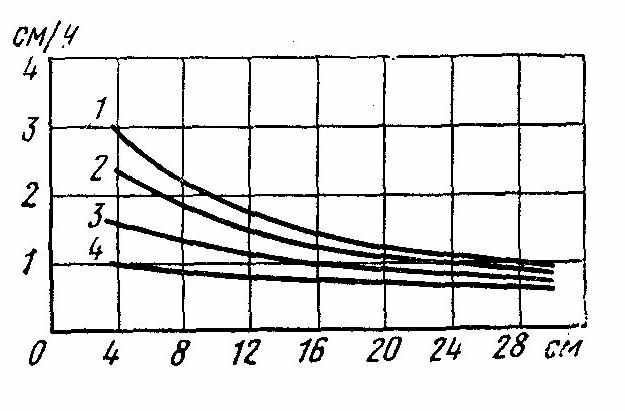

Рис.1 – Влияние температуры воздуха на скорость замораживания в воздушной среде мясных блоков различной толщины при скорости движения воздуха 3 м/с:

1 – 40 °С; 2 – 30 °С; 3 – 20 °С

Рис.1 – Влияние скорости движения воздуха на скорость замораживания мясных блоков различной толщины, температура 30 °С:

1 – 9 м/с; 2 – 6 м/с; 3 – 3 м/с; 4 – 1 м/с

Блочное мясо замораживают чаще всего в туннельных морозильных аппаратах с принудительной циркуляцией воздуха или в контактных аппаратах. Влияние толщины блока и параметров процесса на продолжительность замораживания в туннельных аппаратах с принудительной циркуляцией воздуха представлено на рис. 1 и 2. Более эффективным является замораживание мясных блоков в контактных аппаратах по сравнению с замораживанием в воздушной среде. Это обусловливает, в частности, исключение движения больших масс воздуха и связанного с этим теплового эквивалента работы вентиляторов, а также двукратного градиента температур испаритель – воздух – продукт, имеющего место при замораживании в камерах, что позволяет применять более высокую температуру испарения (на 5 – 8 °С) при том же цикле замораживания. Кроме того, при замораживании в воздушной среде необходимы большие производственные площади, составляющие 6.05 м2/т по сравнению с 3.7 м2/т при контактном замораживании

В СССР разработали и широко внедряют новую технологию и технику замораживания мяса в блоках. Этот метод исключает применение металлических тазиков. Технологический процесс осуществляется в специально сконструированных мембранных аппаратах для формования и замораживания блоков двух размеров. Пять и более аппаратов устанавливают непосредственно в сырьевых отделениях мясокомбинатов, и совместно с погрузочно-разгрузочным оборудованием они образуют линию.

Производство замороженного мяса в блоках в различных странах постоянно увеличивается. Для производства бескостного замороженного мяса предполагают использовать технологические линии, основанные на разработках, осуществленных в ЧССР. На этой линии механизированы операции разделки мяса. Она оснащена механизмами для формовки мяса, подготовки его к замораживанию, упаковки замороженных продуктов.

Замороженное мясо в отрубах. Особой формой производства замороженных мясных продуктов является выпуск в замороженном виде основных отрубов, получаемых при разделке туш, с последующим их использованием для реализации в торговой сети или для промышленной переработки. Такое производство освоено в ряде стран. Основной предпосылкой при организации производства мяса в отрубах была тенденция к ограничению выпуска мяса в замороженном виде, а также ограничение хранения мяса в виде полутуш и улучшение снабжения торговой сети.

Для разделки брали свиные полутуши без окороков, а также передние и задние четвертины говядины, получаемой от молодняка. Свежее сырье не должно до замораживания выдерживаться слишком длительное время (говядина – не более 4 дней хранения, свинина – не более 3 дней хранения в охлажденном виде). В созревшем мясе наблюдается тенденция к нежелательным изменениям окраски при хранении. На разделку можно направлять также замороженные полутуши после предварительного размораживания.

Технологический процесс включает разделку полутуш и четвертин на основные части, обработку и выделение отдельных частей, порционирование и упаковку, формование воздухопроницаемых упаковочных мешков.

При разделке свиных полутуш без окороков получают 17 отрубов, среди которых наиболее важны корейка, лопаточная и филейная части, шпик, мясо в кусках (II и IV сорт), шейная часть, голова, реберная часть.

При разделке говядины получают, соответственно, из задней четвертины: мясо без кости с бедренной части, ростбиф, длинную поясничную мышцу, мясо в кусках; из передней четвертины: мясо без костей с лопаточной части, куски мяса с костью, антрекот, мясо в мелких кусках, отбивную котлету.

При разделке полутуш преобладают операции, выполняемые вручную. Основные направления усовершенствования техники разделки сводятся к применению механизированных устройств взамен традиционного инструмента (в частности, ленточных пил и дисковых ножей), а также механизации операции по упаковке и транспортировке. Мероприятия по усовершенствованию организации труда направлены на введение разделения операций на отдельных рабочих местах конвейера с учетом вида сырья и степени механизации производства.

В федеральном институте мясной промышленности в Кульмбах разработана технология переработки, упаковки и хранения замороженного бескостного говяжьего мяса. На замораживание направляют только полноценные части туш и полностью подготовленные для кулинарной обработки. Их упаковывают под вакуумом в картонные коробки специального типа, высота коробки 150 мм. Продолжительность замораживания до –18 °С не должна превышать 24 ч. При этом гарантируется качество мяса при хранении в течение 10 месяцев; при –29 °С допустимый срок 22 месяца. Менее ценные части туши, выделяемые при разделке, направляют в охлажденном виде на промышленную переработку.

Замороженные мясные полуфабрикаты в упакованном виде. В последнее время в ряде стран наблюдается развитие производства замороженных мясных полуфабрикатов в упакованном виде, что связано со значительным увеличением объемов реализации замороженного мяса для снабжения предприятий общественного питания. Поставка порционированных полуфабрикатов в сеть общественного питания имеет ряд преимуществ, в частности создается возможность лучшего удовлетворения спроса, колеблющегося в широких пределах, исключения или ограничения процессов предварительной подготовки сырья перед кулинарной обработкой, улучшения учета и контроля. Эта форма реализации оказалась весьма эффективной при снабжении малонаселенных районов.

При производстве порционированных полуфабрикатов полутуши разделывают на основные части, полученные отруба нарезают на куски, отделяют несъедобные или менее ценные в пищевом отношении части, порционируют и формуют.

При порционировании определяют массу изготавливаемых порций с учетом последующих неизбежных потерь, связанных с процессом замораживания и хранения в замороженном состоянии. Излишки массы порции практически колеблются в пределах 2 – 3 % от массы, требуемой по норме на данный вид продукта.

Формование заключается в придании соответствующей формы измельченному мясу и осуществляется на формовочных автоматах, которые дозируют определенную порцию фарша и придают ей требуемую для данного продукта форму, например тефтелей, котлет, палочек и т. п.

При замораживании используют формы из алюминия или винидура. При этом предварительно взвешенным и упакованным порциям полуфабрикатов вручную придают соответствующую форму.

Полуфабрикаты замораживают в туннельных аппаратах с принудительной циркуляцией воздуха или же в контактных морозильных аппаратах. В качестве упаковки замороженных полуфабрикатов чаще всего используют готовые пакеты из полимерных пленок или оберточную пленку.

Порционные замороженные полуфабрикаты из измельченного мяса. Возросший интерес к этим полуфабрикатам обусловлен чрезвычайно низкой их стойкостью при храпении в охлажденном состоянии. Для производства полуфабрикатов из замороженного измельченного мяса не допускается согласно санитарно-гигиеническим требованиям использование замороженного сырья. В результате обширных исследований установлено, что даже в случае, когда исходная обсемененность измельченного мяса из замороженного сырья ниже, чем из охлажденного, на поверхности изделий из фарша наблюдается более интенсивное развитие микрофлоры по окончании начальной фазы медленного развития. Это обусловлено интенсивным увлажнением мясным соком во время размораживания. Кроме этого, наблюдается явление адаптации психрофильной микрофлоры, имеющейся обычно на поверхности замороженного мяса.

Одновременно измельчение на механических измельчителях может вызвать нежелательные изменения качества сырья, в частности снижение водосвязывающей способности в результате начальных признаков термической денатурации белков. Кроме этого, измельчение снижает стойкость продуктов – поверхностная микрофлора распределяется по всей массе продукта и значительный рост поверхности в результате измельчения способствует бактериальному обсеменению и снижает стойкость окраски продукта. Образующийся промежуточный продукт реакции окисления – лабильный оксимиоглобин является нестойким и превращается в метмиоглобин. Эта реакция ускоряется под влиянием повышенных температур, действия света, увлажнения мясным соком и добавления поваренной соли.

В некоторых странах в качестве стабилизаторов окраски допускается применять аскорбиновую и никотиновую кислоты, а также их производных и смесей (в Италии до 0.2 % аскорбиновой кислоты и 0.015 % никотиновой кислоты). В этом случае используют редуцирующие свойства этих соединений.

При производстве замороженного измельченного мяса предъявляют особенно жестокие требования к соблюдению санитарно-гигиенических правил и технологических режимов, главным образом максимально ограничивают срок выдержки измельченного мяса перед замораживанием.