Национальный стандарт российской федерации сосуды и аппараты стальные сварные общие технические условия

| Вид материала | Документы |

| 5.5 Стальные отливки 5.6 Крепежные детали 6.1 Общие требования 6.3.1 Эллиптические днища 6.3.2 Полусферические днища 6.3.3 Конические днища (переходы) 6.3.4 Плоские днища |

- Отраслевой стандарт сосуды и аппараты стальные высокого давления ост 24. 201. 03-90, 3540.82kb.

- Национальный стандарт российской федерации резервуары вертикальные цилиндрические стальные, 1386.96kb.

- Государственный стандарт союза сср отливки стальные общие технические условия гост, 1666.98kb.

- Межгосударственный стандарт приборы, аппараты и оборудование медицинские общие технические, 857.68kb.

- Национальный стандарт российской федерации изделия хлебобулочные из ржаной и смеси, 396.6kb.

- Национальный стандарт российской федерации консервы мясорастительные из мяса птицы, 352.09kb.

- Национальный стандарт российской федерации продукты кисломолочные, обогащенные бифидобактериями, 432.87kb.

- Национальный стандарт российской федерации консервы на овощной основе для питания детей, 580.9kb.

- Национальный стандарт российской федерации консервы мясорастительные из мяса птицы, 336.61kb.

- 7 5 2008 национальный стандарт российской федерации система стандартов по информации,, 696.6kb.

5.2 Листовая сталь

5.2.1 Углеродистые и низколегированные стали следует поставлять с содержанием серы не более 0,035% и фосфора не более 0,035%.

5.2.2 Для проката по ГОСТ 5520, ГОСТ 14637, ГОСТ 19281 допускается переводить сталь из одной категории в другую при условии проведения необходимых дополнительных испытаний в соответствии с требованиями указанных стандартов.

5.2.3 Коррозионно-стойкая, жаростойкая и жаропрочная толстолистовая сталь по ГОСТ 7350 должна быть термически обработанной, травленой, с качеством поверхности по группе М2б. По указанию разработчика сосуда должны быть оговорены требования по содержанию

-фазы.

-фазы.5.2.4 Листовая сталь толщиной листа более 30 мм, предназначенная для сосудов, работающих под давлением, должна полистно контролироваться на сплошность ультразвуковым или другим равноценным методом. Методы контроля должны соответствовать ГОСТ 22727, нормы контроля - 1-му классу по ГОСТ 22727.

5.2.5 Листы из двухслойных сталей, предназначенные для сосудов, работающих под давлением, следует контролировать ультразвуковым методом на сплошность сцепления слоев полистно. Нормы контроля - по 1-му классу сплошности по ГОСТ 10885.

5.3 Трубы

5.3.1 При заказе труб по ГОСТ 9940 необходимо оговаривать требования по очистке от окалины и термообработке труб.

5.3.2 Трубы, закрепляемые в сосудах методом развальцовки, следует испытывать на раздачу, в остальных случаях - на загиб или сплющивание в соответствии со стандартами на трубы.

5.3.3 Допускается применять бесшовные трубы без проведения гидравлического испытания на предприятии - изготовителе труб в случае, если труба подвергается по всей поверхности контролю физическими методами (ультразвуковым или ему равноценным).

5.4 Поковки

5.4.1 Каждая поковка из углеродистой, низколегированной и легированной сталей, предназначенная для работы под условным давлением более 6,3 МПа (63 кгс/см

) и имеющая один из габаритных размеров (диаметр) более 200 мм и/или толщину более 50 мм, должна быть проконтролирована ультразвуковым или другим равноценным ему методом. Поковки из аустенитных и аустенитно-ферритных высоколегированных сталей, работающие под давлением более указанного условного давления, следует подвергать неразрушающему контролю при наличии этого требования.

) и имеющая один из габаритных размеров (диаметр) более 200 мм и/или толщину более 50 мм, должна быть проконтролирована ультразвуковым или другим равноценным ему методом. Поковки из аустенитных и аустенитно-ферритных высоколегированных сталей, работающие под давлением более указанного условного давления, следует подвергать неразрушающему контролю при наличии этого требования.Контролю ультразвуковым или другим равноценным методом следует подвергать не менее 50% объема поковки.

Методика контроля и оценка качества должны соответствовать требованиям нормативных документов (НД).

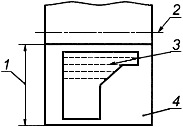

5.4.2 Каждая поковка для плоских днищ, кроме поковок из высоколегированных сталей, должна быть проконтролирована ультразвуковым методом в зоне

в направлении

в направлении  (см. рисунок 4) по всей площади.

(см. рисунок 4) по всей площади.5.5 Стальные отливки

5.5.1 Стальные отливки следует применять в термообработанном состоянии с проверкой механических свойств после термической обработки.

5.5.2 Отливки из легированных и коррозионно-стойких сталей подвергают контролю макро- и микроструктуры при наличии требований в технических условиях.

5.5.3 Каждую полую отливку, работающую при давлении свыше 0,07 МПа (0,7 кгс/см

), подвергают гидравлическому испытанию пробным давлением, указанным в технических условиях и ГОСТ 356.

), подвергают гидравлическому испытанию пробным давлением, указанным в технических условиях и ГОСТ 356.Испытание отливок, прошедших на предприятии-изготовителе 100-процентный контроль неразрушающими методами, допускается совмещать с испытанием собранного узла или сосуда пробным давлением, установленным для узла или сосуда.

5.6 Крепежные детали

5.6.1 Требования к материалам, виды их испытаний, пределы применения, назначение и условия применения должны удовлетворять требованиям приложения Ж.

5.6.2 Материалы шпилек и болтов следует выбирать с коэффициентом линейного расширения, близким по значению коэффициенту линейного расширения материала фланца. При этом разница в значениях коэффициентов линейного расширения не должна превышать 10%. Возможность применения материалов шпилек (болтов) и фланцев с коэффициентами линейного расширения, значения которых отличаются между собой более чем на 10%, должна быть подтверждена расчетом на прочность.

5.6.3 Для шпилек (болтов) из аустенитных сталей допускается применять гайки из сталей других структурных классов.

5.6.4 Твердость гаек должна быть ниже твердости шпилек (болтов) не менее чем на 15 НВ.

6 Изготовление

6.1 Общие требования

6.1.1 Перед изготовлением (доизготовлением), монтажом и ремонтом следует проводить входной контроль основных и сварочных материалов и полуфабрикатов.

Во время хранения и транспортирования материалов должна быть исключена возможность повреждения материалов и обеспечена возможность сличения нанесенной маркировки с данными сопроводительной документации.

6.1.2 На листах и плитах, принятых к изготовлению обечаек и днищ, должна быть сохранена маркировка металла. Если лист и плиту разрезают на части, на каждую из них должна быть перенесена маркировка металла листов и плит. Маркировка должна содержать следующие данные:

- марку стали (для двухслойной стали - марки основного и коррозионно-стойкого слоев);

- номер партии-плавки;

- номер листа (для листов с полистными испытаниями и двухслойной стали);

- клеймо технического контроля.

Маркировку наносят в соответствии с 10.1.4.

Маркировка должна находиться на стороне листа и плиты, не соприкасающейся с рабочей средой, в углу на расстоянии 300 мм от кромок.

6.1.3 Методы разметки заготовок деталей из сталей аустенитного класса марок 12Х18Н10Т, 10Х17Н13МЗТ, 08Х17Н15МЗТ и др. и двухслойных сталей с коррозионно-стойким слоем из этих сталей не должны допускать повреждений рабочей поверхности деталей.

Кернение допускается только по линии реза.

6.1.4 На поверхности обечаек, днищ и других элементах корпуса не допускаются риски, забоины, царапины, раковины и другие дефекты, если их глубина превышает минусовые предельные отклонения, предусмотренные соответствующими стандартами и техническими условиями.

6.1.5 Поверхности деталей должны быть очищены от брызг металла, полученных в результате термической (огневой) резки и сварки.

6.1.6 Заусенцы должны быть удалены, и острые кромки деталей и узлов притуплены.

6.1.7 Предельные отклонения размеров, если в чертежах или НД не указаны более жесткие требования, должны быть:

- для механически обрабатываемых поверхностей: отверстий Н14, валов h14, остальных

- по ГОСТ 25347;

- по ГОСТ 25347;- для поверхностей без механической обработки, а также между обработанной и необработанной поверхностями - в соответствии с таблицей 3.

Таблица 3 - Предельные отклонения размеров поверхностей

| Размер, мм | Предельное отклонение по ГОСТ 25347 и ГОСТ 26179 | ||

| | отверстий | валов | остальных |

| До 500 включ. | Н17 | h17 |  |

| Св. 500 до 3150 включ. | Н16 | h16 |  |

| Св. 3150 | Н15 | h15 |  |

Оси резьбовых отверстий деталей внутренних устройств должны быть перпендикулярны к опорным поверхностям. Допуск перпендикулярности должен быть в пределах 15-й степени точности по ГОСТ 24643, если не предъявляются в чертежах или НД более жесткие требования.

6.1.8 Методы сборки элементов под сварку должны обеспечивать правильное взаимное расположение сопрягаемых элементов и свободный доступ к выполнению сварочных работ в последовательности, предусмотренной технологическим процессом.

6.2 Корпусы

6.2.1 Обечайки корпусов диаметром до 1000 мм следует изготовлять не более чем с двумя продольными швами.

6.2.2 После сборки и сварки обечаек корпус (без днищ) должен удовлетворять следующим требованиям:

а) отклонение по длине не более ±0,3% от номинальной длины, но не более ±50 мм;

б) отклонение от прямолинейности не более 2 мм на длине 1 м, но не более 30 мм при длине корпуса свыше 15 м.

При этом местная непрямолинейность не учитывается:

- в местах сварных швов;

- в зоне вварки штуцеров и люков в корпус;

- в зоне сопряжения разнотолщинных обечаек, выполненного с учетом допустимых смещений кромок в кольцевых швах сосудов.

6.2.3 Усиления кольцевых и продольных швов на внутренней поверхности корпуса должны быть зачищены в местах, где они мешают установке внутренних устройств.

Усиления сварных швов не снимают у корпусов сосудов, изготовленных из двухслойных и коррозионно-стойких сталей; при этом у деталей внутренних устройств делают местную выемку в местах прилегания к сварному шву. В случае, когда зачистка таких внутренних швов необходима, должна быть предусмотрена технология сварки, обеспечивающая коррозионную стойкость зачищенного шва.

6.2.4 Отклонение внутреннего (наружного) диаметра корпуса сосудов допускается не более ±1% номинального диаметра, если в технической документации не оговорены более жесткие требования.

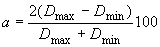

Относительная овальность

корпуса сосудов (за исключением аппаратов, работающих под вакуумом или наружным давлением, теплообменных кожухотрубчатых аппаратов) не должна превышать 1%.

корпуса сосудов (за исключением аппаратов, работающих под вакуумом или наружным давлением, теплообменных кожухотрубчатых аппаратов) не должна превышать 1%.Относительную овальность

, %, вычисляют по формулам:

, %, вычисляют по формулам:- в местах, где не установлены штуцера и люки:

;

;- в местах установки штуцеров и люков:

,

,где

,

,  - соответственно наибольший и наименьший внутренние диаметры корпуса, измеренные в одном поперечном сечении;

- соответственно наибольший и наименьший внутренние диаметры корпуса, измеренные в одном поперечном сечении; - внутренний диаметр штуцера или люка.

- внутренний диаметр штуцера или люка.Значение

допускается увеличивать до 1,5% для сосудов при отношении толщины корпуса к внутреннему диаметру не более 0,01.

допускается увеличивать до 1,5% для сосудов при отношении толщины корпуса к внутреннему диаметру не более 0,01.Значение

для сосудов, работающих под вакуумом или наружным давлением, должно быть не более 0,5%.

для сосудов, работающих под вакуумом или наружным давлением, должно быть не более 0,5%.Значение

для сосудов без давления (под налив) должно быть не более 2%.

для сосудов без давления (под налив) должно быть не более 2%.6.2.5 Для выверки горизонтального положения базовая поверхность горизонтального сосуда должна быть указана в технической документации. На одном из днищ корпуса должны быть нанесены несмываемой краской две контрольные риски для выверки бокового положения сосуда на фундаменте.

6.2.6 Для выверки вертикального положения вверху и внизу корпуса под углом 90° должны быть предусмотрены у изолируемых вертикальных сосудов две пары приспособлений для выверки, а у неизолируемых - две пары рисок.

6.2.7 Корпусы вертикальных сосудов с фланцами, имеющими уплотнительные поверхности "шип-паз" или "выступ-впадина", для удобства установки прокладки следует выполнять так, чтобы фланцы с пазом или впадиной были нижними.

6.3 Днища

Отклонение внутреннего (наружного) диаметра в цилиндрической части отбортованных днищ и полусферического днища допускается не более ±1% номинального диаметра. Относительная овальность допускается не более 1%.

6.3.1 Эллиптические днища

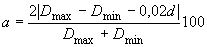

6.3.1.1 Отклонения размеров и формы днищ (см. рисунок 6) не должны превышать значений, указанных в таблицах 4-6.

1 - шаблон

Рисунок 6 - Отклонение размеров и формы эллиптического днища

Таблица 4 - Допуски высоты цилиндрической части и высоты выпуклости (вогнутости) на эллипсоидной части днища

| Диаметр днища  , мм , мм | Предельное отклонение высоты цилиндрической части  , мм , мм | Предельная высота отдельной вогнутости или выпуклости на эллипсоидной части  , мм , мм |

| До 720 | ±5 | 2 |

| От 800 до 1300 | | 3 |

| От 1320 и более | | 4 |

| Примечания 1 Высота отдельной вогнутости или выпуклости  на эллипсоидной части днища, изготавливаемого на фланжировочном прессе, допускается до 6 мм. на эллипсоидной части днища, изготавливаемого на фланжировочном прессе, допускается до 6 мм. 2 На цилиндрической части днища не допускаются гофры высотой более 2 мм. | ||

Таблица 5 - Допуски наклона цилиндрической части

| Толщина днища  , мм , мм | Допуски наклона  , мм , мм |

| До 20 | 4 |

| От 22 до 25 | 5 |

| От 28 до 34 | 6 |

| От 36 и более | 8 |

Таблица 6 - Допуски формы эллипсоидной поверхности

| Диаметр днищ  , мм , мм | Зазор между шаблоном и эллипсоидной поверхностью, мм | |

| |  |  |

| До 530 | 4 | 8 |

| От 550 до 1400 | 6 | 13 |

| От 1500 до 2200 | 10 | 21 |

| От 2400 до 2800 | 12 | 31 |

| От 3000 и более | 16 | 41 |

6.3.1.2 Для днищ, изготовляемых штамповкой, допускается утонение в зоне отбортовки до 15% от исходной толщины заготовки.

6.3.1.3 Контроль формы готового днища следует проводить шаблоном длиной 0,5 внутреннего диаметра днища. Высоту цилиндрической части следует измерять линейкой по ГОСТ 427.

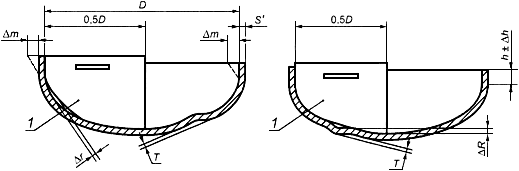

6.3.2 Полусферические днища

6.3.2.1 Высота отдельной вогнутости или выпуклости

(см. рисунок 7а) на поверхности днищ должна быть не более 4 мм.

(см. рисунок 7а) на поверхности днищ должна быть не более 4 мм.

1 - шаблон

Рисунок 7 - Отклонение формы полусферического днища

6.3.2.2 Зазоры

и

и  между шаблоном и сферической поверхностью днища из лепестков и шарового сегмента (см. рисунки 7б, в) должны быть не более ±5 мм при внутреннем диаметре днища до 5000 мм и ±8 мм при внутреннем диаметре днища более 5000 мм. Зазор

между шаблоном и сферической поверхностью днища из лепестков и шарового сегмента (см. рисунки 7б, в) должны быть не более ±5 мм при внутреннем диаметре днища до 5000 мм и ±8 мм при внутреннем диаметре днища более 5000 мм. Зазор  может быть увеличен в 2 раза, если

может быть увеличен в 2 раза, если  (

( - толщина обечайки,

- толщина обечайки,  - толщина днища).

- толщина днища).6.3.2.3 Зазоры

и

и  между шаблоном и сферической поверхностью штампованного днища должны быть не более значений, указанных в таблице 6.

между шаблоном и сферической поверхностью штампованного днища должны быть не более значений, указанных в таблице 6.6.3.2.4 Контроль формы готового днища проводят шаблоном длиной не менее 1/6 внутреннего диаметра днища.

6.3.3 Конические днища (переходы)

6.3.3.1 У конических днищ (переходов) продольные и кольцевые швы смежных поясов могут располагаться не параллельно образующей и основанию конуса. При этом должны выполняться требования 6.9.7.

6.3.3.2 Утонение толщины стенки отбортовки конических днищ (переходов), изготовляемых штамповкой, должно соответствовать требованию 6.3.1.2.

6.3.3.3 Отклонения высоты цилиндрической части днища допускаются не более плюс 10 и минус 5 мм.

6.3.4 Плоские днища

6.3.4.1 Отклонение от плоскостности для плоских днищ по ГОСТ 12622 и ГОСТ 12623 не должно превышать требований по отклонению от плоскостности на лист по ГОСТ 19903 и ГОСТ 10885.

6.3.4.2 Отклонение от плоскостности для плоских днищ, работающих под давлением, после приварки их к обечайке не должно превышать 0,01 внутреннего диаметра сосуда, но не более 20 мм при условии, что в технической документации не указаны более жесткие требования.

6.4 Фланцы

6.4.1 Технические требования к фланцам сосудов по ГОСТ 28759.5 и арматуры по ГОСТ 12816.

Фланцы с гладкой уплотнительной поверхностью не допускается применять в сосудах 1-й и 2-й групп, за исключением тех случаев, когда во фланцах использованы спирально навитые прокладки с двумя ограничительными кольцами. Это ограничение не распространяется на фланцы эмалированных и гуммированных сосудов.

При выборе материала прокладок следует учитывать условия эксплуатации сосуда. Сведения о прокладках следует указывать в технической документации на сосуд.

6.4.2 Приварные встык фланцы следует изготовлять из поковок, штамповок или бандажных заготовок.

Приварные встык фланцы допускается изготовлять вальцовкой заготовки по плоскости листа (см. рисунок 8) для сосудов, работающих под давлением, не более условного давления 2,5 МПа (25 кгс/см

) при соблюдении следующих условий:

) при соблюдении следующих условий:- поверхность исходной заготовки параллельна оси обработанного фланца;

- сварные швы, соединяющие части вальцованной заготовки, должны быть стыковыми и проконтролированы радиографическим или ультразвуковым методом в объеме 100%;

- заготовки из углеродистых и низколегированных сталей подлежат термообработке по 6.11.1. При этом в качестве толщины принимают меньшее из двух значений:

или

или  . Здесь

. Здесь  - толщина тарелки фланца;

- толщина тарелки фланца;  и

и  - наружный и внутренний диаметры фланца соответственно;

- наружный и внутренний диаметры фланца соответственно; - наружная поверхность втулки фланца подлежит контролю магнитопорошковой или цветной дефектоскопией.

1 - толщина листа; 2 - ось фланца; 3 - волокно; 4 - лист

Рисунок 8 - Схема вальцовки фланца приварного встык по плоскости листа

Приварные встык фланцы допускается изготовлять точением из сортового проката.

6.4.3 Плоские фланцы допускается изготовлять сварными из частей при условии выполнения сварных швов с полным проваром по всему сечению фланца.

Качество радиальных сварных швов должно быть проверено радиографическим или ультразвуковым методом в объеме 100%.

6.4.4 Корпусные фланцы сосудов из двухслойной стали следует изготовлять из стали основного слоя двухслойной стали или из стали этого же класса с защитой уплотнительной и внутренней поверхностей фланца от коррозии наплавкой или облицовкой из коррозионно-стойкой стали.

6.4.5 Для контроля герметичности сварных соединений облицовки фланцев необходимо предусматривать контрольные отверстия под резьбу М10 по ГОСТ 8724.

6.4.6 Длина шпилек (болтов) должна обеспечивать превышение резьбовой части над гайкой не менее чем на 1+5 шага резьбы.