Справочник Издание 3-е, переработанное и дополненное

| Вид материала | Справочник |

СодержаниеТаблица 2.6 Классификация способов резервирования |

- Учебник 3-е издание, переработанное и дополненное, 10138.23kb.

- Учебник издание пятое, переработанное и дополненное проспект москва 2001 Том 3 удк, 11230.01kb.

- Учебник издание пятое, переработанное и дополненное проспект москва 2001 Том 3 удк, 11433.24kb.

- Учебник. 3-е издание, переработанное и дополненное, 10586.44kb.

- Открытое общество и его враги. Том I. Чары Платона, 8727.87kb.

- К. С. Гаджиев введение в политическую науку издание второе, переработанное и дополненное, 7545.88kb.

- Учебник 2-е издание, 4260.56kb.

- Учебник 2-е издание, переработанное и дополненное, 6988.32kb.

- Очерки российского сектоведения Сборник Издание 2-е, дополненное, 10804.55kb.

- Правила эксплуатации теплопотребляющих установок и тепловых сетей потребителей 3-е, 988.74kb.

Для создания систем с заданной степенью надежности в процессе проектирования используются следующие методы:

резервирование (дублирование);

упрощение систем с целью снижения интенсивности отказов и самих отказов;

выбор наиболее надежного оборудования, у которого

мин;

мин;возможность создания систем с ограниченными последствиями отказа, при которых значение расчетных параметров не будет резко отличаться от формулировки отказа;

обеспечение режимов работы [косвенно - снижение

];

];контроль за основными рабочими параметрами в процессе эксплуатации системы.

Резервирование. Под резервированием понимается применение определенных средств и возможностей с целью обеспечения работоспособности объекта при отказе. В системах с резервированием выделяют основной и резервный элементы: первый представляет собой элемент структуры объекта, отказ которого при отсутствии резервирования приводит к потере работоспособности объекта, второй - элемент, предназначенный для обеспечения работоспособности объекта в случае отказа основного элемента.

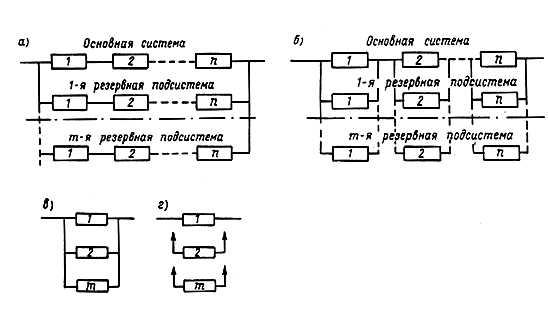

Различают общее и раздельное резервирование: общим называют метод повышения надежности, при котором резервируется объект (система) в целом, раздельным - метод резервирования отдельных элементов для системы, изделия (рис.2.8).

Рис.2.8. Виды резервирования

а - общее; б - раздельное; в - постоянное; г - замещением

Для характеристики резервирования применяется такое понятие, как кратность резервирования: отношение числа резервных агрегатов к числу резервируемых (основных). Кратность резервирования может быть целой и дробной. При резервировании с целой кратностью

есть целое число, с дробной -

есть целое число, с дробной -  есть дробное несокращаемое число. Например,

есть дробное несокращаемое число. Например,  = 4/2 означает наличие четырех резервных агрегатов и двух рабочих. При сокращении

= 4/2 означает наличие четырех резервных агрегатов и двух рабочих. При сокращении  = 2 означает, что резервирование уже является целой кратностью, при которой число резервных элементов равно двум, а общее число элементов равно трем.

= 2 означает, что резервирование уже является целой кратностью, при которой число резервных элементов равно двум, а общее число элементов равно трем.Резервирование разделяется на постоянное и резервирование замещением. При постоянном резервировании резервные образцы подключены к основным в течение всего времени работы и находятся в одинаковом с ними режиме. При резервировании замещением резервные изделия замещают основные после их отказа.

Более полная классификация способов резервирования приведена в табл.2.6.

Таблица 2.6

Классификация способов резервирования

| #G0Способ резервирования | Определение способа резервирования |

| По характеристике резерва | |

| Нагруженный | Один или несколько резервных элементов находятся в том же режиме, что и основной элемент |

| Облегченный | Один или несколько резервных элементов находятся в менее нагруженном режиме, чем основной элемент |

| Ненагруженный | Один или несколько резервных элементов практически не несут нагрузки |

| Восстанавливаемый | Один или несколько резервных элементов, работоспособность которых в случае их отказа восстанавливается |

| Невосстанавливаемый | Один или несколько резервных элементов, работоспособность которых в случае их отказа не восстанавливается |

| По виду резервирования | |

| Общее | Резервирование, при котором резервируется вся система в целом |

| Раздельное | Резервирование, при котором резервируются отдельные элементы системы |

| Постоянное | Резервирование без перестройки структуры системы при возникновении отказа одного из его элементов |

| Динамическое | Резервирование с перестройкой структуры системы при возникновении отказа одного из его элементов |

| Замещением | Динамическое резервирование, при котором функции основного элемента передаются связанному с ним резервному только после отказа основного элемента |

| Скользящее | Резервирование замещением, при котором один или несколько резервных элементов могут заменить любой отказавший основной элемент |

| Гибридное | Резервирование, предусматривающее сочетание различных видов резервирования в одной системе |

| Частичное | Резервирование, предусматривающее сохранение работоспособности системы не при всяких отказах любого элемента |

| Полное | Резервирование, предусматривающее сохранение работоспособности системы при любом отказе любого элемента |

При резервировании вероятность безотказной работы элементов или в целом всей системы повышается. Повышение

зависит от способа и характера резервирования. Ниже приводятся несколько расчетных формул для расчета характеристик надежности невосстанавливаемых образцов при основном соединении элементов, под которым понимается отказ технического устройства при отказе одного из его элементов. При расчете надежности таких устройств предполагается, что отказ элемента является событием случайным и независимым.

зависит от способа и характера резервирования. Ниже приводятся несколько расчетных формул для расчета характеристик надежности невосстанавливаемых образцов при основном соединении элементов, под которым понимается отказ технического устройства при отказе одного из его элементов. При расчете надежности таких устройств предполагается, что отказ элемента является событием случайным и независимым.Общее резервирование с постоянно включенным резервом и с целой кратностью (см. рис.2.8):

(2.39)

(2.39)где

- вероятность безотказной работы

- вероятность безотказной работы  -го элемента в течение времени

-го элемента в течение времени  - число элементов основной или любой резервной цепи;

- число элементов основной или любой резервной цепи;  - кратность резервирования.

- кратность резервирования.При экспоненциальном законе надежности

(2.40)

(2.40) (2.41)

(2.41)где

- интенсивность отказов нерезервированной системы.

- интенсивность отказов нерезервированной системы.Раздельное резервирование с постоянно включенным резервом и с целой кратностью (см. рис.2.8, б, в) при экспоненциальном законе надежности и ненагруженном состоянии резерва:

(2.42)

(2.42)или

(2.43)

(2.43) (2.44)

(2.44)где

- порядковый номер элемента.

- порядковый номер элемента.Общее резервирование замещением с целой кратностью (рис.2.8, а, г):

(2.45)

(2.45) (2.46)

(2.46)где

- интенсивность отказов и средняя наработка до первого отказа основного (нерезервированного) устройства.

- интенсивность отказов и средняя наработка до первого отказа основного (нерезервированного) устройства.Раздельное резервирование замещением с целой кратностью (рис.2.8, в, г):

(2.47)

(2.47)где

- вероятность безотказной работы системы из-за отказов элементов

- вероятность безотказной работы системы из-за отказов элементов  -го типа, резервированных по способу замещения; вычисляется по формулам общего резервирования замещением формул (2.45) и (2.46).

-го типа, резервированных по способу замещения; вычисляется по формулам общего резервирования замещением формул (2.45) и (2.46).Общее резервирование с дробной кратностью и постоянно включенным резервом (рис.2.8, а, в):

(2.48)

(2.48) (2.49)

(2.49)где

- вероятность безотказной работы основного или любого резервного элемента;

- вероятность безотказной работы основного или любого резервного элемента;  - общее число основных и резервных систем;

- общее число основных и резервных систем;  - число систем, необходимых для нормальной работы резервированной системы;

- число систем, необходимых для нормальной работы резервированной системы;  - число сочетаний из

- число сочетаний из  образцов по

образцов по  . В данном случае кратность резервирования

. В данном случае кратность резервирования  .

.Пример 3. Исходные данные из примера 2.

Требуется определить вероятность безотказной работы с постоянно включенным резервом и с целой кратностью

= 1 при

= 1 при  = 8000 ч:

= 8000 ч:

Данные по расчету надежностных характеристик восстанавливаемого оборудования здесь не приводятся: эти данные достаточно подробно рассмотрены в работе [6].

Упрощение системы. Вероятность безотказной работы системы равна произведению вероятностей безотказной работы ее элементов:

(2.50)

(2.50)Из формулы (2.50) следует, что произведение будет тем больше, чем меньше элементов (

< 1). Следовательно, снижение числа устройств приводит к повышению надежности.

< 1). Следовательно, снижение числа устройств приводит к повышению надежности.Выбор наиболее надежного оборудования. Более надежное оборудование имеет меньшие значения

. В этом случае наработка до первого отказа будет большей у устройств, у которых

. В этом случае наработка до первого отказа будет большей у устройств, у которых  будет наименьшей.

будет наименьшей.Возможность создания систем с ограниченными последствиями отказа. Постановка вопроса говорит сама за себя: разрыв водопровода в городских условиях приносит больший ущерб, чем авария на водоводе, расположенном вне городских территорий.

Облегчение режимов работы. Износ элементов происходит при форсированных режимах значительно быстрее, чем износ их при нормальных эксплуатационных режимах при выпуске, например, одного и того же объема продукции. Следовательно, для увеличения сроков работы сооружений должен быть всегда выявлен оптимальный режим эксплуатации.

Контроль за основными параметрами в процессе эксплуатации системы. Любое отклонение от эксплуатационного режима ведет к нарушению работы не только отдельного элемента, но и всей системы в целом. Например, избыток или недостаток коагулянта приводит к получению некачественной воды. Контроль должен осуществляться не только путем осмотров и снятия показаний приборов, но и путем накопления статистического материала по работе всех видов оборудования.

§ 2.6. Техническое обслуживание систем и надежность

Общие положения. Любая техника, как бы она ни была совершенна, не может длительное время выполнять свои функции, если не будет грамотного своевременного технического обслуживания, т.е. нормальной эксплуатации. Это связано со множеством причин, влияющих на состояние инженерных устройств и сооружений.

В некоторых случаях эти изменения могут оказывать существенное влияние и приводить к снижению надежности элементов и систем в целом, т.е. к их отказу. Следствием этого является необходимость постоянного проведения специальных мероприятий, направленных на поддержание заданного уровня надежности. Эти мероприятия выражаются в разработке технического обслуживания устройств, оборудования, сооружений, входящих в состав систем.

Техническое обслуживание - это комплекс профилактических мероприятий, проводимых в целях поддержания техники в исправном состоянии или постоянной готовности к применению.

Техническое обслуживание в любых условиях эксплуатации должно обеспечивать выполнение задач, указанных ранее.

При проведении эксплуатации (технического обслуживания) необходимо учитывать специфику отказов и осуществлять их прогнозирование, т.е. проводить в жизнь научно обоснованную профилактику, предупреждающую отказы.

Прогнозирование вполне осуществимо при наличии постепенных отказов. К таким отказам можно отнести снижение давления в напорных трубопроводах, загрязнение фильтров, увеличение потребления электроэнергии двигателями и т.п. Осуществлять прогнозирование отказов - значит определять вероятность того, что контролируемый параметр через определенный промежуток времени выйдет за допустимые пределы.

Для внезапных отказов устанавливать прогнозирование труднее, чем для постепенных, но и здесь возможно установление прогнозирующего параметра: при наличии статистических данных о закономерностях их возникновения определяется ориентировочное время наступления отказа и, следовательно, создаются и мобилизуются необходимые силы для его устранения.

Кроме статистического метода, используемого для прогнозирования, возможно применение инструментального метода, при котором изменение состояния устройства, оборудования или процесса фиксируется контрольно-измерительными приборами и на основании показаний этих приборов производится суждение о состоянии образца.

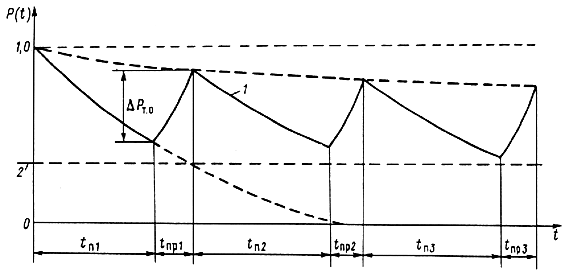

При проведении профилактических работ предполагается, что вероятность безотказной работы после технического обслуживания поднимается до первоначального состояния. На самом деле так не происходит: всегда существует некоторая вероятность необнаружения и неустранения неисправностей. Динамика изменения вероятности безотказной работы представлена на рис.2.9.

Рис.2.9. График изменения вероятности безотказной работы с учетом технического обслуживания

1 - кривая изменения уровня надежности с учетом технического обслуживания; 2 - допустимый уровень надежности

Прирост вероятности безотказной работы объекта можно определить из выражения

(2.51)

(2.51)где

- периодичность технического обслуживания;

- периодичность технического обслуживания;  - продолжительность технического обслуживания, ч;

- продолжительность технического обслуживания, ч;  - вероятность безотказной работы объекта перед началом технического обслуживания;

- вероятность безотказной работы объекта перед началом технического обслуживания;  - вероятность безотказной работы в момент окончания технического обслуживания.

- вероятность безотказной работы в момент окончания технического обслуживания.В идеальном случае (при полном выявлении неисправностей и их устранении) вероятность безотказной работы в момент окончания технического обслуживания будет равна

= 1.

= 1.Тогда максимальное приращение вероятности безотказной работы

, которое может получить объект в результате технического обслуживания, может быть вычислено по формуле

, которое может получить объект в результате технического обслуживания, может быть вычислено по формуле (2.52)

(2.52)Эффективность технического обслуживания определяется из выражения

(2.53)

(2.53)При экспоненциальном законе распределения

. Вероятность нахождения объекта в неисправном состоянии в момент окончания технического обслуживания может быть определена из выражения

. Вероятность нахождения объекта в неисправном состоянии в момент окончания технического обслуживания может быть определена из выражения (2.54)

(2.54)где

- вероятность неисправного состояния объекта в момент начала технического обслуживания (эта неисправность частично не будет обнаружена и устранена в результате технического обслуживания с вероятностью, которая на основании статистических данных составляет

- вероятность неисправного состояния объекта в момент начала технического обслуживания (эта неисправность частично не будет обнаружена и устранена в результате технического обслуживания с вероятностью, которая на основании статистических данных составляет  = 0,1...0,05).

= 0,1...0,05).Эффективность технического обслуживания для экспоненциального закона распределения времени выразится так:

(2.55)

(2.55)Определение оптимальной периодичности технического обслуживания по критериям надежности. При эксплуатации систем важно добиваться такого положения, при котором такие характеристики, как периодичность технического обслуживания (или время, через которое производится оно)

была бы наибольшей, а продолжительность обслуживания

была бы наибольшей, а продолжительность обслуживания  - наименьшей. Очевидно, задача заключается в том, чтобы найти такое оптимальное соотношение между этими величинами, при котором вероятность нахождения технического устройства в исправном состоянии была бы не ниже заданной.

- наименьшей. Очевидно, задача заключается в том, чтобы найти такое оптимальное соотношение между этими величинами, при котором вероятность нахождения технического устройства в исправном состоянии была бы не ниже заданной.Для нахождения оптимального значения технического обслуживания

вводится характеристика, называемая эффективностью использования технического объекта

вводится характеристика, называемая эффективностью использования технического объекта (2.56)

(2.56)Подставляя в (2.56) значения коэффициента технического обслуживания и предполагая, что закон распределения времени экспоненциальный, будем иметь

(2.57)

(2.57)Принимая

, время, затраченное на проведение технического обслуживания оказывается малым по сравнению с

, время, затраченное на проведение технического обслуживания оказывается малым по сравнению с  и потому постоянным, а при

и потому постоянным, а при

(2.58)

(2.58)Дифференцирование уравнения (2.58) и приравнивание полученных сомножителей к нулю создают условия отыскания экстремума:

(2.59)

(2.59) (2.60)

(2.60)Решение относительно

дает возможность оптимального его значения:

дает возможность оптимального его значения: (2.61)

(2.61)Определение времени простоя и суммарного времени обслуживания. Каждая система требует обслуживания. Под обслуживанием понимается действие или ряд действий, необходимых для предупреждения появления отказов или для восстановления отказавших устройств, аппаратов, оборудования сооружений. К обслуживанию относятся такие операции: сборка и разборка, осмотр, испытания и измерения, проведение анализов, обеспечение материалами, очистка и наладка, проверка, снятие и замена (ремонт), проведение сезонных работ, составление плана работ, составление отчета, решение непредвиденных вопросов и т.д.

Работа по обслуживанию, как правило, проводится по двум направлениям:

профилактическое обслуживание выполняется с целью поддержания системы или элементов системы в рабочем состоянии путем проведения систематических осмотров, обнаружения и устранения появляющихся отказов. Профилактические работы относятся к планируемым работам в течение года с известным расходом времени на каждую установленную операцию. Расход времени может быть установлен путем проведения экспериментальных испытаний;

ремонтное (текущее) обслуживание выполняется во внеплановом порядке с целью восстановления системы или ее элементов до рабочего состояния путем проведения ремонтных работ по немедленному устранению отказа. Ремонтные работы не могут быть запланированы так, как профилактические. Но, используя статистические данные по техническому обслуживанию отдельных элементов или проведя специальные испытания для отдельных устройств, аппаратов и т.п., можно установить виды отказов и распределение их по времени, т.е. применить теорию надежности. Этот способ не так точен, как при проведении профилактических работ, но все же можно установить потребное время для ликвидации аварии (в среднем), а также планировать годовые затраты времени на устранение отказов.

При проведении профилактического и ремонтного обслуживания необходимо учитывать срок службы рассматриваемых элементов, при этом имеется в виду:

перечень и потребное количество инструментов, машин и других видов техники;

необходимое количество материалов и оборудования на ликвидацию или предупреждение отказов;

требуемое количество человек или бригад для проведения работ.

Из сказанного следует, что наиболее важным измеряемым параметром обслуживания системы является затрачиваемое время, требуемое для профилактического и ремонтного обслуживания. Оно может быть определено достаточно точно на научной основе с использованием теории надежности. Зная требуемое время, можно определить штатный состав эксплуатационного состава.

При определении затрачиваемого рабочего времени следует выделить время простоя системы и время, затраченное непосредственно на ликвидацию отказа или предпосылок к нему, выраженное в человеко-часах.

Время простоя определяется числом календарных часов, в течение которых система не может эксплуатироваться, включая как активную, так и организационную составляющие времени обслуживания.

Активное время простоя - это время, в течение которого совершается производительная работа над системой от момента осведомления о появлении отказа до момента нового включения оборудования в работу после восстановления ее отказа. Организационное время определяется календарным временем, затраченным на административную деятельность, на работу по обеспечению дополнительного снабжения (например, на поставки запасных частей, ремонтной аппаратуры и т.п.) и на другие виды работ, которые не решают производственных задач. Активное и организационное время могут протекать параллельно, когда составляющими вопросами занимаются разные исполнители, и последовательно, когда всеми вопросами занимается один исполнитель. Время простоя часто зависит от типа задания, т.е. от того, какие проводятся работы - профилактические или ремонтные.

Рабочее время представляет собой число часов (человеко-часов, человеко-минут), затраченных при выполнении непосредственных работ по обслуживанию. Время также может быть разбито на активное и организационное. Это деление имеет место при проведении как ремонтных работ, так и профилактических осмотров. В связи с этим при рассмотрении временных характеристик необходимо отличать время, в течение которого объект не работал, и суммарное время, затраченное непосредственно на ликвидацию отказа (в человеко-часах, человеко-минутах).

Временные характеристики для множества наблюдений выражаются двумя математическими величинами - средним временем

и доверительным интервалом обслуживания (чаще применяется 95%-интервал).

и доверительным интервалом обслуживания (чаще применяется 95%-интервал).Среднее время представляет собой величину, выражающую сумму совокупности значений, деленной на количество значений в совокупности. Среднее время простоя включает время, относящееся как к ремонтным, так и профилактическим работам по обслуживанию:

(2.62)

(2.62)где

- среднее время простоя соответственно при ремонтном и профилактическом обслуживании;

- среднее время простоя соответственно при ремонтном и профилактическом обслуживании;  - число заданий по ремонтному и профилактическому обслуживанию, отнесенное на 1000 ч, на 1 год (8760 ч) или на другой отрезок времени.

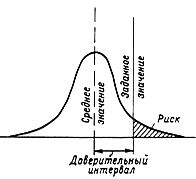

- число заданий по ремонтному и профилактическому обслуживанию, отнесенное на 1000 ч, на 1 год (8760 ч) или на другой отрезок времени.95%-ный доверительный интервал представляет собой величину, характеризующую достоверность принятых или полученных решений. Например, если дано значение продолжительности обслуживания 120 мин, то это означает, что, по крайней мере, 95% заданий по обслуживанию будет выполнено в течение интервала от 0 до 120 мин. Принятие доверительного интервала 95% означает, что в 95 случаях из 100 мы уверены в получении положительного результата, а в 5 случаях могут быть отклонения от положительного решения (риск, равный 5%).

Выбор контрольного уровня доверительного интервала всегда должен быть результатом компромиссного решения. Высокий коэффициент доверия требует использования большого объема выборки и лучшей обслуживаемости. При малом коэффициенте доверия, наоборот, увеличивается риск, так как достигнутая обслуживаемость не будет отвечать предъявляемым требованиям.

Понятие доверительного интервала и риска иллюстрируется на рис.2.10.

Этапы обеспечения надежности. Обеспечение оптимальных условий обслуживания любой системы должно быть предметом внимания на всех этапах ее создания: в период проектирования системы и конструирования отдельных сооружений и видов оборудования, в период строительства и монтажа и, наконец, в период использования этой системы, т.е. в период эксплуатации.

Период проектирования является наиболее ответственным, так как именно на этом этапе закладываются все решения и разрабатываются все процессы, связанные с захватом, подготовкой, транспортировкой, сохранением и распределением готовой продукции. Важное значение на этом этапе имеет наличие грамотного задания на проектирование.

При проектировании закладываются и условия обслуживания системы - условия ее эксплуатации. Автоматизация работы устройств и оборудования должна проводиться в разумных пределах. Перенасыщенность средств автоматизации и ее исключительность могут привести к неблагоприятным последствиям.

При проектировании систем должно быть выбрано наиболее надежно работающее оборудование, в полной мере использована унификация и стандартизация устройств и оборудования.

Период строительства и монтажа оборудования характерен тем, что выполняемые работы должны соответствовать проектным решениям, обеспечивающим доступ ко всем устройствам, КИП и оборудованию. В этот период создаются наиболее благоприятные условия для обслуживания.

В период эксплуатации должны своевременно проводиться профилактические мероприятия по обслуживанию, а при необходимости - замена отслуживших элементов. Особое значение имеют условия хранения расходных материалов, запасных элементов и т.п. В этот же период должен быть организован сбор информации о работе объекта - как оборудования, так и обслуживающего персонала - и ее анализ. Для суждения о качестве обслуживания может проводиться выборочный сбор информации методом организации комиссий из представителей посторонних организаций. При этом может быть рекомендован сбор таких сведений:

знание своих обязанностей обслуживающим персоналом, его обученность и умение обслуживать элементы системы;

выполнение администрацией своих обязанностей и знание их, особенно в экстремальных условиях;

учет непроизводительных затрат времени, необоснованного расхода материалов, энергии и т.п.

Программа сбора данных в эксплуатационных условиях должна тщательно планироваться и контролироваться. Для выполнения программы по сбору данных необходимо заранее разрабатывать все процедуры отчетности. Полученные данные после их анализа должны обсуждаться в коллективах. Обсуждение должно рассматриваться не как административное мероприятие, а как период учебы и выработки ответственности у персонала за порученное дело.

В период эксплуатации значительную роль в повышении эффективности и обеспечении надежности ее играет фактор инженерной психологии. Известно, все системы включают в себя как устройства, так и персонал, обслуживающий эти устройства и оборудование, в их взаимодействии (система "человек-машина"). Следовательно, при оценке надежности системы необходимо анализировать оба элемента. Установлено, что приблизительно от 20 до 50% всех отказов происходит по вине человека вследствие плохой организации производства. Отсюда вытекает вывод, что руководить производством могут только хорошие организаторы. К высокой организации производства призывают и решения XXVII съезда КПСС, и вся политика партии и правительства за последние годы.

В заключение необходимо отметить следующее. Такие науки, как теория надежности, инженерная психология и другие, связанные с разработкой и повышением эффективности обслуживания систем, к настоящему времени широко развились и успешно обслуживают отдельные производственные процессы. В области водопроводно-канализационного хозяйства и газоснабжения они делают первые шаги. В данной книге даются только азы теории надежности и направления, по которым можно использовать эту науку с целью совершенствования работы названных систем.

Для более широкого ознакомления с вопросами теории надежности рекомендуется использовать литературные источники [1, 6]. В этих работах подробно освещены расчеты разнообразных устройств, в том числе дано определение надежности восстанавливаемых систем, рассмотрены вопросы ремонтопригодности, подачи и распределения воды и т.п. В них также дается полная библиография изданий по надежности за последнее десятилетие как общетеоретического, так и конкретного направления.