Постановлений Правительства Российской Федерации. Пособие содержит методические рекомендации

| Вид материала | Методические рекомендации |

| 1.6.6. Механическая обработка материалов 1.6.7. Производство металлопокрытий гальваническим способом 1.6.8. Асфальтобетонные заводы (АБЗ) |

- Постановлений Правительства Российской Федерации. Пособие содержит методические рекомендации, 3856.81kb.

- Правительства Российской Федерации. Пособие содержит методические рекомендации, 3843.62kb.

- Руководителя Аппарата Правительства Российской Федерации - министра Российской Федерации, 400.66kb.

- Председателя Правительства Российской Федерации М. Е. Фрадкова от 23 января 2006 г., 1026.9kb.

- Председателя Правительства Российской Федерации М. Е. Фрадкова от 23 января 2006 г., 1031.63kb.

- С. И. Сай "17" февраля 2003 года методические рекомендации, 234.96kb.

- Правительства Российской Федерации: от 30. 12. 2003 г. №794 «О единой государственной, 692.16kb.

- Правительства Российской Федерации от 10. 03. 99 N 263. Далее Правила организации производственного, 232.27kb.

- Правительства Российской Федерации от 10. 03. 99 N 263#S. Далее Правила организации, 346.91kb.

- Правительства Российской Федерации от 6 июля 2001 г. № 519 «Об утверждении стандартов, 216.2kb.

1.6.6. Механическая обработка материалов

1. В большинстве случаев для определения выбросов загрязняющих веществ от технологического оборудования механической обработки материалов (металлы, древесина, пластмассы, стеклопластики и т.п.) используются расчетные методы [28].

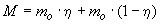

Эти методы позволяют определить массу выделившихся в атмосферу вредных веществ. Когда технологические установки оборудованы местными отсосами, количество загрязняющих веществ, поступающих через них в атмосферу, будет равно количеству выделяющихся вредных веществ (

), умноженному на значение эффективности местных отсосов в долях единицы (

), умноженному на значение эффективности местных отсосов в долях единицы ( ).

).Оставшаяся часть выделившихся вредных веществ

поступает в производственное помещение и затем в атмосферный воздух через общеобменную вентиляцию или при ее отсутствии через оконные или дверные проемы.

поступает в производственное помещение и затем в атмосферный воздух через общеобменную вентиляцию или при ее отсутствии через оконные или дверные проемы.Общее количество поступающих в атмосферу вредных веществ (

) будет равно:

) будет равно: , (1.57)

, (1.57)В этом случае (а так же при отсутствии местных отсосов) с определенным запасом можно принимать, что количество выделившихся газообразных веществ будет равно количеству этих веществ, поступивших в атмосферу.

Что касается твердых веществ, то масса выброса этих веществ в атмосферу будет зависеть от их дисперсного состава. По мере удаления от источника выделения происходит осаждение частиц за счет сил гравитации.

Поэтому, для расчета количества твердых веществ, поступающих в атмосферу через общеобменную вентиляцию или при ее отсутствии через оконные или дверные проемы, необходимо к значению выделений этих веществ вводить поправочный коэффициент. Временные рекомендации по применению поправочных коэффициентов даны в разделе 1.6 настоящего Пособия.

2. При расчете выбросов древесной пыли для организованных и неорганизованных ИЗА, временно, до выхода соответствующих методических документов, возможно применение понижающего коэффициента

, учитывающего влажность обрабатываемой древесины, приведенного в [37].

, учитывающего влажность обрабатываемой древесины, приведенного в [37].3. При обработке металлических изделий на полировальных станках с использованием пасты ГОИ выделяемая пыль имеет следующий состав (по экспертным оценкам НИИ Атмосфера):

- пыль оксида металла (в частности, оксид железа (код 0123) - 25%;

- пыль меховая (шерстяная, пуховая) (код 2920) или хлопковая (код 2917) - 10%;

- хрома трехвалентные соединения (в пересчете на Cr

) (код 0228) - 65%.

) (код 0228) - 65%.4. При полировании металлических изделий без пасты ГОИ выделяется:

- пыль меховая (шерстяная, пуховая) или хлопковая - до 98%;

- пыль оксида металла до 2%.

5. В "Методике расчета выделений (выбросов) ЗВ в атмосферу при механической обработке металлов (на основе удельных показателей)", СПб., 1998 г. [28], в табл.5.1.3. "Удельные выделения пыли при абразивной заточке инструмента" для оборудования: "Специальные станки для заточки сверл" и "Станки для заточки режущего инструмента деревообрабатывающих станков" представлены суммарные выделения пыли металлической и абразивной в соотношении: 70% пыли металла и 30% пыли абразива:

| Марка станков | Пыль металлическая | Пыль абразивная |

| Специальные станки для заточки сверл (снятие фасок и заусениц) | 0,02954 | 0,01266 |

| Станки для заточки режущего инструмента деревообрабатывающих станков: | | |

| ЭН-634 | 0,00777 | 0,0333 |

| ТчФА-2 | 0,00392 | 0,00168 |

| ТчПН-3 | 0,01169 | 0,00501 |

| ТчПН-6, ТчПА | 0,02429 | 0,01041 |

6. В таблице 5.1.4 "Методики расчета выделений (выбросов) загрязняющих веществ в атмосферу при механической обработке металлов (на основе удельных выделений)", СПб., 1997 [28] приведены удельные показатели выделения пыли для чугуна и цветных металлов, которые относятся к "хрупким" материалам. При обработке стали, "пластичного" материала, на станках фрезерных, сверлильных, токарных без применения СОЖ, образуется металлическая стружка, т.е. выделения пыли размером 200 мкм и менее не происходит, при применении СОЖ - количество выделяющейся в атмосферу аэрозоли СОЖ рассчитывается по данным табл.5.2.1.

7. При обработке стали на отрезных и карцевальных станках удельные выделения пыли, кодируемой как "оксиды железа", код 0123, представлены в табл.5.1.1.

8. Ручная холодная резка поролона сопровождается выделениями пыли мягкого полиуретана (поролона). Количество выделяющейся пыли (пыль аминопластов, код 2934), вследствие отсутствия утвержденных расчетных методик, следует определять замерами. В случае невозможности проведения инструментальной инвентаризации, временно, до выхода соответствующих методических указаний, рекомендуется принимать выделения пыли поролона от одного рабочего места равными 0,002 г/с при непрерывной работе в течение 20 минут.

9. При производстве пластиковых окон из поливинилхлорида (ПВХ) производится механическая обработка деталей на различном оборудовании, сопровождающаяся выбросами пыли поливинилпирролидона (пыли поливинилхлорида (ПВХ)) (код 2921).

- на станках токарных, сверлильных, фрезерных:

| детали массой менее 100 г: - | 0,0181г/с на единицу оборудования | 7,5 г/кг обрабатываемого материала |

| детали массой от 100 г до 2000 г: - | 0,0375 г/с на единицу оборудования | 11 г/кг обрабатываемого материала |

- при абразивной зачистке и шлифовке:

| детали массой менее 100 г: - | 0,0535 г/с на единицу оборудования | 10,5 г/кг обрабатываемого материала |

| детали массой от 100 г до 2000 г: - | 0,0642 г/с на единицу оборудования | 12,5 г/кг обрабатываемого материала |

- при резке:

Количество пыли, образующейся при резке неметаллических изделий, определяется по формуле:

, г/с (1.58)

, г/с (1.58)где:

- ширина распила, мм;

- ширина распила, мм; - подача, мм/мин;

- подача, мм/мин; - толщина обрабатываемого материала, мм;

- толщина обрабатываемого материала, мм; - плотность обрабатываемого материала.

- плотность обрабатываемого материала.1.6.7. Производство металлопокрытий гальваническим способом

Расчет максимальных (г/с) и валовых (т/г) выбросов в атмосферу вредных (загрязняющих) веществ (ЗВ) от организованных источников гальванических участков (цехов) по величинам удельных показателей следует проводить по "Методике расчета выделений (выбросов) загрязняющих веществ в атмосферу при производстве металлопокрытий гальваническим способом (по величинам удельных показателей)" [30].

Дополнительно разъясняем некоторые положения данной методики и особенности ее применения:

1. Величины удельных выделений ЗВ с поверхности ванны (удельные показатели) для:

а) приборостроительных предприятий всех отраслей промышленности (в том числе и радиоэлектронной) при:

- подготовке деталей перед нанесением металлопокрытий химическим и гальваническим способом (в том числе и при удалении жировых загрязнений с поверхности деталей органическими растворителями);

- нанесении металлопокрытий;

- изготовлении штампов с применением гальванопластики и пластмасс;

- металлизации пластмасс (кроме производства печатных плат)

следует выбирать, соответственно, из таблиц с 1-й по 4-ю обязательного Приложения А методики [30], предварительно приведя указанные на с.44 в 7-й графе таблицы величины удельных выделений паров органических растворителей при удалении жировых загрязнений с поверхности деталей в соответствие с нижеприведенными данными:

| Загрязняющее вещество |  , мг/(м , мг/(м ·с) ·с) |

| Бензин | 88,7 |

| Уайт-спирит | 71,36 |

| Трихлорэтилен | 75,34 |

| Тетрахлорэтилен | 28,4 |

| Ацетон | 151,22 |

| Спирт этиловый | 31,68 |

б) авторемонтных предприятий, относящихся к машиностроительной отрасли, ремонтно-обслуживающих предприятий и машиностроительных заводов агропромышленного комплекса при:

- обезжиривании изделий (в том числе органическими растворителями);

- химическом травлении изделий;

- снятии старых покрытий;

- полировании;

- нанесении покрытий на изделия

следует выбирать из табл.4.4 методики [30] с учетом данных табл.4.3 по аэрозольной и газовой (парообразной) составляющим, переведя предварительно максимальные значения удельных показателей выделений паров органических растворителей с поверхности зеркала ванны (с.26, поз.1а табл.4.4) к условиям, указанным в п.4.2.2 (минимальная скорость воздушного потока над поверхностью зеркала ванны, температура воздуха в помещении гальванического участка (цеха) 20 °С, заполнение ванны органическим растворителем на 70%). Для этого необходимо максимальное значение удельного показателя выделений с поверхности ванны

-го органического растворителя разделить на произведение коэффициентов

-го органического растворителя разделить на произведение коэффициентов  1,43 и

1,43 и  10. Результат пересчета (с учетом осреднения данных) представлен ниже:

10. Результат пересчета (с учетом осреднения данных) представлен ниже:| Загрязняющее вещество |  , мг/(м , мг/(м ·с) ·с) |

| Бензин | 88,7 |

| Керосин | 30,1 |

| Уайт-спирит | 71,36 |

| Бензол | 57,7 |

| Трихлорэтилен | 75,34 |

| Тетрахлорэтилен | 28,4 |

2. Указанное на с.13 методики [30] в первой строке значение коэффициентов

, равное 1,47, исправить на 1,43.

, равное 1,47, исправить на 1,43.3. Фразу "(или фреон 113)", следующую за "тетрахлорэтиленом" во второй графе на с.26, п.1а табл.4.4 методики [30], необходимо исключить.

3. Рекомендации по расчету максимальных из разовых и валовых выбросов в атмосферу паров органических растворителей для основных групп технологических процессов (ТП) приведены в Приложении 4 настоящего Пособия.

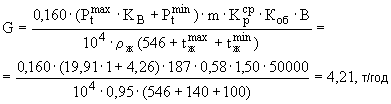

1.6.8. Асфальтобетонные заводы (АБЗ)

1. В "Методике проведения инвентаризации выбросов загрязняющих веществ в атмосферу для асфальтобетонных заводов" [47] расчет выбросов загрязняющих веществ при сжигании топлива во всех нагревательных устройствах кроме котлов котельных выполняется по формулам, приведенным в п.3.2-3.6 (стр.16-22).

2. Доля ванадия, оседающего с твердыми частицами на поверхностях нагрева,

, принимается равной 0 (п.3.6, стр.22).

, принимается равной 0 (п.3.6, стр.22).3. При наличии на территории АБЗ котельных расчет выбросов от них должен проводиться по "Методике определения выбросов загрязняющих веществ в атмосферу при сжигании топлива в котлах производительностью менее 30 тонн пара в час или менее 20 Гкал в час" [32].

4. Для вычисления максимальных (г/с) и валовых (т/год) выбросов при сливе гудрона (битума) и его хранении можно рекомендовать:

4.1. Выполнить расчет давления насыщенных паров битума (гудрона, дегтя), код загрязняющего вещества 2754, ПДК

=1 мг/м

=1 мг/м - углеводороды предельные (С

- углеводороды предельные (С -С

-С ).

).а) По температуре начала кипения нефтепродукта (

280 °С) в соответствии с модифицированной формулой Кистяковского [49] определяется мольная теплота испарения (парообразования):

280 °С) в соответствии с модифицированной формулой Кистяковского [49] определяется мольная теплота испарения (парообразования): , кДж/кг (1.59)

, кДж/кг (1.59)где:

- температура начала кипения нефтепродукта, град.К;

- температура начала кипения нефтепродукта, град.К; - мольная теплота испарения нефтепродукта, кДж/моль.

- мольная теплота испарения нефтепродукта, кДж/моль.б) По уравнению Клаузиуса-Клапейрона [49] рассчитывается температурная зависимость давления насыщенных паров нефтепродукта:

, (1.60)

, (1.60)где:

- искомое при температуре

- искомое при температуре  (град.К) давление паров нефтепродукта. Па;

(град.К) давление паров нефтепродукта. Па; - 1,013*10

- 1,013*10 Па (760 мм рт.ст.) - атмосферное давление;

Па (760 мм рт.ст.) - атмосферное давление; - вычисленная по формуле (1.59) мольная теплота испарения;

- вычисленная по формуле (1.59) мольная теплота испарения; 8,314 Дж/(моль·град.К) - универсальная газовая постоянная;

8,314 Дж/(моль·град.К) - универсальная газовая постоянная; - температура начала кипения нефтепродукта (280+273=553 град.К).

- температура начала кипения нефтепродукта (280+273=553 град.К).Результаты расчета сведены в таблицу:

, °C , °C | 90 | 100 | 110 | 120 | 130 | 140 | 150 | 160 | 170 | 180 |

, ,мм рт.ст. | 2,74 | 4,26 | 6,45 | 9,57 | 13,93 | 19,91 | 27,97 | 38,69 | 52,74 | 70,91 |

Примечание: Приведенные данные носят справочный характер и могут применяться для расчетов выбросов при хранении битума (гудрона, дегтя) и приготовлении асфальтобетонных смесей (АБС) по действующим расчетным методикам [36, 39, 40].

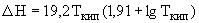

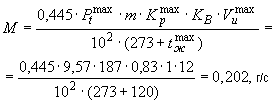

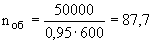

4.2. АБЗ. Битумное отделение (пример). Исходные данные для расчета: тип асфальтосмесительной установки ДС-168, производительность 130-160 т/час. Принимаем время работы в течение года

4380 час/год.

4380 час/год.Максимальный выпуск АБС составит

160 т/ч · 4380 ч/год = 700800 т/год.

160 т/ч · 4380 ч/год = 700800 т/год.Для приготовления АБС расходуется 6-8% битума, выбираем 7%.

Выбросы при хранении битума (гудрона, дегтя) (формулы 5.3.1 и 5.3.2 методики [36]) в одном резервуаре:

(1.61)

(1.61) (1.62)

(1.62)где:

187 - молекулярная масса битума (принята по температуре начала кипения

187 - молекулярная масса битума (принята по температуре начала кипения  280 °С);

280 °С); ;

; .

.Примечание: Аналогичным образом учитываются выбросы и от других резервуаров для хранения нефтепродуктов, а также от асфальтосмесительной установки (для приготовления АБС принята

160-180 °С). Для расчета

160-180 °С). Для расчета  принята

принята  120 °С (большое дыхание при заполнении резервуара). При хранении за счет подогрева

120 °С (большое дыхание при заполнении резервуара). При хранении за счет подогрева  может быть увеличена, например, до 140 °С.

может быть увеличена, например, до 140 °С.