Медико-гигиенические свойства льна

| Вид материала | Документы |

СодержаниеНовые технологии в производстве материалов из льна Страсти по льноволокну Лён - немного истории |

- Филиппова Ольга Александровна г. Балаково 2011 г Описание здоровьесберегающих технологий,, 161.53kb.

- Вопросы к коллоквиуму по теме: «Лекарственные растения и сырье, содержащие фенольные, 15.75kb.

- Первичная обработка льна, 236.73kb.

- Ациентов поствакцинальных реакций и осложнений на профилактические прививки, направленных, 169.12kb.

- Тематический план лекций по гигиене труда для студентов 6 курса медико-профилактического, 133.94kb.

- План лекции. Физиолого-гигиенические основы деятельности. Особенности развития утомления, 304.91kb.

- Тематический план лекций по гигиене труда для студентов 6 курса медико профилактического, 71.97kb.

- Правила и гигиенические нормативы «Гигиенические требования к устройству, содержанию, 1311.85kb.

- Правила и гигиенические нормативы «Гигиенические требования к устройству, содержанию, 1365.46kb.

- Российская академия медицинских наук, 2084.83kb.

Медико-гигиенические свойства льна

Уникальные медико-гигиенические свойства льна известны достаточно давно. Еще в начале XIX века врачи в Западной Европе в качестве общетерапевтического лечения предлагали носить на теле грубые льняные ткани. В начале XX века путем оборачивания тела в мокрую льняную ткань лечили от паралича, подагры, мочекаменной болезни, лихорадки, гипертонии. Для остановки кровотечения во фронтовых госпиталях в I-ю Мировую войну использовали льняные повязки.

Несколько позднее, уже после II-ой Мировой войны, была установлена способность льняных волокон активно угнетать жизнедеятельность болезнетворной микрофлоры – льняная ткань в значительной степени задерживала рост и размножение колоний грибков и имела более выраженную микробную сорбцию по сравнению с хлопчатобумажной тканью. В ходе клинических испытаний было установлено, что льняные ватные и марлевые изделия и перевязочные средства обладают повышенным гемостатическим эффектом, а оборачивание тела влажной льняной тканью способствует очистке организма от шлаков. Использование льняного белья приводит к снижению пролежней в процессе лечения, устраняет многие виды раздражений на коже человека.

Помимо уникальных медикоментозных свойств, льняное волокно характеризуется специфическими физико-механическими и физико-химическими свойствами. По таким свойствам, как поглощение и отдача влаги, воздухопроницаемость, электризуемость, теплопроводность льняная ткань значительно превосходит хлопчатобумажную. Плотные бельевые льняные ткани хорошо отражают практически весь спектр ультрафиолетового излучения. Льняные ткани создают в помещениях полезный для человека микроклимат повышенной комфортности за счет снижения напряженности полей статического электричества и поглощения “мягкого” ионизирующего излучения.

Фундаментальными исследованиями, проведенными в ФГУП ЦНИИЛКА в период 1999-2001 гг, было установлено, что причиной всех перечисленных выше уникальных свойств льняного волокна является присутствие в нем определенных микроэлементов, в том числе и тяжелых металлов, наличие которых было установлено прецизионными экспериментальными исследованиями выполненными с использованием современной аналитической техники “HEWLETT PACKARD”, “VG PLASMA QUAD PQ 2-TURBO” и др.

В результате проведенных исследований было установлено, что совокупное присутствие различных микроэлементов, в том числе и тяжелых металлов, сообщает льняным текстильным изделиям уникальные гигиенические, физико-механические и физико-химические свойства. Обязательное присутствие микроэлементов в льняной продукции по-другому формулирует допустимые экологические нормы содержания этих элементов и ставит задачу о пересмотре существующих нормативов, определяющих содержание тяжелых элементов в льняной текстильной продукции. В этих нормативах необходимо учитывать не только содержание каждого из элементов (bi <ПДКi), но и их совокупное влияние (сумма bi / ПДКi < 1), а также синергетическое влияние микроэлементов друг на друга при их совместном присутствии.

Высокая степень транспирации микроэлементов льном из почвенных растворов позволяет научно обосновать необходимость использования традиционной семипольной системы при выращивании льна и разработать научные рекомендации для сокращения сроков севооборота за счет использования специальных удобрений, содержащих нужный набор и количественное соотношение микроэлементов, в т.ч. и тяжелых металлов. Хорошая способность льна транспирировать с почвенной влагой лабильные соединения микроэлементов (в т.ч. и тяжелых металлов) может служить основой для разработки методов биотестирования почв на предмет содержания в них тяжелых металлов.

В докладе обсуждается возможность перехода на интенсивную технологию возделывания льна путем внесения в почву микроэлементов, которые по обычной технологии накапливаются в течение ряда лет. Реализация данной возможности позволит сократить севооборот, в пределе - превратить лен в монокультуру и увеличить посевные площади под лен. В районах наиболее благоприятных по почвенно-климатическим условиям предлагаемые решения позволят специализировать хозяйство, снизить затраты и цены на льнопродукцию. Использование уникальной способности льна к транспирации микроэлементов, входящих в состав почвенных растворов, в период онтогенеза позволит подойти к проблеме создания льняных текстильных материалов с наперед заданными физико-механическими, физико-химическими и гигиеническими свойствами.

Подробное исследование процессов транспирации льном из почвы микроэлементов может служить основой для разработки методов рекультивации обедненных микроэлементами земель и разработкой методов сокращения севооборота при возделывании льна;

Обнаруженное полезное медико-гигиеническое действие тяжелых металлов, содержащихся в льне, заставляет полностью пересмотреть подходы к традиционно существующим химическим технологиям отделки льняной текстильной продукции. Эти стадии отделки необходимо скорректировать таким образом, чтобы, по-возможности, не изменять баланс микроэлементов, содержащихся в льне, которые придают ему ценные медикоментозные свойства.

(по материалам открытия А-215).

В.В.Живетин, д.э.н.,член-корр.РАЕН,

А.В.Артемов, д.х.н.,

Л.Н.Гинзбург, д.т.н.,

О.М.Ольшанская, к.т.н.,

Б.П.Осипов, к.т.н.,

С.А.Кочаров, к.т.н.

ФГУП ЦНИИЛКА, г. Москва.

Материалы предоставлены д.х.н. профессором А.В.Артемовым

Новые технологии в производстве материалов из льна

Спрос порождает предложение. Сегодня многие компании производят материалы в составе которых основная доля принадлежит льну. Это – различные утеплители, композитные материалы для автомобильной промышленности и строительные материалы.

П

реимущества использования волокон льна очевидны. Они усиливают пластмассовые детали и полностью заменяют экологически опасную минеральную вату. Изделия могут подвергаться вторичной переработке. Экологически чистый материал – лён не имеет проблем с утилизацией.

реимущества использования волокон льна очевидны. Они усиливают пластмассовые детали и полностью заменяют экологически опасную минеральную вату. Изделия могут подвергаться вторичной переработке. Экологически чистый материал – лён не имеет проблем с утилизацией. За всё хорошее нужно платить. Изделия с применением льноволокна стоят дороже. Для Запада это утверждение верно. А вот для России наоборот. Стоимость короткого льноволокна в 2 – 4 раза ниже стоимости полипропилена или полиэстера. Ежегодно можно выращивать до 200 тыс.т волокна льна а вот собственного производства лавсановых волокон у России нет.

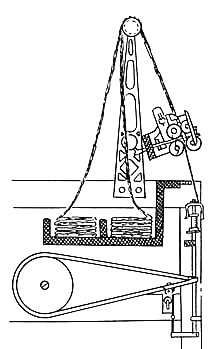

В Европе разработана новая технология переработки льна, благодаря которой стоимость теплоизоляционных материалов стала сравнима со стоимостью минваты. В основе этой технологии лежит новый подход аэроформирования матов из короткого льноволокна, макулатуры, торфа и целлюлозы. В отличии от традиционной технологии, в новой не происходит разволокнения лубоволокнистых пучков на отдельные волокна. Механическим способом удаляется эпидермис и древесная часть. Большая часть волокон остаётся связанной в пучки. Таким образом для формирования нетканого материала из этих пучков требуется намного меньше связующего синтетического волокна.

В

России разработкой оборудования и новых технологий для производства утеплителей из короткого льноволокна занимаются несколько организаций. Одной из них (ООО «Эванс Экстра») разработана линия для производства утепляющих негорючих матов из короткого льноволокна толщиной до 200мм .

России разработкой оборудования и новых технологий для производства утеплителей из короткого льноволокна занимаются несколько организаций. Одной из них (ООО «Эванс Экстра») разработана линия для производства утепляющих негорючих матов из короткого льноволокна толщиной до 200мм . В состав линии входят как модернизированное традиционное оборудование, так и так и вновь разработанные агрегаты. В результате на одном и том же оборудовании можно производить высококачественный утеплитель для одежды, мебельный настилочный материал и строительный утеплитель. Сырьём служат натуральные волокна (лён, шерсть), искусственные волокна (вискоза), синтетические и регенерированные волокна. Стоимость строительного утеплителя ниже стоимости стекловаты, а экологические преимущества льна очевидны.

В Германии, Австрии, Франции и Дании уже успешно работают фабрики, использующие короткое льноволокно в качестве основного сырья для строительного утеплителя. Российский рынок, вследствие отсутствия высокопроизводительной промышленности экологически чистых теплоизоляционных изделий, становится свободным для ввоза их из-за рубежа, причём сомнительного качества и экологической чистоты.

У

никальные свойства льноволокна позволяют применять изготовленные на его основе нетканые материалы в качестве изоляционных и впитывающих нефтепродукты материалов, различных фильтров, геотекстиля и композитов. Модифицированное льноволокно является хорошим абсорбентом.

никальные свойства льноволокна позволяют применять изготовленные на его основе нетканые материалы в качестве изоляционных и впитывающих нефтепродукты материалов, различных фильтров, геотекстиля и композитов. Модифицированное льноволокно является хорошим абсорбентом.Для западноевропейских стран характерна стабильная ситуация в льняной отрасли. В некоторых странах осуществляются программы увеличения производства льноволокна («Саксонский лён», «Скандинавский лён»). В Восточной Европе наоборот замечено значительное сокращение посевных площадей и сбора продукции льна.

Ген. Директор ООО «Эванс Экстра»

Борисов Юрий Иванович

ссылка скрыта

Страсти по льноволокну

Эффективное использование короткого льноволокна в выпуске технического текстиля сдерживает несоответствие качества сырья и возможностей перерабатывающего оборудования.

История производства льна в России знает много примеров вмешательства в естественный и гармоничный процесс развития отрасли со стороны сильных мира сего. Не всегда это вмешательство благотворно сказывалось на её состоянии. Так, ориентация льняной отрасли в Советском Союзе начиная с середины ХХ века на выпуск технических тканей и строительной пакли, обернулась для неё в середине 90-х огромными потерями. Эти последствия ощущаются и в настоящее время.

Дело в том, что существует две технологии уборки льна. Разница между ними в том, что при одной теребление льна ведётся одновременно с очёсыванием семян, а при другой - раздельной уборке- теребление ведётся на 10-15 дней раньше, и головки остаются на стебле дозревать. После чего ведётся очёсывание головок с одновременным переворачиванием ленты льна. Преимущества последней технологии очевидны, особенно в наших сибирских условиях: это и высокое качество волокна, и оптимальные сроки уборки, и высокое качество семян. Но убираем мы, точнее вынуждены убирать, по технологии с очёсыванием, так как для раздельной уборки нет специализированной техники, да её никогда не было. К чему высокое качество волокна для технических и паковочных тканей? Вот и выходила из наших НИИ и машиностроительных предприятий сельхозтехника, не позволяющая получать льноволокно высокого качества. Правда, в последние два-три года некоторые российские заводы стали выпускать опытные образцы очёсывателей-оборачивателей, но их ещё необходимо дорабатывать и дорабатывать.

Да и резон есть. Потеряв традиционные сырьевые рынки хлопка в Средней Азии, наша текстильная промышленность обратила внимание на производителей льна. Вот настоящая альтернатива хлопку по мировым ценам в твёрдой валюте. Быстро перестроив свою технологии, текстильщики стали в больших объёмах покупать льноволокно высоких номеров по очень выгодным для льнопроизводителей ценам. Хочу отметить, что до сих пор рынок длинного льноволокна достаточно стабилен и по ценам, и по объёмам, которые даже имеют долгосрочную тенденцию к росту. Ощутив спрос и поняв доходность в льноводстве, сельское хозяйство моментально отреагировало и буквально за 2-3 года увеличило посевные площади льна в несколько раз. К нашему огромному сожалению, экстенсивный путь развития льноводства значительно сказался на качестве сырья. И основной причиной этому стала всё та же совместная технология уборки.

Объёмы увеличились, а технические возможности хозяйств остались на прежнем уровне. Компенсировать их ручным трудом при таких объёмах посевных стало нереально, вот и повезли на льнозаводы сырьё, которое в хорошие годы сжигали прямо на поле. Выход длинного волокна из этого сырья невысокий, доходы от его реализации только-только покрывают наши затраты и позволяют содержать оборудование в рабочем состоянии. Но у нас есть большие неиспользованные резервы. Это так называемые отходы трепания - короткое льноволокно, которое осталось после производства длинного. Его обычно бывает в 2-3 раза и с ним тоже надо что-то делать.

Самое простое — производить строительную паклю, но она не нужна в таких огромных количествах даже у нас в Сибири. Чтобы наладить её реализацию, нам потребовалось разработать новую технологию производства этого древнейшего строительного материала и утеплителя. С её помощью мы перенесли процесс раскладки пакли со стройки в цех по её производству. Строителю остаётся только раскатать готовый слой пакли по брусу или бревну и аккуратно отрезать ножницами.

Другое, более интересное применение короткого льноволокна возможно для производства смесовых с хлопком и шерстью тканей, тканей технического назначения и нетканых материалов. Но здесь мы сталкиваемся с другим наследием. Существующее практически на всех заводах оборудование, произведённое 20-30 лет назад, не позволяет получить короткое волокно с соответствующей ГОСТу засоренностью (19%). Обычно она составляет 30-40%. Для дополнительной очистки нужны специальные грубочесальные машины. К сожалению, размеры, производительность и стоимость существующей машины настолько несоизмеримы с производительностью одноагрегатных льнозаводов, что, даже запустив её на заводе, мы сможем работать на ней 2-3 дня в месяц, а срок её окупаемости составит 7-10 лет.

Как правило, эти машины стоят на крупных комбинатах, куда поставляют свою продукцию десятки таких заводов, как наш. Хорошо, если комбинат у Вас под боком, а если за 600 км? Тогда затраты на доставку продукции на комбинат составят 30-35% её стоимости. Посчитав всю себестоимость, начиная от поля до комбината, мы пришли к выводу, что производство короткого льноволокна для комбинатов с повышенным уровнем закостренности - убыточно.

Вот и получается, что, выпуская длинное льноволокно, можно выжить, но не развиваться, рынок строительной пакли имеет сезонный характер и недостаточно широк, а производство короткого волокна убыточно в основном из-за низкого качества, которое нельзя повысить на существующем оборудовании. Надо что-то делать!

КУЗЬМИН Олег Анатольевич

(генеральный директор ОАО «Льнозавод Кыштовский» (Новосибирская обл.)

ссылка скрыта

Лён - немного истории

И.Машников в 1987 году выдвинул версию о том, что поход аргонавтов и, в частности, знаменитого Ясона из Эллады в Колхиду за «золотым руном» был по сути походом за секретом получения тончайшей пряжи из льна, продававшейся на вес золота. Как говорят ряд авторов, ткани, изготовленные из произраставшего в Ахайе первоклассного льна, продавались буквально на вес золота, когда на одну чашу весов клались ткани, а на другую золотые слитки. Голубой венчик льна, говорили жрецы Исиды, соответствует голубому цвету неба, и они не носили другой одежды, кроме льняной.

В Греции лен почти не производили, его ввозили из Египта. В Элладе славились отделанные пурпуром белые льняные ткани.

Во время правления императора Августа (1 в. до н. э. I в. н. э.) льняные ткани служили предметом экспорта. Основное развитие льняного ремесла в Риме приходится на II -1 вв. до н. э. После захвата Юлием Цезарем Галлии там возникли мастерские, производившие льняные паруса. В Галлии лен начал культивироваться намного раньше, чем в Римской империи из него изготавливали мешки для сахара, вырабатывали ткани для простыней и одежды. Тонкие цветные и набивные льняные ткани поступали в Рим из Египта и Сирии. Из льна шили не только одежду, но простыни, скатерти, покрытия от солнца, занавеси.

В

1902 году крупный бельгийский специалист по льну Ва-стенкисте получил патент на варку льносоломы в автоклавах. В 1912 году им же была организована тепловая мочка в бетонных баках с деревянными решетками и трубами для подогрева воды до 32 градуса с последующей естественной сушкой.

1902 году крупный бельгийский специалист по льну Ва-стенкисте получил патент на варку льносоломы в автоклавах. В 1912 году им же была организована тепловая мочка в бетонных баках с деревянными решетками и трубами для подогрева воды до 32 градуса с последующей естественной сушкой. Но процесс мочки имел и много недостатков. Он требовал огромных затрат воды, тепла и энергии, постройки очистных сооружений и давал недостаточно высокое качество волокна. Долгое время в России, Франции, Бельгии, Голландии и других странах сосуществовали процессы мочки и расстила, пока в 60-х годах нашего столетия не был создан комплекс машин, совмещающих уборку льносоломы с ее расстилом, машины для переворачивания слоя тресты и ее подъема и паковки. Многие страны (Чехословакия, Франция, часть Бельгии и др.) полностью ликвидировали мочку льна. В последние годы сократился объем тепловой мочки и в нашей стране, улучшилось качество волокна, но увеличился риск потерь, потребовалась высокая оперативность при проведении уборочных работ.

Возникновение собственно прядения, т.е. формирования непрерывной нити из ограниченных по длине волокон, относится даже к эпохе родового общества, к этапу завершения матриархата (15000 лет до н. э.). Процесс плетения тканей из готовых нитей шелкопряда, длинных волос животных, стеблей растений и т.д., как и процесс формирования войлоков, был известен, видимо, еще раньше. Первым приспособлением для прядения была, очевидно, палка. На нее наматывали готовую нить, чтобы нить не спутывалась. Затем палку начали использовать для кручения пряжи. Сначала кручение осуществлялось за счет катания палки с нитью по ноге и бедру. Такой способ прядения сохранился до наших дней у некоторых австралийских племен. Затем кручение начали осуществлять за счет вращения подвешенной к нити палки, превратившейся в веретено.

Во время конкурентной борьбы Франции с Англией Наполеон 1, стремясь освободиться от экономической зависимости, в 1810 году издал специальное распоряжение о выделении премии в один миллион франков изобретателю лучшей машины для прядения льна. Этот конкурс дал толчок к разработке новых машин, обеспечивающих получение тонкой пряжи из льна. Еще до конкурса, в 1802 году, Гей-Люссак проводил опыты по выщелачиванию льняных волокон, что придавало им вид хлопчатой бумаги (по сути это были опыты котонизации льна). На этой основе родился метод химической подготовки для мокрого прядения, который был доработан Леруа и братьями Жирар. Один из братьев химик и механик Филипп Жирар в 1810 году предложил процесс предварительной химической обработки льняной ленты в перфорированных баках, а затем после отжима ее переработку в мокром виде , и по сути был родоначальником мокрого прядения. Однако подлинная революция произошла в 1825 году, когда Джон Кей получил патент на машину мокрого прядения льна, в которой кроме химической подготовки ленты был предложен вытяжной аппарат с разводкой между валиками 21/2 дюйма (63 мм), благодаря чему дробились подготовленные технические волокна на элементарные и можно было получить тонкую пряжу.

Н.И.Вавилов выделяет 4 основных центра распространения льна: средне-азиатский, передне-азиатский, средне-земноводский и абиссинский. По утверждению Е.Н.Синской, существуют 3 первичных очага распространения льна: индийский, индо-афганский, колхидский. Считается, что северные русские долгунцы (континентальные формы) имеют происхождение из индо-афганского очага. Западные долгунцы (приморские формы) распространены из колхидского очага.

Культурный лен подразделяется на пять групп: долгунец, межеумок, кудряш, крупносеменной и стелющийся полуозимый. На рис. 51 показано географическое распространение разновидностей льна (по Вавилову, 1935 г.) в нашей стране.

Чем интенсивнее развивается промышленность, чем хуже экология окружающей среды, тем сильнее тяга человека к природе, к рожденному природой, к чему он уже адаптировался в течение тысячелетий. Рост народонаселения Земли, особенно в последние два столетия, и одновременно рост потребностей заставили людей изыскивать все новые и новые источники сырья для создания различных тканей и текстильных изделий как бытового, так и технического назначения – от тончайших батистов до брезента и от хирургических нитей до корабельных канатов.

Лен при выращивании не только не истощает недра, как при производстве химволокон, и не загрязняет земли трудно разлагающимися отходами, наоборот, посевы льна извлекают из зараженных радиацией земель радионуклиды и тяжелые металлы и создают предпосылки для производства чистой продовольственной продукции.

В Европе хлопок не растет и лен для нее, как и для России, является стратегическим сырьем, поэтому льноводные страны Европы всячески поддерживают развитие льноводства.

Из всего сказанного можно утверждать, что лен хорошо служит человечеству около десяти тысяч лет. В обозримом будущем как эффективный в потреблении и экологически чистый продукт, он займет более достойное место в среде обитания человека.