«Улучшение состояния покрытий дорог Байкальского региона с применением инновационных технологий на основе рубленого стекловолокна»

| Вид материала | Документы |

- Природно-климатические особенности байкальского региона для устойчивого развития туризма, 303.39kb.

- Пособие по строительству асфальтобетонных покрытий и оснований автомобильных дорог, 2148.62kb.

- Проект бизнес-конференция «Модернизация промышленности – основа развития экономики, 42.52kb.

- План по качеству отдела инновационных технологий и мониторинга качества обучения гму, 213.62kb.

- Техническое задание на выполнение работ по разработке Стандарта организации «Устройство, 70.39kb.

- Повышение долговечности трибосопряжений компрессоров применением комплексных покрытий, 255.38kb.

- Модификация свойств покрытий на основе ni и Со, нанесенных методом плазменной детонации, 297.75kb.

- Основные индикаторы социально-экономического развития Дальнего Востока и Байкальского, 26.14kb.

- Использование современных технологий в учебном процессе по криминалистике, 32.46kb.

- Развивающаяся область модификации поверхности это нанокомпозиты на основе сверхтонких, 41.9kb.

«

Улучшение состояния покрытий дорог Байкальского

Улучшение состояния покрытий дорог Байкальскогорегиона с применением инновационных технологий

на основе рубленого стекловолокна»

Одним из важнейших приоритетов программы Правительства Российской Федерации является развитие транспортной инфраструктуры.

От уровня развития дорожной сети зависит устойчивый экономический рост, повышение конкурентоспособности отечественных производителей, улучшение качества жизни россиян, внедрение транспортного комплекса страны в международную транспортную систему.

Байкальский регион в этом отношении – один из уникальных регионов Российской Федерации по своему ресурсному потенциалу, выгодной транспортной схеме интегрированной в мировую систему коммуникаций, обладающий исключительно ценными ресурсами, емкому и свободному, пока еще от жесткой конкуренции рынку товаров и услуг.

Ф

едеральные автомобильные дороги Байкальского региона протяженностью более 4 тыс. км (около 10% сети федеральных дорог) позволяют связать социально-экономические центры России с Дальним Востоком, обеспечивают выход на международные автомобильно-пешеходные пункты пропуска с Китаем г. Забайкальск - Манчжурия, с Монголией г. Кяхта - Алтан-Булаг и Монды - Ханх. (карта байкальского региона с сетью дорог), способствуя развитию международной торговли со странами АТР, а так же обеспечивают кратчайший выход в экономически развитые районы Китая.

едеральные автомобильные дороги Байкальского региона протяженностью более 4 тыс. км (около 10% сети федеральных дорог) позволяют связать социально-экономические центры России с Дальним Востоком, обеспечивают выход на международные автомобильно-пешеходные пункты пропуска с Китаем г. Забайкальск - Манчжурия, с Монголией г. Кяхта - Алтан-Булаг и Монды - Ханх. (карта байкальского региона с сетью дорог), способствуя развитию международной торговли со странами АТР, а так же обеспечивают кратчайший выход в экономически развитые районы Китая.Основой сети байкальского региона является дорога «Байкал». Участки дорог, проходящие по территории трех регионов, имеют высокую степень изношенности, а участок автомобильной дороги проходящий по территории Республики Бурятия практически на всем своем протяжении находится в границах центральной экологической зоны и расположен в узком коридоре между озером Байкал и горным массивом Хамар-Дабан.

С

егодня дорога поддерживается в нормативном состоянии за счет ремонтов и содержания, что крайне недостаточно. Потребность в финансовых ресурсах на основании Постановления Правительства РФ № 539 («О нормативах денежных затрат») на содержание и ремонт федеральных дорог Байкальского региона составляет более 10,5 млрд.руб. в год, в текущем году финансирование составило более 3,5 млрд.руб. или 33,1% от норматива.

егодня дорога поддерживается в нормативном состоянии за счет ремонтов и содержания, что крайне недостаточно. Потребность в финансовых ресурсах на основании Постановления Правительства РФ № 539 («О нормативах денежных затрат») на содержание и ремонт федеральных дорог Байкальского региона составляет более 10,5 млрд.руб. в год, в текущем году финансирование составило более 3,5 млрд.руб. или 33,1% от норматива.Поэтому эффективность использования средств, внедрение новых технологий и материалов с целью увеличения надежности и сроков службы дорожных покрытий до капитального ремонта или реконструкции и является важнейшей технической и экономической проблемой.

Многими управлениями уже широко используются технологии по устройству защитных слоев, восстановлению свойств асфальтобетонов, улучшению технико-эксплуатационных качеств покрытия. Общепризнанными технологиями являются: Чипсил, Сларисил, Новочип и ряд других.

Н

аше управление также имеет богатый опыт их применения при выполнении ремонтных работ. Однако обследования участков после выполнения ремонтных работ и эксплуатации в экстремальных условиях температурного диапазона от -40 до +40 показали, что данные технологии рентабельно применять при не значительном снижении транспортно-эксплуатационных показателей. При достаточно низких показателях данные технологии оказались не эффективными. Основной недостаток данных технологий – отраженные трещины, которые оказывают отрицательное влияние на срок эксплуатации дорожной одежды.

аше управление также имеет богатый опыт их применения при выполнении ремонтных работ. Однако обследования участков после выполнения ремонтных работ и эксплуатации в экстремальных условиях температурного диапазона от -40 до +40 показали, что данные технологии рентабельно применять при не значительном снижении транспортно-эксплуатационных показателей. При достаточно низких показателях данные технологии оказались не эффективными. Основной недостаток данных технологий – отраженные трещины, которые оказывают отрицательное влияние на срок эксплуатации дорожной одежды. П

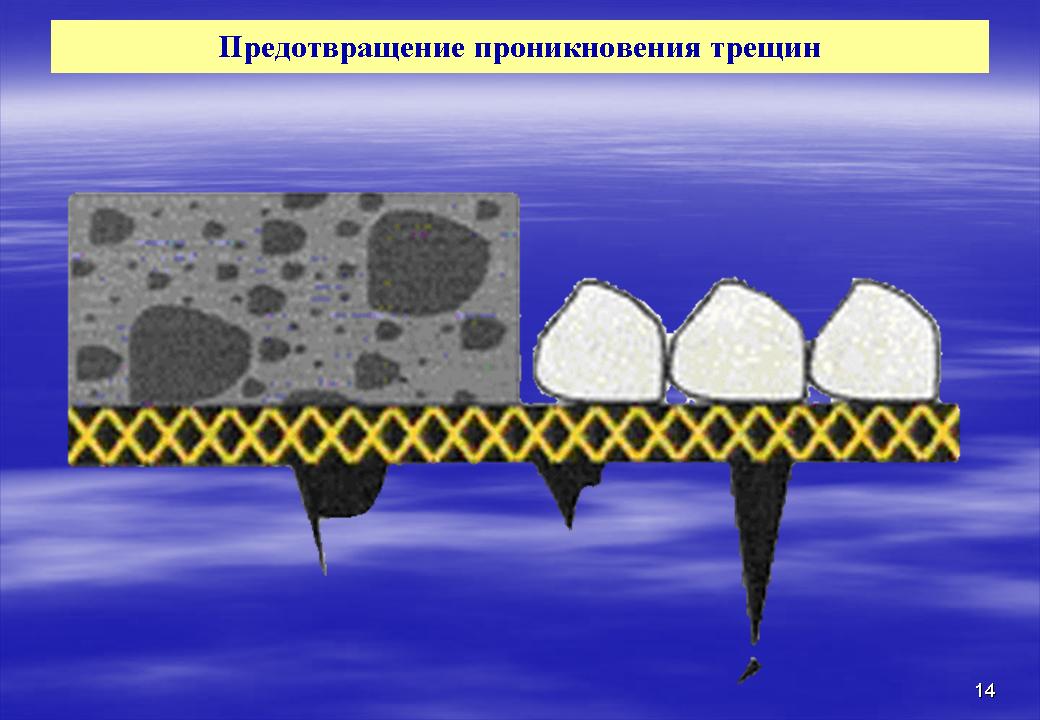

роникновение воды сквозь покрытие снижает несущую способность, как основания, так и конструкции земляного полотна. Замерзая в дорожной конструкции, вода может привести как местному разрушению структуры асфальтобетонного покрытия, так и к пученьям в нижних слоях. Для ликвидации данных деформаций, как правило необходимо выполнить ремонт слоев асфальтобетонного покрытия или даже полное восстановление конструкции дорожной одежды.

роникновение воды сквозь покрытие снижает несущую способность, как основания, так и конструкции земляного полотна. Замерзая в дорожной конструкции, вода может привести как местному разрушению структуры асфальтобетонного покрытия, так и к пученьям в нижних слоях. Для ликвидации данных деформаций, как правило необходимо выполнить ремонт слоев асфальтобетонного покрытия или даже полное восстановление конструкции дорожной одежды. Мероприятия по заливке трещин при выполнении работ по содержанию автомобильных дорог в межремонтный период не дают должного эффекта и требуют значительных затрат как материальных, так и физических. Для увеличения срока службы верхнего слоя покрытия и снижения затрат на содержание автомобильной дороги в качестве трешинопрерываюшего материала нашим Управлением принято решение использовать технологию устройства армированного битума (рубленое стекловолокно) с применением оборудования по устройству тонких слоев.

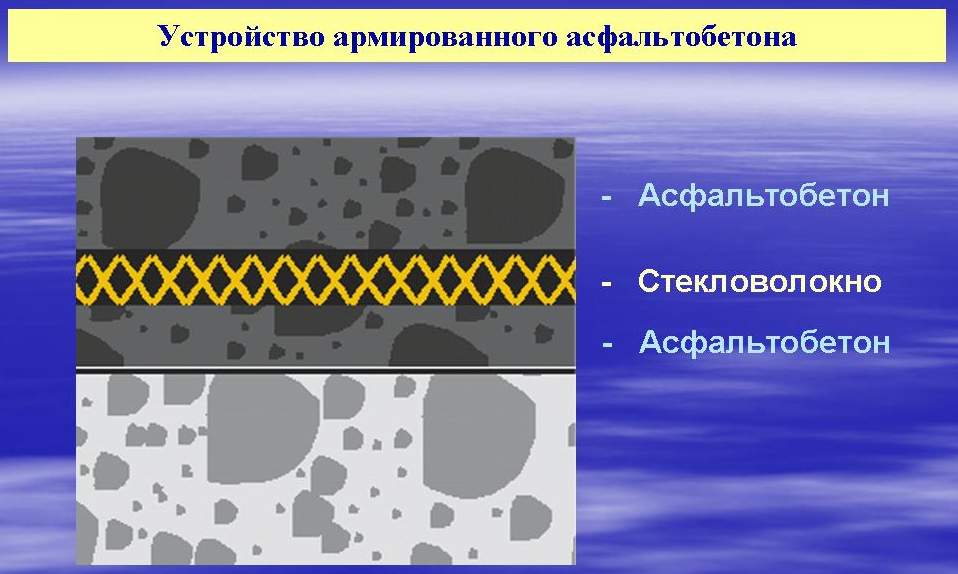

По аналогии с армированным бетоном, при соединении битумного вяжущего со стекловолокном создается материал, рационально и экономично соединяющий в себе сопротивление сжатию, обеспечиваемое смесью битума и щебня, и сопротивление растяжению, обеспечиваемое стекловолокном.

По аналогии с армированным бетоном, при соединении битумного вяжущего со стекловолокном создается материал, рационально и экономично соединяющий в себе сопротивление сжатию, обеспечиваемое смесью битума и щебня, и сопротивление растяжению, обеспечиваемое стекловолокном. Применение армированного битума позволит перераспределить горизонтальные напряжения в слое асфальтобетона и снизить активные напряжения благодаря их поглощению стекловолокнистым материалом.

Н

аличие сцепляющего материала между слоем асфальтобетонного покрытия и несущим слоем, в месте образования разрыва, предотвращает проникновение трещины в верхние слои благодаря армированной битумной мембране (смесь вяжущего со стекловолокном, нарезанным непосредственно в момент производства работ).

аличие сцепляющего материала между слоем асфальтобетонного покрытия и несущим слоем, в месте образования разрыва, предотвращает проникновение трещины в верхние слои благодаря армированной битумной мембране (смесь вяжущего со стекловолокном, нарезанным непосредственно в момент производства работ). Стекловолокно в дорожную структуру добавлялось уже давно, с очень хорошими результатами. Опыт его использования имеется, но до настоящего времени данные технологии использовались мало, в основном из-за трудностей выполнения работ.

Зарубежный опыт применения стекловолокна с использованием технологий по устройству тонких слоев Чипсил, Сларисил и других в регионах с суровыми климатическими условиями и очень высокими колебаниями температур (Канада, Аляска, Швеция и т.д.) зарекомендовал себя намного лучше, чем п

рименение полимерных материалов.

рименение полимерных материалов. Положительный результат применения стекловолокна достигается, наряду с меньшими материальными затратами, благодаря следующим факторам:

• стекловолокна при контакте с горячим битумом и асфальтобетоном не теряют своей прочности и не вступают в химические реакции;

• в отличие от материалов из полимеров, имея низкое удлинение 3% и ползучесть обладает высокой сопротивляемостью при образовании трещин;

• оказывает хорошее сопротивление динамическим нагрузкам транспорта;

• при регенерации слой асфальтобетонного покрытия со стекловолокнистым усилением может быть легко снят путём фрезеровки, а снятый асфальтобетон, может быть снова использован.

П

рименение армированного асфальтобетона в ходе строительства новой структуры из асфальтобетона позволяет уменьшить толщину кроющего слоя. Пример: нанесение 120 граммов рубленого стекловолокна позволяет на 1–2 см уменьшить предусмотренную толщину верхнего слоя асфальтобетонного покрытия без риска раннего трещинообразования (от 2,5 до 5 тонн на 100 м2 покрытия)

рименение армированного асфальтобетона в ходе строительства новой структуры из асфальтобетона позволяет уменьшить толщину кроющего слоя. Пример: нанесение 120 граммов рубленого стекловолокна позволяет на 1–2 см уменьшить предусмотренную толщину верхнего слоя асфальтобетонного покрытия без риска раннего трещинообразования (от 2,5 до 5 тонн на 100 м2 покрытия)Расположение слоя стекловолокна в слое асфальтобетона влияет на эксплуатационные характеристики совокупности слоев:

- положение снизу увеличивает несущую способность, т.е. прогиб дорожного полотна уменьшается;

- положение сверху способствует увеличению сопротивляемости на срез, что сказывается на колееобразовании.

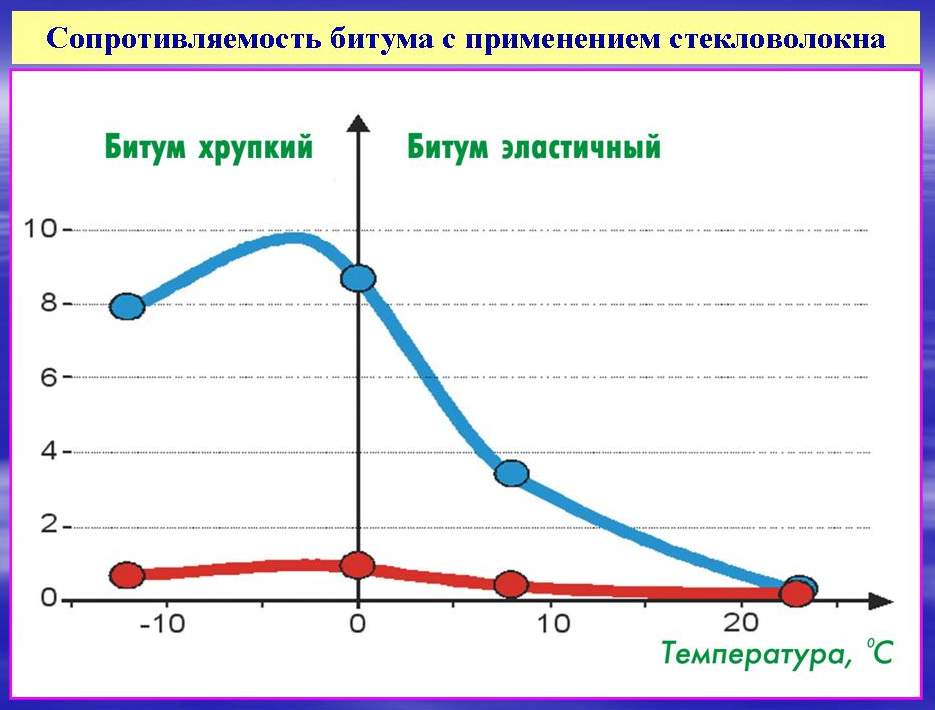

Исследовательской группой команды Сикмаер установлено, что сопротивляемость разрыву максимальна в промежутке температур, когда вяжущее переходит из эластичного состояния к хрупкому.

Данное свойство выявляет интерес данной технологии для стран с холодным климатом.

О

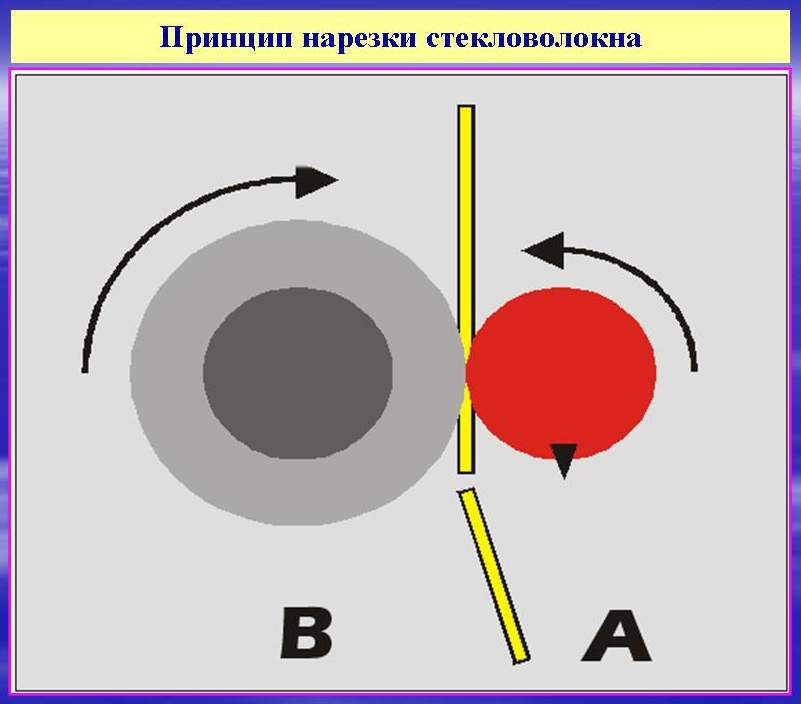

сновной задачей оборудования для нанесения слоев армированного битума является обеспечение равномерного поперечного распределения нарезанного стекловолокна.

сновной задачей оборудования для нанесения слоев армированного битума является обеспечение равномерного поперечного распределения нарезанного стекловолокна.  Укладка стекловолокна осуществляется с помощью специализированной машины, где используется принцип синхронного распределения двух слоев вяжущего и укладываемого материала.

Укладка стекловолокна осуществляется с помощью специализированной машины, где используется принцип синхронного распределения двух слоев вяжущего и укладываемого материала. Стекловолокно используется намотанным на катушки. Катушка стекловолокна весит 21 кг, длина на катушке – около 8700 метров.

В качестве вяжущего используется катионная битумная эмульсия. Стекловолокно подаётся к оборудованию для нарезки через гибкие трубки.

Длина нарезаемых отрезков задается:

- диаметром барабана с лезвием (A)

- количеством установленных на барабане лезвий (1-2)

После нарезки стекловолокно в беспорядке рассыпаться отдельными нитями длиной от 6 до 12 см. на первый слой вяжущего и закрывается вторым слоем вяжущего.

Второй слой вяжущего может использоваться для одновременного устройства поверхностной обработки или в качестве подгрунтовки при устройстве асфальтобетонных слоев.

Концепция нарезки стекловолокна непосредственно во время проведения работ, решает совокупность требований к качеству выполнения работ и производительности оборудования которая составляет более 3 км в смену.

Концепция нарезки стекловолокна непосредственно во время проведения работ, решает совокупность требований к качеству выполнения работ и производительности оборудования которая составляет более 3 км в смену. Амортизация данных машин в пересчете на кв. метр верхнего дорожного слоя очень низкая, соответственно машина обладает высокой рентабельностью.

М

ировые цена на стекловолокно составляют порядка 2.000 евро за тонну, что соответствует 0.16 евро или 8 руб. на квадратный метр при дозировании 80 граммов. Подобные расходы незначительны в сравнении с экономическим эффектом вследствие уменьшения веса кроющих слоев.

ировые цена на стекловолокно составляют порядка 2.000 евро за тонну, что соответствует 0.16 евро или 8 руб. на квадратный метр при дозировании 80 граммов. Подобные расходы незначительны в сравнении с экономическим эффектом вследствие уменьшения веса кроющих слоев. При этом надо отметить что стоимость 1 м2 геосетки составляет около 36 руб. и необходимы дополнительные трудозатраты для ее укладки.

Вывод:

П

рименению армированного битума в дорожном покрытии позволит:

рименению армированного битума в дорожном покрытии позволит: • значительно увеличить срок эксплуатации покрытия и сократить затраты на выполнение работ по содержанию на 20-25% и соответственно повысить рентабельность выделенных средств;

• предотвратить распространение отраженных трещин из старого покрытия в новый слой асфальтобетона, в том числе так называемую «крокодиловую кожу»;

• предотвратить возникновение коллейности;

• снизить затраты на производство материалов за счет снижения толщины слоев покрытия;

• увеличить межремонтные сроки и срок службы дороги в 2 раза;

• расширить область применения технологий Чипсил, Сларисил.

На основании сделанных выводов, а также простотой и высокой производительностью оборудования технология армированного битума способствует распространению и развитию на всех дорогах России.