Макаров вячеслав Степанович совершенствование механического привода рабочих органов сельскохозяйственных агрегатов

| Вид материала | Автореферат |

СодержаниеПриборы и оборудование. А в зависимости от угла γ Во второй главе В третьей главе В пятой главе |

- Ирующих насосное оборудование, уже сложилось четкое представление о возможностях использования, 49.51kb.

- Едачей танка называется группа соединенных между собой агрегатов, предназначенных для, 946.59kb.

- Методические указания к выполнению самостоятельной работы Моделирование процессов, 293.63kb.

- Факс: (4862) 44-03-17, 553.08kb.

- Примерная инструкция по охране труда при подготовке к работе сельскохозяйственных машин, 301.45kb.

- Автореферат разослан 2010, 247.49kb.

- Жду точками погружения уплотняющих рабочих органов (при глубинном уплотнении), минимальных, 59.19kb.

- Тимченко Вячеслав Степанович. Повестка дня: Оразвитии местного самоуправления в Российской, 30.6kb.

- Истинные, 45.74kb.

- © Макаров В. Г. Составление, вступительная статья и комментарии, 2002, 963.93kb.

Элементы матрицы, отмеченные звездочками, в условия на левом конце не входят, т.к. левая опора шарнирно неподвижная. Тогда на левой опоре прогиб и изгибающий момент отсутствуют и имеем:

(4)

(4)где

Решая совместно полученные выражения приходим к уравнению:

2,4∙А∙р2 - 4 = 0 (5)

Уравнение (5) имеет один корень.

Из этого уравнения получаем значение первой критической частоты вращения карданного вала при различных значениях изгибающих моментов. На рисунке 4 представлен график изменения критической частоты вращения в зависимости от величины изгибающего момента. При длине промежуточного вала 1000 мм и угле между валами 300 и при частоте вращения ВОМ в режиме 1000 об/мин следует ожидать работу карданного вала в режиме резонанса.

При движении сельскохозяйственного агрегата по неровному полю и на поворотах длина промежуточного вала карданной передачи постоянно меняется. Под действием передаваемого момента шлицы втулки и наконечника вала испытывают взаимное давление, и между ними возникает сила трения. Величина силы трения, направленная вдоль оси вала, зависит от коэффициента трения между валом и трубой величины передаваемого момента и угла между валами.

Следует отметить, что при измерении тягового сопротивления машины с одновременной передачей крутящего момента к рабочим органам через систему ВОМ трактора, тяговые динамографы теряют чувствительность, а при работе агрегата на неровном рельефе с частыми поворотами погрешность их показаний растёт, т.к. часть горизонтального сопротивления машины воспринимается карданным валом. При увеличении длины промежуточного вала карданной передачи тяговое сопротивление в телескопическом соединении уменьшается на величину силы трения между валами, а при уменьшении длины промежуточного вала – увеличивается на ту же величину. Поперечная вибрация промежуточного вала под действием знакопеременных изгибающих моментов увеличивает погрешность тяговых динамографов.

Рисунок 4 - График изменения nкр в зависимости от изгибающего

момента между валами при передаче Мкр= 300 Нм

Наши теоретические исследования показали, что среднюю величину осевого усилия в телескопическом соединении можно определить из выражения:

(6)

(6)где f – коэффициент трения;

N – нормальная нагрузка на трущихся поверхностях;

Фо – амплитуда нормальных сил, возникающих в телескопическом соединении карданного вала, зависящая от угла между валами

где

- изгибающий момент, возникающий на промежуточном валу кар данной передачи от одного шарнира;

- изгибающий момент, возникающий на промежуточном валу кар данной передачи от одного шарнира; l - длина телескопической втулки промежуточного вала карданной передачи.

Величина изгибающего момента изменяется от 0 до ±

, поэтому Фо тоже изменяется от 0 до ± Фо.

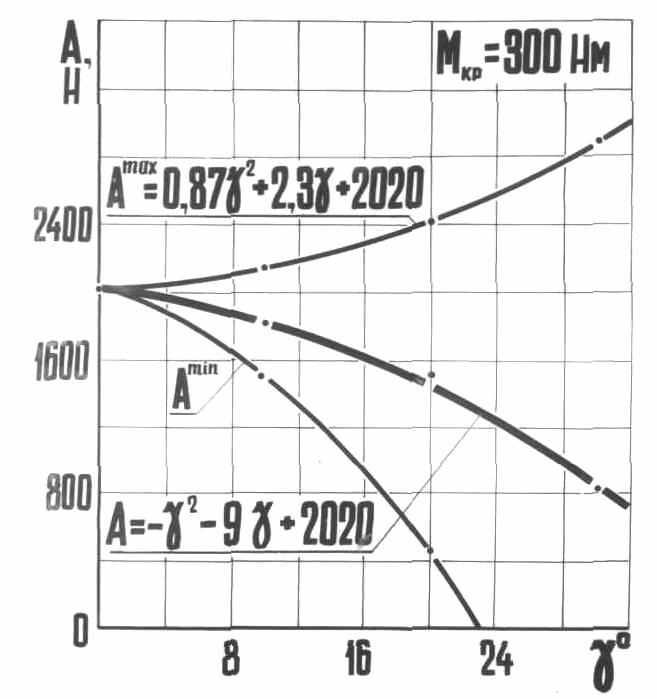

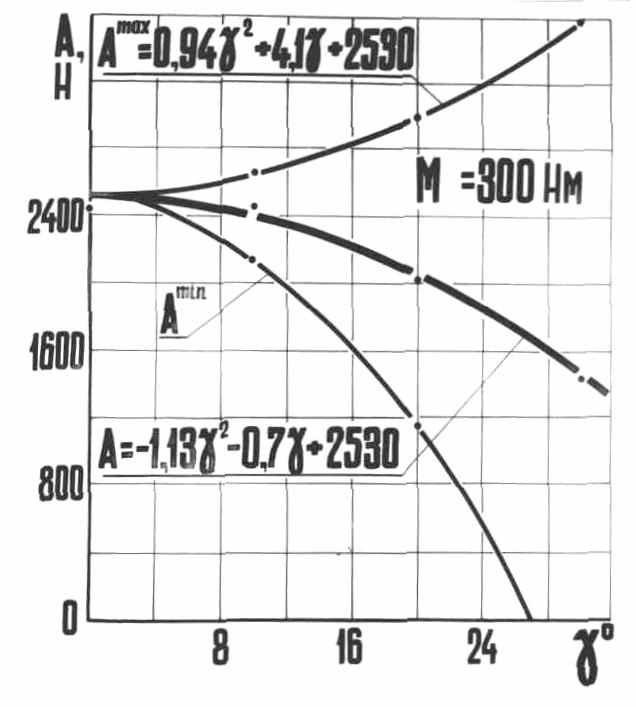

, поэтому Фо тоже изменяется от 0 до ± Фо.Исходя из выражения (6) нами получен график изменения максимального, среднего и минимального значений осевых усилий в телескопическом соединении промежуточного вала, которые представлены на рисунке 5. Как видно из рисунка, максимальное значение осевого усилия по мере увеличения угла между валами увеличивается, хотя среднее и минимальное значения – уменьшаются. Уменьшение среднего и минимального значений осевого усилия объясняется поперечной вибрацией промежуточного вала под действием знакопеременного изгибающего момента.

Величина осевого усилия в телескопическим соединении карданного вала зависит от условий смазки. Коэффициент трения может находиться в пределах 0,1…0,3. Величина осевого усилия зависит не только от величины передаваемого момента, но зависит и от амплитуды поперечной силы Фо.

Рисунок 5 - Изменение максимального и минимального значения осевых

усилий в зависимости от угла между валами

Для уменьшения осевых сил в телескопическом соединении применяются различные конструкции подвижных элементов. Шариковые компенсаторы фирмами Роквел-Стандарт (США) и Кое Сейко (Япония) и роликовые компенсаторы применяемые фирмой Крейслер (США), устанавливаемые между валом и трубой и заменяющие трение скольжения трением качения, не решают полностью вопросы, связанные с работой телескопического соединения. В таких конструкциях появляется опасность точечного повреждения рабочих поверхностей трубы и вала телескопического устройства и из-за высокой стоимости их изготовления они находят ограниченное применение.

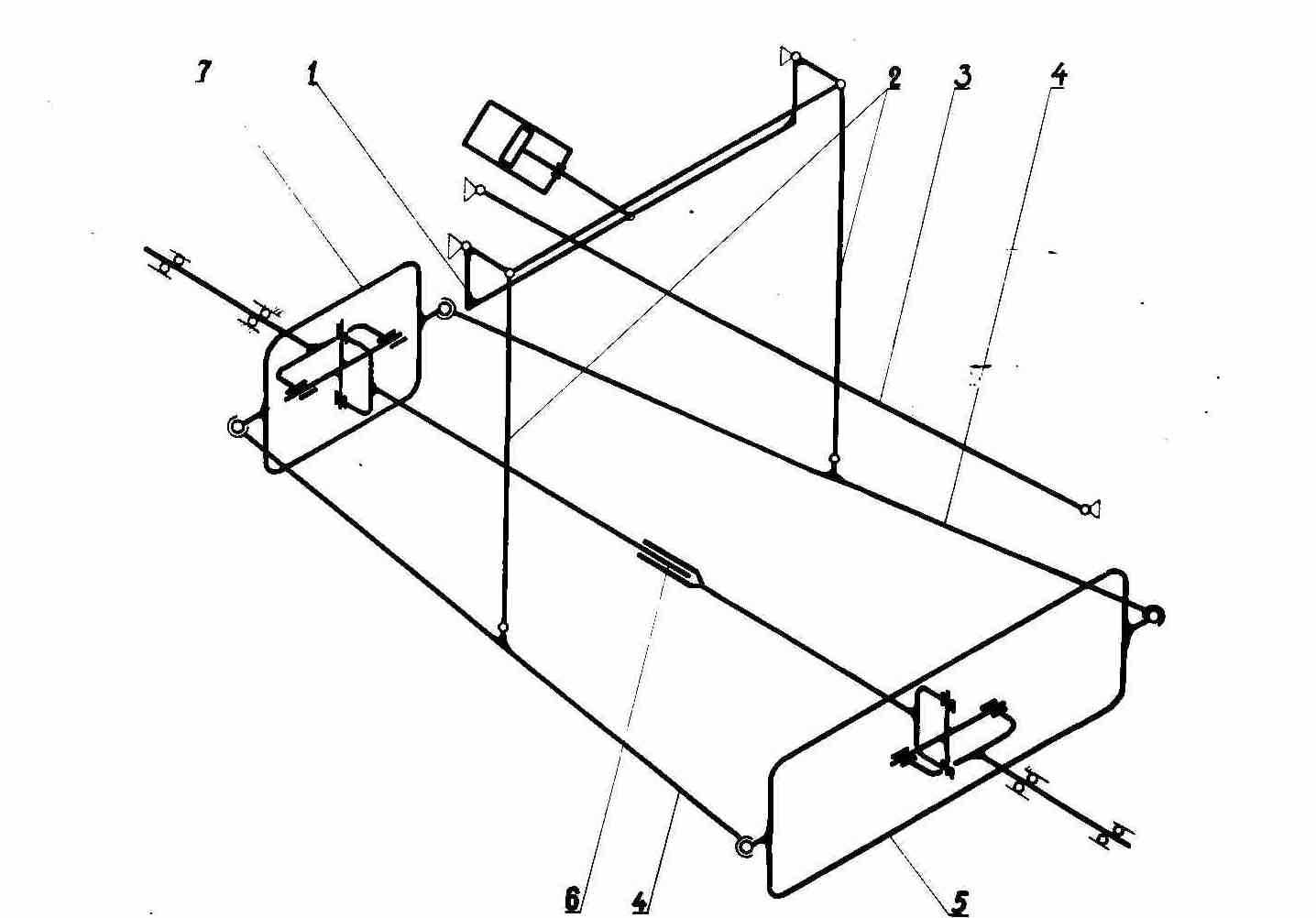

Для исключения изменения длины промежуточного вала при работе сельскохозяйственного агрегата на поворотах с одновременным копированием рельефа поля нами предложены комбинированные валопроводы, которые одновременно являются устройствами для передачи, как крутящего момента, так и тягового усилия. В качестве примера на рисунке 6 представлен комбинированный механизм навески разработанный нами. Он состоит из подъемных рычагов 1, раскосов 2, продольных тяг и центральной тяги. Передние шаровые опоры продольных тяг соединены с кронштейном 7, который крепится к остову трактора. Задние шаровые опоры продольных тяг через кронштейн 5 соединены с рамой сельскохозяйственной машины. Кронштейны 7 и 5 установлены так, что центры крестовин шарниров Гука карданной передачи располагаются на осях рамкообразных кронштейнов, проходящих через их шаровые шарниры, а ось телескопического карданного вала 6 лежит в плоскости нижних тяг механизма трактора. Это позволяет копировать неровности поля без удлинения или укорачивания промежуточного вала карданной передачи. Поэтому в телескопическом соединении карданного вала осевые усилия не возникают и это приводит к увеличению срока службы подшипников валопровода и уменьшает механические потери. Исследованию пространственных шарнирных механизмов посвящены работы Мудрова П.Г., Мудрова А.Г., Яхина С.Н. и др.

Предложенная нами конструкция «Принципа валопровода» вошла в классику справочной литературы (см. «Словарь-справочник по механизмам» А.Ф. Крайнев, М., Машиностроение, 1977. - с. 343).

Рис. 6. Комбинированный механизм навески

Программа экспериментальных исследований включала:

1. Проектирование и изготовление стенда для лабораторных исследований карданных передач и комбинированных валопроводов.

2. Проведение лабораторных исследований карданных передач по определению вредных нагрузок и сопротивлений при различных их режимах

для различных типов телескопических соединений при входе вала в трубу и выходе вала из трубы для различных углов между валами

для различных типов телескопических соединений при входе вала в трубу и выходе вала из трубы для различных углов между валами  .

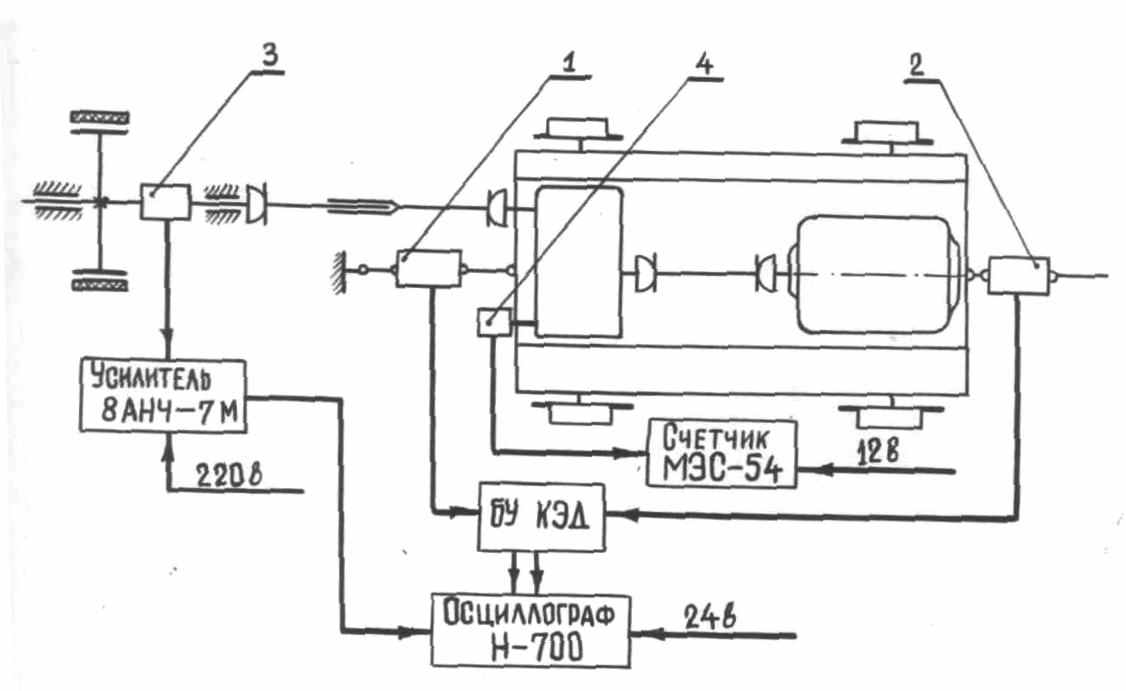

.Приборы и оборудование. В качестве регистрирующих приборов применялись: осциллограф Н-700, усилитель 8АНЧ-7М, ротационный динамограф (ДЭК) и тяговые динамографы КЭД конструкции ВИСХОМ, импульсные датчики оборотов ДВ-2, импульсные счетчики МЭС-54, секундомеры и др. приборы.

Контрольно-измерительная аппаратура монтировалась на рабочем месте оператора на лабораторной установке или в кабине трактора (рисунок 7).

В процессе испытаний определялись следующие параметры: крутящие моменты на валах, частота вращения, изгибающие моменты, тяговые усилия.

1 и 2 – тяговые динамографы; 3 – измеритель передаваемого момента; 4 – датчик оборотов

Рисунок 7 - Блок-схема измерительных приборов

В задачу экспериментальных исследований карданных передач комбинированного валопровода входило определение нагрузок на элементах карданной передачи и установление работоспособности предлагаемого устройства. На рисунке 8 представлен график изменения осевого усилия А, в зависимости от крутящего момента при постоянном угле между валами для шлицевого телескопического соединения. В результате математической обработки полученных данных получены корреляционные уравнения связи между минимальным и максимальным средним значениям осевого усилия в зависимости от угла между валами при передаче постоянного крутящего момента. Величина коэффициента корреляции для различных типов телескопических соединений находится в пределах 0,85…0,95.

|  |

| а) шлицевой вал со смазкой при входе вала в трубу | б) шлицевой вал без смазки при входе вала в трубу |

| Рисунок 8 - Изменение осевого усилия А в зависимости от угла γ между валами | |

При отсутствии угла между валами и передачи постоянного крутящего момента через промежуточный вал величина осевого усилия постоянна. По мере увеличения угла между валами карданной передачи величина передаваемого момента за каждый оборот вала изменяется от максимального значения до минимального и обратно. Кроме этого, изгибающие моменты, возникающие на валах карданной передачи вызывают поперечную вибрацию вала, что вызывает изменение величины осевого усилия в телескопическом соединении карданного вала.

В результате лабораторных испытаний комбинированных валопроводов выявлено, что при передаче крутящего момента под углом между валами изменение длины промежуточного вала не происходит, поэтому осевые усилия в телескопическом соединении карданного вала отсутствуют.

На рисунке 9 показан график изменения максимального значения изгибающего момента на промежуточном валу карданной передачи в зависимости от угла между валами при передаче постоянного крутящего момента.

Рисунок 9 - Изменение

в зависимости от угла γ

в зависимости от угла γВ стандартных телескопических соединениях величина осевого усилия зависит от величины передаваемого момента, типа, состояния телескопического соединения и от угла между валами. Анализ результатов исследований на графике показывает, что наибольшие осевые усилия при одинаковых крутящих моментах возникают в телескопических соединениях квадратного типа. На величину осевого усилия влияет состояние сопрягаемых деталей телескопического соединения и наличие смазки. В большинстве случаев в соединениях без смазки осевое усилие на 20…30% больше, чем в соединениях со смазкой. Величина коэффициента трения в телескопическом соединении получена в пределах 0,1…03.

Для всех углов наклона телескопического вала к горизонту и для всех типов соединений при входе вала в трубу осевые усилия оказались большими, чем при выходе вала из трубы. Такое явление объясняется тем, что вал, вытянутый из трубы и сама труба при одинаковой нагрузке моментом скручиваются в большей степени по сравнению с тем случаем, когда они воспринимают нагрузку совместно. Эта разница будет тем больше, чем больше телескопия и длиннее телескопический вал. Уменьшение среднего значения осевого усилия объясняется тем, что по мере увеличения угла между валами увеличивается и величина изгибающего момента. При этом изгибающий момент за каждый оборот вала дважды достигает максимума и меняет знак. Знакопеременный изгибающий момент на промежуточном валу карданной передачи приводит к уменьшению заклинивания вала в трубе. Проведенные нами теоретические исследования этого явления совпадают с результатами экспериментальных исследований.

Полевые испытания комбинированных валопроводов показали, что при их применении можно существенно снизить нагрузки на элементах привода активных рабочих органов.

Во второй главе рассмотрены способы реализации мощности энергонасыщенных тракторов. По данной классификации существуют следующие способы реализации мощности энергонасыщенного трактора:

а) повышение проходимости мобильной техники:

1) увеличение количества ведущих мостов;

2) создание движителя с улучшенными сцепными свойствами;

3) применение блокировки дифференциала;

4) использование увеличителя сцепного веса.

б) уменьшение тягового сопротивления машины:

1) свободное вращение рабочего органа в почве (а. с. №1517771; а.с. №1782353).

в) совершенствование самого рабочего органа:

1) использование дисков-движителей;

2) рабочие органы на тяговых цепях (а.с. №445386);

3) с поперечным движением рабочего органа (а.с. №858589).

г) рациональное использование мощности двигателя:

1) с образованием спиралеобразных отверстий (а.с. №1477259);

2) с использованием штыревателя почвы (а.с. №143697);

3) с обеспечением постоянного режима работы (патент РФ № 2080035).

Для улучшения условий работы рабочих органов необходимо изменить конструкцию самих рабочих органов. Для этого можно использовать следующие направления: использовать диски-движители; применять самовращающиеся рабочие органы; установить рабочие органы на тяговые цепи; осуществлять поперечное движение рабочих органов; использовать штыреватели почвы; применять рабочие органы, выполняющие технологический процесс с выстоем агрегата; обеспечить постоянный режим работы рабочих органов в зависимости от действительной скорости движения агрегата.

Применением таких конструкций элементов привода рабочих органов и изменение конструкции рабочих органов в указанных направлениях достигается более рациональное использование мощности энергонасыщенного трактора.

Наиболее перспективными в этом перечне способов реализации мощности двигателя являются: машины с поперечным движением рабочего органа и машины с постоянным режимом работы рабочих органов в зависимости от действительной скорости движения агрегата.

На агрегатах с поперечным движением рабочего органа происходит разделением по времени движения агрегата по полю и процесс обработки почвы. Поэтому мощность двигателя энергонасыщенного трактора используется более рационально, т.к. процессы движения агрегата по полю и процесс обработки почвы происходят разновременно. Движение агрегата поперек обрабатываемого поля исключает опасность опрокидывания агрегата при обработке склоновых земель, т.к. агрегат, двигаясь вдоль склона, обрабатывает почву поперек склона. Кроме того, рабочие органы, двигаясь поперек склона с большой скоростью, обрабатывают почву без вовлечения в движение всей массы агрегата. Поэтому затраты энергии двигателя на обработку почвы будут значительно уменьшены.

На машинах с постоянным режимом работы рабочих органов в зависимости от действительной скорости движения агрегата обеспечивается оптимальный режим работы рабочего органа. При буксовании ведущих колес трактора режим работы рабочего органа остается постоянным. Это очень важно учитывать на рассадопосадочных машинах, т.к. расстояние между высаживаемым материалом всегда будет постоянным.

В третьей главе приведены требования, предъявляемые к механическим приводам.

В четвертой главе дается анализ структурных схем машинно-тракторных агрегатов.

Применяется однопоточная схема передачи энергии к рабочему органу. К таким агрегатам относятся бороны, культиваторы и агрегаты с самовращающимися рабочими органами.

Имеется двухпоточная схема передачи энергии, где наряду со звеном «ведущие колеса – почва» энергия передается через ВОМ трактора, минуя наиболее узкое звено «ведущие колеса – почва». В зависимости от типа рабочего органа соотношение передаваемой мощности в этих силовых потоках изменяется в широких пределах. Так, например, работа агрегата с фрезерными рабочими органами через ВОМ трактора передается до 80…90% мощности.

Имеется трехпоточная схема передачи энергии, где третий поток передачи энергии – это давление, создаваемое отработавшими газами и используемое для подачи корма по транспортеру (патент РФ №2067823).

В пятой главе приведена классификация приводных механизмов по функциональному назначению.

Для рационального использования мощности двигателя применяются следующие типы трансмиссий:

1. Преобразующая трансмиссия, которая позволяет изменять следующие показатели:

а) силовые (передаваемый момент и усилие на рабочем органе);

б) скоростные показатели:

- изменение скорости вращения ведомого вала с применением фрикционных элементов;

- изменение скорости вращения ведомого вала ступенчато без фрикционных элементов (а.с. №1404700; а.с. №1495550; а.с. №1782781);

- изменение скорости вращения ведомого вала от нагрузки (а.с. №1591897; а.с. №1681933);

- бесступенчатое изменение скорости вращения ведомого вала

(патент РФ №2080035);

в) кинематические показатели:

- частота вращения ведомого вала характер движения исполнительного рабочего органа (ИРО) (а.с. №1681933; а.с. №1510795; патент РФ №2009655; патент РФ №2011332).

г) динамические показатели:

- с применением демпфирующих элементов;

- с применением фрикционных элементов;

- с применением торсионных элементов.

2. Управляющая трансмиссия:

а) реализующие заданный закон вращения выходного вала;

- обеспечивающие вращения выходного вала наперед заданным законом

(а.с. №1566120);

- обеспечивающее плоскопараллельное движение рабочего органа

(а.с. №445386);

- обеспечивающее сложное движение рабочего органа (а.с. №1391514);

б) интенсифицирующие работу ИРО:

- ускорение движения в режиме холостого хода и замедление в режиме рабочего хода (патент РФ №2027610);

- поперечное движение рабочего органа (а.с. №858589);

- движение рабочего органа с той же скоростью, что и агрегат;

- совершение рабочего хода против движения агрегата;

в) реализующие режимы заданного технологического процесса:

- независимый привод ИРО;

- синхронный привод ИРО;

- комбинированный привод ИРО;

- привод рабочего органа, обеспечивающий постоянный режим работы

(патент РФ №2080035);

г) автоматически выбирающие оптимальный режим работы ИРО:

- многопоточные приводы ИРО (патент РФ №2009635; патент РФ №2011332);

- многопоточные приводы с оптимизацией работы в одном приводе (патент РФ №2080035);

- многопоточные приводы со сложением движений двух и более потоков (патент РФ №2063565, патент РФ №2056303);

д) улучшающие эффективные показатели ИРО:

- с приводом рабочих органов от ходовых колес;

- с приводом рабочих органов через ВОМ;

- с применением пассивных рабочих органов;

- с самовращающимися рабочими органами (а.с. №1517771).

3. Комбинированная трансмиссия:

а) с раздельным выполнением элементов преобразования и управления:

- классическая механическая трансмиссия;

- гидромеханическая трансмиссия;

- гидравлическая трансмиссия;

- электрическая трансмиссия;

- электромеханическая трансмиссия;

б) с объединением элементов преобразования и управления:

- механическая трансмиссия с разделением на три потока, один из них является потоком управления;

- механическая трансмиссия с разделением потока на три части по каждому борту, по одному из них является потоком управлении (патент РФ №2056314);

- механическая трансмиссия со сложением двух вращательных движений с использованием пятого колеса (патент РФ №2080035).

4. Компенсирующая трансмиссия:

а) угловую несоосность;

б) осевую несоосность;

в) комбинированные несоосности;

г) осевая компенсация при передаче момента на значительные расстояния с применением комбинированных валопроводов (а.с. №970907).

5. Дистанционная трансмиссия:

а) однопоточные;

б) многопоточные.

В шестой главе приведена классификация механических КП, позволяющих изменять передаточное отношение в трансмиссии без разрыва передаваемого потока мощности.

Для выявления недостатков существующих конструкций коробок передач рассмотрим схемы переключения передач для различных типов КП. Пусть условия работы всех типов коробок передач (время переключения передач, изменения угловых скоростей и передаваемых моментов) одинаковые и тогда изменение скоростей вращения валов и передаваемого момента можно представить графически (рисунок 10).

При переключении передач на тракторах со ступенчатой коробкой передач угловая скорость ведомого вала изменяется при выключении передачи от