Производственные системы «точно в срок» (jit) в этой главе

| Вид материала | Документы |

- Производственное планирование в структуре логистического менеджмента промышленного, 179.15kb.

- «точно в срок», 63.96kb.

- Виды транспортных систем, 108.53kb.

- Философия микропроцессорной техники, 3706.56kb.

- 1. Понятие и характеристики всемирного хозяйства, 416.26kb.

- ссылка скрыта, 468.58kb.

- Всн 01-89 Предприятия по обслуживанию автомобилей, 605.83kb.

- Кафаров В. В., Макаров В. В. Гибкие автоматизированные производственные системы в химической, 113.42kb.

- ссылка скрыта, 1050.84kb.

- Для заказа этой или новой работы свяжитесь, 114.85kb.

ГЛАВА 8

Производственные системы «точно в срок» (JIT)

В этой главе...

Логика JIT

Японский подход к производительности

Североамериканские варианты JIT

Требования к системе JIT

JIT в сфере обслуживания

Резюме

Ключевые термины

Автоматический контроль качества (Automated Inspection)

Всеобщий контроль качества (Total Quality Control — TQC)

"Вытягивающая" (тянущая)

производственная система "Канбан" (Kanban Pull System)

Групповая технология (Group Technology)

Качество у истока (Quality at the Source)

Кружки качества (Quality Circles)

Метод "замороженного окна" (Freeze Window)

Предупредительное обслуживание

и ремонт оборудования (Preventive Maintenance)

Сеть специализированных заводов (Focused Factory Network)

Система "точно в срок" (Just-In-Time — JIT)

Ступенчатый график (Level Schedule)

Управление "снизу-вверх" (Bottom-Round Management)

Ресурсы WWW

Arvin Automotive (.com)

Saturn Corporation (ncars.com)

Точно, как часы. По словам вице-президента фирмы Saturn Алека Бедрики "Компания применяет в автомобильном бизнесе жесткую систему JIT". В компании General Motors (GM) никто не оспаривает этого. Действительно, на любых производственных линиях фирмы Saturn резервный запас минимален. Например, количество силовых агрегатов на сборочной линии никогда не превышает 140 единиц — количества, необходимого для двухчасовой работы производства, что резко контрастирует с двухнедельным запасом комплектующих на других предприятиях GM. На других производственных линиях Saturn такая же ситуация. Так, запас автомобильных рам не превышает 95 единиц.

"При работе по такой схеме производство не может нормально функционировать без четкой согласованности между всеми подразделениями, — говорит г-н Бедрики. — Если происходит сбой на заводе силовых агрегатов, это сразу же отражается на работе сборочной линии". Все комплектующие поступают от поставщиков на Saturn напрямую, минуя склад, что типично для японских автомобильных заводов. Комплектующие поставляются ежедневно, некоторые — чаше (например, такие крупные детали, как радиаторы или передние крылья). Сидения поступают от поставщика каждые 30 минут. Производственный график поставок и маршруты движения материальных потоков составляет партнер Saturn по логистике фирма Ryder, ее офис находится на территории завода по сборке автомобилей. Фирма Ryder Systems разработала для Saturn систему JIT-поставок. Ryder, по мере необходимости, поставляет Saturn комплектующие от более чем 200 поставщиков непосредственно на сборочный конвейер. Кроме того, Ryder поставляет уже готовые автомобили дилерам по всей стране.

С поставщиками рассчитываются после использования деталей в производстве (система "оплата после выпуска продукции"). Обычно поставщики сопротивляются такому подходу, однако поставщики Saturn работают согласно этой концепции, так как, по словам Курта Джибса, директора по материальным потокам и логистике, "система снабжения на Saturn слишком коротка".

(ncars.com)

Источник. Ernest Raia, "Saturn: Rising Star", Purchasing, September 9, 1993, p. 44-17. Права принадлежат Cahners Publishing Company.

После Второй мировой войны наиболее важным методом производственного менеджмента стала производственная система JIT. Разработанная в Японии для модернизации производства высококачественных товаров и услуг, эта система объединяет 5Ps операционного менеджмента. Все производственные фирмы, применяющие концепцию всеобщего управления качеством (TQM), фактически одновременно используют в своей деятельности, по крайней мере, некоторые элементы JIT. Данная глава посвящена логике функционирования системы JIT. В ней также подробно описаны методы реализации JIT и применение JIT в сервисных организациях.

Логика JIT

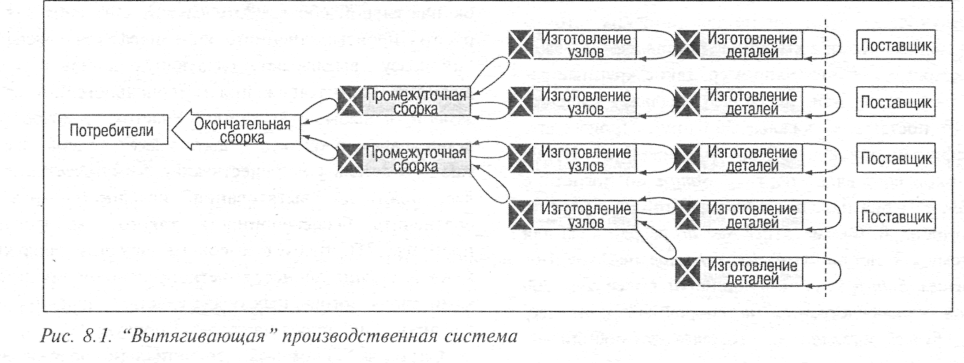

Система JIT представляет собой единый комплекс мероприятий, осуществляемых для достижения масштабного производства с использованием минимальных материально-товарных запасов деталей и комплектующих, полуфабрикатов и готовой продукции. Детали поступают на следующую рабочую операцию "точно в срок", собираются и быстро проходят через данную операцию. Метод "точно в срок" базируется на логистической концепции — "ничего не будет произведено, пока в этом не возникнет необходимость". Этот принцип проиллюстрирован на рис. 8.1.

Потребность в производстве создается текущим спросом на данную продукцию. Когда изделие продано, рынок, согласно этой концепции, "вытягивает" его с последней производственной стадии, в данном случае — окончательной сборки. Это служит сигналом для начала работы производственного конвейера, где каждый рабочий сразу "вытягивает" следующую деталь с предшествующего участка движения материального потока, чтобы заместить выбывшую деталь. Участок, с которого взята деталь, в свою очередь, "вытягивает" теперь уже недостающую деталь у предшествующего ему участка и так далее, вплоть до "вытягивания" исходного сырья. Чтобы обеспечить бесперебойность такого "вытягивающего" процесса, JIT требует высокого качества продукции на каждой стадии процесса, четкого исполнения поставщиками своих договорных обязательств и правильного прогнозирования спроса на готовую продукцию.

Системы JIT иногда неофициально подразделяют на "большую JIT" и "малую JIT". "Большая JIT" (ее часто называют ненасыщенным, или еще недогруженным производством'1) — это концепция операционного менеджмента, задача которого состоит в устранении потерь ("бесполезных" расходов), во всех сферах производственной деятельности фирмы: взаимоотношения между людьми, взаимоотношения между поставщиками, технология и управление материалами и запасами. Задача "малой JIT" более узкая — планирование запасов готовой продукции и обеспечение обслуживания по мере необходимости. Например, такие компании, как Manpower Temporary Services и Pizza Hut, no существу, используют "вытягивающие" сигналы для заполнения вакансий рабочими, уволенными с других фирм, или рабочими фирмы по поставке пиццы Big Foot соответственно. Правда, они не используют другие аспекты концепции. О первопроходцах во внедрении концепций JIT можно ознакомиться во врезке "Экскурс в историю становления JIT".

Экскурс в историю становления JIT

JIT получила широкое распространение в 70-е годы, хотя некоторые элементы JIT применялись в США еще в начале XX века. Генри Форд использовал концепцию JIT при модернизации своих конвейерных линий для производства автомобилей. Например, для уменьшения потерь он использовал дно упаковочных деревянных ящиков для автомобильных сидений в качестве досок для пола машины. Хотя элементы JIT использовались промышленностью Японии еще в начале 30-х годов, все возможности JIT промышленность не использовала вплоть до 70-х годов. И только Тайичи Оно (Tai-ichi Ohno), представитель Toyota Motors, полностью реализовал систему JIT, чтобы вывести автомобили Toyota Motors на первое место по срокам поставки и качеству. Примерно в это же время эксперты по качеству У. Э. Деминг (W. E. Deming) и Дж. М. Юран (J M Juran) прочли цикл лекций о необходимости применения многих принципов JIT в американской промышленности.

Рис. 8.1. «Вытягивающая» производственная система