Задача по определению времени нагрева заготовки и проектирования индуктора была разбита на несколько этапов: на первом этапе необходимо определить параметры теплотехнические параметры нагреваемой заготовки,

| Вид материала | Задача |

- Лесохозяйственный регламент, 6016.6kb.

- Лесохозяйственный регламент, 5734.71kb.

- Оглавлени е, 7221.01kb.

- Лесохозяйственный регламент, 3934.36kb.

- Лесохозяйственный регламент ялуторовского лесничества, 5291.84kb.

- Лесохозяйственный регламент городских лесов г. Нижневартовска, 4792.82kb.

- Анализ заводского технологического процесса, 10.4kb.

- Bios (award). Чтобы войти в bios, 23.13kb.

- «Современная терминология заготовки и переливания крови», 28.84kb.

- Задачи, модели, алгоритмы, программы Для разработки программы, решающей задачу, необходимо, 230.3kb.

Topic: Heating of metal billets, strips and wires

МОДЕЛИРОВАНИЕ ИНДУКЦИОННОГО НАГРЕВА СОСТАВНОЙ ЗАГОТОВКИ

Лузгин В.И., Петров А.Ю.*, Сарапулов Ф.Н., Фризен В.Э.

(Уральский государственный технический университет – УПИ, *ЗАО «РЭЛТЕК»)

Одной из технологических операций при получении композитных заготовок из специальных сплавов является нагрев составной заготовки до температуры от 600 до 1050 С. При проведении предварительных исследований по разработке технологии получения данной композитной заготовки были получены экспериментальные данные по нагреву композитной заготовки в печи сопротивления. Однако скорость нагрева в такой печи оказалась слишком низкой для обеспечения возможности встраивания печи сопротивления в поточную линию. Кроме того для участка нагрева отводилась небольшая площадь. Для ускорения процесса нагрева было предложено использовать установку индукционного нагрева. Данное решение дало положительные результаты. Скорость нагрева составной заготовки снизилась в несколько раз.

Авторами разработана математическая модель и проведены исследования нагрева составной заготовки в установке индукционного нагрева непрерывного действия. В процессе моделирования определялась длина индуктора.

Задача по определению времени нагрева заготовки и проектирования индуктора была разбита на несколько этапов: на первом этапе необходимо определить параметры теплотехнические параметры нагреваемой заготовки, так как в данном объекте наблюдается сложный характер передачи тепла от поверхности к центру заготовки, на втором этапе необходимо определить время нагрева заготовки заданного диаметра и структуры, мощность индуктора для тепловой зоны нагрева заготовки при постоянном тепловом потоке, длину и мощность зоны выравнивания температуры по сечению заготовки, на третьем этапе необходимо определить тепловые потери нагревателя в установившемся режиме, потребляемую мощность индуктора, число витков и ток индуктора.

1. Определение теплофизических параметров заготовки

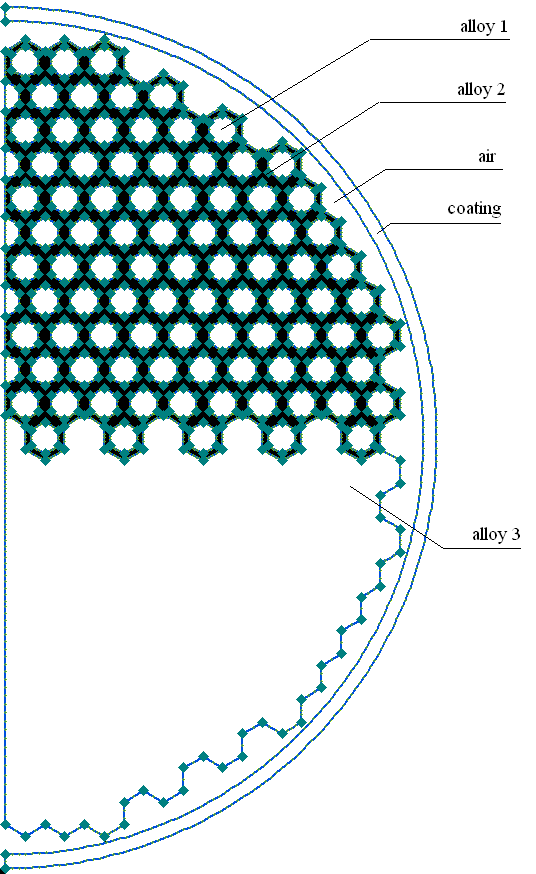

| При получении теплофизических параметров заготовки использовались экспериментальные данные, полученные при нагреве опытной заготовки с известными размерами. Для моделирования процесса нагрева в данном исследовании использовался универсальный конечно-элементный пакет Elcut 5.1. Геометрия модели в программе Elcut представлена на рис.1. При составлении модели рассматривается только внутреннее пространство составной заготовки – область, где теплообменные процессы наиболее неочевидны. Для проведения вычислительного эксперимента были использованы экспериментальные данные, полученные при нагреве пробной заготовки диаметром 250 мм до температуры 600 С в электрической печи сопротивления. |  Рис.1. |

При составлении модели были сделаны следующие допущения:

1. Перепад температур в медном кожухе толщиной 15,5 мм пренебрежимо мал.

2. Передача тепла между кожухом и остальной частью составной заготовки осуществляется только излучением, контактный теплообмен пренебрежимо мал.

3. Внутренняя часть заготовки сплошная, хотя и содержит разнородные области с отличающимися друг от друга свойствами, т.е. иными словами тепло внутри заготовки распространяется контактным способом теплопроводностью, конвективный и радиационный теплообмен исключаются.

Предварительный анализ экспериментальных данных показал ярко выраженную теплотехническую массивность заготовки, т.е. преобладание внутреннего термического сопротивления над внешним, однако при оценке числа Био для сплошного тела с указанными свойствами материалов деталей составной заготовки было получено, что заготовка должна являться теплотехнически тонким телом. Что было подтверждено вычислительными экспериментом.

Таким образом, задача по подбору теплофизических параметров составной заготовки сводилась к подбору коэффициента излучения при передаче тепла от внутренней поверхности кожуха к нагреваемым деталям составной заготовки (коэффициент излучения определяет внешнее термическое сопротивление) и коэффициента теплопроводности составной заготовки (определяет внутренне термическое сопротивление). Критерием подбора вышеназванных коэффициентов служило совпадение экспериментальных данных с данными, полученными в ходе моделирования.

2. Моделирование индукционного нагрева составной заготовки в двухзонной индукционной печи непрерывного действия

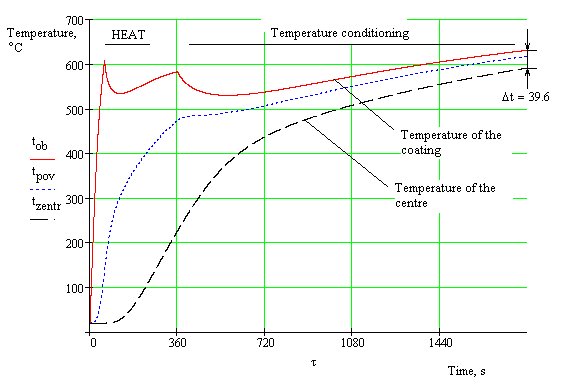

При использовании в печи всего двух зон регулирования температуры необходимо произвести подбор уровня мощности таким образом, чтобы в конце цикла нагрева температура оболочки вышла на заданный уровень при допустимом перепаде температур между поверхностью и центром заготовки. При моделировании такого нагрева определенную трудность представляет учет тепловых потерь в начале и конце второй зоны (зоны термостатирования) поскольку температуры оболочки в этой зоне, которая в свою очередь гораздо длиннее разгонной, будет непрерывно изменяться во времени. Поэтому для решения данной задачи был выбран метод эквивалентных тепловых схем. Программа Elcut в силу своих ограничений в данном случае использоваться не может. Результаты моделирования представлены на рис. 2.

Рис. 2