Протокол заседания секции технического перевооружения и ремонта Научно-технического совета рао «еэс россии» на тему

| Вид материала | Документы |

СодержаниеВ обсуждении доклада приняли участие |

- Решение Совета директоров рао "еэс россии", 26.94kb.

- Технический анализ рынка ценных бумаг, 27.02kb.

- Методические указания по оценке технического состояния воздушных линий электропередачи, 408.12kb.

- Методика одобрена на заседании секции "Экономика охраны окружающей среды" научно-технического, 955.38kb.

- Положение о порядке аккредитации энергоаудиторов при рао "еэс россии", 204.08kb.

- Концепция Стратегии ОАО рао еэс россии на 2003 2008, 905.25kb.

- Филатов Михаил Иванович, заведующий кафедрой технической эксплуатации и ремонта автомобилей,, 78.78kb.

- Пояснительная записка к бухгалтерской отчетности Открытого акционерного общества, 1408.9kb.

- Технического обслуживания и ремонта машин, 361.45kb.

- Пособие к сниП 03. 11-85 по проектированию защиты, 5625.82kb.

ПРОТОКОЛ

заседания секции технического перевооружения и ремонта Научно-технического совета РАО «ЕЭС России» на тему:

«Опыт использования эпоксидных компаундов для инъекционного подавления фильтрации через тело высоких плотин и их скальные основания».

17 июня 2004 г. № 43 г.Москва

Присутствовали: 38 человек (список прилагается) На совместном заседании выступили: С вступительным словом:

Романов А.А - председатель секции технического перевооружения и ремонта, начальник Департамента технического перевооружения и совершенствования энергоремонта

Пучков В. И., к.т.н., первый зам. Генерального директора - технический директор ФГУП «ЦНИИМ».

«О применении эпоксидных компаундов для инъекционного подавления фильтрации через тело высоких плотин и их скальных оснований на ГЭС» - Сытов В. А., к.т.н., начальник лаборатории ФГУП «ЦНИИМ».

С заключением экспертной комиссии:

Рябикин А. В. - Генеральный директор ОАО «Каббалк ГЭС», консультант Департамента технического перевооружения и совершенствования энергоремонта.

В обсуждении доклада приняли участие:

Шабаров В. В, д.т.н., зам. директора Департамента Минпромэнергетики РФ, Стафиевский В. А.., главный инженер Саяно-Шушенской ГЭС, Каримов Э. Я., начальник машинного цеха Бурейской ГЭС, Абубакиров Ш. И., зам. главного инженера филиала ОАО «Инженерный центр» - «Институт Гидропроект», Виссарионов В. И., д.т.н., зав. кафедрой МЭИ, Банков В. Н., начальник цеха гидроэлектростанций филиала ОАО «Инженерный центр» - «Фирма ОРГРЭС», Талденкова Е.Н., к.т.н., старший научный сотрудник НТЦ СКМ ОАО «НИИЭСС», Николаев Б.А. Генеральный директор ОАО «Мосгидросталь», Цагарели Ю.А., главный специалист Департамента технического перевооружения и совершенствования энергоремонта РАО «ЕЭС России».

Заслушав доклады, заключение экспертной комиссии и выступления в дискуссии, секция технического перевооружения и ремонта НТС РАО «ЕЭС России» отмечает.

До недавнего времени в отечественной практике для восстановления водонепроницаемости бетонных плотин, снижения фильтрации в их основаниях способом инъекции преобладала тенденция к использованию составов на основе цемента с различными добавками. Большая часть исследований по разработке химических способов борьбы с фильтрацией ориентировалась на низковязкие частично или полностью водорастворимые смолы (карбамидные, фурфурол-ацетоновые, полиуретановые и др.).

Практика применения этих материалов показала, что они имеют ряд существенных недостатков. В частности, такие композиции в условиях напорной фильтрации подвержены смешиванию с водой и выносятся из трещин закрепляемого массива.

Исходя из своей природы, они не могут обеспечить высокую прочность закрепляемых пород и необходимую долговечность. Особые затруднения возникли при проведении работ по снижению фильтрации в теле и основании плотины самой мощной в России и одной из крупнейших ГЭС мира Саяно-Шушенской.

Известно, что эпоксидные композиции являются универсальными материалами, обладающими высокими физико-техническими характеристиками (высокие прочностные свойства, высокая адгезионная прочность, устойчивость к воздействию агрессивных сред, водостойкость и т.д.).

Учитывая, что фильтрационные потоки в теле высоких плотин и в подземном контуре имеют значительные величины по расходам и градиентам, для их подавления необходим материал, способный к быстрому набору прочности и имеющий значительную водостойкость. В этой связи 'выбор эпоксидных материалов для указанных целей является единственно верным решением.

На основе предложений ФГУП «ЦНИИМ» и при поддержке ВНИИГ им. Веденеева для подавления фильтрации в основании Саяно-Шушенской ГЭС было принято решение о создании отечественного материала и соответствующей технологии его применения.

Основные технические требования состояли в том, чтобы при инъектировании материал обладал способностью противостоять высокому напору фильтрации - высота напорной грани плотины 250 метров - при этом необходимая глубина инъекции в основание около 20 метров, что составляет напор до 30 атмосфер.

Компаунды КДС-173 (ТУ АДИ 490-2000) и КДС-174 ( ТУ АДИ 524-02), по данным разработчика, обладают высокими прочностными характеристиками: разрушающее

напряжение при сдвиге (сталь-сталь) не менее 10-13 МПа, разрушающее напряжение при сжатии не менее 60 МПа, высокая адгезионная прочность к базальтовой и бетонной поверхностям — не менее 10 Мпа, что говорит об эксплуатационной надежности компаундов. Способность компаундов отвердевать в водной среде при пониженных температурах (от 4 °С) расширяет область применения эпоксидных компаундов.

Кроме того, ФГУП ЦНИИМ разработал технологию и специальное оборудование для перемешивания высоковязких компаундов и инъектирования их на глубину около 20 метров с достаточно высокой производительностью - до 18 литров в минуту.

Предлагаемая технология укомплектована необходимой технической и нормативной документацией, к используемому оборудованию прилагаются соответствующие инструкции по его эксплуатации. Применяемые компаунды сертифицированы соответствующими санитарно-эпидемиологическими службами.

В материалах ФГУП ЦНИИМ дан сравнительный анализ наиболее распространенных отечественных и зарубежных аналогов; представленный в таблице 1.

Таблица 1.

Сравнение дает возможность сделать вывод о предпочтительности предлагаемых компаундов.

В период 1999- 2003 г.г. разрабатывалась и реализовывалась программа подавления фильтрации через основание Саяно- Шушенской ГЭС.

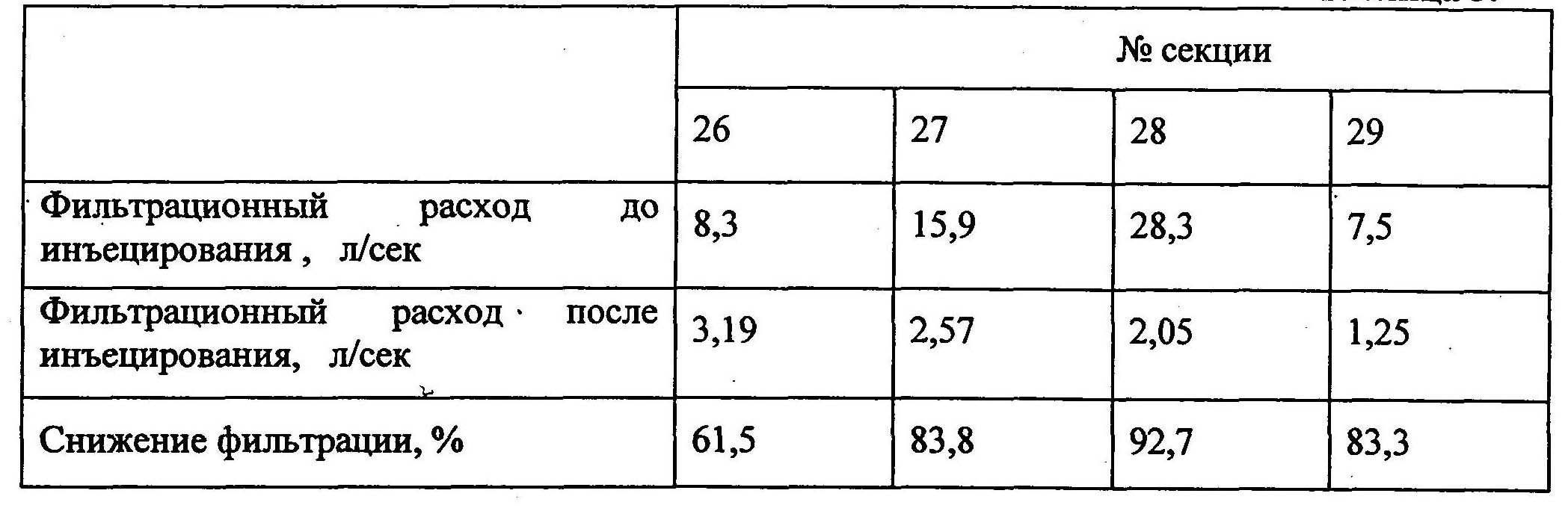

В таблице 2 приводятся результаты проведения опытных работ.

Таблица 2.

В течение 2000- 2003 г.г. были проведены работы по подавлению фильтрации вдоль всего напорного фронта, грани, что позволило снизить фильтрацию через основание на 70-85%.

Опытно-производственное внедрение разработанных компаундов и технологии инъецирования для подавления фильтрации напорного фронта плотины Саяно-Шушенской ГЭС показало эффективность и целесообразность предлагаемого способа подавления фильтрации (фильтрационный расход был снижен на 70-85%). Отзыв ОАО «Саяно-Шушенская ГЭС» подтверждает эффективность предлагаемых разработчиками материалов и технологии.

Однако, следует обратить внимание на необходимость дополнительной доработки технологических свойств компаундов, в частности, повышения их жизнеспособности. Для решения указанной задачи необходимо осуществлять наблюдения за изменением качественных характеристик по времени на уже имеющихся выполненных ранее конструктивах и узлах с использованием предлагаемой технологии.

Для качественного выполнения работ по инъецированию эпоксидных компаундов целесообразно создание специализированных технологических комплексов (бригад) с подготовленным персоналом.

Секция технического перевооружения и ремонта НТС РАО «ЕЭС России» РЕШИЛА:

1. По первому вопросу.

1.1. Технологические и научно-технические разработки ФГУП «ЦНИИМ» заслуживают положительной оценки.

1.2. Рекомендовать АО-Энерго, АО-Электростанций, ОАО УК «Волжский гидроэнергетический каскад» и проектным организациям:

1.2.1. Использовать производственный потенциал ФГУП «ЦНИИМ» по изготовлению гидроприводов при новом строительстве, техническом перевооружении ГЭС и при проведении ремонтных работ.

1.2.2. Привлекать специалистов ФГУП «ЦНИИМ» и ЗАО «Консорциум СГЦ» для обучения ремонтного и эксплуатационного персонала ГЭС по обслуживанию гидроподъемников и гидронагружателей. 1.3. Рекомендовать ФГУП «ЦНИИМ»:

1.3.1. С целью оценки надежности, ремонтопригодности и других эксплуатационных показателей, определяющих целесообразность и объемы внедрения гидроприводов на действующих и строящихся ГЭС, периодически проводить обследование действующих образцов внедряемого оборудования.

1.3.2. Выполнить сравнительный анализ выпускаемых гидроприводов с зарубежными аналогами по показателям надежности, протечек масла и другим показателям.

1.3.3. Совместно с ОАО «Инженерный центр» отработать систему взаимодействия в дальнейших разработках.

1.3.4. Учитывая наличие отказов в работе маслонасосных систем, поставляемых ЗАО «Консорциум СГЭМГидроЦНИИМ» в комплекте с гидроцилиндрами, разработать и выполнить мероприятия по повышению надежности изготавливаемых маслонасосных систем.

1.3.5. Проработать вопрос о возможности использования водно-эмульсионной среды в качестве рабочего тела в гидравлической системе вместо масла. 2. По второму вопросу.'

2.1. Одобрить проделанную работу по инъекционному подавлению фильтрации в скальном основании Саяно-Шушенской ГЭС на основании эпоксидных компаундов КДС-173 и КДС-174 и технологию их применения, разработанную ФГУП «ЦНИИМ».

2.2. Рекомендовать АО-Энерго, АО-Электростанций, ОАО УК «Волжский гидроэнергетический каскад» и проектным организациям использовать опыт Саяно-Шушенской ГЭС по уплотнению основания и подавлению фильтрации на Бурейской и других ГЭС. "

2.3. Рекомендовать ФГУП «ЦНИИМ»:

2.3.1. Проработать вопросы экономической эффективности внедрения эпоксидных композиций в больших объемах для укрепления скальных оснований.

2.3.2. Создать систему сертификации и нормативную базу вновь создаваемых материалов и технологических разработок.

2.3.3. Создать на базе ФГУП «ЦНИИМ» Центр сертификации эпоксидных композиций для ремонта гидротехнических сооружений.

2.3.4. Включить в программы повышения квалификации лекции и семинары, связанные с использованием эпоксидных композиций, с участием специалистов РАО «ЕЭС России».

2.3.5. Опубликовать в отраслевых журналах («Гидроэнергетическое строительство», «Электрические станции») результаты работы на ГЭС РАО «ЕЭС России».