А. Я. Шатов канд техн наук, доц

| Вид материала | Рабочая программа |

- Гост 17623-87, 138.94kb.

- М. А. Ляшко доц., канд физ мат наук; Т. Н. Смотрова доц., канд, 2299.13kb.

- Надійності та безпеки в будівництві, 692.13kb.

- Гост 5382-91, 1729.88kb.

- Д. М. Лаковский (руководитель темы); И. В. Колечицкая; С. А. Резник, канд техн наук;, 203.82kb.

- Гост 14637-89: Прокат толстолистовой из углеродистой стали обыкновенного качества Технические, 310.23kb.

- Государственный стандарт союза сср здания и сооружения Методы измерения яркости, 278.78kb.

- Гост 26824-86, 248.28kb.

- Строительные нормы и правила отопление, вентиляция и кондиционирование, 2477.63kb.

- Строительные нормы и правила отопление, вентиляция и кондиционирование сниП 04. 05-91*, 1856.14kb.

| ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Брянский государственный технический университет |

Утверждаю

Ректор университета

___________________А.В. Лагерев

«___»______________2010г.

МАТЕРИАЛОВЕДЕНИЕ И ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Рабочая программа и методические указания к выполнению контрольных работ №1 и №2 для заочной формы обучения специальностей: 140501 - «Двигатели внутреннего сгорания», 190601 - «Автомобили и автомобильное хозяйство»,

190702 – «Организация и безопасность движения»,

220301 – «Автоматизация технологических процессов»,

190205 - «Подъемно-транспортные, строительные, дорожные машины и оборудование».

Брянск 2010

У

ДК 621. 940. 020. 7

ДК 621. 940. 020. 7Рабочая программа и методические указания к выполнению контрольных работ №1 и №2 для заочной формы обучения специальностей: 140501 - «Двигатели внутреннего сгорания», 190601 - «Автомобили и автомобильное хозяйство», 190702 – «Организация и безопасность движения», 220301 – «Автоматизация технологических процессов», 190205 - «Подъемно-транспортные, строительные, дорожные машины и оборудование». – Брянск: БГТУ, 2010. – 44 с.

Разработали:

А.Я. Шатов

канд. техн. наук, доц.,

В.П. Мельников

канд. техн. наук, доц.

Рекомендовано кафедрой «Технологий металлов и металловедение» БГТУ (протокол № 7 от 25.12.2010)

ПРЕДИСЛОВИЕ

Развитие современного машиностроения в значительной степени определяется правильностью выбора конструкционного материала, технологии изготовления заготовки детали и технологического процесса упрочняющей обработки. Правильно выбранный материал, технология изготовления и технологический процесс упрочняющей обработки определяют не только качество и надежность производимого изделия, но и обеспечивают экономию материальных, энергетических и трудовых затрат.

Знание базовых вопросов материаловедения и технологии конструкционных материалов позволяет глубже понимать поведение материалов в разных условиях технологической обработки и эксплуатации, открывая соответствующие возможности для рационального целенаправленного выбора материалов, технологий и упрочняющих обработок, обеспечивающих заданные эксплуатационные свойства изделию.

Дисциплина "Материаловедение и технология конструкционных материалов состоит из двух частей:

- часть I - Материаловедение;

- часть II- Технология конструкционных материалов.

Материаловедение, как наука, занимается изучением связей

между химическим составом и строением, между упрочняющей обработкой и строением, химическим составом и свойствами; знакомит с основными факторами, позволяющими формировать структуру, со свойствами и назначением промышленных материалов.

Материаловедение включает следующие разделы:

Введение.

1. Строение металлов.

2. Теория сплавов.

3. Пластическая деформация, возврат и рекристаллизация.

4. Железоуглеродистые сплавы.

5. Основы термической обработки (теория и технология).

6. Поверхностные методы упрочнения.

7. Конструкционные стали и сплавы.

8. Инструментальные стали и сплавы.

9. Сплавы цветных металлов.

10. Неметаллические материалы.

11. Экономическая эффективность применения различных материалов.

Технология конструкционных материалов рассматривает вопросы формообразования заготовок и готовых деталей различными способами. Она включает следующие разделы:

1. Металлургия черных и цветных металлов и сплавов.

2. литейное производство (производство заготовок литьем).

3. Производство заготовок с применением обработки давлением.

4. Производство заготовок с применением сварки.

5. Изготовление деталей резанием.

6. Производство деталей из неметаллических конструкционных материалов.

7. Экономическая целесообразность производства заготовок и готовых деталей тем или иным способом.

Настоящие методические указания включают: рабочую программу, задания на контрольные работы №1 и №2; методические указания по работе с учебной литературой, по выполнению и оформлению контрольных работ; списки рекомендуемой литературы; тематику обзорных лекций и тем лабораторных работ.

ОБЩИЕ УКАЗАНИЯ ПО ДИСЦИПЛИНЕ

Приступая к изучению дисциплины, студенты должны иметь учебную литературу, методические указания и задания для выполнения контрольной работы.

Как работать с учебной литературой:

Для начала ознакомьтесь с введением, бегло просмотрите учебник (учебное пособие), чтобы составить о нем первое впечатление. Затем приступайте к вдумчивой, детальной, последовательной проработке каждого раздела.

Читать следует в строгой последовательности, указанной в рабочей программе. Прочитанный материал рекомендуем воспроизводить по памяти. Не следует смущаться, если не все становится понятным сразу. Читайте повторно. Читая, старайтесь

не только запоминать содержание изучаемого материала, но и составлять краткий конспект, в который вносите основные положения изучаемого раздела, сопровождая их при необходимости графическими иллюстрациями. На полях конспекта отмечайте вопросы, по которым хотели бы получить консультации у преподавателя. Не следует переходить к работе над последующими разделами, не изучив предыдущие. Старайтесь постоянно перечитывать конспект.

Помните, личный опыт вырабатывает навыки и умение работать с учебной литературой.

Наш опыт показывает, что наиболее трудными разделами дисциплины являются разделы, посвященные теории сплавов и вопросам термической обработки. Освоению материала способствует и выполнение контрольных работ.

Общие методические указания к выполнению

контрольного задания

Задания включают вопросы и задачи по основным разделам курса.

Не следует приступать к выполнению контрольной работы №1, не проработав соответствующего материала по учебнику. Не пользуйтесь устаревшей литературой, в которой могут содержаться ошибочные или устаревшие понятия термины и обозначения.

Выполнять работы необходимо по варианту, номер которого совпадает с суммой двух последних цифр номера зачетной книжки. (например: две последние цифры номера 35, следовательно, номер варианта 3 + 5 = 8).

Вариант контрольной работы выбирать по последней цифре зачетки. Если номер зачетки оканчивается двумя нулями, студент выполняет в обоих случаях 10 вариант.

Титульный лист работы оформляется в соответствии с установленными требованиями и должен включать наименование контрольной работы (см. титульный лист методических указаний), Ф.И.О. студента, вариант задания, его №, учебный шифр (номер зачетной книжки), дату отсылки (подачи) работы в университет, свой адрес, подпись. После титульного листа идет страница с перечислением вопросов задания.

Текстовую часть работы обязательно выполнять в компьютерном варианте. Рисунки, таблицы, графики, эскизы, формулы выполняются либо с применением соответствующих программных ресурсов, либо в виде копий с последующей вклейкой в текстовую часть, либо оформляются вручную с применением соответствующих чертежных приспособлений. Работа выполняется на листах формата А4.

Очередность выполнения заданий - в порядке их следования в заданном варианте. При оформлении работы обязательна ссылка на используемую литературу или образовательные ресурсы Интернета. В конце работы приведите список использованной литературы. При использовании образовательных ресурсов Интернета в списке литературы укажите соответствующие образовательные сайты, с которых взята использованная в работе информация.

Выполненная работа высылается (передается) на рецензирование. Работа, содержащая неправильные ответы, ответы не на все вопросы варианта или не своего варианта, не засчитывается. Не засчитанная работа выполняется заново. В работе с замечаниями рецензента исправления (письменные ответы) представлять на новых чистых листах в конце работы (вносить исправления в первоначальный текст работы не допускается). Исправленная работа повторно направляется на рецензирование. Зачтенная работа не возвращается студенту и выдается на экзамене для подготовки к его сдаче.

РАБОЧАЯ ПРОГРАММА

Дисциплина изучается в III семестре. Общее число часов на изучение дисциплины - 170:

материаловедение – 85,

технология конструкционных материалов - 85,

Основной формой обучения является самостоятельная работа.

Общий объем аудиторных занятий - 26 часов.

Во 2-ом семестре: установочные лекции - б часов, выдача заданий на контрольные работы №1 и № 2.

В 3-м семестре: обзорные лекции - 8 часов, лабораторные работы - 12 часов, экзамен.

В качестве базового учебника рекомендуется: по материаловедению - [1, часть 1], по технологии конструкционных материалов [1, часть 2]. В этих же учебниках приведены вопросы для самопроверки.

ЧАСТЬ I. МАТЕРИАЛОВЕДЕНИЕ

Строение металлов и затвердевание

Типы кристаллических решеток металлов и их основные характеристики. Элементы кристаллографии. Понятие о плоскости скольжения. Полиморфизм. Анизотропия кристаллов. Теоретическая и практическая прочность. Дефекты кристаллического строения, и их влияние на свойства. Микроструктура. Строение границ зерен и субзерен. Диффузия и самодиффузия.

Плавление и затвердевание металлов. Кинетика и параметры кристаллизации. Величина зерен. Модифицирование.

Литература: [1, с. 11-36].

Методические указания

Обратите внимание на металлический тип связи. Выясните причину огромного различия между теоретической и практической (реальной) прочностью металлов. Разберитесь в видах несовершенств кристаллического строения реальных металлов и особенно дислокаций, в причинах легкого перемещения дислокаций в кристаллической решетке и в их влиянии на механические свойства.

При изучении процесса кристаллизации необходимо уяснить зависимость параметров кристаллизации от степени переохлаждения и их влияние на формирование структуры литого металла, возможность искусственного воздействия на строение путем модифицирования. Обратите внимание на образование дендритной структуры.

ТЕОРИЯ СПЛАВОВ

Определение терминов: сплав, компонент, фаза, твердые растворы, химические соединения, эвтектика и эвтектоид. Диаграммы двойных сплавов из компонентов: с их полной нерастворимостью в твердом состоянии; с полной растворимостью; с ограниченной растворимостью; из компонентов, образующих устойчивые химические соединения; из компонентов, претерпевающих полиморфные превращения. Правила "концентрации" и "отрезков".

Ликвация, виды ликвации и методы её устранения. Связь между химическим составом, структурой и свойствами (правила Курнакова).

Литература: [1, с.37-65].

Методические указания

По виду диаграммы состояния научитесь определять характер взаимодействия компонентов в сплавах в твердом состоянии, агрегатные состояния любых сплавов и превращения, протекающие в них, в зависимости от химического состава и температуры (т.е. во всех областях диаграммы). При изучении диаграмм практикуйтесь в построении кривых охлаждения и нагревания с указанием на кривых в точках перегибов, а также между этими точками (температурами) структурных составляющих и протекающих превращений. Научитесь применять правила "концентрации" и "отрезков". Выясните, в чем состоит отличие эвтектического и эвтектоидного превращений, какая разница между эвтектикой и эвтектоидом.

Пластическая деформация, возврат и рекристаллизация

Пластическая деформация. Степень деформации. Механизм пластической деформации. Пластическая деформация в монокристаллах (зернах) и поликристаллического тела. Источники Франка-Рида. Влияние холодной пластической деформации на микроструктуру и свойства металлов и сплавов. Наклеп. Текстура реформации. Причины деформационного упрочнения. Практическое применение наклепа.

Атмосферы на дислокациях и их влияние на прочность.

Возврат 1-го и 2-го рода. Первичная, собирательная и вторичная рекристаллизации. Влияние температуры тепловой обработки (отжига) на микроструктуру и механические свойства наклепанного металла и сплава. Назначение рекристаллизиционного отжига. Факторы, влияющие на температуру рекристаллизации и величину зерна после рекристаллизации. Критическая степень деформации.

Холодная и горячая пластическая деформации. Процессы, протекающие при этих видах деформации. Различие в микроструктуре и свойствах.

Литература: [1, с. 68-86; 249-252].

Методические указания

Особое внимание уделите дислокационному механизму пластической деформации скольжением, в монокристаллах и в поликристаллическом металле. Как в поликристаллическом металле распространяется деформация от зерна к зерну. Разберитесь в причинах легкоподвижности дислокаций в кристаллической решетке, в плоскостях легчайшего скольжения. Почему сверхчистые металлы имеют меньшую прочность, чем технически чистые? Подробнее изучите причины деформационного упрочнения металлов, вклад атмосфер на дислокациях, дислокационных конфигураций, включений фаз другой природы и других препятствий в упрочнение.

Понимание процессов, происходящих при холодной пластической деформации и при нагреве деформированного металла, позволяет разделить пластическую деформацию (обработку давлением) на холодную и горячую.

Железоуглеродистые сплавы

Компоненты и их свойства. Диаграмма состояния железо-цементит. Классификация сплавов: железо, стали, чугуны. Подразделение сталей и чугунов по микроструктуре.

Сталь. Влияние углерода на микроструктуру и механические свойства медленно охлажденных сталей. Влияние серы и фосфора. Характеристика и маркировка углеродистых сталей.

Чугун. Производство белых, обычных серых, серых модифицированных, ковких и высокопрочных чугунов. Их микроструктура и форма графита. Маркировка чугунов. Влияние углерода, кремния и скорости охлаждения на структуру чугунов. Влияние структурных составляющих на механические свойства серых чугунов.

Литература: [1, с.118-134; 256-259; 281-283;144-145].

Методические указания

Студент должен уметь на память вычертить диаграмму состояния железо-цементит, запомнить, что железоуглеродистые сплавы принципиально различны по микроструктуре и свойствам. Другие рекомендации к изучению диаграммы железо-цементит смотрите в методических указаниях к теории сплавов.

Классификация сталей и белых чугунов по микроструктуре.

При изучении чугунов сравните механические свойства серого, ковкого и высокопрочного чугунов.

Теория и технология термической обработки стали

Виды термической обработки стали. Рост зерна аустенита при нагреве, перегрев и пережог.

Изотермические превращения переохлажденного аустенита (изотермическая диаграмма). Продукты распада переохлажденного аустенита (перлит, сорбит, троостит, бейнит, мартенсит), их строение и свойства.

Влияние углерода на твердость мартенсита и на температуру начала и конца мартенситного превращения. Критическая скорость охлаждения (закалки) и факторы, влияющие на неё.

Превращения переохлажденного аустенита при непрерывном охлаждении с различными скоростями (термокинетическая диаграмма).

Отжиг первого рода. Отжиг второго рода (отжиг с фазовой перекристаллизацией). Полный и неполный отжиг. Изотермический отжиг. Сфероидизирующие отжиги (отжиги на зернистый цементит). Нормализация стали.

Закалка стали: полная и неполная. Закалочные среды и требования, предъявляемые к ним. Способы закалки: закалка при непрерывном охлаждении, прерывистая, ступенчатая, изотермическая. Закаливаемость, прокаливаемость сталей и факторы, влияющие на них. Методы определения.

Отпуск закаленных сталей. Превращения при отпуске. Виды и назначение отпусков.

Влияние закалки и отпуска на механические свойства сталей. Термическое улучшение стали.

Термомеханическая обработка сталей.

Литература: [1, с.156-249 ].

Методические указания

Какое значение имеет склонность аустенитных зерен к росту в практике. Уясните разницу между перегревом и пережогом.

При изучении превращений переохлажденного аустенита в изотермических условиях и при непрерывном охлаждении, обратите внимание на кинематику его превращения в зависимости от температуры переохлаждения, на, природу (строение) и механические свойства продуктов превращения аустенита.

Уясните физическую сущность процессов, происходящих при той или иной разновидности отжига и закалки. Особое внимание обратите на режимы термических обработок (время и температуру нагрева, длительность выдержки при этой температуре, условия охлаждения) и на факторы, влияющие на них; на причины возникновения термических напряжений, деформацию деталей и на приемы, способствующие снижению их уровня.

Детально изучите процессы, протекающие в закаленных сталях при нагреве на различные температуры (начиная от комнатной) для отпуска.

Обратите внимание на сущность и особенности термомеханических обработок.

Во всех случаях анализируйте влияние изучаемых процессов на на строение и механические свойства.

Поверхностные методы упрочнения

Упрочнение наклепом. Методы упрочнения.

Закалка с индукционного нагрева (закалка ТВЧ) и другие виды. Стали, применяемые для поверхностной закалки. Особенности строения микроструктуры, уровень свойств.

Химико-термическая обработка (ХТО) сталей (цементация, азотирование и совмещение этих обработок). Термическая обработка цементуемых и азотируемых деталей. Свойства деталей после ХТО. Назначение и область применения ХТО.

Литература: [1, с.228-252].

Методические указания

В каких случаях прибегают к поверхностному упрочнению деталей?

Рассмотрите сущность и назначение поверхностного наклепа, его влияние на эксплуатационные свойства деталей машин и станков. Какие методы применяются в промышленности для поверхностного наклепа деталей?

Обратите внимание на то, что при закалке с индукционного нагрева уровень механических свойств выше, чем при закалке с печного нагрева. Уясните причину этого.

При изучении основ химико-термических обработок (ХТО) разберитесь в сущности процессов, в технологии проведения каждого вида XTS, применяемых режимов и типа сталей. Какими свойствами должны обладать поверхностный слой и сердцевина деталей в зависимости от условий эксплуатации для обеспечения нормальной (надежной) работы? В каких случаях прибегают к поверхностному упрочнению наклепом, закалкой ТВЧ, цементацией, азотированием.

Легированные стали и сплавы

Классификация и маркировка легированных сталей. Влияние легирующих элементов на превращения в сталях и их прокаливаемость.

Дефекты легированных сталей. Классификация сталей, охлажденных на воздухе, по микроструктуре и по назначению.

Литература: [1, с.259-310].

Методические указания

Хорошо усвойте принципы маркировки сталей, классификацию по углероду, содержанию вредных примесей и легирующих элементов. Научитесь по марке стали определять химический состав и особенности данной марки стали. Особое внимание уделите изучению влияния легирующих элементов на превращения при термической обработке, на прокаливаемость сталей.

Инструментальные углеродистые и легированные стали и сплавы

Классификация и маркировка сталей. Требования, предъявляемые к инструментальным материалам. Инструментальные стали пониженной и повышенной (сложнолегированные) прокаливаемости. Быстрорежущие стали. Твердые сплавы.

Материалы, применяемые для режущего, штампового и измерительного инструмента. Стали и сплавы для инструментов холодного и горячего деформирования. Стали повышенной разгаростойкости. Получение инструмента методом порошковой металлургии.

Литература:[1, с.349-366].

Методические указания

Рассмотрите требования, предъявляемые к инструментальным материалам, их основные эксплуатационные свойства. Особое внимание уделите быстрорежущим сталям и твердым сплавам. Уясните причины их высокой теплостойкости (красностойкости), обратите внимание на особенности термической обработки быстрорежущих сталей. Каким образом можно повысить теплостойкость инструментов?

Изучите особенность требований к материалам, применяемым при изготовлении инструментов, предназначенных для деформирования (обработки) металлов в холодном и горячем состоянии.

Уяснить требования к материалам для измерительных инструментов и на особенности их термической обработки.

Конструкционные углеродистые и легированные стали

Цементуемые углеродистые и легированные стали. Назначение легирования. Улучшаемые стали и цель легирования. Пружинные, шарикоподшипниковые и машиностроительные стали. Теплоустойчивые, изностойкие, коррозионно-стойкие, жаростойкие и жаропрочные стали. Высокопрочные мартенситостареющие конструкционные стали. Антифрикционные и конструкционные порошковые материалы. Композиционные материалы.

Литература:[1, с.252-312; 422-431].

Методические указания

Разберитесь, стали какого типа используются при изготовлении деталей различного назначения, подвергающиеся цементации, улучшению, в качестве рессорно-пружинного материала. Что понимают под теплостойкостью, коррозионной стойкостью, жаростойкостью, жаропрочностью? В чем сущность ползучести? Какими факторами эти свойства обеспечиваются? Уровень свойств разных металлических материалов.

Цветные металлы и сплавы

Алюминий, медь, титан и их сплавы (литые, деформируемые, порошковые). Термическая обработка. Механические и технологические свойства. Подшипниковые сплавы. Области применения.

Литература:[1, с.378-401; 406-422].

Методические указания

Коротко ознакомьтесь с классификацией и основными видами цветных сплавов, с особенностями их термической обработки (закалкой и старением), с принципами маркировки.

Неметаллические и композиционные материалы.

Полимерные материалы (термопласты, эластотермопласты, реактопласты). Свойство и область применения пластиков и реактопластов.

Композиционные материалы. Классификация. Понятие матрицы и наполнителя.

Уровень свойств. Область применения.

Литература: [1, с.434-481].

Экономическая эффективность применения

различных материалов

Сравнительные данные стоимости углеродистых, легированных сталей, цветных металлов и сплавов; сплавов, полученных методом порошковой металлургии. Себестоимость различных операций термической, химикотермической обработок, пластической деформации и других методов упрочнения материалов. Рациональные области применения металлических и неметаллических материалов.

Литература:[2, с.18-30; 3, с.374-375].

Методические указания

Серьезно оценивать экономическую эффективность применения тех или иных материалов, упрочняющих обработок с учетом надежности и долговечности деталей машин в эксплуатации довольно сложно, не имея соответствующей специальной подготовки. Поэтому вам предлагается освоить достаточно эффективную методику первичной оценки стоимости сплава, которые вы можете выполнить, используя полученные при изучении дисциплины знания о химических составах, строении сплавов и связанных с ними свойствах, о технологических особенностях упрочняющих обработок, а также на основании полученной оценки стоимости сплава провести качественный (сравнительный) анализ технико-экономической эффективности технологического процесса.

Самым дешевым и доступным металлическим материалом является железо, однако сортовое железо или губчатое железо является исходным материалом для производства сталей. Поэтому определяют текущую стоимость качественной низкоуглеродистой стали марок Сталь 08 или Сталь 10, которую всегда можно определить на биржах металлов через Интернет. Стоимость основных легирующих химических элементов для приготовления сплавов можно оценить через коэффициенты относительной стоимости по отношению к текущей стоимости железа, которая принята за единицу (см. табл.).

Коэффициенты относительной стоимость легирующих элементов (за единицу стоимости принята стоимость железа)

Таблица

| Металл | Коэффициент относительной стоимости | Металл | Коэффициент относительной стоимости |

| Fe Si Al Cu Mg Mn Ni Sn | 1 3,5 6 7,5 8 10 17 22 | Cr Co W Ti Mo V Nb Ta | 25 35 120 160 170 750 800 1500 |

Зная химический состав сплава можно легко посчитать массу каждого компонентов сплава, входящих в единицу массы сплава, например, в 1 кг или в 1 т. Определив текущую стоимость железа через стоимость качественной низкоуглеродистой стали, стоимость легирующих элементов, входящих в состав сплава, определяется с учетом коэффициентов относительной стоимости (см. табл.).

Пример. Определим ориентировочную стоимость 1 т стали 30ХГС.

Химический состав стали: 0,3%С; около 1%Cr; около 1%Mn; около 1%Si; остальное - 96,7% Fe.

Средние мировые цены в 2009 г на Сталь10 колебались в пределах 600…650 $/т. Принимаем 600$/т.

Стоимость железа в стали составит: 1х600х0,967=580,2$.

Стоимость хрома в стали составит: 25х600х0,01= 150,0$.

Стоимость марганца в стали составит: 10х600х0,01= 60,0$.

Стоимость кремния в стали составит: 3,5х600х0,01= 21,0$.

Суммарная ориентировочная стоимость стали 30ХГС составит:

580,2+150,0+60,0+21,0=811,2$.

Стоимость сортового проката из стали 30ХГС на 2009 год на российском рынке металлов составила 830…890$.

ЗАДАНИЙ НА КОНТРОЛЬНУЮ РАБОТУ №1

Вариант 1

1. Диаграмма состояния железо-цементит. Для сплава, содержащего 0,40% углерода постройте кривую охлаждения, для сплава с 3,9% углерода - нагревания. При температуре 750°С определите относительные количества фаз и содержание углерода в растворах.

2. Причины деформационного упрочнения металлов.

3. Способы закалки: закалка при непрерывном охлаждении, прерывистая, ступенчатая, изотермическая.

4. Винтовая пружина (растяжения, сжатия) из стали 63С2А.

5. Клапан из стали 45Х14Н14В2М мотора. Рабочая температура по 650°.

Вариант 2

1.Диаграмма состояния железо-цементит. Для сплава, содержащего 3,8% углерода, постройте кривую охлаждения, для сплава с 6,67% углерода - нагревания. При температуре 1210°С определите относительные количества фаз и содержание углерода в растворе.

2. Пластическая деформация. Источник Франка-Рида.

3. Полная и неполная закалка углеродистых сталей.

4. Ходовой винт из стали ЗОХЗВА пары скольжения.

5. Поршень из сплава АК4 автомобильного двигателя. Рабочая температура 250°С.

Вариант 3

1 Диаграмма состояния железо-цементит».Для сплава, содержащего 0,13% углерода постройте кривую охлаждения, для сплава с 2,14% углерода - нагревания. При температуре 750°С определите относительные количества фаз и содержание углерода в растворах.

2. Пластическая деформация. Под действием каких напряжений она возникает? Распространение пластической деформации от зерна к зерну.

3. Термическая обработка быстрорежущих сталей.

4. Рычаг из стали ЗОХМ коробки передач должен иметь повышенную прочность по всему сечению (НВ 250...280).

5. Игла распылителя из стали PI8 топливной аппаратуры.

Вариант 4

1. Диаграмма состояния железо-цементит. Для сплава, содержащего 3,5% углерода постройте кривую охлаждения, для сплава с 4,3% - нагревания. При температуре 950°С определите относительные количества фаз и содержание углерода в растворе.

2. Изменение микроструктуры и механических свойств наклепанного металла в зависимости от температуры тепловой обработки (отжига).

3. Закаливаемость, прокаливаемость и их характеристики.

4. Винтовая пружина выпускного клапана из стали 50ХФА.

5. Распределительный вал из стали 45 дизеля. Поверхностная твердость кулачков HRC 52...62.

Вариант 5

1. Диаграмма железо-цементит. Для сплава, содержащего 5,8% углерода постройте кривую охлаждения, для сплава 1,8% - нагревания. При температуре 1190°С определите относительные количества фаз и содержание углерода в растворах.

2. Дислокационный механизм пластической деформации скольжением. Распространение пластической деформации от зерна к зерну.

3. Азотирование. Термическая обработка азотируемых деталей.

4. Вал из стали 40Х коробки передач.

5. Поршневой палец из стали 12ХНЗА. Поверхностная твердость НRС > 58, сердцевины HRC 26...40.

Вариант 6

1. Диаграмма состояния железо-цементит. Для сплава, содержащего 3,0% углерода постройте кривую охлаждения, для сплава с 0,1% углерода - нагревания. При температуре 740°С определите относительные количества фаз и содержание углерода в растворах.

2. Каким способом можно восстановить пластичность холоднокатаных медных лент? Назначьте режим тепловой обработки и опишите физическую сущность происходящих процессов.

3. Выбор температуры закалки, времени нагрева и выдержки, условий охлаждения при закалке.

4. Зубчатое колесо из стали 20ХНЗА. Твердость рабочей поверхности HRC > 56, сердцевины НRC 29...35. Глубина упрочненного слоя 1,0…1,4 мм.

5. Головка цилиндра из сплава АК8 автомобильного двигателя. Рабочая температура 250°С.

Вариант 7

1. Диаграмма состояния железо-цементит. Для сплава, содержащего 4,3% углерода постройте кривую охлаждения, для сплава с 5,5% углерода - нагревания. При температуре 500°С определите относительные количества фаз и содержание углерода в растворе.

2. Пластическая деформация. Изменение механических свойств и микроструктуры в зависимости от степени холодной пластической деформации. В чем сущность и каково практическое применение наклепа?

3. Термомеханическая обработка (ВЭМО, HTMQ, ДМО).

4. Тяжелонагруженная шестерня первичного вала из стали 20Х2Н4А. Твердость рабочей поверхности НКС > 58, сердцевины HFC 30...35. Глубина упрочненного слоя 1,0...1,4 мм.

5. Карданный вал из стали 45Г2.

Вариант 8

1. Диаграмма состояния железо-цементит. Для сплава, содержащего 5,5% углерода постройте кривую охлаждения, для сплава с 0,8% углерода - нагревания. При температуре 450°С определите относительные количества фаз и содержание углерода в растворе.

2. Препятствия (барьеры) для движущихся дислокаций. Атмосферы на дислокациях. Их влияние на прочность.

3. Закалка до- и заэвтектоидных сталей.

4. Малонагруженная шестерня из стали 45. Твердость рабочей поверхности НRС >54. Глубина упрочненного слоя 2,0...3,0 мм.

5. Коленвал из стали 35ХМФА.

Вариант 9

1. Диаграмма состояния железо-цементит. Для сплава, содержащего 2,14 % углерода постройте кривую охлаждения, для сплава с 3,5? углерода - нагревания. При температуре 1250 °С определите относительные количества фаз и содержание углерода в растворах.

2. Пластическая деформация скольжением в монокристаллах (зернах). Плоскости легчайшего скольжения.

3. Отжиг. Виды отжига сталей.

4. Вал-шестерня из стали 20ХНЗА. Длина вала 1000 мм. Твердость рабочей поверхности шестерни HRC > 58, сердцевины HRC 30...39. Глубина упрочненного слоя 1,5... .2,0 мм.

5. Крупные тяжелонагруженные рессоры из стали 60С2Н2А.

Вариант 10

1. Диаграмма состояния железо-цементит. Для сплава, содержащего 6,67% углерода постройте кривую охлаждения, для сплава с 3,8% углерода - нагревания. При температуре 727°С (в конце превращения) определите относительные количества фаз и содержание углерода в растворе.

2. Опишите несовершенства кристаллического строения металлов и их влияние на прочность.

3. Отпуск закаленных сталей. Превращения при отпуске. Виды и цели отпуска.

4. Ведущее колесо из стали 45ГФЛ трактора. Твердость рабочей поверхности НRС > 50, на глубине 8...10 мм - не менее НRС 40.

5. Плунжер из стали 25Х5М плунжерной пары топливного насоса.

Вариант 11

1. Диаграмма состояния железо—цементит. Для сплава, содержащего 0,16% углерода постройте кривую охлаждения, для сплава с 6,0% углерода - нагревания. При температуре 760°С определите относительные количества фаз и содержание углерода в растворах.

2. Влияние плотности дислокаций и их взаимодействий на прочность металлических материалов.

3. Термическая обработка быстрорежущих сталей.

4. Гильза цилиндра из стали 50Г. Твердость рабочей поверхности HRC >56. Глубина упрочненного слоя 1,2…1,5 мм.

5. Выпускной клапан из стали 40XI0C2M дизеля средней мощности. Рабочая температура 500 °С.

Вариант 12

1. Диаграмма состояния железо-цементит. Для сплава, содержащего 0,35% С постройте кривую охлаждения, для сплава с 4,3% С - нагревания. При температуре 1480°С определите относительные количества фаз и содержание углерода в растворах.

2. Возврат и рекристаллизация металлов после холодной пластической деформации.

3. Диаграмма изотермического превращения переохлажденного аустенита. Механические свойства продуктов распада аустенита. Критическая скорость закалки.

4. Цилиндрическая пружина (кручения) из стали У12А.

5. Коленвал из стали 38ХНВА дизеля твердостью рабочей поверхности шеек HV> 800 (НRC >62). Диаметр шейки 150 мм.

Вариант 13

1. Диаграмма состояния железо-цементит. Для сплава, содержащего 4,0% углерода постройте кривую охлаждения, для сплава с 1,5% углерода - нагревания. При температуре 550°С определите относительные количества фаз и содержание углерода в растворе.

2. Причины деформационного упрочнения металлов.

3. Нитроцементация и цианирование стали. Термическая обработка деталей, подвергающихся этим процессам.

4. Коленвал из стали 40ХФА маломощных моторов. Твердость рабочей поверхности шеек HV > 600 (HRC >54).

5. Корпус распылителя из стали 18X2H4A.

Вариант 14

1. Диаграмма состояния железо-цементит. Для сплава, содержащего 4,3% углерода постройте кривую охлаждения, для сплава с 0,35% углерода - нагревания. При температуре 770°С определите относительные количества фаз и содержание углерода в растворах.

2. Объясните, с какой целью некоторые пружины и рессоры подвергают дробеструйной обработке. Опишите процессы, протекающие при этом.

3. Полная и неполная закалка. Факторы, определяющие микроструктуру углеродистых сталей после закалки.

4. Болт из стали Ст. 5сп должен иметь одинаковую прочность по всему сечению при твердости НВ 225...235.

5. Клапан из стали 30X13Н7C2 автомобильного мотора. Рабочая температура до 650 °С.

Вариант 15

1. Диаграмма состояния железо-цементит. Для сплава, содержащего 4,5% углерода постройте кривую охлаждения, для сплава с 0,16% углерода - нагревания. При температуре 1000°С определите относительные количества фаз и содержание углерода в растворе.

2. Дислокационный механизм пластической реформации скольжением. Деформационное упрочнение металлов и сплавов.

3. Азотирование. Термическая обработка азотируемых деталей

4. Рессоры из стали 55С2.

5. Клапан из стали 10Х12СЮ автотракторного мотора. Рабочая температура до 650°С.

Вариант 16

1. Диаграмма состояния железо-цементит. Для сплава, содержащего 2,5 углерода постройте кривую охлаждения, для сплава с 0,16 углерода - кривую нагревания. При температуре 1300 С определите относительные количества фаз и содержание углерода в растворах.

2. Холодная пластическая деформация поликристаллического металла. Её особенности. Плоскости легчайшего скольжения.

3. Закалка с индукционного нагрева (закалка ТВЧ). Её особенности.

4. Ось из стали 40ХГ должна иметь повышенную прочность по всему сечению (НВ 250...280).

5. Тяжелонагруженная ступица из стали 30ХГТ муфты переключения первой передачи и заднего хода. Твердость рабочей поверхности HRC >58, сердцевины HRC35...45. Глубина упрочненного слоя 0,9...1,3 мм.

Вариант 17

1. Диаграмма состояния железо-цементит. Для сплава, содержащего 0% углерода постройте кривую охлаждения, для сплава с 2,5% углерода - кривую нагревания. При температуре 911°С определите относительные количества фаз и содержание углерода в растворе.

2. Холодная и горячая пластическая деформация. Процессы, протекающие при этих видах деформации. Различие в микроструктуре и свойствах.

3. Отжиг 2 рода и нормализация сталей.

4. Ролики,, шарики из стали ШХ15 подшипников качения.

5. Гильза цилиндра из стали 38ХМЮА. Твердость рабочей поверхности HRA >80 (HV>870). Глубина упрочненного слоя 0,5...0,8 мм.

Вариант 18

1. Структурная диаграмма состояния железо-Цементит. Для сплава, содержащего 0,1% углерода постройте кривую охлаждения, для сплава с 0,8% углерода - кривую нагревания. При температуре 1515°С определите относительные количества фаз и содержание углерода в растворах.

2. Как изменяются эксплуатационные характеристики деталей после поверхностного наклепа и почему?

3. Цементация стали. Термическая обработка цементованных деталей.

4. Ось из стали 40ХГМА должна иметь повышенную прочность по всему сечению (HRC 30...35).

5. Тяжелонагруженная ступица из стали 30ХГТ муфты включения вала отбора мощности. Твердость рабочей поверхности НRС > 58, сердцевины HRC 30...45. Глубина упрочненного слоя 0,9...1,3 мм.

Методические указания

к подготовке ответов на вопросы задания

Задание №1

1. Начертите диаграмму, объясните значение линий на диаграмме. Укажите характер взаимодействия углерода и железа в сплавах в твердом состоянии. Опишите превращения во всех температурно-концентрационных областях диаграммы.

2. Постройте кривые охлаждения и нагревания в интервале температур от 0 до 1600 °С для заданных составов сплавов. В точках перегибов на кривых, а также между этими точками (температурами) укажите структурный состав сплавов и протекающие при этом превращения.

3. Опишите механические свойства структурных составляющих. Постройте графики зависимостей механических свойств (НВ, σв, σ0,2, δ, Ψ, KCU) медленно охлажденных сталей от содержания углерода в них и дайте объяснения этим зависимостям.

4. Укажите, как пишутся марки углеродистых сталей обыкновенного качества, качественных, литейных и инструментальных сталей; марки серых, ковких и высокопрочных чугунов. Расшифруйте и охарактеризуйте каждую марку сплава.

Задания №4 и №5

1. Приведите химический состав стали, сплава. Укажите к какому классу по микроструктуре и к какой группе по назначению сталь относится. Объясните, почему из указанной стали (сплава) изготовляются данные детали.

2. Выберите вид термической обработки и обоснуйте. Назначьте режим термообработки (скорость и температуру нагрева, длительность выдержки при температуре, охлаждающую среду). Опишите сущность происходящих превращений и изменения в микроструктуре материала на всех этапах нагрева и охлаждения детали. Какова окончательная микроструктура и главные свойства материала деталей после термообработки?

3. Опишите, с какой целью данные детали подвергаются термической обработке (повышение твердости, износостойкости, прочности при растяжении или сжатии, сопротивления изгибающим нагрузкам, задиростойкости, смятию от случайных ударов, контактному и усталостному разрушению; для обеспечения минимального коробления деталей в процессе изготовления или для обеспечения стабильности формы и размеров деталей в эксплуатации).

4. При использовании легированных сталей объясните, с какой целью используется легирование (легирование одним элементом, комплексное легирование).

Список рекомендуемой литературы

Основная:

- Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник для вузов.- 3-е изд.- К.: Машиностроение, 1990.- 528 с: илл.

Дополнительная:

- Гуляев А.П. Металловедение: Учебник для вузов.- 6-е изд.-М,: Металлургия, 1986.- 544 с.

- Материаловедение: Учебник для вузов / под общ.ред. Арзомасова Б.Н.- 2-е изд.- М.: Машиностроение, 1986.- 384 с.

- Лахтин В.М. Металловедение и термическая обработка металлов: Учебник для вузов.- 4-е изд.- М.:Металлургия, 1993. - 448 с.

Дополнительная к контрольным работам:

- Термическая обработка в машиностроении: Справочник / под. ред. Лахтина Ю.М., Рахштадта А.Г.- М.: Машиностроение, 1980. - 783 с., илл.

- Гольдштейн М.И. и др. Специальные стали: Учебник для вузов.- М.: Металлургия, 1985.- 408 с, илл.

- Юргенсон А.А. и др. Металлы быстроходных дизелей и их термическая обработка: Справочное пособие. - М.: Машиностроение, 1984. - 267 с.

- Юргенсон А.А. Азотирование в энергомашиностроении. -Свердловск:-М.: Машгиз, 1962. - 129 с, илл.

ЧАСТЬ II.ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Металлургия черных и цветных металлов и сплавов

Производство чугуна в доменных печах: выплавка, продукты доменной плавки, технико-экономические показатели доменных печей.

Производство с т а л и: выплавка стали в конвертерах, в мартеновских и электропечах. Разливка стали. Строение и дефекты слитков из кипящей и спокойной стали. Способы повышения качества сталей: обработка синтетическими шлаками, вакуумирование, электрошлаковый и вакуммно-дуговой переплав, плавка в электронно-лучевых и плазменно-дуговых печах.

Производство цветных металлов: меди, алюминия, магния и титана.

Литература: [1, c, 25-58].

Методические указания

Уделите внимание основным физико-химическим процессам, протекающим при выплавке чугуна, сталей и цветных металлов. Особое внимание уделите производству стали, как самому распространенному материалу в машиностроении. Проанализируйте основные различия в качестве сталей, выплавленных разными способами.

Обработка заготовок деталей давлением

Влияние условий деформирования на процесс обработки металлов давлением. Классификация процессов обработки металлов давлением.

Виды обработки давлением: прокатка, прессование, волочение, ковка, горячая и холодная объемная штамповка. Классификация способов. Отделочные операции. Холодная штамповка из листа. Высокоскоростные способы холодной штамповки. Технико-экономические показатели и критерии выбора рациональных способов обработки металлов давлением.

Литература: [1, с.59-146].

Методические указания

Изучите сущность каждого способа обработки давлением и усвойте основные сведения о технологических методах формообразования заготовок и деталей машин пластическим деформированием в холодном и горячем состоянии. Проанализируйте и запомните требования к деталям, изготовляемым обработкой давлением, с целью повышения технологичности их изготовления, снижения трудоемкости и т.п.; принципы конструирования деталей в зависимости от способа обработки; принципы составления чертежа поковки.

Литейное производство

Классификация литых заготовок и литейных сплавов. Литейные свойства сплавов и связанные с ними дефекты.

Способы изготовления отливок (в песчаных формах, в оболочковых формах, по выплавляемым моделям, в кокилях, под давлением, центробежным литьем, непрерывным и электрошлаковым литьем). Выбор рационального способа изготовления отливок. Технологичность конструкций литых деталей.

Литература: [1, , 147-220].

Методические указания

Подробно рассмотрите общую технологическую схему изготовления отливок и принципиальную сущность каждого способа литья, их технологические возможности, достоинства и недостатки. Большое внимание уделите конструированию литых деталей с учетом литейных свойств сплавов и способа литья, а также выбору рационального способа изготовления отливок.

Сварочное производство

Физические основы получения сварного соединения. Разделение разновидностей сварочных процессов на сварку плавлением и давлением. Свариваемость материалов. Классификация существующих способов сварки по состоянию металла шва в момент сварки и их технологические возможности. Дуговая (ручная и автоматическая), плазменная, электрошлаковая, электронно-лучевая, лазерная сварки, газовая сварка и термическая резка, сварка давлением, пайка металлов и сплавов. Дефекты сварных и паяных соединений.

Технологичность сварных конструкций (принципы рационального конструирования сварных узлов и изделий).

Нанесение износостойких и жаростойких покрытий. Способы нанесения.

Литература: [1, c, 221-294].

Методические указания

Изучите сущность и запомните схемы процессов, особенности сварки различных материалов, технико-экономические показатели, достоинства и недостатки, целесообразность того или иного вида сварки.

Проанализируйте целесообразность применения сварно-литых, штампо-сварных и листосварных изделий и узлов, как один из путей повышения технологичности конструкций.

Механическая обработка заготовок деталей машин.

Обработка резанием

Основные виды работ, выполняемых на токарно-винторезных станках и типы используемых при этом инструментов. Обработка деталей на токарных станках при различной серийности производства. Обработка деталей на сверлильных и расточных станках с учетом массовости производства. Обработка заготовок на шлифовальных станках. Обработка деталей на зубообрабатывающих и фрезерных станках. Обработка деталей на протяжных станках.

Литература: [1, c. 295-441].

Методические указания

Ознакомьтесь с классификацией станков. Рассмотрите применение станков в зависимости от серийности производства. Режимы резания, как их рассчитывать? Определите основное технологическое время для токарных работ.

Назовите отличительную особенность станков токарной группы и для чего они служат.

Производство деталей из неметаллических

конструкционных материалов

Виды полимеров. Применение деталей из полимеров в машиностроении и быту. Изготовление деталей из резины. Виды резин и их классификация по применению.

Литература: [1, c. 456-488].

Методические указания

Ознакомиться с видами полимеров. Как из них изготовить детали. Ознакомится с видами выпускаемых резин и их применением.

ЗАДАНИЯ НА КОНТРОЛЬНУЮ РАБОТУ № 2

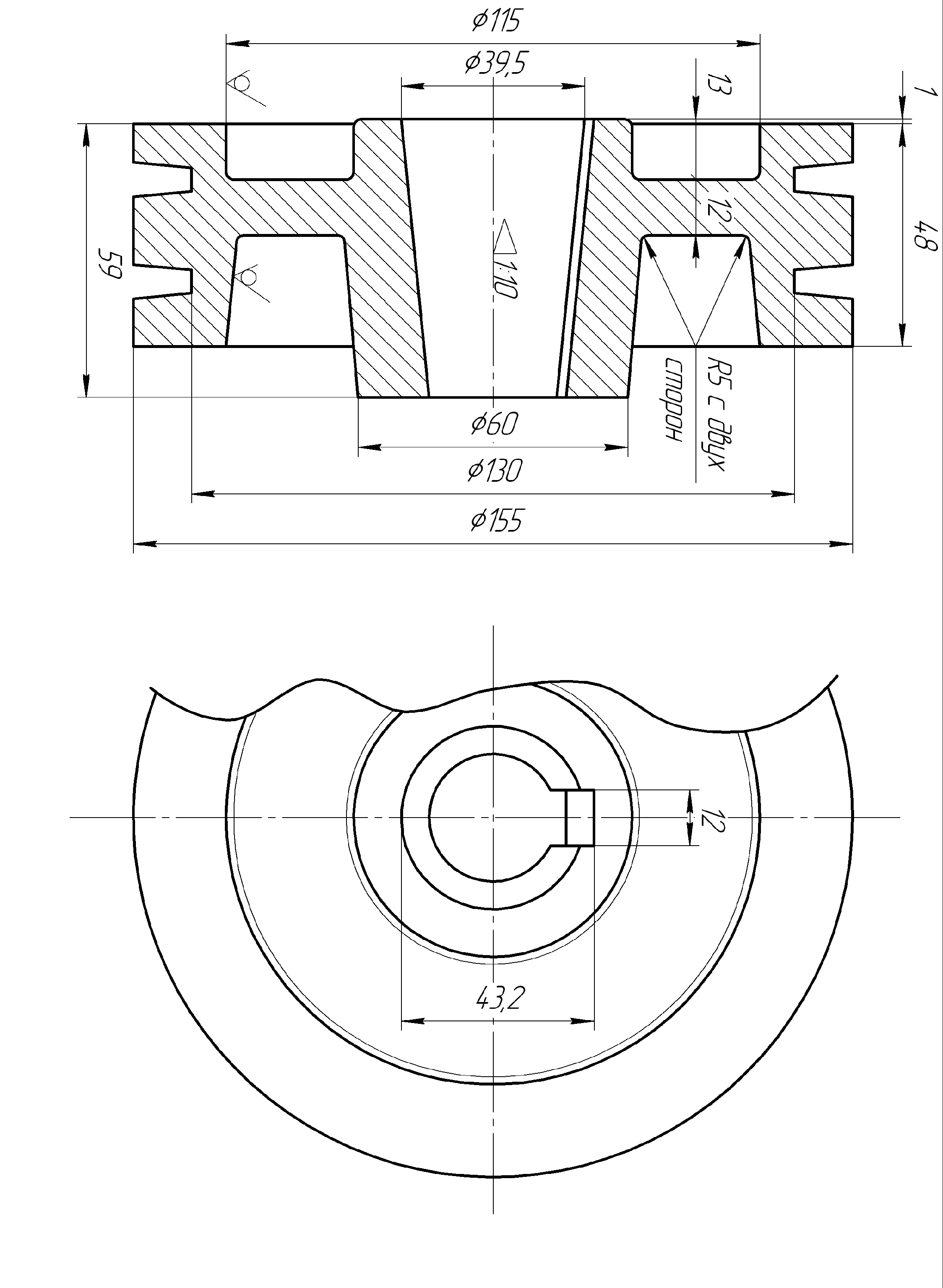

Вариант 1

1. Механические свойства металлов.

2. Резка цветных металлов.

3. Разработка технологического процесса изготовления отливки (рис.1).

Вариант 2

1. Получение чугуна в доменных печах и вагранках. Область применения этих чугунов.

2. Обработка деталей на токарных станках.

3. Разработка технологического процесса изготовления отливки (рис.2).

Вариант 3

1. Производство стали. Способы и качество выплавляемой стали различными способами.

2. Ручная дуговая и автоматическая сварки.

3. Разработка технологического процесса изготовления отливки (рис.3).

Вариант 4

1. Производство алюминия.

2. Получение заготовок горячей штамповкой.

3. Разработка технологического процесса изготовления отливки (рис.4).

Вариант 5

1. Производство меди»

2. Обработка деталей на сверлильных и расточных станках.

3. Разработка технологического процесса изготовления отливки (рис.5).

Вариант 6

1. Центробежное литье.

2. Сварка в среде защитного газа.

3. Разработка технологического процесса изготовления отливки (рис.6).

Вариант 7

1. Холодная листовая штамповка.

2. Обработка деталей на фрезерных станках.

3. Разработка технологического процесса изготовления отливки (рис.7).

Вариант 8

1. Литье под давлением.

2. Плазменное напыление.

3. Разработка технологического процесса изготовления отливки (рис.8).

Вариант 9

1. Литье в оболочковые формы.

2. Кузнечные работы.

3. Разработка технологического процесса изготовления отливки (рис.9).

Вариант 10

1. Специальные виды обработки стали для улучшения структуры и механических свойств.

2. Изготовление деталей из резины.

3. Разработка технологического процесса изготовления отливки (рис.10).

Примечание. Для всех студентов обязательно разработать технологический процесс изготовления отливки для серийного производства согласно рисункам.

Список рекомендуемой литературы

Основная:

- Технология конструкционных материалов: Учеб. для студентов машиностроительных специальностей / Под общ.ред. А.М.Дальского.-5-е изд.-М.: Машиностроение, 2004, - 512 с., илл.

Дополнительная к контрольным работам

- Материаловедение и технология конструкционных материалов: Учеб. Для ВУЗов / Солнцев Ю.П., Веселов В.А., Демьянцевич В.П.; 2-е изд. – М.: МИСиС, 1996. – 578 с.

- Материаловедение и технология металлов: Учеб. Для Вузов / под ред. Г.П. Фетисова. – М.: Высшая школа, 2000 – 638 с.

- Справочник технолога-машиностроителя. В 2-х т. / под ред. А.М, Дальского; 5-е изд., исправл. – М.: Машиностроение, 2003.

- Обработка резанием, металлорежущий инструмент и станки: учеб для техникумов / под реда. В.А. Гапонкина. – М.: Машиностроение, 1990. – 442 с.

- Композиционные материалы: Справочник / под ред. Д.М. Карпиноса. – Киев: Накова Думка, 1985. – 592 с.

- Давыдов С.В., Шатов А.Я. Технологические процессы машиностроительного производства. Технология конструкционных материалов. Разработка технологического процесса изготовления отливки: методические указания к выполнению контрольной работы №1 для студентов заочной формы обучения. - Изд. 2-е доп. и испр. ― Брянск: БГТУ, 2009. ― 16 с.

Вариант 1

Рис. 1. Шкив

Вариант 2

Рис. 2. Ступица

Вариант 3

Рис.3. Корпус подшипника

Вариант 4

Рис. 4. Фланец

Вариант 5

Рис. 5. Ступица

Вариант 6

Рис. 6. Фланец

Вариант 7

Рис.7. Шестерня

Вариант 8

Рис. 8. Гильза

Вариант 9

Рис.9. Ступица

Вариант 10

Рис.10. Вал-шестерня

Рабочая программа и методические указания к выполнению контрольных работ №1 и №2 для заочной формы обучения специальностей: 140501 - «Двигатели внутреннего сгорания», 190601 - «Автомобили и автомобильное хозяйство», 190702 – «Организация и безопасность движения», 220301 – «Автоматизация технологических процессов», 190205 - «Подъемно-транспортные, строительные, дорожные машины и оборудование.

Андрей Яковлевич Шатов

Валентин Павлович Мельников

Научный редактор С.В. Давыдов

Редактор издательства Л.И. Афонина

Компьютерный набор М.Е. Амбросимова

Иллюстрации А.Я. Шатов

Темплан 2010 г., п……

Подписано в печать Формат 60×84 1/16. Бумага офсетная. офсетная печать. Усл. печ. л.1,27. Уч.- изд. л.1,27. Тираж 40 экз. Заказ . Бесплатно.

Брянский государственный технический университет.

241035, Брянск, бульвар 50-летия Октября, 7, БГТУ. 58-82-49.

Лаборатория оперативной полиграфии БГТУ, ул. Институтская, 16.