И. Т. Сычев, Б. П. Борисов Представлены различные схемы нанесения покрытия магнитно-электрическим методом

| Вид материала | Документы |

- Физический факультет, 286.54kb.

- Исследование массивных образцов из квазикристаллических сплавов различного состава,, 91.49kb.

- Ооо «инновационные технологии», 48.74kb.

- Студент группы сп 00 Д1 Иванов Сергей Тихонович, 93.74kb.

- Ост 218. 011-99 Машины дорожные. Цветографические схемы, лакокрасочные и световозвращающие, 256.68kb.

- Горячее цинкование (цинкование в расплаве цинка), 525.37kb.

- Методология разработки нормативной документации, определяющей потребительское качество, 171.5kb.

- Инструкция нанесения краски "Acmelight", 102kb.

- В. А. Получение гальванического покрытия учебно исследовательская работа, 120.35kb.

- Концепция настоящего стандарта основана на двух принципах: 1 Следует различать следующие, 182.68kb.

УДК 621.793(06)

ОСОБЕННОСТИ ФОРМИРОВАНИЯ ПОКРЫТИЯ ПРИ

МАГНИТНО-ЭЛЕКТРИЧЕСКОМ УПРОЧНЕНИИ

И.Т. Сычев, Б.П. Борисов

Представлены различные схемы нанесения покрытия магнитно-электрическим методом. Выявлена функциональная зависимость толщины покрытия от режимов упрочнения. Металлографическими исследованиями установлены параметры толщины и сплошности нанесенного слоя для различных схем упрочнения.

покрытие, магнитно-электрическое упрочнение, схемы упрочнения, металлографические исследования

Поверхностный слой, получаемый при магнитно-электрическом упрочнении, состоит из внешнего (нарощенного) и внутреннего (переходного) слоя.

Изучение формирования данного покрытия позволит раскрыть специфику структуры и связать особенности строения с механическими свойствами и износостойкостью.

В качестве эталона для сравнения свойств покрытия принята сталь 45.

Геометрическая форма и размеры образцов соответствуют следующим параметрам: диаметр 10 и длина 30 мм. Форма и размеры признаны оптимальными для исследования абразивного и ударноабразивного изнашивания [1].

Для исследования покрытия и влияния магнитного поля используются различные схемы по взаимодействию его с упрочняемой поверхностью:

- с постоянным магнитным полем (рис. 1); упрочняемая поверхность – цилиндрическая часть образца;

- с переменным или пульсирующим магнитным полем (рис.2,а); торец образца;

- с вращающимся магнитным полем (рис. 2,б); другой торец образца.

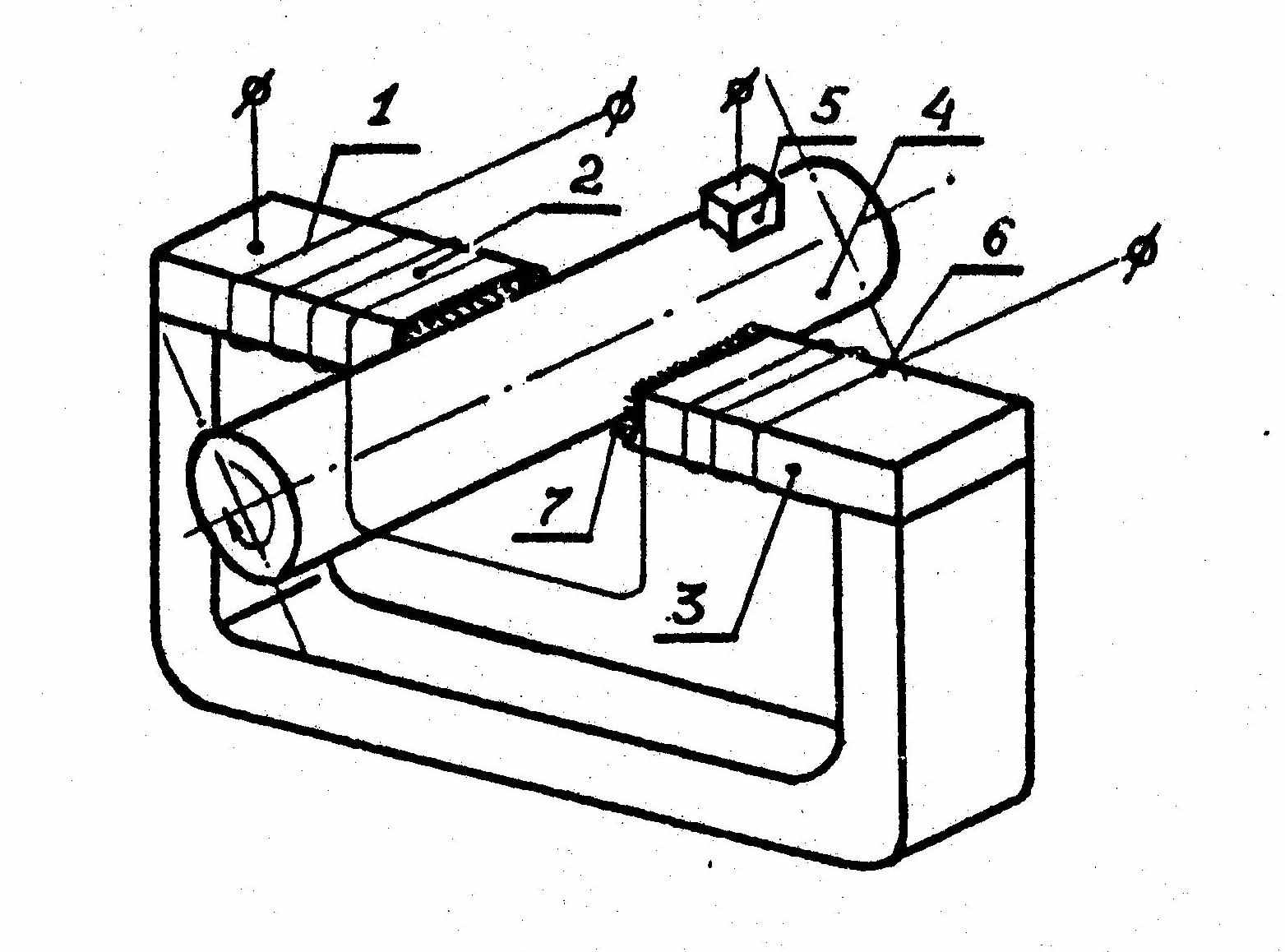

Рис. 1. Схема упрочнения с постоянным магнитным полем - схема I:

1,6 – катушки электромагнита; 2,3 – сердечники; 4 – деталь;

5 – скользящий контакт; 7 – упрочняющий порошок

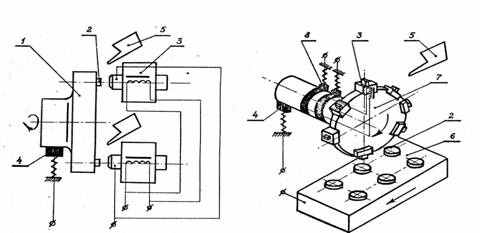

а) б)

Рис. 2. Схемы упрочнения: а – упрочнение с переменным магнитным полем – схема II; б – упрочнение при вращающемся магнитном поле – схема III; 1 – планшайба, 2 – образцы, 3 – электромагнитные катушки, 4 – скользящий контакт технологического тока; 5 – бункерно-дозирующее устройство; 6 – плита; 7 – ротор; 8 – скользящие контакты магнитных катушек

Форма и размеры деталей накладывают определенные ограничения на толщину покрытия, особенно это касается цилиндрической поверхности небольшого диаметра до 12 мм, что связано с особенностями протекания процесса упрочнения [2].

Для определения оптимального режима упрочнения использовали три параметра:

- напряжение возбуждения генератора МГИ-2МС;

- частота вращения образца;

- продольная подача сердечника установки.

Остальные параметры: разрядный ток, магнитная индукция, рабочий зазор, используемый порошок марки ФБ-1 грануляции 0,2….0,3 мм, были постоянны.

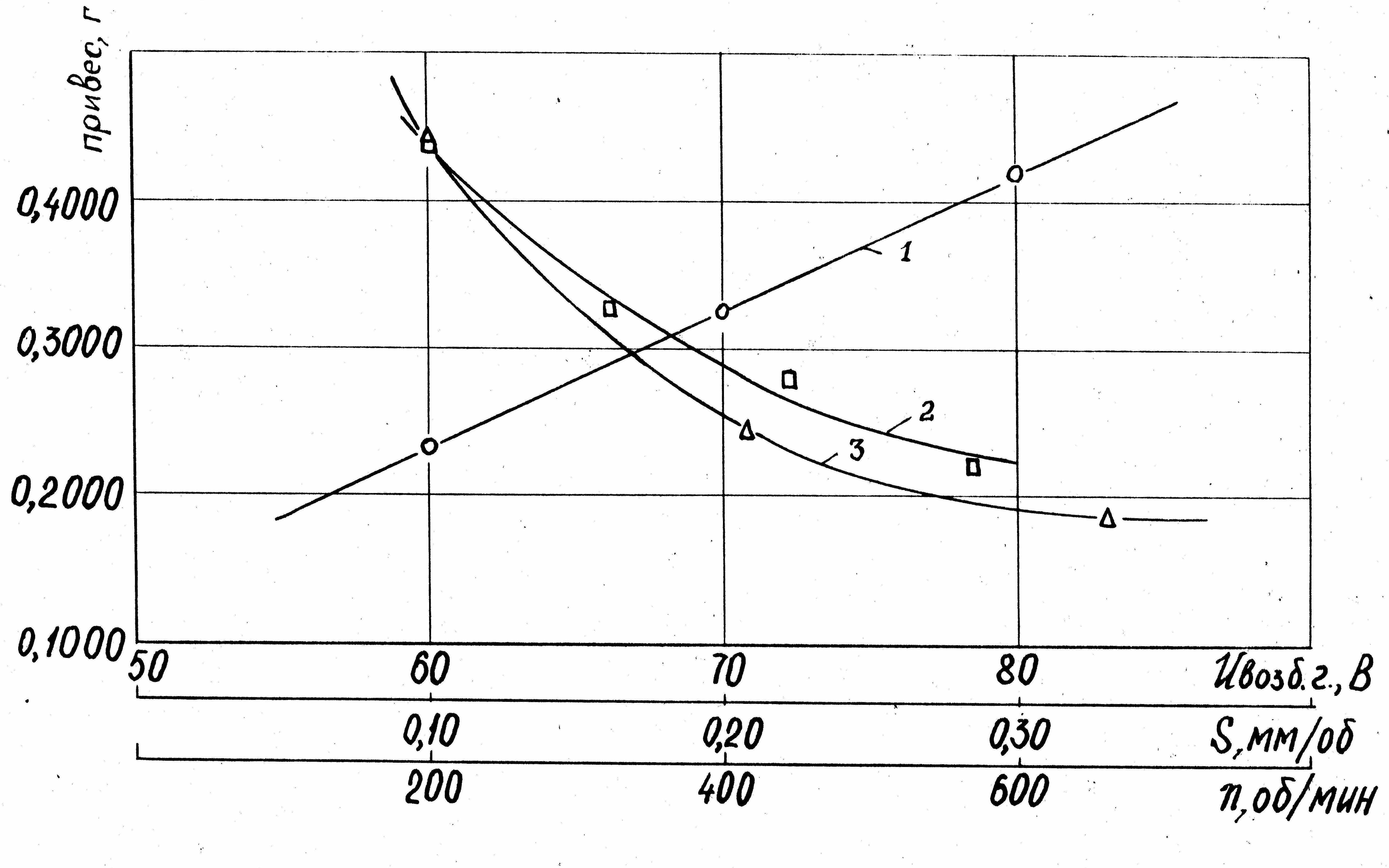

Результаты (рис. 3) указывают, что все переменные режима упрочнения оказывают влияние на приращение и сплошность нанесенного слоя.

Рис. 3. Влияние переменных режима упрочнения на толщину покрытия: 1 – напряжение возбуждения генератора (U в.г); 2 – подача сердечника (S); 3 – частота вращения (n)

При анализе полученных результатов принят следующий режим упрочнения:

- напряжение возбуждения генератора, В – 80;

- разрядный ток, А – 20…30;

- частота вращения, м/мин – 14…15;

- продольная подача, мм/об – 0,21;

- магнитная индукция, Т – 0,2;

- рабочий зазор, мм – 0,1.

Исследуемое покрытие образуется при взаимодействии расплавленных частиц порошка с упрочняемой поверхностью и окружающей средой. Расплавленные частицы порошка, обладая избыточной энергией, под воздействием электрического и магнитного полей «выбивают» в поверхностном слое лунки и заплавляют их. Следующие расплавленные частицы «ложатся» возле и сверху лунки, образуя слой покрытия.

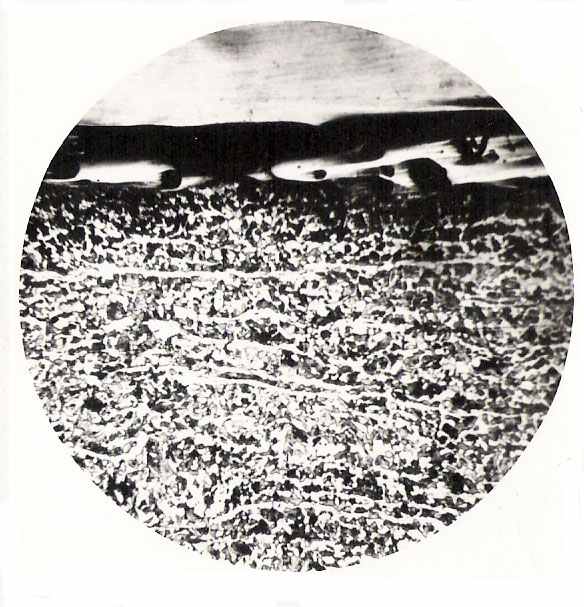

Особенностью магнитно-электрического покрытия является наличие пор, имеющих в основном шаровую форму. Реже в покрытии наблюдаются поры переменной по толщине прямолинейной или криволинейной продолговатой формы, ориентированные самым различным образом. Поры располагаются хаотично, «открытые» поры и поры на границе с переходным слоем встречаются реже (рис. 4).

На размеры пор существенное влияние оказывают режимы упрочнения. Для рассматриваемых экспериментальных образцов, упрочненных на оптимальном режиме по различным схемам упрочнения, размеры пор и их формы существенно не отличаются. Максимальный размер шаровых пор не превышает 100, а минимальный 5 … 10 мкм. Средняя пористость покрытия на рассматриваемых шлифах составляет 5 … 8%.

Исследование степени влияния магнитного поля на формирование покрытия проводили дифференцированно.

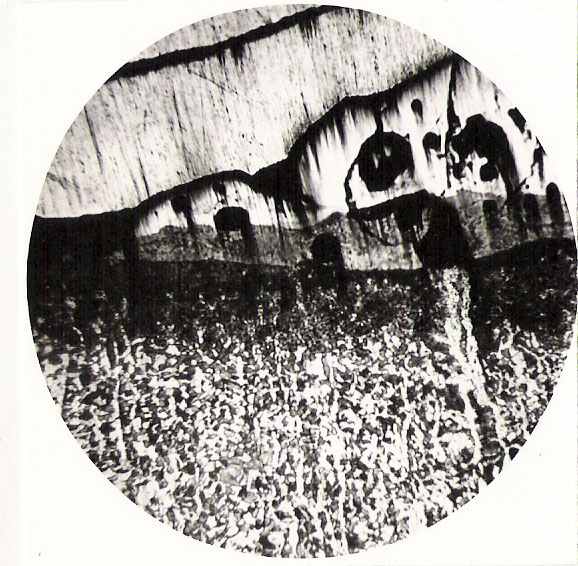

Покрытие на цилиндрической поверхности (схема I) представляет собой слой переменной толщины (рис. 4,а). Минимальная толщина – 0,03 … 0,05, максимальная – 0,09 … 1,4 мм. При такой толщине слоя наблюдаются разрывы в покрытии, несплошность – 0,2 … 0,5 мм.

Сплошность покрытия по схеме I составляет 75 … 90%.

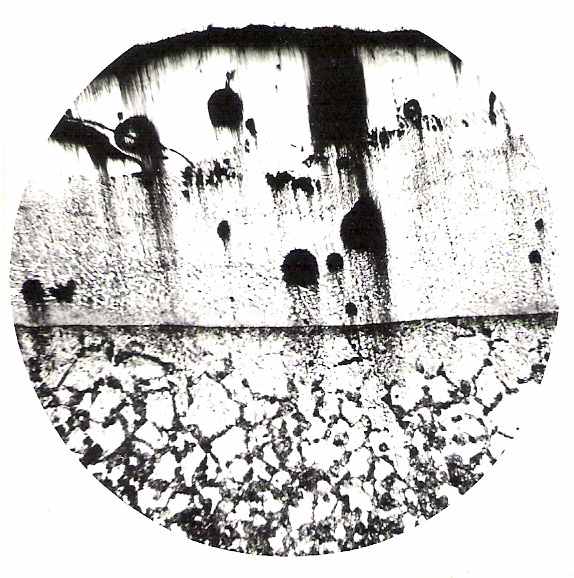

Покрытие на торце (схема П) представляет также слой переменной толщины «холмистой» поверхности в виде плоских капель (рис. 4,б). Общая шероховатость данного вида покрытия грубее, чем покрытия на цилиндрической поверхности. Диапазон толщины покрытия значительно шире и находится в следующих пределах: минимальная – 0,05…0,08; максимальная - 0,10 … 0,20 мм. В покрытии наблюдается большое количество продолговатых пор, а кроме того, — перпендикулярно расположенные несквозные трещины.

Покрытие на другом торце экспериментального образца (схема Ш) представляет собой более сплошной слой переменной толщины (рис. 4,в). Толщина слоя покрытия наибольшая из рассматриваемых схем упрочнения и достигает в отдельных местах упрочняемой поверхности 0,8 мм. Минимальная толщина 0,03 … 0,05, протяженность 0,05 … 0,10 мм. Таких участков на длине покрытия в 10 мм наблюдается от одного до трех. Остальная часть покрытия имеет толщину 0,25 … 0,40 мм. Рельеф покрытия в сечении шлифа представляет собой плавную линию. Сплошность покрытия значительно выше в сравнении с покрытиями, упрочненными по схемам I, П, и составляет 97... 99%.

В покрытии по данной схеме упрочнения присутствуют, главным образом, поры шаровой формы. Пор продолговатой и неправильной формы наблюдается меньше. Трещин в покрытии после упрочнения не наблюдается.

а) б) в)

Рис.4. Микроструктура магнитно-электрического покрытия (х200):

а – схема I; б – схема II; в – схема Ш

ВЫВОДЫ

1. На формирование покрытия оказывает влияние способ взаимодействия магнитного поля с упрочняемой поверхностью.

2. Покрытие, сформированное по схеме I, имеет минимальную толщину и сплошность.

3. Покрытие, сформированное по схеме II, имеет значительную волнистость с большей толщиной и сплошностью, подразделяется на внешний и внутренний подслои.

4. Покрытие, сформированное по схеме III, имеет наибольшую толщину, сплошность также подразделяется на два примерно равных подслоя — внешний и внутренний.

СПИСОК ЛИТЕРАТУРЫ

1. Сорокин Г.М. Исследование ударно-абразивного износа: дисс. … док. техн. наук /Г.М. Сорокин.- М.: МИНХ и ГП, 1972. – 434 с.

2.Сычев И.Т. Исследование строения и износостойкости магнитно-электрического покрытия: дисс. … канд. техн. наук /И.Т. Сычев. – М.: МИНХ и ГП, 1984.-204 с.

INFLUENS OF INTERACTION OF A MAGNETIC FIELD ON DERIVING IS MAGNETIC AN ELECTRIC COVERADGE

I.T. Sychov, B.P. Borisov

Interaction of magnetic field at shaping is magnetic an electric coverage, influences it a quality.