План Вступ 2 Розділ Керамічні матеріали І їх класифікація 3 1Характеристика основних видів кераміки 3 2Основні властивості різних видів кераміки 9

| Вид материала | Документы |

- 1. вступ класифікація видів економічної діяльності (квед) є складовою системи національних, 6217.65kb.

- Реферат на тему: Класифікація, будова І властивості ліпідів, 31.49kb.

- План Біологічна мотивація. Загальні властивості різних видів мотивації, 724.08kb.

- Виробництво конструкційних матеріалів, 47.46kb.

- Реферат на тему: Рослинний світ України, 106.49kb.

- Класифікація видів економічної діяльності, 11157.62kb.

- Класифікація видів економічної діяльності, 11157.62kb.

- План впровадження нововведень в роботу закладів охорони здоров’я області, 898.89kb.

- Льної роботи та переліків основних видів методичної, наукової й організаційної роботи, 212.74kb.

- Назва реферату: Класифікація організаційних форм І видів економічного контролю Розділ, 206.27kb.

План

Вступ 2

Розділ 1. Керамічні матеріали і їх класифікація 3

1.1Характеристика основних видів кераміки 3

1.2Основні властивості різних видів кераміки 9

Розділ 2. Дослідження галузей використання керамічниих матеріалів 17

2.1 Ріжучі керамічні інструменти 17

2.2 Кераміка спеціального призначення 18

2.2 Кераміка спеціального призначення 18

2.3 Кераміка в ракетно-космічному машинобудуванні 22

Висновок 26

Список литературы 27

Вступ

Кераміка відноситься до основних матеріалів, що роблять визначальний вплив на рівень і конкурентноздатність промислової продукції. Цей вплив збережеться й у найближчому майбутньому. Ввійшовши в техніку і технологію наприкінці 60-х років, кераміка зробила дійсну революцію в матеріалознавстві, за короткий час ставши, по загальній думці, третім промисловим матеріалом після металів і полімерів.

Основними розроблювачами і виробниками керамічних матеріалів є США і Японія.

Дослідження, проведене Національним бюро стандартів США, показало, що використання керамічних матеріалів дозволить до 2000 р. здійснити економію ресурсів країни в розмірі більш 3 млрд. доларів. Очікувана економія може бути досягнута насамперед за рахунок використання транспортних двигунів з деталями з кераміки, керамічних матеріалів для обробки різанням і оптокераміки для передачі інформації. Крім прямої економії застосування кераміки дозволить знизити витрата дорогих і дефіцитних металів: титана і танталу в конденсаторах, вольфраму і кобальту в різальних інструментах, кобальту, хрому і нікелю в теплових двигунах.

Керамічна технологія передбачає наступні основні етапи: одержання вихідних порошків, консолідація порошків, тобто виготовлення компактних матеріалів, їхня обробка і контроль виробів.

При виробництві високоякісної кераміки з високою однорідністю структури використовують порошки вихідних матеріалів з розміром часток до 1 мкм. Процес одержання настільки високого ступеня дисперсності вимагає великих енерговитрат і є одним з основних етапів керамічної технології.

Здрібнювання виробляється механічним шляхом за допомогою що мелють тел. а також шляхом розпилення матеріалу, що подрібнюється, у рідкому стані, осадженням на холодних поверхнях з парогазової фази, вібраційним впливом на частки, що знаходяться в рідині, за допомогою високотемпературного синтезу, що самопоширюється, і іншими методами.

Розділ 1. Керамічні матеріали і їх класифікація

Характеристика основних видів кераміки

Традиційно застосовувані металеві і неметалічні матеріали значною мірою досягли своєї межі конструктивної міцності. Разом з тим розвиток сучасної техніки вимагає створення матеріалів, що надійно працюють у складній комбінації силових і температурних полів, при впливі агресивних середовищ, випромінювань, глибокого вакууму і високих тисків. Найчастіше вимоги, пропоновані до матеріалів, можуть носити суперечливий характер. Задовольнити ці вимоги можна шляхом використання композиційних матеріалів.

Композиційним матеріалом (КМ), або композитом називають об'ємну гетерогенну систему, що складається із сильно розрізняються по властивостях, взаємно нерозчинних компонентів, будівля якої дозволяє використовувати переваги кожного з них.

Принцип побудови КМ людина запозичала у природи. Типовими композиційними матеріалами є стовбури дерев, стебла рослин, кісти людини і тварин.

КМ дозволяють мати задане сполучення різнорідних властивостей: високої питомої міцності і твердості, жароміцності, зносостійкості, теплозахисних властивостей і ін. Спектр властивостей КМ неможливо одержати при використанні звичайних матеріалів. Їхнє застосування дає можливість створювати раніше недоступні принципово нові конструкції.

Завдяки КМ став можливий новий якісний стрибок у збільшенні потужності двигунів, зменшенні маси машин і конструкцій і підвищенні вагової ефективності транспортних засобів і авіаційно-космічних апаратів.

Важливими характеристиками матеріалів, що працюють у цих умовах, є питома міцність аур і питома твердість

тв =Е/р.

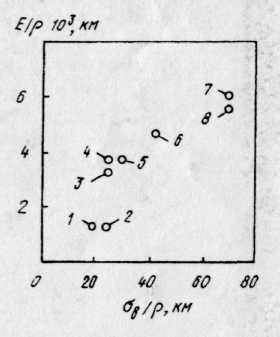

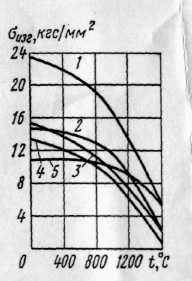

де тв - тимчасовий опір. Е - модуль нормальної пружності, р – щільність матеріалу. По питомій міцності і твердості композиційні матеріали перевершують усі відомі конструкційні сплави (мал. 1.1).

КМ складаються з порівняно пластичного матричного матеріалу-основи і більш твердих і міцних компонентів - наповнювачей. Властивості КМ залежать від властивостей основи, наповнювачей і міцності зв'язку між ними.

Матриця зв'язує композицію в моноліт, додає їй форму і служить для передачі зовнішніх навантажень арматурі з наповнювачей. У залежності від матеріалу основи розрізняють КМ із металевою матрицею, або металеві композиційні матеріали (МКМ), з полімерної - полімерні композиційні матеріали (ПКМ) і з керамічної - керамічні композиційні матеріали (ККМ).

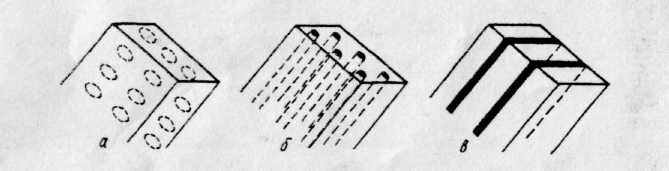

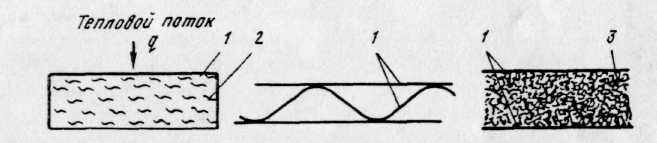

Ведучу роль у зміцненні КМ грають наповнювачи, часто називані упрочнітелями. Вони мають високі значення міцності, твердості і модуля пружності. По типу упрочняющих наповнювачей КМ підрозділяють на дісперсноупрочнені. волокнисті і шаруваті (мал. 1.2).

У дісперсноупрочнені КМ штучно вводять дрібні рівномірно розподілені тугоплавкі частки карбідів, оксидів, нітридів і ін., не взаємодіючі з матрицею і не розчиняються в ній аж до температури плавлення фаз. Ніж дрібніше частки наповнювача і менше відстань між ними, тим міцніше КМ.

Рис. 1.1. Взаємозв'язок питомої міцності і питомого модуля пружності деяких неармованих і композиційних матеріалів, армованих волокнами:

Рис. 1.2. Схеми будівлі композиційних матеріалів: а - дісперсноупрочнені; 6 - волокнисті; у - шаруваті

1 - алюміній; 2 - титан і сталь; 3 - титан, армований берилієвим дротом; 4 - титан, армований волокнами Si; 5 - титан, армований волокнами борсика (Si/B/W); 6 - алюміній, армований борними волокнами; 7 - епоксідна смола. армована волокнами графіту; 8 - епоксідна смола, армована борними волокнами

Кераміка відноситься до основних матеріалів, що роблять визначальний вплив на рівень і конкурентноздатність промислової продукції. Цей вплив збережеться й у найближчому майбутньому. Ввійшовши в техніку і технологію наприкінці 60-х років, кераміка зробила дійсну революцію в матеріалознавстві, за короткий час ставши, по загальній думці, третім промисловим матеріалом після металів і полімерів.

Основними розроблювачами і виробниками керамічних матеріалів є США і Японія. У табл. 1.1 приведена класифікація основних видів кераміки.

Дослідження, проведене Національним бюро стандартів США, показало, що використання керамічних матеріалів дозволить до 2000 р. здійснити економію ресурсів країни в розмірі більш 3 млрд. доларів. Очікувана економія може бути досягнута насамперед за рахунок використання транспортних двигунів з деталями з кераміки, керамічних матеріалів для обробки різанням і оптокераміки для передачі інформації. Крім прямої економії застосування кераміки дозволить знизити витрата дорогих і дефіцитних металів: титана і танталу в конденсаторах, вольфраму і кобальту в різальних інструментах, кобальту, хрому і нікелю в теплових двигунах.

Керамічна технологія передбачає наступні основні етапи: одержання вихідних порошків, консолідація порошків, тобто виготовлення компактних матеріалів, їхня обробка і контроль виробів.

При виробництві високоякісної кераміки з високою однорідністю структури використовують порошки вихідних матеріалів з розміром часток до 1 мкм. Процес одержання настільки високого ступеня дисперсності вимагає великих енерговитрат і є одним з основних етапів керамічної технології.

Здрібнювання виробляється механічним шляхом за допомогою що мелють тел. а також шляхом розпилення матеріалу, що подрібнюється, у рідкому стані, осадженням на холодних поверхнях з парогазової фази, вібраційним впливом на частки, що знаходяться в рідині, за допомогою високотемпературного синтезу, що самопоширюється, і іншими методами.

Табл.1.1

Характеристика основних видів кераміки

| Функціональний тип кераміки | Використовувані властивості | Застосування | Використовувані з'єднання |

| Электрокерамнка Магнетокерамика Оптокерамика Хемокерамика Биокерамика Термокерамика Механокерамика Ядерна керамік Сверхпроводяща кераміка | Електропровідність, електроізоляційні, діелектричні і п'єзоелектричні властивості Магнітні властивості Прозорість, поляризація, флуоресценція Абсорбційна й адсорбційна здатність, каталітична активність, корозійна стійкість Біологічна сумісність, стійкість до биокоррозии Жароміцність, жаростійкість, огнеупорность, теплопровідність, коефіцієнт термічного розширення (КТР), теплоємність Твердість, міцність, модуль пружності, в'язкість руйнування, зносостійкість, трибо-технические властивості. КТР, термостійкість а Радіаційна стійкість, жароміцність, жаростійкість, перетин захоплення нейтронів, огнеупорность, радіоактивність я Електропровідність | Інтегральні схеми, конденсатори, вібратори, зажигате-1И. нагрівачі, термістори, транзистори, фильгры, сонячні батареї, тверді електроліти Голівки магнітного запису, магнітні носії, магніти Лампи високого тиску. Ик-прозрачные вікна, лазерні матеріали, световоды, елементи оптичної пам'яті, екрани дисплеїв, модулятори Сорбенти, каталізатори і їхні носії, електроди (наприклад, паливних елементів), датчики вологості газів, елементи хімічних реакторів Протези зубів, суглобів Вогнетриви, теплові труби, футеровка високотемпературних реакторів, електроди для металургії, теплообмінники, теплозахист Кераміка для теплових двигунів, ущільни тельная, антифрикційний і фрикційна керамика, різальний інструмент, прес-інструмент, що направляють і інші зносостійкі деталі Ядерне пальне, футеровка реакторів, що екранують матеріали, поглиначі випромінювання, поглиначі нейтронів Лінії електропередач. Мгд-генератори, нагромаджувачі енергії, інтегральні схеми, залізничний транспорт на магнітній підвісці, електромобілі | Be, Mg, Y2O3, Zn, AhOj, ZiOb Si, B Магнітно-м'які і магнітно-тверді ферриты AJ2O3, Mg, Y2O3, Si2, Zr2, TO2, YjOi-ТЬОг, Zn, Cd Zn, Fe2O3, Sn, Si2, Mg, Ba, Ce, Ti2, Zr,, AhOj, Si, тита-ниды Системи оксидів Si, Ti, В„С, Ti2, Zr2, Si3N4, Be, Ce, Be, Mg, Zr2, A12O3, Ti, композити Si3N4, Zr2, Si, Ti2, Zn2, Ti, Ti, WC, B4C, A12O3, BN, композити UO2, UOj-PuOj, UC, US, Th, Si, B4C, AIjOj, Be Оксиди систем: La - Ba - Си - Про La - Sr - Си - ПРО Y - Ba - Си - ПРО |

Консолідація керамічних матеріалів складається з процесів формовання і спікання. Розрізняють три основні групи методів формовання.

- Пресування під дією стискаючого тиску, при якому відбувається ущільнення порошку за рахунок зменшення пористості.

- Пластичне формовання видавлюванням прутків і труб через мундштук (екструзія) формувальних мас із пластифікаторами, величивающими їх плинність

- Шлікерне лиття для виготовлення тонкостінних виробів будь-якої

складної форми, у якому для формовання використовують рідкі суспензії порошків.

При переході від пресування до пластичного формованню і шлікерному литтю збільшуються можливості виготовлення виробів складної форми, однак ускладнюється процес сушіння виробів і видалення пластифікаторів з керамічного матеріалу. Тому для виготовлення виробів порівняно простої форми перевага віддається пресуванню, а більш складної - екструзія і шлікерному литтю.

При спіканні окремі частки порошків перетворюються в моноліт і формуються остаточні властивості кераміки. Процес спікання супроводжується зменшенням пористості й усадкою.

Застосовують печі для спікання при атмосферному тиску, установки гарячого газостатичного пресування (газостати), преси гарячого пресування з зусиллям пресування до 1500 кН. Температура спікання в залежності від складу може складати до 2000 - 2200 °С.

Часто застосовуються сполучені методи консолідації, що сполучать формовання зі спіканням, а в деяких випадках - синтез з'єднання, що утвориться, з одночасним формованням і спіканням.

Обробка кераміки і контроль є основними складовими в балансі вартості керамічних виробів. По деяким даним, вартість вихідних матеріалів і консолідації складає усього лише 11 % (для металів 43 %), у той час як на обробку приходиться 38 % ( для металів 43 %), а на контроль 51 % (для металів 14 %). До основних методів обробки кераміки відносяться термообробка і розмірна обробка поверхні. Термообробка кераміки виробляється з метою кристалізації міжзереної стеклофази. При цьому на 20 - 30 % підвищується твердість і в'язкість руйнування матеріалу.

Більшість керамічних матеріалів із працею піддається механічній обробці. Тому основною умовою керамічної технології є одержання при консолідації практично готових виробів. Для доведення поверхонь керамічних виробів застосовують абразивну обробку алмазними колами, електрохімічну, ультразвукову і лазерну обробку. Ефективне застосування захисних покрить, що дозволяють залікувати дрібні поверхневі дефекти - нерівності, ризики і т.д.

Для контролю керамічних деталей найчастіше використовують рентгенівську й ультразвукову дефектоскопію.

З огляду на, що більшість керамічних матеріалів має низьку в'язкість і пластичність і відповідно низьку тріщиностійкість для атестації виробів застосовують методи механіки руйнування з визначенням коефіцієнта інтенсивності напруг Кс Одночасно будують діаграму, що показує кінетику росту дефекту.

Кількісно в'язкість руйнування кристалічної кераміки і скла складає близько 1 - 2 МПа/м1", у той час як для металів значення Кс значно вище (більш 40 МПа/м1'2). Міцність хімічних міжатомних зв'язків, завдяки якій керамічні матеріали мають високу твердість, хімічною і термічною стійкістю, одночасно обумовлює їхню низьку здатність до пластичної деформації і схильність до тендітного руйнування.

Можливі два підходи до підвищення в'язкості руйнування керамічних матеріалів. Один з них - традиційний, зв'язаний з удосконалюванням способів здрібнювання й очищення порошків, їхнього ущільнення і спікання. Другий підхід складається в гальмуванні росту тріщин під навантаженням. Існує кілька способів рішення цієї проблеми.

Один з них заснований на том. що в деяких керамічних матеріалах, наприклад у диоксиду цирконію ZKX під тиском відбувається перебудова кристалічної структури. Вихідна тетрагональна структура Zr: переходить у моноклінну, що має на 3 - 5 % більший обсяг.

Рис. 1.1. Схема зміцнення конструкційної кераміки включеннями Zr2 (а), волокнами (б) і дрібними тріщинами (в у. 1 - тетрагональний Zr:; 2 - моноклінний Zr2

Розширюючи, зерна Zr: стискають тріщину, і вона втрачає здатність до поширення (мал. 1.1. а). При цьому опір тендітному руйнуванню зростає до 15 МПа/м1/2.

Другий спосіб (мал. 1.1, б) складається в створенні композиційного матеріалу за рахунок введення в кераміку волокон з більш міцного керамічного матеріалу, наприклад карбіду кремнію Si. Тріщина, що розвивається, на своєму шляху зустрічає волокно і далі не поширюється. Опір руйнуванню склокераміки з волокнами Si зростає до 18-20 МПа/м1/2, істотно наближаючи до відповідних значень для металів.

Третій спосіб полягає в тому, що за допомогою спеціальних технологій весь керамічний матеріал пронизують мікротріщинами (мал. 1.1, в). При зустрічі основної тріщини з мікротріщиною кут у вістрі тріщини зростає, відбувається затуплення тріщини і вона далі не поширюється.

Визначений інтерес представляє фізико-хімічний спосіб підвищення надійності кераміки. Він реалізований для одного з найбільш перспективних керамічних матеріалів на основі нітриду кремнію Si3N4. Спосіб заснований на утворенні визначеного стехіометричного складу твердих розчинів оксидів металів у нітриді кремнію, що одержали назву сиалонов. Прикладом високоміцної кераміки, що утвориться в цій системі, є сіалони складу SiANg-A, де х - число заміщених атомів кремнію, азоту в нітриді кремнію, що змінюється від 0 до 4,2. Важливою властивістю сіалонової кераміки є стійкість до окислювання при високих температурах, значно більш висока, чим у нітриду кремнію.

-

Основні властивості різних видів кераміки

Кераміка - неорганічний матеріал, одержуваний з відформованих мінеральних мас у процесі високотемпературного випалу. У результаті випалу (1200 — 2500°С) формується структура матеріалу (спікання), і виріб здобуває необхідні фізико-механічні властивості.

Керамічні матеріали можуть бути виготовлені на основі глини. Глина в суміші з водою дає пластичну, здатну формовати масу і після випалу здобуває значну механічну міцність. Дефінична кераміка- включає штучно синтезовані керамічні матеріали різного хімічного і фазового складу; вона має специфічні комплекси властивостей. Така кераміка містить мінімальна кількість або зовсім не містить глини. Основними компонентами технічної кераміки є окисли і безкисневи з'єднання металів. Любою керамічний матеріал є багатофазною системою. У кераміку можуть бути присутнім кристалічна, склоподібна і газова фази.

Кристалічна фаза являє собою визначені хімічні сполуки або тверді розчини. Ця фаза складає основу кераміки. і визначає значення механічної міцності, термостійкості й інших її основних властивостей.

Склоподібна фаза знаходиться в кераміку у виді прошарків скла, що зв'язують кристалічну фазу. Звичайно кераміка містить від 1 до -40% стеклофази, що знижує механічну міцність і погіршує теплові показники. Однак стеклообразуючи компоненти (глинисті, речовини) полегшують технологію виготовлення виробів.

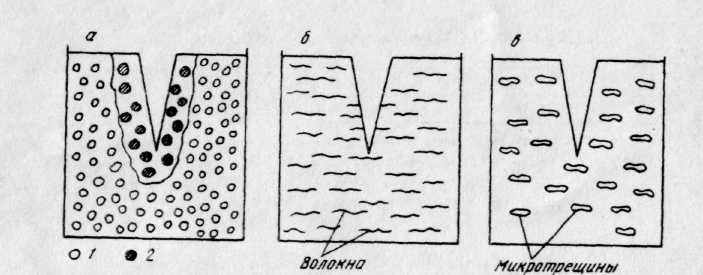

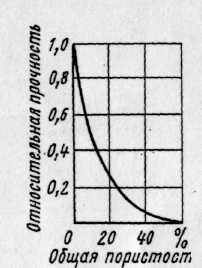

Газова фаза являє собою гази, що знаходяться в порах кераміки; по цій фазі керамікові підрозділяють на щільну, без відкритих пір і пористу. Наявність навіть закритих пір небажано, тому що знижується механічна міцність матеріалу (мал. 1.4).

Більшість видів спеціальної технічної кераміки володіє щільною спеченою структурою полікристалічної будівлі, для її одержання застосовують специфічні технологічні прийоми.

Великий інтерес представляє використання кераміки на основі чистих окислів у якості високовогнетривкого і конструкційного маті ріала. У виробництві оксидної кераміки використовують в основному наступні окисли: А12ПРО3 (корунд), Zr2, Mg, Ca, Be, Th2, UO2. Структура кераміки однофазна полікристалічна. Крім кристалічної фази може утримуватися невелика кількість газів (пори) і склоподібної фази, що утвориться в результаті наявності домішок у вихідних матеріалах. Температура плавлення чистих окислів перевищує 2000°С, тому них відносять до класу високовогнетривів. Як і для інших неорганічних матеріалів, окісна кераміка має високу міцність при стиску в порівнянні з міцністю при розтяганні або вигині; більш міцними є дрібнокристалічні структури, тому що при крупно кристалічной будівлі на границі між кристалами виникають значні внутрішні напруження.

Рис. 1.5. Вплив пористості на міцність кераміки

Рис. 1.6. Залежність механічної міцності спеченої кераміки від температури (межа міцності при вигині): / — Zr? (стабілізатор Mg); 2 — шйинель '*MgO-A]"2O3; 3 -корунд А12ПРО3; 4-ВеО; 5-МеО

З підвищенням температури міцність кераміки знижується (мал. 240). При використанні матеріалів в області високих температур важливою властивістю є окисляємість. Кераміка чистих окислів, як правило, не піддана процесові окислювання.

Кераміка з А12ПРО3 (корундова) має високу міцність, що зберігається при високих температурах, хімічно стійка, відмінний діелектрик. Термічна стійкість корунду невисока. Виробу з нього широко застосовують у багатьох областях техніки: різці, використовувані при великих швидкостях різання, калібри, фільери для протягання сталевого дроту, деталі високотемпературних печей, підшипники грубних рольгангів, деталі насосів, свічі запалювання в двигунах внутрішнього згоряння. Кераміка з щільною структурою використовується як вакуумну кераміку, пориста — як термо ізоляційний матеріал. У корундових тиглях -виробляється плавлення різних металів, окислів, шлаків. Корундовий матеріал мікроліт (ЦМ-332) по властивостях перевершує інші інструментальні матеріали, його щільність до 3,96 г/см3, стс до 500 кгс/мм2, HRA 92 - 93 і красностійкість до 1200°С. З мікроліта виготовляють резцові пластинки, фільери, насадки, сопла, матриці й ін.

Особливістю Zr2 є слабокислотна або інертна природа, низький коефіцієнт теплопровідності [А, = 1,5-г 1,7 ккалДм • год • °Q в інтервалі температур 100-1000°С]. Температури застосування, що рекомендуються, кераміки з двоокису цирконія 2000 -2200 С; вона використовується для виготовлення вогнетривких тиглів для плавки металів і сплавів, як теплова ізоляція печей, апаратів і реакторів, як покриття на металах для захисту останніх від дії температур.

Кераміки з окису магнію і кальцію стійки до дії основних шлаків різних металів, у тому числі і лужних. Термічна стійкість них низька. Окис магнію при високих температурах летуча, окис кальцію здатний до гідратації навіть на повітрі. Їх застосовують для виготовлення тиглів, крім того, Mg використовують для футеровкі печей, пірометричної апаратури і т.д.

Кераміка з окису берилію відрізняється високою теплопровідністю. що повідомляє їй високу термостійкість. Прочностные властивості матеріалу невисокі. Окис берилію має здатність розсіювати радіоактивні випромінювання високих енергій, має високий коефіцієнт уповільнення теплових нейтронів, застосовується для виготовлення тиглів для плавки деяких чистих металів, як вакуумну кераміку й в атомних реакторах.

- Кераміки з окисів торія й урану мають високу температуру плавлення, але мають високу щільність і радіоактивні. Їх застосовують для виготовлення тиглів для плавки родію, платіни, іридію й інших металів, у конструкціях електропечей (Th2), для тепловиділяючих елементів в енергетичних реакторах (UO2).

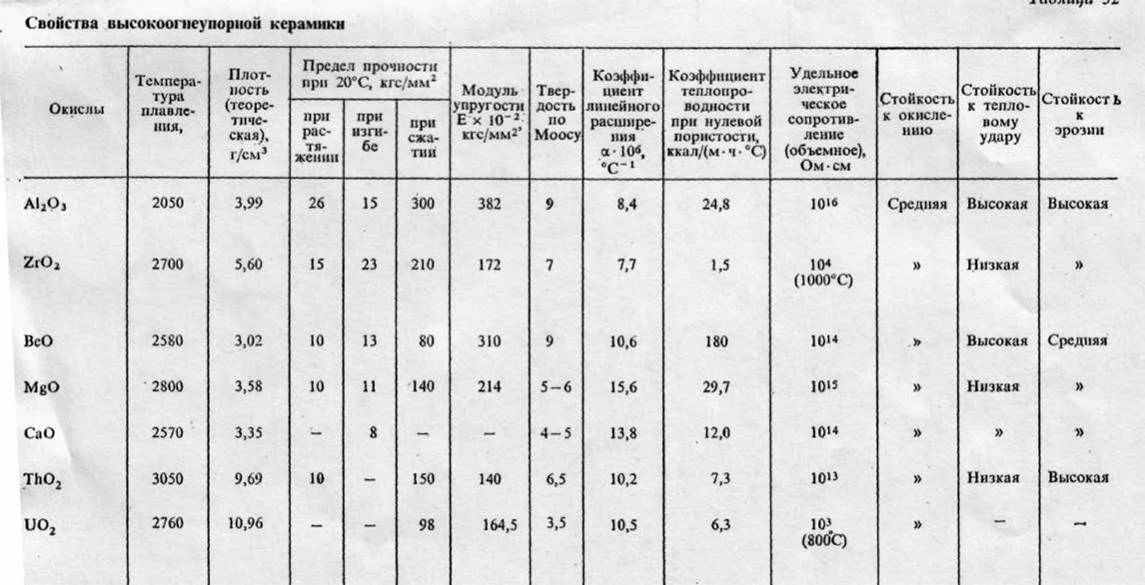

Основні властивості кераміки на основі чистих окислів приведені в табл. 12.

Тугоплавкі безкисневі з'єднання: карбіди (МеС), боріди (МеВ„), нітриди (Me) і силіциди (MeSi,,) відрізняються високої вогнеупорністю (м.ПЛ = 2500 -4- 3500°С), високою твердістю (іноді як в алмаза) і зносостійкістю стосовно агресивних середовищ. Ці матеріали мають високу крихкість. Опір окислюванню при високих температурах (окаліностійкість) карбідів і боридів складає 900 —1000°С, трохи нижче воно в нітридів. Силіциди можуть витримувати температуру 1300 —1700°С (на поверхні утвориться плівка кремнезему), i Широке застосування одержав карбід кремнію — карборунд (Si), що має щільність 3,2 г/см3, сг113м = 20 ч- 25 кгс/мм2, сгс — 100 ч- 150 кгс/мм2, твердість 9,2 по шкалі Моосу. Карбід кремнію стійкий до кислот і хитливий до лугів, застосовується як нагрівальні стрижні, захисних покрить від окислювання графіту і як абразив, Нітрид бора (білий графіт) з гексагональною структурою графіту, використовується як діелектрик і як вогнестійке змащення. При високому тиску і температурі 1360еС нітрид бора перетворюється в ельбор (кубічна модифікація (3 — BN) із щільністю 3,45 г/см3, що володіє високою твердістю і витримує нагрівання до 2000еС. Ельбор є замінником алмаза.

Кам'яне лиття виходить шляхом переплавляння при 1350—155ПРО°З базальтів, діабазів і інших гірських порід. Матеріал відрізняється високою хімічною стійкістю і зносостійкістю, випускається у виді футеровочних плит і виробів нескладної форми. Щільність кам'яного лиття 2,9-3 г/см3, стс ш ЗЗч-45 кгс/мм2, стнзг = 4ч-6,7 кгс/мм2, fpa3M = 1040°С Його застосовують у хімічної, горнозбагачувальної і іншої промисловості.

Кераміка -- це багатокомпонентний гетерогенний матеріал, одержуваний спіканням дисперсних мінеральних часток (глин, оксидів, карбідів, нітридів і інших). Якщо до складу кераміки входять метали, то такі матеріали називають к е р м е т а м і.

За структурою керамічні матеріали поділяють на двох груп: макроізотропні й анізотропні.

Макроізотропна кераміки підрозділяються на чотири види

Макроізотропна кераміка (порцеляна, сітали), містить кристалічну й аморфну фази в різних кількостях;

- зерниста кераміка має різний розподіл зерен і різне зчеплення часток;

- пориста кераміка - пори і газові включення одержують спеціально для зниження маси або що б зробити виріб проникним для рідини або газу;

- армована кераміка має структуру витягнутих зерен високої міцності, що в обсязі не орієнтовані.

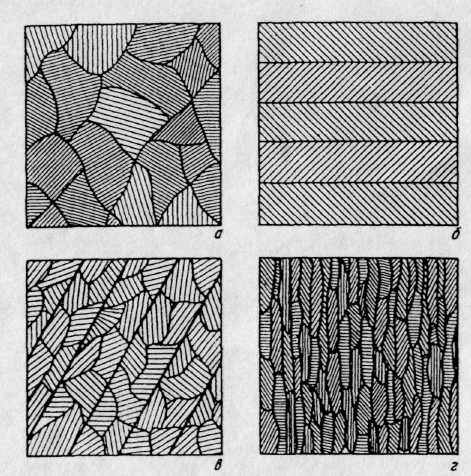

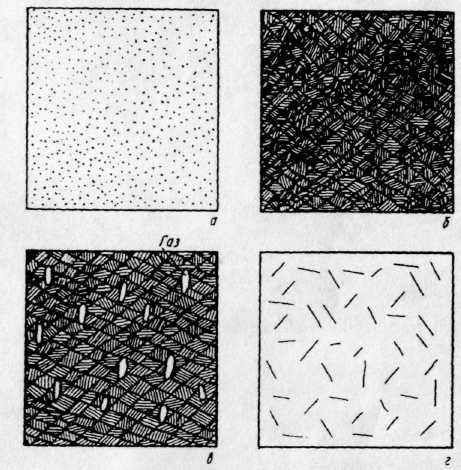

Анізотропна кераміка також буває чотирьох видів (мал. 1.7):

- грубозерниста кераміка - розміри зерен порівнянні з розмірами виробів;

Рис. 1.7. Схеми структур анізотропних

керамічних матеріалів:

а - грубозерниста; б - шарувата;

у - волокниста; м - орієнтована

- шарувата кераміка містить шари, що мають різні властивості, при цьому міцність кераміки вище міцності шарів;

- волокниста кераміка - волокна нітриду бора (BN), корунду (АІОз), карбіду кремнію (Si), вуглецю й інших матеріалів використовують для зміцнення керамічної матриці;

- орієнтована кераміка - структура направлено створюється при спіканні в сильному постійному магнітному або електричному полі, при спрямованій кристалізації евтектик, 2Si2-Li2, Zr2-MnO-Al2O3

Технологія одержання кераміки складається з декількох етапів:

- одержання порошків різного складу, дисперсності, форми часток і характеру їхньої поверхні;

- змішання компонентів і формування виробів, при цьому порошки воложать і додають речовини, що клеять;

- спікання шляхом випалу при температурі 900-2000°С, коли відбувається дегідратація компонентів, деструкція органічних домішок (полімерів), дисоціація неорганічних з'єднань, поліморфні перетворення і т.д.

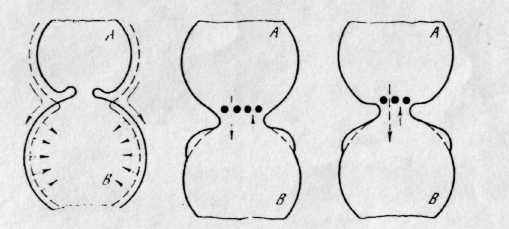

При спіканні формується структура міжчастичних зон, у результаті зрощення часток при взаємній дифузії (мал. 1.7, 1.8) зменшується пористість, аж до теоретичної щільності, частки і пори змінюють свою форму.

Рис. 1.8. Схематичне зображення процесів що відбуваються при взаємному зпеченню сфер з різних речовин (Я.Е. Гегузин)

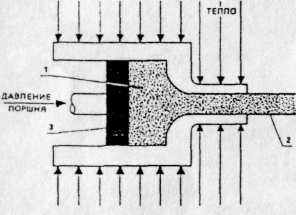

Іноді керамічні вироби одержують методом гарячого пресування (мал. 1.9).

Після охолодження склоподібна або частково закристалізована основа зв'язує зерна більш вогнетривкого матеріалу, утворити міцний моноліт.

Кераміки є нерівновагими системами, тому згодом змінюють властивості і старіють. Для придушення старіння в міжчастковому простору додають пластичні речовини (евтектики). які створюють пластіфіковані контакти.

Рис. 1.9. Схема гарячого пресування керамічних

виробів: 1 - порошок, 2 - виріб, 3 – поршень

Нерідко після спікання на границях роздягнула компонентів кераміки виникають напруги, що дуже несприятливо, особливо для керметів. Для кінетичної стабільності кераміки використовують порошки високої дисперсності, з хімічно пасивних компонентів із близькими усадочними характеристиками, що не мають поліморфних перетворень

Розділ 2. Дослідження галузей використання керамічниих матеріалів

2.1 Ріжучі керамічні інструменти

Багато неорганічних речовин: кварц (Si2) корунд використовують в аморфному стані у виді стекол. Найбільш поширені силікатні стекла (на базі Si2), а також алюмосшшатные ооросшикатные й інші. Скла звичайно тендітні матеріали хоча останнім часом з'явилися "куленепробивні" стекла скляні цвяхи, провідники і напівпровідники зі скла

Неорганічне скло виходить після охолодження розплаву суміші неорганічних з'єднань. В техніці, тому що через майже нульові втрати можна підвищити щільність елементів в інтегральних схемах. Відомо її використання в потягах на магнітній підвісці, судах зі понадпровідним двигуном, понадпровідних лініях передачі і нагромаджувачах енергії, інтегральних схемах зі понадпровідними компонентами, магнітних екранах і датчиках.

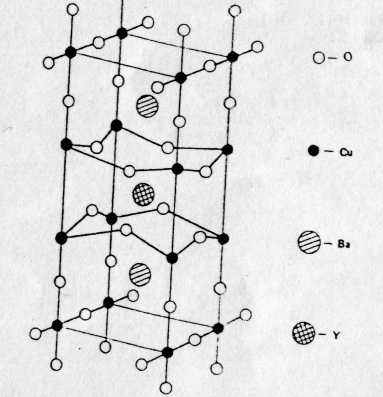

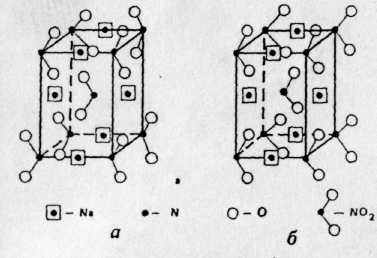

Рис. 2.1. Структура високотемпературного надпровідника Y-Ba-Cu-0

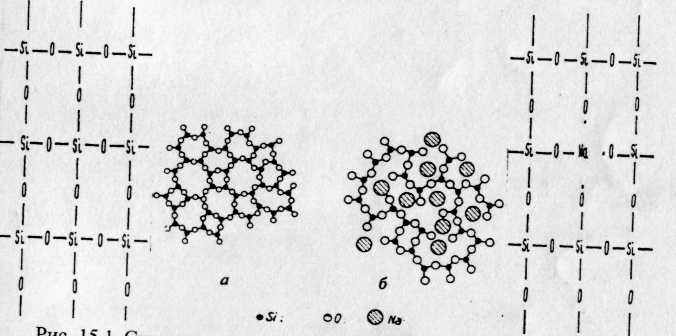

Найбільше поширення одержали кисневмісні стекла, де кількість атомів кисню знаходиться в строгій відповідності з кількістю і валентністю елементів, що утворять оксиди. Хімічний склад скла виражають наступною формулою: xNa2OyCaOzSi2. Скла не є фізичною сумішшю оксидів, що вступають у хімічну взаємодію і змінюють свій стан. Це типові аморфні речовини, де відсутній далекий порядок, а структура складається з поліедров, що з'єднані відповідно до валентності компонентів (мал. 2.2). У стеклообразному Si2 кожен атом кремнію оточений чотирма атомами кисню,

2.2 Кераміка спеціального призначення

2.2 Кераміка спеціального призначення

Більшість вогнетривів - це теж кераміка на основі Si->, А12ПРО3, Mg, Zr2, Bed, Th2, а також Si і Si3N4.

Безокісну кераміку застосовують при температурі понад 2000°С. Кеном, оксидів). При нагріванні вони не плавляться при постійно! температурі, а поступово розм'якшуються в інтервалі темпера тур і переходять у рідкий стан. За структурою після отверження - це тверді розчини, що є термодинамічно нерівновагими, але кінетично стійкими.

Скла складаються з декількох компонентів: скловідтворювачи, модифікатори і компенсатори. Скловідтворювачи створюють структурний кістяк матеріалу - це найчастіше SiCK Si2 + А12ПРО3, У2ПРО3 + Si? і інші (мал. 2.3). Це неорганічні полімери, що мають сітчасту структуру. Модифікатори додають стеклам потрібні властивості — колір, показник світлозаломлення, електропровідність. Це оксиди, в основному, лужних і щелочноземельных металів. Компенсатори придушують негативний вплив модифікаторів.

Рис. 2.3 Схематичне зображення структури кварцового (а)

і силікатного (б) скла

Застосовують керамікові як конструкційний матеріал для виготовлення деталей двигунів (працюють при більш високих температурах, чим металеві), інструмента для металообробки (в основному з нітриду кремнію), механічних ущільнень і втулок клапанів автомобільних двигунів. Керамічні контейнери використовують для збереження радіоактивних матеріалів і відходів, при цьому зпікають оксиди свинцю РЬО або 2PbOPbSO4 з бороутримуючими речовинами В2Оз, У4С або МеВО3, МеВ, МеВ2, що забезпечує сильну поглинаючу здатність стосовно ядерних часток.

Відомі керамічні феріти, застосовувані у Свч-приладах, приладах обчислювальної й електронної техніки.

Останнім часом усе велику популярність здобуває сегнетоелектрична і п'єзоелектрична кераміка.

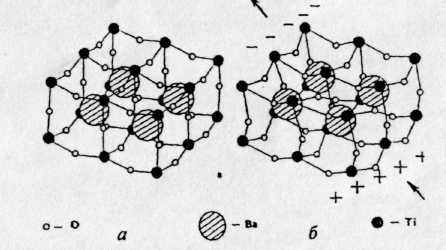

Сегнетоелектрики відносяться до діелектричних матеріалів, у них виявляється спонтанна поляризація після зняття зовнішнього електричного поля. Сегнетоелектрики - це титанат барію BaTi3 (мал. 2.3), а також РЬТЮз, LiNb,, NaNO2 (мал. 2.4) і інші. Їх застосовують як діелектричний прошарок у конденсаторах, оскільки навіть у поляризованому стані сегнетоелектрик залишається гарним ізолятором, і в той же час за рахунок поляризації він здатний накопичувати електричний заряд.

Якщо в кристалах сегнетоелектрическої кераміки заряди розподілені не симетрично щодо центра кристала, то при деформації відбувається зрушення поляризація, і це використовують у п'єзоелектричній кераміці. Деформація створює значний електричний заряд, і навпаки, деформація відбувається під впливом прикладеного електричного поля: відбувається перетворення механічної енергії в електричну з надзвичайно малими втратами. Таку кераміку застосовують у медичній апаратурі, що використовує ультразвук, датчиках переміщення Сегнетоелектрична пезокераміка дозволила створити двигуни з надзвичайно тонким субмікронним переміщенням, використані в тунельному мікроскопі. На базі сегнетоелектриков створені модулятори світла, що дозволяють керувати інтенсивністю світлових пучків. Принцип дії цих модуляторів заснований на зміні коефіцієнта світлозаломлення при додатку електричного поля до зразка кераміки. Керамічні піроелектрики використовуються як детектори інфрачервоного випромінювання, що мають високу чутливість (вимірюють зміна температури на 10"6 ДО).

Рис. 2.4. Неупорядковане розташування угруповань NO2 {а) і їхнє упорядкування в електричному полі (б) у сегнетоелектрика NaNOi

Природа сегнетоелектрика ще вивчається, однак визначено, що для цього явища необхідна деяка внутрішня деформація (не тільки механічна, але будь-який зсув подрешеток кристала) або ступінь разупо-рядочения. Зрушення подрешеток титана і барію відносно подрешетки кисню показаний на мал. 2.3, коли при додатку електричної напруги напрямок поляризації стає упорядкованим і встановлюється нерівномірний розподіл заряду (внутрішня деформація зв'язана зі зсувом подрешеток). Внутрішня деформація може бути зв'язана з переходом від невпорядкованості до порядку при додатку електричного поля (мал. 2.4).

Сверхпроводящая кераміка отримана на основі барію, лантану, вісмуту, таллия й окису міді (мал. 2.5). Вона має високу температуру сверхпроводящего переходу (35 ДО), що на 12 До вище, ніж у кращих відомих надпровідників. Недавно дефектів утвориться сприятлива для наступної деформації субструктура. Така теплова обробка готує структуру чавуна до пластичної деформації, при якій цементит, що розпався, виявляє настільки високу пластичність, що навіть чавун, що містить 5.2% З, деформується не руйнуючи. Попередній отжиг сприяє підвищенню пластичності чавуна в 2-2,7 рази в порівнянні зі звичайним білим чавуном (при однаковому змісті вуглецю). Крім того, отжиг розширює температурний інтервал максимальної пластичності чавуна.

Рис. 2.5. Схеми структур анізотропних

керамічних матеріалів:

а - грубозерниста; б - шарувата;

у - волокниста; м - орієнтована

Якщо карбідні перетворення здійснюються в процесі гарячої дефорхмации, то відбувається пластифицирование эвтектического цементиту і динамічне збільшення пластичності чавуна. У легованих ледебуритных чавунах опір деформації значно вище, ніж у нелегованих, але їхнє інтенсивне зміцнення супроводжується активним разупрочнением. Причинами динамічного разупрочнения можуть бути руйнування монолітності цементиту, злиття ау-стенитных зерен, а також карбідне перетворення, що сприяє появі дисперсних карбідів, що активно впливають на перерозподіл вакансій і дислокацій, а також утворення полігональної субструктуры в цементиті, що розпався, у процесі деформації. У результаті пластифицирования цементиту, що досягається карбідним перетворенням у ньому при обробці тиском, загальна пластичність чавуна значно підвищується, що дозволяє його деформувати в промислових умовах (мал. 2.5, в).

У результаті використання карбідних перетворень у білих чавунах з різними типами эвтектик створений матеріал, термодеформационная обробка якого приводить до усунення характерної для звичайних білих чавунів крихкості. Вперше у світовій практиці в Україні здійснений обтиск чавунного злитка на блюмінгу з наступною прокаткою чавуна на заготовочних і сортових станах. Після повного циклу теплової і деформаційної обробки чавунний прокат має твердість 67-68 HRC при міцності св =1550 МПа й ударної в'язкості 250 кдж/м". Білий деформируемый чавун має широкі перспективи застосування в якості інструментального зносостійкого матеріалу.

2.3 Кераміка в ракетно-космічному машинобудуванні

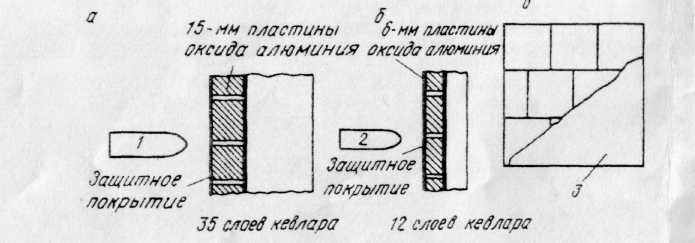

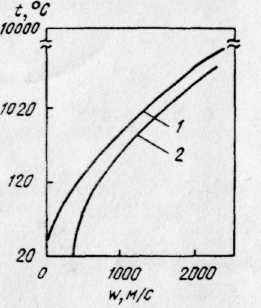

Кераміка в ракетно-космічному машинобудуванні. При польоті в щільних шарах атмосфери головні частини ракет, космічних кораблів багаторазового використання, що нагріваються до високої температури. мають потребу в надійному теплозахисті. На мал. 2.6 показана залежність температури нагрівання головних частин літальних апаратів від швидкості їхнього польоту. Матеріали для теплового захисту повинні мати високу теплостійкість і міцністю в сполученні з мінімальними значеннями коефіцієнта термічного розширення, теплопровідності і щільності.

Рис. 2.6. Конструкція керамічної бронепанели:

а, б - складені елементи бронепанели для захисту від бронебійних куль різного калібру. у - фрагмент оронепанели. зібраної з елементів а і 6; 1 - бронебійна куля калібру 12,7 мм; 2 - куля калібру 7.62 мм: 3 - захисне покриття частково зняте

Дослідницький центр НАСА США (NASA Ames Research Centre) розробив склади теплозащитных волокнистих керамічних плит, призначених для космічних кораблів багаторазового використання. Середній діаметр волокон 3-11 мкм.

Рис. 2.7. Орієнтована залежність температури лобових поверхонь головних частин ракет від швидкості їхнього руху: / - над рівнем моря: 2 - на висоті 12000 м над рівнем моря

Рис. 2.8. Системи керамічного теплозахисту лобових поверхонь літальних апаратів для температур від 1260 до 1700 °С:

Для підвищення міцності, відбивної здатності й абляционных характеристик зовнішньої поверхні теплозащитных матеріалів їх покривають шаром емалі товщиною близько 300 мкм. Емаль, що містить Si або 94 % Si2 і 6 % УПРО3, у виді шлике-керамика на основі Si або Si3N.<; 2 - теплоізоляція; 3 - спеченная пенокерамика

Плити з покриттями використовують у найбільш нагреваемых місцях космічних кораблів, балістичних ракет і гіперзвукових літаків. Вони витримують до 500 десятиминутных нагревов в електродуговій плазмі при температурі 1670 ДО. Варіанти системи керамічного теплозахисту лобових поверхонь. літальних апаратів приведені на мал. 2.8.

Высокопористый волокнистий шар теплоізоляції на основі FRCI, АЕТВ або HTR захищений облицюванням із шару карбіду кремнію. Лицювальний шар охороняє теплоизолирующий шар від абляционного й ерозійного руйнування і сприймає основне теплове навантаження.

СИРОВИНА ДЛЯ ВИГОТОВЛЕННЯ КЕРАМІЧНИХ ВИРОБІВ

До основних матеріалів, застосовуваним для виробництва керамічних виробів, відносяться матеріали для одержання керамічних мас, глазурующие матеріали і керамічні фарби.

Матеріали для "одержання керамічних мас — це глини і каоліни.

Глини є продуктами руйнування гірських порід і являють собою тонкодисперсные землисті мінеральні маси, що при змішуванні з водою перетворюються в тісто, що володіє гарною пластичністю. У залежності від складу глини мають різну температуру плавлення і них підрозділяють на легкоплавкі (нижче 1350°С), тугоплавкі (1350—1580°С) і вогнетривкі (вище 1850°С). З легкоплавких глин виготовляють гончарні вироби, а з вогнетривких — порцелянові вироби. Розрізняють глини білі і красножгущиеся. З білих глин виробляють порцелянові, фаянсові і майолікові вироби, із красножгущихся — гончарний посуд.

Каоліни — матеріали, що утворилися внаслідок руйнування гірських порід, наприклад граніту. Вони являють собою глиноподобный матеріал білого кольору з температурою плавлення близько 1790°С. Найбільші родовища каолінів знаходяться на Україні, у Сибіру і на Далекому Сході.

Для виготовлення порцелянових і фаянсових виробів використовують каоліни, очищені від домішок. Глини і каоліни мають пластичність — здатністю після замешивания з водою приймати в результаті зовнішніх впливів необхідну форму.

Пластичність глин і каоліну залежить від величини часток, що входять у їхній склад, причому чим вони менше, тим вище пластичність.

Матеріали, що охлянуть — це кварц, чистий кварцовий пісок і розмелений черепок. Виробу, одержувані з глини і каоліну, при наступному сушінні і випалі зменшуються в обсязі (відбувається усадка), у результаті чого змінюється форма і з'являються тріщини. Для зменшення усадки до глини і каоліну додають матеріали, що охлянуть.

Плавні (флюси) служать для зниження температури спікання керамічної маси при випалі. До плавнів відносяться польовий шпат, пегматит (мінерал, що складається з кварцу і польового шпату) і кістяне борошно (для. одержання кістяної порцеляни). Плавні, крім зниження температури спікання, збільшують механічну міцність і просвечиваемость виробів.

Глазурующие матеріали . (глазурі) застосовують для поліпшення зовнішнього вигляду керамічних виробів і підвищення їхніх гігієнічних властивостей. Розрізняють глазурі тугоплавкі і легкоплавкі. Тугоплавкі глазурі одержують із кварцу, крейди, каоліну, польового шпату, розмеленого порцелянового бою; ними покривають порцелянові вироби. Склад цих глазурей близький до складу черепка, і тому вони мають майже однаковий коефіцієнт теплового розширення з порцеляновими виробами. Легкоплавкі глазурі одержують із кварцу, крейди, польового шпату, поташу, кальцинованої соди й ін. Вони призначені для фаянсових і майолікових виробів. Коефіцієнт теплового розширення цих глазурей трохи відрізняється від коефіцієнта теплового розширення фаянсових і майолікових виробів, тому іноді на них з'являються трещпны глазурі, називані цеком. По кольорі глазурі бувають безбарвній і кольорові, а по мікроструктурі— непрозорі (заглушені) і прозорі.

Висновок

На закінчення можу відзначити що, керамічний посуд повинний бути виготовлений відповідно до зразків, затвердженими -у встановленому порядку. Вироби повинні бути правильної форми, що відповідає місткості (розмірів) і товщини черепка, стійкими на рівній поверхні. Посуд повинний мати білий черепок (порцелянова — спечений, фаянсова — пористий), покритий безбарвною прозорою глазур'ю. Посуд порцелянова за вимогою замовника може бути виготовлена з пофарбованим черепком або покритий кольоровою або глухою глазур'ю. Черепок порцелянового посуду повинний просвічувати при товщині 2—2,5 мм. Ручки і ніжки повинні бути прикріплені до виробів правильно і міцно, краю виробів — ретельно відшліфовані і відполіровані. Кришки до ваз, глечикам і іншим виробам повинні відповідати їм по фасоні, відтінкові і разделкам. Усі вироби повинні володіти визначеною механічною міцністю. Механічну міцність перевіряють при п'ятиденному збереженні в стопках: тарілок фаянсових — по 100 шт., порцелянових — 120, блюдець фаянсових — 150, порцелянових — 120 шт., при цьому нижні тарілки або блюдця не повинні руйнуватися. Художні вироби повинні мати ретельну обробку без дефектів, що впливають на міцність і зовнішній вигляд.

Порцеляновий, фаянсовий і майоліковий посуд, вироби з напівпорцеляни і художні (крім порцелянових погрудь і барельєфів) у залежності від виявлених дефектів поділяють на 1, 2 і 3-й сорт. Порцелянові погруддя і барельєфи випускають вищого і 1-го сортів.

При визначенні сорту враховують вид дефекту, його розміри, кількість, місцезнаходження (на лицьовому або зворотному боці, на ніжці і т.п.), розмір виробу.

Дефекти порцелянових і фаянсових виробів підрозділяють на дефекти черепка і глазурі і дефекти декорування.

До дефектів черепка відносяться деформація, недостатні просвечиваемость і білизна, міхури і прищі, слипыш, неправильне монтування деталей, щербини, мушки, рватье і посечки.

Список литературы

- Керамические изделия / А.П.Цыганков

- Г.Л.Лаумянская, О.Ф.Балацкий и др. // Легкая промышленность. -1981. - » 1.

- Гладун Л.Н. Керамика // Рациональное использование, охрана, воспроизводство биологических ресурсов и экологическое воспитание; Тез.докл. реопубл. ионф. 27-29 сентября 19Й8 г. - Запорожье, 1988.

- Белевцев А.Н, Производство стеклянных изделий // Очистка сточных вод ионообменными смолами: Материалы семинара. - Горький: ЦЕЛИ, 1963.

- Смирнов Д.Н., Панкин В.В. Керамика - М.; Металлургия, 1989. - 224 с.

- Рациональное использование керамических изделий на машиностроительных предприятиях / В.М.Макаров, Ю.П.Беличенко, В.С.Галустов, А.И.ЧуфаровскиЙ. - М.: Машиностроение, 1988.

- Краснов Н.С., Капитан ГЛ., Гладун Л.Н. Производство керамических изделий электрохимическим методом // Проблемы охрены природы от отходов производств химической и металлургической промышленности: Тез. докл. республ» конф. 18-20 апреля 1979 г. - Днепропетровск, 1979.

- Андоньев Изделия предприятий легкой промышленности. М.1993г.

- Васильков Е.Ф Производство керамики. М.1997г.

- Панкин В.В. Производство стеклянных изделий. 1988г.

- Васильков В.В. Изделия из керамики. М.1999г.