|

< Предыдущая |

Оглавление |

Следующая > |

|---|

10.3. Фильтрование сточных вод

В процессе очистки сточных вод приходится иметь дело с большим количеством воды, поэтому применяют фильтры с сетчатыми элементами (микрофильтры и барабанные сетки) и фильтры с фильтрующим зернистым слоем, для работы которых не требуется высоких давлений.

Механизмы извлечения частиц из воды на фильтрах с зернистым слоем:

процеживание с механическим извлечением частиц;

гравитационное осаждение;

инерционное захватывание;

химическая адсорбция;

физическая адсорбция;

адгезия;

коагуляционное осаждение;

биологическое выращивание.

В общем случае эти механизмы могут действовать совместно и процесс фильтрования может состоять из трех стадий: перенос частиц на поверхность вещества, образующего слой; прикрепление к поверхности; отрыв от поверхности.

По характеру задерживания взвешенных частиц различают два вида фильтрования: фильтрование через пленку (осадок) загрязнений, образующихся на поверхности зерен загрузки; фильтрование без образования пленки загрязнений.

В первом случае задерживаются частицы, размер которых больше пор материала, затем образуется слой загрязнений, также являющийся фильтрующим материалом. Такой процесс характерен для медленных фильтров, которые работают при малых скоростях фильтрования.

Во втором случае фильтрование происходит в толще слоя загрузки, где частицы задерживаются на зернах фильтрующего материала адгезионными силами. Такой процесс характерен для скоростных фильтров. Величина сил адгезии зависит от крупности и формы зерен, от шероховатости поверхности и ее химического состава, от скорости потока и температуры жидкости, от свойств примесей.

Прилипшие к поверхности загрузки частицы постоянно испытывают влияние движущегося потока, который срывает их с поверхности фильтрующего материала. При равенстве числа частиц, поступающих в единицу времени на поверхность фильтрующего слоя и покидающих ее, наступает насыщение поверхности и она перестает осветлять сточные воды.

Важными характеристиками пористой среды являются порозность и удельная поверхность.

Порозность зависит от структуры пористой среды и связана как с размером зерен (элементов) загрузки, так и с их формой и укладкой. Если обозначим порозность как долю свободного объема между телами от общего объема загрузки через ε, а долю объема, занимаемую телом через ν, то ε = 1 - ν. При ε = 0 пористая среда превращается в сплошное тело, а при ε = 1 - в максимальное пористое тело, когда размеры стенок твердого вещества пренебрежимо малы. При свободной засыпке шарообразных частиц доля свободного объема составляет ε = 0,4.

Удельная поверхность пористого слоя определяется не только порозностью, но и пористостью отдельных зерен слоя, а также зависит от формы зерен. Коэффициент формы существенно влияет на емкость пористого фильтрующего слоя и коэффициент гидравлического сопротивления.

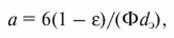

Удельная поверхность пористого слоя а представляет собой поверхность зерен фильтрующего материала, находящихся в единице объема, занятого слоем, м2/м3. Связь между удельной поверхностью и другими характеристиками слоя осуществляется с помощью соотношения

(10.22)

(10.22)

где Ф - фактор (коэффициент) формы элемента загрузки, определяемый соотношением Ф = Sш/Sч (Sш - поверхность шара, имеющего тот же объем, что и данный элемент загрузки с поверхностью Sч); dэ - эквивалентный диаметр зерен слоя, т.е. диаметр эквивалентного шара, имеющего такой же объем, как и элемент загрузки, м.

Фактор формы для округлых зерен заключен в пределах между Ф = 1 (для правильных шаров) и Ф = 0,806 (для правильных кубов). Для цилиндрических частиц фактор формы меняется в зависимости от отношения высоты цилиндра hu к его диаметру du. Например, Ф = 0,69 при hu/du = 5; Ф = 0,32 при hu/du = 0,05.

На основе внутренней задачи гидродинамики, рассматривающей движение внутри каналов, образуемых пустотами между элементами слоя, предложено выражение, по внешнему виду аналогичное уравнению для определения потери давления на трение в трубопроводах:

(10.23)

(10.23)

где λ - общий коэффициент сопротивления, отражающий влияние сопротивления трения и местных сопротивлений, возникающих при движении жидкости (газа) по каналам слоя и обтекании отдельных элементов слоя; H - высота слоя, м; ρ0 - плотность жидкости или газа; - фиктивная (приведенная) скорость жидкости или газа, рассчитываемая как отношение объемного расхода движущейся среды ко всей площади поперечного сечения слоя, м/с; ε - порозность слоя.

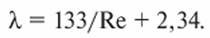

Значение λ находят по уравнению

(10.24)

(10.24)

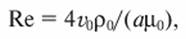

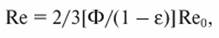

Критерий Рейнольдса определяют по формуле

(10.25)

(10.25)

где μ0 - динамическая вязкость жидкости или газа.

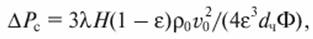

Если неизвестно значение а, можно использовать выражение, полученное исходя из внешней задачи гидродинамики при обтекании отдельных элементов слоя:

(10.26)

(10.26)

где dч - диаметр элементов загрузки правильной шаровой формы; для элементов неправильной формы dч = dэ

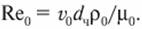

Критерий Рейнольдса в этом случае рассчитывают по формуле

(10.27)

(10.27)

где

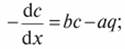

Кинетика фильтрования и материальный баланс описываются уравнениями:

(10.28)

(10.28)

(10.29)

(10.29)

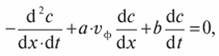

При решении этих уравнений получается общее уравнение процесса:

(10.30)

(10.30)

где с - концентрация взвешенных веществ в сточных водах; х - длина участка канала, на котором происходит выделение примеси; а и b - константы скорости отрыва и прилипания частиц; q - концентрация осадка; νФ - скорость фильтрования.

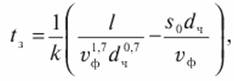

Продолжительность работы фильтра до проскока является временем защитного действия Продолжительность работы фильтра до проскока частиц в фильтрат определяют по формуле

(10.31)

(10.31)

где l - толщина фильтрующего слоя; dч - размер частиц фильтрующего слоя; k и s0 - константы, зависящие от концентрации взвешенных веществ в исходной и осветленной сточной воде.

Взвешенные вещества при прохождении через слой материала уменьшают порозность и изменяют поверхность. Сопротивление фильтрующего слоя возрастает по мере прохождения сточной воды.

|

< Предыдущая |

Оглавление |

Следующая > |

|---|