|

< Предыдущая |

Оглавление |

Следующая > |

|---|

5.8.7. Числовые значения отклонений формы и расположения

Установлено 16 степеней точности формы и расположения поверхностей. Числовые значения допусков от одной степени точности к другой изменяются по геометрической прогрессии со знаменателем 1,6. В каждой степени точности допуск увязан с одним из конструктивных параметров нормируемого элемента (диаметром или длиной) таким образом, что определяет один уровень точности при разных размерах изделий. Кроме степеней точности, в ГОСТ 24643-81 стандартизован базовый ряд числовых значений допусков формы и расположения, представляющий собой 10-й ряд предпочтительных чисел с некоторыми округлениями. Ряд имеет следующие члены:

0,1; 0,12; 0,16; 0,2; 0,25; 0,4; 0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0; 2,5; 4; 5; 6; 8; 10; 12; 16; 20; 25; 40; 50; 60; 80; 100; 120; 160; 200; 250; 400; 500; 600; 800; 1000; 1200; 1600; 2000; 2500; 4000; 5000; 6000; 8000;Ю000;12000;16000.

Числа базового ряда могут применяться для тех видов допусков, на которые не распространяются стандартные степени точности (например, позиционные допуски); когда необходимо назначить допуски, которые занимают промежуточные положения по соседним степеням точности.

5.8.8. Позиционные допуски осей отверстий

Допуски расположения осей отверстий для крепежных деталей (болтов, винтов, шпилек и др.) должны устанавливаться одним из двух способов:

1) позиционными допусками осей отверстий;

2) предельными отклонениями размеров, координирующих оси отверстий.

Под позиционным допуском понимается наибольшее допускаемое значение расстояния между реальным расположением оси отверстия и ее номинальным расположением.

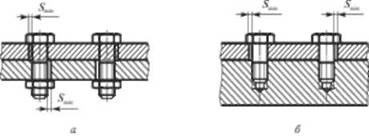

Рис. 5.63. Соединения крепежными деталями: а - тип А; б - тип В

Позиционные допуски рекомендуется назначать для отверстий, образующих сборочную группу, при числе элементов в группе более двух.

Соединения крепежными деталями подразделяются на два типа:

- тип А - зазоры для прохода крепежных деталей предусмотрены в обеих соединяемых деталях (например, соединение болтами, заклепками) (рис. 5.63, а);

- тип В - зазоры для прохода крепежных деталей предусмотрены лишь в одной из соединяемых деталей (например, соединение винтами, шпильками) (рис. 5.63, б).

Допуски расположения осей отверстий для крепежных деталей должны назначаться зависимыми для гладких сквозных отверстий и независимыми для резьбовых.

Позиционные допуски отверстий установлены одинаковыми для обеих соединяемых деталей и определяются по формулам:

- для типа А

где = - а*^ - наименьший зазор между сквозным гладким отверстием и крепежной деталью; - наименьший предельный размер скозного отверстия; а*^ - наибольший предельный размер стержня крепежной детали; к - коэффициент использования 5^, зависящий от условий сборки. Для соединений, в которых не требуется регулировка взаимного расположения, значение к принимается равным I или 0,8. Для соединений, в которых требуется регулировка взаимного расположения, значение к принимается равным 0,8 или 0,6.

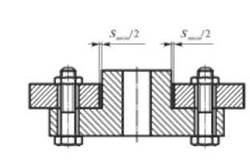

Если в сборочную группу с отверстиями для крепежных деталей входят центрирующие элементы отверстия, выступы и т. п.

Рис. 5.64. Схема для определения позиционного допуска центрирующей поверхности

(рис. 5.64), то позиционный допуск центрирующей поверхности Т0 определяется по формулам:

где 50|П(П - наименьший зазор между центрирующими поверхностями соединяемых деталей; О0ггйп - наименьший предельный диаметр центрирующего выступа; </0пт - наибольший предельный диаметр центрирующего выступа; к0 - коэффициент использования зазора между центрирующими поверхностями для компенсации позиционного отклонения их осей. При к0 = 0 или = 0 центрирующие элементы должны приниматься в качестве баз, к которым относятся позиционные допуски осей отверстий для крепежных деталей.

На центрирующие и базовые элементы рекомендуется распространять условие зависимого допуска, если не требуется совмещение осей этих элементов в соединяемых деталях.

|

< Предыдущая |

Оглавление |

Следующая > |

|---|