Авторефераты по всем темам >>

Авторефераты по техническим наукам

Авторефераты по всем темам >>

Авторефераты по техническим наукам

Методология прогнозирования ресурса нефтегазового оборудования, эксплуатируемого в условиях циклического нагружения, на стадии проектирования и эксплуатации

Автореферат докторской диссертации по техническим наукам

| Страницы: | 1 | 2 | 3 | |

Испытания на статическое растяжение до разрушения проведены для каждой партии образцов при температурах +20, -20 и -60С, после чего определялись механические характеристики по ГОСТ 1497. Нагружение осуществлялось на динамометрической машине ИР 5113-100 при скорости нагружения 1 мм/мин. Испытуемые образцы были погружены в этиловый спирт, а снижение температуры реализовывалось путем добавления жидкого азота.

Анализ исследований показал, что при увеличении уровня накопления усталостных повреждений значение порога хладноломкости смещается в сторону положительных температур, а общее изменение для стали 20 составило 50С.

|

|

а |

б |

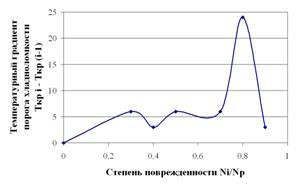

Рисунок 22 - Зависимость порога хладноломкости (а) и его градиента (б) от уровня усталостных повреждений

При рассмотрении характера изменения порога хладноломкости металла, подверженного усталостному нагружению, наблюдается экстремум при степени поврежденности Ni/Np?0,8, что соответствует наступлению предельного состояния материала, после чего эксплуатация оборудования становится опасной.

В пятой главе приводятся сведения о локальных скачкообразных изменениях свойств материалов при усталостных нагружениях. В последнее время уделяется большое внимание процессам, проходящим в сложных технических системах. Для того чтобы правильно их интерпретировать, необходимо точно оценить особенности процесса накопления повреждений и идентифицировать существующими методами критические состояния, которые могут приводить к катастрофическим ситуациям.

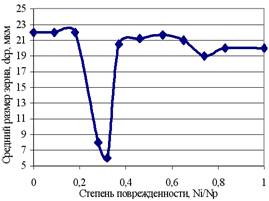

Проведенные исследования показали, что существует явление локального скачкообразного изменения свойств материалов при усталостных испытаниях образцов. В работе Кузеева М.И. приведены данные о полиэкстремальных зависимостях К1с от уровня накопленных усталостных повреждений (рисунок 23а). Испытания, проведенные с образцами толщиной 20 мм из стали 09Г2С на чистый изгиб в упругопластической области, соответствующих условным напряжениям 1,5 превышающим предел текучести материала, показало, что при достижении уровня поврежденности, соответствующего локальному минимуму К1с, наблюдается также локальный минимум поверхностной энергии, определенной по углу смачивания жидкости (рисунок 8). Этот эффект видимо связан с изменениями в хаотической части поликристалла, так как обнаруживается измельчение размера зерна (рисунки 23,б), которое исчезает при дальнейшем нагружении и способствует восстановлению повышенных значений К1С.

|

|

а |

б |

Рисунок 23 - Изменение К1с и среднего размера зерна стали 09Г2С при накоплении усталостных повреждений в малоцикловой области

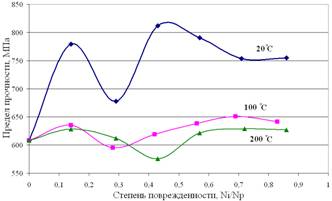

Ниже приведены результаты изменения предела прочности образцов плоского типа из аустенитной высоколегированной стали 12Х18Н10Т после усталостных испытаний с различной степенью поврежденности. Накопление усталостных повреждений осуществлялось при температурах 200, 1000 и 2000С (рисунок 24).

Рисунок 24 - Зависимость предела прочности от степени поврежденности при температуре испытания 200 С, 1000 С, 2000 С

На приведенных графиках наблюдается снижение предела прочности в локальной области, а повышение температуры снижает возможность упрочнения металла при усталостных нагружениях образцов.

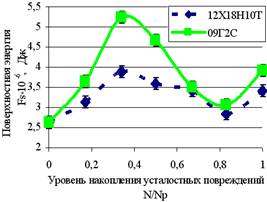

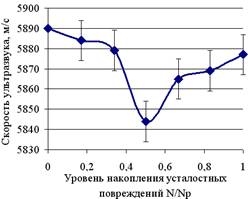

Зависимости, полученные на однослойных сталях, были проверены при экспериментах с двухслойной сталью 09Г2С+12Х18Н10Т, изготовленной пакетной прокаткой, толщиной биметаллической композиции 12 мм (толщина плакирующего слоя 2,5 мм). Для изучения влияния наличия плакирующего слоя, как на характеристики усталостной прочности двухслойной композиции, так и на процессы деформационного старения, кроме указанной двухслойной стали, были исследованы аналогичные однослойные образцы из стали марок 09Г2С и 12Х18Н10Т толщиной 12 мм. Образцы моно- и биметаллов были изготовлены из листовой заготовки, вырезанной вдоль направления прокатки.

При проведении усталостных испытаний через каждые 500 циклов нагружения проводились измерения поверхностной энергии методом сидящей капли с двух сторон биметалла и скорости ультразвука толщиномером Krautkramer DM 4E с преобразователем DA301 5,0 МГц в каждой из десяти точек образца.

Зависимость поверхностной энергии и скорости ультразвука от уровня накопления усталостных повреждений представлены на рисунках 25. Изменение поверхностной энергии основного слоя биметалла показано сплошной линией, плакирующего слоя - штриховой линией. Изменение поверхностной энергии от исходного состояния до разрушения (Fs разр - Fs исх) составило для основного слоя 3,010-6 Дж, а для плакирующего слоя 1,310-6 Дж.

|

|

а |

б |

Рисунок 25 - Зависимости поверхностной энергии (а) и скорости распространения продольных ультразвуковых волн (б) от уровня накопления усталостных повреждений

Таким образом, описанные результаты исследований свидетельствуют о том, что в процессе накопления усталостных повреждений имеется область, где наблюдаются скачкообразные изменения параметров структуры металла и его свойств.

При проектировании оборудования, как правило, принимается скорость коррозии для материала в состоянии поставки. Однако после изготовления оборудования, его транспортировки, монтажа и эксплуатации материал накапливает определенный уровень усталостных повреждений, что, в свою очередь, приводит к изменению его коррозионной стойкости.

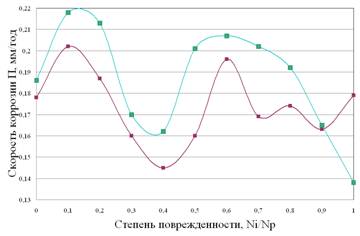

В целях установления зависимости скорости коррозии от уровня накопления усталостных повреждений были использованы плоские образцы из стали 20, которые были подвержены усталостным нагружениям по схеме чистого симметричного изгиба. Каждая партия образцов имела заданную степень накопления усталостных повреждений Ni/Np от 0,1 до 0,9 с шагом 0,1. Из каждого подготовленного образца было вырезано по 3 образца размером 35?10?5 мм для проведения коррозионных испытаний гравиметрическим методом. Исследования выполнялись с погружением в воду цилиндрических керамических колец диаметром 6,5 мм и длиной 10 мм. На рисунке 26 представлены характерные зависимости скорости коррозии стали 20 после усталостных испытаний без насадки и с удельной площадью поверхности насадок 282 м2/м3. На зависимостях имеет место идентичный характер изменения скорости коррозии для вышеописанных условий испытания с экстремумом при степени поврежденности Ni/Np = 0,3?0,5.

Рисунок 26 - Зависимость скорости коррозии стали 20 после усталостных испытаний (верхняя - с добавлением керамических насадок в воду, нижняя - без насадок)

Вышеприведенные факты необходимо учитывать при проектировании и эксплуатации оборудования, подверженного усталостным нагружениям, а также при контроле текущего состояния материала оборудования с целью повышения его достоверности и адекватности выводов.

В шестой главе описываются результаты исследований по определению потенциальных зон разрушения материалов. С целью установления диагностического параметра, определяющего на ранних стадиях поврежденности металла зоны с максимальной вероятностью разрушения, автором и Кондрашовой О.Г. исследования проводились на образцах по схеме одноосного и двухосного нагружения. Одноосное напряженно-деформированное состояние реализовывалось воздействием малоцикловых нагрузок, а двухосное - статическим деформированием. Для сравнительного анализа результатов проведенных исследований также проводились эксперименты на пластинах с проточкой диаметром D = 4 мм и глубиной t = 1 мм.

С целью обоснования возможности применения результатов исследований магнитных характеристик металла, проведенных на плоских образцах, при определении его потенциальных зон разрушения на реальном объекте, проведена серия экспериментов на цилиндрических оболочковых конструкциях длиной L=220 мм, наружным диаметром D=108 мм и толщиной s=4 мм. В них создавались концентраторы напряжения в виде внутренней квадратной проточки со следующими геометрическими размерами: остаточная толщина стенки оболочки в области проточки tk=1мм, ширина канавки bk=15мм. Оболочковые конструкции в нижней части имели глухую плоскую крышку, соединенную посредством сварки, а с другой стороны - фланцевое соединение с плоской крышкой, в которой предусмотрен штуцер для подачи масла. Нагружение данных образцов осуществлялось на лабораторном стенде. Измерения магнитных характеристик (Hn, Htпрод, Htпопер) осуществлялись при давлениях от 0 до 15 МПа с шагом ![]() P = 0,5 МПа вдоль концентратора напряжений и на расстоянии 60 мм от него. По результатам этих экспериментов дополнительно производилось построение векторов результирующей напряженности постоянного магнитного поля.

P = 0,5 МПа вдоль концентратора напряжений и на расстоянии 60 мм от него. По результатам этих экспериментов дополнительно производилось построение векторов результирующей напряженности постоянного магнитного поля.

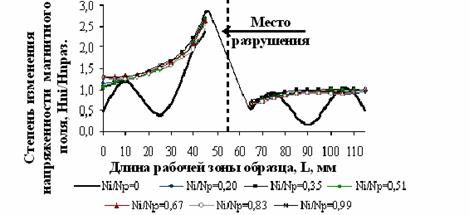

На рисунке 27 представлена зависимость степени изменения напряженности магнитного поля Hni/Hnраз. (отношение нормальной составляющей напряженности магнитного поля i-го цикла нагружения к той же магнитной характеристике при разрушении) по длине рабочей зоны образца при накоплении усталостных повреждений.

Рисунок 27 - Зависимость степени изменения напряженности магнитного поля по длине рабочей зоны образца при накоплении усталостных повреждений

Показано, что в течение всего периода нагружения образцов в зоне их разрушения наблюдаются экстремумы значений магнитных характеристик. Это, означает, что в материале с самого начала деформирования проявляется зона разрушения, причем, если в исходном состоянии потенциально возможных областей разрушения несколько, то уже после первых циклов нагружения остается одна. Полученные результаты также подтвердились на образцах с утонением толщины в локальной зоне. Установлено, что при накоплении усталостных повреждений в стали 09Г2С в зоне разрушения максимальное значение Hni/Hnр. составляет (3?4) 0,5. Однако применение данного параметра на реальной конструкции не представляется возможным, поэтому для количественной оценки изменения магнитного состояния металла оборудования в процессе эксплуатации в данной работе предложено использовать параметр относительной напряженности магнитного поля Hni/Hnисх (отношение нормальных составляющих напряженности магнитного поля i-го циклов нагружения и исходного значений).

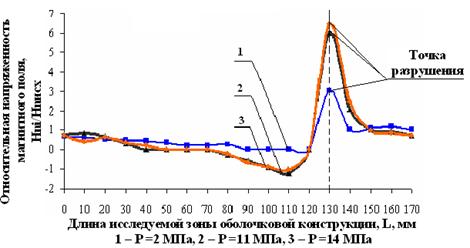

Анализ результатов экспериментов, проведенных на пластинах, показал, что Hni/Hnисх при повышении давления возрастает и достигает своего наибольшего значения в центральной части образца, что можно объяснить максимальными напряжениями, возникающими в этой области. Причем тенденция повышения наблюдается с самого начала нагружения образцов. Расчетный метод определения напряжений в пластине, подтверждает сходимость проведенного эксперимента. Факт повышения параметра Hni/Hnисх также установлен при исследовании пластин с проточкой, при этом смещение максимума напряжений происходило в область концентратора напряжений.

При исследовании поверхности цилиндрических конструкций были построены векторы результирующей напряженности магнитного поля (H) при разном уровне статического нагружения. Установлено, что при повышении внутреннего давления происходит смена направлений результирующих векторов H. Причем изменение положения векторов в пространстве происходит хаотично относительно измеряемых локальных точек до определенного уровня механических напряжений (0,7?0,8)?т, возникающих в зоне проточки, при превышении этих значений направление векторов стабилизируется вплоть до разрушения конструкции. Это говорит о том, что изменения в металле, происходящие в зоне концентратора напряжений, еще задолго до наступления его предельного состояния, влияют на характер распределения векторов H в близлежащих зонах таким образом, что последние указывают на область, где произойдет разрушение конструкции. При анализе зависимости Hni/Hnисх= f (L) выявляется более точное место разрушения по максимальному значению относительной напряженности магнитного поля (рисунок 28).

Рисунок 28 - Зависимость относительной напряженности магнитного поля по длине исследуемой зоны оболочковой конструкции при статическом нагружении

Таким образом, экспериментальные исследования на пластинах и цилиндрических оболочках показали возможность использования параметра относительной напряженности магнитного поля в качестве критерия оценки потенциальных зон разрушения металла оборудования.

Измерения поверхностной энергии также показали чувствительность данного параметра к зонам разрушения. Поврежденность конструкционных материалов оценивалась на плоских образцах, изготовленных из основного металла стали Ст3сп5 в состоянии поставки и стали, после длительной эксплуатации вырезанной из демонтируемого резервуара. Образцы подвергались циклическому нагружению в области малоцикловой усталости по схеме чистого симметричного изгиба до разрушения, при деформациях ? = 0,1 %, ? = 0,12 %, ? = 0,13%.

Результаты данного исследования показали, что в идентичных условиях при усталостном нагружении поверхностная энергия возрастает, но для стали, бывшей в эксплуатации исходное значение поверхностной энергии выше, что указывает на уровень накопленных повреждений в длительно эксплуатируемом металле (рисунок 29).

|

|

а) |

б) |

Рисунок 29 - Зависимостьа поверхностной энергии от уровня накопленных повреждений в стали Ст3сп5 в состоянии поставки (а) и после эксплуатации (б)

|

|

а) |

б) |

Рисунок 30 - Поверхностная энергия по всей рабочей части образца в исходном состоянии (а) и после эксплуатации (б)

При измерениях поверхностной энергии по всей длине рабочей зоны образца установлено, что сталь Ст3сп5, в состоянии поставки имеет равномерно распределенную поверхностную энергии по всему исследуемому участку (рисунок 30,а), а длительно эксплуатировавшийся металл имеет экстремумы (рисунок 30,б). Причем, при дальнейших усталостных испытаниях образцов, разрушение происходило именно в той области, где поверхностная энергия имела максимальное значение.

|

||

аэскиз трещины |

||

Рисунок 31 - Разгерметизация стенки резервуара V = 5000 м3

На рисунке 31,а приведена фотография катастрофического разрушения с разгерметизацией стенки резервуара и эскиз трещины на рисунке 31,б.

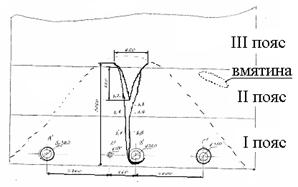

На основании результатов численного моделирования на примере резервуара вертикального стального было показано, что напряжения в обечайке распределяются не равномерно, образуя локальные повышенные напряженные зоны, которые при утонении стенки значительно возрастают. Учитывая, что данный объект периодически работает в режиме заполнения и опорожнения, металл обечайки испытывает знакопеременные нагружения, которые в локальных областях в процессе эксплуатации могут достигать малоцикловой области.

По результатам расчетов показана возможность моделирования внештатных ситуаций, связанных с резкими изменениями НДС оболочке резервуара. Расчеты указывают на возможные зоны возникновения трещин, которые совпадают с траекторией реальной трещины. Поскольку результаты расчета согласуются с характером и геометрией трещины, то данный метод может быть использован при оценке технического освидетельствования (состояния) резервуаров и выдаче рекомендаций по оптимизации работ при реконструкции.

Для подтверждения правильности расчета траектория трещины была наложена на эпюру эквивалентных напряжений в стенке резервуара. при наложении эскиза образовавшейся трещины на эпюру эквивалентных напряжений, траектория трещины захватывает две области наибольших напряжений: первая - в районе штуцера,а вторая - в точке тройного разветвления трещины (рисунок 32).

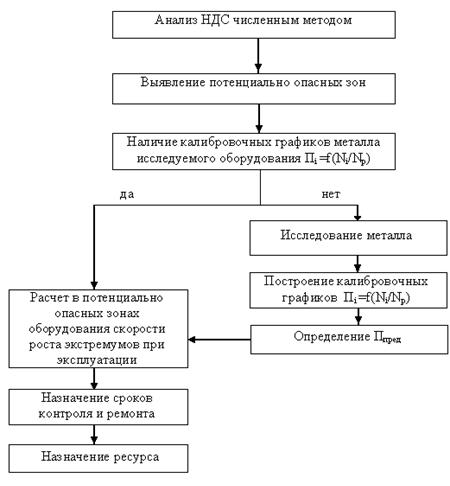

Проведенные исследования показали, что измерения поверхностных характеристик сталей, подверженных усталостным нагружениям, являются чувствительными к структурным изменениям, происходящим на разных стадиях деформирования материала, что позволяет получать информацию по оценке накопленных повреждений и предельного состояния материала оборудования. По результатам полученных исследований разработаны алгоритмы прогнозирования ресурса нефтегазового оборудования, эксплуатируемого в условиях циклического нагружения, на стадии проектирования и эксплуатации, которые представлены на рисунках 33, 34.

Алгоритм прогнозирования ресурса нефтегазового оборудования на стадии проектирования включает поэтапный анализ напряженно-деформированного состояния в конструкциях численным методом конечных элементов с использованием программных продуктов, ANSYS, Abacus и др.

По результатам анализа определяются зоны с максимальными напряжениями, в которых необходимо осуществлять контроль.

При анализе данных о материале устанавливается, из каких сталей изготовлено оборудование и его элементы и осуществляется проверка, имеется ли в базе данныха информация о калибровочных графиках данного материала. В случае отсутствия необходимой информации о стали проводятся усталостные испытания с измерением физических параметров материала от начала испытания до разрушения. Результаты полученных зависимостей используются для определения предельного состояния испытуемой стали. Затем с использованием результатов эксперимента проводится расчет в потенциально опасных зонах скорости роста экстремумов при эксплуатационных режимах нагружения.

С учетом динамики изменения свойств материала, назначается срок контроля технического состояния и при необходимости проведения ремонтно-восстановительных работ. На завершающем этапе назначается ресурс оборудования.

Рисунок 33 Ца Схема алгоритма прогнозирования ресурса нефтегазового оборудования на стадии проектирования

При прогнозировании ресурса нефтегазового оборудования на стадии эксплуатации оценивается наличие начальных условий о свойствах материала и динамике их изменения при накоплении усталостных повреждений.

В случае наличия достаточной информации о материале исследуемого оборудования выполняется уточнение вида и параметров нагружение, то есть устанавливается амплитуда напряжений и коэффициент асимметрии цикла.

Затем проводится статистическая обработка и устанавливается усредненное значение амплитуды напряжений.

Используя полученные результаты экспериментов, проводится расчет напряженно-деформированного состояния в исследуемом объекте, и по максимальным значениям амплитуды напряжений уточняются потенциально опасные зоны. Затем в данных зонах проводятся измерения физических параметров и с использованием калибровочных зависимостей уточняются сроки формирования экстремумов, с использованием которых устанавливается ресурс безопасной эксплуатации оборудования.

Рисунок 34 Ца Схема алгоритма прогнозирования ресурса нефтегазового оборудования на стадии эксплуатации

В случае отсутствия начальных условий о состоянии материала оборудования и условиях его эксплуатации из аналогичного металла для состояния поставки определяются механические характеристики, и уточняется их изменение на исследуемом объекте. Затем выполняется расчет численным методом напряженно-деформированного состояния оборудования, и определяются уточненные координаты потенциально опасных зон, в которых проводится измерение физических параметров. При отсутствии калибровочных зависимостей для материала исследуемого оборудования проводятся испытания на усталость с измерением физических параметров от исходного состояния до разрушения, и выполняется построение калибровочных зависимостей.

По полученным результатам устанавливается предельное состояние материала. Определяется для каждой потенциально опасной зоны количество циклов, которое выдержит материал при данных условиях нагружения.

С учетом калибровочных зависимостей оценивается фактическое количество циклов нагружения и при не значительных разбросах данных устанавливается максимальное значение. В случае превышения разброса данных фактического количества циклов нагружения проводятся дополнительные измерения физических параметров и добиваются более точных результатов измерения.

С учетом полученных результатов уточняются сроки формирования экстремумов на зависимостях физических параметров от уровня накопленных усталостных повреждений, и проводится оценкаа ресурса оборудования.

ОБЩИЕ ВЫВОДЫ

1. Установлено, что в процессе эксплуатации оборудования в конструкционном материале наблюдается смена механизмов разрушения, связанная с интенсивностью накопления усталостных повреждений. При этом система, которая включает в себя объемный материал и поверхностный дробно-размерный слой, характеризуется экстремальным изменением таких физических характеристик, как поверхностная энергия, напряженность постоянного магнитного поля, напряжение и затухание отклика электрического сигнала, являющихся диагностическими признаками различных стадий процесса разрушения.

2. Независимо от вида конструкционных материалов (углеродистые, низколегированные, высоколегированные стали) при усталостных испытаниях по результатам измерения поверхностных характеристик установлены экстремумы, которые показывают, что наиболее характерными с точки зрения разрушения объектов являются диапазоны с накоплением повреждений Ni/Np=0,3?0,4 и Ni/Np=0,7?0,8, где Ni/Np - отношение количества циклов нагружения на момент измерения к количеству циклов до разрушения.

3. Разработан научно-обоснованный алгоритм прогнозирования ресурса нефтегазового оборудования на стадии проектирования, который включает поэтапный анализ напряженно-деформированного состояния в конструкцияха численным методом и выявление потенциально опасных зон, с последующей расчетной оценкой появления экстремумов, назначением сроков контроля и ремонтно-восстановительных работ.

4. Реализация метода прогнозирования ресурса нефтегазового оборудования на стадии эксплуатации включает следующие последовательные этапы:

- уточнение напряженно-деформированного состояния реальной конструкции, измерение диагностических параметров в зонах наиболее вероятного разрушения;

- уточнение времени формирования дефектной структуры, соответствующей экстремальным значениям физических характеристик.

В случае отсутствия начальных значений физических характеристик при прогнозировании ресурса необходимо использовать факт одинакового количества циклов нагружения для зон с различным уровнем напряжений, которым соответствуют собственные значения отклика электрического сигнала.

5. Установлено, что параметр относительной напряженности постоянного магнитного поля, полученный по результатам измерений магнитных характеристик с поверхности образцов, как при двухосном статическом нагружении (пластины и тонкостенные оболочки), так и одноосном малоцикловом изгибном деформировании, в зоне потенциального разрушения принимает максимальное значение. Результаты анализа векторного распределения результирующей напряженности постоянного магнитного поля в материале оболочковых конструкций, подверженных статическому нагружению, указывают на смену направления векторов в зоны, которые в последствии являются очагамиа разрушения.

6. Установлено, что поверхностная энергия углеродистых, низколегированных и высоколегированных сталей при увеличении уровня накопления усталостных повреждений по схеме чистого симметричного изгиба в области упругопластических деформаций возрастает, а скорость продольных ультразвуковых волн при аналогичных условиях снижается, что дает возможность по данным параметрам определить степень поврежденности металла оборудования, оцениваемую отношением количества циклов нагружения на момент измерения к количеству циклов до разрушения. Экспериментально получено, что результаты измерения поверхностной энергии материала, подверженногоа усталостным нагружениям, дают возможность осуществлять оценку потенциально опасных зон с точки зрения разрушения оборудования.

7. Доказано, что размах петли магнитоупругого гистерезиса градиента напряженности постоянного магнитного поля, полученный при разных уровнях накопления усталостных повреждений по схеме чистого симметричного изгиба в области упругопластических деформаций, снижается по линейному закону, что позволяет оценивать фактическую степень поврежденности металла оборудования.

8. На основе взаимосвязи критических значений мультифрактальных параметров поверхности изломов стали с параметрами адаптивности структуры к внешним воздействиям построены фрактальные карты адаптивности, использование которых позволяет определить механизм накопления повреждений в металле. Показано, что смена механизмов адаптации структуры к внешнему воздействию происходит в определенной последовательности и что при смене механизмов адаптационных перестроек структуры металла наблюдается корреляция интенсивности изменения его магнитных характеристик и мультифрактальных параметров, что дает возможность определять предельное состояние металла оборудования по результатам измерения магнитных параметров.

9. По результатам работы разработан и принят к использованию стандарт предприятия ФГБОУ ВПО Уфимский государственный нефтяной технический университет Оценка долговечности оборудования, эксплуатируемого в условиях малоцикловой усталости, с учетом результатов электромагнитных измерений.

При выполнении работ по проектированию блока ДИГ установки АГФУ нефтеперерабатывающего предприятия ССП УГНТУ ХНИЛ КК МАХП использован разработанный в диссертационной работе алгоритм прогнозирования ресурса основного оборудования.

Полученные результаты исследований используются в учебном процессе при подготовке бакалавров и магистрантов направления 150400 Технологические машины и оборудование УГНТУ.

Основные результаты работы опубликованы в следующих научных трудах:

Ведущие рецензируемые научные журналы

1 Кузеев И.Р., Наумкин Е.А. Роль поверхности в механизмах образования и разрушения структур в системе углеводород-вода// НТЖ Нефтегазовое дело. - Уфа, 2003.- № 1.- С. 365-371.

2 Наумкин Е.А., Кондрашова О.Г., Прохоров А.Е. Изменение магнитного состояния материала при механическом деформировании// Башкирский химический журнал.- Уфа: Изд-во Реактив, 2005- Т.12, №1.- С. 6-10.

3 Кузеев И.Р., Наумкин Е.А., Кондрашова О.Г., Шарипкулова А.Т. Оценка предельного состояния конструкционных материалов феррозондовым методом контроля// НТЖ Нефтегазовое дело. - Уфа, 2005.- № 3.- С. 293-296.

4 Кузеев И.Р., Наумкин Е.А., Кондрашова О.Г. Оценка адаптивных свойств металла по изменению его магнитных характеристик для определения ресурса безопасной эксплуатации нефтегазового оборудования// НТЖ Нефтегазовое дело. - Уфа, 2006.- Т.1,- № 4.- С. 124-133.

5 Наумкин Е.А., Кузеев И.Р., Ю.Н. Савичева. Перераспределение поверхностного слоя жидкости и изменение ее свойств при добавлении насадочных устройств// НТЖ Нефтегазовое дело. - Уфа, 2006.- Т.1,- № 4.- С. 173-178.

6 Наумкин Е.А., Кузеев М.И., Чиркова А.Г., Трутнев Р.Н., Воробьев М.О. Локальное изменение свойств конструкционных сталей при усталостном накоплении повреждений// НТЖ Нефтегазовое дело. - Уфа, 2007.- Т.1,- № 5.- С. 193-196.

7 Наумкин Е.А., Трутнев Р.Н., Кузеев И.Р. Особенности усталостного разрушения двухслойных сталей// Башкирский химический журнал.- Уфа: Изд-во Реактив, 2007- Т.14, №4.- С. 142-145.

8 Чиркова А.Г., Наумкин Е.А., Рубцов А.В., Гайдукевич У.П. Предельное состояние трубы змеевика реакционной печи// Известия высших учебных заведений, 2007.-№ 5.- С. 101-105.

9 Махутов Н.А., Чиркова А.Г., Наумкин Е.А., Рубцов А.В., Гайдукевич У.П.. Испытание фрагмента трубы змеевика реакционной печи на действие внутреннего давления. Заводская лаборатория. Диагностика материалов, г. Москва, Т.74, №1, 2008, С. 58-62.

10 Наумкин Е.А., Чекенев О.А. Определение глубины высокотемпера- турного науглероживания стали 20Х23Н18 при контакте с коксом// НТЖ Нефтегазовое дело. - Уфа, 2008.- Т.6,- № 1.- С. 123-125.

11 Кузеев И.Р., Пояркова Е.В., Наумкин Е.А. Влияние усталостной повреждаемости на магнитные характеристики разнородных сварных соединений нефтегазовых трубопроводов. Журнал научных публикаций аспирантов и докторантов.- Курск, 2008.- № 5, С. 200-203.

12 Кузеев И.Р., Наумкин Е.А., Панкратьев С.А. Разрушение трубопроводных систем, подверженных вибрационным воздействиям. Известия высших учебных заведений. Нефть и газ. - 2009. - №2(74) - С. 70-74.

13 Кузеев И.Р., Наумкин Е.А., Панкратьев С.А. Оценка срока безопасной эксплуатации трубопроводной обвязки компрессоров и насосов//НТЖ Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов/ ИПТЭР.-Уфа, 2009. - Вып.1(75). - С.26-30.

14 Кузеев И.Р., Наумкин Е.А., Панкратьев С.А.. Влияние вынужденных колебаний на надежность трубопроводных систем // Башкирский химический журнал.- Уфа: Изд-во Реактив, 2009- Т.16, №1.- С. 58-62.

15 Чиркова А.Г., Кузеев И.Р., Наумкин Е.А. Иерархические уровни деформирования и разрушения конструкционных материалов // НТЖ Нефтегазовое дело. - Уфа, 2009.- Т.7,- № 7.- С. 123-129.

16 Наумкин Е.А. Комплексные исследования поведения оболочкой конструкции из аустенитной стали бывшей в эксплуатации при деформировании внутренним давлением/ Е.А. Наумкин, А.Г. Чиркова, А.В. Рубцов, У.П. Гайдукевич// Нефтегазовое дело/ УГНТУ.- Электрон. журн.- Уфа, 2008.- №5. - Режим доступа к журн.: 17 Наумкин Е.А., Кондрашова О.Г., Прохоров А.Е. Изменение магнитного состояния материала при механическом деформировании// Башкирский химический журнал.- Уфа: Изд-во Реактив, 2009- Т.12, №1.- С. 6-10.

18 Наумкин Е.А. Оценка предельного состояния стали по параметрам переменного электрического сигнала/ Е.А. Наумкин, Т.Р. Бикбулатов, М.И. Кузеев// Нефтегазовое дело/ УГНТУ.- Электрон. журн.- Уфа, 2011.- №5. - Режим доступа к журн.: 22 Кузеев И.Р., Пояркова Е.В., Наумкин Е.А., Савичева Ю.Н. Взаимосвязь механического поведения разнородных сварных соединений с морфологией их усталостных изломов// НТЖ Нефтегазовое дело. - Уфа, 2011.- Т.9,- № 1.- С. 11-18.

Монография

23 Кузеев И.Р., Наумкин Е.А., Савичева Ю.Н., Попова С.В. Поверхность и поверхностные явления.- Уфа: Изд-во Нефтегазовое дело, 2009. - 144 С.

Патенты

24 Патент № 2376595. Способ магнитной дефектоскопии лопаток турбомашин из никелевых сплавов в условиях механических нагрузок./ А.М.Смыслов, М.Н.Смыслова, Д.А.Годовский, А.Д.Мингажев, Е.А.Наумкин (РФ). -а 2007145965/28; Заявлено 10.12.2007; Опубл. 20.12.2009; Бюл.35. - С.343

25 Патент № 2376593. Способ магнитной дефектоскопии лопаток турбомашин из легированных сталей с учетом механических нагрузок./ А.М.Смыслов, М.Н.Смыслова, Д.А.Годовский, А.Д.Мингажев, Е.А.Наумкин (РФ). -а 2007145760/28; Заявлено 10.12.2007; Опубл. 20.12.2009; Бюл.35. - С.345

26 Патент № 2376594. Способ магнитной дефектоскопии лопаток турбомашин из кобальтовых сплавов в условиях механических нагрузок./ А.М.Смыслов, М.Н.Смыслова, Д.А.Годовский, А.Д.Мингажев, Е.А. Наумкин (РФ). -а 2007145761/28; Заявлено 10.12.2007; Опубл. 20.12.2009; Бюл.35. - С.354

27 Патент № 2377550. Термоэлектрический способ дефектоскопии лопаток турбомашин из никелевых сплавов с учетом механических нагрузок./ А.М.Смыслов, М.Н.Смыслова, Д.А.Годовский, А.Д.Мингажев, Е.А. Наумкин (РФ). -а 2007145762/28; Заявлено 10.12.2007; Опубл. 27.12.2009; Бюл.36. - С.376

Научно-технические издания

28 Кузеев И.Р., Махутов Н.А., Кузеев М.И., Наумкин Е.А., Тляшева Р.Р., Чиркова А.Г., Авдеева Л.Г., Симарчук А.С., Баширова Э.М., Ковалев Е.М., Кондрашова О.Г. Совершенствование методова оценки остаточного ресурса нефтезаводского оборудования Остаточный ресурс нефтегазового оборудования: Сб. науч. трудов.- Уфа: Изд-во УГНТУ, 2006.- № 1.-С.48-64

29 Кузеев И.Р., Кондрашова О.Г., Наумкин Е.А. Определение ресурса безопасной эксплуатации нефтегазового оборудования путем оценки адаптивных свойств металла по изменению его магнитныха характеристики. Мировое сообщество: пути и проблемы решения: Сб.науч.ст.- Уфа: Изд-во УГНТУ, 2006.- № 19.- С.16-26.

30 Наумкин Е.А., Кузеев И.Р., Кондрашова О.Г., Шарипкулова А.Т., Голубин М.С. Феррозондовый метод контроля уровня накопленных усталостных повреждений низколегированных сталей. Мировое сообщество: проблемы и пути решения: Сборник научных статей.- Уфа: Изд-во УГНТУ, 2005.- №18. стр. 190-193.

31 Наумкин Е.А., Кондрашова О.Г., Кузеев И.Р., Шарипкулова А.Т. Применение феррозондового метода контроля для определения зоны разрушения оболочковых конструкций. Остаточный ресурс нефтегазового оборудования: Сборник научных трудов.- Уфа: Изд-во УГНТУ, 2006.- №21. с. 100-103.

32 Кондрашова О.Г., Наумкин Е.А., Шарипкулова А.Т. Изменение напряженности магнитного поляа по длине зоны действия краевого эффекта. Мировое сообщество: проблемы и пути решения. - Уфа: УГНТУ, 2007. № 20.

33 Кузеев И.Р., Наумкин Е.А., Савичева Ю.Н., Горяйнов Д.А., Масков И.К. Совершенствование конструкции выпарного оборудования для интенсификации процесса регенерации абсорбента. Мировое сообщество: проблемы и пути решения. - Уфа: УГНТУ, 2007. № 21.

34 Наумкин Е.А., Чекенев О.А., Шамонин А.В. Влияние длительности эксплуатации реакторов из стали 20Х23Н18 на глубину диффузии углерода в поверхностные слои. Мировое сообщество: проблемы и пути решения. - Уфа: УГНТУ, 2007. № 21.

35 Щипачев А.М., Наумкин Е.А., Бакусов Л.М., Пояркова Е.В. Исследование явления трансформации законов распределения скорости ультразвуковых волн при циклическом нагружении стали 09Г2С. Мировое сообщество: проблемы и пути решения. - Уфа: УГНТУ, 2007. № 21.

36 Наумкин Е.А., Юмаева Э.Р. Изменение скорости ультразвука в стали 09Г2С при различных режимах термообработки. Мировое сообщество: проблемы и пути решения. - Уфа: УГНТУ, 2007. № 21.

37 Наумкин Е.А., Шарипкулова А.Т., Догадаева Е.М., Гарюшин В.Г. Влияние параметров генерируемых электромагнитных колебаний и зазора преобразователя на характер отклика сигнала от исследуемого металла. Мировое сообщество: проблемы и пути решения. - Уфа: УГНТУ, 2007. № 21.

38 Кузеев М.И., Наумкин Е.А., Панкратьев С.А. Особенности локальной области 0,3-0,4 Ni/Nр усталостной поврежденности металла. Мировое сообщество: проблемы и пути решения. - Уфа: УГНТУ, 2007. № 21.

39 Наумкин Е.А., Бикбулатов Т.Р. Влияние насадочных устройств на электрическое сопротивление жидкости. Мировое сообщество: проблемы и пути решения. - Уфа: УГНТУ, 2007. № 21.

40 Кузеев И.Р., Наумкин Е.А., Бердин В.К., Шерстобитова Р.Т. Моделирование напряженно-деформированного состояния резервуара для хранения нефтепродуктов. Остаточный ресурс нефтегазового оборудования. Сбор. науч. тр., выпуск 2, 2007, с.88-93.

41 Кузеев И.Р., Шарипкулова А.Т., Наумкин Е.А. Критерии технического состояния оборудования по отклику электромагнитного сигнала. Остаточный ресурс нефтегазового оборудования, сбор. науч. тр., выпуск 2, 2007, с.101-110.

42 Наумкин Е.А., Кузеев И.Р., Прохоров А.Е. Оценка степени поврежденности стали 09Г2С в условиях малоцикловой усталости с учетом параметров поверхностной энергии. Сборник научных статей. Мировое сообщество: проблемы и пути решения - Уфа: Изд-во УГНТУ, 2005.- № 17.- 223 с.

43 Наумкин Е.А., Кондрашова О.Г., Прохоров А.Е., Шарипкулова А.Т. Влияние механического деформирования на изменение магнитного состояния материалов. Инжиниринг, инновации, инвестиции. Сборник научных трудов, Вып. 6 / Под ред. Р.П. Чапцова. - Челябинск: Издание ЧН - РАЕН, РУО МАИ, ЧРО МАНПО, ЧРО МААНОИ, ЧеЦНТИ, 2005.- 235 с.

44 Чиркова А.Г., Рубцов А.В., Наумкин Е.А., Гайдукевич У.П. Испытание сварной оболочковой конструкции, выполненной из стали 10Х23Н18Т, эксплуатируемой в печи пиролиза//Мировое сообщество, проблемы и пути решения. Сб. науч. ст. -а Уфа: Изд-во УГНТУ, 2007.-№ 21.-C. 33-42.

45 Чиркова А.Г., Махутов Н.А., Рубцов А.В., Наумкин Е.А., Иванова А.Н., Кузеев И.Р., Акомолафе Байоде Андрю. Разрушающее испытание труб змеевиков реакционных печей//Остаточный ресурс нефтегазового оборудования. Сб. науч. тр. - Уфа: Изд-во УГНТУ, 2007.- выпуск 2.- С. 38-4| Страницы: | 1 | 2 | 3 | |

Авторефераты по всем темам >>

Авторефераты по техническим наукам

Авторефераты по всем темам >>

Авторефераты по техническим наукам