Оценка влияния технологических факторов на точность автоматической сборки блоков электронной аппаратуры

| Вид материала | Документы |

- Александр Степанович Попов. Датой изобретения радио принято считать 7 мая 1895 г.,, 74.6kb.

- «Оценка факторов среды обитания и здоровья населения муниципального образования Красноярского, 13.68kb.

- Информационное письмо, 41.04kb.

- Специальность 240801 – Машины и аппараты химических производств, 39.2kb.

- На правах рукописи, 406.95kb.

- Методика комплексной оценки эффективности хозяйственной деятельности. Анализ и оценка, 15.86kb.

- Первый заготовительные работы и монтаж приборов и систем автоматизации, 1719.99kb.

- А. Н. Туполева утверждаю: Проректор по учебно-методической работе И. К. Насыров 2007, 152.46kb.

- Целью подпрограммы является улучшение состояния окружающей природной среды, предотвращение, 434.85kb.

- Анализ и количественная оценка степени влияния факторов на инфляцию в республике беларусь, 389.44kb.

ОЦЕНКА ВЛИЯНИЯ ТЕХНОЛОГИЧЕСКИХ ФАКТОРОВ НА ТОЧНОСТЬ АВТОМАТИЧЕСКОЙ СБОРКИ БЛОКОВ ЭЛЕКТРОННОЙ АППАРАТУРЫ

Арушанов А.П., к.т.н., доцент, Пояркова Л.И., ст. преподаватель, Тюндер И.С., ассистент

Технологический институт Восточноукраинского национального университета имени В. Даля (г. Северодонецк).

Технология поверхностного монтажа компонентов по сравнению с технологией монтажа в отверстия обладает важнейшим критерием прогрессивности – обеспечивает миниатюризацию аппаратуры при одновременном росте ее функциональной сложности. Это отвечает современным требованиям рынка электронных изделий и вычислительной техники [1].

Процесс поверхностного монтажа включает позиционирование и установку компонентов, пайку, контроль, испытание и ремонт. Современное состояние освоения каждого из этих этапов и их совокупности все еще не позволяет получать высокий выход годных изделий при низких затратах.

Так, например, из-за недостаточной стандартизации корпусов навесных элементов (размеров, формы, шага выводов, знакомест, упаковочной тары) в значительной степени усложняется выбор и внедрение эффективного технологического оборудования для автоматизированного извлечения и установки компонентов поверхностного монтажа на печатную плату. Широкий спектр типоразмеров КПМ затрудняет процесс установки и снижает общую надежность разрабатываемого устройства. Автоматическое технологическое оборудование (АТО) вносит в процесс установки компонентов на печатную плату ряд погрешностей, рассмотренных ниже, которые, в значительной степени, усиливают негативный эффект.

Широко распространенные многовыводные корпуса компонентов поверхностного монтажа требуют проектирования узких коммутационных печатных дорожек с малым зазором и, если суммарная погрешность совмещения превышает допустимую, могут возникнуть проблемы, связанные с образованием перемычек припоя между соседними проводящими дорожками к выводам компонента. Применение прецизионного АТО позволяет решить проблему установки компонентов поверхностного монтажа с малым шагом выводов на печатную плату (ПП), но при этом существенно снижает производительность.

Рассмотрим причины появления погрешности в процесс установки компонентов поверхностного монтажа на печатную плату более детально.

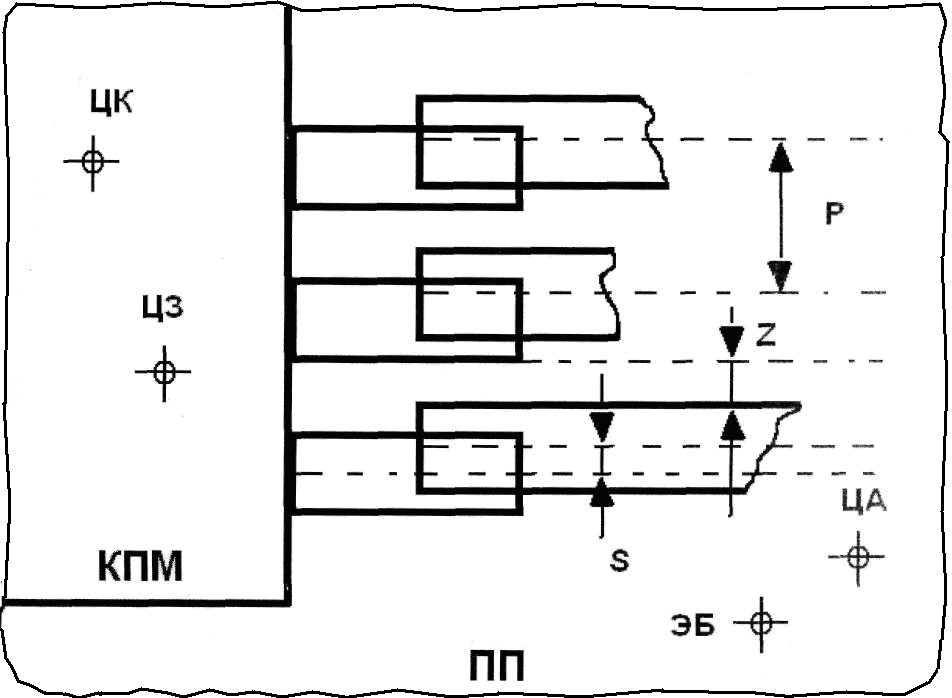

На рисунке 1 представлена схема реального положения выводов компонента поверхностного монтажа (КПМ) после совмещения с контактными площадками.

Вследствие погрешности совмещения S, уменьшается зазор Z между выводами КПМ и соседней контактной площадкой.

Рисунок 1 – Расположение КПМ и контактных площадок ПП;

Р - шаг расположения контактных площадок; Z - зазор.

Значение минимального допустимого зазора ZD зависит от плотности монтажа, рабочих напряжений и др. факторов. Допустимый зазор и допустимое смещение SD связаны:

| SD=P-B-ZD | (1) |

где Р – шаг расположения контактных площадок;

В – ширина контактных площадок.

Для обеспечения бездефектной сборки суммарная погрешность должна быть меньше допустимой величины SD.

Оценим величину максимального смещения по одной из осей системы координат SY, вдоль линейки координатных площадок и без учета угловой составляющей погрешности совмещения.

Для наихудшего варианта: все погрешности приводят к смещению в одном направлении и имеют максимальные значения:

; ; | (2) |

где dK – погрешность расположения вывода по отношению к центру корпуса КПМ (ЦК на рисунке 1);

dR – погрешность расположения контактной площадки по отношению к элементу базирования на печатной плате (ЭБ на рисунке 1);

dC – погрешность расположения центра захватного устройства автомата (ЦЗ) и центра корпуса КПМ (ЦК);

dM – погрешность между элементом базирования (ЭБ) на печатной плате и центром системы координат механизма перемещения автомата (ЦА);

dT – погрешность перемещения КПМ от места захвата до места установки на ПП.

Значения допустимой погрешности совмещения (SD) и погрешности размеров и расположения вывода КПМ в системе координат корпуса (dK), в основном, зависят от шага выводов (P).

Усредненные значения указанных погрешностей приведены в таблицах 1…5 [1…6].

Таблица 1 – Усредненные значения погрешности расположения выводов к центру корпуса КПМ

| Шаг выводов КПМ, D, мм | Допустимая величина погрешности, SD, мм | Односторонний допуск, dK, мм |

| 0,3 | 0,05 | 0,01 |

| 0,4 | 0,14 | 0,015 |

| 0,5 | 0,19 | 0,05 |

| 0,625 | 0,28 | 0,07 |

| 1,25 | 0,5 | 0,12 |

Таблица 2 – Усредненные значения погрешности расположения контактных площадок ПП

| Метод обеспечения точности рисунка платы | Односторонний допуск, dR, мм |

| 1. Трафаретная печать | 0,01 |

| 2. Трафаретная печать повышенной точности | 0,015 |

| 3. Фотолитография с жидким фоторезистором | 0,05 |

| 4. Фотолитография с сухим пленочным фоторезистором | 0,07 |

| 5. Фотолитография с сухим фоторезистором, повышенной точности | 0,12 |

Таблица 3 – Усредненные значения погрешности захвата КПМ

| Вид захватного устройства | Односторонний допуск, dC, мм |

| 1. Без центрирующего устройства | 0,12 |

| 2. С механическим центратором | 0,08 |

| 3. С использованием системы технического зрения | 0,05 |

| 4. С использованием системы технического зрения повышенной точности | 0,01 |

Таблица 4 – Усредненные значения погрешности базирования печатной платы

| Метод базирования | Односторонний допуск, dM, мм |

| 1. По базовым отверстиям | 0,1 |

| 2. По базовым отверстиям повышенной точности | 0,06 |

| 3. По периферийным знакам совмещения | 0,03 |

Таблица 5 – Усредненные значения погрешности перемещения КПМ и ПП автоматом

| Вид системы перемещения | Односторонний допуск, dT, мм |

| 1. На основе Т-схемы | 0,1 |

| 2. На основе линейного пошагового двигателя | 0,05 |

| 3. На основе H-схемы | 0,01 |

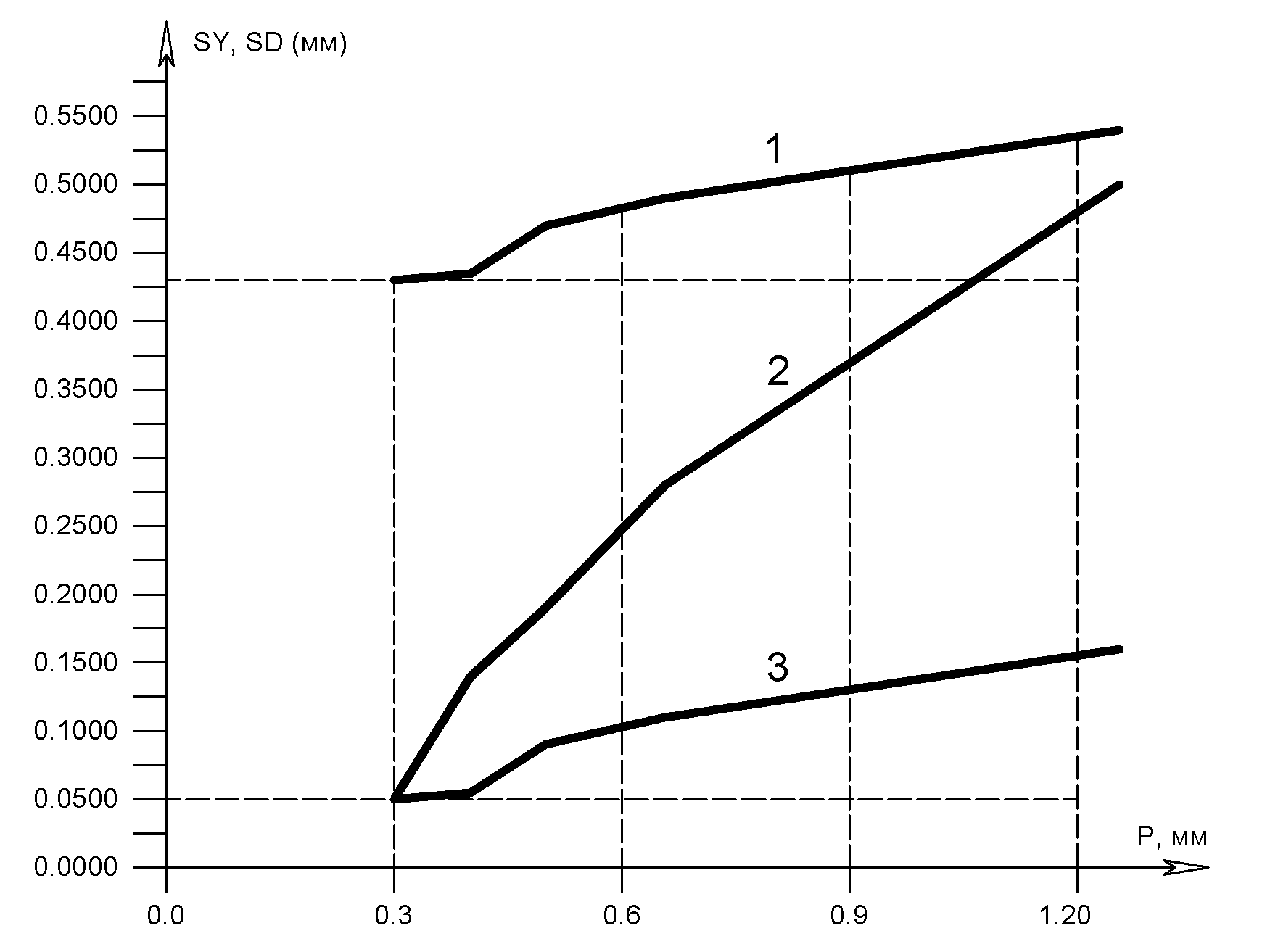

Оценим максимальную, минимальную и допустимую суммарную производственную погрешность. На рисунке 2, по усредненным данным (таблица 1…5), на рисунке 2 представлены значения этих параметров в зависимости от шага выводов.

Рисунок 2 – Суммарные погрешности совмещения КПМ и ПП для различных значений шага вывода КПМ

Зависимость 1 – уровень максимальной производственной погрешности. Данный уровень обеспечивается применением методов и оборудования с невысокой точностью.

Зависимость 3 – уровень минимальной производственной погрешности, который обеспечивается применением высокоточных методов и прецизионного оборудования в технологическом процессе.

Зависимость 2 соответствует уровень допустимой производственной погрешности. При шаге выводов КПМ равным 0,3мм запас по точности отсутствует. Соответственно, процесс установки компонентов должен удовлетворять самым жестким требованиям и является наиболее дорогостоящим.

При высокой плотности монтажа и малом шаге выводов минимальная достижимая производственная погрешность совмещения практически совпадает с допустимой. В этом случае возрастает вероятность брака, снижается производительность и увеличиваются затраты на технологическое оснащение, возрастают требования к точности изготовления корпусов КПМ.

С ростом шага выводов увеличиваются различия между минимальной достижимой производственной погрешностью и допустимой. Это расширяет возможности в используемых методах изготовления и сборки.

Анализ влияния отдельных видов погрешностей (таблица 1…5) на точность совмещения позволяет рационально выбрать метод и оборудование с учетом особенностей конструкции блоков ЭА и технологических условий конкретного производства.

Список литературы:

1. Грачёв А.А., Мельник А.А., Панов Л.И. Поверхностный монтаж в конструировании и производстве электронной аппаратуры. Одесса. ЦНТЭПИ, ОНЮА, 2003– 428с., ил.

2. IPC-SM-782A «Surface Mount Design and Land Pattern Standard».

3. www.ostec-smt.ru .

4. www.vdmais.kiev.ua .

5. www.sea.com.ua .