Проблемы применения пенополистирола при тепловой модернизации жилых многоэтажных зданий

| Вид материала | Документы |

- Государственный стандарт СССР гост 24476-80 "Фундаменты железобетонные сборные под, 142.74kb.

- Государственный стандарт российской федерации электроустановки зданий основные положения, 281.32kb.

- Огневые испытания систем утепления фасадов зданий, 142.05kb.

- Государственный стандарт СССР гост 18979-90 "Колонны железобетонные для многоэтажных, 459.53kb.

- Системная оценка параметров технологий возведения жилых многоэтажных зданий, 210.98kb.

- Экономия тепла и воды в системах горячего водоснабжения жилых зданий (согласно Инструкции, 132.89kb.

- Развитие теории и практических методов возведения многоэтажных монолитных жилых зданий, 627.02kb.

- Справочное пособие к снип отопление и вентиляция жилых зданий, 381.43kb.

- 1. технические требования, 301.9kb.

- Я, реконструируемых и эксплуатируемых жилых, общественных зданий и на территории жилой, 397.4kb.

Проблемы применения пенополистирола при тепловой модернизации жилых многоэтажных зданий

По материалам Международной научной конференции "Технология строительства и реконструкции: проблемы и решения" TCR-2004, состоявшейся 25-26 октября 2004 г. в Минске в БНТУ.

Вопросы, связанные с использованием плит из полистирольного пенопласта (пенополистирольных плит) при утеплении зданий, приобрели в Беларуси особую актуальность после появления двух документов: постановления Совета Министров №45 от 17 января 2003 г. "О мерах по повышению эффективности эксплуатации жилищного фонда, объектов коммунального и социально-культурного назначения и защите прав потребителей коммунальных услуг" и Изменения №1 к пособию "Проектирование и устройство тепловой изоляции ограждающих конструкций зданий и сооружений" (П3-2000 к СНиП 3.03.01-87), в соответствии с которым легкие штукатурные системы утепления с пенополистиролом (пример на рис. 1) допускается применять даже в зданиях высотой до 12 этажей включительно (в том числе с мансардами) в Минске и областных центрах страны. Согласно постановлению Совмина с 2004 по 2016 гг. в Беларуси должна быть проведена тепловая модернизация около 2000 полносборных жилых домов, построенных по типовым проектам первых массовых серий. Если в данном документе сформулированы общие задания по утеплению многоэтажного жилья, то в Изменении №1 определен один из конструктивно-технологических способов его реализации. Это использование в составе популярных в Беларуси легких штукатурных систем утепления плит пенополистирольных. Такие и им подобные плиты производятся на белорусских предприятиях и продаются по ценам примерно в 5-6 раз ниже, чем на высококачественные плиты утеплителя из минеральной ваты. В развитие темы в ноябре 2003 г. появилось письмо Министерства архитектуры и строительства, в котором для тепловой модернизации жилого фонда рекомендуется использовать системы утепления с теплоизоляцией из пенополистирольных плит. Поскольку в Изменении №1 записано, что каждая из вновь разрабатываемых систем утепления с применением горючих утеплителей подлежит обязательным огневым испытаниям и должна быть согласована с органами государственного пожарного надзора Министерства по чрезвычайным ситуациям, в мае-ноябре 2003 г. были утверждены три заключения об области и условиях применения трех фирменных легких штукатурных систем утепления с утеплителем из пенополистирольных плит отечественного производства — это системы "Пралеска-Термо", "Радекс" и "Термошуба". Однако применение пенополистирола в качестве теплоизоляционного материала сопряжено с рядом серьезных проблем. Причем часть из них в достаточной степени устранить или компенсировать практически невозможно — главным образом ввиду неотъемлемых свойств этого полимерного материала. Кроме того, экономические выгоды, которые, на первый взгляд, сулит включение пенополистирола в состав систем утепления, во многих случаях или сомнительны, или отсутствуют вовсе. В связи с этим, выбирая пенополистирол для системы утепления и решая соответствующие проектные задачи, необходимо в полной мере учитывать его специфические особенности.

Рис. 1. Устройство легкой штукатурной системы утепления на основе плит из беспрессового пенополистирола; 5-этажный крупнопанельный жилой дом; г. Минск; сентябрь 2004 г.

Пенополистирол производят в основном прессовым (ПС), беспрессовым (ПСБ) и экструзионным способом. Сырьем для изготовления пенополистирола типа ПС служит эмульсионный полистирол марки Б (в виде порошка) и порофоры, а для изготовления пенополистирола типа ПСБ и экструзионного пенополистирола — суспензионный полистирол, состоящий из отдельных гранул. Прессовый способ заключается в смешивании порошкообразного полистирола с газообразователями и другими компонентами, прессовании полученной массы в пресс-форме при повышенной температуре и повышенном давлении, а также вспенивании данной заготовки без пресс-формы при нагревании паром, водой или горячим воздухом. Беспрессовый способ включает в себя смешивание гранул полистирола с газообразователем, отвердителем и другими компонентами, тепловую обработку смеси в формах для размягчения полимера и разложения газообразователя, вспенивание полученной массы и ее отверждение. Экструзионный способ заключается в смешивании гранул полистирола при повышенной температуре и повышенном давлении с введением вспенивающего агента и последующим выдавливанием из экструдера. После изготовления плит в ячейках материала происходит относительно быстрое замещение остатков вспенивателя окружающим воздухом. Пенополистиролы имеют преимущественно закрытые поры. Эти материалы обладают стойкостью к действию пресной и морской воды, кислот, щелочей, спиртов, но нестойки к действию органических растворителей — бензола, бензина и других нефтепродуктов. Экструзионные пенополистиролы отличаются небольшим размером пор (0,1-0,2 мм) и почти полным отсутствием пустот, способных поглощать влагу. Поэтому этим материалам присуща исключительно малая гигроскопичность и высокая прочность. Кроме того, во влажной среде их теплотехнические и физические свойства изменяются незначительно. Пенополистиролы первых двух типов сильно деформируются при сжатии. Поэтому различают предел прочности при сжатии у жесткого пенополистирола (типы ПС-1 и ПС-4) и предел прочности при 10-процентном сжатии у деформирующегося пенополистирола (типы ПСБ и ПСБ-С). При добавлении к пенополистиролам антипиренов получаются трудногорючие материалы (пример — тип ПСБ-С), что, тем не менее, делает их пожаробезопасными лишь в некоторой степени. В нашем случае наибольшего внимания заслуживает самый дешевый и простой в изготовлении беспрессовый пенополистирол, выпуск которого хорошо освоен на белорусских предприятиях.

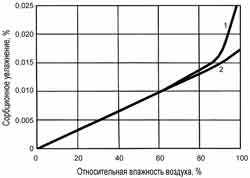

Вообще пенопласты, в том числе пенополистирол, — это дисперсные полимерные системы. Известно, что возможность химической реакции определяется так называемой энергией Гиббса. Для любых реакций органических соединений с кислородом значение этой энергии отрицательно. Значит, если органическое соединение (в том числе пенополистирол) находится на воздухе, оно неизбежно окисляется кислородом и в результате разрушается. Поскольку пенополистирол имеет максимально возможную поверхность контакта с кислородом воздуха, то окисляется он гораздо быстрее, чем исходный полимер (полистирол). Очевидно, что пенопласты (в том числе пенополистирол), будучи в немалой мере воздухопроницаемыми материалами, сохраняют свои характеристики в допустимых пределах относительно непродолжительное время. При этом продукты их окисления, которое происходит и при комнатной температуре, загрязняют окружающую среду. С повышением же температуры скорость окисления возрастает. А тот факт, что пенопласты определенных видов не горят или самостоятельно затухают, отнюдь не свидетельствует об их пожарной безопасности. Поэтому при классифицировании строительных материалов на пожарную опасность главное заключается в учете убыли их массы при нагревании на воздухе. В связи с этим все пенопласты (в том числе пенополистирол) являются пожароопасными материалами. О принципиальной неизбежности деструкции пенопластов в реальных условиях эксплуатации говорится в классическом источнике /1/. Наиболее полно окислительная деструкция полимеров описана в монографиях /2/ и /3/. Частные вопросы долговечности этих материалов рассмотрены в работах А.И. Ананьева, О.И. Лобова, Н.Н. Павлова, Ю.Д. Ясина и других специалистов. В работе /4/ подробно рассмотрены особенности пенополистирола как материала и элемента ограждающих конструкций. Доказано, что стабильность его долговременных теплофизических характеристик в значительной мере зависит от технологии его изготовления и совместимости с другими строительными материалами. Естественную деструкцию пенополистирола ускоряет воздействие множества случайных эксплуатационных факторов. Определено, что прочность образцов пенополистирола, отобранных из наружных стен эксплуатируемых зданий, ниже, чем заводских образцов. Примерно через 20 лет эксплуатации здания происходит заметное увеличение, а через 30 лет — резкий скачок теплопроводности пенополистирольных плит. Отмечены случаи, когда коэффициент теплопроводности пенополистирола за 7-10 лет эксплуатации ограждающей конструкции увеличивался в 2-3 раза. Реакция всех образцов пенополистирольных плит, изготовленных беспрессовым и экструзионным методами, с бензином, ацетоном и толуолом начиналась мгновенно и продолжалась не дольше 1 минуты до практически полного исчезновения пенополистирола. При действии уайт-спирита образцы деформировались с уменьшением размеров. Причем большие деформации были отмечены в случаях образцов из плит, изготовленных беспрессовым методом. Значительно ускоряет естественную деструкцию пенополистирола и его низкая теплостойкость, равная 80°-110°С (по другим данным заметная термическая деструкция начинается с 50°-60°С). Выдержка бетонных, растворных и керамических образцов размером 30х20х20 см с внутренними полостями размером 20х20х10 мм, которые были заполнены пенополистиролом, при температуре 100°-110°С в течение двух часов привела к почти полной деструкции пенополистирола с уменьшением объема образцов в 3-5 раз. Водопоглощение образцов беспрессового пенополистирола плотностью 17 кг/м3 (соответствует марке 25 типа ПСБ или ПСБ-С) на 110-м цикле замораживания-оттаивания увеличилось примерно до 350% по массе. Причем беспрессовый пенополистирол интенсивнее всего набирает влагу. Естественную деструкцию пенополистирола могут заметно ускорять случайные технологические и эксплуатационные факторы. А при ускорении окислительного процесса пенополистирола в нем образуются новые функциональные группы, способствующие активному протеканию разнообразных вредных химических реакций. В таких случаях происходит резкое ухудшение физико-механических характеристик не только пенополистирольных плит, но и смежных конструктивных элементов или слоев из других материалов. В Институте термоизоляции (Вильнюс, Литва) выяснили, что сорбционное увлажнение пенополистирола резко увеличивается (а минеральной ваты — нет) при относительной влажности воздуха, близкой к 90% (рис. 2).

Рис. 2. Зависимость сорбционного увлажнения пенополистирольных плит (1) и плит из минеральной ваты (2) от относительной влажности воздуха.

Теоретические вопросы термического разложения полимерных материалов подробно рассмотрены, в частности, в монографии /5/. На практике проблема пожарной опасности пенопластов, в том числе пенополистирола, обычно рассматривается с двух точек зрения: опасности собственно горения материала и опасности продуктов его термического разложения и окисления. Исследования Российского научно-исследовательского центра пожарной безопасности Всероссийского НИИ противопожарной обороны МЧС РФ однозначно говорят о высокой пожарной опасности полимерных материалов. Так, в отчете этого Центра об испытаниях на пожарную опасность полистирольного пенопласта указано, что значение показателя токсичности его образцов близко к граничному значению для класса высокоопасных материалов. Кроме того, пенополистирол имеет очень высокую дымообразующую способность. Причем продукты его горения отравляют окружающую среду даже на большом расстоянии от места пожара. Огневые испытания штукатурных систем утепления с различной толщиной слоя теплоизоляции из пенополистирола (5 и 20 см), проведенные в Польше, показали, что после схожей начальной стадии примерно на 8-й минуте испытаний наступало ускоренное сгорание пенополистирола толщиной 20 см, и он интенсивно выпаривался под слоем растрескивавшейся штукатурки. Причем горение происходило даже без доступа кислорода. Оно было столь интенсивным, что испытания прекращали уже на 15-й минуте. Заключения по областям и условиям применения трех белорусских легких штукатурных систем утепления с пенополистиролом "Пралеска-Термо", "Радекс" и "Термошуба" были выданы после огневых испытаний на полигоне в поселке Светлая Роща Борисовского района Минской области. Но испытания двух последних систем утепления (протоколы испытаний датированы 30 декабря 2002 г.) правильнее рассматривать лишь в качестве необходимых для разработки норм научно-технических экспериментов, в ходе которых была апробирована новая методика огневых испытаний. Что касается официальных испытаний, то их следует проводить согласно утвержденным и введенным с 1 января 2003 г. в действие нормам пожарной безопасности Республики Беларусь "Система утепления ограждающих конструкций. Метод огневых испытаний. НПБ 36-2002".

Не позволяют в полной мере доверять результатам и официальной трактовке трех проведенных испытаний и такие моменты:

— методика испытаний не прошла метрологическую экспертизу в Госстандарте Беларуси;

— испытания проводились на двух разных установках, калибровочная поверка которых предварительно не была выполнена; не были точно определены объемы камер; одинаковые по конструктивному решению установки выполнены из разных материалов (кирпича и газосиликатных блоков), поэтому температурные режимы камер имели разные параметры; отсутствовал надежный контроль подачи воздуха;

— при проведении испытаний официальные представители технадзора в строительстве не контролировали правильность применения материалов и монтажа систем утепления; соответствующие документы подписаны не были;

— ООО "Сармат" испытывало систему, заявив в качестве теплоизоляции пенополистирольные плиты "Сарматерм" (ТУ РБ 100016022.298-2002), но в то время эти плиты не выпускались;

— в отчете об испытаниях системы "Пралеска-Термо" не указана марка полипропиленовых дюбелей с металлическими сердечниками; была испытана система утепления с междуэтажной рассечкой, а в соответствующем заключении о ней не говорится;

— в пособии "Проектирование и устройство тепловой изоляции ограждающих конструкций и отделки фасадов зданий и сооружений. Система "Пралеска" (2003 г.) указаны одни клеящие составы (ССМ 85; 85А; 85Д), а в отчете об испытаниях — другой состав (ССМ 85КС);

— все три производителя испытанных систем в своих фирменных пособиях дали описание подготовки поверхностей, на которых должны монтироваться системы утепления, но перед испытаниями на рабочих поверхностях установок были несгоревшие остатки старых систем, а акты на скрытые работы по подготовке поверхностей составлены не были;

— в отчетах и заключениях по всем трем испытаниям не упоминаются, в частности, такие их неотъемлемые компоненты, как алюминиевые профили, усиливающие систему утепления в угловых зонах; не во всех указанных документах есть информация о фасадных красках.

В рассматриваемом контексте интересны факты, приведенные в /6/:

— при первом испытании на углах и сверху фрагмента легкой штукатурной системы "Радекс" стеклосетка не была заведена на боковые неутепляемые торцы, поскольку со стороны пожарных не было получено никаких четких разъяснений того, как будут устанавливаться датчики. Ни один из специалистов Министерства по чрезвычайным ситуациям не указал представителям НПООО "Радекс" на указанную ошибку, и в результате произошло почти полное выгорание утеплителя;

— только со второго раза НПООО "Радекс" провело испытание системы утепления на основе пенополистирола с применением противопожарных рассечек из минераловатной плиты;

— при испытании системы утепления "Термошуба" использовались плиты из пенополистирола толщиной 100 мм (в соответствующем заключении говорится о максимальной толщине пенополистирольных плит "Сарматерм" в 120 мм);

— система утепления "Пралеска-Термо" не была окрашена краской, что следовало сделать, и это могут подтвердить представители ООО "БелПСП".

Литература

1. Энциклопедия полимеров: В 4 т. / Редкол.: В.А. Каргин (гл. ред.) и др. — М.: Советская энциклопедия, 1072. Т. 1-3.

2. Филатов И.С. Климатическая устойчивость полимерных материалов. — М.: Наука, 1983.

3. Павлов Н.Н. Старение пластмасс в естественных и искусственных условиях. — М.: Химия, 1982.

4. А.А. Ананьев, Т.Н. Гояева и А.И. Ананьев. Долговечность и теплозащитные качества наружных ограждающих конструкций, утепленных пенополистиролом // Актуальные проблемы строительной теплофизики: Сб. докл. VII науч.-практ. конф. — М.: НИИСФ РААСН, 2002.

5. Мадорский С. Термическое разложение органических полимеров. — М.: Мир, 1977.

6. Багдасаров А.С. Дискредитация пенополистирола или конкурентная борьба? // Белорусский строительный рынок. — 2003. — №10.

Следует заострить внимание на трех общих моментах, связанных с обеспечением пожарной безопасности систем утепления в Беларуси:

— в Польше и России, где дела в рассматриваемой сфере обстоят гораздо лучше, чем в Беларуси, допускается эксплуатация только тех систем утепления, которые прошли жестко контролируемые огневые испытания. Между тем реальные пожары показывают, что никакие огневые испытания не дают исчерпывающих ответов на вопросы, касающиеся пожарной опасности содержащих пенополистирол систем утепления;

— в Беларуси на основании всего трех постановочных огневых испытаний систем утепления с пенополистиролом было принято стратегическое решение о массовом применении пенополистирола при утеплении многоэтажных домов;

— в Беларуси пожарно-технические свойства систем утепления рассматриваются в отрыве от их экологических характеристик, а исследования токсичности продуктов горения этих систем на данный момент не запланированы;

— изменение №1 пособия П3-2000 к СНиП 3.03.01-87, строго говоря, противоречит положениям как белорусских, так и российских противопожарных норм, применяемых в Беларуси (СНиП 2.01.02-85* "Противопожарные нормы" и СНБ 2.02.01 "Пожарно-техническая классификация зданий, строительных конструкций и материалов").

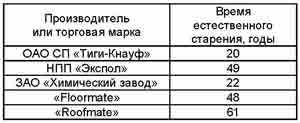

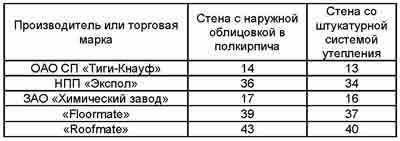

Интересна кандидатская диссертация /7/, в которой приведена методика определения долговечности наружных ограждений в зависимости от их конструкции и климатических условий. Испытания образцов материалов, применяемых в России, проводились в температурно-влажностном циклическом и изотермическом режимах. Через каждые 100 циклов циклических испытаний замерялись коэффициент теплопроводности, динамический модуль упругости, плотность, усадка. Время естественного старения исследованных материалов при нормальных условиях эксплуатации приведено в табл. 1.

Результаты расчетов долговечности двух конструкций наружных стен западной и восточной ориентации с теплоизоляцией из пенополистирола жилого дома в Хабаровске приведены в табл. 2. В работе /7/ сделан вывод о том, что долговечность выполненных без брака наружных стен с использованием различных видов пенополистирола изменяется в пределах от 13 до 43 лет.

Таблица 1. Время естественного старения различных видов пенополистирола.

Таблица 2. Долговечность наружных стен с утеплителем из различных видов пенополистирола (годы).

Научными способами доказана связь между качеством внутренней среды пребывания человека и его здоровьем. Поэтому с каждым годом все более актуальной становится задача достижения надлежащего санитарно-гигиенического и экологического состояния зданий. Что касается пенополистирола, то он во многих случаях выступает в качестве излишнего паро- и воздухоизоляционного барьера, вследствие чего стена в достаточной мере не пропускает водяные пары и воздух (согласно СНБ 2.04.01 "Строительная теплотехника", расчетный коэффициент паропроницаемости плит пенополистирольных — 0,05 мг/(мЧчЧПа), каменной ваты плотностью 130 кг/м3 — 0,44 мг/(мЧчЧПа). А достаточная паро- и воздухопроницаемость наружных стен особенно необходима для помещений с естественной вентиляцией, которая имеет место в подавляющем большинстве белорусских жилых зданий. В работе /8/ отмечено, что в средней полосе России большинство зданий проектируется и эксплуатируется с естественным воздухообменом. Зимой наружный воздух значительно суше внутреннего, и если не организовывать проветривание помещений, то влажность в них значительно повышается. Значит, фильтрация наружного воздуха в помещения желательна для снижения влажности внутреннего воздуха и ограничивается только требованиями к тепловому режиму помещения. Поэтому в российский СНиП "Строительная теплотехника" был включен раздел по расчету требуемого сопротивления паропроницанию ограждающих конструкций, в котором паропроницаемость рассматривается в качестве главного механизма влагопереноса. Несмотря на это в современных условиях строители зачастую обращают мало внимания на диффузионный перенос водяного пара — в результате происходит преждевременное разрушение конструкций. Согласно /9/, теплопроводность и сопротивление диффузии наружной стены должны снижаться по мере приближения к ее наружной поверхности, а капиллярность и теплоаккумулирующая способность — возрастать по мере приближения к внутренней поверхности. При этом желательно, чтобы наружные стены состояли из разных слоев, каждый из которых выполняет адекватные его основным свойствам функции. Если обратиться к отечественной практике, то указанным принципам не в полной мере отвечает конструкция как крупной бетонной стеновой панели с внутренним расположением эффективного утеплителя, так и подобной панели с дополнительной наружной теплоизоляцией из пенополистирола. Нелогично покрывать им и однослойные легкобетонные панели. Правда, при формальном следовании требованиям норм можно обосновать указанные варианты по двум или одному из двух показателей — теплоизоляционной и диффузионной способности. Например, получить уменьшение величин сопротивления паропроницанию слоев стены по мере приближения к ее наружной поверхности.

Конструкции существующих зданий практически не поддаются точной численной оценке. Тем не менее, с целью достижения эффективной тепловой модернизации их фактические геометрические параметры и теплотехнические характеристики требуется определять с достаточной степенью точности. При этом следует более-менее верно прогнозировать изменение данных параметров и характеристик во времени, учитывая влияние развивающихся дефектов материалов и конструктивных элементов, динамику расхождения фактических и расчетных показателей и другие факторы, то есть применять сложный аппарат многокритериального анализа. Но его разработка — дело многих лет. Поэтому пока при дополнительном утеплении стен разумно выбирать утеплители с максимально возможной паропроницаемостью. К ним, в частности, относится каменная вата. Чем толще дополнительная теплоизоляция, тем больше ее сопротивление паропроницанию. Если в случае с минеральной ватой это обстоятельство, как правило, не приводит к недопустимому превышению максимума указанной характеристики, то в случае пенополистирольных плит это более чем возможно.

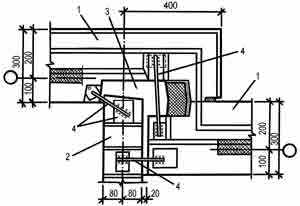

Рассмотрим, к примеру, трехслойные крупные стеновые панели распространенных в Беларуси домов серии М 111-90. Эти панели состоят из трех основных слоев: внутреннего (1) толщиной 80 или 130 мм, наружного (3) толщиной 60 мм из тяжелого бетона класса В15 плотностью 2400 кг/м3 (ГОСТ 26633-85), а также среднего теплоизоляционного (2) из пенополистирольных плит типа ПСБ марки 25 (ГОСТ 15588-86 "Плиты пенополистирольные. Технические условия"). Добавим дополнительный наружный теплоизоляционный слой (4) из пенополистирольных плит типа ПСБ марки 35 (варианты толщин: 50, 80, 100 и 120 мм).

Используя нормативные расчетные показатели, можно получить следующие расчетные величины сопротивления паропроницанию основных слоев стены (если идти изнутри наружу): 1 — 2,67 м2ЧчЧПа/мг (при толщине слоя 80 мм) и 4,33 м2ЧчЧПа/мг (130 мм), 2 — 3,20 м2ЧчЧПа/мг, 3 — 2,00 м2ЧчЧПа/мг, 4 — 1,00 м2ЧчЧПа/мг (при толщине теплоизоляции 50 мм), 1,60 м2ЧчЧПа/мг (80 мм), 2,00 м2ЧчЧПа/мг (100 мм), 2,40 м2ЧчЧПа/мг (120 мм), — и следующие термические сопротивления тех же основных слоев: 1 — 0,042 м2Ч°С/Вт (при толщине слоя 80 мм) и 0,068 м2Ч°С/Вт (130 мм), 2 — 3,902 м2Ч°С/Вт, 3 — 0,031 м2Ч°С/Вт, 4 — 1,220 м2Ч°С/Вт (при толщине теплоизоляции 50 мм), 1,951 м2Ч°С/Вт (80 мм), 2,439 м2Ч°С/Вт (100 мм), 2,927 м2Ч°С/Вт (120 мм). Как видно, теплотехнические принципы конструирования наружной стены /8/ нарушаются при любом из вариантов, но более всего при относительно большой толщине дополнительной теплоизоляции (100 и 120 мм).

Велика вероятность того, что в течение нескольких лет утепленные пенополистиролом стены способны перенасытиться влагой. В связи с этим в квартирах может отмечаться повышенная относительная влажность воздуха (вплоть до 80-90%). Мировой опыт свидетельствует, что 4/5 жильцов открывают форточки лишь с целью снижения температуры в помещениях. А плохая вентиляция и повышенная влажность ведут к появлению в огромных количествах домашних пылевых клещей, возникновению аллергии у детей и взрослых, респираторных заболеваний, дыхания "с присвистом" и даже "синдрома больных помещений".

С санитарно-гигиеническими аспектами применения полимерных утеплителей, в том числе пенополистирола, тесно связаны экологические вопросы. В работе /10/ сказано, что разложение пенополистирола за период службы достигает 10-15%. При этом 65% разложившегося вещества приходится на стирол. В течение 20 лет каждый квадратный метр наружной трехслойной крупнопанельной стены с пенополистиролом толщиной 160 мм выделит 3 мг/ч стирола. При поступлении в помещение 10% этого количества и подаче вентиляционного воздуха в количестве 30 м3/м2 в час концентрация стирола составит 0,0075 мг/м3. При временном пребывании в таком помещении и ориентации на суточное ПДК = 0,002 мг/м3 превышение ПДК по стиролу составит 3,75 раза. Поэтому для жилых помещений со временем пребывания в них 25 лет величина ПДК стирола должна быть уменьшена в 594 раза.

Такое низкое значение ПДК стирола объясняется тем, что стирол подобно аналогичным особо опасным веществам (бензол, бензопирен, бензантрацен) обладает повышенными кумулятивными свойствами: накапливается в печени и не выводится наружу. Поэтому делается вывод /9/, что требуется уменьшение ПДК стирола при использовании его в жилищном строительстве примерно в 600 раз. А это равносильно полному запрещению применения этого вещества в указанной сфере.

С 18 марта по 27 апреля 2004 г. в одной из минских аккредитованных лабораторий на основании негосударственного заказа были проведены санитарно-гигиенические исследования выделения вредных химических веществ из смоделированных на основании соответствующих пособий по проектированию лабораторных образцов четырех белорусских легких штукатурных систем утепления наружных стен, содержащих пенополистирол. Это системы "Пралеска-Термо", "Радекс", "Термошуба" и "Гента С-М". Первые три разрешены к использованию в Беларуси. В образцах систем в качестве утеплителя применялся пенополистирол типа ПСБ-С марок 25 и 35 (ГОСТ 15588-86) производства Минского комбината силикатных изделий.

Для сравнения был испытан контрольный образец пенополистирола типа ПСБ-С марки 35 (ГОСТ 15588-86) производства того же комбината. Результаты исследований, касающиеся стирола, приведены в табл. 3.

Таблица 3.

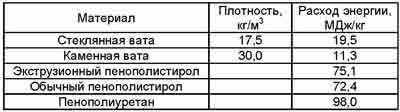

Таблица 4. Расход энергии на изготовление эффективных теплоизоляционных материалов.

В 2002 г. в Европейском Союзе утверждена директива "Энергетические характеристики зданий" (Directive 2002/91/EC of the European Parliament and of the Council of 16 December 2002 on the energy performance of buildings / Official Journal of the European Communities, 2003). Согласно этому документу, при тепловой модернизации зданий следует обеспечивать нормальный микроклимат помещений и в то же время достигать экономической эффективности.

Одной из гарантий этого служит достаточное и безопасное утепление наружных ограждающих конструкций зданий. Причем оно должно выполняться на основе теплоизоляционных материалов, на производство которых затрачивается минимальное количество энергии. Многие зарубежные специалисты полагают, что новые требования по энергосбережению и соблюдению экологического баланса приведут к снижению потребления пенополистирола в строительстве (некоторые данные о расходе энергии на изготовление эффективных утеплителей приведены в табл. 4 /11/).

Пенополистирол требует прецизионного качества исполнения легких штукатурных систем утепления. Но уже в ГОСТ 15588-86 заложен источник строительного брака. В частности, это относится к неоправданно большим предельным отклонениям от номинальных размеров пенополистирольных плит и их плотности.

Так, по длине плит до 1000 мм включительно допускаются отклонения ±5 мм, по длине 1000-2000 мм — ±7,5 мм, по длине свыше 2000 мм — ±10 мм. А плотность плит "высшей категории качества" марки 25 (разрешены в системе "Радекс") и марки 35 ("Пралеска-Термо") должна составлять 15,1-25,0 и 25,1-35,0 кг/м3, соответственно.

Значит, пенополистирольные плиты разных марок могут иметь примерно одинаковую плотность (например, 25,049 и 25,051), а одной марки — совершенно разную (например, 15,1 и 25,0).

Специалистами минского НИИ строительных материалов разработан новый стандарт — СТБ "Плиты пенополистирольные теплоизоляционные". Согласно этому документу, при определении марки по плотности используется нижний предел этого показателя. Но данный подход не устраняет указанную нормативную странность. По-новому за маркой по плотности, например, 15 может скрываться плотность и 15,1 кг/м3, и 24,9 кг/м3. В то же время фактическая плотность 25,1 кг/м3 будет относиться к марке 25. Кроме того, в новом стандарте, как и в ГОСТ 15588-86, не учитывается изменение свойств пенополистирольных плит во времени и не содержится никаких требований по их экологической безопасности.

Нарушения технологии строительно-монтажных работ существенно снижают долговечность систем утепления. Так, Союз производителей систем скрепленной теплоизоляции Германии выявил, что 80% их дефектов появляются по вине строителей.

Хотя пенополистирол в теплотехническом плане не уступает минеральной вате, в технологическом плане он проигрывает ей заметно. Основание под пенополистирольные плиты должно быть едва ли не идеально ровным и гладким. Иначе между слоем утеплителя и подосновой окажутся воздушные прослойки неконтролируемых размеров, способные заметно снизить эффективность дополнительного утепления.

Но ровных и гладких стен в Беларуси немного. В г. Бобруйске Могилевской области в 2003 г. при опытном утеплении 5-этажного крупнопанельного дома (ул. Лынькова, 27) с использованием в качестве теплоизоляции пенополистирольных плит отечественного производства израсходовали неоправданно много клеевого состава для устройства приемлемой подосновы.

Плиты же из минеральной ваты проще приспособить к проблемной поверхности. Причем с устройством легкой штукатурной системы утепления на основе минеральной ваты неплохо справляется среднестатистический белорусский рабочий. А с пенополистиролом должны работать строители самой высокой квалификации.

Когда-то считалось, что крупнопанельные дома могут служить не менее ста лет. Но срок их нормальной эксплуатации гораздо меньше (около 30 лет) — вследствие, прежде всего, низкого качества наружных стыков стеновых панелей и плит перекрытий (пример вертикального стыка наружных стеновых панелей — на рис. 3). Эти места, в которых сосредоточено много элементов разного функционального назначения в малом объеме, оказались нетехнологичными и недолговечными.

Рис. 3. Вертикальный стык наружных трехслойных стеновых панелей внахлестку (типовая серия крупнопанельных домов М 111-90); 1 — наружные стеновые панели; 2 — внутренняя стеновая панель; 3 — колодец стыка; 4 — стальные соединительные элементы (коротыши и закладные детали).

Так, практически невозможно качественно заполнить колодец стыка бетоном. Если же такие стыки снаружи дополнительно покрывать оштукатуренным пенополистиролом, то не исключено, что влага, накапливающая в толще стыка в холодное время года и не успевающая уходить наружу в теплое время, будет способствовать ускорению процесса коррозии стали.

В период массового строительства крупнопанельных домов добиваться качественного устройства стыков часто не удавалось из-за серьезных трудностей в использовании глубинных вибраторов. Одна из причин этого заключалась в отсутствии достаточной точности монтажа крупных плит и панелей, в результате чего стальные соединительные элементы перекрывали доступ в колодцы стыков.

Таким образом, утепление старых крупнопанельных домов с использованием пенополистирола нельзя считать оправданным и с точки зрения обеспечения надежной и безопасной эксплуатации их силовых стыковых соединений, а также соединений внешнего и внутреннего бетонных слоев наружных стеновых панелей.

Помимо отмеченных проблем, связанных с применением пенополистирола для утепления зданий, стоит обратить внимание также на высокую деформативность этого материала и на то, что его трудно утилизировать.

В Беларуси, по сути дела, отсутствует положительный опыт применения пенополистирола в составе современных систем утепления, что в определенной степени подтверждается рассмотрением ряда минских объектов — многоэтажных жилых домов по ул. Я. Мавра, 21 (первый этаж до верха окон и цоколь утеплены по методу ТЗСК), по ул. Жудро, 19, 21, 23 (торцы утеплены пенополистирольными плитами и покрыты обычной толстой штукатуркой по металлической сетке), по ул. Тимошенко, 10 (пенополистирольные плиты толщиной 10 см расположены между стенками из ячеистобетонных блоков шириной по 20 см), по ул. Менделеева, 3 (тяжелая штукатурная система утепления с двухслойной теплоизоляцией — пенополистиролом и минеральной ватой).

Получается, что долговечность пенополистирольных плит и наружных стен, в состав которых они входят, объективно не может быть достаточно высокой. Учитывая реальные условия, можно предположить, что легкие штукатурные системы утепления с беспрессовым пенополистиролом могут исправно функционировать в условиях Беларуси не дольше 5-7 лет. Но такая долговечность допустима лишь в случае временных зданий и сооружений.

Напрашивается вывод, что в современных условиях, когда все больше фактов свидетельствует не в пользу пенополистирола, широкомасштабная кампания по утеплению зданий на основе этого материала не имеет смысла. Стоит обратить внимание и на экономическую сторону дела.

В любом случае тепловая модернизация с использованием пенополистирола, выполненная по всем правилам (здесь следует учесть принудительную вентиляцию, повышенные противопожарные меры, невысокий срок службы пенополистирола, медицинские и экологические аспекты), в конечном итоге будет оказываться дороже неплохо освоенного белорусскими строителями утепления на основе минеральной ваты.

Тем более, что единовременное снижение стоимости легких штукатурных систем утепления за счет применения в них беспрессового пенополистирола вместо минеральной ваты оценивается разными белорусскими специалистами всего лишь в 6-15%.

Инженерный подход, основанный на комплексном учете всех известных факторов, говорит в пользу легких штукатурных систем утепления с теплоизоляцией из минеральной ваты. Этот материал по сравнению с пенополистиролом гарантирует намного большую конструктивную надежность дополнительного утепления.

Автор благодарен за предоставленную информацию докторам технических наук А. Каминскасу (Институт термоизоляции, Вильнюс), Б.С. Баталину и А.А. Кетову (Пермский государственный технический университет), аспиранту Белорусского национального технического университета О.М. Королю.

Литература

7. Ли А.В. Долговечность энергоэффективных полимерсодержащих ограждающих конструкций: Автореф. дис. … канд. техн. наук: 05.23.01 / Дальневост. гос. техн. ун-т. — Хабаровск, 2003.

8. Гагарин В.Г. Комментарий к статье J. F. Straube "Влага в зданиях" // АВОК. — 2002. — №6.

9. Грассник А., Хольцапфель В. Бездефектное строительство многоэтажных зданий. Ч. I. Общестроительные работы / Пер. с нем. Ю.М. Веллера. — М.: Стройиздат, 1980.

10. Гусев Б.В., Дементьев В.М., Миротворцев И.И. Нормы предельно-допустимых концентраций для стройматериалов жилищного строительства // Строительные материалы, оборудование, технологии XXI века. — 1999. — №5.

11. Energy efficiency in buildings / Norwegian University of Technology, Trondheim, Norway. — 1997 (may).

Дмитрий ЖУКОВ, канд. техн. наук, Минск