Методика проведения инвентаризации выбросов загрязняющих веществ в атмосферу на предприятиях железнодорожного транспорта

| Вид материала | Документы |

- Методика проведения инвентаризации выбросов загрязняющих веществ в атмосферу для асфальтобетонных, 375.72kb.

- Характеристика и анализ выбросов загрязняющих веществ в атмосферу, 887.51kb.

- Экологическая обстановка в городе ростове-на-дону 23 Атмосферный воздух, 105.5kb.

- Нчания срока действия методик, адресов организаций разработчиков и алфавитного указателя, 742.29kb.

- Доклад об экологической ситуации, 1276.29kb.

- "Перечень мероприятий по охране окружающей среды", 26.67kb.

- Путем установления предельно допустимых выбросов этих веществ в атмосферу (пдв) и предельно, 181.41kb.

- Методика расчета выделений (выбросов) загрязняющих веществ в атмосферу при сварочных, 1730.02kb.

- Информация ОАО «Оренбургская тгк» о выбросах загрязняющих веществ, оказывающих негативное, 33.57kb.

- Перечень документов, необходимых для установления нормативов предельно-допустимых выбросов, 9.34kb.

На ремонтных предприятиях в термических и кузнечно-прессовых участках производятся нагрев металла под ковку в нагревательных печах и кузнечных горнах; придание металлу определенных свойств путем закалки, цианирования, обжига, отпуска и нормализации.

Кузнечный горн (нагревательная печь) может работать на твердом топливе (уголь), жидком (мазут), газе и электричестве.

Для закалки в ваннах применяются минеральные масла.

Расчет валовых выбросов загрязняющих веществ при сгорании различных видов топлива в нагревательных печах и горнах ведется аналогично расчету, приведенному в разделе 2 (за исключением оксидов азота).

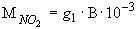

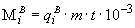

Валовый выброс оксидов азота определяется по формуле:

, т/год (5.8.1)

, т/год (5.8.1)где

- количество оксидов азота, выделяющегося при сжигании топлива (табл.5.8.1), кг/т (кг/1000 м

- количество оксидов азота, выделяющегося при сжигании топлива (табл.5.8.1), кг/т (кг/1000 м );

); - количество сжигаемого топлива в кузнечном горне (нагревательной печи), т (м

- количество сжигаемого топлива в кузнечном горне (нагревательной печи), т (м ).

).Таблица 5.8.1

Удельные выделения оксида азота при сжигании топлива в кузнечном горне (печи) (

)

)| #G0Вид топлива | Удельные выделения оксида азота, кг/т, кг/1000 м  |

| Угли: | |

| Донецкие | 2,21 |

| Днепровские | 2,06 |

| Подмосковные | 0,95 |

| Печорские | 2,17 |

| Кизеловские | 1,87 |

| Челябинские | 1,27 |

| Карагандинские | 1,97 |

| Кузнецкие | 2,23 |

| Канско-Ачинские | 1,21 |

| Иркутские | 1,81 |

| Бурятские | 1,45 |

| Сахалинские | 1,89 |

| Торф | 1,25 |

| Другие виды топлива | |

| Дрова | 0,78 |

| Мазут: | |

| малосернистый | 2,57 |

| высокосернистый | 2,46 |

| Природный газ | 2,15 |

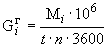

Максимально разовое выделение загрязняющих веществ рассчитывается для каждого горна (печи) в отдельности по формуле:

, г/c (5.8.2)

, г/c (5.8.2)где

- время работы горна (печи) в день, час;

- время работы горна (печи) в день, час; - количество рабочих дней кузнечного участка за год;

- количество рабочих дней кузнечного участка за год;  - валовые выделения

- валовые выделения  -го вещества, кг/ год.

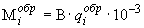

-го вещества, кг/ год.При обработке металлических слитков и заготовок отштампованных изделий (закалка, цианирование, отжиг, нормализация) валовые выделения загрязняющих веществ определяется по формуле:

, кг/год (5.8.3)

, кг/год (5.8.3)где

- количество обработанного металла в год, кг;

- количество обработанного металла в год, кг; - удельное выделение загрязняющих веществ, г/кг металла, (табл.5.8.2)

- удельное выделение загрязняющих веществ, г/кг металла, (табл.5.8.2)Таблица 5.8.2

Выделение загрязняющих веществ в термических участках /4/

| #G0NN пп | Тип оборудования, технологический процесс | Вещество | Удельное количество |

| 1. | Печи с аммиаком | Аммиак | 100,0 г/м  газа газа |

| 2. | Соляные ванны | | |

| | нагрев под закалку в расплавах хлористого бария, натрия, калия | Аэрозоли | 0,35 г/кг металла |

| | | Хлористый водород | 0,12 г/кг металла |

| | охлаждение и отпуск стальных деталей в смесях из углекислого натрия, хлористого натрия и углекислого калия | Аэрозоли | 0,25 г/кг металла |

| 3. | Цианирование | | |

| | низкотемпературное | Аэрозоли | 0,25 г/кг деталей |

| | | Цианистый водород | 0,30 г/кг деталей |

| | высокотемпературное | Аэрозоли | 0,36 г/кг деталей |

| | | Цианистый водород | 0,30 г/кг деталей |

| 4. | Масляные ванны и баки | Аэрозоли и пары масел | |

| | закалка | | 0,10 г/кг деталей |

| | отпуск | | 0,08 г/кг деталей |

| 5. | Очистные дробеметные установки периодического и непрерывного действия | Пыль металлическая, окалина | 1,5 г/кг деталей |

| 6. | Установка для нанесения антицементационных покрытий | Пары бензола и толуола | 2,0 г/кг деталей |

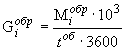

Максимально разовые выделения определяются по формуле:

, г/c (5.8.4)

, г/c (5.8.4)где

- время работы технологического оборудования за год, час.

- время работы технологического оборудования за год, час.Валовые выделения от ванн при закалка или отпуске, когда отсутствуют данные о количестве деталей, подвергающихся закалке, рассчитываются по формуле:

, кг/год (5.8.5)

, кг/год (5.8.5)где

- количество загрязняющего вещества, выделяющегося из одной ванны, г/час.

- количество загрязняющего вещества, выделяющегося из одной ванны, г/час.Принимаем, что для каждой масляной ванны выделение аэрозолей и паров масел составляет 10 г/час.

- количество ванн на участке;

- количество ванн на участке; - "чистое" время работы ванн за год, час.

- "чистое" время работы ванн за год, час. Максимально разовые выделения определяются по формуле:

, г/c (5.8.6)

, г/c (5.8.6)где

- по аналогии с формулой 5.8.5.

- по аналогии с формулой 5.8.5.5.9. Участки изготовления пластмассовых и резинотехнических изделий

На некоторых ремонтных предприятиях производится изготовление пластмассовых и резинотехнических изделий. В состав технологических процессов входят: прессование изделий; нагрев реактопластов; литье термопластов в литьевых машинах; таблетирование порошков; механическая обработка пластмасс.

Расчет валовых выбросов загрязняющих веществ при механической обработке пластмасс приведен в разделе 5.3 (Установки механической обработки металлов и пластмасс).

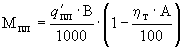

Валовые выбросы загрязняющих веществ, выделяющихся при изготовлении изделий из пластмасс, определяются по формуле:

, кг/год (5.9.1)

, кг/год (5.9.1)где:

- удельное выделение загрязняющих веществ нa единицу массы перерабатываемого материала, г/кг (табл.5.9.1);

- удельное выделение загрязняющих веществ нa единицу массы перерабатываемого материала, г/кг (табл.5.9.1);  - масса перерабатываемого материала за год, кг;

- масса перерабатываемого материала за год, кг; - эффективность очистки улавливающего оборудования, % (табл.2.2.2);

- эффективность очистки улавливающего оборудования, % (табл.2.2.2); - коэффициент, учитывающий исправную работу очистного оборудования (формул.3.2.3).

- коэффициент, учитывающий исправную работу очистного оборудования (формул.3.2.3).Таблица 5.9.1

Выделение вредных веществ при изготовлении деталей из пластмасс /6/

| #G0Виды обработки и технологическое оборудование | Номи- нальный объемный расход аспира- ционного воздуха, м  /ч /ч | Вредные вещества | На единицу времени работы оборудо- вания, кг/ч  | На единицу массы перераба- тываемого материала, г/кг  |

| 1 | 2 | 3 | 4 | 5 |

| Изготовление изделий из термопластов | ||||

| Литье термопластов в машинах с объемом впрыска до 200 см  : : | 300-400 | | | |

| из полистирола и его сополимеров | | Стирол | 0,002-0,005 | 0,1-0,4 |

| | | Оксид углерода | 0,002-0,004 | 0,1-0,3 |

| из полиэтилена и полипропилена | | Уксусная кислота | 0,006-0,009 | 1,5-1, 7 |

| | | Оксид углерода | 0,003-0,004 | 0,7-1, 0 |

| | | Непредельные углеводороды | 0,003-0,010 | 0,7-1, 1 |

| | | Метилметакрилат | 0,018-0,046 | 4,0-6, 0 |

| Литье в машинах с объемом впрыска до 210 до 450 см  : : | 450-600 | | | |

| из полистирола и его сополимеров | | То же | 0,004-0,008 | 0,1-0,4 |

| | | | 0,003-0,009 | |

| из полиэтилена и полипропилена | | | 0,009-0,025 | 1, 5-1,7 |

| | | | 0,008-0,025 | 0,7-1,0 |

| | | Непредельные углеводороды | 0,005-0,015 | 0,7-1,1 |

| | | Метилметакрилат | 0,027-0,070 | 4,0-6,0 |

| Литье в машинах с объемом впрыска от 460 до 800 см  : : | 600-900 | | | |

| из полистирола и его сополимеров | | Стирол | 0,006-0,013 | 0,1-0,4 |

| | | Оксид углерода | 0,005-0,011 | 0,1-0,3 |

| из полиэтилена и полипропилена | | Уксусная кислота | 0,012-0,042 | 1,5-1,7 |

| | | Оксид углерода | 0,005-0,023 | 0,7-1,0 |

| | | Непредельные углеводороды | 0,007-0,025 | 0,7-1,1 |

| | | Метилметакрилат | 0,036-0,116 | 4,0-6,0 |

| Литье в машинах с объемом впрыска от 810 до 1200 см  : : | 1000-1800 | | | |

| из полистирола и его сополимеров | | То же | 0,013-0,023 | 0,1-0,4 |

| | | | 0,010-0,018 | 0,1-0,3 |

| | | | 0,020-0,075 | 1,5-1,7 |

| | | | 0,009-0,038 | 0,7-1, 0 |

| | | | 0,012-0,045 | 0,7-1,1 |

| | | | 0,061-0,208 | 4,0-6,0 |

| Литье в машинах с объемом впрыска более 1210 см  : : | 1800-2200 | | | |

| из полистирола и его сополимеров | | Стирол | 0,023-0,029 | 0,1-0,4 |

| | | Оксид углерода | 0,018-0,022 | 0,1-0,3 |

| из полиэтилена и полипропилена | | Уксусная кислота | 0,036-0,092 | 1,5-1,7 |

| | | Оксид углерода | 0,016-0,046 | 0,7-1,0 |

| | | Непредельные углеводороды | 0,021-0,055 | |

| | | Метилметакрилат | 0,109-0,255 | 4,0-6,0 |

| Смесительные барабаны | 2600-3500 | Пыль | 0,045-0,075 | - |

| Смесительные машины | 3600-4000 | То же | 0,347-1,482 | - |

| Изготовление деталей из реактопластов | ||||

| Узлы разгрузки сырья из контейнеров в мешки | 700 | Пыль | - | 1,0 |

| Таблетирование порошков: | | | | |

| ротационными машинами | | | | |

| МТ-3А (ВН-1301А) | 1200-1600 | То же | 0,018-0,025 | 0,24-0,36 |

| МТР-6,5 (инд.599.997) | 1000-1200 | " | 0,010-0,017 | 0,26-0,35 |

| МТР-10 (инд.599.995) | 1700-2200 | " | 0,042-0,078 | 0,22-0,40 |

| МТР-16 (с герметичным укрытием) | 500-700 | " | 0,250-0,350 | 0,69-0,97 |

| гидравлическими автоматами (инд.599.950) | 1000-1100 | " | 0,014-0,021 | |

| агрегатами для таблетирования волокнистых материалов (инд.691.750) | 1200-1400 | " | 0,026-0,032 | 0,23-0,29 |

| Нагрев реактопластов в установках ТВЧ: | | | | |

| фенопластов на основе смол СФ090, СФ010, СФ342 (сост. I) | 2000-2400 | Фенол | 1,3-2,8 | 0,15-0,28 |

| | | Всего летучих органических соединений | 2,4-5,5 | |

| фенопластов на основе смол СФ337, СФ301, СФ330 (сост. II) | 2000-2400 | Фенол | 3,2-7,9 | 0,25-0,40 |

| | | Всего летучих органических соединений | 6,7-16,5 | |

| фенопластов специального назначения на основе смолы СФ342 (сост. III) | 2000-2400 | Фенол | 9,3-15,4 | 0,50-0,55 |

| | | Всего летучих органических соединений | 19,5-30,8 | |

| аминопластов (cост. IV) | 2000-2400 | Формальдегид | 1,6-2,4 | 0,18-0,22 |

| | | Всего летучих органических соединений | 3,0-4,6 | |

| Прессование изделий и реактопластов гидравлическими прессами-полуавтоматами с усилием (укрытие заднего проема) | | | | |

| 250-630 кН | 500-600 | Фенол | 0,70-0,84 | 0,4-1,6 |

| 850-1000 кН | 700-800 | То же | 1,19-1,36 | 0,4-1,6 |

| 1200-2500 кН | 1000-1500 | " | 3,80-5,70 | 0,6-1,8 |

| 4000-6300 кН | 2000-3000 | " | 12,4-18,6 | 0,6-1,8 |

| Рабочий стол разборки прессформ | 500 | " | 0,1-0,3 | - |

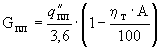

Максимально разовые выбросы загрязняющих веществ определяются по формуле:

, г/с (5.9.2)

, г/с (5.9.2)где:

- удельное выделение загрязняющих веществ на единицу оборудования, кг/ч (табл.5.9.1);

- удельное выделение загрязняющих веществ на единицу оборудования, кг/ч (табл.5.9.1); ,

,  - по аналогии с формулой 5.9.1.

- по аналогии с формулой 5.9.1.