Рабочие процессы в современных машинах характеризуются высокими значениями температур, нагрузок, давлений, скоростей

| Вид материала | Документы |

- Диффузия в биологических системах. Диффузия, 145.79kb.

- Министерство образования Российской Федерации Пермский государственный технический, 41.66kb.

- Процесс дистилляции аммиака и диоксида углерода в производстве соды на ОАО бсз, 32.9kb.

- Введение Актуальность, 253.7kb.

- Кафедра расширительных машин, 58.79kb.

- Содержание Качественные характеристики звезд, 253.05kb.

- И. Я. Конь руководитель отдела детского питания гу нии питания рамн (Москва), 446.72kb.

- Н. А. Гольцов Лекции по аппроксимации табличных функций, заданных своими значениями, 90.92kb.

- Рабочей программы дисциплины Рабочие процессы и расчеты автомобиля (наименование), 23.63kb.

- Экспериментальное исследование теплопроводности, удельного электрического сопротивления, 771.58kb.

Аспирант М.Н. Шихалев

ФГБОУ ВПО Тамбовский государственный технический университет

Кафедра «Технология машиностроения, металлорежущие станки и инструменты»

КОМПОЗИТНЫЕ МАТЕРИАЛЫ ОТРАСЛИ

«мАШИНОСТРОЕНИЯ»

Рабочие процессы в современных машинах характеризуются высокими значениями температур, нагрузок, давлений, скоростей. Часто детали машин из обычных конструкционных материалов в таких условиях оказываются неработоспособными. В связи с этим все большее в машиностроении получают комбинированные материалы, обладающие специфическими свойствами и характеризующиеся высокими значениями твердости, прочности, красностойкости, стойкости против коррозии в различных агрессивных средах. Именно такими материалами будущего являются композиционные материалы (КМ).[1]

Композиционные материалы (композиты) (от лат. compositio – составление), многокомпонентные материалы, состоящие из полимерной, металлической, углеродной, керамической или др. основы (матрицы), армированной наполнителями из волокон, нитевидных кристаллов, тонкодиспeрсных частиц и др. [2]

Таким образом, в состав композитных материалов входят сильно отличающиеся по свойствам нерастворимые или малорастворимые один в другом компоненты, разделённые в материале ярко выраженной границей. Им можно также дать следующее определение: это материалы, представляющие собой твёрдое вещество, состоящее из матриц и различных наполнителей, частицы которых особым образом расположенные внутри матрицы, армируют её. Композиционный материал должен обладать свойствами, которыми не может обладать ни один из компонентов в отдельности.

Все КМ можно разделить на два вида: естественные и искусственные. Примером естественных КМ могут служить стволы и стебли растений (волокна целлюлозы соединены пластичным лигнином), кости человека и животных (тонкие прочные нити фосфатных солей соединены пластичным коллагеном), а также эвтектические сплавы. Основой матрицы КМ могут служить металлы или сплавы (КМ на металлической основе), а также полимеры, углеродные и керамические материалы (КМ на неметаллической основе). Роль матрицы в КМ состоит в придании формы и создании монолитного материала. Объединяя в одно целое армирующий наполнитель, матрица участвует в обеспечении несущей способности композита [3].

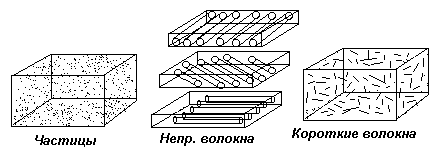

По структуре наполнителя (рис 1.) композиционные материалы подразделяют на дисперсноармированные или дисперсноупрочненные (с наполнителем в виде тонкодисперсных частиц), слоистые (армированы пленками, пластинками, слоистыми наполнителями), волокнистые (армированы волокнами и нитевидными кристаллами).

Рисунок 1. Типы композиционных материалов:

дисперсноупрочненные, армированные или волокнистые [2]

КМ, содержащие 2 или более различных армирующих элементов, называются полиармированными. Полиармированные композиты, в свою очередь, делятся на простые, если армирующие элементы имеют различный состав, но одинаковую геометрию (например, стеклоуглепластик - полимер, армированный стеклянными и углеродными волокнами), и комбинированные, если армирующие элементы имеют различные состав и геометрию (например, композит, состоящий из алюминиевой матрицы, борных волокон и прослоек из титановой фольги) [3].

В дисперсноупрочненные композиционные материалы искусственно вводят мельчайшие равномерно распределенные тугоплавкие частицы карбидов, оксидов, нитридов и другие, не взаимодействующие с матрицей и не растворяющиеся в ней вплоть до температуры плавления фаз. Материалов в дисперсноупрочненных композиционных материалах матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций. Чем мельче частицы наполнителя и меньше расстояния между ними, тем прочнее КМ. Если размер упрочняющих частиц l < 10-5 см, то материал называют дисперсно-упрочненным, если l > 10-4 см, то это — материалы, упрочненные частицами. Объемная доля упрочняющей фазы в КМ может быть различной и колеблется от нескольких (в дисперсно-упрочненных КМ) до десятков процентов в КМ, упрочненных частицами [3].

Слоистые композиционные материалы набираются из чередующихся слоев волокон и листов матричного материала (типа “сэндвич”). Слои волокон в таком композиционном материале могут иметь различную ориентацию. Возможно поочередное использование слоев матрицы из сплавов с различными механическими свойствами [3].

К третьей группе относятся композиционные материалы, армированные дискретными или непрерывными волокнами. Арматурой, в армированных композиционных материалах, могут быть волокна различной формы (нити, ленты, сетки разного плетения). Прочность таких композиционных материалов определяется прочностью армирующих волокон, которые воспринимают основную нагрузку. Армирование дает больший прирост прочности, но дисперсное упрочнение технологически легче осуществимо [2].

По структуре и расположению компонентов композиционные материалы делятся на группы с каркасной, матричной, слоистой и комбинированной структурой. К композитам с каркасной структурой относятся керметы, полученные пропиткой; с матричной - дисперсно-упрочненные и другие армированные материалы; со слоистой - композиции, полученные из набора чередующихся листов материалов различного состава, и комбинированной - материалы, содержащие комбинации первых трех групп [5].

В зависимости от геометрии армирующих элементов и их взаимного расположения композиты бывают изотропными или анизотропными. Если композиционный материал с матричной структурой армирован элементами, имеющими хаотичную ориентацию в пространстве (дисперсными включениями, дискретными или непрерывными волокнами), он является изотропным. Композиционные материалы с матричной структурой, упрочненные армирующими элементами, ориентированными определенным образом в пространстве, относятся к анизотропным [5].

По методам изготовления композиционные материалы делятся на материалы, полученный жидко- и твердофазными методами, методами осаждения - напыления, и комбинированными методами. К жидкофазным методам относятся пропитка (например, пропитка каркасов из карбида титана сталями или жаропрочными материалами), непрерывное литье, направленная кристаллизация эвтектических сплавов. К твердофазным методам относятся прессование, прокатка, ковка, волочение, диффузионная сварка и др. Для композиционных материалов, полученных твердофазными методами, характерно использование матрицы в виде порошка, листов или фольги. При изготовлении композитов методом осаждения - напыления матрицу наносят на волокна из растворов солей, парогазовой фазы, газоплазменным и плазменным напылениями. Комбинированные методы заключаются в использовании комбинации нескольких методов. Например, плазменное напыление используют как предварительная операция, а в качестве окончательной операции применяют прокатку или прессование [4], [5].

Путем подбора состава и свойств наполнителя и матрицы (связующего), их соотношения, ориентации наполнителя можно получить материалы с требуемым сочетанием эксплуатационных и технологических свойств. Использование в одном материале нескольких матриц (полиматричные композиционные материалы) или наполнителей различной природы (гибридные композиционные материалы) значительно расширяет возможности регулирования свойств композиционных материалов.

Области применения композиционных материалов не ограничены и обеспечивает новый, качественный скачек в машиностроении. Они применяются в авиации для высоконагруженных деталей самолетов (обшивки, лонжеронов, нервюр, панелей и т. д.) и двигателей (лопаток компрессора и турбины и т. д.), в космической технике для узлов силовых конструкций аппаратов, подвергающихся нагреву, для элементов жесткости, панелей, в автомобилестроении для облегчения кузовов, рессор, рам, панелей кузовов, бамперов и т. д., в горной промышленности (буровой инструмент, детали комбайнов и т. д.), в гражданском строительстве (пролеты мостов, элементы сборных конструкций высотных сооружений и т. д.) и в других областях народного хозяйства [2].

Список используемых источников:

- Материалы будущего: перспективные материалы для народного хозяйства. Пер. с нем./ Под ред. А. Неймана. – Л.: Химия, 1985.

- Лахтин Ю. М., Леонтьева В. П. Материаловедение: Учебник для высших технических заведений. – 3-е изд., перераб. и доп. – М.: Машиностроение,1990.

- Физическое металловедение; В 3-х т., 3-e изд., перераб. в доп./Под ред. Кана Р. У.. Xаазена П. Т. 2: Фазовые превращения в металлах и сплавах и сплавы с особыми физическими свойствами: Пер. с англ. — М.. Металлургия, 1987. 624 с

- Композитные материалы: справочник./ Под. ред. Васильева В. В., Тарнопольский Ю. М. – М.: Машиностроение, 1987.

- Тарнопольский Ю. М., Жигун И. Г., Поляков В. А. Пространственно- армированные композиционные материалы: Справочник. – М.: Машиностроение,1987.