Восстановление гексафторида урана до тетрафторида урана метанолом в плазменных потоках

| Вид материала | Документы |

- Радиационно-термодинамический метод контроля обогащения изотопа урана-235 в гфу. Опыт, 97.44kb.

- Международная торговля отходами ядерной индустрии на примере отвального гексафторида, 194.2kb.

- Экономика утилизации отходов обогащения урана Содержание, 372.53kb.

- Нептун, 95.58kb.

- Открытие Нептуна, 23.15kb.

- Кристаллические матрицы на основе обедненного диоксида урана для иммобилизации трансурановых, 14.62kb.

- Автоматизация измерений при масс-спектрометрии гексафторида урана на базе ми-1201 агм, 76.54kb.

- Математическое моделирование процесса каталитического получения четырехвалентного урана, 28.23kb.

- В. А. Калашников *, Г. И. Кирьянов, > В. Я. Нагорный, А. С. Штань фгуп «вниитфа» *фгуп, 23.15kb.

- Асе элементы Ряда урана радиоактивны. Это означает, что они излучают какой-ибо вид, 4883.98kb.

Восстановление гексафторида урана до тетрафторида урана метанолом в плазменных потоках

Мазин Е.В., Мазин В.И.

ОАО «Сибирский химический комбинат», г. Северск

E-mail: mazinev@mail.ru

Начатые в 60-70-х годах прошлого века на Сибирском химическом комбинате исследования по использованию возможностей низкотемпературной плазмы в ядерном топливном цикле завершились реализацией ряда пилотных и опытно-промышленных плазменных установок получения урановых и уран-плутониевых оксидных топливных композиций [1, 2]. В дальнейшем работы в этой области были расширены на получение большой номенклатуры оксидных материалов различного функционального назначения [3].

В большой степени успешному освоению плазменных технологий способствовало создание в процессе исследований оригинальных и высоконадежных в эксплуатации плазменно-технологических аппаратов, в том числе генераторов плазмы ВЧИ-плазмотронов [4], плазмохимических реакторов и пр., а также высокоэффективных малогабаритных сепараторов твердой фазы высокотемпературных фильтров.

Однако наиболее впечатляющие результаты здесь просматриваются в распространении плазменных технологий на переработку гексафторида урана [2], как низкообогащенного, так и отвального, поскольку принцип действия и оборудование созданных установок может быть положен в основу создания демонстрационных и опытно-промышленных модулей:

- для восстановления гексафторида низкообогащенного урана в диоксид урана для ТВС ЛВР;

- для перевода гексафторида урана отвалов обогащения в порошок UF4;

- для переработки отвалов обогащения UF6 в микросферические порошки диоксида урана с целью изготовления виброуплотненного смешанного топлива для ЛВР и БР;

- для получения порошков диоксида урана из низкообогащенного или обедненного UF6, содержащего равномерно распределенный нейтронный поглотитель, и др.

В настоящем сообщении рассмотрена технология плазменно-метанольного восстановления отвального UF6 до UF4 и безводного фтористого, которая, по нашему мнению, может служить альтернативой реализуемому пламенно-водородному восстановлению ОГФУ [5].

В основе этой технологии лежит способ [6], основанный на восстановлении UF6 парами метанола при высоких температурах, осуществляемый в объеме плазменно-технологического аппарата. Здесь термин «плазменно-метанольное» восстановление использован нами, чтобы обозначить отличие от известного способа плазменно-водородного восстановления отвального UF6 через UF4 до металлического урана, предложенного в РНЦ КИ [2].

Восстановление UF6 парами метанола в потоке химически активного или нейтрального плазменного теплоносителя может быть осуществлено по брутто-реакциям:

UF6(газ) + 1/2CH3OH(жидк.) + 0,6(NO)(газ) + (0,5…1)(NO)(плазма)

UF4(тв.) + 2HF(газ) + 1/2COх(газ) + N2(газ) (Травн. = 1400…1500 К); (1)

UF6(газ) + 1/2CH3OH(жидк.) + 0,6N2(газ) + (0,5…1)N2(плазма)

UF4(тв.) + 2HF(газ) + 1/2CO(газ) + N2(газ) (Травн. = 1400…1500 К) (2)

или

UF6(газ) + 1/3[CH3OH + H2O](жидк.) + 0,6N2(газ) + N2(плазма)

UF4(тв.) + 2HF(газ) + 1/2COх(газ) + N2(газ) (Травн. = 1400…1500 К). (3)

В скобках приведены расчетные значения равновесных температур реакций

(1)-(3), реализуемые при фактическом энергосодержании воздушного и азотного плазменных теплоносителей на выходе из ВЧИ-плазмотрона. Видно, что во всех случаях равновесные температуры плазменных процессов превышают температуру плавления UF4 (1309 K). Порошок тетрафторида урана по существующей промышленной технологии кальций-термического восстановления может быть переведен в слитки металлического урана и использован для долговременного хранения, будущего изготовления МОХ-топлива, получения специальных сплавов и т.п. Образующие при этом шлаки из дифторида кальция (CaF2) могут служить стабильным источником получения дефицитного фтора, поскольку не меняют существующую промышленную технологию его приготовления.

Образующийся в ходе реакций (1)-(3) безводный фтористый водород легко выделяется из газового потока и без дополнительного передела может быть направлен на получение элементного фтора.

Выбор в качестве восстановителя UF6 метанола продиктован тем, что метанол является одним из основных многотоннажных продуктов современной химической технологии. На 2004 г. мировое производство составляло примерно 40 млн. тонн. В России метанол производится на девяти предприятиях с объемом около 3 млн. тонн.

Дальнейший анализ плазменно-метанольного восстановления UF6 проведен для реакции (3), как наиболее безопасной в практической реализации, поскольку предполагает использование водного раствора метанола.

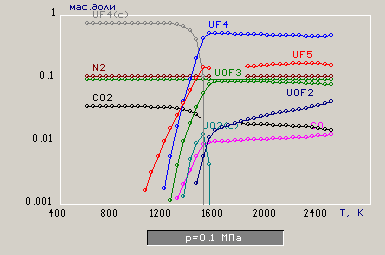

Были изучены фазовые равновесия в системе UF6CH3OH(H2O)N2. Некоторые результаты расчетов по [7] приведены на диаграммах рисунка 1, из которых следует, что уран до температуры 1530 K существует в форме конденсированного UF4, выше которой переходит в газовую фазу UF4 с примесью 0,6 % мас. UF5. Таким образом, восстановление UF6 по реакции (3) оптимально с практической точки зрения, поскольку не предполагает перевод UF4 в газовую фазу.

Изучение кинетики протекания плазменного восстановления гексафторида урана до тетрафторида метанолом проводили на программе «Факир», в основу которой положен экстремальный принцип максимальной скорости порождения энтропии, который в сочетании с положениями неравновесной термодинамики позволяет количественно определить путь протекания химического процесса и изменение концентраций реагентов в произвольных газофазных системах. Названный подход описывает систему макроскопически как взаимосвязанное целое в противовес традиционному микроскопическому описанию частных взаимодействий.

Рисунок 1 Зависимость равновесного состава реагирующей системы

UF6 + 1/3(CH3OH + H2O) + 0,6N2 + N2(плазма) от температуры

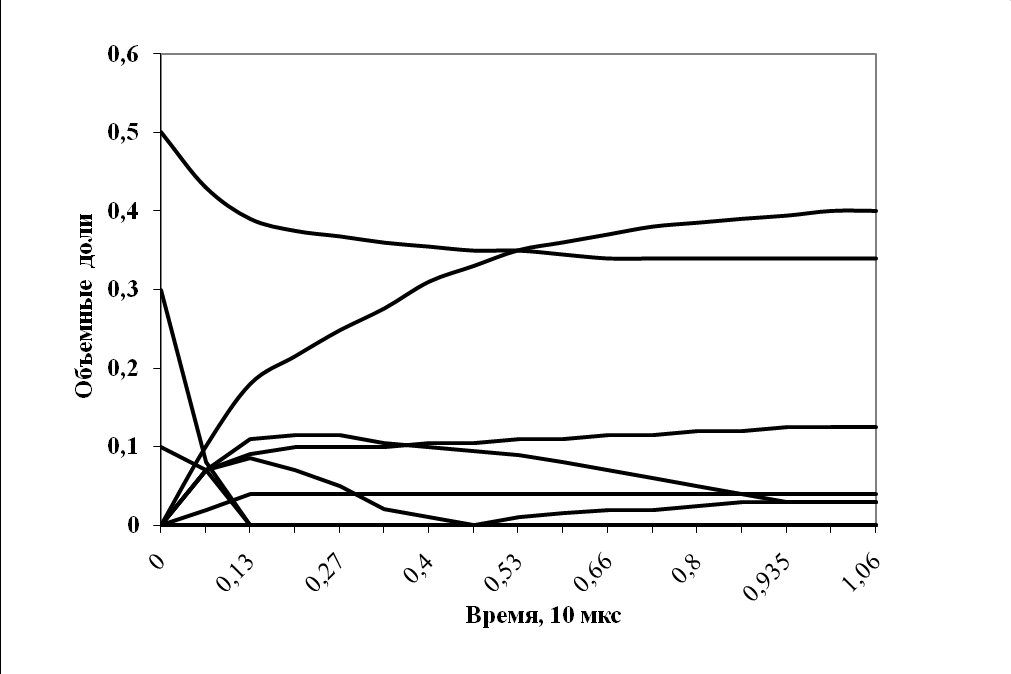

Из результатов расчета, представленного на рисунке 2, видно, что время установления квазиравновесного состояния в системе UF6 + 1/3(CH3OH + H2O) + 0,6N2 + N2(плазма) в интервале температур 1400…1500 K составляет величину порядка 10-5 секунды и определяется скоростью восстановления UF5 до UF4.

1 HF; 2 N2; 3 UF4(газ); 4 CH3OH; 5 UF5(газ); 6 CO2; 7 UF6(газ); 8 UOF2(газ); 9 H2F2

Рисунок 2 Динамика изменения объемных долей химических компонентов в реагирующей системе UF6 + 1/3(CH3OH + H2O) + 0,6N2 + N2(плазма) во времени

Структурная схема установки плазменно-метанольного восстановления UF6 представлена на рисунке 3. На рисунке 4 приведена схема смешения реагентов в объеме плазмохимического реактора. В поток азотной плазмы гексафторид урана вводится в виде цилиндрической струи. Водный раствор метанола распыляется азотом через пневматические форсунки. Разделение зоны генерации тепловой энергии и зоны восстановления UF6 делает процесс более управляемым и легко протекающим.

1 ВЧИ-плазмотрон; 2 азотная установка мембранного разделения воздуха;

3 автоклав с баллоном UF6; 4 емкость с водным раствором метанола;

5 плазмохимический реактор; 6 сепаратор фаз; 7 сборник микросферического порошка UF4; 8 холодильник-конденсатор; 9 сборник товарного безводного HF;

10 блок сорбционной газоочистки; 11 газовый выхлоп

Рисунок 3 Структурная схема плазменной установки для восстановления ГФУ водным раствором метанола

1 – ВЧИ-плазмотрон; 2 – поток плазменного теплоносителя; 3 – штуцер подачи UF6;

4 – газовая струя UF6; 5 – распылитель жидкости; 6 – струя диспергированной жидкости;

7 – зона восстановления UF6; 8 – пароводяная завеса

Рисунок 4 Схема ввода реагентов в объем плазмохимического реактора

Рассчитаны технологические параметры автоклава и трассы подачи UF6, диаметры расходных шайб, диаметры выходных отверстий и оптимальный угол наклона жиклеров для ввода UF6, а также параметры форсунок для распыления раствора метанола в объем плазмохимического реактора при реализации демонстрационного и опытно-промышленного модулей.

Из результатов расчета материального баланса следует, что плазменные установки с потребляемой от сети мощностью 90…240 кВт обеспечат переработку 1000…3000 тUF6/год при расходе метанола 40…100 т/год с получением 1100…2800 тUF6/год и 140…350 т/год фтороводорода.

Установлено, что время испарения капель метанола в зоне реакции при температуре 1400…1500 K соизмеримо со скоростью газофазных реакций восстановления UF6:

исп. = к2 / Kисп. = 3,9·10-5 с, (4)

где к средний диаметр капель жидкости в факеле распыла форсунки, м2; Kисп. константа скорости испарения капель метанола в смеси азота и UF6, м2/с.

Для управления размером частиц раствор метанола может содержать, например, аммиачно-карбонатный раствор урана. В принципе возможна утилизация растворов плавиковой кислоты.

Другим вариантом рассмотренного подхода может стать получение порошков диоксида урана, который образуется при восстановлении UF6 за счет увеличении доли воды в растворе. При введении в водный раствор метанола солей металлов (Gd, Eu, Er) или борной кислоты, являющихся нейтронными поглотителями, на выходе из плазменного реактора будет образовываться квазигомогенная смесь или твердый раствор оксидов урана и нейтронного поглотителя UO2–Me2O3:

UF6(газ) + 2[H2O + 1/2CH3OH + соль Ме](жидк.) + (1…4)N2(плазма)

(UO2–Me2O3)(тв.) + 6HF(газ) + 1/2CO2(газ) + N2(газ).

Достоинства рассмотренной технологии: имеется проверенное и освоенное оборудование; опыт эксплуатации; имеется многотоннажное производство метанола, и не требуется его высокая чистота; меньше проблем с выделением безводного фтороводорода.

Список литературы

1 Конференция «Будущее плутония» // Атомная техника за рубежом, 1998. – № 3. – С. 26-29.

2 Туманов Ю.Н. Плазменные и высокочастотные процессы получения и обработки материалов в ядерном топливном цикле: настоящее и будущее. – М.: ФИЗМАТЛИЗ, 2003. – 760 с.

3 Кондаков В.М. и др. Состояние работ по получению и применению ультра- (нано-) дисперсных порошков оксидов металлов на СХК / Е.Н. Малый, В.А. Матюха, Н.В. Дедов, А.А. Деменко, А.И. Соловьев, С.Г. Сулима, Э.М. Кутявин, А.С. Козырев, В.И. Шамин, Ю.Н. Сенников, О.И. Составкин, И.С. Степанов. – Материалы 6-й научно-технической конференции СХК (в 3-х частях). Часть 1. – Северск, 2000. – С. 114-117.

4 Пат. № 2233563 РФ. Высокочастотный индукционный плазмотрон. Мазин В.И. Приор. от 25.12.2001. Опубл. 27.07.2003. Бюл. № 21.

5 Калмаков Д.Ю. и др. Концепция и практика безопасного обращения с обедненным гексафторидом урана в России / В.В. Шаталов, М.А. Абоимов. – Доклад для Всемирной ядерной ассоциации. Рабочая группа «Ответственное обращение с ураном». – Майами, Флорида, США. 7 апреля 2008 года.

6 Положительное решение по заявке на пат. № 2002101196 РФ. Способ восстановления гексафторида урана. Мазин В.И. Приор. от 09.01.2002. Опубл. 27.07.2003. Бюл. № 21.

7 Синерев Г.Б. и др. Применение ЭВМ для термодинамических расчетов металлургических процессов / Н.А. Ватолин, Б.Г. Трусов, Г.К. Моисеев. – М.: Наука, 1982. – 263 с.