|

< Предыдущая |

Оглавление |

Следующая > |

|---|

3.2. Систематизация методик оценки качества промышленной продукции

Система оценки качества, как и любая другая система, формируется в результате систематизации (классификации), для чего необходимо выбрать классификационный признак.

Выбор единого классификационного признака следует искать не в специфических особенностях различных методик, а в том общем, что присуще всем или большинству существующих методик оценки качества, независимо от того, для оценки какой продукции и для какой цели они предназначены. Анализ существующих методик оценки качества показал, что общим для всех методик является процесс оценки уровня качества, состоящий из следующих основных этапов: выбора номенклатуры показателей, характеризующих качество (/}), и их базовых значений (Б); оценки качества по единичным показателям (£); сведения воедино (агрегирование, свертка) значений уровней качества по единичным показателям для определения уровня качества по комплексному показателю (О). Этапы Б, Еи О - являются функциональными структурными элементами (составными частями) методик оценки качества.

Структурные элементы могут быть связаны между собой по абсолютным значениям (а), относительным (о) или удельным (у) значениям показателей качества.

Показатели, выраженные в натуральных единицах измерения, называются абсолютными показателями. Показатели, полученные делением абсолютных значений показателей на значение главного параметра сравниваемых изделий, называются относительными показателями. Показатели, полученные делением абсолютных значений показателей на полезную работу, выполненную машиной в заданных условиях эксплуатации, называются удельными показателями.

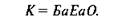

Базовую структурную формулу процесса (А^) оценки качества промышленной продукции можно представить в следующем виде:

Формула (3.1) говорит о том, что показатели, характеризующие уровень качества, выражены в абсолютных (натуральных) величинах.

Анализ методик оценки качества свидетельствует, что процесс оценки уровня качества не всегда содержит все три структурных элемента Б, Ем О, входящих в структурную формулу (3.1). Для получения всех формально возможных структурных формул необходимо рассмотреть все возможные комбинации структурных элементов при их вырождении (отсутствии) и замене рода связей а, о или у между этими элементами.

На основании метода структурной систематизации, разработанного проф. Солодом Г.И., получена классификация процессов оценки качества промышленной продукции (табл. 3.1).

Для оценки качества разнородной продукции в ГОСТ 15467-79 введено понятие "индекс качества продукции" - комплексный показатель качества разнородной продукции, выпушенной за рассматриваемый интервал. Численно он равен среднему взвешенному относительных значений показателей качества этой продукции и может быть определен по формуле

где Р1 - коэффициент весомости у-го показателя; т - количество различных видов продукции; Р/ - показатель качества у'-й продукции в рассматриваемый период; Р)6 - базовое значение у-го показателя качества.

Как следует из этой формулы, для определения индекса качества необходимо оценить коэффициент весомости Р) и базовые значения показателей качества.

Под коэффициентом весомости понимается количественная характеристика значимости данного показателя качества продукции среди других показателей качества.

Известно много различных способов для определения коэффициентов весомости. В частности, коэффициент весомости можно определить по формуле

где С} - стоимость продукции у-го вида в рассматриваемый период; т - количество различных видов продукции.

Базовое значение показатели качества продукции - значение показателя качества продукции, принятое за основу при сравнительной оценке ее качества. Такими показателями могут быть показатели лучших отечественных или зарубежных образцов техники или, например, показатели качества, задание в технических требованиях на изготовление данной продукции. Значения базовых показателей могут быть также установлены на основе теоретических или экспериментальных исследований.

Свойства продукции, определяющие ее качество, различны по своей физической сущности, а следовательно, могут иметь различную размерность. Более того, не всегда возможно определить прямым измерением значения всех свойств продукции. В связи с этим в квалиметрии отказались от абсолютного измерения качества, а используют

3.1. Классификация процессов оценки качества промышленной продукции

Как следует из табл. 3.1, формально существует 24 различные структурные формулы методик оценки качества, которые можно разделить на 7 групп.

Первая группа содержит структурные формулы /, 2и ^одноэтапных методик оценки качества изделий по абстрактным показателям. Методики первой группы базируются на субъективном мнении экспертов.

Вторая группа состоит из структурных формул 4, 5, 6 и 7. В эту группу входят методики оценки качества изделий по абсолютным показателям. Структурные формулы 4, 5 и 6 содержат только два функциональных этапа оценки качества, т. е. являются функционально неполными. Формула 7является функционально полной.

Методики второй группы пригодны для оценки качества машин одного типа и типоразмера.

Третья и четвертая группы содержат структурные формулы методик оценки качества по относительным показателям. Формулы 8, 9и /^являются функционально неполными из-за отсутствия одного из структурных элементов. Формулы //, /2 и 13 - функционально полные со смешанными связями между структурными элементами, а формула 14 - функционально полная с однородными связями. Для третьей и четвертой групп формула /4является базовой. Методики этих групп можно использовать для оценки качества машин разных типоразмеров одного типа.

Пятая, шестая и седьмая группы содержат методики оценки качества промышленной продукции по удельным величинам показателей.

Базовой для этих групп является формула 24. Методики этих групп можно использовать для оценки качества машин разных типов, типоразмеров и конструктивных исполнений одного функционального назначения.

Совершенство методик оценки качества увеличивается с увеличением номера структурной формулы.

Существующие методики оценки уровня качества не позволяют сравнивать между собой машины разных типов и типоразмеров одного функционального назначения. Это в значительной степени затрудняет использование результатов оценки для прогнозирования уровня качества, для установления параметров, обеспечивающих требуемый уровень качества продукции, ее конкурентоспособность на рынке.

|

< Предыдущая |

Оглавление |

Следующая > |

|---|