|

< Предыдущая |

Оглавление |

Следующая > |

|---|

5.11.2. Система допусков цилиндрических зубчатых передач

Система допусков цилиндрических зубчатых передач изложена в ГОСТ 1643-81, который распространяется на эвольвентные передачи внешнего и внутреннего зацепления с прямыми, косозубыми и шевронными колесами с делительным диаметром до 6300 мм, шириной зубчатого венца или полушеврона до 1250 мм, модулем зубьев 1-55 мм, с исходным контуром по ГОСТ 13755-81 независимо от метода получения боковых поверхностей зубьев.

Для зубчатых колес и передач установлено двенадцать степеней точности, обозначаемых в порядке убывания точности цифрами от 1 до 12.

Степени 1 и 2 не имеют установленных норм и являются резервными. Все допуски рассчитаны для шестой степени точности. Числовые значения допусков других степеней определяют умножением на переходный коэффициент.

Для каждой степени точности зубчатых колес и передач устанавливаются независимые нормы допустимых отклонений параметров, определяющих кинематическую точность колес и передачи, плавности работы и контакт зубьев передачи, что позволяет назначать различные нормы и степени точности для передач в соответствии с их эксплуатационным назначением и учитывать отличие технологических способов обеспечения требуемой точности.

5.11.3. Кинематическая точность передачи

Кинематическая точность характеризуется полной погрешностью углов поворота находящихся в зацеплении колес 311 один оборот. Комплексным показателем нормы кинематической точности является кинематическая погрешность. Для обеспечения кинематической точности предусмотрены нормы, ограничивающие кинематическую погрешность передачи и кинематическую погрешность колеса.

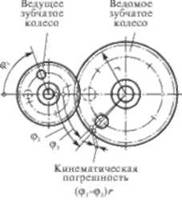

Кинематическая погрешность передачи (/;"") - разность между действительным и номинальным (расчетным) углами поворота ведомого зубчатого колеса передачи. Выражается в линейных величинах длиной дуги его делительной окружности (г) (рис. 5.115), т. е.

Рис. 5.115. Схема определения кинематической погрешности передачи

где <рг - действительный угол поворота ведомого зубчатого колеса; (рг - номинальный угол поворота ведомого зубчатого колеса:

где z{ - число зубьев ведущего зубчатого колеса; гг - число зубьев ведомого зубчатого колеса; <рх - действительный угол поворота ведущего зубчатого колеса.

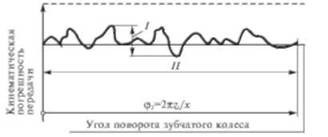

Основной характеристикой кинематической точности передач 3-8-й степеней точности является наибольшая кинематическая погрешность передачи - наибольшая алгебраическая разность значений кинематической погрешности передачи за полный цикл изменения относительного положения зубчатых колес.

Полный цикл совершается в пределах числа оборотов большего зубчатого колеса, равного частному от деления числа зубьев меньшего зубчатого колеса на общий наибольший делитель чисел зубьев обоих зубчатых колес передачи (рис. 5.116), т. е. при повороте большего зубчатого колеса на угол <р^ = ^пи'х , щед;- наибольший общий делитель числа зубьев г, и гг обоих зубчатых колес передачи. Например, при г, = 25 и г,= 50 наибольший общий делитель х = 25

Ьт 2л--25 , и т. =-- = ^. =2л. Гг х 25

Наибольшая кинематическая погрешность передачи ограничивается допуском , который определяется как сумма допусков на кинематическую погрешность зубчатых колес I и 2, т. е.

Кинематическая погрешность зубчатого колеса (/V,,*) - есть разность между действительным и номинальным (расчетным) углами

Рис. 5.116. Кинематическая погрешность передачи

поворота зубчатого колеса на его рабочей оси, ведомого измерительным зубчатым колесом при номинальном взаимном положении осей вращения этих колес; выражается в линейных величинах длины дуги делительной окружности.

Под рабочей осью зубчатого колеса понимается ось, вокруг которой оно вращается в передаче, а под измерительным зубчатым колесом понимается зубчатое колесо повышенной точности, применяемое в качестве измерительного элемента для однопрофильного и двухпрофильного методов контроля зубчатых колес.

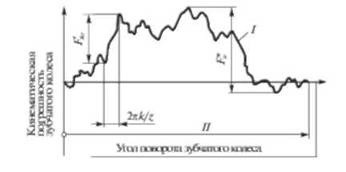

Наибольшая кинематическая погрешность зубчатого колеса определяется как наибольшая алгебраическая разность значений кинематической погрешности зубчатого колеса в пределах его полного оборота (рис. 5.117). Ограничивается допуском на кинематическую погрешность колеса Г.' . Величина допуска на кинематическую погрешность в стандарте не приводится. Ее можно определить как сумму допуска на накопленную погрешность шага колеса Рр (назначаемого в зависимости от степени точности, принятой для нормы кинематической точности) и допуска на погрешность профиля зуба /, (назначаемого в зависимости от степени точности по нормам плавности работы), т. е.

Комплексный показатель Р'1г - наиболее полно характеризует суммарное проявление погрешностей колеса в условиях, близких к эксплуатационным. Однако его использование ограничено из-за отсутствия простых и надежных измерительных приборов для его контроля.

Рис. 5.117. Наибольшая кинематическая погрешность зубчатого колеса:

1 - кривая кинематической погрешности зубчатого колеса; 2 - один оборот зубчатого колеса

Кинематическая погрешность зубчатого колеса на к шагах Р/^ определяется как разность между действительным и номинальным (расчетным) углами поворота зубчатого колеса (на рассматриваемом числе зубьев к) на его рабочей оси, ведомого измерительным зубчатым колесом, при номинальном взаимном положении осей вращения обоих колес. Выражается в линейных величинах длиной дуги делительной окружности. Ограничивается допуском на кинематическую погрешность колеса на к шагов Р/к .

Кинематическая погрешность цилиндрических колес, изготовляемых на зуборезных станках методом обката, вызывается погрешностью цепей обката зуборезного станка, несовпадением центра основной окружности колеса с рабочей осью его вращения, неточностью зуборезного инструмента, погрешностью его установки и т. д. Кинематическая точность зубчатых колес (как комплексный показатель) зависит от погрешностей, суммарное влияние которых обнаруживается один раз 311 оборот колеса. К ним относятся погрешность обката, накопленная погрешность шага, радиальное биение зубчатого венца, колебания длины обшей нормали и измерительного межосевого расстояния за оборот зубчатого колеса.

Комплексным показателем для оценки кинематической точности является также накопленная погрешность шага по зубчатому колесу Рр, или по к шагов РПг.

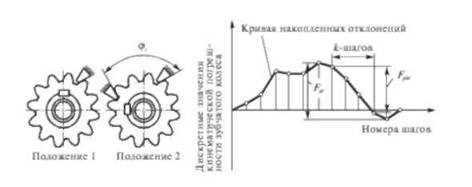

Накопленная погрешность к шагов РПг(рчс. 5.118) - наибольшая разность дискретных значений кинематической погрешности зубчатого колеса при номинальном его повороте на к целых угловых шагов, т. е.

Рис. 5.119. Схема наглядного определения накопленной погрешности к шагов

где <рг - действительный угол поворота зубчатого колеса: г - число зубьев зубчатого колеса; к - число целых угловых шагов от к > 2; г - радиус делительной окружности зубчатого колеса.

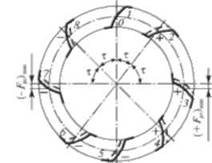

По существу это наибольшая погрешность во взаимном расположении двух любых одноименных профилей зубьев по одной окружности колеса или на заданной ее части в к угловых шагов, проходящей по середине высоты зуба, с центром на рабочей оси колеса в сечении, перпендикулярном его оси. Наглядное представление о показателе дает рассмотрение условной схемы (рис. 5.119), на которой теневая проекция зубчатого венца проверяемого колеса наложена на выполненный в заданном масштабе геометрически правильный чертеж того же венца (штриховой профиль). После совмещения бокового профиля одного из зубьев (условно - первого) с соответствующим теоретическим профилем на чертеже обнаруживается, что профили остальных зубьев колеса в той или иной степени не доходят (отрицательные погрешности) или переходят (положительные погрешности) за свои номинальные контуры. Ошибки отдельных шагов могут быть и незначительными, когда их измеряют между двумя любыми соседними зубьями колеса. Но относительно номинального расположения профиля зуба они постепенно суммируются, достигая на каком-то зубе (3) наибольшего положительного, а на другом (7) наибольшего отрицательного значений.

Алгебраическая разность этих наибольших накопленных погрешностей составляет т. е.

Накопленная погрешность к шагов, а также накопленная погрешность шага зубчатого колеса ограничиваются допусками.

Допуск на накопленную погрешность к шагов обозначается через Ррк> а накопленная погрешность шага зубчатого колеса - 7^.

Радиальное биение зубчатого венца Гп - это разность действительных предельных положений исходного контура в пределах зубчатого колеса (от его рабочей оси). Вызывается неточным совмещением рабочей оси колеса с технологической осью при обработке зубьев.

Для ограничения погрешности профиля установлен допуск на погрешность профиля зуба/г

Действительный профиль рабочего участка зуба может иметь срез вершины головки, называемый фланком. Фланкирование зубьев значительно улучшает плавность работы передачи, обеспечивает более плавный вход зубьев в контакт и выход из него, снижает динамические нагрузки и шум в передаче. В связи с этим колеса, предназначенные для работы при больших окружных скоростях, изготавливают только фланкированными.

|

< Предыдущая |

Оглавление |

Следующая > |

|---|