|

< Предыдущая |

Оглавление |

Следующая > |

|---|

ГЛАВА 17 ПЕРЕРАБОТКА И УТИЛИЗАЦИЯ ТВЕРДЫХ ОТХОДОВ

В практике рекуперации твердых отходов промышленности иснпользуют способы обогащения перерабатываемых материалов: гранвитационные, магнитные, электрические, флотационные и специнальные. Многие процессы утилизации твердых отходов основаны на использовании способа выщелачивания (экстрагирования), раствонрения и кристаллизации перерабатываемых материалов.

При утилизации и переработке твердых отходов применяют разнличные способы термической обработки исходных твердых материанлов и полученных продуктов: пиролиз, переплав, обжиг и огневое обезвреживание (сжигание) многих видов твердых отходов на органнической основе.

17.1. Механическая переработка твердых отходов

Многообразие видов твердых отходов, значительное различие сонстава одноименных отходов усложняет задачи их утилизации. В то же время различные технологии рекуперации твердых отходов в своей основе базируются на методах, совокупность которых обеспечивает возможность утилизации вторичных материальных ресурсов или их переработки в целевые продукты.

Наиболее рациональным способом защиты литосферы от отходов производства и быта является освоение специальных технологий по сбору и переработке отходов.

Для переработки твердых отходов применяются такие процессы, как дробление и измельчение, классификация и сортировка, обоганщение в тяжелых средах, отсадка, магнитная и электрическая сепаранция, сушка и грануляция, термохимический обжиг, экстракция и др.

Интенсивность и эффективность большинства химических и биохимических процессов возрастает с уменьшением размеров куснков перерабатываемых материалов. В связи с этим технологическим операциям переработки твердых отходов обычно предшествуют опенрации уменьшения размеров их кусков.

Для тех промышленных отходов, утилизация которых не связана с необходимостью проведения фазовых превращений или воздействия химических реагентов, но которые не могут быть использованы непонсредственно, применяют два вида механической обработки: измельнчение и компактирование (прессование). Это в равной степени отнонсится к отходам как органического, так и неорганического происхожндения. После измельчения, за которым может следовать фракционинрование, отходы превращаются в продукты, готовые для дальнейшего использования. Твердый материал можно разрушить и измельчить до частиц желаемого размера раздавливанием, раскалыванием, разланмыванием, резанием, распиливанием, истиранием и различными комбинациями этих способов.

Измельчение. Измельчением называется процесс многократного разрушения твердого тела под действием внешних нагрузок, превыншающих силы молекулярного притяжения в измельчаемом теле. Процесс измельчения сопровождается многократным увеличением удельной поверхности измельчаемого материала, что позволяет резко интенсифицировать химические и массообменные процессы, сконрость которых определяется площадью межфазного взаимодействия.

Процессы измельчения широко распространены в технологии ренкуперации твердых отходов при переработке отвалов полезных исконпаемых, вышедших из строя строительных конструкций и изделий, некоторых видов смешанного лома изделий из черных и цветных менталлов, топливных и металлургических шлаков, отходов углеобоганщения, некоторых производственных шламов и отходов пластмасс, пиритных огарков и ряда других вторичных материальных ресурсов.

Процесс измельчения характеризуется степенью измельчения i - отношением среднего размера исходных твердых отходов dH до изнмельчения к среднему размеру материала после измельчения dK:

(17.1)

(17.1)

Поскольку исходный и измельченный материал имеют полидисперсный состав, для их оценки используют различные характеристинки: наибольший dmax и наименьший dmin диаметры частиц; размах варьирования R = dmax/dmin; средний диаметр частиц dcp; гранулометнрический (дисперсный) состав, характеризующий долю или процент массы частиц каждого класса крупности; удельная поверхность часнтиц S.

Частицы твердого материала имеют неправильную форму, понэтому под их размером понимают диаметр шара, эквивалентного по объему:

(17.2)

(17.2)

или по удельной поверхности

(17.3)

(17.3)

где V - объем частицы; S = Sпол/V - удельная поверхность частицы; Sпол - полная поверхность частицы.

В полидисперсном сыпучем материале для описания его гранулонметрического состава используются распределительные функции D(х) и R(x), равные отношению массы частиц, размер которых соотнветственно меньше и больше d, к общей их массе. При этом справеднливо равенство

(17.4)

(17.4)

Среди различных законов, описывающих аналитически функции распределения частиц сыпучего материала по тому или иному принзнаку, наиболее распространены законы Розина-Рамлера

(17.5)

(17.5)

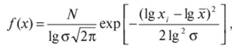

и нормально-логарифмический

(17.6)

(17.6)

где хе - диаметр частиц, при котором масса частиц крупнее хе составнляет 36,8 %, а меньше - 63,2 %; n - параметр, характеризующий одннородность материала по размерам; fix) - частота значений х; N - общее число наблюдений х;  - средний диаметр частиц в пробе; σ - среднеквадратическое (стандартное) отклонение значений х от х.

- средний диаметр частиц в пробе; σ - среднеквадратическое (стандартное) отклонение значений х от х.

Степень неравномерности гранулометрического состава характенризуют коэффициентом вариации

В зависимости от крупности исходного и измельченного твердого материала различают процессы дробления и помола. Под дроблением понимается процесс уменьшения крупности, в результате которого максимальный размер куска в измельченном материале равен или бонлее 5 мм. Под помолом понимается процесс уменьшения крупности, в результате которого максимальный размер зерна в измельченном материале менее 5 мм. Эти процессы в зависимости от размера кусков исходного материала и конечной крупности получаемого материала условно разделены на несколько классов (табл. 17.1).

Таблица 17.1. Классы измельчения

|

Класс |

Размер кусков, мм |

Кkасс |

Размер кусков, мм |

||

|

до измельченния |

после изнмельчения |

до измельченния |

после изнмельчения |

||

|

Дробление |

Помол |

||||

|

крупное |

>500 |

100...300 |

крупный |

20... 100 |

1...4 |

|

среднее |

100...500 |

20... 100 |

средний |

5...50 |

0,1...1 |

|

мелкое |

50... 100 |

4...20 |

тонкий |

1...10 |

0,01...0,1 |

|

сверхтонкий |

0,1...1 |

0,01 |

Степень измельчения при крупном измельчении составляет i = 3...8, для мелкого и тонкого измельчения - до i = 100. Дробление твердых материалов обычно осуществляют сухим способом, а тонкое измельчение - мокрым способом, что исключает пылеобразование.

Основными способами измельчения являются удар, раздавливанние, истирание, раскатывание, резание.

При ударе (рис. 17, а, б) под действием динамических нагрузок в материале возникают динамические напряжения, приводящие к его разрушению. Различают свободный и стесненный удары. При стеснненном ударе материал разрушается между двумя рабочими органами измельчителя, при свободном - в результате столкновения с рабончим органом или другим измельчаемым телом.

При раздавливании (рис. 17.1, в) под действием статической нангрузки определяющими являются напряжения сжатия.

При истирании (рис. 17.1, г) разрушение происходит от напряженний сдвига. Истирание в комбинации с раздавливанием - один из наиболее экономичных способов измельчения.

Рис. 17.1. Способы измельчения твердых тел: а - стесненный удар; б - свободный удар; в - раздавливание; г - истирание; д - раскалывание; е - резание; р - нагрузка; ν - скорость

При раскалывании (рис. 17.1, д) в материале возникают изгибаюнщие напряжения.

Резание сопровождается появлением в материале напряжений сдвига.

Работа А, затраченная при измельчении на разрушение исходного материала, прямо пропорциональна вновь образованной поверхнонсти S:

(17.7)

(17.7)

где k1 - коэффициент пропорциональности; ΔS - приращение понверхности.

Работа внутренних сил упругости при отсутствии потерь равна ранботе внешних сил, вызвавших упругую деформацию тела:

(17.8)

(17.8)

где σ - напряжение, возникающее при деформации; V - объем денформированного тела; Е - модуль упругости (модуль Юнга). Работа измельчения одного куска размером D равна

(17.9)

(17.9)

где k2 - коэффициент пропорциональности.

В обобщенном виде работа, затрачиваемая на деформацию разруншаемых кусков и образование новых поверхностей, равна

(17.10)

(17.10)

где γ, σ - коэффициенты пропорциональности; ΔV - деформиронванный объем; ΔS - вновь образованная поверхность.

В чистом виде работа при дроблении пропорциональна средненгеометрическому между объемом V и вновь обнаженной (образованнной) поверхностью S:

(17.11)

(17.11)

где kБ - коэффициент Бонда.

Для дробления и помола твердых отходов на минеральной основе применяют машины, в которых используют способы измельчения, основанные на раздавливании, раскалывании, разламывании, истинрании и ударе. Измельчение твердых отходов на органической основе осуществляют в машинах, принцип работы которых основан на раснпиливании, резании и ударе.

Помимо дробления механическими средствами применяют спенциальные способы, основанные на различных физических явлениях, в частности разрушение материалов с помощью электрогидравлического эффекта, сжатой средой, декриптацией и др.

Электрогидравлический эффект основан на использовании высонковольтного разряда в жидкости. Значительная тепловая мощность, выделяемая при разряде, приводит к нагреву вещества до десятков тысяч градусов, его испарению и ионизации. Продукты разряда ведут себя подобно газообразным продуктам взрыва, что вызывает появленние сверхвысоких гидравлических ударных волн, кавитацию, ультранзвуковое излучение, резонансные эффекты, разрушающие материал. Источниками электрического разряда служат генераторы импульсов тока с емкостными накопителями энергии.

В настоящее время электрогидравлический эффект применяют в металлообработке (формование трубчатых и полых изделий, деталей из малопластичных материалов), горном деле (бурение, дробление и помол), сельском хозяйстве, пищевой промышленности, в процессах химической технологии, в алмазодобывающей и других отраслях пронмышленности.

Разрушение сжатой средой (взрывом) состоит в создании избыточнного давления в кусках дробимого материала, последующей их вындержке под ним и его резком сбросе. Взрывной способ используют для разрушения таких материалов, как уголь, асбест, руда, древесина.

При высоком давлении газообразная среда (пар, воздух) прониканет в поры и трещины куска, уже на этой стадии разупрочняя материал за счет адсорбционных процессов в порах, трещинах, плоскостях сранстания минералов и образования микротрещин в более слабых участнках. При последующем резком сбросе давления газ, расширяясь, разнрушает материал.

Один из недостатков, возникающих при измельчении вязких, упнругих и вязкоупругих материалов (резина, некоторые виды термопланстов и др.), заключается в том, что при комнатной температуре энернгозатраты на их переработку очень велики, хотя непосредственно на измельчение расходуется не более 1 % энергии, основная же ее часть преобразуется в теплоту. Поэтому в последние 15...20 лет все большее применение находит техника криогенного измельчения, которая позвонляет охлаждать материал ниже температуры хрупкости. Как правило, в качестве охлаждающего агента используют жидкий азот, имеющий температуру - 196

При таком способе дробления резко возрастает степень измельченния, повышается производительность процесса, снижаются удельнные энергозатраты, предотвращается окисление продукта.

Грохочение. При дроблении твердых отходов степень измельченния материалов различна. Она зависит от твердости, хрупкости и пернвоначальной формы куска. После каждой стадии дробления часть мантериала может оказаться мельче заданного размера и будет лишней нагрузкой для очередной дробильной машины, поэтому перед дробнлением и между остальными его стадиями материал сортируют по размерам на классы, применяя для этого просеивающие аппараты.

Для разделения кусковых и сыпучих материалов на фракции принменяют различные способы: просеивание или грохочение; разделенние под действием гравитационно-инерционных сил; разделение под действием гравитационно-центробежных сил.

Грохочение представляет собой процесс разделения на классы по крупности различных по размерам кусков (зерен) материала при его перемещении на ячеистых поверхностях. Разделение на фракции осуществляется путем использования различных конструкций сит, решеток и грохотов.

Во втором и третьем случаях разделение измельченных продуктов на классы или выделение целевого продукта осуществляется методом раздельного высаживания частиц из несущей среды под действием гравитационно-инерционных или гравитационно-центробежных сил. В качестве несущей среды при сухом измельчении чаще всего применяют воздух, реже дымовые или инертные газы, а при мокнром - воду.

Работа грохота характеризуется коэффициентом эффективности, представляющим отношение массы отделенного нижнего класса к его массе в исходном материале, поступившем на грохот. Материал, не прошедший через отверстия грохота, называют верхним классом (надрешетным продуктом) и обозначают знаком "плюс". Соответстнвенно материал, прошедший через отверстия грохота, называют нижнним классом (подрешетным продуктом, просевом) и обозначают знанком минус. Грохочение обычно применяют для разделения продукнтов крупностью 1 мм и более, хотя есть случаи его использования для выделения более тонких классов (до 0,06 мм).

Оно малопригодно для тонких (измельченных) материалов, так как они агрегируют (комкуются), снижая коэффициент эффективнонсти грохота, легко распыливаются. Эти материалы разделяют по крупности в воздушной (воздушная сепарация) или в водной (гидравнлическая классификация) средах с использованием соответствующих аппаратов.

Гидравлическая классификация получила весьма широкое раснпространение в обогащении руд черных и цветных металлов, в химинческой промышленности. Как и воздушные сепараторы, гидравличенские классификаторы по характеру действующих сил разделяют на гравитационные и центробежные.

Прессование и компактированне отходов. Механическое прессованние и компактированне твердых отходов (промышленных и бытовых, органических и неорганических) - один из основных методов уменьшения их объема с целью более рационального использования автомобильного и железнодорожного транспорта, перевозящего отнходы к местам их утилизации и складирования.

Процессы предварительного уплотнения с целью повышения производительности стадии измельчения иногда необходимо применнять для тех отходов, которые обладают низкой насыпной плотнонстью (например, отходы пенопластов, пленочные обрезки и т.д.). Прессование при высоких давлениях - один из способов улучшения условий эксплуатации полигонов (свалок). Уплотненные отходы дают меньшее количество фильтрата и газовых выбросов, при этом снижается вероятность возникновения пожаров, эффективнее иснпользуется земельная площадь полигона.

|

< Предыдущая |

Оглавление |

Следующая > |

|---|