Все авторефераты докторских диссертаций

Все авторефераты докторских диссертаций

Научное обоснование и разработка технологических решений применительно к переработке минерального и вторичного сырья на основе процессов восстановления тяжелых цветных металлов собственной сульфидной серой

Автореферат докторской диссертации

Олейникова Наталья Васильевна

НАУЧНОЕ ОБОСНОВАНИЕ И РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ РЕШЕНИЙ ПРИМЕНИТЕЛЬНО К

ПЕРЕРАБОТКЕ МИНЕРАЛЬНОГО И ВТОРИЧНОГО СЫРЬЯ НА ОСНОВЕ ПРОЦЕССОВ ВОССТАНОВЛЕНИЯ ТЯЖЕЛЫХ

ЦВЕТНЫХ МЕТАЛЛОВ СОБСТВЕННОЙ СУЛЬФИДНОЙ СЕРОЙ

Специальность 05.16.02. - Металлургия черных, цветных и редких металлов

АВТОРЕФЕРАТ

диссертации на соискание ученой степени доктора технических наук

Москва-2012

Работа выполнена в Институте цветных металлов и материаловедения ФГАОУ ВПО Сибирский федеральный университет и Красноярском институте железнодорожного транспорта - филиале ГОУ ВПО ИрГУПС

Научный консультант

Официальные оппоненты:

Доктор технических наук, профессор Чекушин Владимир Семенович, профессор кафедры ОПД КрИЖТ - филиал ГОУ ВПО ИрГУПС

Член-корреспондент РАН, доктор технических наук, профессор Пашков Геннадий Леонидович, советник РАН ИХХТ СО РАН

Доктор технических наук, профессор Козлов Павел Александрович, начальник инженерного центра ОАО Челябинский цинковый завод

Доктор технических наук, профессор Борбат Владимир Федорович, зав. кафедрой неорганической химии ФГОУ ВПО Омскийаа госуниверситет им. Ф.М. Достоевского

Ведущая организация:

ОАО Сибцветметниипроект

Защита состоится л24 мая 2012 г. в 14 ч. 00 мин. на заседании диссертационного совета Д 217.041.01 при Государственном научно-исследовательском институте цветных металлов л?????????? по адресу: 129515, г. Москва, ул. Академика Королева, 13

С диссертацией можно ознакомиться в библиотеке Федерального государственного унитарного предприятия Государственный научно-исследовательский институт цветных металлов ГИНЦВЕТМЕТ.

Отзывы на автореферат в 2-х экземплярах, заверенные печатью организации, просим направлять по адресу: 129515, г. Москва, ул. Академика Королева, 13

Тел. (495) 615-39-82, факс (495) 615-58-21,

Ученый секретарь Диссертационного совета, кандидат технических наук

И.И. Херсонская

Актуальность проблемы. Современные технологические процессы производства тяжелых цветных металлов представляются полностью исчерпавшими себя с точки зрения эффективного энергопотребления и снижения воздействия на экологическую систему. Последствия от реализации металлургических технологий в значительной степени спровоцировали обострение глобальных проблем. Кризис в развитии альтернативных технологических направлений или их искусственное умалчивание очевидны.

Основной задачей металлургии является получение металлов из химических соединений минеральной или технологической природы. При этом металлизация ориентирована на восстановление из кислородных соединений с использованием углерод- и серосодержащих реагентов. Однако на современном этапе производства тяжелых цветных металлов базовым природным источником является сульфидное минеральное сырье. Поэтому предусмотрена конверсия природных и технологических сульфидов в кислородные аналоги, направляемые в восстановительный передел. Газообразные (серо- и углеродсодержащие кислородные) соединения являются основными загрязнителями окружающей среды. Значительное энергопотребление, обусловлено осуществлением высокотемпературных процессов (1100-1650 С) с участием значительных материальных потоков и не сопровождается эффективной утилизацией тепла.

В связи со сказанным, необходимость пересмотра сложившихся технологий металлизации, исключающих образование газообразных экологически опасных серо- и углеродсодержащих соединений при соответствующем снижении энергетических затрат, а также создание высокопроизводительных металлургических агрегатов, отличающихся низкими капитальными и эксплуатационными затратами, является своевременной и актуальной.

Выполненная работа входит в перечень критических технологий Российской Федерации - раздел Технологии экологически безопасной разработки месторождений и добычи полезных ископаемых, а также соответствует утвержденному приоритетному направлению развития науки, технологий и техники Российской Федерации Рациональное природопользование. Работа выполнялась в рамках научных программ Администрации Красноярского края Укрупненные испытания технологии и оборудования комплексной переработки минерального и вторичного свинцового сырья, а также золоторудных концентратов краевой целевой программы Исследования и разработки по приоритетным направлениям развития науки и техники гражданского назначения (Закон Красноярского края от 5.06.2001 г. № 14-1327); Министерства образования РФ грант (№ Т 02-05.3-1797) Разработка научных основ щелочной электроплавки свинцового минерального и вторичного сырья, грант № 37881

3

Разработка энергосберегающей и экологически безопасной технологии переработки минерального сульфидного сырья; темплан по заданию Ро-собразования № 1.2.06 Теоретические основы экстракции в системе металл-металл применительно к процессам концентрирования благородных металлов в расплавленном свинце (срок реализации 2005 - 2010 г.г.), программы развития Сибирского федерального университета на 2007-2010 годы: Разработка экологически безопасной технологии прямого восстановления цветных металлов из сульфидных соединений применительно к переработке сульфидных медно-никелевых руд; Создание опытного технологического модуля (прототип технологии и оборудования) для низкотемпературного восстановления свинца из сульфидного сырья.

Исследования выполнены на кафедре металлургии тяжелых цветных металлов в ГОУ ВПО Государственный университет цветных металлов и золота (в настоящее время Институт цветных металлов и материаловедения ФГАОУ ВПО Сибирский федеральный университет), а также на кафедре общепрофессиональных дисциплин Красноярского института железнодорожного транспорта - филиала ГОУ ВПО ИрГУПС.

Цель работы. Восстановление тяжелых цветных металлов из сульфидных соединений с использованием электронодонорных свойств собственной сульфидной серы применительно к технологиям переработки минерального и вторичного сырья.

Методы исследований. Работа представлена совокупностью теоретических и экспериментальных исследований, а также технологических опробований отдельных операций и процесса в целом в укрупнено-лаборагорном и полупромышленном масштабах. При осуществлении экспериментальных работ и опытных испытаний, разрабатывали соответствующее оборудование.

При постановке исследований, анализе исходных материалов и идентификации получаемых продуктов использовали аттестованные химические и инструментальные методы анализа: рентгенофлуоресцент-ный, рентгенофазовый, атомно-абсорбционный, дифференциально-термический, статическую ультрамикроскопию и др.

Научная новизна полученных результатов состоит в следующем.

1. Впервые предложено прямое восстановление тяжелых цветных металлов (свинца, меди, никеля, кобальта, благородных металлов) из сульфидных соединений собственной сульфидной серой. При этом:

-а разработаны теоретические основы восстановительного процесса

с обоснованием технологической среды для осуществления окислитель

но-восстановительных реакций;

-аа выполнены термодинамические расчеты возможности реакций

восстановления металлов в щелочной среде, сопровождающихся диспро-

порционированием образующейся элементной серы;

4

-аа экспериментально подтверждена возможность восстановления

металлов из соединений, присутствующих в синтетических, природных и

технологических материалах;

-а экспериментально подтверждена возможность совместного восстанов

ления свинца из сульфидных концентратов и кислородсодержащих соединений,

входящих в состав шламов аккумуляторного лома;

-аа определены оптимальные условия осуществления восстанови

тельных процессов;

- исследован химизм процессов и кинетика их осуществления;

- выполнены количественная и качественная оценка накапливающихся серосодерджащих соединений.

2.аа Впервые установлена возможность низкотемпературной экстракции

благородных металлов в системе металл-металл, где в качестве экстрагента

(коллектора) выступают свинец, медь и никель. При этом:

- показана возможность концентрирования золота, серебра и платиновых металлов в восстановленную металлическую фазу, представленную расплавом (свинец) и твердыми компонентами (медь, никель);

- предложены условия экстракции благородных металлов из концентратов и промпродуктов в свинцовый коллектор в условиях сравнительно низких температур (до 700 С).

3.аа Впервые предложены решения, связанные с разделением про

дуктов восстановительных и экстракционных процессов. При этом:

- разработаны условия выделения сульфатных натриевых соединений из щелочных водных растворов в самостоятельный продукт;

- разработаны условия химического превращения сульфатных соединений в сульфидные и гидроксидные;

- предложены условия рафинирования чернового свинца, а также восстановленных меди и никеля с получением кондиционных продуктов.

Положения, выносимые на защиту.

1.аа Теоретические основы восстановления металлов из сульфидных со

единений с участием собственной сульфидной серы (внутренний электролиз).

2.а Результаты термодинамических расчетов восстановления цветных ме

таллов и железа из сульфидных соединений в щелочной среде.

- Результаты экспериментальных исследований восстановления тяжелых цветных металлов из синтетических и минерально-производственных сульфидных продуктов.

- Результаты экспериментальных исследований по экстракции благородных металлов в системе металл - металл.

- Результаты исследований переработки свинцовых сплавов, содержащих благородные металлы.

- Результаты экспериментальных исследований восстановитель-

5

ных и обменных превращений с участием сульфата натрия.

7. Технологии восстановления и экстракции тяжелых цветных металлов из минерального и вторичного сырья в щелочных средах.

Обоснованность и достоверность результатов научных исследований и выводов базируются на использовании классических методов термодинамических исследований, статистической обработки экспериментальных данных при их удовлетворительной сходимости. При этом экспериментальные исследования опираются на современную инструментальную аналитическую базу. Результаты технологических исследований находятся в удовлетворительном согласии с расчетными величинами материальных балансов при соответствии физических свойств продуктов справочным данным о них.

Практическая значимость

Разработаны технологии:

- металлизации тяжелых цветных металлов из их сульфидных соединений применительно к сульфидным свинцовым концентратам, белому матту, медному концентрату разделения файнштейна, никелевому концентрату разделения файнштейна с решением задач разделения фаз и регенерации технологической среды - щелочного плава.

- экстракционного концентрирования благородных металлов из разнообразных по минеральному составу рудных материалов и старательских продуктов, а также золота, серебра и платиновых металлов из металлургических пром-продукгов, в том числе, аффинажного производства.

- электролитического рафинирования чернового свинца - продукта металлизации и экстракции благородных металлов.

- технология переработки сульфата натрия, выделенного из щелочного плава.

Приведенные технологии прошли укрупнено-лабораторные и опытно-промышленные испытания.

На примере переработки свинец- и медьсодержащих материалов выполнены технико-экономические расчеты, подтвердившие эффективность технологий. Разработаны бизнес-планы. Спроектирована опытная установка для металлизации тяжелых цветных металлов, имеющая целью коммерциализацию результатов научно-технических исследований.

Предложенные технологические решения включены в рабочие программы общих и специальных курсов для студентов специальности Металлургия цветных металлов.

Апробация работы. Положения диссертации докладывались на II Международном симпозиуме Проблемы комплексного использования руд (С-Петербург), 1996 г.; I и II Всероссийских симпозиумах с международным участием Золото Сибири: геология, геохимия, технология, экономика (Красноярск), 1999, 2001г.г.; III Всероссийском симпозиуме с ме-

6

ждународным участием Золото Сибири и Дальнего Востока: геология, геохимия, технология, экономика (Улан-Удэ), 2004 г.; XVII и XVIII Международных Чер-няевских совещаниях по химии, анализу и технологии платиновых металлов (Москва), 2001, 2006 г.г.; 4, 5, 6 и 7 Международных научно-практических конференциях Современные технологии освоения минеральных ресурсов (Красноярск), 2006-2009 г.г.; Международной научно-практической конференции Стратегические приоритеты и инновации в производстве цветных металлов и золота (Красноярск), 2006 г.; II и III Международных конгрессах Цветные металлы (Красноярск), 2010-2011 г.г.

Публикации. Основные положения диссертации изложены в 72 печатных работах (1 монография, 57 публикаций в центральной печати, в том числе 26 - в журналах, входящих в Перечень ВАК, 17 Патентов РФ на изобретения и полезную модель).

ичный вклад автора в получении результатов, изложенных в диссертации, состоит:

- в формировании целей исследований;

- в формировании научного подхода достижения цели;

- в выполнении термодинамических расчетов вероятности осуществления восстановления металлов (свинца, меди, никеля, кобальта и железа) из кислородных и сульфидных соединений с использованием углеродных, углеводородных и серосодержащих восстановителей;

- в разработке методик экспериментальных исследований восстановления металлов из сульфидных соединений с привлечением современных методов анализа;

- в анализе экспериментальных данных;

- в разработке технологий восстановления металлов из сульфидных концентратов и металлургических промпродуктов, а также экстракции благородных металлов в системе металл - метал;

- в разработке основ конверсии серы в соответствующие соединения и технологии получения ликвидных серосодержащих продуктов;

- в подготовке рукописей статей в научные журналы и заявок в Патентное Ведомство РФ;

- в аппаратурном оформлении процессов восстановления металлов и экстракции с разработкой конструкции печей восстановления;

- в создании действующего технологического модуля для осуществления процесса металлизации;

- в технико-экономической оценке эффективности предложенных технологий.

Структура и объем работы. Диссертация состоящая из введения, 8 глав, общих вьшодов, изложена на 345 страницах машинописного текста, содержит 104 иллюстрации, 154 таблицы, библиография включает 360 наименований.

7

СОДЕРЖАНИЕ ДИССЕРТАЦИИ

Во введении отмечено существование определенного кризиса в развитии альтернативных технологий существующим многие годы в производства тяжелых цветных металлов, опирающимся на процессы, применяемые при переработке сырья богатой оксидной минерализации. Современная сырьевая база тяжелых цветных металлов ориентирована на сульфидную минерализацию и должна опираться на соответствующие приемы и методы.

Работа посвящена исследованию восстановления тяжелых цветных металлов непосредственно из сульфидных соединений металлов минеральной и технологической природы с использованием в качестве элек-тронодонора собственной сульфидной серы.

Сформулированы цели и задачи исследований, пути их решения, и на основании экспериментальных данных разработан комплекс технологий для производства тяжелых цветных металлов, а также экстракции в системе металл - металл при решении самостоятельных металлургических задач.

В первой главе рассмотрена концепция формирования современных пирометаллургических технологий переработки сырья тяжелых цветных металлов. Показаны возможности флотационного и металлургического обогащения, с выходом на блок операций, обеспечивающих получение металлических фаз и их рафинированием.

Рассмотрена сырьевая база производства тяжелых цветных металлов, охарактеризованы продукты операций, особенности их осуществления, конструкции основных типов оборудования с технико-экономической и экологической оценками.

Металлургическое обогащение основывается на окислительном разложении сульфидных соединений железа с образованием шлакуемых силикатных систем и газообразных кислородных соединений серы (SO2 и SO3), подлежащих улавливанию и утилизации. Степень десульфуризапии изменяется от 100 до 30 % и осуществляется в условиях окислительного обжига. При обжиге намертво получают кислородные соединения свинца, меди, никеля и кобальта с последующим восстановлением металлов из огарков с использованием углеродных и углеводородных восстановителей. В условиях ограниченной десульфуризации свинцовых и медьсодержащих штейнов, организуют восстановительные процессы, в которых в качестве электронодо-нора выступает сульфидная сера, в некоторых случаях, в совокупности с углеродсодержащими реагентами. Данный вариант металлизации осуществляют с использованием тепла, выделяющегося при окислении сульфидной серы.

Итоги работы металлургических предприятий на переделе металлизации представляются следующими показателями. Годовые выбросы в атмосферу диоксида серы по медному и никелевому производствам НГМК составляют примерно 2 млн. тонн. При этом безвозвратные потери

8

меди 630 тонн, потери никеля достигают 4 % от вводимого на передел окислительного обжига концентрата разделения файнштейна. Прямое извлечение свинца из концентратов находится на уровне 92-95 % при существенных и неконтролируемых выбросах газообразных соединений серы и углерода.

На примере восстановления свинца выполнен анализ использования разнообразных восстановителей в системе оксид металла - реагент. Показана возможность получения металлических фаз из расплавов кислородных соединений с применением газообразных и твердых углеродных реагентов. Показано существенное влияние на кинетику восстановительных процессов вещественного состава кислородных соединений металла. Рассмотрены вопросы использования серосодержащих веществ при восстановлении.

Проанализировано влияние конденсированных технологических сред (ТЧагСОз, NaOH) на осуществление восстановительных процессов с участием в качестве восстановителя углерода и сульфидной серы. Особый интерес вызывает осуществление восстановления свинца из его сульфидов в щелочной среде, когда в качестве восстановителя выступает собственная сульфидная сера. Расширение возможностей данного метода применительно к металлизации тяжелых цветных металлов представляется актуальным.

Во второй главе рассмотрены теоретические представления о восстановлении металлов из соединений, сформулированные академиком А.А. Байковым. Сущность их в реализации диссоциативных процессов, связанных с образованием простых веществ в соответствующих агрегатных состояниях. Применительно к восстановлению металлов из оксидов газообразными агентами (СО, Н2), разработана адсорбционно-автокаталитическая теория восстановления, базирующаяся на адсорбции газа-восстановителя на реакционной поверхности оксида с последующей десорбцией с поверхности металла продукта конверсии восстановителя.

Анализ теоретических представлений о восстановлении металлов из оксидов и сульфидов позволяет заключить, что концепция А.А. Байко-ва с соответствующими дополнениями имеет сравнительно долгую историю существования, но не подтверждена опытной информацией, а предложенные теоретические посылки не позволяют сформулировать принципы управления восстановительными процессами.

Электрохимическая сущность восстановления является определяющей и не зависит от природы восстанавливаемого металла и его координационного окружения, а также агрегатного состояния исходного вещества. С позиций ионо-ковалентных представлений о природе сил связывания, оксиды и сульфиды металлов можно рассматривать, как соединения противозаряженных частиц, образующиеся за счет совокупности электростатического и ковалентно-

9

го связывания в системах Mez - О и Mez - S . Ковалентные взаимодействия обусловлены перераспределением электронов с лигандов на металл и по отношению к иону металла формально обладают восстановительной функцией. Такой тип взаимодействия может быть ответственным за развитие окислительно-восстановительных процессов, то есть электродная пара ион металла -лиганд будет работать в условиях внутреннего электролиза в режиме короткого замыкания с образованием качественно новых продуктов - твердых, жидких (Me , S ), газообразных (02, S ). Однако, работа электрохимической системы возможна, когда электродная пара взаимодействует со средой (конденсированной или газообразной), обеспечивающей ассимиляцию продуктов электролиза (серы, кислорода). Именно в случае сульфидов металлов, электронодонорная функция серы чрезвычайно существенна, что подтверждается потенциалом анодной деполяризации (-0,48 В).

В качестве ассимилирующей среды предложено использовать каустическую соду, обладающую реакционной и сольватационной способностью по отношению к ряду серосодержащих соединений. Она характеризуется температурой плавления 330 С и индифферентностью по отношению ко вновь образующейся металлической фазе. Щелочь способна спро-воцировать диспропорционирование Ь с накапливанием соответствующих продуктов, содержащих сульфидную, полисульфидную, тиосульфат-ную, сульфитную и сульфатную серу, а также их сольватацию. Из табл. 1 следует, что термодинамически вероятным является диспропорционирование с образованием сульфидной и сульфатной серы. При этом AG существенно зависит от температуры.

Таблица 1 ? G реакций диспропорционирования элементарной серы в щелочной среде, кДж/г-атом серы

т, К |

298,15 |

573,15 |

773,15 |

873,15 |

973,15 |

1073,15 |

1173,15 |

1273,15 |

2NaOH+S=0,75Na2S+0,25Na2SO4+H2O |

-58,4 |

-80,4 |

-92,9 |

-98,8 |

-104,9 |

-111,1 |

-117,5 |

-124,4 |

2NaOH+S=0,667Na2S+0,333Na2SO3+H2O |

-45,1 |

-63,9 |

-69,1 |

-69,9 |

-70,1 |

-69,6 |

-68,5 |

-67,0 |

l,5NaOH+S=0,5Na2S+0,25Na2S2O3+0,75H2O |

-27,6 |

-28,3 |

-21,7 |

-16,9 |

-11,4 |

-5,3 |

1,1 |

8,1 |

7S + 8NaOH = 3Na2S2 + Na2S04 + 4H20 |

-40,6 |

-55,4 |

-57,7 |

-59,2 |

-60,3 |

-61,3 |

-62,1 |

-62,9 |

10S + 8NaOH = 3Na2S3 + Na2S04 + 4H20 |

-35,8 |

-41,8 |

-41,3 |

-40,8 |

-40,1 |

-39,2 |

-38,2 |

-37,4 |

13S + 8NaOH = 3Na2S4 + Na2S04 + 4H20 |

-25,4 |

-31,9 |

-33,1 |

-33,2 |

-33,2 |

-33,1 |

-32,9 |

-32,8 |

Исследована термодинамическая вероятность восстановления свинца из оксидов и других кислородных соединений серой в различных

жу_ _____ Г]о_|_ 4-1-,

степенях окисления (S , S , S , S ). В интервале температур 273-1273 К по-разному проявляется электронодонорная функция серы. Наиболее эффективным восстановителем свинца из оксида является сероводород, далее, сульфид натрия, но в меньшей степени процесс возможен с участием и сульфида свинца. Элементная сера способна восстанавливать свинец из карбонатов и силикатов, а также из оксидов. Более предпочтительными являются процессы,

10

сопровождающиеся образованием диоксида серы.

В присутствии NaOH электронодонорная активность сульфидной серы существенно возрастает. Окислительно-восстановительные реакции в системе РЬ - S могут быть успешно реализованы с образованием металлической фазы, а также сульфита и сульфата натрия в широком температурном интервале (табл. 2). Металлизация свинца из сульфидного соединения с использованием электронодонорных свойств Se образованием сульфатной серы, возможна при температуре 700 К и выше, и сульфитной серы - при 900 К и выше.

Таблица 2 AG реакций восстановления свинца из сульфида в щелочной среде

Реакция |

AG, кДж/моль, при температуре: |

|||||||

298 |

498 |

698 |

798 |

898 |

1098 |

1198 |

1273 |

|

PbS+2NaOH=Pb+0,25Na2SO4+0,75Na2S+H2O |

45,0 |

20,0 |

-3,9 |

-12,1 |

-19,8 |

-34,0 |

-41,2 |

-46,9 |

PbS+2NaOH=Pb+0,3Na2SO3+0,7Na2S+H2O |

56,8 |

31,2 |

7,9 |

0,4 |

-6,6 |

-19,3 |

-25,3 |

-30,4 |

PbS+l,5NaOH=Pb+0,25Na2S2O3+0,5Na2S+0,75H2O |

63,1 |

44,7 |

28,2 |

22,8 |

18,0 |

9,6 |

5,8 |

2,9 |

Из анализа AG образования кислородных и сульфидных соединений меди установлено, что их химическая активность не коррелирует с AG восстановления металла, в частности, моноокисью углерода. Малоустойчивый моносульфид меди менее всего подвержен окислительно-восстановительным превращениям. При сравнении восстановительной способности серосодержащих восстановителей по отношению к C112O и СиО, установлено, что СиО более подвержен превращениям с образованием металлической меди.

Таблица 3 AG реакций непосредственного восстановления меди из сульфидов в щелочной среде

Реакция |

AG0, кДж/моль при температуре, К: |

|||||

298 |

573 |

773 |

873 |

973 |

1273 |

|

Cu2S + 2NaOH=2Cu+0,75Na2S+0,25Na2SO4+H2O |

22,69 |

6,61 |

1,31 |

ж6,95 |

ж7,97 |

ж10,27 |

CuS + 2NaOH = Cu + 0,75Na2S + 0,25Na2SO4 + H20 |

ж6,92 |

ж31,93 |

ж43,31 |

ж51,54 |

ж56,86 |

ж71,83 |

2CuFeS2+8NaOH=2Cu+2FeO+3,5Na2S+0,5Na2SO4+4H2O |

46,55 |

ж9,69 |

ж41,09 |

ж54,07 |

ж64,87 |

ж92,09 |

Восстановление меди непосредственно из C112S с использованием электронодонорных свойств собственной сульфидной серы, не является вероятной. Величина изменения энергии Гиббса для реакции Cu2S=2Cu +S составляет 86,6 кДж/моль (298,15 К), и с ростом температуры сдвигается в положительную область. Вероятность восстановления меди в щелочной среде из стехиометриче-ских сульфидов, характерна для всех указанных соединений (табл. 3). С участием халькозина металлизация может быть осуществлена при температуре 873 К и выше, что касается ковеллина и халькопирита, процесс возможен начиная с температур 298 и 573 К, соответственно.

Исследовано влияние состава сульфида никеля и железа на возможность металлизации никеля из кислородных соединений (табл. 4).

11

Расчетами подтвержден известный факт частичного восстановления металла из оксида с образованием ассоциации NМ3S2. Это соединение образуется при участии всех сульфидов.

Таблица 4 AG реакций восстановления никеля из закиси серой сульфидов никеля и железа, кДж/г-атом Me

298,15 |

598 |

698 |

798 |

898 |

998 |

1098 |

1198 |

1273 |

|

2NiO+NiS=3Ni+S02 |

69,6 |

49,6 |

43,3 |

37,3 |

31,3 |

25,4 |

19,6 |

13,9 |

9,8 |

4NiO+Ni3S2=7Ni+2S02 |

65,1 |

47,7 |

42,2 |

36,6 |

31,9 |

27,5 |

23,3 |

19,4 |

16,6 |

3NiO+FeS=3Ni+FeO+S02 |

63,8 |

43,5 |

37,3 |

31,1 |

25,0 |

18,9 |

12,9 |

7,0 |

2,6 |

5NiO+FeS2=5Ni+FeO+2S02 |

74,2 |

47,4 |

38,8 |

30,2 |

21,7 |

13,3 |

4,9 |

-3,5 |

-9,7 |

2NiO+7NiS=3Ni3S2+S02 |

9,9 |

3,5 |

1,9 |

0,7 |

-2,1 |

-5,7 |

-9,6 |

-13,9 |

-16,8 |

9NiO+7FeS=3Ni3S2+7FeO+S02 |

-3,6 |

-10,8 |

-12,3 |

-13,8 |

-16,9 |

-20,8 |

-25,1 |

-29,9 |

-33,6 |

3,755NiO+l,75FeS2=l,25Ni3S2+l,75FeO+S02 |

20,8 |

-1,3 |

-8,4 |

-15,5 |

-24,2 |

-33,8 |

-43,7 |

-54,2 |

-62,1 |

Таблица 5 AG реакций восстановления никеля и кобальта в щелочной среде, кДж/г-атом Me

Реакция |

298,15 |

598 |

698 |

798 |

898 |

998 |

1273 |

4NМS + 8NaOH = 4Ni + 3Na2S + Na2S04 + 4 H20 |

21,7 |

-8,9 |

-16,9 |

-23,8 |

-30,2 |

-36,1 |

-51,3 |

2NiS2 + 8NaOH =2Ni + 3Na2S + Na2S04 + 4 H20 |

-2,2 |

-64,5 |

-81,9 |

-98,0 |

-113,0 |

ж127,2 |

-165,9 |

2Ni3S2 + 8NaOH =6Ni + 3Na2S + Na2S04 + 4 H20 |

28,4 |

7,3 |

1,3 |

-4,2 |

-7,6 |

-9,9 |

-14,3 |

2CoS + 8NaOH = 4Co + 3Na2S + Na2S04 + 4 H20 |

33,2 |

4,5 |

-3,3 |

-10,5 |

-17,1 |

-23,4 |

-40,6 |

2CoS2 + 8NaOH =2Co + 3Na2S + Na2S04 + 4 H20 |

18,6 |

-44,7 |

-62,4 |

-78,7 |

-94,0 |

ж108,6 |

-148,4 |

Восстановление никеля и кобальта непосредственно из сульфидов с использованием собственной сульфидной серы невозможно. Величины AG для реакций NiS = Ni + S и CoS = Со + S составляют 85,2 и 96,8 кДж/моль, соответственно. Аналогичные процессы, но в присутствии щелочи реально осуществимы (табл. 5) в интервале температур 298-800 К. Вероятность восстановления возрастает с увеличением содержания серы в составе исходного соединения.

В третьей главе приводятся результаты исследований прямого восстановления свинца, меди, никеля и кобальта из соответствующих соединений (синтетические сульфиды свинца и меди, галениты свинцовых концентратов, сульфиды в металлургических промпродуктах - белом матге, а также медном и никелевом концентратах разделения файнштейна). В качестве технологической среды для осуществления металлизации выступает расплавленная щелочь.

Экспериментальные исследования восстановления свинца базируются на результатах термодинамических расчетов, свидетельствующих о возможности осуществления металлизации при температурах начиная с 700 К. Опыты проводили в стальной реторте, погруженной в шахтную электропечь. Температурный режим процесса поддерживался автоматически. В исследованиях использовали синтетический сульфид свинца, который содержал 12,7 % сульфидной серы, что соответствует 94,8 % PbS, а также сульфидные

свинцовые концентраты.

Исследована динамика восстановления свинца из его синтетического сульфида с учетом влияния на процесс температуры, расхода щелочи, продолжительности взаимодействия. При весовом отношении (а) NaOH : PbS, равном 1,72, установлен резко выраженный характер зависимости металлизации свинца от температуры. В интервале температур 200-430 С наблюдаются незначительные химические превращения. В интервале температур 430-460 С имеет место взрывное восстановление обеспечивающее 85 % металлизации и при 600 С достигающее 98-99 %.

Исследована динамика восстановления свинца из его синтетического сульфида с учетом влияния на процесс температуры, расхода щелочи, продолжительности взаимодействия. При весовом отношении (а) NaOH : PbS, равном 1,72, установлен резко выраженный характер зависимости металлизации свинца от температуры. В интервале температур 200-430 С наблюдаются незначительные химические превращения. В интервале температур 430-460 С имеет место взрывное восстановление обеспечивающее 85 % металлизации и при 600 С достигающее 98-99 %.

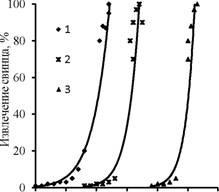

На основании дина

мических исследований

(рис. 1) установлено, что

восстановительный процесс

при температуре 650 С

завершается через 15-20

мин сплавления и при 500

С - через 35-40 мин с дос

тижением извлечения 94-

95 %. Предположительно в

составеа синтетического

10аа 20 30аа 40 Продолжительность процесса, мин Рис. 1 Зависимости извлечения свинца из сульфида в металлическую фазу от продолжительности контакта со щелочью (а = 1,72) 1-Т = 650 С, 2-Т = 500 С |

сульфида свинца присутствуют соединения, не участвующие в превращениях при указанной температуре. Определена величина энергии активации восстановительного процесса, составляющая 24,8 кДж/моль и свидетельствующая о диффузионном характере процесса. В условиях изменения массового отношения (a) NaOH : PbS от 0,18 до 2,5, наблюдается закономерное увеличение выхода компактного свинца, достигающее 98,5 % от массы извлеченного металла.

Из рис. 2 зависимости удельных затрат щелочи на единицу массы восстановленного свинца (?) от расхода NaOH (а), следует, что с уменьшением а снижаются химические потери реагента, то есть процесс восстановления свинца самонастраивается на соответствующий химизм. С учетом теоретических представлений о возможном химизме и выполненных расчетов, сделан вывод о том, что по мере уменьшения количества подаваемой на сплавление с сульфидом свинца щелочи увеличивается вероятность накапливания в плаве полисульфидной серы, что обусловлено ассоциацией сульфидной и элементной серы с различным содержанием последней.а Это подтверждается снижением выхода

13

сульфидной серы на единицу массы восстановленного свинца (?) по мере снижения общего расхода щелочи на сплавление с сульфидом свинца, что находится в согласии с уменьшением содержания в растворе выщелачивания плава сульфатной серы.

Р |

0,4 |

0,3 |

0,2 |

Интервал изменения удельного выхода сульфатной серы составил 0,045 - 0,15 г на грамм восстановленного металла. Изменения удельных показателей накапливания сульфидной и сульфатной серы не выходят за рамки теоретических представлений о химизме.

? = 0,0533?3 |

- 0,28?2 + 0,514?+ 0,09 R2 = 0,97 |

0,1 |

0,8 |

1,6 |

1,2 |

0,4 |

? |

Исследованиями, связанными с конверсией серы, сопровождающей восстановительную реакцию металлизации свинца, установлено,аа чтоаа химические

Рис. 2 Зависимость удельного расхода NaOH на 1 потериаа NaOHаа ваа области

металла от массового отношения NaOH : PbSаа больших разбавлений (а =

2,5) составляют 38 % от массы восстановленного свинца и в плаве накапливается вся сера, содержащаяся в исходном сульфиде свинца.

Проблема восстановления свинца из промышленных сульфидных концентратов обусловлена несомненным различием физико-химических свойств природного галенита и синтетических сульфидов, а также наличием в составе флотопродуктов сопутствующих свинцу сульфидных соединений цветных металлов, железа и породообразующих. Объектами исследований были Горевский, Дальнегорский и Дукатский свинцовые концентраты, элементные составы которых приведены в табл. 6. Таблица 6 Состав сульфидных свинцовых концентратов*, %

Концентрат |

РЬ |

Zn |

Cu |

Fe |

Bi |

Ag (г/т) |

S |

Si02 |

CaO |

A1203 |

Горевский (Красноярский край) |

59,2-61,4 |

2,6-3,7 |

0,04 |

8-10 |

0,02 |

450 |

14-16 |

2,5-4 |

0,2 |

0,3 |

Дальнегорский (Приморский край) |

68,0-75,0 |

3,5 |

0,5 |

2,0 |

0,2 |

до 1500 |

15,0 |

1,0 |

0,3 |

0,4 |

Дукат (Магаданская обл., грав. к-т) |

58,0-62,0 |

2,8 |

0,05 |

6-8 |

0,3 |

-17000 |

16-17 |

8,0 |

0,2 |

0,3 |

: концентраты предварительно измельчены до крупности 85-87 % класса минус 0,074 мм

14

Как следует из рис. 3, галениты Дукатского концентрата эффективно металлизируются при температуре 450-470 С; Дальнегорского - 500-520 С; Горевского - 600-620 С. Общим для всех материалов является то, что восстановление в режиме сплавления характеризуется неудовлетворительной сегрегацией частиц расплавленного свинца. Кроме того имеет место интенсивное вспенивание твердожидкой системы на начальном этапе взаимодействия.

|

350 400 450 500 550 600 650 Температура, С |

Предложено предварительное шихтование свинцового концентрата с 15-25 % (масс.) NaOH при увлажнении смеси водой с последующим высушиванием и спеканием ее при температуре 330-350 С. Для исключения вспенивания применено активное механическое перемешивание смеси концентрат - NaOH при загрузке окускованного материала в реактор и в ходе восстановительных превращений.

Рис. 3 Зависимость извлечения свинца из сульфидных концентратов от температуры процесса, (а = 1; т = 60 мин). 1 - Дукатский концентрат, 2 - Дальнегорский концентрат, 3 - Горевский концентрат |

На примере Горевского концентрата восстановление свинца при температуре 650 С и применяемого отношения а, равного 3, по мере увеличения скорости вращения мешалки от 100 до 300 об/мин, наблюдается возрастание извлечения свинца в линзу, достигающего 98-99 %. Основными компонентами кека, после удаления из него дисперсного свинца гравитацией, являются оксиды железа и кремния (25-28 %). Следует отметить, что использование перемешивания системы не исключило ее вспенивания, особенно при загрузке материала в реактор.

Химические потери щелочи составили 35-37 % от массы поступившего на восстановление концентрата. Анализ воднорастворимой части щелочного плава показал, что более 99 % серы концентрата представлено натриевыми соединениями, где она проявляет степень окисления от -2 до +6 при уменьшающимся во времени массовом соотношении S : S начиная с 5. Реакции, сопровождающие восстановление свинца, начинаются непосредственно в процессе загрузки спека в объем расплава и их продолжительность составляет 5-7 мин независимо от количества загружаемого материала. Процесс сопровождается повышением вязкости системы и ее вспе-

15

ниванием, что не зависит от величины заданной температуры процесса и отношения а. В течение последующих 12-15 мин имеет место закономерное снижение вязкости плава. На этапе протекания восстановительных превращений, вся вязкая система содержит дисперсные и супердисперсные капли металлического свинца, коалесценция которых происходит на этапе уменьшения вязкости расплавленной среды.

Процесс снижения вязкости плава обусловлен уменьшением концентрации в нем сульфидной серы. Скорость окисления сульфидной серы зависит от температуры системы и интенсивности перемешивания фаз. В изучаемых условиях процесс растянут во времени. Исследовано влияние вводимого технического кислорода (около 5 % от массы концентрата) на извлечение свинца, и, соответственно, расход гидроксида натрия. В результате перемешивания системы при температуре 650 С и а = 2,5, в течение 25-30 мин в плаве накапливается только сульфатная сера при неизменности химических потерь NaOH и извлечении свинца на уровне 99 %. Процесс с участием кислорода не сопровождается явлением вспенивания вне зависимости от скорости загрузки спека при исключении наращивания вязкости в системе. Приведено термодинамическое обоснование исследованному явлению.

Рассмотрена возможность замены технического кислорода на кислородные соединения свинца, например, представленные оксисульфат-ной фракцией аккумуляторного лома, в которой содержится, %: PbS04 -46,5; РЬО - 21,5; Pb02 - 24,6; PbS - 7,4 (в том числе свинца - 80 %). Термодинамическими расчетами подтверждена восстановительная способность сульфидной серы в щелочных плавах по отношению к кислородным соединениям свинца. Использованы щелочные плавы (после безки-слородного восстановления свинца из Горевских концентратов), в которых количество S достигает 9,1 % от общего ее содержания для металлизации свинца из кислородных соединений. Экспериментально подтверждена эффективность данной среды для получения металла. В условиях совместной переработки Горевского концентрата и оксисульфатной фракции аккумуляторного лома при соотношении масс 1 : 2 и выполнении отношения а, равного 2,5 относительно массы свинцового концентрата, достигнуто глубокое извлечение свинца в металлическую фазу. Процесс характеризуется снижением более чем в 2 раза удельных затрат гидроксида натрия на получение единицы массы металла и реализуется при продолжительности контакта перемешивания фаз 25-30 мин.

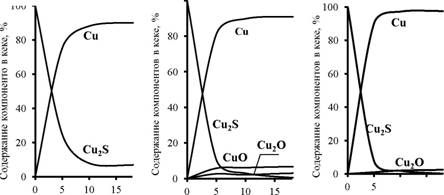

В качестве объекта исследований восстановления меди использовали синтетическую сернистую медь марки ХЧ, ренгенофазовый анализ которой показал наличие в пробе халькозина, ковеллина, а также соединений нестехио-метрического состава C119S5, C117S4 (рис. 4). Общее содержание меди в исследуемом образце составило 78,5 %, содержание серы - 21,4 %.

16

В соответствии с результатами термодинамических расчетов, вероятность участия халькозина в реакциях восстановления меди возможна при температуре более 873 К. В исследованиях охвачен более широкий температурный интервал (250-700 С) по причине присутствия в материале нестехиометриче-ских соединений (около 80 %), а также возможной реструктуризации сульфидов в щелочной среде с образованием, например, ковеллина.

|

K^^WU^JVvaoJ |

LA |

-УЧ

I...аа ... X:аа . ..

Рис. 4 Фрагмент рентгенограммы исходного синтетического сульфида меди (фазовый состав, %: Сщ55-49,8-52,4; Cu7S4-29-31; CuS - 10; Cu2S - 10,3-11).

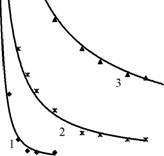

Результаты исследований в условиях изменения отношения а в интервале 0,6-3 и продолжительности процесса сплавления 5-210 мин, позволили заключить, что определяющим фактором, обеспечивающим глубокую металлизацию меди, является температура. Содержание сульфидов меди в кеке восстановления закономерно снижается в интервале температур 550-700 С с 9 % до 0 (рис. 5). При этом скорость металлизации чрезвычайно высокая.

Продолжительность, мин

Продолжительность, мин

100

Продолжительность, мин

10аа 15

Продолжительность, мин

1 - Т = 550 С, а = 3а 2 - Т = 650 С, а = 3а 3 - Т = 700 С, а = 3

Рис. 5 Зависимости изменения фазовых составов продуктов восстановления меди из

синтетических сульфидов от продолжительности процесса сплавления

17

Процесс завершается в течение 5-10 мин сплавления при температуре 700 С. Положительное влияние на скорость металлизации оказывает увеличение отношения а до 3.

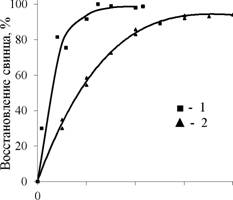

Введение в систему бе

лый матт - NaOH, разогретую

до заданной температуры, тех

нического кислорода в количе

стве 4,5 % от массы белого

матта, направлено на сниже

ние концентрации в плаве S ,

и позволило увеличить ско

ростьаа восстановительного

процесса. В условиях темпера

тур 520-550 С с участием

технического кислорода при

продолжительности переме

шивания фаз 35-40 мин, полу

чены кеки с содержанием меди

90-91 % и оксидов - до 2-3 %

(рис. 8, 9).

19

В результате кинетических исследований в указанном интервале температур (рис. 10) определена кажущаяся энергия активация восстановительного процесса, составившая 132,6 кДж/моль. Процесс лимитируется скоростью химических и электрохимических превращений. Химические потери щелочи составили 54Ч56 % от массы концентрата. Вся сера, присутствовавшая в исходном материале, накапливается в плаве в виде сульфата натрия.

Исследовано влияние вещественного состава исходного материала на процесс металлизации меди. В частности, медный концентрат разделения файнппейна содержит в своем составе кроме халькозина (57,9 %) халькопирит (9,94 %), Cu7S4 (9,66 %), а также хизлевудит (11,4 %), пирит (6,1 %) и моносульфид кобальта (0,46 %) при содержании меди 60,7 %.

В соответствии с вышеприведенными условиями восстановления меди из белого матта, установлена высокая химическая активность соединений меди в процессах металлизации. При температуре 550 С, расходе технического кислорода 5 % и а, равном 3, при перемешивании системы (200 об/мин) в течение 15 мин, происходит глубокое превращение исходных соединений с накапливанием металлической меди в продукте восстановления на уровне 80 % (рис. 11).

Увеличение температуры до 650 С при прочих равных условиях привело к переокислению материала. Содержание меди снизилось до 51 % с соответствующим увеличением содержания оксидов до 40 %. При сокращении расхода технического кислорода до 2,5 % от массы концентрата и продолжительности контакта материалов до 10 мин, удалось достичь высокого выхода металлической фазы при содержании оксидной составляющей на уровне 3-4 %. Цветные металлы и железо в кеке представлены кислородными соединениями.

Характер температурной зависимости свидетельствует о том, что процесс металлизации начинается при температуре более 350 С. Последнее может быть связано с тем, что в исходном материале присутствуют моно- и дисульфид никеля. Это не подтверждено данными фазового анализа. Поэтому можно предположить о существовании модификаций соединений, различающихся по химической активности.

Рис. 14 Фрагмент рентгенограммы никелевого концентрата Талнахской обогатительной фабрики (ЗАО ГМК Норильский никель). %: Fe,o95S - 42,1; CuFeS2 - 9,42; Fe095Si 05 - 7,78; Fe42NМ4 8S8 - 29,3; Fe304 - 1,51; FeS2 - 2,32; NiS2 - 1,28; Ni3Fe - 0,54; Cu7,2s'4 - 0,8; CuFe2S3 -1,9; Ni - 0,28; Co9S8 - 1,83

Изучено влияние состава сульфида никеля на эффективность восстановления сульфидной серой. Для этого взят сульфидный концентрат Талнахской обогатительной фабрики, в котором никель представлен соединениями, отличающимися по составу от исследованных выше (рис. 14). При температуре 650 С в превращениях участвовало до 95 % никеля, входящего в состав материала. В продукте восстановления никель присутствует в основном в виде металлического (71,9 % от исходного содержания), сплава с железом (10,8 %) и оксида (13,8 %).

Возрастание температуры восстановительного процесса с 550 до 700 С с участием концентрата разделения файнштейна, оказывает несущественное влияние на величину скорости, но расширяет количественный интервал участия сульфидов в окислительно-восстановительных превращениях. Самая высокая скорость восстановления при температуре 550 С сохраняется в интервале металлизации от 0 до 89,5, а при температуре 700 С-от0до91,2 (табл. 7).

Сделан вывод о внутридиффузионном характере восстановительного процесса. В целом, процесс восстановления, проводимый при температуре 700

22

С завершается через 10-12 мин перемешивания фаз. При этом интенсивность перемешивания не является эффективным фактором регулирования скорости.

Таблица 7 Условно постоянные скорости окислительно-восстановительных превращений Ni3S2 при температурах 550, 650 и 700 С, доли ед./мин

Температура 550 С |

||||||||

Интервал превращений |

0^0,885 |

0,885^0,915 |

0,915^0,942 |

0,942^0,955 |

0,955^0,96 |

|||

Скорость превращений |

0,49 |

0,028 |

0,008 |

0,004 |

0,0015 |

|||

Температура 650 С |

||||||||

Интервал превращений |

0^0,906 |

0,906^0,95 |

0,95^0,97 |

0,97^0,983 |

0,983^0,988 |

|||

Скорость превращений |

0,491 |

0,022 |

0,011 |

0,006 |

0,0017 |

|||

Температура 700 С |

||||||||

Интервал превращений |

0^0,905 |

0,905^0,94 |

0,94^0,982 |

0,982^0,995 |

||||

Скорость превращений |

0,5 |

0,03 |

0,014 |

0,002 |

||||

Определены химические потери щелочи при переработке никелевого концентрата. Они составили 64-65 % от его массы. Введение кислорода в систему требует его жесткого нормирования и не должно превышать 2,5 % от массы концентрата. Данный расход представляется предельным, исключающим развитие окислительных процессов с участием никеля.

Предложено выделение никельсодержащего материала непосредственно из твердожидкой системы при условии снижения температуры процесса до 350 С с применением магнитной сепарации. В результате получен магнитный продукт, выход которого составляет 94 % при содержании никеля в последнем более 94 %. В составе материала присутствует металлический кобальт и магнетит. Метод разделения позволяет сконцентрировать в немагнитном продукте (выход 6-7 %) практически всю медь. При этом соизвлекается некоторое количество никеля.

В главе четвертой показано, что одной из основных характеристик сырья тяжелых цветных металлов является его полиметальность, когда целевой компонент сопровождают до десятков сопутствующих, в том числе и благородных. Поэтому технологические процессы организованы таким образом, чтобы обеспечить пооперационное исключение потерь благородных металлов с концентрированием и выделением их, как правило, на финишных операциях рафинирования.

По причине того, что изучаемые нами процессы связаны с низкотемпературным восстановлением тяжелых металлов, во многих случаях исключающих образование расплавленных фаз, важное значение имеет поведение благородных металлов с точки зрения холодного экстрагирования их базовыми элементами.

Поведение золота и серебра исследовали в условиях восстановления свинца из соответствующих сульфидных концентратов, в которых содер-

23

жание серебра изменялось от 400 до 19000 г/т и золота - от 5 до 150 г/т. Было подтверждено, что в оптимальных условиях металлизации свинца обеспечивается количественное извлечение суммы благородных металлов.

На примере восстановления меди и никеля из соответствующих промпродуктов (лбелого матта, медного и никелевого концентратов разделения файнштейна) прослежено поведение благородных металлов, в частности, при осуществлении низкотемпературных процессов восстановления меди и никеля. Выход металлизированного продукта из белого матта составил 77-79 % от массы исходного материала.

Таблица 8 Содержание благородных металлов в белом матте и продукте его металлизации, г/т

Платина |

Палладий |

Родий |

Рутений |

Иридий |

Золото |

Серебро |

|

Белый матг |

9,92 |

32,55 |

11,0 |

0,33 |

н/а |

4,39 |

125 |

Металлизированный продукт |

18,34 |

83,66 |

16,13 |

2,36 |

н/а |

22,8 |

380 |

Как следует из табл. 8, золото, серебро и сумма платиновых металлов эффективно концентрируются в металлическом продукте, который формируется при температуре 550 С и представлен твердой фазой. Установлено, что после операции восстановления, в щелочных плавах указанные металлы не содержится. Анализ твердых продуктов свидетельствует о том, что процесс концентрирования благородных металлов не зависит от температурных условий осуществления металлизации и сравним с концентрированием в высокотемпературных условиях, например, с конвертированием.

При низкотемпературном восстановлении меди могут создаваться условия для образования ее интерметаллидов с благородными металлами, а также сегрегации частиц. Вполне вероятен локальный перегрев частиц меди, который приводит к их расплавлению и экстрагированию благородных металлов расплавом, которое сопровождается, в том числе, образованием интерметаллидов.

Таблица 9 Содержание благородных металлов в медном концентрате разделения файнштейна и продукте его металлизации, г/т

Платина |

Палладий |

Родий |

Рутений |

Иридий |

Золото |

Серебро |

|

Медный концентрат разделения файнштейна |

1,63 |

7,24 |

11,23 |

0,33 |

н/а |

0,67 |

162 |

Металлизированный продукт |

1,92 |

11,15 |

12,49 |

0,85 |

н/а |

12,3 |

222 |

Исследования, проведенные с медным концентратом разделения файнштейна, подтвердили факт концентрирования благородных металлов на медно-никелевом носителе (табл. 9).

На основании данных по металлизации никеля из концентрата разделения файнштейна, проанализировано поведение платиновых металлов в условиях восстановления. Показано накапливание всей суммы платиновых металлов в никелевом коллекторе (табл. 10). Механизм перехода данных элементов в восстановленный никель, по-видимому, аналогичен

24

тому, который предложен нами для медных материалов.

Таблица 10 Содержание благородных металлов в никелевом концентрате разделения файнштейна и продукте его металлизации, г/т

Платина |

Палладий |

Родий |

Рутений |

Иридий |

Золото |

Серебро |

|

Никелевый концентрат разделения файнштейна |

49,0 |

245,0 |

8,2 |

2,44 |

0,86 |

5,8 |

52,0 |

Никелевый металлизированный продукт |

63,6-65,9 |

318,2-326,4 |

10,7-12,8 |

3,16-4,1 |

1,11-1,35 |

5,8-8,9 |

67,3 |

На основании результатов экстрагирования благородных металлов металлическими фазами (свинец, медь, никель), рассмотрены вопросы их извлечения из рудных концентратов и промпродуктов в специально вводимый в систему свинцовый коллектор. Принятый подход опирается на многолетний опыт извлечения благородных металлов с применением гидро- и пирометаллургичесских методов, позволяющих заключить, что высокотемпературные процессы извлечения являются более предпочтительными. Отличительной особенностью предлагаемого подхода является использование сравнительно низких температур осуществления экстракции.

Исследовано извлечение золота из продуктов обогащения россыпей, для которых не характерна тесная ассоциация металла с минеральными формами и пустой породой, а спектр размеров экстрагируемых частиц значительно более широкий, чем в рудных материалах - от плюс 1 мм и менее. Были взяты хвосты магнитной сепарации шлихообогатитель-ной фабрики с содержанием золота 1692 г/т.

Изучена возможность глубокого извлечения золота из фракций, полученных в результате ситового разделения материала, в условиях принятого весового отношения ?, равного 0,5, продолжительности выкручивания системы 40 мин при скорости вращения мешалки 200 об/мин, температуре системы 450 С. Независимо от крупности шлихового материала, поступающего на экстракцию, геометрии частиц золота и покровообразований на его поверхности, представленных оксидными соединениями железа, имеет место эффективное извлечение металла в расплавленный свинец. Остаточное содержание золота в хвостах составило 0,43-0,7 г/т Потери свинцового коллектора в процессе экстракции (0,6-1,4 %) обусловлены диспергированием металла в процессе механического перемешивания.

Результаты динамических исследований экстракции золота в расплавленный свинец при температурах 450 и 350 С легли в основу оценки величины кажущейся энергии активации процесса, которая составила 22,02 кДж/моль.

Скорость растворения золота в коллекторе может не быть определяющей, так как вполне достаточно сольватации его расплавом свинца, которая обеспечивает перераспределение его из исходного материала с

25

накапливанием в виде взвеси в объеме расплава свинца. Она является функцией многих переменных, и, прежде всего, количества (концентрации) растворителя, температуры и гидродинамической обстановки в аппарате, физических свойств технологической среды и др.

Предложено выражение для определения продолжительности перемешивания, обеспечивающего полное извлечение золота из шлихового промпродукта в фазу расплавленного свинца:

22^?Ч-Чмаа /п \<7аа /и \"3<2

т = 18.еЛт1Т2).(а)а .(а)а (2)

Экстракцию золота (1100-1765 г/т) из железного скрапа, в котором имеет место механическая ассоциация извлекаемого элемента с железом, содержание сульфидной составляющей менее 0,1 %, а нерудных компонентов - 3-7 %, проводили в системе скрап - щелочь - свинец при механическом перемешивании компонентов и температуре 450 С. Весовое соотношение компонентов системы скрап : NaOH : свинец составило 100 : 100 : 50. Продолжительность перемешивания системы при скорости вращения мешалки 150 об/мин изменяли в интервале от 5 до 45 мин.

|

Установлено, что через 6-8 мин перемешивания фаз достигается практически 100 % извлечение золота в фазу свинца (содержание золота в хвостах 0,1-0,25 г/т). При этом используемая в качестве технологической среды расплавленная щелочь не изменила своиха физических характеристик.

М5а 4 |

si & |

0 |

5аа 10аа 15 Продолжительность экстракции, мин 16 Зависимости остаточного содержания золота в хвостах от продолжительности перемешивания для материалов различной крупности. 1-86 % класса минус 0,074 мм; 2-93 % класса минус 2 мм; 3 - 95 % класса минус 2 мм |

0 |

Рис. |

Опыты по экстракции золота из кварцевых гравитационных концентратов (содержание золота 675 г/т, серебра - 111 г/т) проводили в условиях, когда массовые соотношения концентрат щелочь и концентрат : свинец составляли 0,5 и 2,5; при температуре 550 С и перемешивании фаз механической лопастной мешалкой (скорость вращения 200 об/мин). Следует отметить, что крупность частиц твердого в концентрате составляет 95 % класса минус 2 мм. Золото в основном свободное при крупности золотин от минус 0,25 до минус 0,005 мм. Предположительно до 15 % извлекаемого металла находится в сростках кварцевых частиц.

Следует подчеркнуть высокое содержание SiCb, достигающее 79 % при отсутствии сульфидной составляющей. На рис. 16 приведены динамические кривые экстракции золота из концентрата, предварительно ro-

27

мельченного до крупности 93 % класса минус 1 мм, 95 % класса минус 0,3 мм и 86 % класса минус 0,074 мм. Из рисунка следует, что предварительное измельчение концентрата оказывает существенное влияние на полноту извлечения золота в фазу свинца. Характер приведенных зависимостей можно интерпретировать как влияние раскрытости частиц золота в рудном материале на участие их в экстракционном процессе. Удовлетворительная механическая подготовленность концентрата к операции извлечения золота достигается при крупности частиц материала 86 % класса минус 0,074 мм. В этом случае обеспечивается высокая скорость экстракции с получением хвостов с содержанием золота 0,1-0,2 г/т. При этом процесс завершается через 5-7 мин перемешивания фаз.

Опыты, связанные со снижением температуры экстракционной системы до 450 С показали, что процесс может быть реализован в указанных условиях. При этом скорость достижения глубокого извлечения золота в свинцовый коллектор снижается примерно в 1,4-1,7 раза.

Исследования экстракции золота из сульфидных и арсенопиритных материалов проводили на гравитационных концентратах месторождений Западное и Нежданинское (содержание золота 105,8 и 900-950 г/т) и на флотационных концентратах месторождения Олимпиада (содержание золота 91 г/т).

При температуре 650 С получение маловязких систем твердое -расплавленная NaOH возможно в условиях больших разбавлений по щелочи. Для Олимпиадинского концентрата расход щелочи должен составлять 800 %; концентрата Западный - 960, и концентрата Нежданинской ЗИФ (Фалькон) - 600 % от массы перерабатываемого материала.

Концентрат месторождения Западное подвергнут предварительной обработке с целью реструктуризации исходных сульфидных соединений железа с уменьшением содержания серы в них.

Огарки окислительного обжига получены при температуре 850 С и ступенчатом подъеме температуры. Содержание серы в них не превышает 0,3-0,5 %. Материал не подвергался существенному спеканию. Экстракцию золота из огарка окислительного обжига осуществляли при расходе NaOH, составляющем 200-220 % от массы материала. На начальном этапе была установлена возможность получения жидкотекучих систем при расходе щелочи по отношению к материалу, составляющему 200 %. Анализ зависимости остаточного содержания золота в хвостах экстракции (?) от продолжительности контакта фаз (?) позволил описать ее уравнением

? = 163,07 -Г1804; (R2=0,89),а (3)

в соответствии с которым, при температуре 650 С и скорости перемешивания 150 об/мин через 40 мин контакта фаз, содержание извлекаемого металла в отвальном продукте составило 0,2-0,3 г/т Величина потерь гидроксида натрия в

28

условиях переработки огарков не превышает 5-7 %.

Огарки восстановительного обжига получены в условиях температур 200-650 С в вакуумированной герметичной обжиговой реторте. Их использование в экстракционном процессе показало, что удовлетворительную жидкотеку-честь плава можно беспечить при общем расходе щелочи, составляющем 600-650 % от массы перерабатываемого огарка. Остаточное содержание золота в кеке 0,3 г/т обеспечивается через 100 мин перемешивания фаз.

Сульфатизирующий обжиг железоколчеданного концентрата предложено проводить с участием дозируемого количества щелочи (0,44 ед на 1 вес. ед. концентрата) при температуре 650 С и продолжительности 120 мин, когда обеспечивается практически полное расходование реагента на химические взаимодействия. Сульфатизирующий обжиг концентрата в совокупности с окислением оставшейся серы техническим кислородом, способствует существенному уменьшению количества щелочи, участвующей в экстракционном извлечении золота из рудных концентратов в расплавленный свинец (расход NaOH не превышает 320 % от массы концентрата).

Зависимость содержания золота в хвостах экстракции в расплавленный свинец от продолжительности контакта фаз при экстракции представлена уравнением

? = 42,919-Г0,956;а (R2=0,97),а (4)

из которого следует, что перемешивание фаз в течение 120 мин обеспечивает достижение содержания золота в отвальном продукте на уровне 0,4-0,45 г/т.

Предложенный прием подготовки материала в совокупности с дальнейшим окислением оставшейся серы техническим кислородом опробован на арсенопиритных концентратах Олимпиадинской и Нежданин-ской ЗИФ. Показано, что независимо от содержания в концентратах арсенопи-рита, а также других серосодержащих соединений, можно существенно снизить количество щелочи, участвующей в процессе, при сохранении жид-котекучести щелочных плавов.

Эффективность экстракционного процесса достигается при переработке концентратов, содержащих не менее 500 г/т извлекаемого металла. Высокохалькогенидное сырье перед экстракцией целесообразно подвергать обогащению с целью выделения мышьяка и серы, например, деарсе-низирующим обжигом.

Опробовано применение экстракции в расплавленный свинец суммы платиновых металлов, золота и серебра из промпродуктов аффинажного производства, характеризующихся содержанием суммы металлов без серебра от 0,1 до 3 % и серебра от 0,02 до 16 %. К промпродуктам относятся обедненный платиновый концентрат - легкий сплав, пыли электрофильтров, шлаки, осадки гидроксидов. При извлечении целевых ком-

29

понентов из шлаков аффинажного производства, определяющим фактором является степень измельчения материала. Даже в условиях переработки измельченного до крупности 81 % класса минус 0,044 мм, не удалось обеспечить высокого извлечения целевых компонентов. Введение в шихту элементной серы на уровне 1,5 % от массы перерабатываемого шлака, полученное остаточное содержание суммы благородных металлов в кеке на уровне 0,012 % (при суммарном исходном содержании 1,96 %). Наибольшую трудность вызывает экстракция серебра, извлечение которого составило 99,3 %.

Легкий сплав (суммарное содержание благородных металлов 10,239 %) отличается выраженной восстановительной способностью из-за присутствия в материале серы, селена и теллура в низших степенях окисления. Поэтому исследования экстракции в расплавленный свинец были ориентированы на предварительное глубокое окисление халькогенов (до степени окисления +6), и, соответственно, цветных металлов, прежде всего, меди (содержание в исходном материале 36-40 %). После измельчения сплава до крупности 85 % класса -0,074 мм, когда расходы NaOH и технического кислорода составили 300 и 15 % от массы материала, соответственно, при температуре 650 С и расходе металлического свинца 100 % от массы сплава, через 40 мин перемешивания, извлечение составило, %: Pt - 99,62; Pd - 99,7; Rh - 99,5; Ir - 98,2; Ru - 97,4, Au - 99,0; Ag - 95,3.

В результате исследований экстракции благородных металлов из кеков концентрата пыли электрофильтров (суммарное содержание благородных металлов 5,609 %) в интервале температур 550-700 С установлено, что определяющим фактором глубокого извлечения в свинцовый сплав всей суммы благородных металлов является температура. Экстракция при температуре 700 С позволяет решить задачу глубокого извлечения в свинцовый сплавы всей суммы благородных металлов, в том числе, серебра. Содержание последнего в твердом продукте экстракции составило 0,001 %, когда количество подаваемого в процесс свинца составило 75 % от массы материала. Суммарное содержание благородных металлов в хвостах экстракции составило 0,013 %).

Экстракционное выделение благородных металлов из кеков гидратов (содержание суммы 8,58 %) в расплавленный свинец базировалось на том, что извлекаемые элементы представлены химическими соединениями. В экстракционную систему, состоящую из каустической соды, расплавленного свинца и элементной серы (соответственно, 50,10 и 5 % от массы кеков), вводили гидратный кек и перемешивали при температуре 700 С в течение 30 мин. В результате получены хвосты, содержащие 0,004 % суммы благородных металлов. В свинцовом сплаве содержание извлекаемых металлов превышало 17,5 %. Последнее является убедительным подтверждением эффективности концентрирования металлов с участием расплавленного свинца.

Все исследованные системы предполагают доработку воднощелочньгх

30

пульп на концентрационных столах с целью доизвлечения свинцового сплава из твердых хвостов экстракции и, соответственно, благородных металлов.

В пятой главе рассмотрены вопросы регенерации и рафинирования свинцового сплава, получаемого в результате восстановления свинца из сульфидных концентратов и экстракции благородных металлов в свинцовый коллектор из разнообразных рудных, нерудных и металлургических материалов. Применительно к сплавам, содержащим благородные металлы, исследованы условия низкотемпературного окисления свинца с использованием кислорода воздуха и технического кислорода. Предложены условия достижения высокой скорости окисления свинца в системе сплав - щелочь - кислород при температуре 650 С и перемешивании. Выявлены недостатки ее, связанные с диспергированием сплава и механическим захватом частиц твердожидкой системой NaOH - РЬО. Явление диспергирования сплава наблюдается даже в условиях, когда производится избирательное перемешивание щелочного плава, содержащего оксиды свинца, а металлическая фаза остается в покое.

Разработана качественно новая электрохимическая система для рафинирования свинца, а также предложен электролизер, конструкция которого позволяет регулировать катодную плотность тока, доводя ее до 1300-1500 А/м . При этом удлинена кампания эксплуатации анода в 7-8 раз по сравнению с существующей в отечественной и мировой практике. Предложено горизонтальное расположение электродов с использованием в качестве катода днищевой части аппарата. Такое решение проблемы связано с исключением необходимости выбора поверхностно-активных веществ, регулирующих скорость катодной деполяризации исключающей проблему дендритообразования, а также с исключением изготовления матриц и эксплуатации съемных катодов.

Состав электролита представлен нитратом свинца (140 г/л) и нитратом натрия (до 200 г/л.), когда рН раствора составляет 4^1,3. Величина стационарного потенциала мало зависит от концентрации свинца в растворе (72-145 г/л) и нитрата натрия (до 2 г-моль/л) и составляет минус 0,36 В. Использование стального катода способствует сдвигу стационарного потенциала на 400 мВ в область отрицательных значений при сохранении высокой скорости разряда. В условиях продолжительной эксплуатации напряжение на ванне составило 2,5 В. При этом катодный выход по току оставался постоянным и составлял 99,1 %.

Содержание суммы благородных металлов в анодных сплавах, изменяющееся от 1,5 до 7,6 % не оказывает влияния на величину стационарного анодного потенциала. Дальнейшее возрастание содержания указанных примесей до концентрации 14,3 % способствует сдвигу анодного потенциала в область положительных значений на 240 мВ.

Электролиты в результате длительной эксплуатации практически не содержат благородных металлов, что подтверждается отсутствием их в составе катодного свинца. Анодный шлам, получаемый в процессе растворения сплава

31

от экстракции золота и серебра содержит до 70 % суммы благородных металлов. Основной сопутствующей примесью является свинец. При рафинировании свинца, полученного в результате восстановления из сульфидного Горевского концентрата, а также смеси концентрата и оксисульфатной фракции аккумуляторного лома, удается получать катодный металл, соответствующий марке СО.

В главе шестой рассмотрены вопросы переработки щелочных плавов, полученных при осуществлении процессов восстановления тяжелых цветных металлов из сульфидного сырья и экстракции благородных металлов из рудных концентратов и промпродуктов. Составы щелочных плавов характеризуются присутствием твердой и жидкой (расплавленной) фаз. При этом твердая составляющая представлена металлами или их химическими соединениями. Концентрация твердого в плаве изменяется от 8 до 35 % при крупности частиц от плюс 1 до минус 0,05 мм. Расплавленная составляющая - в основном, двух- или трех-компонентная система NaOH - Na2S04; NaOH - Na2S - Na2S04, при содержании сульфата натрия 40 и более % (масс), Na2S - не превышающем 10 % (масс).

Задачей переработки плава является глубокая регенерация гидроксида натрия с соответствующим удалением твердой составляющей и присутствующих в плаве солей. Подробно исследована возможность центрифугирования твердых компонентов непосредственно из расплавов с применением погружной фильтрующей и осадительной центрифуг Применение первой подтвердило принципиальную возможность очистки расплава от твердой взвеси, но при этом выявлены трудности, связанные с удалением тонких и супертонких включений (минус 0,05 мм). Процесс разделения фаз отличается малой производительностью и связан с затруднениями получения сухих кеков. Использование принципа осади-тельного разделения оказалось еще менее эффективным.

Многие вопросы разделения фаз находят удовлетворительное решение при разделении их с использованием водных пульп. С учетом растворимости Na2S04 в воднощелочной среде и рабочей температуры разделения фаз установлено, что водные растворы гироксида и сульфата натрия, содержащие не более 350 г/л по щелочи, пригодны для эффективного удаления взвешенных твердых частиц центрифугированием. Последующее упаривание фугата до содержания щелочи 650-670 г/л позволяет обеспечить эффективное высаливание сульфата натрия. Центрифугирование полученной пульпы при температуре 80 С, обеспечивает эффективное отделение осадка солей Na2S04 и Na2S с возвращением второго фугата на заключительное упаривание и получение расплава щелочи, возвращаемого в головную операцию.

В седьмой главе приводятся результаты исследований конверсии сульфата натрия с целью получения веществ широкого спектра применения. В качестве конечных продуктов переработки рассматривается получение сульфида натрия и каустической соды. Для получения каустической соды избраны электрохимическое и химическое направления.

32

Предложена электрохимическая система для получения щелочи, использующая раствор сульфида натрия (анолит) и водный раствор едкого натра, обогащаемый техническим кислородом (католит). В качестве анода и катода использован графит. Процесс, протекающий на аноде:

Na2S-2e4>2Na++S.аа (5)

Процессы, протекающие на катоде:

О,502+2ё"ч>02~а (6)

02~+Н20^20Ыа (7)

2Na+ + 20Ы -> 2NaOHа (g)

Электролизная ванна снабжена диафрагмой из пористого никеля для разделения анодного и катодного пространства. Предусмотрена циркуляция аноли-та и католита, аэрация католита техническим кислородом производится с участием диспергатора. Анодный процесс из-за высоких восстановительных свойств сульфидной серы не связан со значительной поляризацией электрода (

ср2аа , о = -0,48 В ); катодный обусловлен деполяризацией электрода молеку

лярным кислородом, когда стандартный потенциал ?а ,а = +0,401В .

0,5О2/2ОН~

Система, содержащая в составе католита от 8 г/л NaOH и в составе анолита 50-125 г/л Na2S, характеризуется напряжением на ванне 3,5-3,7 В (65 % падения напряжения связано с преодолением сопротивления диафрагмы) при высоком катодном выходе по току NaOH - на уровне 95-99 %. Анодный выход о току серосодержащих продуктов сверхстехиометрический из-за протекания наряду с электрохимическими, химических реакций окисления серы за счет участия диффундирующего кислорода.

Увеличение концентрации NaOH в растворе более 140 г/дм , сопровождается существенным снижением катодного выхода по току. В интервале изменения плотности тока 416-1040 А/м , выход по току закономерно снижается с 99 до 75,2 %. Оптимальной является плотность тока 600-620 А/м . На основании исследований установлено, что получение 1 кг щелочи связано с расходованием 2,4-2,5 кг Na2S и 3,8-3,9 кг кислорода. Расход электроэнергии составляет 2000 кВт-час на тонну щелочи в растворе.

В развитие второго направления уточнено влияние температуры, расхода восстановителя (углерода) и продолжительности спекания системы Na2S04 -углерод на процесс восстановления S до S ~. При оптимальной температуре спекания 1000 С, расходе углерода 34-35 % от массы Na2S04 и продолжительности сплавления 20-25 мин удается обеспечить 100 % конверсию серы.

Предложена химическая система для получения оксида натрия при реализации процесса в соответствии с уравнениями

33

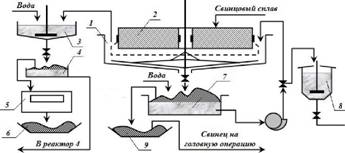

Для всех систем, сопровождающих восстановительные процессы характерно использование оборотных шлаков, составляющих 25-30 % от общего количества произведенных плавов. Щелочные плавы после выщелачивания в воде с получением растворов, содержащих около 350 г/л NaOH, отделяют от твердой металлической и неметаллической взвеси центрифугированием. Фугат направляют на упаривание части воды с получением водных сред, содержащих примерно 650 г/л NaOH с соответствующим высаливанием (более 95 %) сульфата натрия, выделяемого центрифугированием. Второй фугат направляют на удаление остаточной воды и расплавление

35

регенерированной щелочи, возвращаемой в технологический процесс. Конденсаты также используются на переделах технологии (рис. 18).

Приведены материальные балансы технологии металлизации свинца из сульфидных концентратов и смеси их с оксисульфатной фракцией аккумуляторного лома, из которых следует, что химические потери щелочи возросли примерно в два раза при соответствующем возрастании содержания в щелочном плаве сульфата натрия. Совместная переработка указанных материалов обеспечила выход чернового свинца в 3,7 раза выше, чем в случае переработки только свинцового концентрата.

Технологии производства меди и никеля из сульфидных материалов на стадии металлизации принципиально не отличаются от процесса металлизации свинца. Во всех случаях сера представлена нелетучими кислородными соединениями. Существует некоторое различие лишь в температурных режимах осуществления операций восстановления. С учетом спекания свежевосстановленной металлической меди, возникают проблемы, связанные с аппаратурным оформлением восстановительного процесса (рекомендовано осуществлять операцию в печи барабанного типа со шнековой транспортировкой вновь образованного металлического продукта). В свою очередь, аналогичные операции для свинца и никеля рекомендовано осуществлять в двухкамерных, последовательно соединенных ретортах, снабженных лопастными мешалками. Конструкции печей подробно исследуются в работе, в том числе обсуждены вопросы выбора теплоносителя.

Рис. 19 Схема цепи аппаратов отделения электролиза свинцовых сплавов, содержащих благородные металлы

Технологии восстановления металлов увязаны с решением задач рафинирования их. В частности, для осуществления рафинирования свинца предлагается электролитический метод с усовершенствованной электрохимической системой - водного раствора нитратов свинца и натрия. Отличительной особенно-

36

стью электролитов является высокий рН растворов (4,2). Предложено вести процесс в электролизерах с горизонтальным расположением электродов, когда в качестве катода используют коническое днище электролизера, завершающееся разгрузочной воронкой. Восстановленный свинец снимается с катодной поверхности механическими гребками. Конструкция обеспечивает возможность работы при плотностях токах 1300-1500 А/м с диафрагменным накапливанием анодного шлама и использованием анодов длительной эксплуатации (в 7-8 раз больше, чем в современной практике). Катодный выход по току достигает 99 %, расход электроэнергии на тонну свинца составляет 350-380 кВт-час. Аппаратурная схема процесса приведена на рис. 19.

На примере сплавов чернового свинца, содержащих сумму благородных металлов (золота и серебра), получены анодные шламы, содержащие до 70 % суммы извлекаемых элементов. Катодный свинец, полученный из Горевских сульфидных концентратов после электролитического рафинирования соответствует марке СО.

Свежевосстановленная медь концентрирует благородные металлы, присутствовавшие в сырье, и содержит примеси никеля и железа. Рафинирование ее производится с использованием водных растворов нитратов меди с соответствующим переводом железа и никеля в водную фазу и обогащением кека по меди. Кек обжигают при температуре 500 С с последующим выщелачиванием меди в водные сернокислые растворы (80 г/л меди и 60 г/л H2SO4), с выходом нерастворимого остатка на уровне 1,5 % от массы продукта восстановления. Суммарное содержание благородных металлов в шламе составляет 4,2-4,5 %.

Продукт восстановления никеля в виде твердожидкой системы поступает на магнитную сепарацию с получением никель-железо-кобальтового магнитного продукта и медьсодержащего немагнитного продукта, которые подвергают выщелачиванию в воде. Магнитный продукт может быть подвержен переработке карбонильным методом.

Экстракция благородных металлов в расплавленный свинец из различных типов минерального сырья и промпродуктов технологически и аппаратурно решается аналогично процессам восстановления металлов. Особенностью данной технологии является глубокое извлечение золота и серебра в расплавленный свинец, а также отсутствие затруднений, связанных с переработкой твердожидких щелочных плавов применительно к россыпным и кварцевым гравитационным концентратам, так как химические потери щелочи незначительны (1,5-3%). В свою очередь, переработка золотосодержащего халькогенидного железоколчеданного сырья связана с существенными химическими потерями каустической соды, с необходимостью решения проблем вязкости щелочных плавов и, соответственно, диспергирования свинцового коллектора, в том числе, содержащего ценные компоненты. Переработка всех указанных выше материалов с

37

целью извлечения благородных металлов связана с получением отвальных хвостов. Поэтому финишной операцией технологии является гравитационная доводка хвостов с целью извлечения свинецсодержащих компонентов. Однако переработка халькогенидных материалов усложнена комплексом подготовительных операций, включающих восстановительный обжиг с удалением части серы и мышьяка и реструктуризацией исходных сульфидов (с накапливанием пирротина), сульфатизирующий обжиг концентратов в щелочной среде с жестким нормированием расхода каустика, а также осуществление операции экстракции в присутствии окислителя - технического кислорода с целью конверсии сульфидной серы.

Опыт многочисленного опробования халькогенидных продуктов позволил сформулировать основное требование к данного типа материалам. Суть его состоит в том, что они должны содержать не менее 500 г/т золота. Это позволяет экономически эффективно использовать разработанную технологию.