Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

ОБОСНОВАНИЕ РЕЖИМОВ РАБОТЫ ВИБРАЦИОННОГО ФИЛЬТРА-СГУСТИТЕЛЯ В СХЕМЕ ЗАМКНУТОГО ВОДОСНАБЖЕНИЯ ПРИ ПЕРЕРАБОТКЕ ЗОЛОТОСОДЕРЖАЩИХ ПЕСКОВ

Автореферат кандидатской диссертации

На правах рукописи

МАЗКОа АЛЕКСАНДРа ИГОРЬЕВИЧ

ОБОСНОВАНИЕ РЕЖИМОВ РАБОТЫ ВИБРАЦИОННОГО

ФИЛЬТРА-СГУСТИТЕЛЯ В СХЕМЕ ЗАМКНУТОГО

ВОДОСНАБЖЕНИЯ ПРИ ПЕРЕРАБОТКЕ

ЗОЛОТОСОДЕРЖАЩИХ ПЕСКОВ

Специальность 25.00.13 - "Обогащение полезных ископаемых"

Автореферат

диссертации на соискание ученой степени кандидата

технических наук

Владикавказ - 2012

Работа выполнена в ФГБОУ ВПО Северо-Кавказский горно-металлургический институт (государственный технологический

университет)

Научный руководитель: Официальные оппоненты:

Ведущая организация: |

доктор технических наук, доцент Максимов Руслан Николаевич доктор технических наук, старший научный сотрудник, Сорокер Лев Владимирович, ФГБОУ ВПО Северо-Кавказский горно-металлургический институт (государственный технологический университет), кафедра Технология бродильных производств, профессор кандидат технических наук, Солоденко Андрей Александрович, ОАО Рудник им. Матросова Главный инженер ОПУ Научно-производственный комплекс ЮГЦВЕТМЕТАВТОМАТИКА (г. Владикавказ) |

Защита состоится л___ мая 2012 г. в л____ часов на заседании диссертационного совета Д 212.246.05 при ФГБОУ ВПО Северо-Кавказский горно-металлургический институт (государственный технологический университет) по адресу: 362021, РСО-Алания, г. Владикавказ, ул. Николаева, 44,

факс (8672) 407-203, e-mail: info@skgmi-gtu.ru.

Отзывы на автореферат в двух экземплярах, заверенные печатью, просим направлять в адрес Совета.

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО Северо-Кавказский горно-металлургический институт (государственный технологический университет).

Автореферат разослан л___ апреля 2012 г.

Ученый секретарь диссертационного совета

доктор технических наук, профессораа аа Хетагуров В. Н.

![]()

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. В золотодобывающих регионах России отработка наиболее богатых россыпей привела к оскудению сырьевой базы. В эксплуатацию все больше вовлекаются глинистые и техногенные месторождения. Последние характеризуются высокой степенью глинистости с преобладанием в них мелкого золота. В условиях постоянного наращивания масштабов внедрения систем оборотного водоснабжения острота проблемы загрязнения сточных вод резко снижается, однако ухудшение качества многократно используемой технологической воды ведет к дополнительным потерям трудноизвлекаемых мелких фракций золота (менее -0,25 мм).

Для разработки техногенных и мелких месторождений с большим содержанием мелкого и тонкого золота экономически целесообразно использование мобильных обогатительных комплексов. Широкое распространение получили мобильные обогатительные комплексы, использующие центробежные концентраторы, для устойчивой работы которых требуется вода, очищенная от примесей и включений.

При разработке россыпных месторождений полезных ископаемых экологическая безопасность природных водотоков может быть обеспечена путем реализации эффективных методов и устройств для очистки технологической воды и многократного использования её в обороте. Для достижения этих целей особую важность приобретает использование процесса фильтрования в системах водоочистки.

Повышение эффективности фильтрования как правило влечет за собой усложнение конструкции фильтров и, как следствие, увеличение затрат на техническое обслуживание и ремонт. Циклический характер работы фильтровальных перегородок определяет относительно малую эффективность работы фильтровального оборудования при большом количестве вспомогательных операций.

Поиск решений по созданию конструкции фильтра с непрерывным режимом работы при действии вибраций на обрабатываемые суспензии, позволяющих устранить существующую диспропорцию между качественными показателями процесса и материальными затратами, является актуальной задачей.

Цель работы. Повышение эффективности обогащения высокоглинистых золотосодержащих песков за счет совершенствования оборудования для фильтрования в замкнутом цикле водоснабжения.

Идея работы. Теоретическое и экспериментальное определение закономерностей вибрационного воздействия, обеспечивающего устойчивую работу вибрационного фильтра-сгустителя.

Методика исследований и аппаратура. В работе применен комплексный метод исследований: критическое обобщение опыта на основе анализа литературных и патентных источников, теоретические исследования с использованием теории вибрации, лабораторные эксперименты, методы планирования экспериментов, статистические методы исследований с обработкой результатов на ЭВМ.

Научные положения:

- Разработана модель движения осадка по вибрирующей фильтровальной перегородке на основе феноменологических свойств и реологических особенностей илисто-глинистых суспензий.

- Установлена зависимость толщины неподвижного слоя осадка от перепада давлений и амплитуды колебаний фильтровальной перегородки при вибрационном фильтровании суспензий.

- Получены зависимости технологических параметров процесса вибрационного фильтрования от перепада давлений и амплитуды колебаний фильтровальной перегородки.

Научная новизна

- Теоретические и экспериментальные зависимости движения частиц в вибрационном фильтре-сгустителе учитывают влияние на его производительность реологических свойств илисто-глинистых суспензий; получены точные аналитические выражения для определения скорости движения осадка.

- Теоретические и экспериментальные зависимости толщины неподвижного слоя осадка учитывают влияние амплитуды колебаний фильтровальной перегородки и перепада давлений в различных режимах работы.

- Теоретические и экспериментальные зависимости мощности вибраторов фильтра-сгустителя учитывают влияние частоты и амплитуды колебаний.

Научное значение работы

- Теоретический анализ процесса фильтрования в вибрационном фильтре-сгустителе позволяет определить производительность фильтра-сгустителя по жидкой фазе.

- Полученные зависимости толщины слоя осадка при воздействии вибрации позволили создать на поверхности фильтровальной перегородки неподвижный слой частиц для фильтрования суспензий.

- Полученные зависимости потребляемой мощности вибраторов позволили предложить научно-обоснованное решение по технологическим параметрам работы вибрационного фильтра-сгустителя.

Практическое значение работы

- Применение вибрационного фильтра-сгустителя в схеме замкнутого водоснабжения мобильных обогатительных комплексов позволяет повысить качество водоподготовки в технологическом процессе.

- Закономерности, выявленные в результате исследований, позволяют определять требуемые технологические параметры вибрационного фильтрования.

- Результаты исследований позволили предложить научно-обоснованное решение по конструкции вибрационного фильтра-сгустителя.

Достоверность и обоснованность научных положений, выводов и рекомендаций подтверждается тем, что они не противоречат известным положениям теории процессов обогащения, механики неньютоновских жидкостей и обладают хорошей сходимостью экспериментальных и расчетных значений, отличающихся не более чем на 5 %.

Реализация выводов и рекомендаций.

Рекомендации по проектированию отделения обезвоживания суспензий с применением вибрационного фильтра-сгустителя приняты в 2009 г. к использованию ОАО "Кавказцветметпроект".

Апробация работы. Основные положения работы доложены и обсуждены на: ежегодном научном симпозиуме "Неделя горняка - 2001, 2011" (г. Москва); международном научном симпозиуме "Машины и механизмы ударного, периодического и вибрационного действия" в 2000 г. (г. Орел); XXXI Уральском семинаре по механике и процессам управления. Уральское отделение Российской академии наук. Межрегиональный совет по науке и технологиям в 2001 г. (г. Екатеринбург); всероссийской научно-технической конференции, Непрерывные процессы обработки давлением, МГТУ им. Баумана 2004 г. (г. Москва); всероссийской научно-практической конференции, посвященной 70-летию СКГТУ, 2002 г. (г. Владикавказ); ежегодных научно-технических конференциях Северо-Кавказского горно-металлургического института (государственного технологического университета), 2000 - 2010 гг. (г. Владикавказ).

Публикации. Основные результаты диссертационной работы опубликованы в 10 научных работах, из них - 2 статьи в изданиях, рекомендованных ВАК РФ.

Структура и объем работы. Диссертация состоит из введения, 4 глав, заключения, приложения, изложена на 116 страницах машинописного текста, включает 6 таблиц, 23 рисунка, библиографический список из 99 наименований.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

1. Анализ современного состояния обогащения глинистых песков при

извлечении свободного золота

При промывке сильноглинистых песков потери золота происходят не только по причине неполной дезинтеграции глины. Повышенное содержание илисто-глинистых частиц увеличивает плотность и вязкость среды, что значительно ухудшает эффективность гравитационного обогащения мелкого золота. Использование флокулянтов и коагулянтов для получения качественной технологической воды позволило увеличить извлечение мелкого золота

(-0,2 мм) на 9,8%.

В последние годы в связи с вовлечением в эксплуатацию труднодоступных месторождений руд драгоценных металлов все большее применение находят модульные обогатительные фабрики и мобильные промывочные агрегаты. Значительный интерес к мобильным установкам также наблюдается и за рубежом, где накоплен значительный опыт по их эксплуатации.

Промывочные комплексы как стационарные, так и передвижные по технологии тесно связаны с системой водоподготовки, технология и оборудование которой в настоящее время являются сдерживающим фактором в развитии мобильных фабрик. За последнее время радикальных изменений в аппаратурном оформлении процесса подготовки технологической воды не произошло. Грунтовые пруды-отстойники с каскадом плотин и дамб остаются основными средствами в системе водоподготовки с замкнутым циклом.

Отсутствие решений по обеспечению экологической безопасности естественных водотоков в районах ведения горных работ ставит под сомнение возможность разработки небольших месторождений. Уровень развития систем водоподготовки оказывается ключевой проблемой при ведении работ в безводной местности или с отрицательным балансом водопотребления. При применении реагентов для подготовки оборотной воды с целью агрегатирования тонкодисперсных частиц для реализации эффекта ускоренного осаждения твердой фазы в грунтовых отстойниках используют дорогостоящие полимерные добавки, отрицательно влияющие на экологическую обстановку.

Для реализации экологически безопасной схемы водоподготовки с целью извлечения не только илисто-глинистых, но и тонкодисперсных частиц ценного компонента целесообразно использовать вибрационно-фильтровальное оборудование, работы по изучению и внедрению которого были начаты

Н.П. Максимовым. Отличительной особенностью вибрационно-фильтровального оборудования являются низкие энергетические и эксплуатационные затраты, однако конкретные рекомендации по применению данного типа оборудования и технологии в технической литературе отсутствуют, поэтому данное направление для проведения исследования представляется перспективным и актуальным.

2. Аналитическое исследование процесса вибрационного фильтрования

с тканевыми перегородками [5,7,8,10]

Для исследования вибрационного перемещения осадка по фильтровальной вибрирующей перегородке использована математическая модель, учитывающая действие сил инерции, гравитации и трения, а также реологические свойства осадка - вязкость и начальное сопротивление сдвигу.

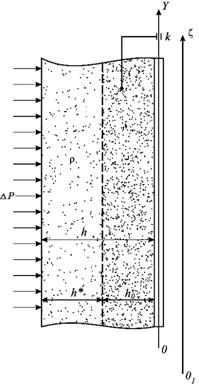

Рассмотрим осадок с вязкостью h, предельным напряжением сдвига t0 и плотностью r, находящийся на фильтровальной перегородке площадью S, совершающей прямолинейные вертикальные гармонические колебания.

Введем подвижную систему координат 0Y (рис. 1), жестко связанную са фильтровальной перегородкой. Наряду с подвижной системой введем неподвижную систему координат 01x, совпадающую с направлением колебаний фильтровальной перегородки. Примем, что фильтровальная перегородка в общем случае совершает колебания по закону x=Asin(wt), тогда проекция Y, м, перемещения фильтровальной перегородки на ось неподвижной системы координат определится как:

![]() ,а а (1)

,а а (1)

где A - амплитуда колебаний, м; w - частота колебаний, с-1; t - время, с.

На осадок действуют следующие касательные силы:

сила тяжести G, Н,

G = mg,аа (2)

Рис. 1. Схема движения слоя осадка по вибрирующей фильтровальной поверхности. |

касательная сдвигающая сила Pин, Н,

![]() ,аа (3)

,аа (3)

сила трения, вызванная действием перепада давлений Fтр, Н

![]() ,а (4)

,а (4)

где m - масса осадка, кг; g - ускорение силы тяжести, g = 9,81 м/с2; ?P - перепад давлений, Па; S - площадь фильтровального элемента, м2; k - коэффициент трения.

В результате действия сил, приложенных к осадку, на поверхности соприкосновения фильтровальной перегородки и осадка возникает касательное напряжение t, Па, равное:

![]() ,а (5)

,а (5)

где Fкас - сила, равная сумме всех касательных сил, действующих на слой осадка, Н:

![]() . (6)

. (6)

В свою очередь масса осадка m, кг, равна:

![]() ,а (7)

,а (7)

где r - плотность осадка, кг/м3; h - толщина слоя осадка, м.

Подставляя (7) и (6) в (5) и проведя преобразования, получим уравнение для определения касательных напряжений:

![]() . (8)

. (8)

Осадок представляет собой высококонцентрированную суспензию, характеризующуюся начальным сопротивлением сдвигу и относящуюся к неньютоновским жидкостям первого класса.

Касательные напряжения, возникающие при движении таких жидкостей, описываются уравнением Бингама - Шведова:

![]() ,аа (9)

,аа (9)

где du/dh* - градиент скорости; h* - толщина подвижного слоя осадка, м; t0 - предельное сопротивление сдвигу, Па; m - вязкость осадка, Па?с.

Сравнивая уравнения (8) и (9) получаем:

![]() . аа (10)

. аа (10)

Для дальнейших расчетов необходимо определение величин, характеризующих реологические свойства осадка.

Осадок, образующийся в процессе вибрационного фильтрования, состоит из неподвижного (непосредственно прилегающего к фильтровальной перегородке) и подвижного слоев.

Неподвижным будет слой осадка, для которого сумма движущих сил (силы тяжести и инерционной силы) не превосходит сумму сил сопротивления, обусловленных наличием начального сопротивления сдвигу и действием перепада давлений. Для определения толщины неподвижного слоя осадка преобразуем уравнение (10), считая, что градиент скорости du/dh* = 0.

![]() .аа (11)

.аа (11)

где h0 - толщина подвижного слоя осадка, м.

Решая уравнение (11) относительно h, получаем уравнение для определения толщины неподвижного слоя осадка:

![]() . (12)

. (12)

Исходя из (12), минимальная толщина неподвижного слоя осадка будет соответствовать максимальному значению знаменателя, то есть при:

![]() .аа а (13)

.аа а (13)

Рис. 2. Зависимость толщины неподвижного слоя осадка на вибрирующей фильтровальной перегородке от перепада давлений и амплитуды колебаний |

С учетом (13) минимальная толщина неподвижного слоя осадка составит:

![]() . (14)

. (14)

На рис. 2 представлены результаты расчетов при r = 2500 кг/м3, k = 0,012, t0 = 110 Па, w = 314 с-1. Полученные значения свидетельствуют, что на поверхности фильтровального элемента при любых значениях перепада давлений и амплитуды колебаний существует неподвижный слой осадка.

Анализ полученных зависимостей позволяет утверждать, что толщина неподвижного слоя осадка уменьшается с увеличением амплитуды и частоты колебаний и увеличивается с ростом перепада давлений.

Условием перехода осадка к скольжению является уменьшение толщины неподвижного слоя осадка до нуля. При таком условии уравнение (12) действительного решения иметь не будет, что объясняет наличие неподвижного слоя осадка.

Для определения производительности вибрационного перемещения в ранее рассмотренную модель необходимо внести изменения. Осадок толщиной h разделим на два слоя: неподвижный, прилегающий к поверхности фильтровальной перегородки, толщиной h0, и подвижный, толщиной h* = h - h0. Вопрос определения толщины неподвижного слоя осадка нами был рассмотрен ранее. При этом мы предполагаем, что перемещение осадка осуществляется за счет пластического течения подвижного слоя осадка толщиной h* (рис.1.).

Для определения скорости пластического течения u используем уравнение (10), преобразовав его с учетом того, что подвижный слой осадка не соприкасается с фильтровальной перегородкой, то есть отсутствуют касательные напряжения, обусловленные действием перепада давлений (?Pk=0):

![]() .аа (15)

.аа (15)

Решая уравнение (15), принимаем в качестве начальных следующие условия: при h* = 0, u = 0:

![]() .аа (16)

.аа (16)

В результате проведенных исследований было установлено наличие на фильтровальной перегородке осадка постоянной толщины. Такое явление возможно в случае, если производительность процесса фильтрования равна производительности процесса вибрационного перемещения.

Наличие осадка постоянной толщины приводит к тому, что фильтрование происходит при постоянной скорости и постоянном перепаде давлений. Объем фильтрата V, м3, при данном виде фильтрования определяется по формуле:

![]() ,а (17)

,а (17)

где r0 - удельное сопротивление осадка, 1/м2; hос - толщина осадка на фильтровальной перегородке, м; Rфп - сопротивление фильтровальной перегородки, 1/м; tф - продолжительность фильтрования, с.

Производительность процесса вибрационного перемещения Q, м3/с,а определяем по формуле:

![]() ,аа (18)

,аа (18)

где tн и tк - моменты началаа и окончания движения подвижного слоя осадка, определяемые из (12).

При продолжительности фильтрования tф=1 с, производительность по фильтрату процесса фильтрования Qф, м3/с, определится как:

![]() .а (19)

.а (19)

Значение удельного сопротивления осадка также может быть определено после опытного фильтрования или рассчитано по формуле:

![]() ,а (20)

,а (20)

где d - средний диаметр частиц суспензии, м; e - пористость осадка.

Производительность процесса фильтрования по осадку определится как:

![]() , (21)

, (21)

где x0 - соотношение объема осадка к объему фильтрата, м3м-3

Рис. 3. Зависимость скорости движения слоя осадка по фильтровальной перегородке от перепада давлений и амплитуды колебаний. |

Наличие слоя осадка постоянной толщины свидетельствует о том, что производительность фильтрования равна производительности вибрационного перемещения, а, следовательно, условие существования вибрационного фильтрования:

![]() . (22)

. (22)

Таким образом, задача определения производительности вибрационного фильтрования сводится к подбору такой толщины слоя осадка, при которой будет выполняться условие (22).

Расчеты скорости движения подвижного слоя осадка (рис. 3) были проведены при помощи программы, написанной на языке Maple и реализованной в программной среде Waterloo Maple 8.

3. Экспериментальное исследование процесса фильтрования в условиях вибрации тканевой фильтровальной перегородки [3, 6, 9, 10]

В соответствии с целями экспериментального исследования была спроектирована и изготовлена лабораторная установка, входящая в состав аппаратурно-технологической схемы фильтровальной установки.

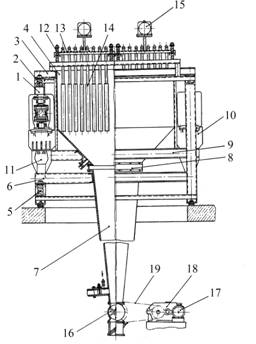

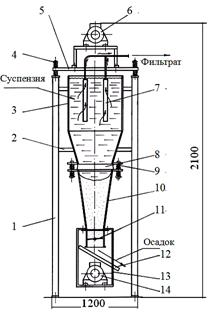

На рис. 4. показан разработанный и испытанный в процессе выполнения настоящей работы опытно-промышленный вибрационный вакуум-фильтр.

Фильтр состоит из ванны 3 сварной конструкции, жестко закрепленной на неподвижной опорной раме 2, выполненной из швеллера. Рама 2 при помощи стоек 1 устанавливается на виброопоры (на рисунке не показаны). На стойках 1 при помощи пружин 4 установлена подвижная вибрирующая рама 5, сверху к которой крепится статор инерционного вибратора 6. На вибрирующую раму жестко установлены два плоских фильтровальных элемента 7, связанных через упругий шланг с вакуумной установкой. Снизу к ванне 3 с помощью пружин 9 крепится подвесной бункер 10. Между ванной и подвесным бункером 10 предусмотрено герметичное резиновое кольцо 8. К подвесному бункеру 10 жестко крепится разгрузочное устройство для осадка в виде поворотной заслонки 11 и лоток 12 для удаления осадка. В нижней части бункера 9 закреплена несущая конструкция 13, на которую установлен инерционный вибратор 14, служащий для уплотнения осадка в бункере и способствующий хорошей его разгрузке путем сообщения ему колебаний.

Суспензия подается через открытый верх ванны из мешалки (на схеме не показана). фильтровальный элемент представляет собой плоский короб со сплошными боковинами малой ширины и фильтровальной поверхностью из перфорированных металлических листов. Фильтровальный элемент обтянут полиамидной фильтровальной тканью, выпускаемой по ТУ 8378-051-002996-95.

При проведении экспериментальных исследований использовали следующие приборы: манометр дифференциальный ДТ-50, виброграф ручной ВР-1, виброграф ВИП-2, измерительный переносной комплект К-50, весы.

Образец вибрационного вакуум-фильтра разрабатывался конструктивно на базе следующих решений:

1. Наиболее компактный вариант конструкции фильтровального элемента представляется в виде полой коробки с перфорированными боковыми стенками, обтянутыми фильтровальной тканью. Фильтрат из внутренней полости элемента эвакуируется через отводящий патрубок, входящий во внутреннюю полость элемента и соединенный с системой удаления фильтрата.

2. При разработке его конструкции учтена возможность установки серии таких элементов на общей раме и в общей ванне для суспензии.

3. Поскольку диапазону применяемых режимов соответствует частота 50 Гц, то конструктивно целесообразно использовать в качестве вибраторов серийно выпускаемые промышленностью для вибропитателей и виброгрохотов

Рис. 4. Опытно-промышленный вибрационный вакуум-фильтр: 1 - стойка; 2 - опорная рама; 3 - ванна; 4, 9 - пружины; 5 - вибрирующая рама; 6 - инерционный вибратор; 7 - фильтровальный элемент; 8 - резиновое кольцо; 10 - бункер; 11 - заслонка; 12 - лоток; 13 - несущая рама; 14 - инерционный вибратор. |

электромагнитные вибраторы, обеспечивающие возможность регулирования амплитуды изменением силы тока в их обмотках и позволяющие иметь удобное конструктивное сопряжение как с рамой для фильтровальных элементов, так и с рабочей ванной или ее приемником для осадка.

4. Поскольку эвакуацию осадка из приемника рабочей ванны желательно проводить из зоны максимального уплотнения, разгрузочное устройство должно иметь ограниченное перемешивающее воздействие на концентрирующуюся в приемнике массу и, главным образом, только в зоне разгрузочной горловины, где содержание жидкой фазы в концентрате наименьшее.

Для определения влажности полученного осадка использовалась стандартная методика, заключающаяся в сравнении веса исходной и высушенной пробы. Толщина осадка, формируемого на фильтровальной поверхности, измерялась щупом после извлечения фильтровального элемента из ванны или после быстрого удаления суспензии из ванны. Измерения проводили с точностью до 1 мм, что обуславливалось погрешностями измерения. Производительность по твердому определяли по весу осадка, накопившегося за фиксированный отрезок времени.

В опытах использовалась водная илисто-глинистая суспензия с отношением Ж:Т =1:10 (по весу) с классом крупности +0,07 - 0,005 мм.

Рис.5. Зависимость толщины слоя осадка h при различных значениях амплитуды колебаний A и перепада давлений ?P. |

Для определения реологических характеристик осадка были использованы вискозиметры РВ-4 и РВ-8.

С целью подтверждения гипотезы о наличии на фильтровальной перегородке слоя осадка, толщина которого уменьшается с ростом амплитуды колебаний при постоянном значении перепада давлений, были проведены замеры толщины осадка при разных значениях амплитуды колебаний (0Ц1мм) и перепада давлений (0,0198Ц0,0727МПа) (рис. 5). При визуальном наблюдении за осадком было установлено, что сползание осадка под действием вибрации имеет сложный характер. Толщина осадка по всей высоте в основном была равномерной, однако в самой нижней части, в зоне отделения осадка, наблюдалось утолщение.

Анализ полученных данных позволяет утверждать, что сообщение колебаний фильтровальной поверхности не приводит к изменению характера процесса фильтрования. Зависимость изменения толщины осадка от перепада давлений и действия вибрации имеет линейную зависимость: с увеличением перепада давлений увеличивается толщина осадка. На основании проведенных измерений и наблюдений можно утверждать, что толщина осадка при вибрационном фильтровании меньше толщины осадка в случае фильтрования в обычном режиме. Наблюдаемое прекращение роста толщины осадка при бльших значениях амплитуды колебаний (свыше 0,5 мм) и перепада давлений (свыше 4000 кПа) объясняется недостаточной пропускной способностью системы удаления фильтрата.

В дальнейшем целесообразным представляется проведение экспериментов при значениях перепада давлений и амплитуды колебаний, не превышающих вышеуказанные значения.

Изменение амплитуды колебаний и перепада давлений в принятых для эксперимента диапазонах не позволило достичь предельных значений толщины осадка, однако можно предположить, что последняя будет стремиться к некоторой минимально возможной величине, определяемой как параметрами фильтрования, так и параметрами вибрации.

При проведении экспериментов измеряли как технологические параметры фильтра (производительность по жидкой фазе, мощность, потребляемая вибраторами и разгрузочным устройством), так и параметры, дающие представление о процессе вибрационного фильтрования (толщина стабильного слоя осадка, амплитуда колебаний различных элементов фильтра).

Показателями, подтверждающими разработанную теорию движения осадка под действием вибрации по вертикальной фильтровальной поверхности, являются толщина осадка и толщина неподвижной части осадка.

Измерения проводили следующим образом: после проведения опытного фильтрования в течение 5Ц6 минут производилась остановка вибраторов, отключение фильтровальных элементов от вакуума и слив суспензии. Измерение толщины оставшегося осадка проводили путем погружения в него деревянного щупа и замера оставшихся на щупе следов при помощи штангенциркуля.

Для определения зависимости толщины неподвижного слоя осадка на фильтровальной перегородке использовали метод планирования экспериментов. При постановке экспериментов был принят центральный ротатабельный униформ-план второго порядка, основным достоинством которого считается возможность получения модели, способной предсказать значение параметра оптимизации вне зависимости от направления на равных расстояниях от центра плана.

В производственных условиях можно варьировать следующие технологические параметры: перепад давлений DP, амплитуда колебаний A, частота колебаний w. Поскольку конструкция вибраторов, применяемых на лабораторной установке, не позволяла изменять частоту колебаний, было исследовано влияние на толщину осадка перепада давлений и амплитуды колебаний. Частота колебаний при этом составляла 50 Гц.

Каноническая форма полученного уравнения имеет вид:

y + 4,674 =0,756X12+3,727X22,а (23)

где y - толщина неподвижного слоя осадка, м; X1 - амплитуда колебаний, мм;

X2 - перепад давлений, МПа.

Анализ уравнения, указывает на то, что наибольшее влияние на изменение толщины неподвижного слоя осадка при совместном действии оказывает перепад давлений.

Производительность по фильтрату, полученная в результате экспериментальных исследований, превысила аналогичные значения для фильтров традиционных конструкций в 1,5Е2 раза. При этом потребляемая мощность была ниже на 15Е25%.

Толщина слоя осадка на фильтровальной перегородке при постоянном значении амплитуды колебаний фильтровального элемента и перепаде давлений, меняющемся от 0,02 МПа до 0,06 МПа, увеличивалась при росте перепада давлений. Производительность по осадку также увеличивалась, однако не так интенсивно.

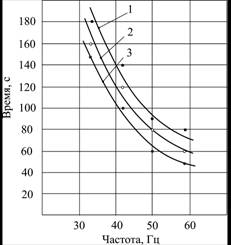

1. Амплитуда А=0,5 мм; 2. Амплитуда А=1 мм; 3. Амплитуда А=1,5 мм. |

Изменение амплитуды колебаний при неизменном значении перепада давлений привело к уменьшению толщины слоя осадка, однако достичь увеличения производительности при заданных параметрах вибрации не удалось, что объясняется следствием ограниченной производительности вакуумной системы и, в меньшей степени, малым диапазоном значений амплитуды колебаний. Мощность, потребляемая вибраторами, увеличивается при росте амплитуды колебаний и не изменяется при увеличении перепада давлений. Такое явление полностью соответствует гипотезе о слое осадка с неподвижным слоем, прилегающим к фильтровальной перегородке. Увеличение перепада давлений приводит к увеличению скорости осаждения осадка. При росте амплитуды колебаний возникают значительные упругие сопротивления, пропорциональные перемещению фильтровальных элементов, чем и объясняется рост потребляемой мощности.

Эксперимент по исследованию зависимости очистки фильтровального элемента от предварительно наведенного слоя осадка при ?Р=0 проводили с целью оценки возможности эффективной работы в циклических режимах с периодическим съемом осадка с фильтровальной поверхности за счет виброперемещения при отключении вакуума.

При включенном вакууме в ванну фильтра заливали суспензию, при этом на поверхности фильтровального элемента наводили осадок толщиной 14 мм, затем вакуум отключали и включали вибратор.

Результаты опытов (рис. 6) показывают зависимость времени полной очистки фильтровального элемента от частоты и амплитуды колебаний. С увеличением частоты и амплитуды колебаний время очистки уменьшается, следовательно, средняя скорость движения слоя по поверхности фильтровального элемента растет.

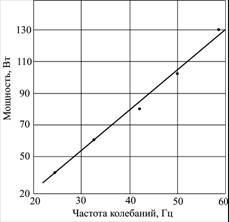

Рис. 7. Зависимость потребляемой мощности от частоты колебаний. |

При проведении эксперимента по определению мощности привода вибратора необходимо было установить фактическую зависимость расхода энергии от частоты вибраций. Мощность, потребляемая двухвальным дебалансным вибратором, замеряли при работающем фильтре переносным измерительным комплектом К-50. Частоту колебаний изменяли за счет изменения скорости вращения ротора двигателя, амплитуду колебаний - изменением массы дебалансов.

В результате проведенных экспериментов (рис. 7) при амплитуде фильтровального элемента 1 мм, видно, что с увеличением амплитуды колебаний развиваемая двигателем мощность растет (в диапазоне частот от 20 до 60 Гц) практически линейно.

4. Разработка конструкции промышленной установки вибрационного фильтра-сгустителя [1, 2, 4]

Предлагаемая конструкция предназначена для получения чистого фильтрата в замкнутом цикле водоснабжения при переработке золотосодержащих песков.

Фильтр (см. табл, рис. 8.) состоит из опорной рамы 1, в верхней части которой установлены пружины 2, на которых расположена рама 3, жестко приваренная к ванне 4. Нижняя часть опорной рамы также снабжена пружинами 5, на которых установлена рама 6 с приемником осадка 7. Приемник осадка и ванну разделяет упругое герметичное уплотнение 8. В нижней части ванны 4 расположена дополнительная рама 9, на которую установлены статоры электромагнитных вибраторов 10. Применение одного вибратора для привода фильтровальных элементов и нижней части бункера не оправдано в связи с тем, что при этом достаточно трудно обеспечить требуемую частоту их колебаний.

Верхняя часть приемника осадка также снабжена рамой, к которой жестко крепятся якоря электромагнитных вибраторов 11. При помощи пружин 12 установлены дополнительные конструкции 13, несущие фильтровальные элементы 14 и инерционные вибраторы 15. Нижняя часть приемника для осадка снабжена разгрузочным устройством 16 с приводом, состоящим из электродвигателя 17, редуктора 18 и цепной передачи 19.

Техническая характеристика вибрационного фильтра-сгустителя

Параметр |

Значение |

Общая поверхность фильтрования, м2 |

64 |

Количество фильтровальных элементов, шт. |

32 |

Тип фильтроткани |

ТУ9378-051-002996-95, полиамидная |

аа Электромагнитный вибратор: Тип Мощность двигателя, кВт Количество, шт. |

372 РМ 100 2 |

аа Инерционный вибратор: Тип Мощность двигателя, кВт Масса, кг Количество, шт. |

ИВ-38А 1 40 2 |

аа Габаритные размеры фильтра, мм: Длина?ширина?высота, мм |

3750?3700?7800 |

Для уменьшения потребляемой мощности необходимо снизить массу колеблющихся частей, поэтому вакуумная система расположена не на одной площадке с фильтровальными элементами, а отдельно. Соединение вакуумной системы с фильтровальными элементами осуществляется при помощи гибких патрубков.

|

Уменьшить массу нижней части бункера можно путем разделения бункера и разгрузочного устройства. Уплотнение при этом будет осуществляться путем установки упругой прокладки, аналогично уплотнению между верхней и нижней частями бункера.

|

Рис. 8. Промышленный вибрационный фильтр-сгуститель: 1 - опорная рама; 2, 5, 12 - пружины; 3, 6 - рама;4 - ванна; 7 - приемник осадка; 8 - уплотнение; 9 - дополнительная рама; 10 - электромагнитные вибраторы; 11 - якоря вибраторов; 13 - рама; 14 - фильтровальные элементы; 15 - инерционные вибраторы; 16 - разгрузочное устройство; 17 - электродвигатель; 18 - редуктор; 19 - цепная передача. |

Суспензия подается в верхнюю часть бункера, где частично фильтруется через вибрирующие фильтровальные элементы и осаждается под действием силы тяжести. Осадок опускается в нижнюю часть бункера, где происходит его дополнительное обезвоживание под действием вибрационных воздействий, после чего происходит выгрузка через разгрузочное устройство.

Достоинством предлагаемой конструкции является возможность осуществлять колебания фильтровальных элементов от отдельных инерционных вибраторов, что позволяет изменять амплитуду вибраций фильтровальных элементов, а соответственно регулировать толщину наведенного слоя осадка из мелкодисперсных фракций, что особенно важно при фильтровании илисто-глинистых суспензий.

Важной особенностью конструкции данного фильтра является возможность колебаний ванны фильтра и приемника для осадка в противофазе с помощью электромагнитных вибраторов, что позволяет интенсифицировать процесс осаждения твердых частиц вдоль наклонных стенок ванны, повышая при этом производительность фильтра.

Сброшенный осадок попадает в приемник для осадка, где происходит его дополнительное обезвоживание за счет уплотнения под действием вибрации, после чего он удаляется через разгрузочное устройство.

Особенностью работы фильтра-сгустителя является необходимость на первоначальной стадии фильтрования создать слой из вспомогательных материалов на поверхности фильтровального элемента из различных материалов.

В процессе фильтрования использовали полиамидную фильтровальную ткань из синтетических волокон, обладающую хорошими физико-механи-ческими свойствами: высокой прочностью и способностью выдерживать большие механические нагрузки на растяжение и истирание.

Производительность вибрационного фильтра-сгустителя

по фильтрату

Пропускная способность по фильтрату фильтровального элемента определяется перепадом давлений и его гидравлическим сопротивлением, которое целесообразно рассматривать как сумму сопротивлений осадка на поверхности фильтроткани и системы удаления фильтрата. Очевидно, что отдельно определяемые пропускные способности осадка и системы удаления фильтрата из фильтровального элемента во всех случаях равны, поэтому их расположение в потоке последовательное. Из этого следует также, что ограничивающим производительность элемента фактором может оказаться не только пропускная способность осадка, но и пропускная способность системы удаления фильтрата. С этой точки зрения целесообразно исследовать систему на пропускную способность, чтобы оценить влияние на производительность фильтровального элемента как сопротивления осадка, так и сопротивления системы удаления фильтрата.

Будем полагать, что осадок содержит в основном сферические частицы, диаметром dч. Если поперечные размеры осадка велики по сравнению с размерами частиц и жидкость движется через осадок в ламинарном режиме, то объем фильтрата, полученного с поверхности фильтрования Sф, определяется зависимостью:

![]() , (24)

, (24)

где dч - диаметр частицы, м; e - пористость осадка; DP - перепад давлений, м; m - вязкость фильтрата, Н?с/м2; hос - толщина осадка, м; с - переводной коэффициент, Н/м3; Sф - площадь поверхности фильтрования, м2.

Максимальную пропускную способность системы удаления фильтратаа можно определить по выражению:

![]()

![]() ,а (25)

,а (25)

где dт - диаметр трубопровода, м; q - ускорение силы тяжести, м/с2; DPобщ - перепад давления в осадке и системе удаления фильтрата (суммарный), м;

Sx - общий коэффициент сопротивления системы удаления фильтрата.

Из выражения (24) и (25) можно определить DP:

![]() ,аа (26)

,аа (26)

где ![]() ,

, ![]() .

.

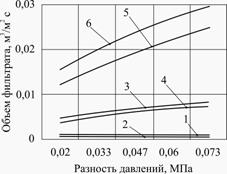

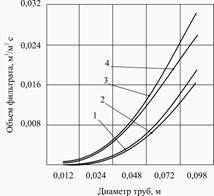

Полученное значение DP позволяет из выражения (24) определить пропускную способность осадка, а, следовательно, и системы удаления фильтрата. На основе изложенного был проведен расчетный анализ влияния на пропускную способность рассматриваемой системы толщины осадка и гидравлического сопротивления рассматриваемой системы. Расчеты были сделаны для конкретных случаев при: dч=0,000075 м; e=0,4; с=10000 Н/м3; Sф=1 м2; m=10-3 Н?с/м2; q=9,8 м/с2; DPобщ=1,97?7,25 м; hос=0,04?0,07 м и при различных dТ в диапазоне от 0,012 до 0,096 м, соответствующих значениям Sx от 2,5 до 15.

Результаты расчета (рис. 9, 10) позволяют сделать следующие выводы о влиянии исследуемых факторов на пропускную способность системы лосадок Ца система удаления фильтрата:

1. Увеличение перепада давления обеспечивает повышение пропускной способности системы, а, следовательно, и производительности фильтра. Эта зависимость близка к линейной; при повышении перепада давлений от 0,02 до 0,07 МПа (т.е. примерно в 4 раза) пропускная способность при всех вариантах dТ возрастает примерно в 2 раза.

2. При значительных сопротивлениях системы удаления фильтрата из фильтровального элемента влияние сопротивления слоя осадка относительно невелико, его влияние возрастает при снижении сопротивления системы удаления фильтрата и особенно при значительных перепадах давлений.

Снижение сопротивления системы удаления фильтрата следует рассматривать как условие повышения эффективности вибрационного фильтра- сгустителя.

На основании проведенных исследований разработана технология водопод-

Рис. 9. Зависимость пропускной способности слоя осадка и системы удаления фильтрата от перепада давлений: 1. dт=12 мм, ?=15, hос=4Е7 мм; 2. dт=24 мм, ?=10, hос=4Е7 мм; 3. dт=48 мм, ?=5, hос=7 мм; 4. dт=48 мм, ?=5, hос=4 мм; 5. dт=96 мм, ?=2,5, hос=7 мм; 6. dт=96 мм, ?=2,5, hос=4 мм. |

Рис. 10. Зависимость пропускной способности слоя осадка и системы удаления фильтрата от диаметра труб: 1. ?Pобщ=0,02МПа, hос=4 мм; 2. ?Pобщ=0,02МПа, hос=7 мм; 3. ?Pобщ=0,072МПа, hос=4 мм; 4. ?Pобщ=0,072МПа, hос=7 мм. |

Рис. 11. Схема расположения оборудования водоподготовки: 1 - модульный обогатительный комплекс; 2 - центробежный концентратор; 3 - спиральный классификатор; 4 - вибрационный фильтр-сгуститель; 5 - емкость для очищенной воды; 6 - илоотстойник |

готовки для мобильного обогатительного комплекса, оснащенного концентратором Нельсона (рис. 11), включающая замкнутый обезвоживающий контур, оснащенный вибрационным фильтром-сгустителем. Очищенная вода (фильтрат) направляется в грунтовый зумпф, из которого она подается для питания концентратора. Данное решение позволяет обеспечить питание концентратора Нельсона водой со степенью очистки, достаточной для его устойчивой работы. При потребности концентратора Нельсона в воде до 125 м3/ч, производительность вибрационного фильтра-сгустителя площадью фильтрования 64 м2 будет достаточной для устойчивой работы модульной обогатительной фабрики.

ЗАКЛЮЧЕНИЕ

Диссертация является законченной научно-квалификационной работой, в которой разработаны научные положения, позволяющие создать аппарат для фильтрования илисто-глинистых суспензий с использованием вибрационного воздействия в условиях замкнутых схем водоснабжения при переработке золотосодержащих песков.

Основные теоретические результаты, практические выводы и рекомендации:

1. Теоретический анализ процесса фильтрования в вибрационном фильтре-сгустителе на основе реологических свойств осадка позволяет определить возможность создания неподвижного слоя, в том числе из вспомогательных материалов, толщиной до 5 мм, непосредственно соприкасающегося с поверхностью фильтровальной перегородки. Толщина неподвижного слоя увеличивается с ростом перепада давлений и уменьшается при увеличении амплитуды колебаний от 0,5 до 1,0 мм.

2. Полученные результаты при расчетно-теоретическом исследовании процесса фильтрования илисто-глинистых суспензий при действии линейных гармонических колебаний в вертикальной плоскости показывают, что существует минимальная толщина слоя осадка, при превышении которой начинается его движение по неподвижному слою вспомогательного вещества.

3. Производительность по жидкой фазе при вибрационном воздействии увеличивается с ростом перепада давлений и амплитуды колебаний. Зависимость производительности от перепада давлений носит линейный характер. Зависимость производительности от амплитуды колебаний носит более сложный характер, наиболее интенсивный рост производительности наблюдается в диапазоне амплитуд колебаний от 0,01 до 0,5 мм.

4. Экспериментальное исследование процесса фильтрования на лабораторной установке показало, что наибольшее влияние на изменение толщины слоя осадка оказывает разность перепада давлений от 0,02 до 0,08 МПа.

5. Анализ возможных конструктивных решений для вибрационного фильтра-сгустителя подтвердил целесообразность окончательного варианта, в котором процесс фильтрования осуществляется в непрерывном режиме с частотой 50 Гц и амплитудой до 1 мм.

6. Колебания в пульсирующей среде, создаваемые двумя электромагнитными вибраторами с амплитудой 0,05-0,01 мм, способствуют быстрой разгрузке осадка, причем колебания фильтровальных элементов не совпадают по фазовому режиму с колебаниями бункера с суспензией.

7. Режим периодического процесса фильтрования может продолжаться до толщины слоя осадка 15 мм в течение 2 часов с последующим отключением вакуумной системы и включением вибрации в течение 2 минут для регенерации фильтровальных элементов.

8. Исследования опытно-промышленного фильтра-сгустителя на илисто-глинистых суспензиях позволяют использовать его в замкнутой системе водоснабжения мобильных обогатительных комплексов.

Основные положения и научные результаты опубликованы

в следующих работах автора:

Публикации в изданиях, рекомендованных ВАК РФ

1.Максимов Н.П., Мазко А.И. Теоретические основы расчета пропускной способности по жидкой фазе фильтрующего элемента вибрационного фильтра-сгустителя //М.: Горный информационно-аналитический бюллетень МГГУ. 2002, №2. - С. 198Ц200.

2.Максимов Р.Н., Мазко А.И. Переработка мелкозернистых материалов центробежно-вибрационным методом //М.: Отдельный выпуск Горного информационно-аналитического бюллетеня "Обогащение полезных ископаемых-2". 2009. Вып. 15. - С. 76Ц77.

Публикации в других изданиях

3.Максимов Н.П., Гегелашвили М.В., Мазко А.И. Исследование процесса вибрационного фильтрования // Непрерывные процессы обработки давлением: Труды Всероссийской научно-технической конференции. Москва, 14-15 апреля 2004 г., МГТУ им. Баумана. М., 2004. - 440 с.

4.Максимов Н.П., Кибизов С.Г., Мазко А.И. Вибрационные машины для разделения суспензий металлургического производства // Материалы международного научного симпозиума Механизмы и машины ударного, периодического и вибрационного воздействия. (Орел 22-24 ноября 2000 г.). Орел: ОГТУ. 2000. - С.181Ц185.

5.Максимов Н.П., Мазко А.И. Определение технологических характеристик вибрационного вакуумного фильтра-сгустителя, работающего в режиме вибрационного фильтрования // Горно-металлургический комплекс России: состояние, перспективы развития: Материалы II Всероссийской науч.-практ. конференции, посвященной 70-летию кафедры "Технология разработки месторождений" им.академика М.И. Агошкова (СКГМИ), 25Ц28 июня 2003г. - Владикавказ, 2003. - С. 228Ц230.

6.Максимов Н.П., Гегелашвили М.В., Мазко А.И. Определение толщины неподвижного слоя осадка при вибрационном фильтровании // Сборник научных трудов СОО АН ВШ РФ г. Владикавказ, 2003. № 1. - С. 96Ц98.

7.Мазко А.И., Максимов Н.П. Экспериментальные исследования процессов силового взаимодействия слоя осадка с фильтрующей поверхностью //Сборник научных трудов аспирантов СКГМИ г. Владикавказ, Изд-во СКГТУ, 2000 г. - С.87Ц92.

8. Максимов Р.Н., Мазко А.И. Определение скорости вибрационного перемещения осадка на вертикальной фильтровальной перегородке // Перспектива - 2009: Материалы Международной научной конференции студентов, аспирантов и молодых ученых. Т. IV. Нальчик: Каб.-Балк. гос. ун-т, 2009. - С. 162.

9. Мазко А.И. Графический метод определения начала проскальзывания осадка по фильтрующей перегородке//Приложение начертательной геометрии в геотехнологии: Тезисы докладов Всероссийской конференции. Владикавказ, 2002. - С.25Ц27.

10. Максимов Н.П., Мазко А.И. Производительность вибрационного фильтрования // Труды СКГМИ (ГТУ). Юбилейный сборник. Владикавказ, Изд-во СКГМИ (ГТУ). 2006. - С.351Ц357.

Подписано в печать аа. Формат 60х84 1/16. Бумага офсетная. Гарнитура Таймс. Печать на ризографе. Усл. п.л. 1,0. Заказ №аа .

ГОФУ "Северо-Кавказский горно-металлургический институт (государственный технологический университет)". Издательство Терек.

Отпечатано в отделе оперативной полиграфии СКГМИ (ГТУ).

![]() 362021, г. Владикавказ, ул. Николаева, 44.

362021, г. Владикавказ, ул. Николаева, 44.

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Рис. 6. Зависимость времени очистки фильтровального элемента от частоты и амплитуды колебаний:

Рис. 6. Зависимость времени очистки фильтровального элемента от частоты и амплитуды колебаний: