Все авторефераты докторских диссертаций

Все авторефераты докторских диссертаций

Научно-технические основы высокоэффективных промышленных процессов

Автореферат докторской диссертации

На правах рукописи

Равичев Леонид Владимирович

НАУЧНО-ТЕХНИЧЕСКИЕ ОСНОВЫ ВЫСОКОЭФФЕКТИВНЫХ

ПРОМЫШЛЕННЫХ ПРОЦЕССОВ И АППАРАТОВ ПЕРЕРАБОТКИ

НАПОЛНЕННЫХ ДИСПЕРСНЫХ КОМПОЗИЦИЙ

05.17.08 - процессы и аппараты химических технологий 05.17.06 - технология и переработка полимеров и композитов

АВТОРЕФЕРАТ

диссертации на соискание ученой степени доктора технических наук

Москва - 2012

Работа выполнена в Российском химико-технологическом университете

им. Д.И. Менделеева

Научный консультанта доктор технических наук, профессор по специальности

05.17.08 - процессы и аппараты химических технологий

РХТУ им. Д.И. Менделеева

Гордеев Лев Сергеевич

Официальные оппоненты:а доктор технических наук, профессор

РХТУ им. Д.И. Менделеева Петропавловский Игорь Александрович

доктор технических наук, профессор Московского государственного университета инженерной экологии Скуратов Владимир Кириллович

доктор технических наук, профессор Московского государственного университета тонких химических технологий им. М.В. Ломоносова Носов Геннадий Алексеевич

Ведущая организация: Ивановский государственный химико-технологический

университет.

Защита состоится 17 мая 2012 г. в 11 часов на заседании диссертационного совета Д212.204.03 в РХТУ имени Д.И.Менделеева (125047, Москва, Миусская пл., д. 9) в конференц-зале (ауд. 443).

С диссертацией можно ознакомиться в Информационно-библиотечном центре РХТУ им. Д.И. Менделеева.

Автореферат разослан

Ученый секретарь

диссертационного совета Д212.204.03

кандидат технических наук, доцентаа Женса А.В.

3

Актуальность работы.

Несмотря на большие научные достижения в теории и практике переработки большого класса пластмасс, таких как гомогенные расплавы натуральных и синтетических полимеров (термопласты, реактопласты, эластомеры и их смеси) в отраслях перерабатывающих наполненные дисперсные композиции доминирует эмпирический подход при проектировании и эксплуатации оборудования для их подготовки и формования.

До настоящего времени для большинства видов наполненных дисперсных композиций не удается, не только оптимизировать, но даже стабилизировать процесс шнекового формования в силу недостатка знаний о физико-механических свойствах этих систем, в частности степени завершения процесса пластификации и, как следствие, выбор неоптимальных технологических параметров формования и конструкции шнекового пресса. В этом случае главной проблемой является потеря устойчивости процесса формования наполненных дисперсных композиций, часто называемая срывом массы - по сути своей прекращение процесса формования.

Нестабильность процессов шнекового формования наполненных дисперсных композиций и отсутствие прогноза потери устойчивости выявили необходимость более тщательного изучения их физико-механических, как результата набухания и растворения твердых частиц полимера, и построения математической модели процесса взаимодействия дисперсной фазы наполненных дисперсных композиций с дисперсионной средой, позволяющей прогнозировать реологические свойства перерабатываемой композиции с учетом широкого спектра воздействующих факторов.

Сложность и непредсказуемость поведения наполненных дисперсных композиций в процессе деформирования подчеркивает важность точной постановки задачи исследования, выбора инструмента исследования и достоверной интерпретации результатов исследования физико-механических свойств наполненных дисперсных композиций, в виде адекватного математического описания.

Таким образом, проблема заключается в необходимости разработки научно-обоснованных методов и методик исследования, для обеспечения устойчивой работы шнекового оборудования при переработки наполненных дисперсных композиций с

4

одновременным совершенствованием как собственно оборудования, так и поиска оптимальных решений технологической реализации процесса.

Цель и задачи работы. Цель работы - совершенствование процессов пластификации и формования наполненных дисперсных композиций, разработка новых методик исследования структурных, вязкостных и физико-механических свойств наполненных дисперсных композиций, новых конструкций оборудования для их переработки в готовое изделие, а также разработка пакета моделирующих программ для аппаратно-программного комплекса Исследование и переработка наполненных дисперсных композиций.

Для достижения указанной цели необходимо решить следующие задачи:

- выявитьаа закономерностиаа процесс взаимодействияаа наполнителяаа дисперсных композиций с дисперсионной средой;

- разработка методик расчета структурных характеристик наполненных дисперсных композиций;

- изучениеаа иаа моделированиеаа вязкостныхаа свойстваа наполненныхаа дисперсных композиций;

- определение физико-механическихаа свойстваа наполненныхаа дисперсных композиций;

- разработка методики оценки формуемости наполненных дисперсных композиций с использованием математической модели одношнекового пресса;

- определение условий, обеспечивающих устойчивость процесса одношнекового формования наполненных дисперсных композиций;

- разработка аппаратно-программного комплекса для исследования, проектирования и управления процессом переработки наполненных дисперсных композиций.

Научная новизна:

Для обеспечения устойчивой работы аппаратов, используемых в процессе переработки наполненных дисперсных композиций, на примере системы нитрат целлюлозы - растворитель формальглицерин (НЦ-ФГ), осуществлен выбор состава композиции, реализующий необходимый комплекс физико-механических свойств. Чтобы решить эту проблему были проведены следующие исследования:

5

- Получены новые данные по влиянию фракционного состава и размеров частиц на порозность наполнителя дисперсных композиций. Впервые разработана методика расчета структурных характеристик наполнителя, содержащего частицы произвольной геометрической формы и размера.

- Получены новые данные по кинетике набухания сферических частиц полимера в растворителе и впервые разработана математическая модель процесса набухания и растворения полифракционного полимера в растворителе.

- Получены новые данные о влиянии на вязкость дисперсной композиции размеров частиц и фракционного состава наполнителя. Впервые разработана методика, позволившая рассчитать вязкость наполненных дисперсных композиций с учетом влиянием различных факторов: фракционного состава, размера и формы частиц полимера, концентрации дисперсной фазы, температуры, скорости сдвига.

- Предложенная в настоящей работе интегральная характеристика уплотнения концентрированных растворов нитроцеллюлозы - модуль удельной работы уплотнения, служит экспресс-оценкой степени пластификации, и дает возможность оперативно определять формуемость (перерабатываемость) этих растворов.

- Методом анализа кривых ползучести в режиме постоянного напряжения сдвига определен предел текучести, как максимальное напряжение сдвига, при котором в течение заданного времени не происходит когезионный разрыв образца.

- Показано на основании исследования сдвиговой прочности концентрированных растворов нитроцеллюлозы в формальглицерине, как основного показателя сверханомалии, что эти растворы следует отнести к классу наполненных дисперсных композиций.

- Разработанная методика изучения свойств концентрированных растворов нитроцеллюлозы, в которой в качестве инструмента исследования использовалась математическая модель одношнекового пресса, позволяет существенно сократить объем экспериментальных исследований и оценить в совокупности физико-механические свойства с точки зрения формуемости растворов нитроцеллюлозы в формальглицерине различных составов на любом другом прессе.

- Разработанная методика определения границы области устойчивости с заданным запасом устойчивости позволяет прогнозироватьа потерю устойчивости

6

шнекового формования в широком диапазоне изменения технологических параметров: температуры, концентрации растворителя, давления прессования.

Практическая значимость и реализация результатов заключается в их использовании при прогнозировании поведения наполненных дисперсных композиций и обеспечения устойчивой работы технологического процесса при переработке их в готовое изделие с учетом возможных отклонений физико-механических и структурных характеристик на стадии подготовки наполненных дисперсных композиций и сверханомального их поведения. Практическая реализация включает:

- Разработаную программу расчета и оптимизации структурных характеристик полифракционного наполнителя дисперсных композиций.

- Использование методик оценки вязкостных свойств наполненных дисперсных композиций как в случае линертной, по отношению к наполнителю, дисперсионной среды, так и для случая, когда дисперсионная среда является растворителем для наполнителя (на примере системы нитроцеллюлоза - формальглицерин).

- Полученная трехфакторная зависимость плотности растворов нитроцеллюлозы в формальглицерине от давления, содержания растворителя и температуры может быть использована в качестве математического описания плотности этих растворов в любой модели процесса переработки, том числе с использованием шнековых прессов.

- Показано, что уравнение Балкли-Гершеля, одним из параметров которого является предел текучести, хорошо аппроксимирует экспериментальные кривые течения растворов нитроцеллюлозы в формальглицерине.

- Доказано, что критический индекс прочности может служить мерой устойчивости сдвигового деформирования концентрированных растворов нитроцеллюлозы в формальглицерине.

- Разработана методика оценки формуемости концентрированных растворов нитроцеллюлозы позволяющая определить границы области неустойчивости формования для различных составов нитроцеллюлоза - формальглицерин.

- Аппаратно-программный комплекс Исследование и переработка пластмасс (с 2011 года Исследование и переработка наполненных дисперсных композиций) в 2010 году успешно апробирован в ОАО Пластик в качестве:

7

-аа автоматизированной системы исследования физико-механических свойств

пластических масс в процессе их получения и переработки;

- автоматизированной системы проектирования узла пластификации и

формования пластических масс;

-аа подсистемы информационного обеспечения гибкого автоматизированного

производства, обеспечивающей оперативное планирование загрузки и выбор

оптимальных режимов работы узла пластификации и формования пластмасс в составе

технологических линий многоассортиментного производства.

- Научно-технический Совет ОАО Научно-исследовательский институт лакокрасочных покрытий с опытным машиностроительным заводом Виктория принял решение об использовании разработанного АПК Исследование и переработка пластмасс в процессах получения порошковых лакокрасочных материалов и композиционных материалов различного назначения с использованием шнекового оборудования. Рекомендовано использования АПК для повышения квалификации и тренинга руководящих работников и специалистов по направлению Управление процессом переработки высоконаполненных дисперсных композиций на шнековом оборудовании в пищевой промышленности, промышленности строительных материалов и изготовление гранулированных материалов для агропромышленного комплекса в рамках организуемого в Московском регионе химико-технологического инновационного кластера НП XT кластер.

- Для снижения энергоёмкости и повышения устойчивости процесса формования и качества гранулята разработаны новые конструкции многоканального пресс-инструмента и втулки шнек-пресса. Конструкции защищены авторским свидетельством и патентами РФ.

ичный вклад автора. Автору принадлежит: обоснование цели и задачи работы, решающая роль в выборе методов исследования, непосредственное участие в исследованиях, научные результаты (анализ, обобщение и выводы), прикладные результаты и их внедрение в промышленность.

Апробация результатов. Основные положения и результаты диссертационной работы докладывались и обсуждались на: Всесоюзной конференции Химреактор -II.а Харьков,а а1992;а Inter,а sem.а Monolith Honeycombа supports and catalysts.а St.

8

Petersburg, Russia, 1995; 2-ой Международной конференции, посвященной памяти академика Г.К. Борескова. Новосибирск, 1997; 12* International Conference Process Control '99. Bratislava. 1999; 14th Internathional Congress of Chemical and Process Engineereng. Praha, Czech Republic. 2000; 2-ой Международной конференции Образование и устойчивое развитие общества. Москва. 2004; Международной конференции по химической технологии XT - 07, посвященной 100-летию со дня рождения академика Н.М. Жаворонкова, Москва 2007; XXIV Международной научной конференции Математические методы в технике и технологиях - ММТТ-24. Киев. 2011.

Список публикаций. По теме диссертации опубликованы 50 научных работ, из них 16 статей в научных журналах, в которых должны быть опубликованы основные результаты диссертаций на соискание ученой степени доктора наук. Новизна разработок защищена 1 авторским свидетельством СССР и 4 патентами РФ. Результаты работы в области применения новых конструкций шнековых прессов в химической технологии использованы в учебном процессе РХТУ им. Д.И. Менделеева.

Структура и объём диссертации. Диссертация состоит из введения, семи глав, заключения, приложений и изложена на 373 страницах, содержит 137 рисунков и 44 таблицы. Список литературы из 335 наименований.

СОДЕРЖАНИЕ РАБОТЫ

Во введении дана общая характеристика и краткое изложение диссертационной работы.

В первой главе выполнен аналитический обзор работ, посвященных процессу пластификации наполненных дисперсных композиций, совместимости полимеров с пластификаторами и методам её определения, набуханию и растворению полимеров в растворителе, разработана математическая модель процесса взаимодействия полимера с растворителем.

На практике очень важно знать способность полимеров к набуханию в различных жидких средах, в том числе и нитроцеллюлозы, являющейся основой целогоаа класс широкоаа используемыхаа полимерныхаа материалов.аа Способностьаа к

9

набуханиюа оценивается по степени набухания,а которая выражается количеством жидкости поглощённой полимером, отнесённым к единице объёма полимера:

V' -Vo

У, |

Vе |

(1)

где V' - текущий объем набухающего образца; Vo- начальный объем образца.

Терминаа степеньаа набуханияаа используетсяаа ваа основномаа дляаа ограниченно

набухающих или для набухающих и частично растворяющихся полимеров. Анализ

|

выражения (1) показывает, что оно дает возможность

рассчитатьа ytа неа толькоа дляа ограниченно

набухающих полимеров, но для случая

неограниченного набухания (растворения), включая

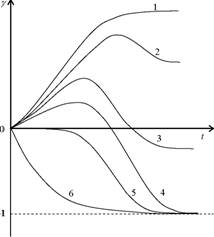

все возможные промежуточные случаи. На рис.аа 1

впервыеа приведеныа всеа возможныеа кинетические

кривые набухания полимера в избытке растворителя.

Кривыеаа 1,2,3аа относитсяа ка случаюаа ограниченного

набухания. Кривые 4,5,6 относятся к случаю Рис. 1.аа Возможныеаа варианты

зависимостиа степениа набуханияа неограниченногоаа набухания,аа когд полимер

полимера от времени взаимодействия

с растворителем.аа полностьюаа растворяетсяаа ваа растворителе.аа Ваа этом

случаеаа предельнаяа степеньа набуханияа упра =аа -1.аа Очевидно,аа чтоаа математическое

описание процесса взаимодействия полимера с растворителем должно включать в

себя все возможные случаи рассмотренные выше, и основываться на уравнении

материального баланса.

Система уравнений,а описывающая процесс набухания и растворения

полифракционного полимера в нелетучем растворителе имеет вид:

dt |

dt |

dv; |

D _аа I |

dt |

Ч |

dVtp |

_ Д |

dV! dV: dV_ dt

^Х^Х(4-<)

dt

Pti

10

VH -Vo

cptl = -1----------- l-(2)

V"

m

c"=^=н |

???-<?)(?-?)]

tmmmа т т p

^+?^'-?^+??'

Pi |

i=\i=\i=\а i

где V" - объем полимера после набухания; D - коэффициент диффузии; ? - толщина диффузионного слоя; С2 - равновесная концентрация растворителя в полимере;. С/ -текущая концентрация растворителя в полимере; Syd - удельная поверхность; Vp -растворившийся объем полимера; ? - коэффициент массоотдачи; pt - текущая плотность полимера; cб - равновесная концентрация полимера в растворителе; Ft -текущая внешняя поверхность полимера; ct - текущая концентрация полимера в растворителе; Vo- начальный объем полимера; Vp. - начальный объем растворителя; р - пористость частиц полимера; рр - плотность растворителя т - число фракций полимера. При t=0 V" = V-, Кр = 0, V* = V- .

Система уравнений (2) пригодна для описания процесса набухания и растворения не только системы полифракционных частиц состоящих из одного и того же полимера (D, ?, С2 , р одинаковы для всех фракций), но и для системы, содержащих частицы разных полимеров. Это значительно расширяет область применения полученного математического описания, вплоть до моделирования поведения полифракционных систем, содержащих одновременно полимерные частицы ограниченно и неограниченно набухающих в растворителе.

Экспериментальные исследования процесса взаимодействия нитроцеллюлозы различной степени этерификации (полимер №1 и №2) с растворителем 4-гидроксилметил-1,3-диоксолан (формальглицерин) позволили определить значение равновесной концентрации растворителя в полимере №1 и №2 и температурную зависимость коэффициентов диффузии и массоотдачи для системы полимер-растворитель и получить математическую модель адекватно описывающую процесс набухания и растворения частиц нитроцеллюлозы в формальглицерине в диапазоне11

изменения температуры от 20С до 80С. Впервые получена математическая модель позволяющая моделировать кинетику набухания полифракционного полимера, содержащего частицы сферической, цилиндрической формы или их смеси.

Система уравнений (2) является основой математической модели, описывающей физико-механические свойства и, в частности, реологические свойства полифракционных наполненных дисперсных композиций в случае, когда дисперсионная среда является растворителем (пластификатором) для полимерного наполнителя.

Во второй главе проведено исследование структурных характеристик наполнителя дисперсных композиций, предложены формулы и методики их расчёта.

Для эффективного управления процессом переработки наполненных дисперсных композиций необходимо знание зависимости вязкости таких дисперсий от структурных характеристик наполнителя: формы, размера, распределения по размерам частиц наполнителя (фракционного состава). Эти структурные характеристики определяют основные параметры физико-механического состояния наполненной дисперсной композиции: плотность, вязкость, скорость седиментации, характер взаимодействия частиц дисперсии между собой.

Изучение вязкостных свойств полифракционных дисперсий показало, что данные многих исследователей, включая и собственные экспериментальные данные, описываются формулой Муни:

( К .Ф^

(3) |

ХФ - Ф, |

?7 = ^-ехр

где ц, цср - вязкость дисперсии и дисперсионной среды; Квз - коэффициент взаимодействия частиц дисперсии с дисперсионной средой; Ф - объемная концентрация твердой фазы в дисперсии. Наличие подобной обобщающей зависимости указывает на то, что вязкость дисперсий частиц в значительной степени определяется максимальной концентрацией наполнителя Фм приобретающей фундаментальное значение для характеристики технологических качеств дисперсии и предсказания ее реологических свойств.

12

Максимальная концентрация наполнителя может быть выражена через порозность слоя, содержащего такие же частицы и в том же соотношении, как и дисперсия. Анализ литературных экспериментальных данных по величине порозности и максимальнойа концентрации |

0,6 |

a o,s |

8аа 0,4 - |

1аа ж л1аа *л |

-yr------------------ ж / |

/ |

1 ж 1 1 1 |

ОД

3,5

0,5 |

1,0 |

1,5 |

3,0 |

4,0 |

4,5 |

2,0аа 2,5

Lg(AKД)

Рис.аа 2.аа Зависимостьаа максимальнойаа концентрацииаа от эквивалентного диаметра частиц.

частиц, показал, что Фм

зависит от размера частиц и

резко уменьшается при

эквивалентномаа диаметре

частиц меньшеа 100 мкм (рис.

2)

Обработка полученных

экспериментальных данных показал, что зависимость Фм от

эквивалентного диаметра частицы хорошо аппроксимируется формулой:

(4) |

жеже

где 5о=0,6137; B= -4,970; 52=18,930.

Хорошее согласование с экспериментальными данными, дает известный метод расчета порозности, использующий аналитические и полуэмпирические зависимости. Формулы для расчета были обобщены нами для случая полифракционной смеси, содержащей М фракций частиц различного эквивалентного диаметра dб и позволили получить соотношения для расчёта порозности и максимальной концентрации полифракционной смеси частиц:

? =Ч-??]d

к, |

W |

щг(1 + 2щЛ

^Х(1 + 2<^) + (1-^)2

У |

К2ла = |

rм-(3 + <PД)

^Х(з + ^;)+(1-^;)3

У i = 1,2, ...,М-1 j= 1,2, ...,M-i

(5)

Aаа =??аа -п

lylyа i

A2l]=K2i]-(nl]+о)-l

J

13

г-1 |

м |

-_,(xj ??-?) |

(6) (7) (8) (9) (10) |

м |

i = 2, 3,

i = 1, 2, ...,?-1

nf = A3+xr^+A4 |

nД |

i = 1, 2, ...,?

? =

1 + "max

м

В приведенных соотношениях хг объемная доля фракций, щ Ч коэффициент порозности фракций частиц, образующих полифракционную смесь.

Для более точного расчета порозности соотношения (5-10) были дополнены соотношением (4). Кроме этого, если полифракционная смесь содержит пористые частицы, общая пористость системы может быть получена из соотношения:

м ? |

ш. |

1аа Pi |

ж(1-Ю |

(И) |

м ? |

?..=1 Ч

ш, |

1

;=1

}-Ргаа А у где оiij, pi - масса и плотность материала частиц i-й фракции.

Используяаа приведенныеаа вышеаа формулы,аа соответствующимаа образомаа меняя

соотношение фракций на входе можно построить диаграммы, изображенные на рис.

3.

об. X, % об. |

Хз'/аоб."Ща Хз'/аоб."X, % об.

Рис. 3. Зависимость максимальной концентрации трехфракционной смеси сферических частиц от содержания фракций, а) - dб/d2/d3 = 1,0/0,9/0,8; б) - dб/d2/d3 = 1,0/0,5/0.1; с) - dб/d2/d3 = 1,0/0,2/0,04.

Разработанный метод расчета структурных характеристик наполнителя

дисперсии: максимальной концентрации, пористости, насыпной плотности, фактора

формы,а внутренней,аа внешнейа иа суммарнойа поверхности являетсяа необходимым

14

элементома математическойа модели,а описывающей реологическиеа свойства полифракционных наполненных дисперсных композиций.

В третьей главе выполнено исследование вязкости дисперсных композиций, разработана математическая модель позволяющая рассчитать вязкость наполненных дисперсных композиций в широком диапазоне воздействующих факторов.

Использование косвенных методов определения пластифицирующего эффекта растворителя, таких как исследование реологических свойств полимерных композиций, дает наиболее полную информацию как о характере и завершенности процесса пластификации, так и о возможности переработки полученной композиции в готовое изделие. Исследование вязкостных свойств наполненных дисперсных композиций осложняется большим количеством воздействующих факторов, и тем, что большинство этих факторов взаимосвязаны.

В качестве основного уравнения для расчета вязкости системы полифракционный полимер - растворитель было выбрано уравнение Муни (3).

Система уравнений математического описания вязкостных свойств дисперсий полифракционного полимера в растворителе может быть записана в виде:

D = f(T) ? = ?(?)

4 = f(T)

c>=f(D,/3,cl)

cf=f{D,p,c:,c2)

0t=f(D,/3,cl)

dt=f{D,p,c[,c2)Q2)

??=/(?????,?,?

ricpt = л exp

fb | Kxаа >

Ke3o=fU,f)

Квз1=Квзо-аф(кз-с?)

( ?^-??

rit=rlcPt-^M -,

где ?(, r\cpt - текущее значение эффективной вязкости дисперсии и дисперсионной среды; Квзо - коэффициент взаимодействия при t = 0 ; ct - усредненная концентрация растворителя в полимере; Ф( - текущее значение объемной концентрации полимера;

15

??? - текущее значение максимальной объемной концентрации полимера; ? - фактор формы; j - скорость сдвига; Т - температура; А - фракционный состав; d -эквивалентный диаметр частиц фракций; а, Ь, К1} К3 - константы; m - количество фракций частиц.

Приа t =а 0,а или если дисперсионнаяа среда не является растворителема для полимера, система уравнений (12) принимает вид:

?<?=?&?\-

Ka=f(j,w)'(13)

ri = ricV ехР

(' КД-Ф^

Уфм~Фу

Коэффициенты а и Ъ определяют зависимость вязкости дисперсионной среды от температуры и могут быть достаточно просто определены по имеющимся экспериментальным значениям вязкости среды от температуры.

В дальнейших исследованиях в качестве линертной среды использовался глицерин, в качестве растворителя - формальглицерин.

Вместо эффективной вязкости ?, удобнее использовать понятие относительной вязкости. Использование относительной вязкости позволяет сравнивать результаты экспериментов, проведенных при различной температуре и для различных дисперсий.

Для исследования реологических свойств дисперсий полимера в глицерине и растворителе были отобраны пять фракций сферического полимера с диаметрами частиц 30, 70, 150-К200, 400^-500, 700^-800 мкм и пять фракций волокнистого полимера с длиной частиц <160, 160-300, 300-500, 500-700, 700-900 мкм.

Исследования проводили с помощью ротационного вискозиметра Реотест-2. Исследование поведения системы сферический полимер - глицерин.

Результаты исследования дисперсий, содержащих частицы полимера в глицерине (линертная среда) показывают, вязкость таких систем существенно зависит не только от концентрации и скорости сдвига, но и от размера частиц и фракционного состава. Существенное увеличение вязкости наблюдается для дисперсий, содержащих частицы менее 100 мкм, особенно в области малых скоростей сдвига.

16

Использование полифракционных

Использование полифракционных

смесей сферического полимера заметно

влияет на вязкость дисперсий. Так,

вязкость двухфракционных дисперсий,

содержащих частицы 30 и 70(Н800 мкм,

значительно меньше, чем вязкость

дисперсии,а содержащейа частицы

0,3 0а 20а 40 60 80а 10аа Xб, %об. 10 80 60а 40 20а 0 Х2, %об. Рис. 4. Зависимость относительной вязкости и максимальной концентрации (кривая 1) двухфракционной дисперсий от соотношения фракций. Концентрация - 30 % об. Xб - 700-800, Х2 - 30 мкм. Концентрация твердой фазы в суспензии: ? -15%, - 25%, о - 30% об. |

диаметром 30 мкм. Минимальное значение вязкости наблюдается при содержании фракций: 65% объемных -крупнаяа иа 35%а мелкаяаа (рис.аа 4).аа При

данном соотношении фракций величина Фм, рассчитанная по уравнениям (5-10), с учетом поправки на зависимость максимальной концентрации для фракции ФМо от диаметра частиц (4), имеет наибольшее значение (кривая 1, рис. 4).

Проведенные экспериментальные исследования вязкости моно- и полифракционных дисперсий сферических частиц в глицерине позволили определить значение коэффициента взаимодействия в уравнении (3) и его зависимость от скорости сдвига. Характерно, что экстраполяция этой зависимости в область малых скоростей сдвига дает значение близкое к 2,5 - значению, определенному Эйнштейном для разбавленных дисперсий сферических частиц. Полученная система уравнений (14) позволяет рассчитыватьа вязкостьа полифракционных дисперсий в

Поведение волокнистых дисперсий в глицерине существенно отличается от поведения дисперсий, содержащих сферические частицы. Следует отметить две основные особенности: первая - более высокие значения вязкости волокнистых дисперсий, особенно при малых скоростей сдвига; вторая - существенное неньютоновское поведение: падение вязкости при увеличении скорости сдвига достигает нескольких порядков, в то время как для сферических частиц - 3-4 раза. Такое сверханомальное поведение волокнистых дисперсий прежде всего объясняется разрушением пространственной сетки зацепления и ориентацией волокон в направлении движения дисперсионной среды.

Ориентационные эффекты, возникающие в дисперсии волокнистого полимера при наложении сдвиговых деформаций, значительно усложняют задачу расчета структурных и реологических свойств таких дисперсий. Количественно ориентация волокон по потоку выражается величиной максимальной концентрации Фм. Так, для хаотично ориентированных волокон величина Фм равна 0,52, для волокон, ориентированных в одном направлении - 0,83. Обработка имеющихся экспериментальных данных по вязкости волокнистых дисперсий позволила получить значения Фм в диапазоне от 0,1667 до 437,4 с" .

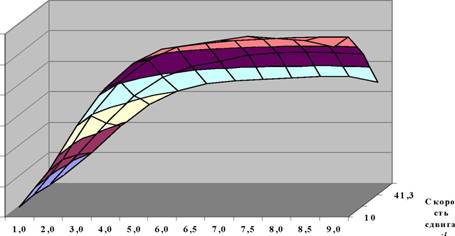

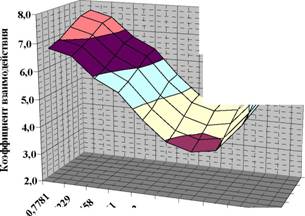

Выполненные исследования вязкости волокнистых дисперсий в глицерине позволили определить зависимость коэффициента взаимодействия от длины волокна и скорости сдвига (рис. 5) и получить окончательно систему уравнений (15),

![]()

![]()

![]()

- -L _ ~ -\- ~ ~ Г ~ |

- f- - ~ iЧ II: |

~ г Z I - 1- |

~ Г ~ |

:с: |

- ь |

- 1_ ,_ |

- \~ _ |

|

~ г - |

- \~ - |

~~yf/ |

<^г-а - |

"V1 |

|

ЧЧ |

~ 7 -

|

0,60 Длина волокна, 0,10аа мм |

**fJ?Jfjн-

**fJ?Jfjн-

Ш с''

Рис. 5. Зависимость коэффициента взаимодействия для волокнистых дисперсий от скорости сдвига и длины волокна.

18

позволяющей рассчитывать вязкость дисперсии, содержащих волокнистые частицы:

?аа = 1,07979 10 ехр

Г 6069,70"

^а Т

Квз =2,344 + 0,290-lg(7) + 0,204-[lgO)]2 +0,067-[lgO)]3

/' = 1,2.... m

А, *-,..., # |

ФМа. =0,6137-4,970~ + 18,930~

а,а а.

(15)

Фм=/(Фм,Д^)

?7 = ^-ехр |

Полученная математическая модель адекватно описывает поведение дисперсий, содержащих волокнистые частицы в диапазоне скоростей сдвига 0,1667-^437,4 с"а и концентраций 0-К30% об. Исследование поведения системы полимер - растворитель. Для исследования реологических свойств дисперсий полимера в растворителе были отобраны образцы сферического тринитрат целлюлозы (полимер №1) и динитрат целлюлозы (полимер №2). В качестве растворителя применялся формальглицерин. Исследования |

Ila с |

60 |

40 |

20 |

вязкостных свойств дисперсии

проводили с помощью

ротационногоа вискозиметра

RHEOTEST-2.

Проведенные исследования

вязкостных свойств дисперсий

сферического полимера №1 и №2

в растворителе показывают, что

кинетические кривые изменения

вязкости качественно одинаковы

как для ограниченно набухающего

полимера (полимер №1), так и для

полимера полностью

Х |

Диаметры ч f700-800 ???? |

астиц: ва 150-200; ? |

400-5Н |

)0; Э |

||

ж----- бr |

||||||

Х---- в- |

||||||

0а 2 4аа 8 ю t, час

Рис. 6. Зависимость вязкости дисперсий сферического полимера №2 от времени взаимодействия с растворителем. Концентрация 2% об. Скорость сдвига 100 с"1. Температура в эксперименте 80 С.

растворяющегося в растворителе (полимер №2). Можно выделить три области: первая

19

- увеличения вязкости; вторая - область уменьшения вязкости; третья - область постоянной во времени вязкости (рис. 6).

Математическое описание реологических свойств дисперсий полимера в растворителе представляет собой систему уравнений (12).

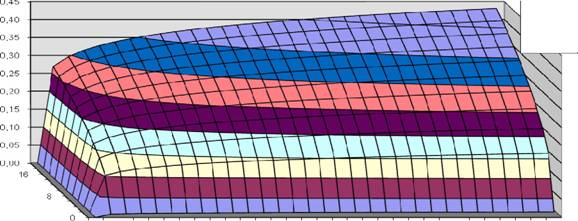

Использование полученной математической модели позволяет теоретически рассчитывать вязкостные свойства наполненных дисперсных композиций в широком диапазоне скоростей сдвига и проследить изменение этих свойств во времени (рис. 7).

|

300

250 и 200 Йа 150

О

л

а 100

50

0

Время, час

Рис. 7. Расчетная зависимость вязкости дисперсии сферического полимера №2 в растворителе от скорости сдвига и времени взаимодействия. Температура 40С, концентрация - 2% об., диаметр частиц 150-200 мкм.

В четвертой главе представлены исследования физико-механических свойств концентрированных растворов нитроцеллюлозы в формальглицерине, по которым эти многофазные растворы можно отнести к классу наполненных дисперсных композиций.

Сложность при исследовании физико-механических свойств в лабораторных условиях и в промышленной переработке концентрированных растворов нитроцеллюлозы заключается в непрерывно продолжающемся процессе пластификации (растворении и набухании волокон нитроцеллюлозы).

Основными факторами, определяющими степень пластификации, являются природа и фракционный состав полимера, концентрация растворителя, температура проведения процесса, интенсивность и продолжительность сдвиговых деформаций.

20

Исследованиеаа плотностиаа концентрированныхаа раствороваа нитроцеллюлозыаа в формальглицерине.

Исследования выполнялись методом глухого прессования (в закрытой пресс-форме). Результаты эксперимента представлены на рис. 8 в виде зависимости плотности растворов нитроцеллюлозы в формальгицерине от давления прессования.

|

Рис.аа 8.аа Зависимостьаа плотностиаа [кг/мЗ]аа ота давленияаа [МПа]аа раствороваа нитроцеллюлозыа различныха по содержанию растворителя [%] и температуре [С ]. |

Модуль удельной работы уплотнения (на единицу массы) является

количественной интегральной оценкой характера процесса уплотнения и жесткости

различных НДК, в том числе концентрированных растворов нитроцеллюлозы:

vk A=\PdV -> Ак =

где Р - давление; Vo и VK - начальный и конечный объемы массы.; т - масса композиции; р0ирк- начальная и конечная плотности композиции.

Рост содержания растворителя и повышение температуры массы, увеличивают эффективность процесса пластификации и это, как следствие, отражается на характере процесса уплотнения растворов нитроцеллюлозы и затратах энергии на уплотнение.

Модуль удельной работы уплотнения может служить экспресс-оценкой степени пластификации, т.е. определить степень готовности растворов нитроцеллюлозы к формованиюаа (лперерабатываемость).аа Модульаа удельнойаа работыаа позволяетаа также

21

оценить потери механической мощности пресса на уплотнение концентрированных растворов нитроцеллюлозы в процессе формования.

Исследование реологических характеристик течения концентрированных растворов нитроцеллюлозы.

Узкий интервал течения концентрированных растворов нитроцеллюлозы в формальглицерине (НЦ-ФГ) по скорости сдвига и напряжению сдвига (1-1,5 порядка) и высокая чувствительность физико-механических свойств от внешних факторов в процессе пластификации (природа и фракционный состав твердой фазы, вид и содержание растворителя и т.д.) предъявляют повышенные требования к выбору методик и качеству исследования.

Наиболее надежным методом оценки реологических характеристик концентрированных растворов нитроцеллюлозы в формальглицерине является анализ кривых ползучести в режиме постоянного напряжения сдвига в области развитого сдвигового течения.

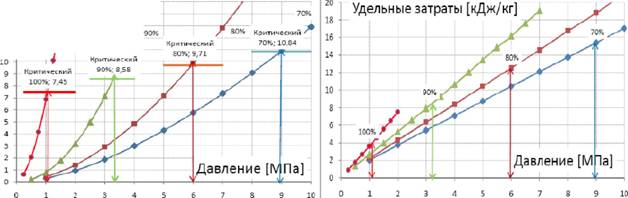

На рис. 9, 10 приведены результаты аппроксимации кривых течения концентрированных растворов нитроцеллюлозы в формальглицерине при различных абсолютных содержаниях растворителя: 70%; 80%; 90%; 100% и температуре 20С уравнением Балкли-Гершеля:

i

f = k-(T-T0Юилиаа ? = ?0+?0??,(17)

|

Рис. 9.аа Аппроксимацияаа зависимостиаа напряженияа Рис. 10. Нормированные в интервале (HI параметры сдвига от скорости сдвига для раствора НЦ-ФГ : 70%;аа реологическогоа уравненияа Балкли-Гершеляа для 80%;аа 90%; 100%а при температуре 20С уравнением растворова нитроцеллюлозыа ва зависимостиа от Балкли-Гершеляаа содержания растворителя ?? |

где: У - скорость сдвига; Та напряжение сдвига; ?оа предел текучести; п - индекс течения; Моаа коэффициент вязкости; к - коэффициент консистенции.

22

Исследование сдвиговой прочности концентрированных растворов нитроцеллюлозы.

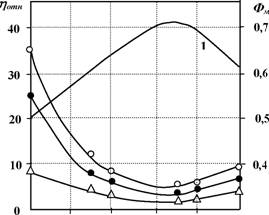

Условие устойчивости наполненной дисперсной композиции в поле сдвиговых напряжений в общем случае определяется следующим образом:

<1 |

или |

(18) |

У<У, |

ИЛИ |

кр |

1-^>0

У, |

Ук

крi кр

где:аа у - индекс прочности;аа укр - критический индекс прочности.

Выражениеаа у / укр характеризует уровень прочности композиции. Выражение 1 - у/Укр характеризует запас прочности НДК.

Абсолютное содержание рлстнорггте.mа [/о\ |

11.* - |

|||||||||||

i |

> |

ж |

|||||||||

:I--1:l1i|IIl-'1I-IS-H- 1КТс|1ВЛЛ.1 |

^ |

I |

|||||||||

-л |

:аа .аа - |

||||||||||

ж |

|||||||||||

ж |

|||||||||||

< |

1 |

||||||||||

Е~|И-ДНГГ |

|||||||||||

' |

|||||||||||

' |

М1И)3 |

||||||||||

< |

> |

||||||||||

< |

1 |

* |

I |

||||||||

доверительного ' |

. |

||||||||||

i |

> |

НТЕ|нПЛ1;к |

|||||||||

10.0 |

|||||||||||

10.5 |

10,0 |

11.5

7.0

Рис. 11. Независимость критического индекса прочности Рис. 12. Зависимость критического индекса прочности от

от напряжения сдвига [МПа] раствора Н - в ФГ 70%; абсолютного содержания растворителя [%] для

20С в доверительном интервале с вероятностью 0,95.а растворов НЦ-ФГ при температуре 20С.

Индекс прочности характеризует фактическую максимальную деформацию сдвига (лсдвиговую усталость), накопленную дисперсной композицией в наиболее напряженной области поля сдвиговых деформаций:

у =\уаа dt

I\ Imax

(19)

где:

У

максимальная скорость сдвига tK - время пребывания массы в наиболее

напряженном сечении поля скоростей сдвига.

Исследованиеа внешнегоа тренияа концентрированныха растворов

нитроцеллюлозы.

Внешнее трение наполненных дисперсных композиций на твердых поверхностях рабочих органов машин чрезвьшайно сложно для изучения и описания в силу большого числа воздействующих факторов и их взаимного влияния. Значительное

23

влияние на величину напряжения внешнего трения оказывают следующие факторы: скорость скольжения по твердым поверхностям, давление, температура, состав и структура наполненной дисперсной композиции, а также вид твердого контактирующего материала (его природа) и шероховатость поверхности.

T=c1-(l + c2-P^)-ln(l + V^X

T=c1-(l + c2-P^)-ln(l + V^X

Напряжение внешнего трения [МПа]

?а 0.40-

жа 0.35-

?а 0,30-

- 0.25-

- 0.20-

- 0.15-

- 0.10-

- 0,05-

- 0.00-

0.45 0.40 0,35 0,30 0,25 0.20 0.15 0,10 0,05

![]()

![]()

Скорость скольжения [мм/мин] |

200а 400а еЗОа 800а 1000 1200 1400а 1003 1800 2000 2200 2400 2000 2800 3000

Давление ДО Па]

Рис. 13. Аппроксимация зависимости напряжения внешнего трения [Мпа] от скорости скольжения [мм / мин] и давления [МПа].

На рис. 13. представлены результаты обработки серии экспериментов, по оценке напряжения внешнего трения концентрированных растворов нитроцеллюлозы в формальглицерине с относительным массовым содержанием растворителя 40% при температуре раствора 80С в зависимости от скорости скольжения и давления.

В пятой главе представлена методика оценки формуемости (перерабатываемости) наполненных дисперсных композиций с использованием математической модели одношнекового формования при исследовании влияния рецептуры и режима приготовления композиции.

Существующие в настоящее время критерии формуемости массы, например: контрольное давление, коэффициент технологичности, показатель комкуемости и т.д. не отражают физико-механические свойства массы, конструктивные особенности формующегоаа оборудованияаа иа технологическиеаа параметрыа режимаа переработки,

24

оказывающих решающее влияние на характер процесса формования массы при прочих равных условиях.

Для оценки формуемости НДК и, в частности, растворов нитроцеллюлозы из множества математических моделей одношнекового формования выбрана наиболее подходящая модель, учитывающая особенности физико-механических свойств НДК, в частности, сверханомалию сдвигового деформирования и анизотропию структуры, вызывающих неустойчивость процесса формования и срыв массы с рифов на корпусе, что приводит к значительным экономическим потерям в производстве изделий, поскольку требуется останов, очистка и последующий запуск не только пресса, но всей технологической линии.

Проверка адекватности математической модели выполнена с использованием экспериментальных данных, полученных на лабораторном одношнековом прессе. Средняя относительная погрешность математической модели в сравнении с экспериментальными значениями для всех рассматриваемых составов нитроцеллюлоза - формальглицерин не превышает 4,5 % по производительности пресса. Максимальная относительная погрешность не превышает 10%.

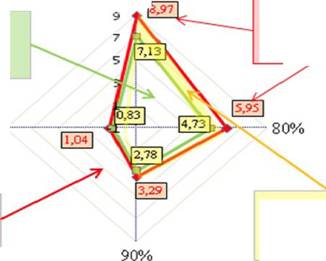

Оценка формуемости растворов нитроцеллюлозы с различным содержанием формальглицерина в интервале: 70%-^ 100% в зависимости от давления формования фактически заключается в получении отклика математической модели на изменение содержания растворителя и, следовательно, физико-механических характеристик (глава 4), а также давления формования в некотором интервале, включающем срыв массы, который определяется точкой пересечения фактического индекса прочности в зазоре с критическим согласно условию устойчивости (глава 4). При этом определяется критическое давление формования и другие критические параметры (рис. 14): все составляющие производительности и мощности, затрачиваемые на внутреннее (сдвиговое) трение и внешнее трение на стенках каналов и рифов, а также относительные характеристики, например критические удельные затраты энергии в зоне дозирования.

25

|

Индекс прочности Y t |

Рис. 14. Индекс прочности и удельные затраты энергии в зависимости от давления формования для растворов Н - в ФГ. Концентрация растворителя 7(Н100%. Критические значения отмечены стрелками.

В шестой главе выполнено исследование устойчивости стационарных режимов работы одношнекового пресса при оценке формуемости концентрированных растворов нитроцеллюлозы. Применяемые ниже термины: устойчивость, уровень устойчивости, запас устойчивости следует читать в техническом смысле применительно к процессу формования наполненных дисперсных композиций.

Для оценки формуемости концентрированных растворов нитроцеллюлозы разработана методика оценки границ области угрозы устойчивости с заданным запасом устойчивости, примыкающей к области неустойчивости (критической).

Анализ диаграммы устойчивости по давлению формования (рис. 15) показывает, что с ростом абсолютного содержания растворителя уменьшается область угрозы

100% |

О бл асть у гр озы устойчивости с запасом О*5- 0,3 |

Область устойчивого

Область устойчивого

формования с запасом

устойчивости 1 + 0,3

Область неустойчивого

формованияаа (срыв). Запас устойчивости < 0

70/е

Давления

формования

критические

[МПа]

Рис. 15. Диаграмма устойчивости по давлению формования [МПа] на одношнековом прессе диаметром 92 мм растворов Н - в ФГ 70% -^ 100%. Область угрозы устойчивости с запасом не более 0,3 выделена.

26

устойчивого формования и увеличивается критический градиент запаса устойчивости, следовательно, увеличивается относительная скорость приближения давления формования к границе устойчивости. Следовательно, увеличивать содержание растворителя за пределами относительно безопасного интервала (70%-ИЮ%) в процессе пластификации нитроцеллюлозы вдвойне опасно с точки зрения потери устойчивости процесса формования, поскольку оба фактора уменьшают допустимое время реагирования системы управления на угрозу потери устойчивости. Последнее наглядно показывает тесную взаимосвязь процессов пластификации и формования.

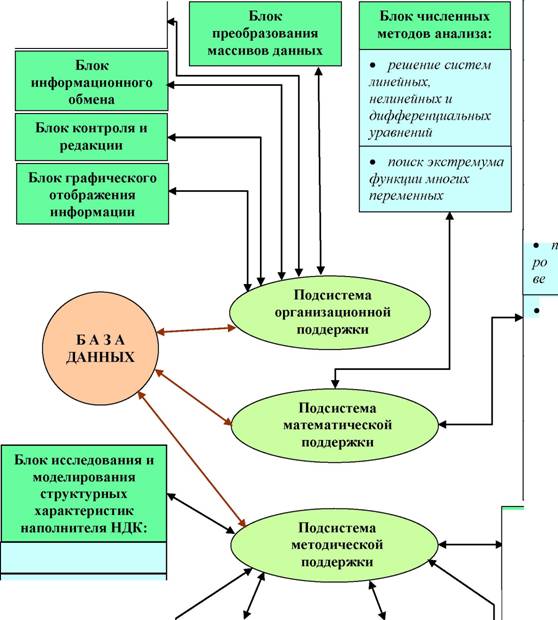

В седьмой главе приведена структура аппаратно-программного комплекса Исследование и переработка наполненных дисперсных композиций.

Аппаратно-программный комплекс Исследование и переработка наполненных дисперсных композиций состоит из базы данных и трех подсистем поддержки: организационной, математической и методической (рис. 16). Ядром комплекса является база данных, обеспечивающая информационную совместимость указанных подсистем.

Подсистема организационной поддержкивключает блок подготовки информации, блок информационного обмена, блок контроля и редакции информации, блок преобразования массивов данных, а также блок графического отображения информации.

Подсистема математической поддержкисодержит блок методов статистического анализа и математического описания экспериментальных данных, а также блок численных методов анализа (аппроксимация, оптимизация, решение систем уравнений и т.д.).

Подсистема методической поддержкиопределяет целевое назначение аппаратно-программного комплекса. Подсистема методической поддержки включает в себя блоки, которые могут быть использованы практически для любых наполненных дисперсных композиций различной природы, реологическое поведение которых и поведение на границе с твердой поверхностью значительно различается: от ньютоновской вязко-пластической жидкости без скольжения на твердой поверхности, до композиций, характеризующихся сверханомальным реологическим поведением, обусловленным наличием предела текучести, предела сдвиговой прочности (когезионный разрыв) и скольжением на твердой поверхности.

27

![]()

![]()

Блок методов статистического анализа:

|

Блок подготовки информации |

определение корреляционного отношения

|

Блок исследования и проектирования одношнекового пресса: |

Хаа порозность, пористость и удельная поверхность

Хаа порозность, пористость и удельная поверхность

Блок методик исследования

физико-механических свойств НДК:

Х комппессионных

реологических

Хаа сдвиговой точности

Хаа поведения на границе с твердой поверхностью

Блок исследования и моделирования процесса взаимодействия наполнителя с дисперсионной средой |

Блок исследования и моделирования вязкостных свойств НДК: |

Хаа система полифракционный полимер-инертная среда |

|

Хаа наполнитель -частицы сферической формы |

|

Хаа система полифракционный полимер-растворител ъ |

|

Хаа наполнитель -частицы цилиндрической формы |

|

Хаа поверочный расчет

Хаа оптимальное проектирование

Блок исследования

устойчивости работы аппаратов, используемых для

синтеза и переработки НДК:

Хаа проточный реактор смешения

Хаа одношнековый пресс

Рис. 16. Структура АПК Исследование и переработка наполненных дисперсных композиций.

28

Все перечисленные подсистемы могут работать как в комплексе, так и автономно. Обмен информацией между этими подсистемами осуществляется посредством базы данных (рис. 7.1), которая служит для долговременного хранения экспериментальных данных, результатов обработки, а также оперативного хранения промежуточных результатов в автономном режиме работы.

ОСНОВНЫЕ ВЫВОДЫ

Для обеспечения устойчивой работы аппаратов используемых в процессе переработки наполненных дисперсных композиций, на примере системы нитроцеллюлоза - формальглицерин, осуществлен выбор состава композиции для реализации необходимого комплекса физико-механических свойств. Для решения этой проблемы были проведены следующие исследования:

- Получены новые данные по влиянию фракционного состава и размеров частиц на порозность наполнителя дисперсной композиции. Впервые разработана методика расчета структурных характеристик наполнителя дисперсной композиции содержащих частицы произвольной геометрической формы и размера.

- Получены новые данные по кинетике набухания сферических частиц полимера в растворителе и впервые разработана математическая модель процесса набухания и растворения полифракционного полимера в растворителе.

- Получены новые данные о влиянии на вязкость дисперсной композиции размеров частиц и фракционного состава наполнителя. Впервые разработана методика, позволившая рассчитать вязкость наполненных дисперсных композиций с учетом влиянием различных факторов: фракционного состава, размера и формы частиц полимера, концентрации дисперсной фазы, температуры, скорости сдвига.

- На основании результатов исследования процесса уплотнения растворов нитроцеллюлозы в формальглицерине в широком интервале изменения давления, содержания растворителя, температуры получено математическое описание этого процесса.

- На основании результатов исследования физико-механических свойств растворов нитроцеллюлозы в формальглицерине: реологических характеристик, сдвиговойаа прочности,аа внешнегоаа трения,аа плотностиаа полученоаа математическое

29

описание этих свойств в широком интервале воздействующих факторов: содержание растворителя, давление и температура.

- Разработана методика исследования и получены новые результаты по формуемости растворов нитратов целлюлозы в формальглицерине в широком интервале изменения основных факторов: содержание растворителя, давление и температура с использованием математической модели одношнекового пресса. Методика позволила оценить в совокупности физико-механические свойства широкого класса наполненных дисперсных композиций, т.е. степень готовности массы к формованию.

- Установлены условия устойчивости стационарных режимов работы аппаратов для переработки наполненных дисперсных композиций в части выбора состава и реализации необходимого комплекса физико-механических свойств. Для определения устойчивости процесса формования в одношнековом прессе разработана методика оценки границ области устойчивости с заданным запасом устойчивости.

- Разработан и апробирован в ОАО Пластик аппаратно-программный комплекс Исследование и переработка наполненных дисперсных композиций, позволяющий проводить исследования процесса взаимодействия полимера с растворителем на стадии пластификации, структурных характеристик и физико-механических свойств на стадии пластификации и формования в одношнековом прессе с учетом неустойчивости.

9.а Разработаны и защищены авторским свидетельством и патентами РФ новые

конструкции гранулирующих шнековых прессов, обеспечивающих повышение

устойчивости формования наполненных дисперсных композиций, увеличение

производительности пресса при значительном снижении потерь сырья и энергии.

Основные положения диссертации опубликованы:

а) в изданиях, рекомендованных ВАК

- Равичев Л.В., Беспалов А.В. Экструзионное формование масс с повышенной вязкостью. //Хим. пром-ть. 1996. №9. С. 607-608.

- Равичев Л.В., Беспалов А.В. Стационарные режимы работы проточного реактора смешения непрерывного действия. //Хим. пром-ть. 1996. №11. С. 737-739.

3.а Логинов В.Я., Равичев Л.В., Беспалов А.В., Старостина Н.Г. Выбор

конструктивных параметров одношнекового пресса, обеспечивающих условия его

30

непрерывной стабильной работы. //Хим. пром-ть. 1998. №1. С. 112-114.

4. Логинов В.Я., Равичев Л.В., Беспалов А.В., Старостина Н.Г. Выбор

технологических параметров одношнекового пресса, обеспечивающих условия его

непрерывной стабильной работы. //Хим. пром-ть. 1998. №3. С. 176-177.

- Равичев Л.В., Логинов В.Я., Беспалов А.В., Старостина Н.Г. Моделирование вязкостных свойств высококонцентрированных суспензий. // Известия ВУЗов. Серия Химия и химическая технология. 1999. №6. С. 33-35.

- огинов В.Я., Равичев Л.В., Беспалов А.В., Старостина Н.Г. Математическая модель формования наполненных композиций в одношнековом прессе. // Теоретические основы химической технологии. 1999. Т.33, №2. С. 208-216.

- Равичев Л.В., Беспалов А.В., Логинов В.Я. Математическое моделирование вязкостных свойств суспензий полифракционного состава // Хим. пром-ть. 2000. №9. С. 487-491.

8 Старостина Н.Г., Равичев Л.В., Беспалов А.В., Логинов В.Я. Физико-механические свойства алюмооксидной катализаторной массы (внутреннее трение). // Хим. пром-ть. 2001. №7. С. 33-37.

9. Равичев Л.В., Беспалов А.В., Логинов В.Я. Расчет вязкости суспензий

катализаторных и полимерных масс. // Хим. пром-ть. 2002. №5. С. 45-50.

10. Равичев Л.В., Старостина Н.Г., Беспалов А.В., Логинов В.Я. Физико-

механические свойства алюмооксидной катализаторной массы (внешнее трение). //

Хим. пром-ть. - 2002. №10. - С. 9-11.

- Равичев Л.В., Беспалов А.В. К расчету порозности неподвижного зернистого катализаторного слоя. //Хим. пром-ть сегодня. 2007. №1. С. 4-9.

- Равичев Л.В., Логинов В.Я., Беспалов А.В. Моделирование вязкостных свойств концентрированных суспензий // Теоретические основы химической технологии. 2008. Т. 42, №3. С. 326-335.

- Равичев Л.В., Логинов В.Я., Беспалов А.В. Аппаратно-программный комплекс для исследования, проектирования и управления процессом переработки пластических масс // Хим. пром-ть сегодня. 2009. № 8. С. 51-55.

- Равичев Л.В., Логинов В.Я., Беспалов А.В. Аппаратно-программный комплекс для исследования, проектирования и управления процессом переработки пластических масс. Блок методик исследования физико-механических свойств пластических масс. //Хим. пром-ть сегодня. 2009. № 10. С. 18-24.

- Равичев Л.В., Логинов В.Я., Беспалов А.В. Аппаратно-программный комплекс для исследования, проектирования и управления процессом переработки пластических масс. Устойчивость формования высоконаполненных дисперсных композиций в одношнековом прессе. //Хим. пром-ть сегодня. 2009. № 11. С. 35-39.

- Равичев Л.В., Логинов В.Я., Беспалов А.В. Аппаратно-программный комплекс для исследования, проектирования и управления процессом переработки пластических масс. Блок исследования и проектирования одношнекового пресса. //

31

Хим. пром-ть сегодня. 2009. № 12. С. 42-48.

б) наиболее значимые работы, опубликованные в других изданиях

- Равичев Л.В., Логинов В.Я., Беспалов А.В. Исследование устойчивости и динамики переходных режимов работы проточного реактора смешения. / Докл. Всесоюзной конференции Химреактор - II. Часть I. Изд. ХПИ, Харьков. 1992. С. 197-201.

- Бесков B.C., Беспалов А.В., Равичев Л.В. Усовершенствование методов приготовления блочных катализаторов сотовой структуры из ванадиевых контактных масс. Тез. докл. Inter, sem. Monolith Honeycomb supports and catalysts. St.Petersburg, Russia. 1995.

- Loginov V.Y., Ravichev L.V., Bespalov A.V., Starostina N.G. New conception extrusion forming of catalyst masses. / Тез. докл. 2-ой Межд. конф., посвященной памяти академика Г.К. Борескова, Century Science and Engineering Catalysis on there of the XXI. Новосибирск: 1997. С. 23-24.

- Loginov V.Y., Ravichev L.V., Bespalov A.V., Starostina N.G.. The modeling of extrusion forming of catalyst masses. / 12th Conference Process Control '99. Bratislava.

1999.а V.l. P. 113-114.

21. Равичев Л.В., Беспалов А.В., Логинов В.Я., Старостина Н.Г. Влияние

конструктивных и технологических параметров одношнекового пресса на

прочностные характеристики экструдируемои высоконаполненнои дисперсной

массы: сб. научных тр. / РХТУ им. Д.И.Менделеева. М. 2000. Выпуск 178. С. 53-57.

22.а Loginov V.Y., Ravichev L.V., Bespalov A.V. The modeling of extrusion forming. /

14th International Congress of Chemical and Process Engineering. Praha, Czech Republic.

2000. P. 45-47.

- Равичев Л.В., Беспалов А.В., Логинов В.Я., Старостина Н.Г. Исследование свойств алюмооксидной катализаторной массы на границе с твердой поверхностью (измерение внешнего трения). / Всероссийская конференция по технологии неорганических веществ. Казань, 19-22 мая 2001 г., Менделеевск. С. 151-152.

- Равичев Л.В., Беспалов А.В., Логинов В.Я., Старостина Н.Г. Моделирование вязкостных свойств высоконаполненных дисперсных композиций. / Технология неорганических веществ: сб. научн. тр. Вып. 180. РХТУ им. Д.И.Менделеева. М. 2002. С. 110-124.

- Равичев Л.В., Старостина Н.Г., Беспалов А.В., Логинов В.Я. Исследование свойств алюмооксидной катализаторной массы на границе с твердой поверхностью (измерение внешнего трения). / Технология неорганических веществ: сб. научн. тр. Вып. 180. РХТУ им. Д.И.Менделеева. М. 2002. С. 137-142.

26. Равичев Л.В., Старостина Н.Г., Беспалов А.В., Логинов В.Я. Физико-

механические свойства алюмооксидной катализаторной массы (внутреннее трение) /

Технология неорганических веществ: сб. научн. тр. Вып. 180. РХТУ им.

Д.И.Менделеева. М. 2002. С. 125-136.

32

- Равичев Л.В., Логинов В.Я., Старостина Н.Г., Беспалов А.В. Компрессионные свойства алюмооксидной катализаторной массы. / Технология неорганических веществ: сб. научн. тр. Вып. 180. РХТУ им. Д.И.Менделеева. М. 2002. С. 143-147.

- Равичев Л.В., Логинов В.Я., Беспалов А.В. Моделирование экструзионного формования // Тез. докл. 2-ой Межд. конф. Образование и устойчивое развитие общества. М. 2004. С. 163.

- Равичев Л.В., Беспалов А.В. Расчет структурных характеристик зернистого слоя полифракционного состава. // Химическая технология: сб. тезисов докладов Международной конференции по химической технологии ХТ-07. М.: ЛЕНАНД. 2007. Т.З. С. 400-402.

30.аа Равичев Л.В., Беспалов А.В. Расчет порозности неподвижного зернистого

катализаторного слоя. // Химическая технология: сб. тезисов докладов

Международной конференции по химической технологии ХТ-07. М.: ЛЕНАНД. 2007.

Т.З. С. 403-405.

31.а Равичев Л.В., Логинов В.Я., Беспалов А.В. Моделирование вязкостных свойств

суспензий сферических частиц. Математические методы в технике и технологиях -

ММТТ-24: сб. трудов XXIV Междунар. науч. конф.: в 10 т. Т. 3. Секция 3 / под общ.

ред. B.C. Балакирева. Киев: Национ. Техн. Ун-т Украины КПИ. 2011. С. 99-100.

- Равичев Л.В., Логинов В.Я., Беспалов А.В., Губин М.С. Моделирование процесса взаимодействия полимера с растворителем. Математические методы в технике и технологиях - ММТТ-24: сб. трудов XXIV Междунар. науч. конф.: в 10 т. Т. 7. Секция 11 / под общ. Ред. B.C. Балакирева. Пенза: Пенз. гос. технол. ак-мия. 2011. С. 82-83.

- огинов В.Я., Равичев Л.В., Беспалов А.В. Математическое моделирование шнекового формования наполненных дисперсных композиций. Математические методы в технике и технологиях - ММТТ-24: сб. трудов XXIV Междунар. науч. конф.: в 10 т. Т. 7. Секция 11 / под общ. Ред. B.C. Балакирева. Пенза: Пенз. гос. технол. ак-мия. 2011. С. 90-92.

в) авторские свидетельства, патенты

34. Гранулирующий шнековый пресс для высоко концентрированных

полидисперсных материалов: авт. свид. 1726256 (СССР) № 4736041; заявл.

01.08.1989, зарег. в Гос. реестре. 15.12.1991.

- Гранулирующий шнековый пресс: пат. 2079405 Рос. Федерация. № 95107300; заявл. 05.05.1995, опубл. 20.05.1997, бюл. №14.

- Гранулирующий шнековый пресс: пат. 2092318 Рос. Федерация. № 96105736; заявл. 26.03.1996; опубл. 10.10.1997, бюл. №28.

- Гранулирующий шнековый пресс: пат. 2122495 Рос. Федерация. № 97119939; заявл. 02.12.1997; опубл. 27.11.1998, бюл. №33.

- Гранулирующий шнековый пресс: пат. 2198787 Рос. Федерация. № 2001134910; заявл. 25.12.2001; опубл. 20.02.2003, бюл. №5.

Заказ №_____________________ Объем____ п.л.__________________ тиражаа экз.

Издательский центр РХТУ им. Д.И.Менделеева

Все авторефераты докторских диссертаций

Все авторефераты докторских диссертаций