Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Формирование и свойства адгезированных полимерных пленок на основе акрил-уретановых композиций с ограниченным содержанием летучих органических соединений

Автореферат кандидатской диссертации

На правах рукописи

ВАСИЛЬЕВ Дмитрий Артурович

ФОРМИРОВАНИЕ И СВОЙСТВА АДГЕЗИРОВАННЫХ ПОЛИМЕРНЫХ ПЛЕНОК НА ОСНОВЕ АКРИЛ-УРЕТАНОВЫХ КОМПОЗИЦИЙ

С ОГРАНИЧЕННЫМ СОДЕРЖАНИЕМ

ЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ

02.00.06 - Высокомолекулярные соединения

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата химических наук

Ярославль - 2012

Работа выполнена на кафедре химической технологии органических покрытий Федерального государственного бюджетного образовательного учреждения высшего профессионального образования Ярославский государственный технический университет

Научный руководитель: |

доктор химических наук, доцент Ильин Александр Алексеевич ФГБОУа ВПО Ярославский государственный технический университет

|

Официальные оппоненты: |

доктор химических наук, профессора Ефимов Валентин Александрович а ФГБОУ ВПО Ярославский государственный технический университет кандидат химических наук, начальник научно-технического центра Евплонова Елена Сергеевна ОАО Объединение Ярославские краски |

Ведущая организация: |

ФГБОУ ВПО Ивановский государственный химико-технологический университет |

Защита диссертации состоится л24 мая 2012 г. в 14:00 в аудитории

Г-219 на заседании диссертационного совета Д 212.308.01 при ФГБОУ ВПО Ярославский государственный технический университет по адресу: 150023,

г. Ярославль, Московский проспект, 88.

С диссертацией и авторефератом можно ознакомиться в научной библиотеке при ФГБОУ ВПО Ярославский государственный технический университет по адресу: 150023, г. Ярославль, Московский проспект, 88.

Автореферат разослан л 23 апреля 2012 г.

Ученый секретарь диссертационного совета

доктор химических наук, профессора а аТ.Н. Антонова

Актуальность проблемы. аВ настоящее время, вместо традиционных лакокрасочных композиций, содержащих в своём составе 50-70% органических растворителей, либо требующих регенерации, либо безвозвратно теряющихся в атмосфере при формировании адгезированных полимерных пленок, разрабатываются композиции, не содержащие органических растворителей или содержащие их в ограниченном количестве. Однако, при переходе от традиционных композиций к материалам с ограниченным содержанием летучих органических соединений (ЛОС) возникает ряд проблем, связанных с управлением вязкостью, с контролем толщины покрытий, с комплексом защитно-декоративных свойств формируемых полимерных пленок.

Одним из перспективных направлений развития лакокрасочной индустрии в области материалов с ограниченным содержанием ЛОС являются акрил-уретановые композиции. Традиционные полиуретановые покрытия успешно используются для защиты металла, дерева, пластика и других поверхностей, демонстрируя превосходные свойства, такие как химическая стойкость, атмосферостойкость, адгезия и другие физико-механические характеристики. Современные тенденции мировой лакокрасочной индустрии по минимизации выбросов в атмосферу токсичных органических растворителей и последствия вступления Российской Федерации во Всемирную Торговую Организацию с ужесточением экологических нормативов делают тему разработки нового поколения композиций с ограниченным содержанием ЛОС особенно актуальной.

Исследования, проведенные в рамках настоящей диссертационной работы, выполнены в соответствии с тематическим планом НИР ФГБОУ ВПО Ярославского государственного технического университета, проводимого по заданию Министерства образования и науки РФ по теме: Разработка научных основ синтеза (со)полимеров ионной и радикальной полимеризации и модификации физико-химических свойств полимерных и композиционных материалов на 2008-2011 гг. (№0120.0 852837).

Цель настоящей работы. Минимизация содержания летучих органических соединений в акрил-уретановых композициях при сохранении эксплуатационных свойств формируемых покрытий.

Для достижения поставленной цели необходимо было решить следующие задачи:

- изучить влияние гидроксилсодержащих акриловых олигомеров и изоцианатных сшивающих агентов на процесс отверждения и физико-механические свойства формируемых адгезированных пленок;

- установить возможность снижения содержания ЛОС в акрил-уретановой композиции за счет рационального выбора органических растворителей;

- установить возможность замены части акрилового олигомера на реакционноспособный олигомерный разбавитель при сохранении эксплуатационных свойств адгезированных пленок.

Научная новизна.

Установлено влияние компонентов акрил-уретановых композиций с ограниченным содержанием органических растворителей на процесс формирования и свойства адгезированных полимерных пленок. Предложена методика оценки жизнеспособности двухкомпонентных акрил-уретановых композиций, учитывающая не только изменение реологических и адгезионных свойств во времени экспозиции после смешения реакционных компонентов, но и защитных свойств формируемых адгезированных полимерных пленок. Установлена возможность снижения содержания ЛОС в акрил-уретановых композициях и усиления противокоррозионных свойств формируемых адгезированных полимерных пленок за счет применения реакционноспособного олигомерного разбавителя.

Практическая значимость работы.

Разработан и реализован подход к минимизации содержания органических растворителей в двухкомпонентных акрил-уретановых композициях. Установлена возможность целенаправленного регулирования физико-механических свойств формируемых полимерных пленок за счет варьирования компонентов в акрил-уретановых композициях с ограниченным содержанием органических растворителей. Показано, что частичная замена акрилового олигомера на реакционноспособный олигомерный разбавитель позволяет снизить содержание ЛОС в акрил-уретановых композициях и усилить противокоррозионные свойства формируемых покрытий. Разработан и внедрен в серийное производство акрил-уретановый лакокрасочный материал с ограниченным содержанием органических растворителей, соответствующий современным экологическим требованиям.

ичный вклад автора. Диссертантом выполнен весь объем экспериментальных исследований, проведены необходимые расчеты, обработка результатов и их анализ, сформулированы общие положения, выносимые на защиту, выводы и рекомендации.

Апробация работы. Основные результаты диссертационной работы докладывались и обсуждались на Международном конгрессе по лакокрасочным покрытиям алCzech Coat 2009 (Чешская республика, Прага, 2009); IX Международной конференции Advances in coatings technology (Польша, Катовице, 2010), Х Международной конференции по химии и физикохимии олигомеров Олигомеры Х (Волгоград, 2009), V, VI и VII Санкт-Петербургских конференциях молодых ученых Современные проблемы науки о полимерах (Санкт-Петербург, а2009, 2010 и 2011 гг.), 63-ей и 64-ой региональных научно-технических конференциях студентов, магистров и аспирантов высших учебных заведений с международным участием (Ярославль, 2010 и 2011 гг.), XVI Международной научно-практической конференции Технологическое образование как фактор инновационного развития страны (Ярославль, 2010), IV Международной конференции-школы по химии и физикохимии олигомеров Олигомеры-2011 (Казань, 2011), Всероссийском конкурсе научно-исследовательских работ студентов и аспирантов в области химических наук и наук о материалах (Казань, 2011). а

Публикации. Основные результаты работы изложены в 16 печатных работах, в том числе в двух статьях в реферируемых отечественных периодических изданиях.

Объем и структура диссертации. Диссертация состоит из введения, пяти глав, выводов и списка использованной литературы, содержит 31 таблицу, 42 рисунка, 2 приложения, 158 библиографических ссылок. Общий объем работы 136 страниц машинописного текста.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении дана краткая характеристика работы, обоснована ее цель, научная новизна и актуальность.

В первой главе диссертации представлен обзор литературы о современных акрил-уретановых композициях. Рассмотрено влияние различных компонентов акрил-уретановых композиций на процесс отверждения и свойства формируемых адгезированных полимерных пленок. Рассмотрены основные проблемы, возникающие при разработке акрил-уретановых композиций с ограниченным содержанием летучих органических соединений.

Во второй главе представлена информация об объектах и методах исследования. Основными объектами исследования служили:

1) Гидроксилсодержащие акриловые олигомеры различного состава с различной массовой долей гидроксильных групп (МДГГ), молекулярно - массовыми характеристиками и температурами стеклования (Тg): АО-I: сополимер на основе 2-гидроксиэтилметакрилата (ГЭМА), метилметакрилата (ММК), стирола и метакриловой кислоты (МАК); МДГГ=1,9 % масс.; Mn=9500; Mw=20000; Tg= 35 oC; АО-II: сополимер на основе ГЭМА, ММК, стирола, МАК, третбутилакрилата и циклогексилакрилата; МДГГ=2,5 % масс.; Mn=2400; Mw=5500; Tg= 29 oC; АО-III: сополимер на основе ГЭМА, ММК, стирола и МАК; МДГГ=4,5% масс.; Mn=1900; Mw=6000; Tg= 25 oC; АО-IV: сополимер на основе ГЭМА, ММК, стирола и МАК; МДГГ=6,0% масс.; Mn=7500; Mw=17000; Tg= 38 oC.

2) Изоцианатные сшивающие агенты различного типа: алифатические на основе биурета 1,6 -гексаметилендиизоцианата (ГМДИ) - (АЛ), изоцианурата ГМДИ симметричного строения (СТ) и изоцианурата ГМДИ асимметричного строения (АСТ); ароматический на основе аддукта триметилолпропана и толуилендиизоцианата (АР).

3) Реакционноспособным олигомерным разбавителем в работе служил олигоэфир, являющийся продуктом взаимодействия триметилолпропана и e-капролактона (ПК). МДГГ = 9,4% масс.; Mn=540; Tg= - 67,1 oC.

3) Реакционноспособным олигомерным разбавителем в работе служил олигоэфир, являющийся продуктом взаимодействия триметилолпропана и e-капролактона (ПК). МДГГ = 9,4% масс.; Mn=540; Tg= - 67,1 oC.

![]() 4) Катализатором реакции уретанообразования являлся дибутилдилаурат олова (ДЛБО), взятый в количестве 0,05 % масс. от содержания гидроксильных групп в композициях.

4) Катализатором реакции уретанообразования являлся дибутилдилаурат олова (ДЛБО), взятый в количестве 0,05 % масс. от содержания гидроксильных групп в композициях.

5) В работе использовались органические растворители: метилэтилкетон (МЭК), метилизобутилкетон (МИБК), метоксипропилацетат (МПА), бутилацетат (БА), о-ксилол, толуол.

Адгезированные полимерные пленки получали реакцией взаимодействия гидроксильных групп акриловых олигомеров и/или активного олигомерного разбавителя с изоцианатными группами сшивающих агентов в среде органических растворителей. При этом во всех композициях выдерживалось стехиометрическое соотношение [NCO]/[OH]=1:1. Температура отверждения композиций составляла (231) оС. Изучение реологических свойств проводилось на ротационном вискозиметре Haake VT 5R и на вискозиметре Уббелоде. Твердость пленок оценивали при помощи маятникового прибора Кенига - Персоза. Степень превращения NCO-групп в процессе пленкообразования оценивали ИК-спектроскопией с Фурье-преобразованиемпо изменению пика поглощения изоцианатной группы и по содержанию в пленках гель-фракции при помощи экстрактора Сокслета. Температуру стеклования пленок определяли при помощи дифференциально-сканирующей калориметрии (ДСК) с использованием прибора Netzsch DSC 200PC. Определение упруго-деформационных свойств полимерных пленок проводилось на разрывной машине PARAM XLW(G6). Адгезионная прочность оценивалась методом среза. Защитные свойства адгезированных полимерных пленок оценивались методом спектроскопии электрохимического импеданса.а а

Третья глава посвящена изучению влияния акриловых олигомеров и изоцианатных сшивающих агентов на процесс отверждения и свойства полимерных пленок.

Установлено, что содержание ЛОС в готовых к применению композициях зависит от природы акрилового олигомера и типа сшивающего агента (таблица 1).

Установлено, что содержание ЛОС в готовых к применению композициях зависит от природы акрилового олигомера и типа сшивающего агента (таблица 1).

Больше всего ЛОС требуется вводить в композиции с акриловыми олигомерами АО-IV и АО-I с относительно высокими молекулярными массами (7500 и 9500). Причем, содержание ЛОС в композиции с акриловым олигомером АО-IV выше, чем в композиции с акриловым олигомером АО-I. Очевидно в данном случае, на содержание органических растворителей в композициях оказывает существенное влияние МДГГ акриловых олигомеров, а не их Mn. Возрастание МДГГ от 1,9 до 6,0 % при смене акриловых олигомеров приводит к увеличению густоты физической сетки за счет образования дополнительных водородных связей. В результате возрастает вязкость, для снижения которой требуется введение в композицию бoльшего количества органических растворителей. Замена АО-I в композициях на АО-III приводит также к снижению вязкости пленкообразующей части из-за существенного уменьшения Mn акрилового олигомера, несмотря на увеличение МДГГ. Композиции с акриловым олигомером АО-II требуют наименьшего введения ЛОС. Это связано с тем, что в составе АО-II присутствуют объемные звенья третбутилакрилата и циклогексилакрилата, которые стерически экранируют гидроксильные группы олигомерных цепей, уменьшая вероятность образования водородных связей.

При использовании всех выбранных акриловых олигомеров, содержание органических растворителей в композициях падает при замене сшивающего агента в ряду АЛ оСТоАРоАСТ.

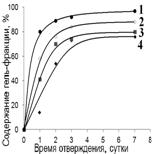

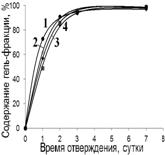

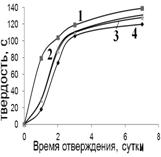

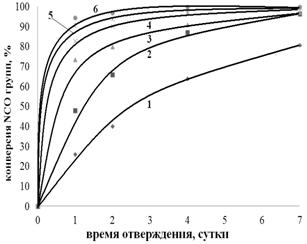

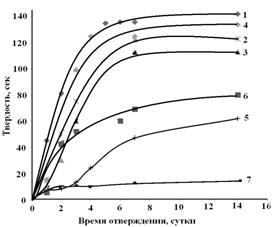

При изучении процесса отверждения акрил-уретановых композиций показано, что с увеличением содержания МДГГ в акриловых олигомерах возрастает скорость образования гель-фракции (рисунок 1) и повышается твердость (рисунок 2) формируемых полимерных пленок. Из этого ряда выпадают композиции на основе акрилового олигомера АО-II (рисунки 1б, 2б), которые отверждаются медленнее остальных. Очевидно, экранирование реакционноспособных гидроксильных групп в акриловом олигомере объемными звеньями, приводящее к ослаблению межмолекулярного взаимодействия и, как следствие, к снижению ЛОС в готовых к применению композициях, негативно отражается на реакционноспособности гидроксильных групп. Аналогичные закономерности наблюдаются и при отверждении композиций в присутствии катализатора ДЛБО.

Введение в исследуемые композиции катализатора ДЛБО приводит к ускорению процесса отверждения, однако, снижаются твердость и температура стеклования окончательно сформированных адгезированных полимерных пленок (таблица 2).

а

а

аа ааба аав аг

Композиции на основе акриловых олигомеров: а) АО-I; б) АО-II; в) АО-III; г) АО-IV.

Сшивающие агенты в композициях: 1 - АР; 2 - АСТ; 3 - СТ; 4 - АЛ.

Рисунок 1 - Изменение содержания гель-фракции при формировании полимерных пленок из композиций без катализатора.

а ба аав ааг

Композиции на основе акриловых олигомеров: а) АО-I; б) АО-II; в) АО-III; г) АО-IV.

Сшивающие агенты в композициях: 1 - АР; 2 - АСТ; 3 - СТ; 4 - АЛ.

Рисунок 2 - Изменение твердости при формировании полимерных пленок из композиций без катализатора.Таблица 2 - Твердость и температура стеклования окончательно сформированных адгезированных полимерных пленок (время отверждения 14 суток)

Типа сшивающего агента

Акриловый олигомер |

АЛ |

АР |

СТ |

АСТ |

||||

с катализатором |

Без катализатора |

с катализатором |

Без катализатора |

с катализатором |

Без катализатора |

с катализатором |

Без катализатора |

|

Твердость пленок по маятнику Кёнига, с |

||||||||

АО-I |

101 |

111 |

120 |

120 |

103 |

113 |

114 |

116 |

AO-II |

100 |

106 |

122 |

138 |

112 |

117 |

120 |

129 |

AO-III |

113 |

133 |

130 |

161 |

118 |

145 |

128 |

149 |

AO-IV |

122 |

127 |

133 |

145 |

124 |

140 |

129 |

143 |

Температура стеклования пленок, С |

||||||||

АО-I |

53 |

59 |

60 |

63 |

55 |

59 |

57 |

61 |

AO-II |

38 |

41 |

51 |

53 |

38 |

41 |

38 |

42 |

AO-III |

38 |

38 |

47 |

49 |

42 |

42 |

43 |

45 |

AO-IV |

61 |

61 |

68 |

68 |

61 |

62 |

64 |

64 |

Отличие по твердости полимерных пленок, сформированных в присутствии полиизоцианатов различной природы, можно объяснить химическим строением сшивающих агентов. В структуре алифатического изоцианата имеются метиленовые цепи с низкими барьерами внутримолекулярного вращения, придающие трехмерной структуре боьшую подвижность и эластичность, и, в конечном итоге, меньшую твердость адгезированных пленок. При использовании ароматического сшивающего агента, напротив, формируется пространственная сетка меньшей подвижности и боьшей жесткости.

Для дальнейших исследований в качестве пленкообразующей части были выбраны компоненты, позволяющие минимизировать содержание ЛОС в акрил-уретановой композиции: акриловый олигомер АО-II и изоцианатный сшивающий агент АСТ.

Четвертая глава посвящена изучению влияния органических растворителей на процесс формирования и свойства акрил-уретановых адгезированных пленок.

Для теоретического обоснования выбора органических растворителей акрил-уретановых композиций использовался трехмерный параметр растворимости Хансена. Из таблицы 3 видно, что акриловый олигомер должен быть хорошо совместим со всеми выбранными органическими растворителями (во всех случаях неравенство R0>Rab выполняется). Изоцианатный сшивающий агент АСТ также должен быть хорошо совместим со всеми выбранными растворителями за исключением толуола.

Для теоретического обоснования выбора органических растворителей акрил-уретановых композиций использовался трехмерный параметр растворимости Хансена. Из таблицы 3 видно, что акриловый олигомер должен быть хорошо совместим со всеми выбранными органическими растворителями (во всех случаях неравенство R0>Rab выполняется). Изоцианатный сшивающий агент АСТ также должен быть хорошо совместим со всеми выбранными растворителями за исключением толуола.

Экспериментально установлено количество каждого органического растворителя, необходимое для придания композициям динамической вязкости 55-65 мПаХс. В зависимости от природы растворителя, содержание ЛОС в готовых к применению акрил-уретановых композициях варьируется в широком диапазоне. При использовании МЭК содержание ЛОС в композиции составляет 368 г/л; БА - 410 г/л; МИБК - 415 г/л; толуола - 450 г/л; о-ксилола - 468 г/л; МПА - 481 г/л. Композиции, полученные с БА, МЭК и МИБК, соответствуют современным экологическим требованиям, ограничивающим содержание ЛОС в ЛКМ (менее 420 г/л для полиуретановых материалов).

Так как реакция взаимодействия изоцианатного сшивающего агента с гидроксилсодержащим олигомером начинается сразу после их смешения, важное значение имеет жизнеспособность композиций. Под величиной жизнеспособности понимают время, за которое исходная вязкость композиции возрастает в два раза.

Так как реакция взаимодействия изоцианатного сшивающего агента с гидроксилсодержащим олигомером начинается сразу после их смешения, важное значение имеет жизнеспособность композиций. Под величиной жизнеспособности понимают время, за которое исходная вязкость композиции возрастает в два раза.

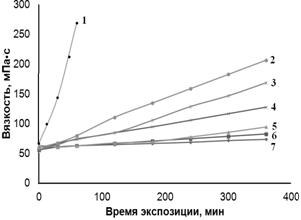

Установлено, что природа используемых ЛОС оказывает существенное влияние на жизнеспособность композиций (рисунок 3). Наблюдаемое возрастание вязкости композиций в процессе хранения в герметично закрытых емкостях связано с протеканием химических процессов, приводящих к увеличению молекулярной массы образующегося полиуретана. Также важную роль в возрастании вязкости играет образование водородных связей в композиции. Все используемые растворители являются акцепторами протонов, но обладают различной склонностью к образованию водородных связей и характеризуются индексом образования водородной связи (HBI). Чем выше НВI, тем медленнее скорость реакции между гидроксилсодержащим соединением и изоцианатом. Растворитель, образуя водородные связи с гидроксильными группами АО, снижает концентрацию несвязанных гидроксильных групп, способных реагировать с изоцианатом. Как видно из таблицы 4, ароматические углеводороды являются растворителями, имеющими меньшую способность к образованию водородных связей, чем кетоны и сложные эфиры, поэтому в среде ароматических углеводородов логично наблюдается самая высокая скорость нарастания вязкости композиций. Однако имеется несоответствие значений HBI (таблица 4) и скорости нарастания вязкости композиций со сложными эфирами и кетонами (рисунок 3). Исходя из концепции параметра HBI, теоретически скорость нарастания вязкости акрил-уретановой композиции должна быть выше в среде кетонов, а не сложных эфиров.

Для оценки степени термодинамического сродства используемых растворителей и акрилового олигомера были определены характеристические вязкости [h] и константы Хаггинса k (таблица 4), характеризующие взаимодействие олигомера с растворителем. Из сопоставления данных приведенных в таблице 4 и на рисунке 3 видно, что чем лхуже, в термодинамическом смысле, растворитель для акрилового олигомера (больше значение константы Хаггинса), тем меньше жизнеспособность акрил-уретановой композиции. Жизнеспособность композиций уменьшается в ряду используемых органических растворителей: кетоны - сложные эфиры - ароматические углеводороды.

Для оценки степени термодинамического сродства используемых растворителей и акрилового олигомера были определены характеристические вязкости [h] и константы Хаггинса k (таблица 4), характеризующие взаимодействие олигомера с растворителем. Из сопоставления данных приведенных в таблице 4 и на рисунке 3 видно, что чем лхуже, в термодинамическом смысле, растворитель для акрилового олигомера (больше значение константы Хаггинса), тем меньше жизнеспособность акрил-уретановой композиции. Жизнеспособность композиций уменьшается в ряду используемых органических растворителей: кетоны - сложные эфиры - ароматические углеводороды.

В начале процесса отверждения (первые 2 суток) самая большая скорость нарастания твердости (таблица 5) адгезированных полимерных пленок наблюдается при использовании термодинамически лплохого растворителя - толуола и, напротив, медленнее отверждается пленка с термодинамически лхорошим растворителем -а метилэтилкетоном. При этом содержание гель-фракции после 2 суток отверждения самое низкое при использовании толуола, а самое высокое при использовании МЭК.

Таблица 5 - Температура стеклования, содержание гель-фракции и твердость пленок на различных стадиях отверждения

ЛОС |

Tg, оС |

Содержание гель-фракции, % |

Твердость, с |

|||

2 суток |

14 суток |

2 суток |

14 суток |

2 суток |

14 суток |

|

Толуол |

20 |

43 |

83 |

99 |

47,0 |

151,0 |

МИБК |

16 |

37 |

89 |

99 |

33,0 |

114,0 |

МПА |

19 |

29 |

95 |

98 |

26,0 |

90,0 |

о-Ксилол |

18 |

32 |

89 |

99 |

25,0 |

93,0 |

МЭК |

23 |

36 |

99 |

99 |

22,0 |

132,0 |

БА |

24 |

39 |

89 |

99 |

34,0 |

134,0 |

Следует отметить, что при формировании адгезированных полимерных пленок, кроме термодинамического качества растворителей, необходимо также учитывать их летучесть. Относительно медленное испарение толуола из пленки способствует равномерному распределению реагирующих компонентов по объему, приводящее к формированию однородного полимерного тела с высокими физико-механическими свойствами (температура стеклования, твердость). Напротив, быстрое испарение МЭК из пленки приводит к неравномерному распределению реагирующих компонентов и, как следствие, к формированию неоднородной пленки с относительно низкими физико-механическими свойствами.

После двух суток отверждения температура стеклования полимерных пленок достигает температуры отверждения (23С) и процесс переходит в диффузионную область. При этом, резко изменяется роль ЛОС в композиции. Термодинамически лхорошие растворители (МЭК, бутилацетат) способствуют диффузии реакционных центров акрилового олигомера и изоцианата друг к другу и, как следствие, способствуют высоким скоростям отверждения, демонстрируя достаточно высокую твердость адгезированных полимерных пленок. Низкая скорость нарастания твердости и температуры стеклования акрил-уретановых пленок при использовании в качестве ЛОС о-ксилола и МПА связаны с их относительно низкой летучестью.

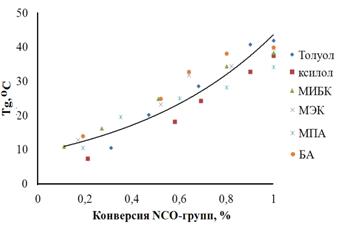

Зависимости Тg от конверсии изоцианатных групп в присутствии различных растворителей были аппроксимированы соотношением ДиБенедетто:

где Tg0, Tg, Tg? - начальная, текущая и максимальная температуры стеклования соответственно, ?Ср - изменение удельной теплоемкости при соответствующей температуре стеклования, Х - конверсия изоцианатных групп.

где Tg0, Tg, Tg? - начальная, текущая и максимальная температуры стеклования соответственно, ?Ср - изменение удельной теплоемкости при соответствующей температуре стеклования, Х - конверсия изоцианатных групп.

Показано, что данные, полученные по соотношению ДиБенедетто хорошо согласуются с экспериментальными данными, представленными на рисунке 4.

Экспериментальные данные, представленные на рисунке 4, для каждой композиции с различными органинческими растворителями, были также аппроксимированы линейным уравнением Tg=ax+Tg0(таблица 6).

Экспериментальные данные, представленные на рисунке 4, для каждой композиции с различными органинческими растворителями, были также аппроксимированы линейным уравнением Tg=ax+Tg0(таблица 6).

Низкое значение а, наблюдаемое в композиции с МПА, указывает на преобладание химических процессов над физическими при формировании полимерной пленки. В данном случае определяющую роль играет захват растворителей полимерной пленкой, что приводит к снижению температуры стеклования. Напротив, высокие значения а наблюдаются при отверждении композиций с толуолом и ксилолом. Очевидно, при использовании этих растворителей повышается согласованность протекания химических и физических процессов отверждения, что должно приводить к формированию однородных полимерных пленок с высоким уровнем физических свойств. Действительно, пленки, сформированные на основе композиции с толуолом, имеют высокуюа конечную температуру стеклования и твердость (таблица 5). Относительно низкий уровень этих свойств для полимерных пленок, сформированных на основе композиции с ксилолом, обусловлен, как и в случае композиции с МПА, низкой летучестью растворителя.

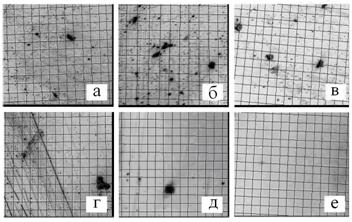

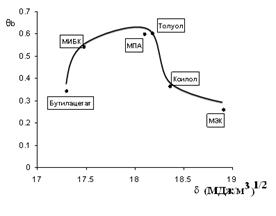

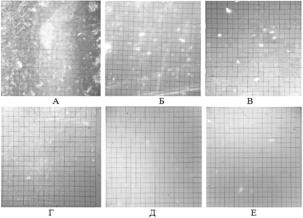

Необходимо учесть, что скорость испарения растворителей из пленки оказывает существенное влияние на морфологию формируемого полимерного тела. Для оценки микронеоднородности полимерных пленок использовался метод микроскопии (рисунок 5). Можно заметить, что пленка, сформированная при использовании толуола, обладает высокой однородностью (рисунок 5 е). Это связано с хорошим сродством толуола к образующейся трехмерной структуре полимерной пленки. На это указывает наибольшая степень равновесного набухания (qb) акрил-уретановой пленки в случае использования данного ЛОС (рисунок 6).

Необходимо учесть, что скорость испарения растворителей из пленки оказывает существенное влияние на морфологию формируемого полимерного тела. Для оценки микронеоднородности полимерных пленок использовался метод микроскопии (рисунок 5). Можно заметить, что пленка, сформированная при использовании толуола, обладает высокой однородностью (рисунок 5 е). Это связано с хорошим сродством толуола к образующейся трехмерной структуре полимерной пленки. На это указывает наибольшая степень равновесного набухания (qb) акрил-уретановой пленки в случае использования данного ЛОС (рисунок 6).

Акрил-уретановые пленки также хорошо набухают в МИБК и МПА. Очевидно, наблюдаемые микронеоднородности пленок, сформированных при использовании этих растворителей (рисунок 5 б,г), вызваны несогласованностью процессов физического и химического отверждения. Исходя из того, что летучесть МИБК (1,4 ) и особенно МПА (0,3) ниже летучести толуола (2,0), они оказываются частично лзахваченными формируемой пленкой. Микронеоднородности пленок, сформированных на основе композиции, содержащей МЭК (3,7) (рисунок 5а), вызваны ранним испарением растворителя, приводящим к неравномерному распределению реагирующих компонентов по объему полимерного тела.

ОС: а) МЭК, б) МИБК, в) БА; г) МПА; д) о-ксилола; е) толуола. Размер квадрата окулярной сетки 30?30 мкм.

Рисунок 5 - Микрофотографии акрил-уретановых пленок, сформированных на основе композиций с различными органическими растворителями.

аРисунок 6 - Зависимость степени равновесного набухания (qb) акрил-уретановых полимерных пленок от параметра растворимости (d).

а а

а

Используя уравнение qb =

Используя уравнение qb =  были рассчитаны константы Хаггинса (таблица 7).

были рассчитаны константы Хаггинса (таблица 7).

Из сопоставления таблиц 7 и 4 следует, что ароматические углеводороды, имеющие лплохое термодинамическое сродство к компонентам акрил-уретановой композиции, являются термодинамически хорошими, для сформированных акрил-уретановых пленок. Это связано с изменением полярности композиции в ходе отверждения из-за расходования изоцианатных и гидроксильных групп. Полярность отверждаемой композиции уменьшается, приближаясь к полярности ароматических углеводородов.

Пятая глава посвящена изучению влияния реакционноспособного олигомерного разбавителя (ПК) на реологию и содержание ЛОС в акрил-уретановых композициях, процесс отверждения и свойства формируемых адгезированных полимерных пленок. Квантово-химическим методом РМ3 показано, что молекулы ПК имеют компактную равновесную структуру, которая стабилизирована внутримолекулярными водородными связями между ОН-группами и кооперативным взаимодействием СН2-звеньев (рисунок 7). Это приводит к ослаблению межмолекулярного взаимодействия и, как следствие, ПК имеет низкую вязкость и температуру стеклования. Очевидно, что ПК может одновременно выполнять роль пленко образователя и растворителя.

образователя и растворителя.

В акрил-уретановой композиции часть акрилового олигомера АО-II замещалась на реакционноспособный олигомерный разбавитель ПК. Из полученных данных (рисунок 8) следует, что за счет замены части АО-II на ПК можно снизить содержание органических растворителей и получить акрил-уретановую композицию, соответствующую современным экологическим требованиям (содержание ЛОС менее 420 г/л). Для этого необходима замена акрилового олигомера на реакционноспособный олигомерный разбавитель не менее, чем на 20 % масс.

Однако, увеличение содержания доли ПК в композиции приводит к уменьшению срока жизнеспособности (рисунок 9).Установлено, что замена АО на ПК более, чем на 50 % масс. приводит к снижению времени жизнеспособности акрил-уретановых композиций до 4 часов. При увеличении концентрации катализатора ДЛБО в два раза время жизнеспособности композиции незначительно уменьшается.

аа

аа  аа

аа

Согласно современным стандартам для многокомпонентных лакокрасочных материалов жизнеспособность определяется не только реологическими свойствами готовых к применению композиций, но и эксплуатационными свойствами пленок, полученных на основе композиций, предварительно выдержанных не менее 30 минут после смешения реагирующих компонентов. Поэтому изучение процесса отверждения и свойств полимерных пленок было проведено для композиций, выдержанных перед нанесением на подложку 30 и 240 минут.

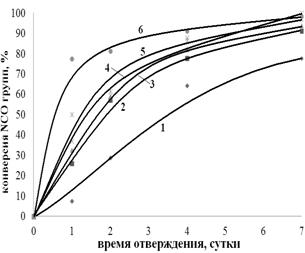

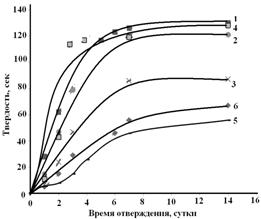

Установлено, что увеличение содержания ПК в композиции приводит к ускорению процесса химического отверждения пленок (рисунок 10). Это обусловлено возрастанием функциональности композиций и увеличением доли неэкранированных гидроксильных групп. Возрастание концентрации катализатора ДЛБО в композициях логично приводит к ускорению процесса отверждения.

а аб

Время выдержки композиций перед нанесением на подложку: а - 30 мин; б - 240 мин.

Соотношение [АО]/[ПК], % масс.: 1 Ц100/0; 2 Ц87,5/12,5; 3, 4 - 75/25; 5, 6 Ца 50/50.

[ДЛБО]=0,05 % масс. от содержания ОН-групп (1, 2, 3, 5); 0,10 % масс. от содержания ОН-групп (4,6).

Рисунок 10 - Зависимости конверсии NCO-групп от времени отверждения полимерных пленок

Учитывая, что взаимодействие компонентов двухкомпонентной акрил-уретановой композиции начинается практически сразу после их смешения, увеличение времени выдержки перед нанесением от 30 до 240 минут приводит к тому, что часть изоцианатных групп уже прореагировала до нанесения композиции на подложку. Это приводит к возрастанию молекулярной массы полиуретана и вязкости композиции, затруднению диффузии реагирующих компонентов. Преждевременное протекание химических процессов до нанесения на подложку препятствует процессам последующего физического отверждения в пленке. Вследствие этого, с увеличением времени выдержки композиций перед нанесением падает скорость химического отверждения полимерных пленок, наблюдаемая при сопоставлении рисунков 10а и 10б.

Установлено, что увеличение содержания ПК в композициях приводит к снижению твердости адгезированных полимерных пленок (рисунок 11) и температуры стеклования (таблица 8).

Установлено, что увеличение содержания ПК в композициях приводит к снижению твердости адгезированных полимерных пленок (рисунок 11) и температуры стеклования (таблица 8).

Это связано со следующими причинами.

1) С пластифицирующим действием ПК, температура стеклования которого составляет минус 67,1 С. В качестве критерия эффективности действия пластификатора наиболее широко используется депрессия температуры стеклования сформированной полимерной пленки (таблица 8).

2) С увеличением содержания ПК в композициях возрастает вероятность захвата растворителей, пластифицирующих полимерную пленку, т.к. резко возрастает скорость химического отверждения.

3) Кроме того, характер распределения пластификатора между макромолекулами полимера и эффективность пластифицирующего действия зависит от конформационных возможностей активного олигомерного разбавителя, имеющего компактную равновесную конформацию (рисунок 9). Встраивание звеньев ПК в образующийся полиуретан способствует снижению внутренних напряжений и, как следствие, возрастанию эластичности пленок.

аа б

Время выдержки композиций перед нанесением на подложку: а - 30 мин; б - 240 мин.

Соотношение [АО]/[ПК], % масс.: 1 Ц100/0; 2 Ц87,5/12,5; 3, 4 - 75/25; 5, 6 Ца 50/50; 7 - 0/100 [ДЛБО]=0,05 % масс. от содержания ОН-групп (1, 2, 3, 5, 7); 0,10 % масс. от содержания ОН-групп (4,6).

Рисунок 11 -а Изменение твердости адгезированных полимерных пленок, формируемых на основе композиций с различным соотношением [АО]/[ПК].

Установлено, что в композициях содержащих реакционноспособный олигомерный разбавитель ПК, катализатор ДЛБО не только ускоряет процесс отверждения, но и повышает твердость формируемых полимерных пленок. То есть, наблюдаемое снижение твердости пленок при введении в композиции ПК может быть компенсировано увеличением концентрации катализатора (рисунок 11).

В случае композиций с ПК, ОН-группы которого стерически более доступны для взаимодействия с изоцианатными, введение ДЛБО в композиции ускоряет процесс отверждения и приводит к более полному прореагированию реакционноспособных (ОН-, NCO-) групп. Как следствие, увеличение содержания ДЛБО в композициях с ПК приводит к росту твердости адгезированных полимерных пленок.

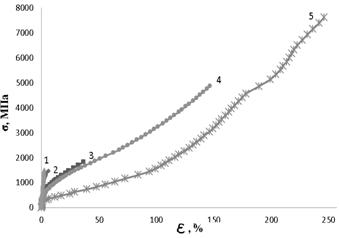

Полимерные пленки, сформированные без реакционноспособного олигомерного разбавителя ПК, ведут себя как хрупкие тела (рисунок 12). Введение и увеличение доли ПК в составе композиции приводит к повышению эластичности формируемых полимерных пленок: происходит снижение предела вынужденной эластичности, появление модуля высокоэластичности и увеличение разрывной прочности пленок более, чем в 5 раз.

Полимерные пленки, сформированные без реакционноспособного олигомерного разбавителя ПК, ведут себя как хрупкие тела (рисунок 12). Введение и увеличение доли ПК в составе композиции приводит к повышению эластичности формируемых полимерных пленок: происходит снижение предела вынужденной эластичности, появление модуля высокоэластичности и увеличение разрывной прочности пленок более, чем в 5 раз.

Следует отметить, что увеличение содержания катализатора в композициях с ПК приводит к существенному увеличению разрывной прочности полимерных пленок. Разрывная прочность возрастает более, чем в 2,5 раза. Это вызвано теми же причинами, что и при анализе влияния количества катализатора на твердость формируемых полимерных пленок на основе композиций, содержащих активный олигоэфирный разбавитель.

Следует отметить, что увеличение содержания катализатора в композициях с ПК приводит к существенному увеличению разрывной прочности полимерных пленок. Разрывная прочность возрастает более, чем в 2,5 раза. Это вызвано теми же причинами, что и при анализе влияния количества катализатора на твердость формируемых полимерных пленок на основе композиций, содержащих активный олигоэфирный разбавитель.

Относительная летучесть по бутилацетату.

Установлено, что зависимость защитных свойств адгезированных полимерных пленок от содержания активного разбавителя носит экстремальный характер (рисунок 13). Замена акрилового олигомера на ПК до определенной степени (до 25 %) усиливает защитные свойства пленок. Дальнейшее увеличение доли ПК в композициях (более 25 %) отрицательно сказывается на защитных свойствах полимерной пленки: электролит легче диффундирует к поверхности металла через полимерную пленку. В данном случае имеет место конкуренция нескольких факторов. С одной стороны, увеличение содержания ПК и, соответственно, изоцианата, повышающее функциональность композиции, приводит к формированию полимерной пленки с высокой густотой химической и физической сетки, что способствует формированию высоких защитных свойств.

а б

Время выдержки композиций перед нанесением на подложку: а - 30 мин; б - 240 мин.

Соотношение [АО]/[ПК], % масс.: 1 - 100/0; 2 Ц87,5/12,5; 3,4 - 75/25; 5,6 - 50/50.

[ДЛБО]=0,05 % масс. от содержания ОН-групп (1,2,3,5); 0,10 % масс. от содержания ОН-групп (4,6).

Рисунок 13 - Зависимость электрохимического импеданса адгезированных полимерных пленок при частоте тока 0,15 Гц от количества циклов воздействия электролита (3% водный раствор NaCl).

С другой стороны, при увеличении содержания ПК в системе возрастает количество сложноэфирных групп, склонных к гидролизу. Данный фактор является неблагоприятным для защитных свойств. Поэтому при увеличении содержания ПК в композициях до определенной концентрации наблюдается улучшение защитных свойств, а затем их ухудшение. Также видно, что увеличение времени выдержки композиций перед нанесением негативно отражается на защитных свойствах. Наблюдается падение электрохимического импеданса приблизительно на один порядок, а влияние активного олигомерного разбавителя уменьшается (кривые располагаются плотнее).

С другой стороны, при увеличении содержания ПК в системе возрастает количество сложноэфирных групп, склонных к гидролизу. Данный фактор является неблагоприятным для защитных свойств. Поэтому при увеличении содержания ПК в композициях до определенной концентрации наблюдается улучшение защитных свойств, а затем их ухудшение. Также видно, что увеличение времени выдержки композиций перед нанесением негативно отражается на защитных свойствах. Наблюдается падение электрохимического импеданса приблизительно на один порядок, а влияние активного олигомерного разбавителя уменьшается (кривые располагаются плотнее).

Методом микроскопии установлено, что увеличение содержания ПК в композициях приводит к существенному уменьшению размера и количества микронеоднородностей (рисунок 14). Реакционноспособный олигомерный разбавитель, снижая внутренние напряжения при отверждении акрил-уретановых композиций, приводит к формированию более микрооднородных полимерных пленок.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ РАБОТЫ И ВЫВОДЫ

1. Разработан и реализован подход к минимизации содержания ЛОС в акрил-уретановых композициях. Установлено, что для получения акрил-уретановой композиции с ограниченным содержанием органических растворителей необходимо использовать низковязкие сшивающие агенты и акриловые олигомеры не только с низкими Mn и МДГГ, но и содержащими объемные заместители в олигомерной цепи, стерически экранирующие образование водородных связей.

2. При изучении влияния природы органических растворителей на процесс отверждения и свойства формируемых пленок установлено, что использование МЭК, МИБК и бутилацетата позволяет снизить содержание ЛОС в акрил-уретановой композиции до значений менее 420 г/л, а использование толуола - получить микрооднородные полимерные пленки с высоким уровнем физико-механических свойств.

3. Установлено, что ароматические растворители меняют термодинамическое качество при отверждении акрил-уретановой композиции, что связано с уменьшением полярности формируемого полимерного тела.

4. Установлено, что частичная замена акрилового олигомера на реакционноспособный олигомерный разбавитель позволяет снизить содержание органических растворителей в композиции до уровня, соответствующего современным европейским экологическим требованиям.

5. Установлено, что замена акрилового олигомера на активный олигомерный разбавитель в акрил-уретановых композициях приводит к ускорению процесса отверждения, формированию микрооднородных полимерных пленок. При этом снижается температура стеклования и твердость пленок, но возрастает их разрывная прочность более, чем в 5 раз.

6. Методом спектроскопии электрохимического импеданса установлено, что частичная замена акрилового олигомера на реакционноспособный олигомерный разбавитель приводит к усилению противокоррозионных свойств полимерных пленок.

7. Предложена методика оценки жизнеспособности двухкомпонентных акрил-уретановых композиций, учитывающая не только изменение реологических и адгезионных свойств в процессе экспозиции после смешения реагирующих компонентов, но и защитных свойств формируемых полимерных покрытий.

8. В результате проведенного рационального подбора акрилового олигомера, сшивающего изоцианатного агента, органических растворителей и использования реакционноспособного олигомерного разбавителя, установлена возможность снижения содержания органических растворителей в акрил-уретановых композициях более, чем на 60 %, при сохранении эксплуатационных свойств формируемых адгезированных пленок.

9. Разработан и внедрен в серийное производство акрил-уретановый лакокрасочный материал с ограниченным содержанием органических растворителей, соответствующий современным экологическим требованиям.

Список публикаций

- Васильев, Д.А. Влияние органических растворителей на морфологию акрил-уретанового покрытия / Д.А. Васильев,а А.А. Ильина // Известия вузов. Химия и хим. технология, 2011. - т.54, № 6. - с. 71 - 73.

- Васильев, Д. А. Отверждение акрил-уретановой композиции с растворителями различной природы / Д. А. Васильев, А. А.Ильин, С. С. Румянцева // Лакокрасочные материалы и их применение, 2011 - №3 - с. 38-41

- Vasiliev, D.A.а Curing and Properties of Coatings Prepared from Acrylic Oligomers with Low Hydroxyl Content / D. A.Vasiliev, A.A. Ilyin, E.B. Potemina, I.V. Malysheva. // On CD Materials of the International Congress of Coating Materials Czech Coat 2009. - Prague, 2009. - p.38-42.

- Васильев, Д.А. Исследование влияния структуры акриловых сополимеров и типа отвердителя на процесс отверждения и свойства акрилуретановых композиций / Д. А. Васильев, М.Е. Ладинин, А. А. Ильин. // Сб. тез. докл. X Международной конференции по химии и физико-химии олигомеров Олигомеры-2009. - Волгоград, 7-11 сентября 2009. - с. 114.

- Ladinin, M.E. The Study Of The Acrylic Oligomers Curing By Sol-Gel Method /M.E. Ladinin, D.A. Vasiliev, A.A. Ilyin, V.A. Sibrikov // Abstract Book of 5th Saint-Petersburg Young Scientist Conference УModern problems of polymer scienceФ, October 19 - 22, 2009, 4-P-25.

- Васильев, Д.А. Влияние растворителей акрилуретановой композиции на защитно-декоративные свойства формируемого покрытия / Д.А. Васильев, Е.А. Майорова, А.А. Ильин // тезисы докладов Шестьдесят третьей региональной научно-технической конференции студентов, магистров и аспирантов высших учебных заведений с международным участием. - Ярославль, 2010. - С.68

- Плаксин, С.П. Выбор состава летучей части акрилуретановой композиции / С.П. Плаксин,а Д.А. Васильев, М.Е. Ладинин // тезисы докладов Шестьдесят третьей региональной научно-технической конференции студентов, магистров и аспирантов высших учебных заведений с международным участием. Ярославль, 2010.- С.72

- Васильев, Д.А Изучение влияния природы органических растворителей и типа изоцианатного отвердителя на отверждение и свойства акрилуретановых покрытий / Д. А. Васильев, Е.А. Ионова, А.А. Ильин // В кн. Современные проблемы науки о полимерах. 6-я Санкт-Петербургская конференция молодых ученых. С.Перербург, 2010. - С. 74.

- Васильев, Д.А. Защитно-декоративные свойства акрилуретановых покрытий / Д.А. Васильев, Е.А. Майорова а// В кн. Фундаментальные науки - специалисту нового века VIII Региональная студенческая научная конференция с международным участием. - Иваново, 2010 - С.251

- Васильев, Д.А. Термодинамическая совместимость акрилового олигомера с органическими растворителями / Д.А. Васильев, С.П. Плаксин // В кн. Фундаментальные науки - специалисту нового века VIII Региональная студенческая научная конференция с международным участием. - Иваново, 2010 - С.267

- Васильев, Д.А. Разработка технологии получения лака с низким содержанием летучих веществ / Д.А Васильев, А.А. Ильин // В кн. Технологическое образование как фактор инновационного развития страны. Материалы XVI Международной науч.-практ. конференции. - Ярославль, 2010.- С.269-272

- Vasiliev, D.A. The Influence of Solvents on Curing and Properties of 2K-PUR High Solids Coatings / D.A. Vasiliev, A.A. Ilyin, E.V. Petrova // In book УAdvances in coatings technologyФ. 9th International Conference. - Poland. Katowice, 23-25 November, 2010. - p.272-278.

- Курашова, Ж.В. Реологические свойства двухупаковочной акрил-уретрановой композиции с высоким сухим остатком / Ж.В. Курашова, Д.А. Васильев, А.А. Ильин // Сб. тезисов шестьдесят четвертой региональной научно-технической конференции студентов, аспирантов и магистрантов высших учебных заведений с международным участием. - Ярославль, 2011. - С.96.

- Васильев, Д.А. Влияние поликапролактона на физико-механические и защитные свойства акрил-уретановых покрытий / Д.А. Васильев, Ж.В. Курашова, А.А. Ильин а// Сб. тезисов 7-ой Санкт-Петербургской конференции молодых ученых Современные проблемы науки о полимерах. - Санкт-Петербург, 2011 - С.63.

- Васильев, Д.А. Реологические свойства двухупаковочной акрил-уретановой композиции с высоким сухим остатком / Д.А. Васильев, Ж.В. Курашова, А.А. Ильин // Сборник трудов IV Международной конференции-школы по химии и физикохимии олигомеров Олигомеры-2011. Т.2. - Казань, 2011 - С. 170.

- Васильев, Д. А. Минимизация эмиссии растворителей при отверждении полиуретановых лакокрасочных материалов / Д. А. Васильев //Сборник аннотаций научных работ финалистов конкурса Всероссийский конкурс научно-исследовательских работ студентов и аспирантов в области химических наук и наук о материалах в рамках Всероссийского фестиваля науки. том 2. - Казань, 2011. - С. 95

Автор выражает глубокую благодарность профессору Индейкину Е.А. за ценные замечания и советы в ходе исследования и при обсуждении результатов.

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]