Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Оценка и обеспечение технологичности конструкции успокоителя качки с неубирающимися рулями

Автореферат кандидатской диссертации

Обложка_автореферата, Общая_характеристика_работы, Основное_содержание_работы, Заключение, Основные_публикации_по_теме_диссертации

На правах рукописи

Пялов Николай Владимирович

Оценка и обеспечение технологичности

конструкции успокоителя качки

с неубирающимися рулями.

Специальность 05.08.04 - Технология судостроения, судоремонта и организация судостроительного производства.

АВТОРЕФЕРАТ

Диссертация на соискание ученой степени

кандидата технических наук

Санкт-Петербург

2012

Работа выполнена на кафедре Технология судового машиностроения федерального государственного бюджетного образовательного учреждения высшего профессионального образования Санкт-Петербургский государственный морской технический университет.

Научный руководитель: доктор технических наук, профессор

Кривуля Александр Анатольевич

Официальные оппоненты:а доктор технических наук, с.н.с.

Лысенков Павел Михайлович

кандидат технических наук

Горбунов Сергей Александрович

Ведущая организация: ОАО Центр технологии судостроения и судоремонта, г. Санкт-Петербург

Защита диссертации состоится л14 марта 2012 г. в л14 часов на заседании диссертационного совета Д.212.228.05 при Санкт-Петербургском государственном морском техническом университете, по адресу: 190008, г. Санкт-Петербург, ул. Лоцманская, д.3.

С диссертацией можно ознакомиться в библиотеке Санкт-Петербургского государственного морского технического университета.

Автореферат разослан л_______________2012 г.

Ученый секретарь

диссертационного совета

канд. техн. наук, доцент А.Н. Муравьев

Актуальность работы: Одной из целей машиностроительного производства является создание конкурентоспособных образцов изделий судового машиностроения. Получение конкурентных преимуществ достигается созданием новых образцов изделий, обеспечивающих лучшие технико-экономические характеристики по сравнению с существующими образцами.

Решение задачи обеспечения производственной технологичности определяет возможность сокращения всех видов затрат в процессе производства. Решение указанной научно-технической задачи требует создания методов, математических моделей оценки показателей технологичности, взаимоувязанных с определяющими функциональными конструктивно-техническими характеристиками. Рассмотрение, обоснование и выбор наиболее технологичных конструкций новых образцов техники требует разработки критериев, процедуры оптимизации проектных решений, определения диапазонов изменения функциональных и конструктивно-технических характеристик, влияющих на показатели технологичности.

В трудах В.Ф.Суслова, А.Г.Даниловского, О.И.Ефимова, И.И.Исаева, Н.П.Шаманова, выполненных ранее, предложены методы, алгоритмы, модели, решения задач проектирования, методы оценки конструктивно-технических параметров показателей вновь создаваемых изделий судового машиностроения.

В указанных трудах рассмотрены вопросы создания рулевых машин, палубных и грузоподъёмных механизмов, но не предложены методы оценки и выбора наиболее технологичных конструкций механизмов, методы оценки показателей технологичности.

Актуальность диссертационной работы заключается в обеспечении конкурентоспособности создаваемых механизмов силовых приводов успокоителей качки (МСП УК), для чего исследовано влияниеих функциональных и конструктивно-технических характеристик изделия на показатели технологичности с неубирающимися рулями, а также разработаны методы оценки и обеспечения технологичности, начиная с ранних этапов проектирования, для последующей реализации в конкретных условиях производства.

В диссертационной работе использовались данные, полученные при создании в ЗАО ЦНИИ СМ и ОАО Пролетарский завод механизмов силовых приводов успокоителей качки (МСП УК) УК4,5 и УК6-1, в которых автор принимал участие под руководством Главного конструктора В.Г.Полякова.

Цель диссертационной работы: Целью настоящей работы является снижение затрат на создание МСП УК с неубирающимися рулями, для чего необходимо обеспечение технологичности конструкции, начиная с ранних этапов проектирования.

Для достижения указанной цели решены следующие задачи:

1. Численный анализ существующих конструкций МСП УК. Обоснование актуальности решения задачи обеспечения технологичности.

2. Разработка математических моделей оценки конструктивно-технических характеристик МСП УК с учетом требований заказчика.

3. Анализ и обоснование показателей технологичности конструкции МСП УК.

4. Разработка математических моделей оценки технологичности конструкции МСП УК.

5. Выявление определяющих конструктивно-технических характеристик МСП УК и установление их влияния на показатели технологичности. Разработка основных направлений обеспечения технологичности.

6. Разработка и обоснование критериев выбора оптимальных вариантов конструкций МСП УК.

7. Разработка ПО для решения названных задач.

8. Разработка методики обеспечения технологичности конструкции МСП УК с неубирающимися рулями для использования, начиная с ранних этапов проектирования.

9. Оценка технико-экономической эффективности использования результатов диссертационных исследований.

Объект исследования: Объектом исследования являются конструкция МСП УК, процесс её проектирования и изготовления.

Новые научные результаты:

1. Разработаны расчетные зависимости оценки конструктивно-технических характеристик МСП УК, увязанные с требованиями заказчика.

2. Выявлены определяющие конструктивно-технические характеристики механизма.

3. Обосновано использование для оценки технологичности удельных показателей технологичности.

4. Разработаны методы и модели оценки показателей технологичности, взаимоувязанные с определяющими конструктивно-техническими параметрами для конкретных условий производства.

5. Предложены критерии выбора наиболее технологичных конструкций механизмов для использования, начиная с ранних этапов проектирования.

6. Разработана методика обеспечения технологичности, позволяющая сократить сроки решения технической подготовки производства и затраты на создание новых конструкций механизмов успокоителей качки.

Методы исследования: При постановке и решении сформулированных задач использованы методы численного анализа, методы математической статистики, системный подход.

Научно-практическая значимость результатов: Использование системного подхода, разработанных методов и моделей оценки и обеспечения технологичности позволяет, начиная с ранних этапов проектирования, создавать новые более технологичные конструкции механизмов успокоителей качки, повышать точность получаемых оценок и обеспечивать конкурентные преимущества производства изделий судового машиностроения в ОАО Пролетарский завод.

Апробация работы: Основные положения работы докладывались и обсуждались на заседании кафедры ТСМ СПбГМТУ и научно-технического совета ЗАО ЦНИИ СМ, а также на Второй Российской научно-практической конференции судостроителей Единение науки и практики 2010 - С-Петербург, 2010.

Внедрение результатов работы: Основные результаты работы внедрены на предприятии ЗАО ЦНИИ СМ. Методика обеспечения технологичности использована при проектировании механизмов силовых приводов МСП-100.

Публикации по работе: По теме диссертации опубликовано 5 научных работ (4 статьи и тезисы доклада на научно-технической конференции). Три работы написаны в соавторстве, доля автора 45-60%. В ведущих рецензируемых научных журналах и изданиях, опубликованы три статьи, из них две в соавторстве (доля автора 50 и 60%).

Структура и объём работы: Диссертация состоит из введения, четырех глав, заключения, списка использованных литературных источников, включающего 43 источника и приложений. Объём работы - 202 страниц, в том числе: таблиц Ц18, рисунков - 55, приложений - 2.

Во введении обоснован выбор темы диссертации и её актуальность, сформулированы цель и задачи исследования, обоснован выбор объекта исследования.

В первой главе выполнен численный анализ конструктивно-технических особенностей МСП УК, анализ существующих приёмов, методов и моделей получения оценок технических характеристик и показателей технологичности механизмов с учетом требований заказчика. Выполнен анализ методов оценки трудоёмкости изготовления изделия на примере кинематической схемы кулисного четырёхцилиндрового плунжерного механизма, далее называемого механизмом типа л1, и механизма поршневого с качающимися цилиндрами, далее называемого механизмом типа л2. Анализ используемых методов определения технических характеристик позволил обосновать предпочтительность использования абсолютных и удельных показателей оценки трудоемкости изготовления и материалоемкости как основных показателей технологичности. Удельные показатели технологичности - это значения абсолютных показателей (трудоёмкости и материалоёмкости), приходящиеся на 1 единицу определяющей технической характеристики МСП УК. Определяющей технической характеристикой принят момент на баллере, развиваемый механизмом. Значение максимального момента на баллере Мmaxа задается техническим заданием (ТЗ). При установлении зависимостей показателей технологичности Мmax создаются предпосылки получения оценок технологичности конструкции, начиная с момента разработки ТЗ на новое проектирование.

По материалам первой главы сделаны следующие основные выводы:

- Выполненный анализ существующих конструкций успокоителей качки позволил выявить основные характеристики конструктивно-технических и технологических решений.

- Выполненный анализ работ по созданию УК МСП, методик их проектирования позволил выявить основные направления совершенствования конструкций МСП УК с неубирающимися рулями:

- сокращение массо-габаритных характеристик;

- сокращение трудозатрат на производство МСП УК.

- Решение задач обеспечения технологичности, начиная с ранних этапов проектирования (ЭП, ТП) МСП УК, выявило необходимость разработки математических моделей оценки показателей технологичности, адекватных условиям выполнения работы.

Во второй главе разработаны и приведены основные зависимости - математические модели оценки показателей технологичности, содержащие определяющие конструктивно-технические характеристики МСП УК. При разработке зависимостей использован метод численного моделирования, предложены алгоритм и ПО для получения оценок показателей технологичности вновь создаваемых конструкций.

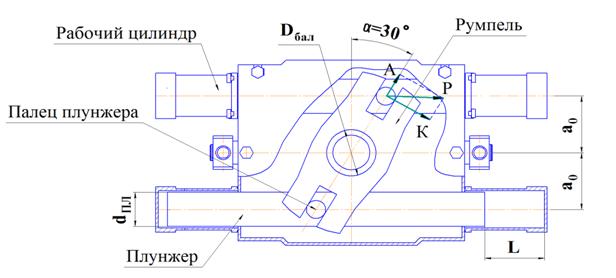

По результатам создания аобразцов МСП УК, изготавливаемых в настоящее время серийно, определены зависимости, связывающие крутящий момент и основные рабочие характеристики механизма. Основной расчетной зависимостью для механизма типа л1 (Рис. 1) является зависимость (1):

![]() , кНмаа (1);

, кНмаа (1);

где М - крутящий момент; ?р - перепад давления в цилиндрах; V0 - геометрический параметр привода, определенный по формуле - ![]() , где z - количество плунжеров, Fпла - площадь плунжера, а0 - межосевое расстояние; ? - угол перекладки румпеля; ?мп - механический КПД привода перекладки.

, где z - количество плунжеров, Fпла - площадь плунжера, а0 - межосевое расстояние; ? - угол перекладки румпеля; ?мп - механический КПД привода перекладки.

Конструкция указанного механизма обеспечивает сокращение габаритов изделия в плане.

Рис. 1. Привод к баллеру плунжерного типа.

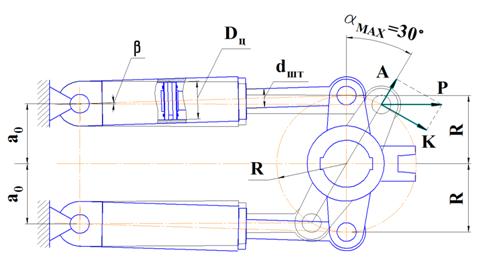

Для механизма типа л2 (Рис. 2) приведенная зависимость принимает вид (2):

![]() а, кНмаа (2);

а, кНмаа (2);

где z - число пар рабочих полостей; ?р - перепад давления в цилиндрах; V0 - геометрический параметр привода, определенный по формуле Ц![]() , где Fп,Fп1 - полная площадь поршня и площадь поршня, исключая площадь сечения штока соответственно, RЦрадиус румпеля; ? - угол перекладки румпеля; ? - угол качания гидроцилиндра; ?мп - механический КПД привода перекладки.

, где Fп,Fп1 - полная площадь поршня и площадь поршня, исключая площадь сечения штока соответственно, RЦрадиус румпеля; ? - угол перекладки румпеля; ? - угол качания гидроцилиндра; ?мп - механический КПД привода перекладки.

Используя зависимости (1) и (2), а также известные зависимости теории сопротивления материалов и деталей машин, можно определить конструктивно-технические характеристики основных деталей приводов перекладки МСП УК. Например, для расчета размеров механизма типа л1 выполнены: проверка выполнения условий прочности плунжера, проверка возможности защемления плунжера во втулках, расчет прочности пальца, расчет прочности щеки румпеля по приведенному запасу прочности, расчет прочности румпеля на кручение, расчет прочности стенки рабочего цилиндра.

Рис. 2. Кинематическая схема привода к баллеру поршневого типа

Используя перечисленные зависимости, можно определить основные геометрические размеры основных деталей привода перекладки МСП УК типа л1, а также давление и объём рабочей жидкости, необходимые для поворота румпеляна заданный угол с заданными скоростью и крутящим моментом (рис.1).

Аналогичная система зависимостей, позволяющая определить все размеры привода была разработана и для механизма типа л2. Достоверность оценки зависимостей была проверена в ходе создания серийных образцов МСП УК.

В части определения характеристик насосных агрегатов следует отметить, что системы зависимостей, аналогичной использованной для расчета характеристик приводов перекладки нет, поэтому оценку их конструктивно-технических характеристик предложено выполнять методом сравнения с аналогами.

Анализ конструкций созданных ранее насосных агрегатов, выполненный автором, показал, что массы каждой сборочной единицы, входящей в состав насосного агрегата, линейно зависят от массы насосного агрегата и объёмной подачи насоса. Указанные зависимости для насоса, электродвигателя и рамы насосного агрегата показаны на рис.3.

Аналогичные зависимости определены для рамы насосного агрегата, электродвигателя, трубопроводов, входящих в состав насосного агрегата, и крепежных деталей. Кроме этого выявлены эмпирические закономерности, связывающие габариты насосного агрегата с его массой.

Анализ указанных закономерностей позволил вывести эмпирические зависимости для оценки масс основных составных частей насосного агрегата.

Сумма масс насоса и электродвигателя определяется эмпирической зависимостью (3):

![]() ,а кгаа (3);

,а кгаа (3);

где![]() ;

;![]() Цмасса насосного агрегата; МН, МЭД - массы насоса и электродвигателя.

Цмасса насосного агрегата; МН, МЭД - массы насоса и электродвигателя.

Массу рамы насосного агрегата с амортизаторами можно оценить по эмпирической зависимости (4):

![]() ,а кг (4);

,а кг (4);

Рис.3. Зависимости массы составных частей насосного агрегата от объёмной подачи насоса. 1 - зависимость для массы насоса. 2 - зависимость для массы электродвигателя. 3 - зависимость для массы рамы насосного агрегата.

Массу трубопроводов и гидроаппаратуры можно оценить по эмпирической зависимости:

МТРУБ = 0,0643ХМНА? , кгаа (5);

Масса крепежных деталей оценивается по эмпирической зависимости:

МКРЕП = 0,1265ХМНА? ,кг (6);

Таким образом, используя зависимости (1) - (6), возможно определить все основные технические характеристики МСП УК, включая габаритные размеры и массы составных частей МСП УК. На основе использования зависимостей (1) - (6) разработаны математические модели оценки основных показателей технологичности МСП УК, включая удельную материалоёмкость изделия, абсолютную и относительную трудоёмкость изготовления.

Методика разработки математических моделей оценки технологичности включает следующее:

- По заданному рабочему крутящему моменту с помощью зависимостей (1) или (2) определяются основные геометрические характеристики МСП УК. Далее определяются характеристики основных деталей приводов перекладки и с использованием зависимостей (3)-(6) характеристики насосных агрегатов. Указанная задача решается методом численного моделирования. Критерием оптимальности решений принята минимизация габаритных размеров механизма.

- По значениям масс основных узлов и деталей, оценивается трудоемкость их изготовления. Для оценки разработана эмпирическая зависимость (7):

![]() а, нормо-ч. (7)

а, нормо-ч. (7)

где Тизд - трудоёмкость изготовления изделия; Кизд - совокупный показатель трудоемкости изделия, определяемый по формуле:

![]() а, а(8)

а, а(8)

где КTj - коэффициент относительной трудоёмкости, характеризующий изменение обрабатываемости материала по сравнению со сталью 45; KCj - коэффициент относительной стоимости материалов по сравнению со сталью 45; Рj - масса изготавливаемых деталей, относящихся к j - ой группе; n - количество групп материалов.

- Определяются показатели технологичности конструкции механизма в целом: удельные трудоемкость изготовления (9) и материалоёмкость (10)изделия:

![]() , нормо-ч./кНХма (9)

, нормо-ч./кНХма (9)

где Тизд - трудоемкость изготовления изделия, определенная по формуле (7), нормо-ч.; М - крутящий момент, развиваемый механизмом, кНХм:

![]() а,а кГ/кНХма (10)

а,а кГ/кНХма (10)

где Рj - масса материала израсходованного на изготовление деталей j-ой группы, кГ; М - крутящий момент, развиваемый механизмом, кНХм.

Таким образом, в результате использования предложенного метода можно получить данные, необходимые для создания механизма: габаритные размеры основных узлов МСП и размеры, определяющие работоспособность МСП, массу основных составных частей МСП, марки материалов, используемых для изготовления наиболее важных и наиболее массивных узлов и деталей и их массу, трудоёмкость изготовления изделия, удельную материалоёмкость изделия, удельную трудоемкость изготовления изделия.

Блок-схемаа алгоритма определения характеристик МСП УК и оценки его показателей технологичности представлена на рис.4. Совокупность перечисленных выше зависимостей, используемых в сонответствии с разработанной блок-схемой, представляет собой математическую модель МСП УК, позволяющую оценивать технологичность констнрукции, начиная с ранних этапов проектирования.

При разработке программного обеспечения (ПО) были учтены следующие требования: максимальная простота разработанного ПО, возможность внесения изменений в расчетные зависимости и созданваемые базы данных, удобство работы пользователя ПО, максимальная полнота и наглядность выведения данных, полученных в ходе использования ПО.

Для разработки ПО выбрана среда быстрой разработки Borland Delphi, поскольку она позволяет в сжатые сроки создавать достаточно сложные расчетные программы, в том числе с использованием распределенных баз данных.

Анализ множества разносторонних оценок показателей технологичности, необходимость учета всех факторов, влияющих на технологичность МСП УК, обосновывает необходимость использования комплексного показателя технологичности изделия. Этот показатель должен учитывать: удельную трудоёмкость изготовления МСП УК, удельнуюа материалоемкость МСП УК, коэффициенты унификации, сборности, использования стандартных изделий.

В качестве комплексного показателя технологичности МСП УК предложена относительная без размерная характеристика, которую предложено определять по зависимости (11), как сумму относительных параметров технологичности с учетом их весовых коэффициентов:

,а (11)

,а (11)

где ![]() а - весовой коэффициент удельной материалоёмкости,

а - весовой коэффициент удельной материалоёмкости, ![]() а - весовой коэффициент удельной трудоёмкости изготовления,

а - весовой коэффициент удельной трудоёмкости изготовления, ![]() а - весовой коэффициент унификации,

а - весовой коэффициент унификации, ![]() а - весовой коэффициент использования стандартных изделий,

а - весовой коэффициент использования стандартных изделий, ![]() а - весовой коэффициент сборности,

а - весовой коэффициент сборности, ![]() а - расчетная удельная материалоёмкость,

а - расчетная удельная материалоёмкость, ![]() а - базовая удельная материалоёмкость,

а - базовая удельная материалоёмкость, ![]() а - расчетная удельная трудоёмкость изготовления,

а - расчетная удельная трудоёмкость изготовления, ![]() а - базовая удельная трудоёмкость изготовления,

а - базовая удельная трудоёмкость изготовления, ![]() а - базовый коэффициент унификации,

а - базовый коэффициент унификации, ![]() а - расчетный коэффициент унификации,

а - расчетный коэффициент унификации, ![]() а - базовый коэффициент использования стандартных изделий,

а - базовый коэффициент использования стандартных изделий, ![]() а - расчетный коэффициент использования стандартных изделий,

а - расчетный коэффициент использования стандартных изделий, ![]() а - базовый коэффициент сборности,

а - базовый коэффициент сборности, ![]() а - расчетный коэффициент сборности.

а - расчетный коэффициент сборности.

Значения весовых коэффициентов определяются методом упрощенной экспертной оценки, и с обеспечением равенства их суммы единице, в соответствии с рекомендациями, приведенными в работе Амирова Ю.Д. Технологичность конструкции изделия. После оценки значений весовых коэффициентов, зависимость, определяющая комплексный показатель технологичности принимает вид:

(12)

(12)

Предложенный комплексный показатель технологичности (11) или (12) предлагается к использованию в качестве критерия выбора наиболее технологичной конструкции вновь создаваемого МСП УК.

Выводы по результатам исследований, приведенных во второй главе:

1. В результате анализа конструкции механизмов, созданных раннее (как типа л1, так и типа л2), разработана математическая модель оценки массогабаритных характеристик основных узлов МСП УК. Правильность использованных зависимостей подтверждена их применением при создании МСП УК, прошедших межведомственные испытания и изготавливаемых в настоящее время серийно.

2. Определены составные части МСП УК различных типов, наиболее значимые с точки зрения количественной оценки технологичности конструкции в соответствии с требованиями ГОСТ 14.205-83.

3. Рассмотрены процедуры оценки показателей технологичности конструкции МСП УК. Обосновано использование для оценки трудоёмкости изготовления МСП УК по массе и марке материала наиболее важных узлов.

4. С целью обеспечения эффективного использования математической модели оценки конструктивно-технических характеристик МСП УК, разработан алгоритм, позволяющий сократить время определения указанных характеристик и на его основе рассчитать значения показателей технологичности.

5. С целью сокращения времени расчета параметров МСП УК разработано программное обеспечение, позволяющее в интерактивном режиме оценить габариты, массу основных узлов МСП УК и показатели технологичности.

6. Обоснована целесообразность использования для оценки технологичности МСП УК комплексного показателя технологичности, и предложена зависимость для его расчета.

В третьей главе получены оценки значений характеристик и показателей технологичности МСП УК на основе разработанных математических моделей.

Полученные оценки параметров технологичности основных составных частей, входящих в состав МСП УК - приводов перекладки и насосных агрегатов, в том числе построены графики зависимости удельных параметров технологичности от значения крутящего момента на баллере. Пример подобной зависимости для удельной материалоёмкости приводов перекладки приведен на рис.5, для удельной трудоёмкости изготовления привода перекладки на рис.6.

Анализ полученных графиков позволил подобрать эмпирическую формулу для указанных зависимостей. Для оценки удельной материалоёмкости (рис.5) определена зависимость, связывающая удельную материалоёмкость привода перекладки МСП УК СМП и крутящий момент М механизма:

при М < 40 кНХма СМП = 32,98 - 0,22ХМ, кг/кН?маа (13)

при М ? 40 кНХма СМП = 9,6 + 600/М - 477Х0,73М ,кг/кНХма (14)

где СМП - удельная материалоёмкость привода перекладки МСП УК; М - крутящий момент, развиваемый механизмом, кН?м.

Для оценки удельной трудоёмкости изготовления привода перекладки методом подбора определена зависимость, связывающая удельную трудоёмкость изготовления привода перекладки МСП УК и крутящий момент:

при М < 4 кНХмаа СТП ![]() , нормо-ч./кН?м (15)

, нормо-ч./кН?м (15)

при 4 кНХм < М < 63 кНХма СТП![]() ,нормо-ч./кН?ма (16)

,нормо-ч./кН?ма (16)

при М ? 63 кНХма СТП = 5,5 + 2560/М - 2070Х0,73М ,нормо-ч./кН?маа (17)

где СТП - удельная трудоёмкость изготовления привода перекладки МСП УК; М - крутящий момент, развиваемый механизмом МСП УК, кН?м.

Значение удельной материалоёмкости, определенной по приведенной зависимости, даёт среднее относительное отклонение от значений материалоёмкости, для ранее созданных изделий, равное 6,99%, что лежит в пределах технически допустимой точности.

Аналогичным образом определены зависимости для базовых значений параметрова технологичности остальных составных частей МСП УК.

Математическое моделирование значений удельных показателей технологичности МСП УК имеет на данном этапе две основные задачи: подтверждение адекватности построенной модели путем сравнения результатов расчета с оценками для созданных конструкций, выявление закономерностей, связывающих характеристики МСП УК.

Для подтверждения адекватности созданной математической модели выполняется расчет характеристик МСП УК с рабочими характеристиками ранее созданных механизмов. В качестве механизмов-аналогов рассмотрены МСП УК и силовые приводы рулевых машин, созданных в период с 1990 по 2010 год.

Рис.5. Значения удельной материалоёмкости приводов перекладки МСП УК,

Ряд1 - Значения для созданных механизмов;

Ряд2 - Значения, определенные по зависимостям (13) и (14)

Рис.6. Значения удельной трудоёмкости изготовления приводов перекладки

МСП УК. Ряд 1 - Значения для созданных механизмов;

Ряд 2 - Значения, определенные по зависимостям (15), (16) и (17).

Для выявления закономерностей, связывающих массогабаритные характеристики МСП УК и их параметры технологичности с рабочими характеристиками механизмов, произведены оценки показателей технологичности механизмов МСП УК с крутящими моментами от 2,5 кН?м до 400 кН?м.

В ходе расчетов для каждого значения момента на баллере последовательно определялось влияние на массогабаритные характеристики и параметры технологичности МСП УК изменения рабочих характеристик в пределах: угловая скорость перекладки - от 20 до 40 град/с с шагом 10 град/с; предельные рабочие углы - 20 и 30 градусов; рабочее давление от 150 до 300 кгс/см2 с шагом 50 кгс/см2.

Указанные значения охватывают диапазоны изменения рабочих характеристик как всех созданных до настоящего времени МСП УК, так и перспективных отечественных и зарубежных конструкций и приведены в табл. 1.

Подтверждение адекватности характеристик, полученных математическим моделированием, выполняется методами исследования остатков и дисперсионного анализа. Для этого были выполнены: расчет и исследование остатков, анализ графиков остатков, дисперсионный анализ полученных зависимостей, оценка статистической значимости по критерию Фишера оцениваются следующей погрешностью показателей: для материалоёмкости привода перекладки - 2%, для материалоёмкости насосного агрегата - 0,2%, для трудоёмкости изготовления привода перекладки - 2%, для трудоёмкости изготовления насосного агрегата - 2%.

Погрешность оценки при определении показателейа технологичности изделия в целом можно определить как сумму погрешностей для оценки показателей всех входящих в состав механизма частей. Погрешность предложенного в данной работе метода для оценки показателей технологичности МСП УК составляет: для материалоёмкости - 7,4%; для трудоёмкости изготовления - 8% .

Графически полученные данные можно представить, наложив их на графики, показанные на рис.5 и рис.6. Результат для удельной материалоёмкости приводов перекладкиа представлен на рис.7.

Графики на рис.7, также показывают, что зависимость фактической удельной материалоёмкости механизмов, изготавливаемых отечественной промышленностью и расчетной удельной материалоемкости приводов перекладки от крутящего момента, полученные с использованием разработанных зависимостей имеют одинаковый характер и близки по значению.

Кроме этого на этом рисунке приведен график зависимости материалоёмкости приводов перекладки механизмов производстваHATLAPA типа Рoseidon-2 от крутящего момента. Указанный график (ряд 3 рис.7.) показывает, что характер зависимости материалоёмкости от крутящего момента для современных механизмов зарубежного производства имеет характер, аналогичный выявленному для отечественных механизмов. Одновременно необходимо отметить, что полученная характеристика для зарубежных механизмов точнее совпадает с зависимостью, полученной расчетным путем, чем с фактическими значениями удельной материалоёмкости современных отечественных образцов.

В целом графики, приведенные на рис.7, дают возможность сделать выводы: подтвержден характер зависимости удельной материалоёмкости приводов перекладки от крутящего момента на примере отечественных и зарубежных механизмов; созданная математическая модель позволяет получать значения удельной материалоемкости, отвечающие требованиям достоверности.

Анализируя значения массогабаритных характеристик МСП УК, созданных в период с 1990 по 2010 годы, можно вывести эмпирическую зависимость, позволяющую определить удельную материалоёмкость МСП УК:

СМ? = 2,2ХСМП+2,12ХСМН+С?М, а(18)(

гдеа СМП - удельная материалоёмкость привода перекладки МСП УК; СМН - удельная материалоёмкость насосного агрегата МСП УК; С?М - удельная материалоёмкость вспомогательного оборудования, входящего в состав МСП УК, определяемая как, С?М = 0,7ХСМН, а также амаксимальную удельную трудоёмкость изготовления МСП УК.

СТ? = 2,2ХСТП+2,14ХСТН+С?Т,аа (19)

где СТП - удельная трудоёмкость изготовления привода перекладки; СТНЦудельная трудоёмкость изготовления насосного агрегата; С?Т - удельная трудоёмкость изготовления вспомогательного оборудования, входящего в состав МСП УК, определяемая как С?Т=0,7Х СТП.

Определенные с помощью этих зависимостей значения материалоёмкости МСП УК, показаны на графике рис.8.

В результате сравнения характеристик МСП УК, полученных расчетным путем с помощью математической модели, описанной в главе 2, и характеристик ранее созданных МСП УК определено:

- указанная математическая модель, позволяет определять массогабаритные характеристики МСП УК с точностью, лежащей в пределах погрешности, определённой с доверительной вероятностью Р=0,95, и пригодна для выполнения расчетов характеристик МСП УК, в том числе показателей технологичности;

- представленная в главе 2 математическая модель может быть использована дляа расчета характеристик электрогидравлических силовых приводов, предназначенных для судовых механизмов (успокоителей качки, рулевых машин и т.д.).а

Рис. 7. Значения удельной материалоёмкости приводов перекладки МСП УК.

Ряд 1 - Фактические значения удельной материалоёмкости; Ряд 2 - Значения удельной материалоёмкости, полученные расчетным путем; Ряд 3 - Значения удельной материалоёмкости зарубежного аналога.

В целях выявления зависимостей, связывающих основные показатели технологичности с рабочими характеристиками, были выполнены расчеты с использованием математической модели. В качестве исходных данных для расчета МСП УК приняты следующие значения рабочих характеристик: крутящий момент в диапазоне от 2,5 кНма до 400 кНм, скорость перекладки румпеля в диапазоне от 20 град/с до 40 град/с , угол перекладки румпеля в диапазоне от 20 градусов до 30 градусов, рабочее давление в диапазонеа от 150 кг/см2 до 300 кг/см2.

Расчеты при указанных рабочих характеристиках выполнялись для механизмов типа л1 и типа л2 во всем диапазоне крутящих моментов.

Для удобства определения степени влияния рабочих характеристик МСП УК на основные показатели технологичности группируем полученные при расчете оценкиа таким образом, чтобы при сохранении неизменными двух характеристик одна менялась в определённом ранее диапазоне для всего ряда рассматриваемых механизмов.

Полученные в результате расчетов значения удельной материалоёмкости и удельной трудоёмкости изготовления приведены в виде графиков (рис.9 - рис.10), зависимости указанных показателей технологичности от крутящего момента.

Исходные данные для ряда механизмов приведены в табл.1.

Анализ графиков показал следующее:

1. Зависимость параметров технологичности от крутящего момента на баллере имеет одинаковый характер для механизмов любого типа вне зависимости от их исходных данных.

2. Зависимость удельной материалоёмкости от крутящего момента не имеет явной зависимости от типа механизма, в то время как удельная трудоёмкость изготовления МСП УК типа л1 отличается от удельной трудоёмкости изготовления МСП УКа типа л2 во всем диапазоне исходных данных в меньшую сторону.

3. Значения показателей технологичности механизмов уменьшаются при выполнении следующих условий: уменьшении угла перекладки бортового руля, уменьшении скорости перекладки бортового руля, увеличении рабочего давления.

Рис.8. График зависимости удельной материалоемкости

от крутящего момента МСП УК. Фактич. - фактические значения удельной материалоёмкости ранее созданных МСП УК, Расчет л1 - расчетные значения удельной материалоёмкости МСП УК

Исходные данные для расчета механизмов.

Таблица 1

№ |

Тип механизма |

Рабочее давление, кг/см2 |

Угол перекладки, градус |

Скорость перекладки, град/с |

11 |

1 |

150 |

30 |

40 |

12 |

1 |

200 |

30 |

40 |

13 |

1 |

250 |

30 |

40 |

14 |

1 |

300 |

30 |

40 |

15 |

2 |

150 |

30 |

40 |

16 |

2 |

200 |

30 |

40 |

17 |

2 |

250 |

30 |

40 |

18 |

2 |

300 |

30 |

40 |

Опираясь на полученные значения показателей технологичности, можно определить значение комплексного показателя технологичности. В качестве расчетных значений удельной материалоёмкости и удельной трудоёмкости изготовления принимаются значения, полученные для механизма типа л1 с рабочим давлением 300 кг/см2, углом перекладки 30 градусов, угловой скоростью перекладки 40 град./с, как имеющие лучшие значения параметров технологичности. Базовые значения остальных показателей технологичности (коэффициентов стандартизации, унификации и сборности) принимаются равным минимальным значениям, а именно 0,1, 0,1 и 0,15 соответственно.

Рис.9. График зависимости удельной материалоёмкости МСП УК.

Рис.10. График зависимости удельной трудоёмкости изготовления МСП УК.

Рис.11. График зависимости комплексного показателя

технологичности от крутящего момента

Для определения влияния каждого показателя технологичности на комплексный показатель технологичности последовательно выполняются расчеты по зависимости (12) с последовательным изменением каждого показателя технологичности. Результаты расчета приведены в графическом виде на рис.11., где кривая Ряд 1 - учитывает влияние удельной материалоёмкости, кривая Ряд 2 - учитывает влияние удельных показателей материалоёмкости и трудоёмкости изготовления, кривая Ряд 3 - учитывает изменение удельных показателей материалоёмкости и трудоёмкости изготовления и коэффициента унификации, кривая Ряд 4 - учитывает изменение удельных показателей материалоёмкости и трудоёмкости изготовления, коэффициентов унификации и стандартизации, кривая Ряд 5 - учитывается изменение всех показателей технологичности, учтенных в зависимости (12).

Таким образом, по результатам, изложенным в главе 3, можно сделать следующие выводы:

1. Выполнен анализ основных показателей технологичности созданных в последнее время конструкций МСП УК. Выявлен характер зависимостей, определяющих базовые значения показателей технологичности, и разработаны эмпирические зависимости для их оценки.

2. Выполнена проверка адекватности разработанных зависимостей оценки показателей технологичности (удельной трудоёмкости и удельной материалоёмкости) созданным конструкциям МСП УК.

3. Выявлены закономерности, связывающие конструктивно-технические характеристики МСП УК с показателями технологичности.

4. Анализ графиков зависимостей удельных показателей технологичности выявил следующее:

- характер зависимостей удельных показателей технологичности МСП УК одинаков для механизмов любого типа;

- зависимость показателей удельной материалоёмкости от крутящего момента не имеет явной зависимости от типа механизма;

- зависимости показателей удельной трудоёмкости изготовления МСП УК отличается от механизмов типа л1 и типа л2 во всем диапазоне типоразмерного ряда конструкций. Менее трудоёмким является механизм типа л2;

- значение удельных показателей технологичности МСП УК уменьшаются при увеличении рабочего давления, уменьшении угла перекладки и скорости перекладки бортового руля.

5. На основе разработанных математических моделей оценки значений комплексных показателей технологичности МСП УК, содержащих частные показатели, получены оценки и построены графики зависимости от определяющего технического параметра МСП УК - рабочего крутящего момента. Анализ графиков показывает, что наибольшее влияние на изменение значений комплексного показателя технологичности оказывает изменение удельной материалоёмкости. Суммарное влияние изменений остальных частных показателей технологичности примерно равно влиянию изменений удельной материалоёмкости.

6. Выполненные исследования и полученные оценки позволили сформировать базу данных и базу знаний (математические модели) оценки значений частных и комплексных показателей технологичности конструкции МСП УК.

7. Полученные в главе 3 результаты предложены для использования при разработке методики обеспечения технологичности конструкции МСП УК и выборе наиболее рациональных решений, начиная с ранних этапов проектирования.

В четвертой главе диссертации приведен анализ результатов работы.

Разработана методика оценки основных характеристик МСП УК, в том числе показателей технологичности, с использованием разработанной математической модели. На основании опыта проведения вычислений, выполненных в ходе настоящего исследования и анализа результатов моделирования, предлагается алгоритм определения характеристик МСП УК. Указанный алгоритм предусматривает следующие шаги:

Шаг 1: Определение основных исходных данных для начала расчета конструктивных характеристик и показателей технологичности МСП УК.

Шаг 2: Исходя из требований заказчика по размещению успокоителя качки на борту судна, выбирается тип механизма (тип л1или тип л2). В случае необходимости минимизации габаритов - выбирается механизм л1. В случае необходимости минимизации массы - выбирается механизм л2.

Шаг 3: Используя определённые в шагах 1 и 2 исходные данные с помощью разработанного программного обеспечения, выполняется расчет основных конструктивных характеристик и показателей технологичности.

Шаг 4: Полученные с использованием программного обеспечения значения показателей технологичности сравниваются с базовыми значениями показателей технологичности. В случае, если значения параметров технологичности, определённые с помощью программного обеспечения, меньше аналогичных базовых показателей, расчет механизма можно считать завершенным. В случае, если указанное условие не выполняется, расчет повторяют, при этом рабочее давление увеличивается.

Разработаны и предложены способы снижения удельной материалоёмкости и удельной трудоёмкости изготовленияа МСП УК, как частных показателей технологичности, имеющих наибольшее влияние на комплексный показатель технологичности. Анализ расчетов характеристик, выполненных в главе 2, показал:

- Уменьшить удельную материалоёмкость МСП УК возможно только путем повышения рабочего давления до значения максимально возможного для используемого комплектующего оборудования.

- Существенно уменьшить удельную трудоёмкость изготовления МСП УК возможно путем использования привода перекладки типа л2, но только в том случае, если трудоёмкость работ по монтажу механизма на заказе и обслуживанию механизма в процессе эксплуатации не имеет определяющего значения.

- Наиболее эффективно снизить комплексный показатель технологичности возможно снижением удельной материалоёмкости МСП УК.

Кроме этого предложен перечень работ, необходимых для снижения погрешности оценки показателей технологичности, в том числе: анализ данных по массе и трудоёмкости изготовления изделий, поставляемых отечественной промышленностью серийно (включая данные по основным составным частям изделия); анализ данных по материалоёмкости аналогичных зарубежных изделий; уточнение по результатам выполненного анализа зависимостей для определения базовых значений показателей технологичности; выявление зависимости удельной трудоёмкости обслуживания МСП УК в процессе эксплуатации от его конструктивных и рабочих характеристик; выявление зависимости удельной трудоёмкости монтажа МСП УК от его конструктивных и рабочих характеристик; уточнение и детализация математической модели МСП УК, описанной в главе 2.

При подготовке технико-коммерческого предложения выполняются следующие работы: проработка варианта для выбора оптимального решения, разработка габаритных чертежей изделия и выбор принципиальных гидравлических и электрических схем, и т.д.

Общая трудоёмкость перечисленных работ в соответствии с действующими нормативами составляет 448 нормочасов, при участии в рабочей группе 6 сотрудников общий срок подготовки технического предложения составит~75 часов.

При использовании предложенной методики трудоёмкость подготовки технико-коммерческого предложения сокращается до 168 нормочасов, при этом уменьшается число занятых в производстве работ сотрудников. В условиях ценообразования 2011 года экономия составит ~142,8 тыс. руб. на одно технико-коммерческое предложение.

Кроме этого, дополнительный экономический эффект от использования предложенной методики должен быть получен за счет уменьшения сроков подачи заявки для участия в конкурсе на поставку, а также уменьшения стоимости изготовления и обслуживания изделия вследствие выбора рациональной с точки зрения технологичности конструкции. Однако оценить величину этого эффекта затруднительно, вследствие высокой неопределенности возможных решений.

Настоящий автореферат полностью отражает содержание диссертации.

На основании выполненных в диссертационной работеа исследований получены следующие теоретические и практические результаты:

1. Выполнен всесторонний анализ конструктивных решений механизмов силовых приводов успокоителей качки, применяющихся на судах и кораблях разных классов, типов и назначений. В результате анализа установлено следующее:

- в настоящее время не предложены зависимости оценки конструктивно-технических параметров МСП УК, начиная с ранних этапов проектирования;

- в настоящее время не предложены модели оценки и методы обеспечения технологичности конструкции МСП УК в процессе их производства.

2. Разработаны математические модели и ПО оценки конструктивно-технических характеристик МСП УК, адекватные ранее созданным конструкциям.

3. Выполнен анализ и предложены методы для оценки показателей технологичности конструкции МСП УК.

4. Выявлен характер зависимостей и разработаны математические модели оценки показателей технологичности, адекватные конструктивным и технологическим решениям, применяемым в настоящее время при создании изделий.

5. Разработаны и предложены критерии выбора рациональных технологических решений конструкции МСП УК, содержащих определяющие конструктивно-технологические параметры.

6. Анализ конструктивно-технологических параметров и показателей технологичности выявил следующее:

- тип конструкции МСП УК (плунжерный или поршневой) не влияет на характер изменения показателей технологичности;

- в наибольшей степени на изменение комплексного показателя технологичности влияет удельная материалоёмкость изделий;

- показатели технологичности конструкции МСП УК улучшаются при увеличении рабочего давления, уменьшении угла и скорости перекладки бортовых рулей;

- наиболее технологичной является поршневая конструкция МСП УК.

7. Уточнен состав исходных данных, методов и математических моделей для оценки конструктивно-технических характеристик и показателей технологичности для использования на ранних этапах проектирования.

8. Разработана методика обеспечения технологичности конструкции МСП УК для использования начиная с ранних этапов проектирования.

9. На основе анализа конструктивно-технологических решений обоснован выбор основных направлений совершенствования технических предложений по созданию новых конструкций МСП УК.

10. Выполнена оценка технико-экономических показателей использования результатов диссертационных исследований, в том числе выявлена возможность уменьшения стоимости создания новых образцов МСП УК и повышения их конкурентоспособности за счет:

- сокращения материалоёмкости и трудоёмкости изготовления МСП УК;

- значительное сокращение времени получения оценок конструктивно-технических характеристик и показателей технологичности, обоснование и выбор технологически рациональных конструкций МСП УК.

Список публикаций

По теме диссертации опубликованы следующие работы:

а) В изданиях, рекомендованных Перечнем ВАК РФ:

- Пялов Н.В., Суслов Д.В. О совершенствовании механизмов силовых приводов.// Морской вестник. 2006 №4 с.32-34. (автор - 60%).

- Пялов Н.В.К вопросу оптимизации механизмов силовых приводов успокоителей качки // Морской вестник. 2008. №4, с. 38. (автор - 100%)

- Пялов Н.В., Суслов Д.В., Завирухо В.Д. Экспресс-оценка стоимостных характеристик изделий судового машиностроения // Морской вестник.а 2009 №2 С.114-117. (автор Ц50%).

б) прочие публикации:

- Пялов Н.В., Суслов Д.В., Поляков В.Г. Модернизация рулевой машины Р35 для ТАВКР Адмирал Горшков// Судостроительная промышленность, Сер. Технология и организация производства. Судовое машиностроение. Опыт проектирования и создания судовых механизмов. ЦНИИ судового машиностроения 2006 С.120-131. (автор - 50%).

- Пялов Н.В. Способы экспресс-оценки параметров технологичности изделий судового машиностроения (доклад). - Тезисы трудов II Российской научно-практической конференции судостроителей Единение науки и практикиа 2010. НТО судостроителей им. Академика А.Н. Крылова, С-Петербург, с.107-108. (автор - 100%).

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]