Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Разработка новых электроискровых и электроакустических покрытий для повышения работоспособности инструмента и спецдеталей

Автореферат кандидатской диссертации

На правах рукописи

Бредихина Ольга Александровна

разработка НОВЫХ ЭЛЕКТРОИСКРОВЫХ И ЭЛЕКТРОАКУСТИЧЕСКИХ покрытий ДЛЯ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ ИНСТРУМЕНТА И СПЕЦДЕТАЛЕЙ

Специальность 05.16.01-а Металловедение и термическая обработка металлов

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Курск - 2006

Работа выполнена в Курском государственном техническом университете на кафедре Оборудование и технология сварочного производства

- Научный руководитель:а доктор технических наук,

- аа профессор

аа Гадалов Владимир Николаевич

Официальные оппоненты: доктор технических наук,

профессор

Борсяков Анатолий Сергеевич

аа

доктор технических наук,

профессор

Серебровский Владимир Исаевич

Ведущая организация:а а Воронежский государственный технический университет

Защита состоится 21 декабря 2006 года в 13 часов на заседании диссертационного совета Д 212.105.01а Курского государственного технического университета по адресу: 305040 г. Курск, ул. 50 лет Октября, д.94

С диссертацией можно ознакомиться в библиотеке университета.

Автореферат разослан л20 ноября 2006 г.

Ученый секретарь

диссертационного совета Локтионова О.Г.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Эксплуатация инструмента и спецдеталей в различных отраслях машиностроения показывает, что ресурс их работы ограничен. Это обусловлено различными внешними факторами (агрессивная сфера, температурно-силовое воздействие, абразивное изнашивание и др.). Для повышения работоспособности таких деталей и инструмента используют различные методы, в частности, наносят на ответственные участки покрытия.

Анализ работ по трибологии последних лет показывает, что применение различных материалов и способов нанесения покрытий для повышения износо- и коррозионной стойкости инструмента и деталей позволяет существенно увеличить срок их службы, а также значительно уменьшить затраты на их изготовление.

Во многих отраслях промышленности для повышения ресурса и надежности различных деталей и инструмента используется электрофизическая обработка: локальное электроискровое нанесение покрытий (ЛЭНП) и электроакустическое напыление (ЭЛАН). Одним из недостатков электрофизической обработки является недостаточное качество поверхности электроискровых и электроакустических покрытий (высокая пористость, шероховатость, значительные внутренние напряжения и др.).

Компенсацией снижения ресурса инструмента, различных деталей и соединений, вызванных различными причинами, является повышение их износостойкости.

Повысить износостойкость, др. эксплуатационные характеристики и качество поверхности покрытий можно разработкой новых составов электродных материалов, а также комбинированными методами упрочнения. А именно, применив после электрофизической обработки поверхностно-пластическое деформирование (ППД) поверхности или обработку высококонцентрированными потоками энергии (лазером).

Поэтому встает вопрос о необходимости разработки новых составов электродных материалов; оптимизации технологии нанесения покрытий; изучения фазового состава; установления закономерностей формирования структуры и ее влияния на эксплуатационные характеристики упрочняемого материала.

Выявление общих закономерностей структурообразования для технологии нанесения покрытий и их влияния на механизмы и кинетику поверхностной повреждаемости позволило бы определить пути контролируемого управления эксплуатационными свойствами упрочненных материалов, разработать наиболее эффективные технологические варианты их обработки.

В связи с этим актуальной является разработка новых электроискровых и электроакустических покрытий для инструментальных и конструкционных материалов, обеспечивающих эксплуатацию при заданных температурно-силовых и временных параметрах.

Актуальность данной проблемы подтверждается комплексно целевыми программами и постановлениями, в рамках которых выполнялась работа.

Тема входит в координационный план научно-исследовательских работ по Реализации региональных научно-технических программ Центрально-Черноземного района. Работа выполнялась при финансировании гранта Президента РФ молодым российским ученым №МК 4793.2006.8.

Целью работы является повышение работоспособности инструмента и деталей из инструментальных и конструкционных материалов посредством разработки и исследования электроискровых и электроакустических покрытий.

В работе поставлены и решены следующие задачи:

1. На основании систематизирования и обобщения литературных данных и собственных исследований провести анализ физико-химических процессов различных стадий формирования электроискровых и электроакустических покрытий. Выявить как положительные, так и отрицательные моменты, влияющие на качество вышеуказанных покрытий и в целом композита.

2. Обосновать и выбрать составы электродных материалов для электрофизической обработки конструкционных и инструментальных материалов на основе никеля и железа. Оптимизировать технологические режимы нанесения покрытий по ряду служебных характеристик.

3. Исследовать структуру, фазовый состав, физико-механические свойства и качество (шероховатость, пористость и внутренние напряжения) получаемых покрытий.

4. Выявить основные структурные факторы и установить закономерности формирования структуры покрытий, полученных ЛЭН и ЭЛАН.

5. Изучить влияние комбинированной обработки - ЛЭН и ЭЛАН покрытий с последующей финишной обработкой (выглаживание или лазерное оплавление).

6. Провести промышленное апробирование разработанных технологий на спецдеталях и инструменте.

Объектами исследования являлись электроискровые и электроакустические покрытия для инструментальных и конструкционных материалов.

Методы исследования. Для решения перечисленных выше задач были использованы разнообразные современные методы исследования и аппаратура, в частности, оптический, растровый, электронномикроскопический, рентгеновский, электроннографический и микрорентгеноспектральный методы исследования структуры, состава покрытий и в целом композита. Для подтверждения отдельных научных положений работы применялся метод внутреннего трения. Адгезионная прочность покрытий оценивалась склерометрическим методом. Применялись методы математического планирования на основе современных способов обработки результатов расчетов и экспериментов на ПЭВМ.

Научная новизна работы и положения, выносимые на защиту заключаются в :

1. Формировании научной основы разработки новых электроискровых и электроакустических покрытий для инструментальных сталей и литых сплавов на никелевой основе с цельюа повышения их работоспособности;

2. Установлении кинетических особенностей структурных и фазовых превращений сталей и сплавов, электрофизических покрытий и в целом композитов с метастабильным состоянием поверхностных слоев. В частности, стадийность распада поверхностных слоев электроискровых покрытий, содержащих метастабильные кристаллическую и аморфную фазу;

3. Нахождении закономерностей по влиянию структуры электроискровых и электроакустических покрытий на их физическиеа и механические свойства; закономерностей изменения износо- и коррозионной стойкости и качества покрытий от их структуры.

4. Развитии и обосновании выбора химического состава электродных материалов для локального электроискрового и электроакустического нанесения покрытий;

5. Выборе оптимальных составов и технологических режимов нанесения электроискровых покрытий, комбинированной обработки; развитии принципов их выбора и научном обосновании повышения работоспособности деталей и инструмента, которые были подвергнуты поверхностному упрочнению.

6. Разработке комбинированных методов обработки быстрорежущих сталей и жаропрочных литых сплавов на никелевой основе, состоящих из нанесения покрытий с последующей обработкой поверхности покрытия лазерным облучением или поверхностно-пластическим деформированием, в частности выглаживанием;

7. Научном обосновании технологических процессов комбинированной обработки для получения структуры поверхностных слоев композита, отвечающего повышенным эксплуатационным характеристикам и высоким показателям качества поверхности (шероховатости, сплошности и др.).

Практическая значимость исследований:

1. Получены новые электроискровые и электроакустические покрытия с повышенной работоспособностью для инструмента (фрезы, сверла) и спецдеталей (элементы гравюр штамповой оснастки для горячего деформирования).

2. Выработаны практические рекомендации и разработаны технологические схемы получения износо- и коррозионностойких покрытий, полученных локальным электроискровым и электроакустическим способами нанесения.

3. Результаты работы внедряются на предприятиях г. Курска.

Достоверность результатов диссертации определяется корректностью постановки задач. Полученные результаты не противоречат общепринятым теории и практике электрофизической обработки металлов и сплавов, хорошо согласуются с результатами других исследований, полученных авторами, работающими в данном направлении. Достоверность результатов работы также основывается на применении современных металлофизических методах исследования, воспроизводимостью экспериментальных данных, применением для обработки полученных результатов методов математического планирования эксперимента и обработкой их с помощью ПЭВМ.

Апробация работы. Основные результаты диссертации докладывались и обсуждались на : VI, VIII межд. научн. - техн. конф. Медико-экологические информационные технологии - 2003, 2005 (Курск, КГТУ); X юбилейной, XI, XII и XIII Росс. научн. - техн. конференциях Материалы и упрочняющие технологии - 2003, 2004, 2005 и 2006 (Курск, КГТУ); XXXI, XXXII и XXXIII вузовских научн. - техн. конференциях студентов и аспирантов в области научн. исследований Молодежь и ХХI век (Курск, КГТУ, 2003, 2004 и 2005 г.г.); межд. научн. - техн. конф. Славяновские чтения (Липецк, ЛГПУ, 2004 г.); VII межд. научн. - техн. конф. Оптико-электронные приборы и устройства в системах распознавания образов, обработки изображений и символьной информации (Курск, КГТУ, 2005 г.); XVI межд. научн. - техн. конф. Лазеры в науке, технике и медицине (Москва, Адлер: МНТОРЭС им. А.С. Попова, 2005 г. ); научн. - техн. семинаре Сварка и родственные процессы в промышленности (Киев, Экотехнология, 2006 г.); IV межд. научн. - техн. конф. Современные инструментальные системы, информационные технологии и инновации (Курск, КГТУ, 2006 г.); 8-й межд. практ. конф. - выставки Технологии ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки (Санкт-Петербург, Политехн. ун-т, 2006 г.); 6-й межд. научн. - техн. интернет - конф. Новые материалы и технологии в машиностроении (Брянск, БГИТА, 2006 г.); научн. - техн. семинаре кафедры Оборудование и технология сварочного производства Курского гос. техн. унив-та в 2006 году.

Публикации. По теме диссертации опубликовано 24 работы. Самостоятельно одна, остальные в соавторстве. Одна статья опубликована в журнале, рекомендуемом перечнем ВАК.

ичный вклад автора: исследование и разработка электроискровых покрытий из материалов с никель-хромовой матрицей, легированных малыми добавками гафния и рения, а также из эвтектических сплавов на основе железа и никеля; усовершенствование методик исследования композитов; оптимизация технологических процессов методом математического планирования эксперимента. Рассмотрены вопросы совершенствования электроискровой обработки инструментальных материалов для повышения ее эффективности; исследовано влияние выглаживания и лазерной обработки на качество покрытий; проведены исследования внутренних напряжений.

Структура и объем работы. Диссертация состоит из введения, четырех глав и библиографического списка литературы. Ее общий объем составляет 157 стр. машинописного текста, иллюстраций 37, таблиц 11 и 116 литературных ссылок.

Основное содержание работы

Во введении дана оценка современного состояния решаемой проблемы, обоснована актуальность выбора темы диссертации.

В первой главе изложено состояние вопроса. Сделан анализ представленных в литературном обзоре библиографических источников и собственных исследований по электроискровым и электроакустическим покрытиям, комбинированным способом обработки, применяющимся в различных отраслях промышленности для повышения работоспособности инструмента, деталей, узлов и иха соединений.

Кратко представлены сведения об инструментальных и конструкционных материалах, в частности о быстрорежущих сталях и жаропрочных сложнолегированных сплавах на никелевой основе. Обоснован выбор направления повышения работоспособности инструмента и деталей из вышеуказанных материалов. На основании исследований российских и иностранных ученых сделан главный вывод, что наиболее важными факторами в решении проблемы повышения работоспособности инструмента и деталей являются выбор электродных материалов для покрытий, технологии нанесения и ее оптимизация. В достижении высокой работоспособности композиционных материалов и изделий из них являются структура и свойства их поверхностных слоев, которые испытывают наиболее сильное температурно-силовое и химическое воздействие в процессе эксплуатации.

В заключении первой главы сформулированы цель диссертационной работы и задачи, поставленные для ее решения.

Во второй главе приводятся сведения о материалах, служащих объектами изучения, технологии, установки и методы исследования.

Материалы: быстрорежущие стали Р18, Р6М5 и Р6М5Ф3, полученные обычным металлургическим способом и методом порошковой металлургии; твердые сплавы ВК6, ВК8 и ВК6М, сталь 30ХГСА; порошковые сплавы на железной и никелевой основе следующих композиций - Fe-Cr-P-C и Ni-Cr-B-Si-C соответственно; жаропрочные литейные сложнолегированные сплавы с никельхромовой матрицей ЖС6У и ЖС3ДК, а также их прототипы, легированные совместно Hf и Dy и HfN в следующих пропорциях:

Таблица 1

Процентный состав добавок и размер зерен в исследуемых жаропрочных сплавах

№ |

Hf, ат.% |

Dy, ат.% |

Размер зерна (мкм) |

1 |

0,5 |

0,1 |

0,185 |

2 |

0,5 |

0,3 |

0,206 |

3 |

0,5 |

0,5 |

0,160 |

Таблица 2

Процентный состав добавок и размер зерен в исследуемых жаропрочных сплавах

№ |

Dy, ат.% |

HfN, ат.% |

Размер зерна (мкм) |

1 |

0,1 |

0,1 |

0,213 |

2 |

0,5 |

0,3 |

0,127 |

3 |

0,1 |

0,5 |

0,201 |

Для выглаживания использовались минералокерамика ВОК-60 и ВОК-70. приведены сведения об отечественном и импортном оборудовании для локального электроискрового легирования и электроакустического напыления: ЭЛФА-541 и ЭЛАН-3 соответственно, описан порядок работы на них.

Далее в главе описаны металлофизические методики, привлекаемые в работе для решения поставленных задач, отдельные из которых кратко описаны в главах 3 и 4.

Отдельно в настоящей главе приводятся сведения по усовершенствованной методике определения адгезионной прочности методом склерометрии [24]; о критериях усталостной долговечности металлов и сплавов, использующих рассеяние энергии в качестве основного параметра [23]; определение температурного интервала повышенной повреждаемости жаропрочных сплавов на никелевой основе методом внутреннего трения [4], математические методы исследования, применяемые в настоящей работе.

В третьей главе представлены результаты исследований по разработке, оптимизации, изучении фазового состава, структуры и физико-механических свойств электроискровых покрытий, полученных методом ЛЭН на различных подложках. Для упрочнения быстрорежущих сталей использовались стандартные электроды из твердых сплавов ВК6, ВК8, ВК6М. Методом математического планирования эксперимента построена математическая модель, описывающая зависимость шероховатости от режимов ЛЭНП. Получено уравнение регрессии:

Rа= 1,4411 - 0,1140Хх1 + 0,1109Хх2 + 0,0494Хх3 + 0,1997Хх4 + 0,1806Хх5 +

+ 0,0081Хх1х2 - 0,0647Хх1х3 + 0,0503Хх1х4 - 0,0051Хх1х5 + 0,0683Хх2х3 -

- 0,0558Хх2х4 + 0,0092Хх2х5 - 0,0493Хх3х4 + 0,0938Хх3х5 - 0,0368Хх4х5.

Определена относительная сила влияния факторов и их взаимодействия на качество покрытий.

Для фрез, предназначенных для получистовой обработки, для которых ограничение задних и передних поверхностей зуба по Rа не более 1,5 мкм, предложен режим обработки, после которого не требуется дополнительной шлифовки поверхности зуба. Стойкость фрез после оптимизации режима повысилась на 20Е25%.

В работе приведены результаты исследования структуры (рис. 1, 2) и механических характеристик литой быстрорежущей стали Р6М5 с добавлением углерода и титана. Подбор соотношения Ti и C в стали проведен согласно анализу изотермических разрезов квазитройных диаграмм состояния МеЦTiЦC (где Ме Цсталь Р6М5), которые построены по термодинамическим характеристикам расплава и карбида титана.

аа Рис. 1. Рис. 2.

Поверхность покрытия из твердогоаа Характерный вид микроструктуры

сплава на быстрорежущей стали ?200аа композита (косой срез) ?340

Показано, что для стали Р6М5 с учетом марочного содержания углерода 0,8% концентрацию титана можно определить из соотношения:

(0,8+0,25[Ti,%])?[Ti,%]?2,0.

Получение равномерно распределенных мелких карбидных частиц TiС в литой стали обеспечивается условиями их образования при температурах, близких к затвердеванию сталей, когда имеются кинетические затруднения для их роста, коагуляции всплывания в верхние зоны отливки.

Исследована структура металла, содержащая сверхмарочный состав Р6М5 0,40% С и 1,60% Ti. Наряду с существенным измельчением структурных составляющих и утончением сетки эвтектических карбидов в структуре выявлены отдельные частицы размером 8Е10 мкм, идентифицированные как карбиды или карбонитриды. Электронная микроскопия выявила более мелкодисперсное строение эвтектическиха колоний, основой которых является карбид Ме2С. характерной особенностью структуры быстрорежущей стали с титаном является наличие большого количества включений субмикронных размеров карбонитридов титана TiСхNy.

Твердость после закалки и трехкратного отпуска для обычной стали составляла HRC 61Е62, для сталей с титаном HRC 63Е64. твердость после выдержки при 600?С, характеризующая красностойкость стали, составляла HRC 54Е55, а с титаном - HRC 60Е61.

Далее в главе рассмотрены покрытия, полученные методом ЛЭН на подложке стали 30ХГСА электродом FeCr10P7C6. Установлено, что ЛЭН данным сплавом на поверхности стали 30ХГСА формируется слой с микрокристаллической структурой, сложный и неоднородный по составу, содержащий метастабильные кристаллическую и аморфную фазы. Присутствие этих фаз является главным структурным фактором, оказывающим существенное влияние на износо- и коррозионную стойкость электроискровых слоев.

Исследованиями, представленными в конце главы, подтверждается положительное влияние ЛЭНП сплавами системы Ni-Cr-Si-B-C с добавками TiC на структуру и работоспособность сталей 40ХВ и Р6М5. Разработаны пути совершенствования финишной обработки инструментальных и конструкционных материалов с покрытиями выглаживанием минералокерамикой. Кратко рассмотрены вопросы лазерной обработки электроискровых покрытий.

В четвертой главе рассмотрены электроакустические покрытия, нанесенные на подложку сплавы: ЖС6У типа ХН58ВКЮТМБЛ и ЖС3ДК - ХН61КВЮМТЛ. Электродными материалами служили сплавы-аналоги, легированные малыми добавками Hf, Dy и HfN в различных пропорциях (см. табл. 1 и 2). Проведены комплексные металлофизические исследования вышеуказанных сплавов в отдельности и в целом композита. Методом математического планирования эксперимента были выбраны режимы ЭЛАНП, обеспечивающие максимальную эрозию электродного материала. Ими оказались литые сплавы: ЖС3ДК с (0,1% Hf; 0,5% Dy и 0,5% Hf; 0,5% Dy) и ЖС6У с (0,5% Hf; 0,3% Dy и 0,5% Dy; 0,3% HfN) с режимом (С=30 мкФ, U=50 В, ?=90 с/см2, f=1,37 кГц). Далее проведена его коррекция с учетом адгезионной прочности (y1) и жаростойкости (y2). Получены уравнения регрессии, адекватно описывающие процесс электроакустического напыления с вероятность 0,95 , на основании которых выбран оптимальный режим (I), обеспечивающий вышеуказанным электроакустическим покрытиям при достаточной эрозии электродного материала наилучшие показатели адгезионной прочности и жаростойкости.

Режим I (С=10 мкФ, U=55 В, ?=95 с/см2 и f=1,40 кГц).

Структура композитов (металлографически изучался косой срез) состоит из трех зон.

Покрытие представляет собой многослойную двух - трехфазную структуру, состоящую их темной фазы, в которую внедрены слоистые белые фазы, и включения различной формы. Проведено идентифицирование структурных составляющих фазового состава покрытий. Главным структурным фактором, определяющим эксплуатационные характеристики электроакустических покрытий, является размер кристаллов ??- твердого раствора, размер и количество пор, включений (шпинелей), а также шероховатость поверхности. В работе приводятся сведения о характере разрушения композита. Приведено исследование внутренних напряжений по толщине покрытия. В переходной зоне покрытия имеют место сжимающие напряжения, которые с увеличение толщины переходят в растягивающие. Установлено, что разрушение композитов происходит в зоне покрытия с наименьшими внутренними напряжениями на расстоянии 30Е50 мкм вглубь покрытия от поверхности подложки. Разрушение хрупкое межчастичное; в то же время в зоне отрыва обнаружены очаги смешанного разрушения внутри частиц.

Изучены вопросы финишной обработки поверхностей после электроакустической обработки выглаживанием синтетическим алмазом и минералокерамикой с наведенными остаточными напряжениями сжатия.

Исследовано влияние силы выглаживания на шероховатость (Ra) и микротвердость (Н?) разных покрытий. Установлено, что шероховатость уменьшается с увеличением силы выглаживания. Снижение Ra наблюдается после выглаживания покрытий с меньшей Н?. Шероховатость после выглаживания минералокерамикой ниже шероховатости после выглаживания синтетическим алмазом. Имеют место два вида зависимостей микротвердости поверхности от силы выглаживания: монотонное возрастание Н? вследствие пластической деформации, приводящие к упрочнению; снижение Н?, обусловленное выдавливанием материала подложки, его перемешиванием с покрытием. Минимальная шероховатость после оптимального режима выглаживания минералокерамикой составляла 0,5-0,6 мкм. Такое покрытие обладает достаточной пластичностью и выглаживаемостью. Для оценки влияния качества финишной обработки разработана методика ее оценки по комплексному параметру шероховатости [25]:

,

,

гдеа r - радиус средней кривизны вершин выступа;

b и v - параметры начального участка в опорной кривой. Установлено, что измерения (?), являясь интегральным параметром шероховатости повышает точность измерения качества поверхности до 30 %.

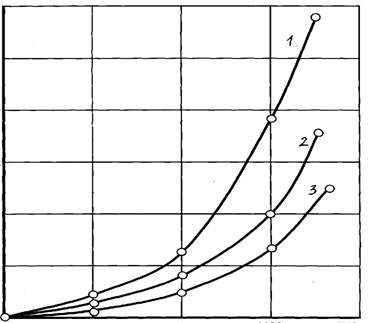

В работе исследовано влияние различного типа покрытий на жаростойкость (рис. 3).

Кратко рассмотрено влияние лазерной обработки на структуру и физико-механические свойства поверхностных слоев литого сплава и покрытий.

Установлено, что в процессе облучения лазером поверхности образцов литого сплава ЖСЗДК и ЖС6У и композита происходит кристаллизация микрообъемов с большими скоростями охлаждения, что приводит к образованию мелкокристаллических покрытий. Установлено положительное влияние лазерной обработки на адгезионные свойства электроакустических покрытий. В зоне лазерного влияния практически отсутствуют трещины, поры и отслоения, ответственные за пониженную прочность в покрытии. Структурные превращения в зоне лазерного воздействия сопровождаются упрочнением поверхности, при этом микротвердость увеличивается до 20000 МПа. Отмечено измельчение всех структурных составляющих, а так же отсутствие охрупчивающих ?-фаз. Рентгеновским методом определяли внутренние напряжения в поверхностном слое образцов до и после лазерной обработки; напряжения изменялись от растягивающих (до 350 МПа) до сжимающих (до 362 МПа). Лазерная обработка повышает их износостойкость в 1,5-2 раза.

?mх10-4,

?mх10-4,

мг/м2

18

16

12

а 8

а 4

а 0

823аа 923аа а1023 1123а Т, К

Рис. 3. Жаростойкость покрытий (изменение привеса образцов, t=10 ч)

1 - ЖС6У подложка;

2 - ЭИЛ (ЖС3ДК с добавками);

3 - ЭЛАН (ЖС3ДК с добавками)

В заключительной части главы представлены исследования ЭЛАНП покрытий из самофлюсующихся порошков на основе железа и никеля, полученных из смеси гранулированных сплавов ПГ-10Н-01 и ПГ-ФБХС-2. Содержание порошка ПГ-10Н-01 изменяется от 10 до 90%. ЭЛАНП наносились на сталь 30ХГСА. Выявлен главный структурный фактор, определяющий повышение износо- и коррозионной стойкости электроакустических покрытий - это аморфная фаза в мелкокристаллической матрице сложнолегированного ??-твердого раствора никеля в сплавах, обогащенных никелем. Применение ЭЛАНП повышает работоспособность инструмента и спецдеталей на 40Е60%, а для ряда композитов отмечено ее увеличение до 2Е3 раз.

Основные результаты и общие выводы

1. На основании выполненных исследований решена проблема повышения работоспособности инструментальных и конструкционных материалов нанесением новых электроискровых и электроакустических покрытий с последующей их финишной обработкой (выглаживанием и лазером).

2. Выработаны научно-технические и технологические решения получения композиционных материалов, заключающиеся в целенаправленном воздействии на состав электродного материала при ЛЭНП и ЭЛАНП, а также на их режимы нанесения, придающие инструменту и деталям высокие эксплуатационные характеристики и качество поверхности.

3. Установлена взаимосвязь между физико-химическими свойствами электродных материалов, температурно-кинетическими параметрами процесса нанесения покрытий, структурой и фазовым составом покрытий, а также прочностными, пластическими и адгезионными свойствами системы покрытие-основа.

4. Разработана технология локального ЭИЛ из самофлюсующихся сплавов системы Ni-Cr-Si-B-C и порошковых типа ПГ10Н-01,02 с добавками ВОК70. Определен главный структурный фактор - аморфная фаза, количество и распределение которой является определяющим фактором в изменении износо- и коррозионных свойств композитов.

5. Установленные особенности разрушения системы покрытие-основа в процессе усталостного нагружения позволили определить природу и механизм снижения сопротивления усталости системы согласно которому многообразие источников зарождения усталостных трещин можно систематизировать по двум типам: инициирование в покрытии и с поверхности основы. Время зарождения и скорость распространения усталостной трещины в основе ограничивается структурно-фазовым состоянием покрытия, уровнем адгезии его к основе и степенью повреждаемости поверхности основы.

6. Предложены эффективные технологические способы повышения сопротивления усталости системы покрытие-основа при сохранении ее износостойкости:

- азерная обработка покрытия;

- выглаживание синтетическим алмазом и минералокерамикой.

7. Результаты математического планирования эксперимента позволили спрогнозировать пористость порошковых титановых сплавов в зависимости от режимов прессования (температуры штампа, полуфабриката, давления прессования). Установлено, что изменить шероховатость поверхности покрытия, полученного ЛЭН на оптимальном режиме, не удается увеличением числа проходов.

8. Результаты широко апробированы в опытном производстве, получили положительную оценку и внедряются на предприятиях г. Курска.

Основные результаты диссертации опубликованы в следующих работах:

аПубликации в изданиях, рекомендуемых ВАК РФ:

1. Болдырев, Ю.В. Влияние финишной обработки после электроискрового легирования на качество поверхности покрытия инструмента [Текст] / Ю.В. Болдырев, В.Н. Гадалов, О.А. Бредихина и др. // Технология металлов. М.: Наука и технологии. 2006. №10. С. 36 - 38.

Статьи и материалы конференций:

2. Гадалов, В.Н. Исследование и определение внутренних напряжений в покрытиях, полученных различными технологиями [Текст] / В.Н. Гадалов, И.В. Павлов, О.А. Бредихина // Рег. сб. науч. тр. Сварка и родственные технологии в машиностроении и электронике. Курск: КГТУ. 2003. - С. 27 - 40.

3. Гадалов, В.Н. Вопросы оптимизации технологического процесса нанесения экологических электроакустических покрытий, их структура и свойства [Текст] / В.Н. Гадалов, А.А. Афанасьев, О.А. Бредихина // Сб. матер. VI межд. науч.-техн. конф. Медико-экологические информационные технологии - 2003. Курск: КГТУ. 2003. С. 249 - 254.

4. Гадалов, В.Н. О вопросе определения температурного интервала повышенной повреждаемости жаропрочных сплавов на никелевой основе, методом внутреннего трения [Текст] / В.Н. Гадалов, А.А. Афанасьев, О.А. Бредихина и др. // Сб. матер. VI межд. науч.-техн. конф. Медико-экологические информационные технологии - 2003. Курск: КГТУ. 2003. С. 254 - 257.

5. Гадалов, В.Н. Релаксационные явления в покрытиях из жаропрочных литых никелевых сплавов с добавками гафния и диспрозия, полученных электроакустическим напылением [Текст] / В.Н. Гадалов, А.А. Афанасьев, О.А. Бредихина и др. // Сб. матер. Х юбилейной Росс. науч.-техн. конф. Материалы и упрочняющие технологии - 2003. Курск: КГТУ. 2003. С.69 - 76.

6. Гадалов, В.Н. Разработка технологии и исследования высокоэффективных электроакустических покрытий из жаропрочных никелевых сплавов типа ЖС многоцелевого назначения [Текст] / В.Н. Гадалов, В.М. Рощупкин, О.А. Бредихина и др. // Сб. науч. тр. межд. науч.-техн. конф.а Славяновские чтения. Ч. 1. Липецк: ЛГТУ. 2004. С. 268 - 276.

7. Гадалов, В.Н. Защитные электроакустические покрытия из сложнолегированных литых сплавов с никельхромовой матрицей для лопаточных материалов газотурбинных двигателей [Текст] / В.Н. Гадалов, Ю.В. Скрипкина, О.А. Бредихина и др. // Сб. матер. ХI Росс. науч.-техн. конф. Материалы и упрочняющие технологии - 2004. Курск: КГТУ. 2004. С.64 - 73.

8. Гадалов, В.Н. Механических способ приготовления шлифов для микроскопических исследований [Текст] / В.Н. Гадалов, О.А. Бредихина, Ю.В. Скрипкина // Сб. матер. ХI Росс. науч.-техн. конф. Материалы и упрочняющие технологии - 2004. Курск: КГТУ. 2004. С.106 Ц120.

9. Гадалов, В.Н. Исследование аморфизированных покрытий из эвтектических сплавов железа и никеля на стали 30ХГСА [Текст] / В.Н. Гадалов, Ю.Г. Алёхин, О.А. Бредихина и др. // Сб. науч. тр. Сварка и родственные технологии в машиностроении и электротехнике. Воронеж: ВГТУ. 2004. С. 186 - 194.

10. Гадалов, В.Н. окальное электроискровое нанесение покрытий электродом из ВК6М на фрезы в струе аргона [Текст] / В.Н. Гадалов, В.В. Ванеев, О.А. Бредихина и др. // Сб. науч. тр. Сварка и родственные технологии в машиностроении и электротехнике. Воронеж: ВГТУ. 2004. С. 202 - 210.

11. Гадалов, В.Н. Исследование причин разрушения минералокерамики при точении чугунов [Текст] / В.Н. Гадалов, Ю.В. Болдырев, О.А. Бредихина и др. // Сб. матер. VIII межд. науч.-техн. конф. Медико-экологические информационные технологии - 2005. Курск: КГТУ. 2005. С. 218 - 226.

12. Гадалов, В.Н. Повышение эффективности режущего инструмента путем оптимизации технологии [Текст] / В.Н. Гадалов, О.А. Бредихина, В.В. Ванеев и др. // Сб. матер. VIII межд. науч.-техн. конф. Медико-экологические информационные технологии - 2005. Курск: КГТУ. 2005. С. 231 - 237.

13. Гадалов, В.Н. Использование локального электроискрового нанесения покрытий для повышения износостойкости режущего инструмента [Текст] / В.Н. Гадалов, В.М. Рощупкин, О.А. Бредихина и др. // Сб. науч. тр. Теория и практика машиностроительного производства. Воронеж: ВГТУ. 2004. С. 58-64.

14. Гадалов, В.Н. Структура и свойства электроакустических покрытий после обработки излучением СО2-лазера [Текст] / В.Н. Гадалов, О.А. Бредихина, Л.А. Рыбакова и др. // Сб. матер. XVI межд. науч.-техн. конф. Лазеры в науке, технике и медицине. Москва, Адлер: МНТОРЭС им. А.С. Попова, 2005. С. 160-165.

15. Гадалов, В.Н. К вопросу повышения эффективности режущего инструмента путем оптимизации технологии [Текст] / В.Н. Гадалов, О.А. Бредихина, Л.А. Рыбакова и др. // Сб. матер. VII межд. науч.-техн. конф. Оптико-электронные приборы и устройства в системах распознавания образов, обработки изображений и символьной информации. Курск: КГТУ. 2005. С. 217 - 219.

16. Гадалов, В.Н. Теоретические аспекты внутреннего трения порошковых материалов при спекании [Текст] / В.Н. Гадалов, О.А. Бредихина, Ю.В. Болдырев // Сб. матер. ХII Росс. науч.-техн. конф. Материалы и упрочняющие технологии - 2005. Курск: КГТУ. 2005. С. 149 - 153.

17. Бредихина, О.А. Электроискровые покрытия из эвтектических сплавов на основе железа и никеля [Текст] / О.А. Бредихина // Сб. матер. ХII Росс. науч.-техн. конф. Материалы и упрочняющие технологии - 2005. Курск: КГТУ. 2005. С. 105 - 107.

18. Гадалов, В.Н. Физико-механические свойства электроискровых покрытий и подложки из порошкового титанового сплава после выглаживания [Текст] / В.Н. Гадалов, О.Н. Болдырева, О.А. Бредихина и др. // Межвуз. сб. науч. тр. Сварка и родственные технологии в машиностроении и электронике. Воронеж: ВГТУ. 2005. С. 153 - 174.

19. Гадалов, В.Н. Совершенствованиеа электроискровой обработки инструментальных материалов для повышения ее эффективности [Текст] / В.Н. Гадалов, О.А. Бредихина, Ю.В. Скрипкина и др. // Доклады науч.-техн. семинара Сварка и родственные процессы в промышленности. Киев. 2006. С. 78 - 80.

20. Гадалов, В.Н. Упрочнение и восстановление деталей электроакустическим напылением самофлюсующимися сплавами на никелевой и железной основах [Текст] / В.Н. Гадалов, В.Н. Бурмистров, О.А. Бредихина и др. // Материалы 8-й межд. практ. конф. - выставки Технологии ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки. Санкт-Петербург: Издательство Политехнического университета. 2006. С. 188 - 199.

21. Бредихина, О.А. Оптимизация режимов нанесения электроискровых покрытий из сплава ВК6М на образцы из стали Р6М5 [Текст] / О.А. Бредихина, В.В. Ванеев, О.Н. Болдырева // Сб. матер. IV межд. науч.-техн. конф. Современные инструментальные системы, информационные технологии и инновации. Курск: КГТУ. 2006. С. 71 - 74.

22. Бредихина, О.А. Построение математической модели и оптимизация качества поверхности по шероховатости при локальном электроискровом нанесение покрытий электродом ВК8 на быстрорежущую сталь [Текст] / О.А. Бредихина, В.Н. Гадалов, Б.Н. Квашнин // Сб. матер. ХIII Росс. науч.-техн. конф. Материалы и упрочняющие технологии - 2006. Курск: КГТУ. 2006. С. 111Ц115.

23. Гадалов, В.Н. О критериях усталостной долговечности металлов и сплавов, использующих рассеяние энергии в качестве основного параметра [Текст] / В.Н. Гадалов, О.А. Бредихина, Е.В. Иванова, и др. // Сб. матер. ХIII Росс. науч.-техн. конф. Материалы и упрочняющие технологии - 2006. Курск: КГТУ. 2006. С. 88Ц90.

24. Гадалов, В.Н. Использование метода склерометрии для оценки металлов и сплавов с электрофизическими покрытиями [Текст] /В.Н. Гадалов, О.А. Бредихина, Ю.П. Камышников и др // Сб. матер. 6-ой межд. науч.-техн. интернет конф. Новые материалы и технологии в машиностроении. Брянск: БГИТА. 2006. С. 120Ц127.

ИД №06430 от 10.12.01

Подписано в печать 17.11.2006 г. Формата 60х84 1/16.

Печ. л. 1,0 Тираж 100 экз. Заказа __а Издательско - полиграфический центр Курского государственного технического университета

305040, г. Курск, ул. 50 лет Октября, 94

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]

Авторефераты по темам >>

Разные специальности - [часть 1] [часть 2]